Известно устройство для позиционирования оборудования, например, по патенту РФ №2210527 от 20.08.03 г., содержащее пакет из трех плит, на смежных поверхностях которых выполнены направляющие канавки для опорных роликов, механизм взаимного сдвига плит, выполненный в виде винтовой пары, расположенный между плитами в их каждой паре, каждый винт соответствующей винтовой пары упирается своими торцами в выступы средней плиты и ввинчивается в гайку, закрепленную в соответствующей верхней или нижней плитах, в гнезде верхней плиты, через подпятник установлен опорный сферический конец винта грузового домкрата, на корпусе которого установлена грузовая цапфа для подъема и выполнен фланец с выступом для присоединения к раме оборудования, между верхней плитой и корпусом домкрата установлен трехзвенный шарнирный механизм, в котором оси, соединяющие звенья между собой и корпусом домкрата, параллельны между собой, а ось, соединяющая шарнир с верхней плитой, совпадает с центром сферического конца винта грузового домкрата и ориентирована перпендикулярно по отношению к остальным осям шарнира, на смежных поверхностях плит каждой пары, по обеим сторонам канавок для роликов, параллельно канавкам выполнены пазы и выступы, входящие между собой в зацепление по типу "ласточкин хвост", при этом каждый ряд опорных роликов заключен в сепаратор, на боковых кромках которого выполнены продолговатые пазы для ограничителей, установленных в верхней и нижней плитах. Изобретение позволяет повысить удобство эксплуатации.

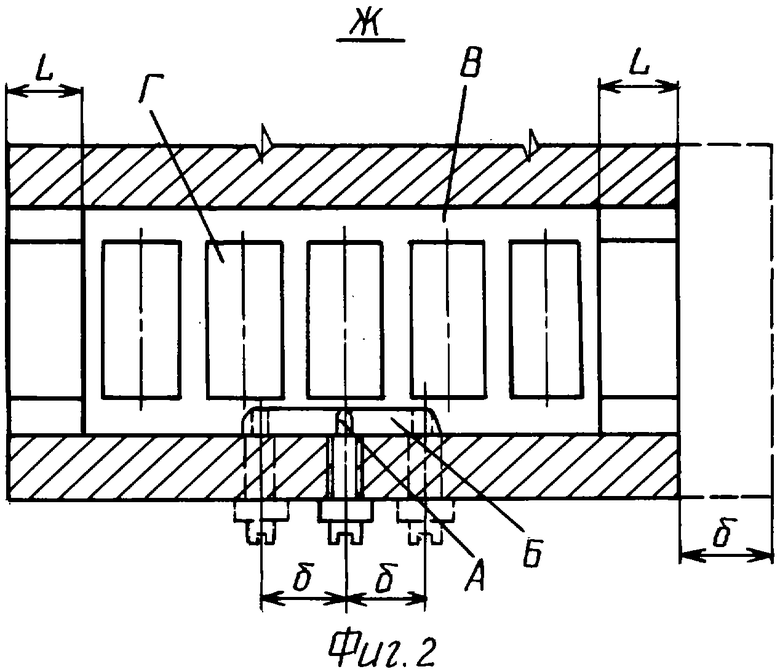

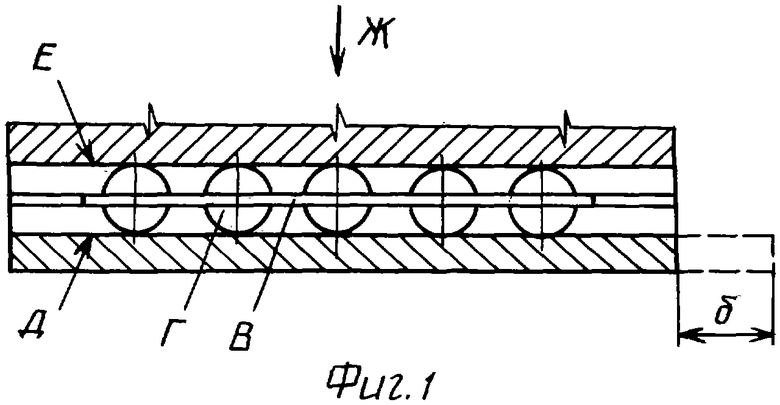

Однако наряду с преимуществами указанное устройство обладает и недостатком, заключающимся в следующем. В устройстве между каждой парой плит в направляющих канавках размещены ряды опорных роликов Г, заключенные в сепараторы В (фиг.1, 2). Положение каждого ряда опорных роликов определено взаимодействием ограничителя А, установленного в верхней и нижней плитах с кромками продолговатых пазов Б, выполненных на боковых кромках сепараторов В, и поэтому может быть любым в пределах длины паза. Однако для нормальной работы устройства важно, чтобы в исходном положении перед началом позиционирования каждый ряд опорных роликов находился в средней части направляющих канавок, что соответствует положению ограничителя А в средней части продолговатого паза Б на сепараторе В (фиг.1, 2). Длина паза Б рассчитана на перемещение ограничителя в обе стороны на величину δ, т.е. на расчетную величину позиционирования.

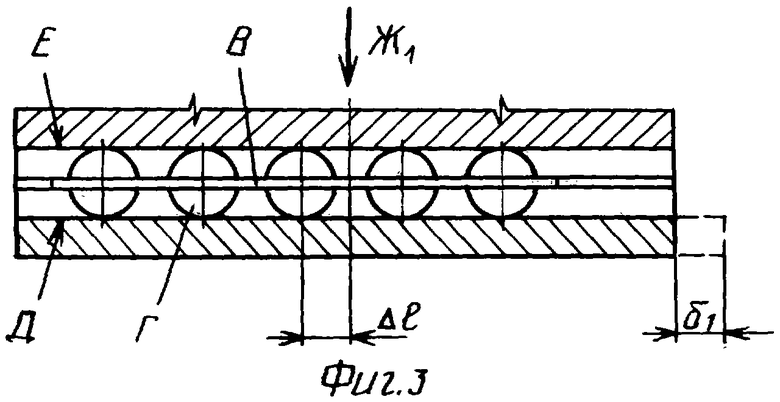

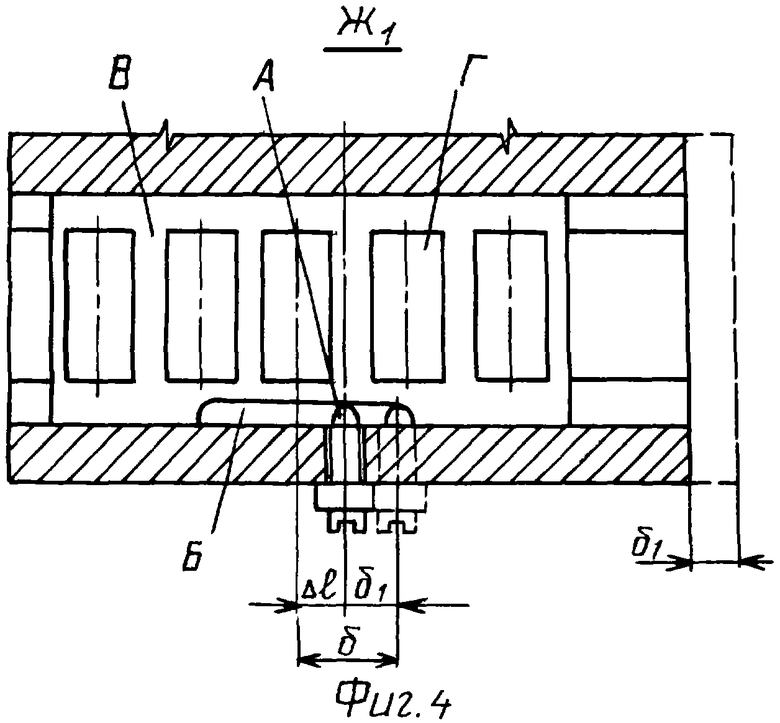

В случае если перед началом работ плиты находятся в исходном положении без взаимного сдвига, а ряды роликов Г смещены от середины на величину Δl, что соответствует положению ограничителя А, показанному на фиг.4, возможный взаимный сдвиг плит в одну сторону уменьшится на величину Δl, т.е. δ1=δ-Δl, что уменьшит расчетный диапазон позиционирования (фиг.3, 4).

В известном устройстве по патенту РФ №2210527 от 20.08.03 г., в нерабочем положении, например при хранении или при транспортировании, между наружными поверхностями опорных роликов Г и опорными поверхностями Е, Д (фиг.1) канавок плит образуется зазор, поэтому каждый ряд роликов Г может занимать в канавках любое положение, в пределах, определяемых положением ограничителя А с кромками паза Б. Следовательно, перед проведением работ необходимо выставить каждый ряд роликов Г в среднее положение, что удлиняет подготовительные работы перед проведением позиционирования и создает неудобства при эксплуатации.

Предлагаемое устройство исключает недостаток, присущий устройству по патенту РФ №2210527 от 20.08.03 и дает возможность:

а) обеспечить начальное положение рядов роликов посередине направляющих канавок без проведения подготовительных работ;

б) обеспечивает автоматическое возвращение рядов роликов в исходное положение после проведения позиционирования;

в) исключить из конструкции устройства ограничители хода сепараторов и пазы на его боковых кромках.

Сущность предлагаемого устройства поясняется чертежами, представленными на фиг.5-13.

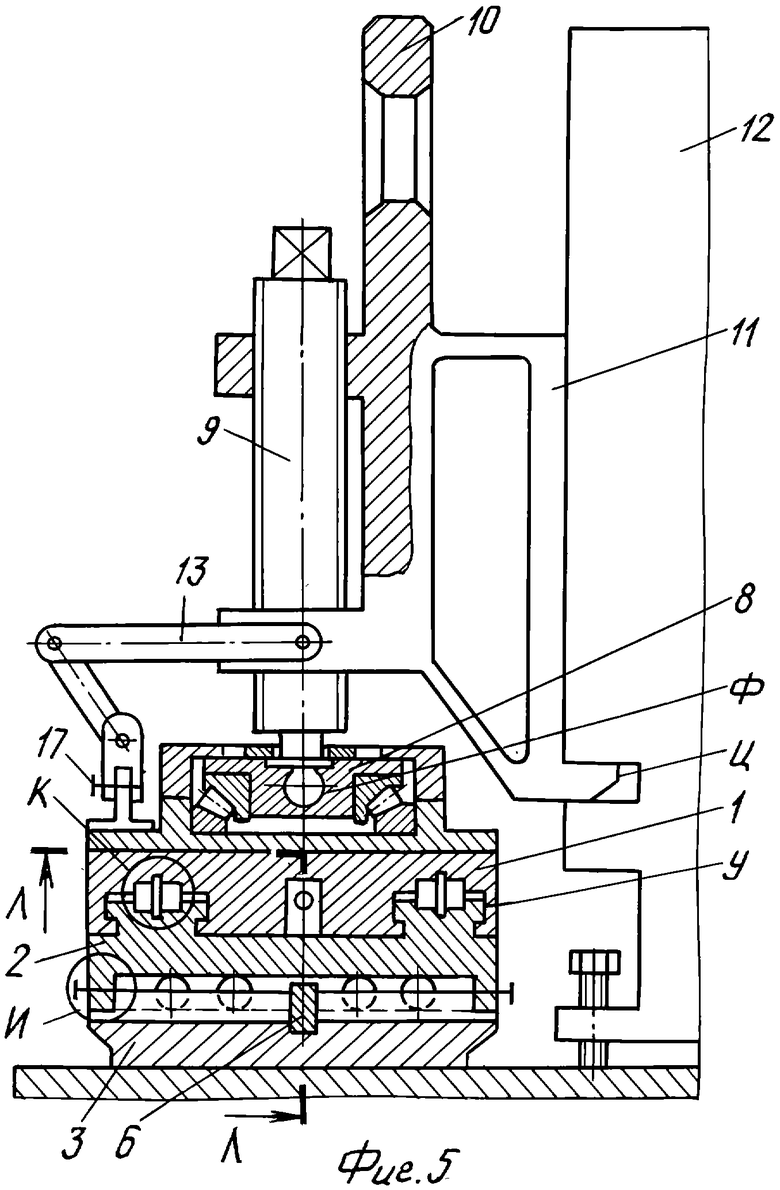

На фиг.5 показан общий вид устройства в разрезе.

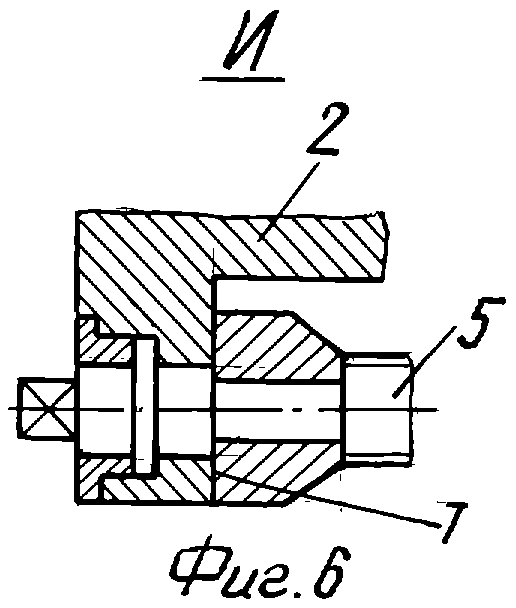

На фиг.6 показан выносным элементом И узел соединения винта 5 механизма сдвига плит с выступом средней плиты 2.

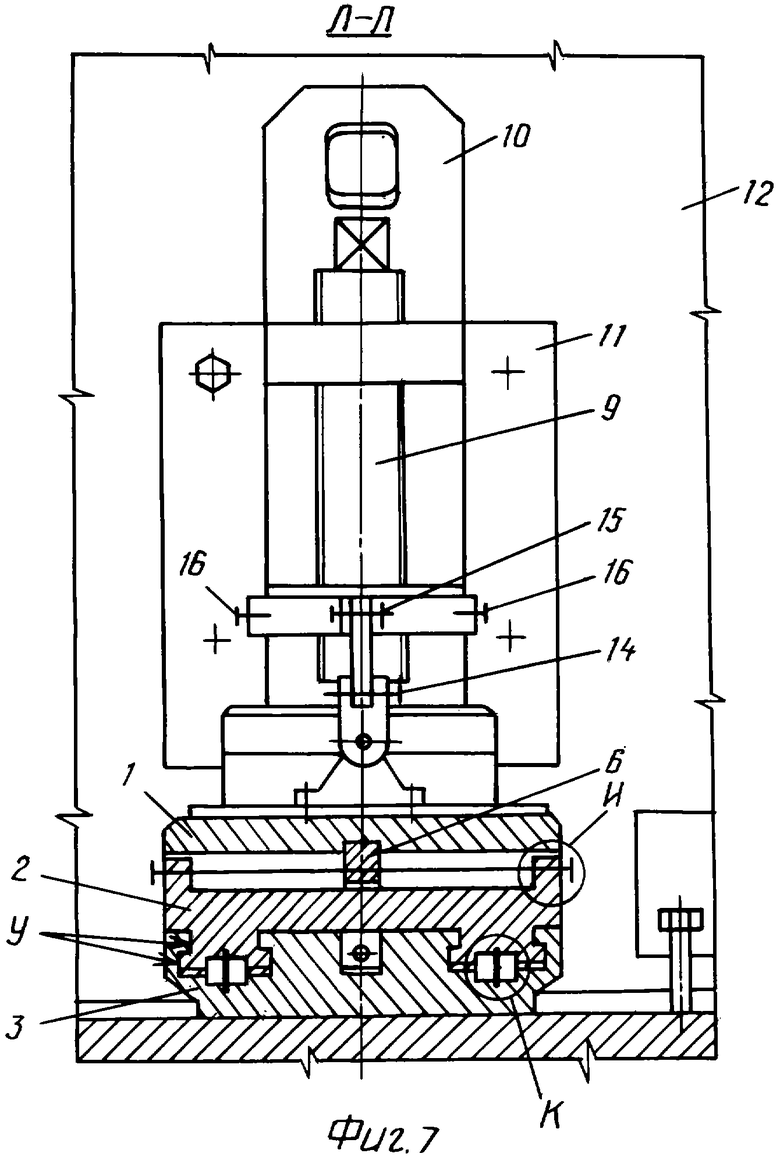

На фиг.7 показано устройство в разрезе Л-Л.

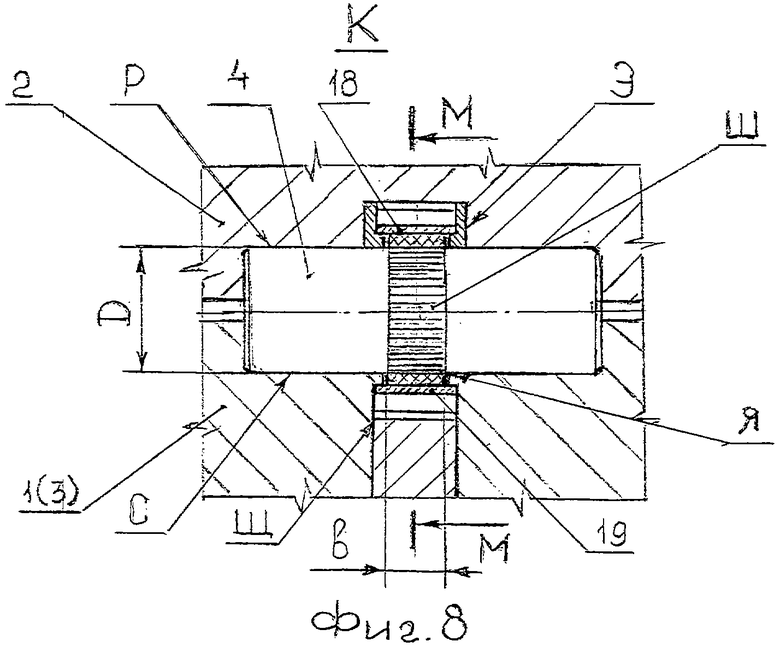

На фиг.8 показан выносным элементом К узел соединения ролика 4 с пластинами 18, 19 и плитами 1 (3); 2.

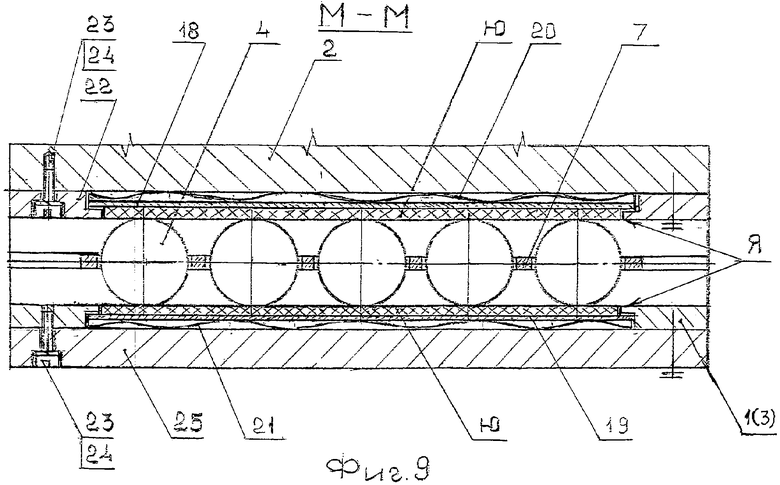

На фиг.9 показан в разрезе М-М ряд роликов 4 с плитами 1 (3), 2, пластинами 18, 19 и пружинами 20, 21.

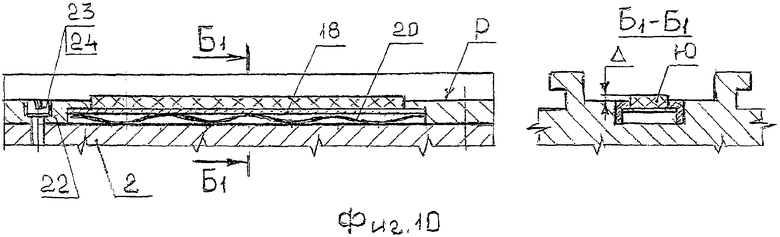

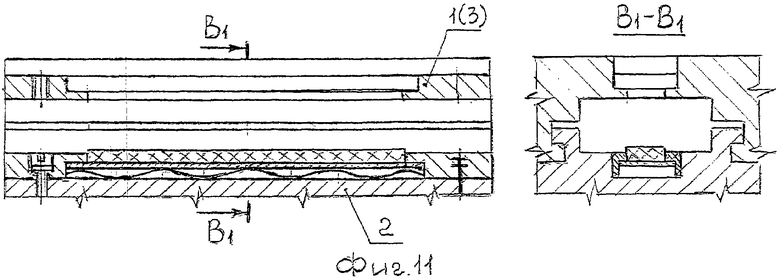

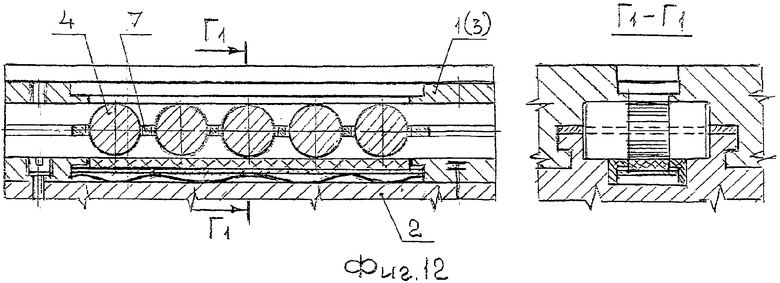

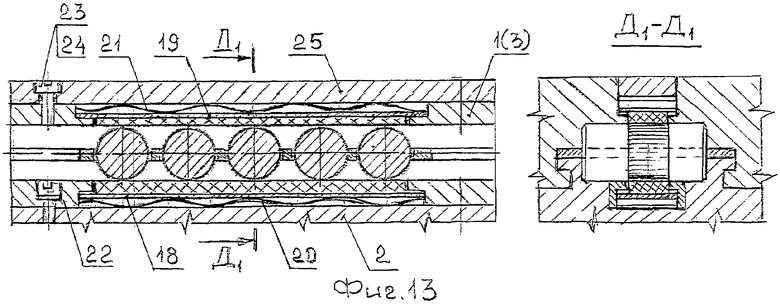

На фиг.10-13 показан порядок сборки рядов роликов 4 и сепараторов 7 с плитами 1, 2, 3.

Устройство содержит пакет из трех плит: верхняя 1, средняя 2 и нижняя 3 (фиг.5, 7), на смежных поверхностях плит выполнены направляющие канавки Р, С (фиг.8) для опорных роликов 4, направление канавок в системе верхняя 1 - средняя 2 плиты перпендикулярно по отношению к направлению канавок в системе средняя 2 - нижняя 3 плиты, механизм взаимного сдвига плит, выполненный в виде винтовой пары, расположенной между плитами в каждой их паре, каждый винт 5 (фиг.6) соответствующей винтовой пары упирается своими торцами Т в выступы средней плиты 2 и ввинчивается в гайку 6, закрепленную в соответствующей верхней 1 или нижней 3 плитах (фиг.5, 7), по обеим сторонам канавок для роликов параллельно канавкам выполнены пазы и выступы У (фиг.5, 7), входящие между собой в зацепление по типу "ласточкин хвост", каждый ряд опорных роликов 4 заключен в сепаратор 7 (фиг.9), в гнезде верхней плиты 1 через подпятник 8 установлен опорный сферический конец Ф винта 9 грузового домкрата (фиг.5) 7, на корпусе которого установлена грузовая цапфа 10 для подъема и выполнен фланец 11 с выступом Ц для присоединения к боковой поверхности рамы 12 оборудования, между верхней плитой и корпусом домкрата установлен трехзвенный шарнирный механизм 13 (фиг.5), в котором оси 14, 15, 16 (фиг.7), соединяющие звенья между собой и корпусом домкрата, параллельны между собой, а ось 17 (фиг.5), соединяющая шарнир с верхней плитой 1 совпадает с центром сферического конца Ф винта грузового домкрата и ориентирована перпендикулярно по отношению к остальным осям 14, 15, 16 шарнира, на каждом опорном ролике 4 ряда (фиг.8, 9) на его средней части образован поясок Ш с накаткой (фиг.8), на опорных поверхностях Р, С (фиг.8) направляющих канавок для роликов выполнены пазы Щ, Э, в которые установлены подвижно пластины 18, 19, облицованные со стороны роликов 4 слоем Ю упругого материала, например из резины, поджимаемые к накатанным пояскам Ш роликов 4 пружинами 20, 21.

Работа предлагаемого устройства

Как было показано выше для нормальной работы устройства необходимо, чтобы перед началом работы по позиционированию, когда плиты 1, 2, 3 находятся в исходном положении, т.е. без взаимного смещения, ряды опорных роликов 4, заключенные в сепараторы 7, находились в средней части направляющих канавок. Необходимо также, чтобы опорные ролики 4 при работе устройства под нагрузкой от массы оборудования могли свободно перекатываться по поверхностям направляющих канавок при сдвигах плит, а после завершения позиционирования, когда плиты приводят в исходное положение, ролики 4 должны вернуться в исходное положение. При хранении и транспортировании устройства, когда между опорными поверхностями роликов 4 и опорными поверхностями Р и С плит может образоваться зазор, ряды роликов должны быть надежно скреплены c сопрягаемыми поверхностями канавок плит и не допускать проскальзывания, ролики 4 должны иметь возможность только перекатываться, но не скользить.

Эта задача решена в предлагаемом устройстве введением фрикционного соединения каждого ряда роликов 4 с сопрягаемыми поверхностями канавок плит. Чтобы обеспечить надежность соединения на каждом ролике 4 в его средней части выполнены пояски Ш с накаткой, а на смежных плитах 1 (3) и 2 в направляющих канавках Р и С выполнены пазы Э и Щ, в которых установлены подвижно пластины 18 и 19, облицованные со стороны роликов 4 слоем упругого материала Ю, например из резины. Эти пластины постоянно поджаты к пояскам Ш роликов 4 пружинами 20 и 21 (фиг.8, 9).

Пластины 18 с пружинами 20 соединены с плитой 2 посредством планок 22 и винтов 23 со стопорными шайбами 24. Пластины 19 с пружинами 21 соединены с плитами 1 (3) посредством планок 25 и винтов 23 с шайбами 24. Указанные пластины надежно установлены в пазах Э и Щ, их выпадение из пазов исключено благодаря выступам Я, при этом конструктивно обеспечивается возможность поджатия пластин 18 и 19 к роликам 4. После сборки каждый ряд опорных роликов 4 удерживается от проскальзывания за счет сцепления накатки на роликах с упругим материалом Ю, наформованным на поверхности пластин 18 и 19 и поджатым к роликам 4 пружинами 20 и 21.

Очевидно, что часть цилиндрической поверхности ролика 4 с накаткой Ш не участвует в работе устройства как несущая нагрузку от оборудования 12, но учитывая ее небольшую часть от общей поверхности ролика, можно сказать с уверенностью, что это существенно не повлияет на несущую способность устройства.

Сборка рядов роликов 4 с плитами 1, 2, 3 производится просто. Последовательность сборки показана на фиг.10-13 и производится в следующем порядке:

а) в среднюю плиту 2, в пазы Э, фиг.8, 10 устанавливают пластины 18 с пружинами 20 и закрепляют планками 22 и винтами 23 с шайбами 24, при этом облицовочный слой Ю упругого материала (резины) выступает над поверхностью Р на величину Δ, определяющую величину поджатия пластины к ролику 4;

б) соединяют между собой плиты 1 и 2, 2 и 3, вводя в зацепление между собой выступы и впадины ("ласточкин хвост"), устанавливают плиты соосно, без взаимного смещения (фиг.11);

в) комплектуют и закатывают в направляющие канавки соединенных плит 1 и 2, 2 и 3 ряды роликов 4, заключенных в сепараторы 7, устанавливают их в среднее положение (фиг.12);

г) в верхнюю 1 (нижнюю 3) плиты устанавливают пластины 19 с пружинами 21 и закрепляют планками 25 и винтами 23 с шайбами 24 (фиг.13).

Сборка рядов роликов 4 с плитами 1, 2, 3 устройства завершена. Теперь каждый ряд роликов 4, объединенных сепаратором 7 постоянно сцеплен силами трения по накатанной части роликов со смежными плитами через пластины 18 и 19. Это сцепление обеспечивает натяг, который создают пружины 20 и 21, силой которых пластины 18 и 19 поджимаются к роликам 4.

Такое соединение исключает проскальзывание роликов 4 относительно сопрягаемых поверхностей направляющих канавок плит как при работе устройства, так и при хранении и транспортировании и делает возможным только перекатывание роликов, а значит изначально установленные в средней части плит ряды роликов 4 по завершении позиционирования после приведения плит в исходное положение 4 будут автоматически возвращаться в исходное среднее положение, следовательно, в предлагаемом устройстве нет необходимости в проведении подготовительных работ по приведению каждый раз рядов роликов в среднее положение, а значит, улучшаются условия эксплуатации устройства. Кроме того, отпадает необходимость установки ограничителей хода плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2002 |

|

RU2210527C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2005 |

|

RU2283271C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2012 |

|

RU2500609C1 |

| УСТРОЙСТВО ПОЗИЦИОНИРОВАНИЯ БОЛЬШЕГРУЗНОГО АВТОТРАНСПОРТА НА ГРУНТЕ | 2011 |

|

RU2486129C1 |

| Устройство для установки в боксы автомобилей в многоэтажных автоматизированных гаражах | 1990 |

|

SU1825866A1 |

| Устройство для накатки кольцевых канавок на трубке | 1978 |

|

SU747600A1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2008 |

|

RU2381170C1 |

| Торцовая накатка | 1990 |

|

SU1749011A1 |

| СИСТЕМА И СПОСОБ УСТАНОВКИ И УДЕРЖАНИЯ КОЛОДКИ ДИСКОВОГО ТОРМОЗА | 2014 |

|

RU2671424C2 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

Изобретение относится к устройствам, обеспечивающим перемещение оборудования в вертикальном и горизонтальном направлениях при его позиционировании. Устройство содержит пакет из трех плит, на смежных поверхностях плит выполнены направляющие канавки для опорных роликов, при этом направление канавок в системе верхняя-средняя плиты перпендикулярно по отношению к направлению канавок в системе средняя-нижняя плиты, механизм взаимного сдвига плит, выполненный в виде винтовой пары, расположенной между плитами в их каждой паре. В гнезде верхней плиты через подпятник установлен опорный сферический конец винта грузового домкрата, на корпусе которого установлена грузовая цапфа для подъема и выполнен фланец с выступом для присоединения к боковой поверхности рамы оборудования. Каждый ряд опорных роликов заключен в сепаратор. Согласно изобретению на каждом опорном ролике ряда, на его средней части образован поясок с накаткой, а на опорных поверхностях направляющих канавок для роликов, в рабочей зоне контакта с накаткой роликов, выполнены пазы, в которые установлены подвижно пластины, облицованные со стороны роликов слоем упругого материала, например из резины. Пластины поджимаются к накатанным пояскам роликов посредством пружин. Изобретение обеспечивает упрощение конструкции и повышение удобства эксплуатации. 13 ил.

Устройство для позиционирования оборудования, содержащее пакет из трех плит, на смежных поверхностях которых выполнены направляющие канавки для опорных роликов, при этом направление канавок в системе верхняя-средняя плиты перпендикулярно по отношению к направлению канавок в системе средняя-нижняя плиты, механизм взаимного сдвига плит, выполненный в виде винтовой пары, расположенной между плитами в их каждой паре, каждый винт соответствующей винтовой пары упирается своими торцами в выступы средней плиты и ввинчивается в гайку, закрепленную в соответствующей верхней или нижней плитах, на смежных поверхностях плит каждой пары, по обеим сторонам канавок для роликов, параллельно канавкам выполнены пазы и выступы, входящие между собой в зацепление по типу "ласточкин хвост", каждый ряд опорных роликов заключен в сепаратор, в гнезде верхней плиты через подпятник установлен опорный сферический конец винта грузового домкрата, на корпусе которого установлена грузовая цапфа для подъема и выполнен фланец с выступом для присоединения к боковой поверхности рамы оборудования, между верхней плитой и корпусом домкрата установлен трехзвенный шарнирный механизм, в котором оси, соединяющие звенья между собой и корпусом домкрата, параллельны между собой, а ось, соединяющая шарнир с верхней плитой, совпадает с центром сферического конца винта грузового домкрата и ориентирована перпендикулярно по отношению к остальным осям шарнира, отличающееся тем, что в нем, на каждом опорном ролике ряда, на его средней части образован поясок с накаткой, на опорных поверхностях направляющих канавок для роликов, в рабочей зоне контакта с накаткой роликов, выполнены пазы, в которые установлены подвижно пластины, облицованные со стороны роликов слоем упругого материала, например из резины, поджимаемые к накатанным пояскам посредством пружин.

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2002 |

|

RU2210527C1 |

| US 5716037 A, 10.02.1998 | |||

| 1971 |

|

SU413336A1 | |

| Устройство для установкиОбОРудОВАНия HA фуНдАМЕНТ | 1979 |

|

SU806596A1 |

| SU 755750 A, 15.08.1980. | |||

Авторы

Даты

2008-02-27—Публикация

2006-09-06—Подача