Изобретение относится к получению гранулированного цеолитного адсорбента структуры А и Х высокой фазовой чистоты. Полученный адсорбент может быть использован: в химической и нефтехимической промышленности для разделения смесей углеводородов на молекулярном уровне; в нефтегазодобывающей промышленности для осушки и очистки природного и нефтяного попутного газов; в теплоэнергетике и атомной энергетике как ионообменный материал для удаления катионов металлов и радионуклидов из водных потоков.

Известен "Способ получения гранулированного цеолита типа А, не содержащего связующих веществ" (А.С. СССР №1786781, кл. С 01 В 33/34), включающий формование гранул из смеси каолина и разрыхляющей добавки, сушку, прокалку и кристаллизацию гранул в щелочном алюминатном растворе, промывку и сушку цеолитных гранул. При этом в качестве разрыхляющей добавки используют метакаолин, полученный прокалкой каолина при 550-800°С в течение 2-6 ч, а смешение компонентов осуществляют при следующем соотношении, % мас.:

и прокалку гранул ведут при 550-800°С.

Недостатком известного способа является использование в качестве алюмосиликатного сырья для получения гранулированного цеолита только каолина и метакаолина. Смешение каолина с метакаолином, пластификация смеси и формовка гранул не позволяют после сушки и прокаливания получить достаточно развитую микро-, мезо- и макропористую структуру гранул, обеспечивающую возможность полной кристаллизации гранул в цеолит типа А, и, как следствие, получение целевого цеолитного адсорбента с низкими степенью кристалличности и динамической адсорбционной емкостью по парам воды.

Для получения цеолитного адсорбента необходима продолжительная ступенчатая кристаллизация в щелочном алюминатном растворе: 12-14 ч при 20-30°С; 12-24 ч при 60°С; 12-36 ч при 95-98°С.

Известен "Способ получения гранулированного цеолита типа А на основе природного глинистого материала" (патент RU 2033967, С 01 В 39/20). В соответствии с известным способом цеолит получают путем смешения глинистого материала, например каолина, галлуазита с сульфатом алюминия, едким натром, а также с гидроксидом алюминия (в зависимости от состава исходной глины), последующей термопаровой (при температуре 110-250°С) и термической активации при 700°С, смешения с предварительно приготовленным алюмокремнегидрогелем (до образования пластичной массы), гранулирования, гидротермальной кристаллизации в растворе и сушки.

Существенным недостатком известного способа является невозможность достижения полной кристаллизации гранул в кристаллическую структуру цеолита типа А, так как:

- не обеспечивается стабильная вязкость исходной алюмосиликатной массы для грануляции, потому что смешение аморфного алюмосиликата приводит к термохимической реакции и последующему отвердению массы в грануляторе, и, как следствие, гранулы получаются с неоднородной структурой, что затрудняет массообменные процессы при гидротермальной кристаллизации;

- для получения цеолитного адсорбента необходима продолжительная ступенчатая кристаллизация в щелочном растворе: 18 ч при 30°С; 18-24 ч при 60°С; 10 ч при 90-95°С. Кристаллизация в щелочном растворе не обеспечивает необходимой интенсивности массообмена между гранулами и раствором и, как следствие, не позволяет достигнуть максимальной степени кристалличности готовых цеолитных гранул.

Вышеперечисленные недостатки приводят к получению целевого продукта с содержанием примесей и, в связи с этим, с низкими показателями (динамическая адсорбционная емкость и механическая прочность), которые определяют эффективность использования адсорбента в промышленных условиях.

Известен "Способ получения синтетического цеолита типа А" (патент RU 2146222, 7 С 01 В 39/20). В соответствии с известным способом цеолит типа А получают путем смешения природного глинистого минерала, имеющего соотношение SiO2:Al2O3=2:1, выбранного из ряда: каолин, галлуазит, с техническим углеродом в количестве 2÷8% мас., добавления 3%-ного раствора хлорида натрия до получения однородной массы, формования гранул, термоактивации их при 720°С, далее гидротермальной кристаллизации, обработки гранул раствором ортофосфорной кислоты с рН 4-5 и сушки при 180-200°С.

Недостатком известного способа является применение технического углерода, хлорида натрия и ортофосфорной кислоты. Применение хлорида натрия и ортофосфорной кислоты усложняет технологию, что приводит к существенному увеличению себестоимости продукции. Технический углерод ПМ-1 является недостаточно эффективной добавкой для образования развитой пористой транспортной структуры гранулы, необходимой для образования высококачественного цеолитного адсорбента. Для получения цеолитного адсорбента необходима продолжительная ступенчатая кристаллизация в щелочном растворе: 18 ч при 30°С; 12 ч при 60°С; 12 ч при 90°С. Кристаллизация в щелочном растворе не обеспечивает необходимой интенсивности массообмена между гранулами и раствором и, как следствие, не позволяет достигнуть максимальной степени кристалличности готового адсорбента. Вышеперечисленные недостатки известного способа приводят к усложнению технологического процесса, снижению технико-экономических показателей производства синтетических гранулированных цеолитов и получению их со сравнительно низкими основными показателями (динамическая адсорбционная емкость по парам воды и механическая прочность), которые определяют эффективность использования адсорбента в промышленных условиях.

Известен "Способ получения синтетического цеолита типа А" (патент RU 2203221, 7 С 01 В 39/14), который осуществляют следующим образом. Основной исходный материал - природный глинистый минерал каолин - смешивают с древесным углем. При перемешивании в смесь добавляют 2%-ный раствор едкого натра в количестве 10-20% мас., затем добавляют 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую затем формуют в гранулы. Полученные гранулы сушат при 50÷120°С в течение 3 ч. Затем проводят термическую активацию при 550-630°С, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитную структуру типа А, а полное выгорание древесного угля обеспечивает проницаемость гранулы для проведения эффективного массообмена в процессе гидротермальной кристаллизации. Полученные аморфные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе с концентрацией по оксиду натрия 100,8 г/л сначала 12 ч при 20°С, затем 24 ч при 90°С. Готовый цеолитный адсорбент обрабатывают острым водяным паром, промывают умягченной водой и сушат при 120-200°С.

Недостатком известного способа является использование в качестве алюмосиликатного сырья для получения гранулированного цеолита только природного глинистого материала - каолина. Смешение каолина с древесным углем, введение в смесь растворов едкого натра и поливинилового спирта, пластификация смеси и формовка гранул не позволяют после сушки и прокаливания получить достаточно развитую микро-, мезо- и макропористую структуру гранул, обеспечивающую возможность полной кристаллизации гранул в цеолитный адсорбент типа А. В связи с этим, гранулы адсорбента обладают пониженной степенью кристалличности, невысокими механической прочностью и динамической адсорбционной емкостью по парам воды, а процесс кристаллизации занимает продолжительное время.

Известен "Способ получения гранулированного цеолита типа А высокой фазовой чистоты" (патент RU 2203222, С 01 В 39/14), который осуществляют следующим образом. Основной исходный материал - природный глинистый минерал - каолин смешивают с древесным углем. В исходную смесь вводят 30-70% мас. порошкового цеолита типа А и перемешивают. При перемешивании в готовую смесь добавляют 2%-ный раствор едкого натра в количестве 10-20% мас., затем добавляют 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую затем формуют в гранулы. Полученные гранулы помещают в закрытые контейнеры, где они вызревают в течение 24 ч, затем подвергают чистовому формованию. Далее гранулы сушат в два этапа: 1-й этап сушки проводят при 54°С в течение 3 ч; 2-й этап - при 100°С в течение 3 ч горячим воздухом. Затем проводят термическую активацию при 550-630°С, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитную структуру типа А, а полное выгорание древесного угля обеспечивает проницаемость гранул для проведения эффективного массообмена в процессе кристаллизации. Полученные аморфные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе с концентрацией по оксиду натрия 92 г/л. Кристаллизацию осуществляют по ступенчатому температурному режиму, сначала при 20°С - 10 ч; затем при 88°С - 24 ч. Готовый цеолитный адсорбент обрабатывают острым водяным паром при 110-160°С, промывают умягченной водой и сушат при 120-200°С.

Известный способ имеет недостатки:

- сложность и многостадийность технологии, а именно: промежуточное вызревание гранул в закрытых контейнерах в течение 24 ч; двухстадийное формование для получения гранулированного продукта; сушка гранул в два этапа сначала 3 ч при 54°С, затем 3 ч при 100°С;

- для получения цеолитного адсорбента необходима продолжительная ступенчатая кристаллизация в щелочном растворе: 10 ч при 20°С; 24 ч при 88°С. Кристаллизация в щелочном растворе не обеспечивает необходимую интенсивность массообмена между гранулами и раствором и, как следствие, не позволяет достигнуть максимальной степени кристалличности готового цеолитного адсорбента, обладающего одновременно высокой динамической емкостью по парам воды.

Наиболее близким по технической сущности к предлагаемому изобретению является "Способ получения гранулированного цеолитного адсорбента структуры А и Х высокой фазовой чистоты" (патент RU 2203220, С 01 В 39/14), который и выбран за прототип.

Способ осуществляют следующим образом. Основной исходный материал - природный глинистый минерал каолин - смешивают с древесным углем. В исходную смесь вводят 30-70% мас. порошкового фожазита (цеолит типа Х) и перемешивают. При перемешивании в готовую смесь добавляют 2%-ный раствор едкого натра в количестве 10-20% мас., затем добавляют 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую затем формуют в гранулы. Полученные гранулы помещают в закрытые контейнеры, где они вызревают в течение 24 ч, затем подвергают чистовому формованию. Далее гранулы сушат в два этапа: 1-й этап сушки проводят при 54°С в течение 3 ч; 2-й этап - при 100°С в течение 3 ч горячим воздухом. Затем проводят термическую активацию при 550-630°С, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитную структуру типа А, а полное выгорание древесного угля обеспечивает проницаемость гранулы для проведения эффективного массообмена в процессе кристаллизации. Полученные аморфные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе с концентрацией по оксиду натрия 95,3 г/л. Кристаллизацию осуществляют по ступенчатому температурному режиму, сначала при 20°С - 10 ч; затем при 90°С - 24 ч. Готовый цеолит обрабатывают острым водяным паром при 110-160°С, промывают умягченной водой и сушат при 120-200°С.

Известный способ имеет недостатки:

- сложность и многостадийность технологии, а именно: промежуточное вызревание гранул в закрытых контейнерах в течение 24 ч; двухстадийное формование для получения гранулированного продукта; сушка гранул в два этапа сначала 3 ч при 54°С, затем 3 ч при 100°С;

- для получения цеолитного адсорбента необходима продолжительная ступенчатая кристаллизация в щелочном растворе: 10 ч при 20°С; 24 ч при 90°С. Кристаллизация в щелочном растворе не обеспечивает необходимую интенсивность массообмена между гранулами и раствором и, как следствие, не позволяет достигнуть максимальной степени кристалличности готового цеолитного адсорбента, обладающего одновременно высокой динамической емкостью по парам воды.

Цель предлагаемого изобретения - совершенствование технологии получения гранулированного цеолитого адсорбента структуры А и Х высокой фазовой чистоты и, как следствие, получение гранул адсорбента с высокими динамическими адсорбционными и прочностными характеристиками при одновременном сокращении продолжительности и снижении температуры гидротермальной кристаллизации.

Поставленная задача решается за счет использования следующих новых технологических приемов.

Введение в исходную смесь 30-70% мас. порошкообразного цеолита фожазита (тип Х) с размером микрокристаллов 1-2 мкм позволяет получать гранулы развитой микро-, мезо- и макропористой структуры, что увеличивает степень проницаемости гранул при гидротермальной кристаллизации и увеличивает эффект образования поликристаллических сростков в гранулах, а, значит, степень кристалличности товарного цеолитного адсорбента и его динамические адсорбционные характеристики.

Введение в исходную смесь 30-70% мас. порошкообразного цеолита фожазита (тип Х) с размером микрокристаллов 1-2 мкм при одновременном осуществлении процесса гидротермальной кристаллизации в щелочном алюминатном растворе с концентрацией по оксиду алюминия 10-30 г/л, по оксиду натрия 100-120 г/л и соотношением: масса гранул/объем раствора, равным 1:(3-5), позволяет сократить продолжительность кристаллизации. Кристаллизацию осуществляют по ступенчатому температурному режиму: 2 ч при - 20°С; 6-10 ч при 60°С; 2 ч при 80°С.

Способ получения гранулированного цеолитного адсорбента структуры А и Х в виде поликристаллических сростков путем кристаллизации предварительно сформованных алюмосиликатных гранул в щелочных алюминатных растворах известен. Однако только новый технологический прием использования в качестве кристаллизационного раствора раствора алюмината натрия (концентрация по оксиду алюминия - 10-30 г/л, по гидроксиду натрия 100-120 г/л) в совокупности с гранулами, в состав которых предварительно (до кристаллизации) введен цеолит с определенным (1-2 мкм) размером микрокристаллов, позволяет значительно интенсифицировать массообмен в процессе кристаллизации, что также приводит к сокращению продолжительности и снижению температуры кристаллизации при одновременном увеличении степени кристалличности товарных цеолитных гранул.

Способ получения гранулированного цеолитного адсорбента структуры А и Х в виде поликристаллических сростков путем ступенчатой кристаллизации предварительно сформованных алюмосиликатных гранул в щелочных алюминатных растворах также известен. Однако только новый технологический прием кристаллизации по ступенчатому температурному режиму: 2 ч при 20°С; 6-10 ч при 60°С; 2 ч при 80°С в совокупности с проведением гидротермальной кристаллизации гранул в щелочном алюминатном растворе с концентрацией по оксиду алюминия 10-30 г/л, по оксиду натрия 100-120 г/л и соотношением: масса гранул/объем раствора, равным 1:(3-5), позволяет получить товарный цеолитный адсорбент со структурой А и Х с высокими динамическими адсорбционными и прочностными характеристиками и без примесей иных цеолитных фаз.

Новый технологический прием введения в исходную смесь в качестве добавки, содержащей углерод, 2,5-5,0% мас. карбоксиметилцеллюлозы позволяет пластифицировать смесь каолина и цеолита и получить гранулы необходимой микро-, мезо- и макропористой структуры, что улучшает проницаемость гранул при гидротермальной кристаллизации, а за счет этого увеличивает степень кристалличности, динамические адсорбционные характеристики и прочность товарного цеолитного адсорбента.

Указанные технологические приемы приводят к существенному упрощению технологии получения гранулированного цеолитного адсорбента, снижению его себестоимости и обеспечивают получение гранул адсорбента, обладающих высокими степенью кристалличности и механической прочностью и улучшенной динамической адсорбционной емкостью по парам воды.

Предлагаемый способ осуществляют следующим образом.

Исходный материал - природный глинистый минерал каолин - смешивают с 30-70% мас. порошкообразного фожазита (цеолит типа Х) с размером микрокристаллов 1-2 мкм и карбоксиметилцеллюлозой, взятой в количестве 2,5-5,0% мас.

При перемешивании в смесь добавляют 2%-ный раствор едкого натра в количестве 10-20% мас., затем добавляют 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую затем формуют в гранулы. Полученные гранулы сушат при 50-120°С в течение 3 ч.

Затем проводят термическую активацию при 550-630°С, в результате которой из каолина образуется промежуточный алюмосиликат, способный кристаллизоваться в цеолитную структуру типа А, а полное выгорание карбоксиметилцеллюлозы обеспечивает проницаемость гранул для проведения эффективного массообмена в процессе гидротермальной кристаллизации. Полученные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном алюминатном растворе с концентрацией по оксиду алюминия 10-30 г/л, по гидроксиду натрия 100-120 г/л и соотношением: масса гранул/объем раствора, равным 1:(3-5), по ступенчатому температурному режиму: 2 ч при 20°С; 6-10 ч при 60°С; 2 ч при 80°С.

Готовый цеолитный адсорбент обрабатывают острым водяным паром, промывают умягченной водой и сушат при 120-200°С.

Сущность способа поясняется конкретными примерами его осуществления.

Пример 1. Данный пример демонстрирует возможность получения гранулированного цеолитного адсорбента структуры А и Х из каолина, порошка карбоксиметилцеллюлозы и порошкообразного фожазита - цеолита типа Х с размером микрокристаллов 1-2 мкм, взятого в количестве 30% мас.

В смеситель загружают 3500 г каолина с соотношением SiO2:Al2O3=2:1; 125 г порошка карбоксиметилцеллюлозы (2,5% мас.) и 1200 г порошкообразного фожазита - цеолита типа Х (30% мас.). Смесь перемешивают и затем добавляют 2%-ный раствор едкого натра в количестве 572 мл (10% мас.) и 1,5%-ный раствор поливинилового спирта в количестве 2400 мл. Перемешивание продолжают до получения однородной пластичной массы. Затем осуществляют формование, получая гранулы диаметром 1,6 мм, которые сушат при 50-120°С в течение 3 ч. Высушенные гранулы подвергают термической активации при 550-630°С в течение 2 ч, после чего охлаждают. Прокаленные гранулы помещают в кристаллизатор и заливают кристаллизационным раствором, представляющим собой щелочной алюминатный раствор с концентрацией по оксиду натрия 100 г/л, по оксиду алюминия 10 г/л, взятым в количестве 16,7 л (соотношение масса гранул : объем раствора 1:3). Реакционную массу выдерживают при 20°С - 2 ч, затем при 60°С - 10 ч, после чего при 80°С - 2 ч.

Полученный цеолит обрабатывают острым паром в течение 6 ч, промывают умягченной водой и сушат при 120-200°С.

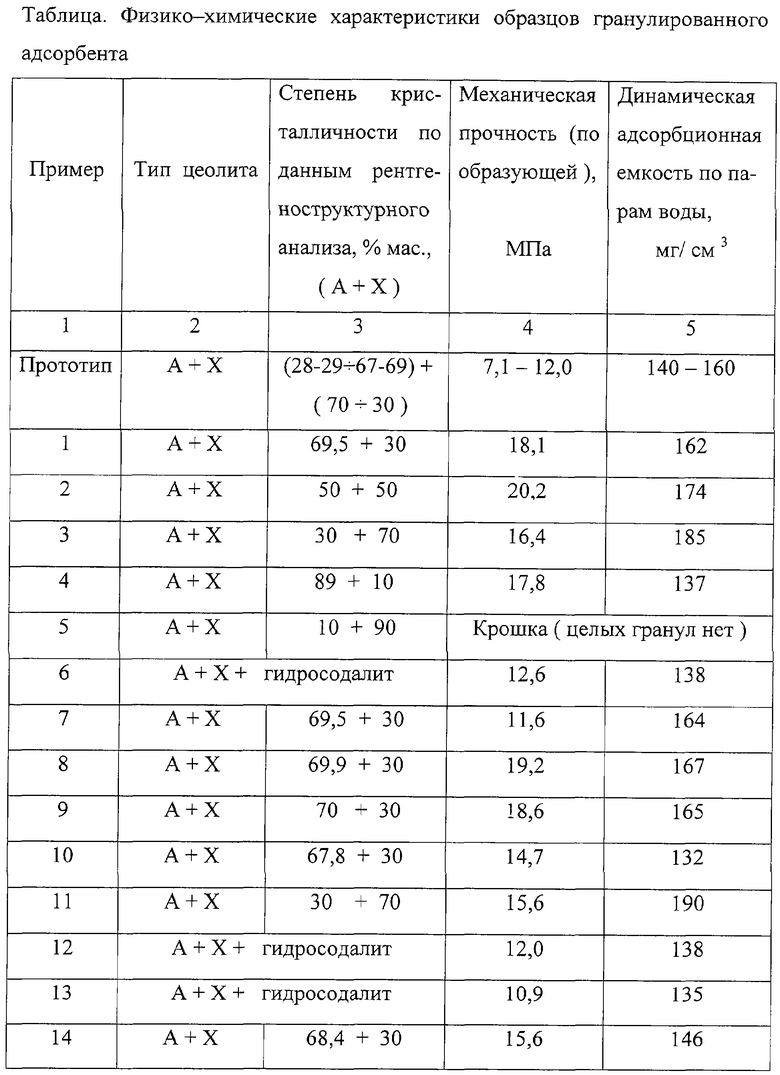

У готового образца рентгеноструктурным методом определяют тип кристаллической решетки и степень кристалличности, механическую прочность гранул на раздавливание и динамическую адсорбционную емкость по парам воды. Физико-химические характеристики адсорбента приведены в таблице.

Пример 2. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что исходная смесь содержит 5% мас. карбоксиметилцеллюлозы и 50% мас. порошкообразного фожазита - цеолита типа Х с размером микрокристаллов 1-2 мкм.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 3. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что исходная смесь содержит 5% мас. карбоксиметилцеллюлозы и 70% мас. порошкообразного фожазита - цеолита типа Х с размером микрокристаллов 1-2 мкм (таблица).

Пример 4. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что исходная смесь содержит 5% мас. карбоксиметилцеллюлозы и 10% мас. порошкообразного фожазита - цеолита типа Х с размером микрокристаллов 1-2 мкм (таблица).

Пример 5. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что исходная смесь содержит 5% мас. карбоксиметилцеллюлозы и 90% мас. порошкообразного фожазита - цеолита типа Х с размером микрокристаллов 1-2 мкм (таблица).

Пример 6. Данный пример демонстрирует возможность получения адсорбента согласно способу приведенному в примере 1, отличающемуся тем, что исходная смесь содержит 1,5% мас. карбоксиметилцеллюлозы (таблица).

Пример 7. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что исходная смесь содержит 7,5% мас. карбоксиметилцеллюлозы (таблица).

Пример 8. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что соотношение масса гранул : объем раствора 1:5 (таблица).

Пример 9. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что в качестве кристаллизационного раствора используется щелочной алюминатный раствор с концентрацией по оксиду алюминия 30 г/л, по гидроксиду натрия 120 г/л (таблица).

Пример 10. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 1, отличающемуся тем, что в качестве кристаллизационного раствора используется щелочной раствор с концентрацией по гидроксиду натрия 90 г/л (таблица).

Пример 11. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 3, отличающемуся тем, что исходная смесь содержит 5,0% мас. карбоксиметилцеллюлозы (таблица).

Пример 12. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 3, отличающемуся тем, что в качестве кристаллизационного раствора используется щелочной алюминатный раствор с концентрацией по гидроксиду натрия 150 г/л, по оксиду алюминия 40 г/л (таблица).

Пример 13. Данный пример демонстрирует возможность получения адсорбента согласно способу, приведенному в примере 3, отличающемуся тем, что реакционная масса кристаллизуется при 20°С - 2 ч, затем при 60°С - 6 ч, после чего при 80°С - 6 ч (таблица).

Пример 14. Данный пример демонстрирует возможность получения адсорбента согласно способу приведенному в примере 1, отличающемуся тем, что реакционная масса кристаллизуется при 20°С - 2 ч, затем при 60°С - 2 ч, после чего при 80°С - 2 ч (таблица).

Снижение соотношения масса гранул : объем раствора при кристаллизации ниже, чем 1:3, невозможно, так как часть гранул остается вне жидкой фазы и нет возможности обеспечить циркуляцию раствора через слой гранул. Увеличение этого соотношения выше 1:5 экономически не целесообразно из-за снижения производительности цеолитного производства.

Как видно из таблицы, полученный цеолитный адсорбент обладает более высокими показателями степени кристалличности, динамической адсорбционной емкости по парам воды и механической прочности по сравнению с прототипом, что обеспечивает его более эффективное использование в технологических процессах (примеры 1-3, 8, 9, 11).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283281C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2005 |

|

RU2283280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОЖАЗИТА ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2007 |

|

RU2343115C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2007 |

|

RU2343116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А | 2009 |

|

RU2425801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА NaA | 2017 |

|

RU2655104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaX ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2404122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 2014 |

|

RU2553876C1 |

Изобретение относится к способам получения гранулированных цеолитных адсорбентов, которые могут быть использованы в промышленности для разделения смеси углеводородов на молекулярном уровне, для осушки и очистки природного и попутного газов, для удаления катионов металлов и радионуклидов из водных потоков. Сущность изобретения: природный глинистый минерал - каолин - смешивают с 30-70% мас. порошкообразного фожазита с размером микрокристаллов 1-2 мкм и карбоксиметилцеллюлозой, взятой в количестве 2,5-5,0% мас. В смесь добавляют 2%-ный раствор едкого натра в количестве 10-20% мас. и 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую формуют в гранулы. Полученные гранулы сушат при 50-120°С в течение 3 ч и термоактивируют при 550-630°С. Гранулы охлаждают и кристаллизуют в щелочном алюминатном растворе с концентрацией по оксиду алюминия 10-30 г/л, по гидроксиду натрия 100-120 г/л и соотношением: масса гранул/объем раствора, равным 1:(3-5), по ступенчатому температурному режиму: 2 ч при 20°С; 6-10 ч при 60°С; 2 ч при 80°С. Готовый цеолитный адсорбент обрабатывают острым водяным паром, промывают умягченной водой и сушат при 120-200°С. Полученный цеолитный адсорбент обладает более высокими показателями степени кристалличности, динамической адсорбционной емкости по парам воды и механической прочности по сравнению с известными аналогами. 1 табл.

Способ получения гранулированного цеолитного адсорбента структуры А и Х высокой фазовой чистоты, не содержащего связующего, включающий смешение природного глинистого материала - каолина с добавкой, содержащей углерод, химическую обработку исходной смеси, добавления жидкости до получения однородной массы, термоактивацию, гидротермальную кристаллизацию и сушку, отличающийся тем, что в качестве добавки, содержащей углерод, используют карбоксиметилцеллюлозу в количестве 2,5-5,0 мас.%, в исходную смесь дополнительно вводят 30-70 мас.% порошкообразного фожазита - цеолита типа Х с размером микрокристаллов 1-2 мкм, а гидротермальную кристаллизацию гранул осуществляют в щелочном алюминатном растворе с концентрацией по оксиду алюминия 10-30 г/л, по оксиду натрия 100-120 г/л и соотношении: масса гранул/объем раствора, равном 1:(3-5) по ступенчатому температурному режиму: 2 ч при 20°С; 6-10 ч при 60°С; 2 ч при 80°С.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203222C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2001 |

|

RU2203221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

Авторы

Даты

2006-09-10—Публикация

2005-03-21—Подача