Изобретение относится к пористым негигроскопичным материалам, например смазочным, на основе графита, дисульфида молибдена (MoS2), мягких металлических порошков; взрывчатым веществам (ВВ) на основе порохов, гексогена, тринитротолуола (тола), пластида (С-4); материалов на основе резин, полиамидов (капролонов); волокнистых материалов и т.д. и способу их получения.

Для придания негигроскопичности (гидрофобности) пористым материалам их подвергают пропитке различными импрегнатами.

Известен способ пропитки графитированных изделий по а.с. №891561, С 01 В 31/04, без последующего обжига, который может быть распространен на дисперсные (порошковые) пористые композиции также без обжига, включающий обработку их импрегнатом, отверждение и последующую термообработку, причем с целью повышения коррозионной стойкости и расширения диапазона применения по температуре в качестве импрегната применяют соолигомер дивинилбензола с добавкой 40÷55% массовых этилстирола.

Недостатком данного способа пропитки и пористых композиций, например графитовых, получаемых на его основе, является неполное заполнение мелких внутренних пор графита (радиусом 1÷5 нм) пропитывающим составом (импрегнатом) и остаточная гигроскопичность. Неполнота пропитки связана с тем, что соолигомер дивинилбензола с добавкой этилстирола, представляющий собой отверждаемый на воздухе при повышении температуры раствор полимера, не обладает достаточной проникающей и смачивающей способностью, чтобы пропитать все доступные внутренние поры. Это сохраняет адсорбаты во внутренних микропорах графита, в том числе остаточную воду, которая при применении графита в качестве смазочной композиции на поверхности металла при деструкции зерен графита может стать центром коррозионного воздействия на поверхности металла.

Известен способ получения антикоррозионных композиций на основе пористого графита и искусственных смол, в частности способ получения химически стойких материалов путем высокого наполнения фенольных смол минеральным графитом, без последующей термообработки, описание которого приведено в качестве аналога в а.с. №121092, С 08 К 3/04, 1965 г., бюллетень №5, дата опубликования описания 11.05.78 г.

Недостаток данного способа и графитовых композиций, получаемых на его основе, состоит в невысокой температуре применения пропитанной пористой композиции, связанный с тем, что температура термодеструкции фенольных смол не превышает 230°С. При отсутствии химического взаимодействия между пористым материалом и импрегнатом (фенольными смолами), что имеет место при пропитывании пористого графита, температура термодеструкции конечного пропитанного материала определяется температурой разрушения импрегната.

Известен способ пропитки пористых композиций, например графитовых, с помощью суспензии (взвеси) политетрафторэтилена (фторопласта), выбранный в качестве прототипа, опубликованный в сборнике Энергетическое машиностроение. Обзорная информация. Вып.7. В.Л.Хмельникер. Сальниковые уплотнения арматуры за рубежом, М.: НИИЭинформэнергомаш, 1985 г., с.2-3.

Недостатками данного способа и пористых, например графитовых, композиций, получаемых на его основе, являются:

- неполнота пропитки мелких внутренних пор графита (радиусом 1÷5 нм) гранулами фторопласта и остаточная гигроскопичность. Размеры гранул превышают размеры внутренних микропор и вследствие этого покрывают только внешнюю поверхность зерна графита и устья выходящих на поверхность крупных открытых пор. Кроме того, суспензии фторопластов имеют недостаточную проникающую и смачивающую способности, что также ведет к неполноте пропитки внутренних пор. Это сохраняет как остаточную гигроскопичность, так и адсорбаты во внутренних микропорах пористого материала, например графита, в том числе остаточную воду, которая при применении графита в качестве смазочной композиции на поверхности металла, при деструкции зерен графита, может стать центром коррозионного воздействия на поверхности металла;

- невысокая температура применения графитовых композиций, пропитанных фторопластом, связанная с тем, что температура эксплуатации фторопласта согласно ГОСТ 10007-80 не превышает 260°С.

Технической задачей предлагаемого изобретения является придание негигроскопичности (гидрофобности) пористым материалам и повышение температуры их применения.

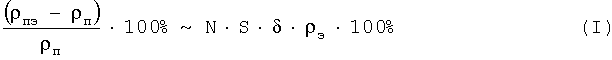

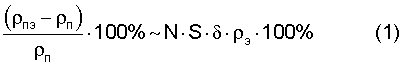

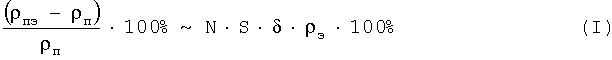

Указанная задача решается за счет того, что негигроскопичный пористый материал, содержащий порошкообразный измельченный пористый материал и пропитывающий состав (импрегнат), причем в качестве импрегната используют фторсодержащее поверхностно-активное вещество (Фтор-ПАВ) эпилам, в количестве, определяемом из уравнения (I):

где:

S - удельная площадь поверхности пористого материала, включая поры, м2/кг;

δ - толщина пленки эпилама после высыхания и термообработки, м;

ρэ - плотность эпилама, кг/м3;

ρп - плотность пористого материала (порошка) до эпиламирования, кг/м3;

ρпэ - плотность эпиламированного пористого материала (порошка), кг/м3;

N - число пропиток эпиламом.

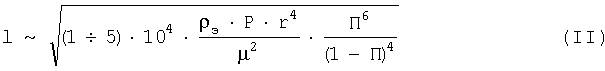

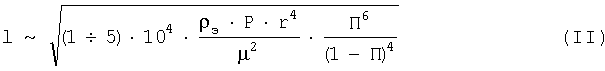

Способ получения негигроскопичного пористого материала по п.1 включает измельчение пористого материала до зерен (частиц) размером l, не превышающим определяемый из уравнения (II):

где:

Р - давление эпилама, кг/сек2·м;

r - средний радиус пор пропитываемого зерна (частицы), м;

П - пористость пропитываемого зерна (частицы);

μ - коэффициент динамической вязкости эпилама, кг/м·сек;

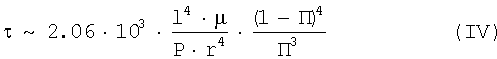

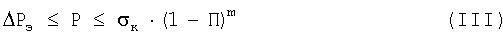

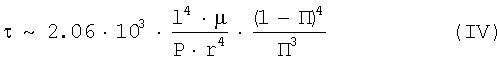

обработку измельченного пористого материала эпиламом путем пропитывания при температуре, не превышающей температуру кипения tк эпилама, при давлении P и времени пропитывания τ, определяемыми из уравнений (III) и (IV):

где:

ΔРэ - электростатическое давление, кг/сек2·м;

σк - предел прочности компактного (без пористости) материала зерна, кг/сек2·м (МПа);

m - показатель степени, равный m˜3÷4.

П, μ, r указаны выше,

высушивание обработанного пористого материала и последующую термофиксацию.

Пропитывание измельченных пористых материалов (порошков) эпиламом проводят при дисперсности, или величине размера зерна l, определяемом из уравнения (II). Отклонение от указанного размера в большую сторону не гарантирует полноту пропитки эпиламом и вытеснения остаточных адсорбатов, отклонение в меньшую сторону нецелесообразно по экономическим соображениям, поскольку для достижения полноты пропитки меньших по размеру зерен (частиц) достаточно меньшего давления эпилама.

Температура пропитывания ограничивается температурой кипения эпилама tк и не должна ее превышать. Превышение температуры процесса пропитывания над tк приведет к термодеструкции эпилама, а при низкой температуре становится значимым возрастание вязкости μ эпилама, что приведет к неполноте пропитки.

Время (продолжительность) τ пропитывания эпиламом определяется из уравнения (III). Отклонение в меньшую сторону, или меньшая продолжительность пропитывания, не гарантирует полноту пропитки и вытеснения остаточных адсорбатов (воды) из внутренних пор гранулированного пористого материала, например порошков бездымного пороха или графита стандартного гранулометрического состава по ГОСТ 17022-81, а в большую сторону - нецелесообразно по экономическим соображениям.

Давление пропитывания эпиламом P определяется из уравнения (IV), и должно превышать тормозящее электростатическое противодавление ΔРэ, но быть меньше предела прочности материала σк. Давление Р, меньшее ΔРэ, не гарантирует полноту пропитки и вытеснения остаточных адсорбатов, а превосходящее предел прочности σк - приводит к разрушению зерен пористого материала.

Температура процесса эпиламирования (пропитывания эпиламом) ограничивается сверху температурой кипения жидкого эпиламирующего раствора tк, которая при малой концентрации Фтор-ПАВ (растворенного вещества) равна температуре кипения растворителя. В данном изобретении использован наиболее высококипящий на сегодняшний день эпилам Автокон-0.5 по ТУ 2229-008-27991970-95, растворенным веществом Фтор-ПАВ в котором является перфторкислота марки 6 МФК-180, а растворителем - перфторметилциклогексан (ПФМЦГ, или хладон 350) по ТУ 044-10-84, с температурой кипения Ткип=76.3°С.

Фтор-ПАВ марки 6 МФК-180, температура термодеструкции которого превышает 400°С, покрывает поверхность пористого материала, например, порошков бездымного пороха или графита (изделий из графита), включая доступные внутренние поры, тонкой пленкой толщиной порядка 3 нм (30 Å).

Возможно применение иных эпиламов, например, ЭН-2, 6СФК-180-05, 6СФК-180-20, 6СФК-180-50, Полизам, Амидофен, Амидоамин, маслорастворимый Трибофол и т.п.

Содержание эпилама в пористых материалах (композициях), может быть оценено по следующему уравнению изменения массы навески дисперсного пористого материала Мп при эпиламировании:

где:

S - удельная площадь поверхности навески пористого материала, например порошка бездымного пороха или графита (изделия), включая поры, м2/кг;

δ - толщина пленки эпилама после высыхания и термообработки, м;

ρэ - плотность эпилама, кг/м3;

ρп - плотность навески пористого материала (порошка, изделий), кг/м3;

ρпэ - плотность навески эпиламированного пористого материала (порошка, изделий), кг/м3;

Мп - масса навески пористого материала (порошка, изделий), кг;

Мпэ - масса навески пористого материала (порошка, изделий) после эпиламирования, кг;

Vпэ - объем навески эпиламированного пористого материала (порошка, изделий), м3.

Поскольку основная часть поверхности пористых материалов, например порохов, порошков графита или дисульфида молибдена, волокнистых материалов, находится внутри образующих их зерен и при эпиламировании (пропитывании эпиламом) покрывающая пленка толщиной 3 нм (30 Å) практически не изменяет внешний размер (и объем) зерна 4 пористого материала, то в последнем равенстве уравнения (1) можно объем навески Vпэ эпиламированного пористого материала считать равным объему навески пористого материала Мп/ρп до эпиламирования.

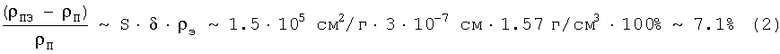

Решают уравнение (1) относительно разности плотностей исходного и эпиламированного пористого материала, например порошка графита ГС-1, учитывают, что нормируемая удельная площадь поверхности порошка графита ГС-1 согласно ГОСТ 17022-81 лежит в пределах S=5÷15 м2/г и берут максимальное значение, толщину пленки считают равной δ=3·10-7 см, а плотность пленки ρэ в первом приближении принимают равной плотности жидкого эпилама 1.57 г/см3, в итоге получают максимально возможное содержание эпилама в пропитанном (эпиламированном) порошке графита ГС-1 в массовых процентах:

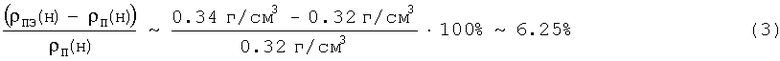

При непосредственном анализе насыпных плотностей эпиламированного и исходного порошков графита ГС-1 ρпэ(н) и ρп(н), получают содержание эпилама в процентах массовых:

При непосредственном анализе насыпных плотностей эпиламированного и исходного порошков графита ГС-1 ρпэ(н) и ρп(н), получают содержание эпилама в процентах массовых:

Получающиеся близкие значения содержания эпилама в порошке графита ГС-1 по формулам (2) и (3), показывают близкую к предельной пропитку графита ГС-1.

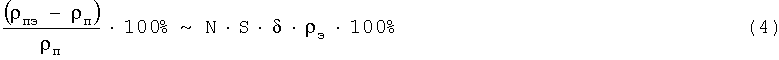

В случае необходимости проводят несколько (2÷3) пропиток эпиламом, например, крупнопористых материалов, при этом окончательная формула расчета содержания эпилама в пористой композиции выглядит следующим образом:

где:

N - число пропиток пористого материала эпиламом.

Содержание Фтор-ПАВ в пористом материале, мас.% менее определяемого по формуле (4) приводит к неполноте пропитки и вытеснения остаточных адсорбатов из внутренних пор пористого материала (стандартного гранулометрического состава). Содержание Фтор-ПАВ в пористом материале более определяемого по формуле (4) нецелесообразно по экономическим соображениям.

Известно, что пропитывание мелкопористых материалов с размером пор менее 30÷50 нм представляет собой сложную задачу. Для гарантированного пропитывания подобных материалов используют, как правило, имеющие высокую проникающую и смачивающую способности жидкие поверхностно-активные вещества (ПАВ) либо их растворы. Однако ПАВ представляют собой полярные вещества, поляризующие поверхности пор, например пороха или дисульфида молибдена MoS2, при течении в процессе пропитывания. Эта наведенная поляризация приводит к возникновению дополнительных притягивающих электростатических сил между полярной пропитывающей жидкостью и поверхностями пор зерна из диэлектрического материала, к появлению дополнительного трения при течении полярной жидкости, и как следствие - к увеличению коэффициента гидравлического сопротивления ξ при пропитывании.

При ламинарной фильтрации (пропитывании) жидким эпиламом зерна пористого тела количество прошедшего сквозь него эпилама записывают следующим образом (Р.А. Андриевский. Пористые металлокерамические материалы. М.: Металлургия, 1964 г., с.87):

где:

q - объемный расход жидкого эпилама, пропитывающего зерно порошка, м3/сек;

α - коэффициент проницаемости зерна порошка, м2;

μ - коэффициент динамической вязкости пропитывающего эпилама, кг/м·сек;

ΔР - перепад давления на пропитываемом зерне (частице) порошка, кг/м·сек2;

l - средний размер пропитываемого зерна (частицы) порошка, м;

S - площадь сечения пропитываемого зерна (частицы) порошка, м2.

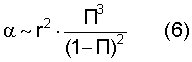

Величина коэффициента проницаемости α при ламинарной фильтрации (течении) жидкости с учетом гидравлического радиуса пор связана с пористостью пропитываемого зерна (частицы) следующим образом (там же, с.88-89):

где:

r - средний радиус пор пропитываемого зерна (частицы), м;

П - пористость пропитываемого зерна (частицы) порошка.

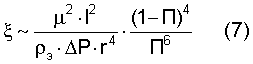

Используют определение расхода q, коэффициента гидравлического сопротивления ξ из руководящего документа (Арматура трубопроводная. Методика определения коэффициентов сопротивления, коэффициентов расхода и пропускной способности. РД 26-07-32-99), подставляют выражение (6) в уравнение (5), проводят необходимые преобразования и получают выражение для коэффициента гидравлического сопротивления ξ при ламинарном пропитывании зерна (частицы) пористого материала размером l:

где:

ρЭ - плотность пропитывающего жидкого эпилама, кг/м3.

Остальные обозначения те же самые, что и в уравнениях (5), (6).

Коэффициент гидравлического сопротивления ξ пропитываемого зерна представляет собой инвариант, связывающий как собственно геометрические характеристики зерна, так и параметры процесса пропитывания.

Используют аналогию с трубопроводной арматурой согласно стандарта ОТТ-87 (Арматура для оборудования и трубопроводов АС. Общие технические требования. М., 1992 г., с.8), коэффициент гидравлического сопротивления ξ, который выдерживают практически постоянным при всех больших и малых диаметрах проходных каналов данного класса арматуры и всех параметрах - давлении, температуре, расходе и скорости текущей среды. Основываются на максимальном значении коэффициента гидравлического сопротивления ξ˜102, рекомендованном ОТТ-87 для арматуры КИП, и устанавливают величину ξ всех пропитываемых порошков при всех допустимых значениях размера l, радиуса пор r, давления (перепаде давления) Р и пористости П зерен пористого материала постоянной, ξ=const. Таким образом, для всех пропитываемых пористых порошков средняя величина гидравлического сопротивления ξ каждого зерна постоянна и равна:

ξ=(1÷5)·104 (8)

и тем самым задают режим ламинарной фильтрации (пропитывания) пористых зерен.

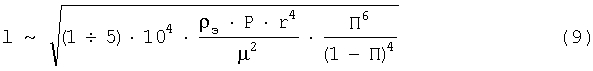

Решают уравнение (7) и с учетом (8) получают выражение для определения размера l пропитываемого зерна (частицы):

где:

ξ - коэффициент гидравлического сопротивления, безразмерная величина.

При этом вместо перепада давления ΔР на пропитываемом зерне задают полное давление эпилама Р.

Внутренний объем пор VПОР в пористом зерне (частице) с линейными размерами l в первом приближении оценивают следующим образом:

VПОР˜П·V˜П·l3 (10)

где:

V - объем зерна со средними линейными размерами l.

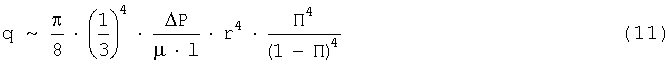

Объемный расход жидкости при ламинарном течении в цилиндрическом канале с учетом гидравлического радиуса r пор (Р.А.Андриевский. Пористые металлокерамические материалы. М.: Металлургия, 1964 г., с.88) выглядит следующим образом:

Рассматривают гипотетический случай существования одной внутренней поры VПОР внутри зерна пористого диэлектрического материала со средним линейным размером зерна l. Внутренняя пора соединена цилиндрическим каналом радиусом r с поверхностью зерна и окружающим пространством, и оценивают теоретически максимальное время заполнения τ объема внутренней поры VПОР объемным расходом полярной жидкости q из уравнения (11) следующим образом:

где:

τ - время заполнения поры полярной жидкостью, сек.

При этом вместо перепада давления ΔР на пропитываемом зерне задают полное давление эпилама Р.

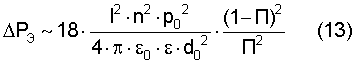

При протекании эпилама, представляющего собой полярную жидкость, по порам пропитываемого зерна (частицы) из диэлектрического материала на поверхности пор появляются поверхностные заряды σп. Эти наведенные заряды создают, в свою очередь, электрическое поле Е, которое взаимодействует с электрическими дипольными моментами ро поверхностных молекул эпилама (молекулярными моментами) и тормозит их течение. Таким образом, при протекании эпилама - полярной жидкости по порам диэлектрической частицы, возникает дополнительное поверхностное трение, которое можно представить в виде тормозящего электростатического противодавления ΔРЭ. Величина этого противодавления ΔРЭ с учетом гидравлического радиуса r пор (Р.А.Андриевский. Пористые металлокерамические материалы. М.: Металлургия, 1964 г., с.88) и элементарной электростатики (Тамм И.Е, Основы теории электричества. М.: Наука, 1976 г., с.134-135) может быть представлена в следующем виде:

где:

ΔРЭ - электростатическое противодавление, кг/сек2·м;

n - число полярных молекул в единице объема пропитывающего эпилама, 1/м3;

ро - электрический дипольный момент полярной молекулы эпилама, кулон·м;

ε - диэлектрическая проницаемость зерен пропитываемого материала;

ε0 - электрическая постоянная;

d0 - размер полярной молекулы эпилама, м.

Минимальное давление жидкого эпилама Pmin, необходимое для пропитывания пористого зерна (частицы) порошка из диэлектрического материала полярным жидким эпиламом, может быть оценено следующим образом:

Pmin≥ΔPЭ (14)

Максимальное давление жидкого эпилама РМАХ, необходимое для пропитывания пористого зерна (частицы), ограничивается прочностью зерна (В.Д.Джонс. Свойства и применение порошковых материалов. Пер. с англ. Под ред. М.Ю.Бальшина и А.К.Натансона. М.: Мир, 1965 г., с.7):

PMAX≤σк·(1-П)m (15)

где:

σK - предел прочности компактного материала (без учета пористости) зерна порошка, МПа;

m - постоянный показатель степени, обычно m=3÷4.

Таким образом, окончательное выражение для давления Р пропитывания эпиламом выглядит следующим образом:

ΔPЭ≤P≤σк·(1-П)m (16)

Обозначения во всех уравнениях, выражениях и формулах (1)÷(16) едины.

Известно, что графит является гигроскопичным материалом, поглощающим воду и вызывающим коррозию контактирующих с ним металлических поверхностей, например, штоков или шпинделей трубопроводной арматуры (А.В.Ратнер. Арматура для пара сверхкритических параметров. М.-Л.: Энергия, 1965 г., с.216-218).

Для придания графиту негигроскопичных (влагостойких, гидрофобных) антикоррозионных свойств его необходимо пропитывать имеющим высокую проникающую и смачивающую способность, а также высокую температуру термодеструкции фторсодержащим поверхностно-активным веществом (Фтор-ПАВ) - эпиламом.

Пример 1. Порошок графита ГС-1 по ГОСТ 8295-73 и ГОСТ 17022-81, стандартного гранулометрического состава с массовой долей влаги в пределах 0.5% предварительно высушивают в сушильном шкафу на поддонах из коррозионно-стойкой стали при температуре 110°С в течение 5÷6 часов. Контроль остаточной влажности графита после просушки не проводят.

Высушенный порошок графита ГС-1 загружают в пропиточный автоклав объемом 1 дм3, производят предварительное вакуумирование при остаточном давлении 50 мм рт.ст. в течение 1 часа, заливают жидкий эпилам, например, «Автокон-0.5» по ТУ 2229-008-27991970-95, с плотностью 1.57 г/см3 при нормальных условиях в таком количестве, чтобы уровень жидкости превышал уровень порошка не менее чем на 1÷2 см. Пропитку проводят в течение 24 часов при температуре 65÷76°С (горячее эпиламирование) и давлении 0.5÷0.6 МПа.

После пропитки сметанообразный порошок эпиламированного графита просушивают при комнатной температуре на гладкой, например стеклянной, поверхности на открытом воздухе в течение 2.5÷3 часов. После высыхания образовавшиеся комки легкими прикосновениями шпателя превращают в порошок эпиламированного графита с практически исходным размером частиц.

Эпиламированный графит ГС-1, приведенный в исходное мелкодисперсное состояние, подвергают термообработке (термофиксации) при температуре 110°С и атмосферном давлении в сушильном шкафу на поддонах из коррозионно-стойкой стали в течение 2 часов. Образцы порошка графита ГС-1 после пропитки эпиламом Автокон-0.5 и термофиксации имеют привес 6.25%.

Вся поверхность каждой частицы графита, включая внутренние поры, оказывается покрытой тонкой пленкой эпилама, толщина которой при однократной пропитке не превышает 3 нм (И.И.Гарбар, А.С.Кисель, Н.А.Рябинин, Е.В.Сапгир. Природа и механизмы действия эпиламов при трении. Трение и износ 1990, том 11, №5, с.795).

После пропитки и термообработки графитовый пористый материал представляет собой гетерогенный кристаллический материал, негигроскопичный за счет заполнения доступных пор отвержденным, термофиксированным, имеющим температуру термодеструкции выше 400°С Фтор-ПАВ эпиламом.

Эпиламированный и исходный высушенный порошки графита ГС-1 были подвергнуты проверке на гигроскопичность (влагостойкость, гидрофобность). Проверка заключалась в насыщении в двух герметичных сосудах навесок исходного чистого и пропитанного эпиламом порошков графита ГС-1 горячей дистиллированной водой при температуре 90°С и атмосферном давлении в течение 7 (семи) суток и последующего измерения насыпной плотности. В таблице приведены результаты измерений насыпной плотности порошков графита ГС-1 из примера 1.

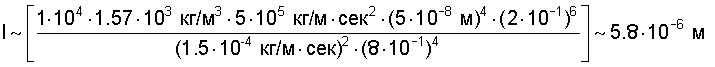

Пример 2. Проверяют численные значения получающихся величин l, τ, Р.

Размер зерна l:

Подставляют в уравнение (9) следующие значения размерных параметров: минимальное значение коэффициента гидравлического сопротивления ξ˜104, плотность эпилама ρЭ˜1,57·103 кг/м3, давление (перепад давления) эпилама Р˜0.5 МПа, средний радиус пор r˜50 нм (5·10-8 м), коэффициент динамической вязкости эпилама μ˜1,5·10-4 кг/м·сек, пористость зерна П˜0.2 и получают:

что очень близко к реальному размеру зерен порошка графита ГС-1 по ГОСТ 8295-73.

Время пропитывания τ:

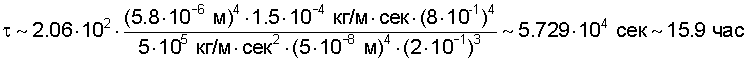

Подставляют в уравнение (12) следующие значения размерных параметров: размер зерна порошка l˜5.8 мкм =5.8·10-6 м, средний радиус пор r˜50 нм (5·10-8 м), давление (перепад давления) эпилама Р˜0.5 МПа, коэффициент динамической вязкости эпилама μ˜1.5·10-4 кг/м·сек, пористость зерна П˜0.2, и получают:

Давление пропитывания Р:

Подставляют в уравнение (13) следующие значения размерных параметров зерен графита и жидкого эпилама: размер пропитываемого зерна l˜5.8·10-6 м, число полярных молекул n в единице объема пропитывающего эпилама согласно ТУ 2229-008-27991970-95, в идеальногазовом приближении n˜1.41·1020 1/м3, размер полярной молекулы эпилама d0˜5·10-10 м, электрический дипольный момент полярной молекулы эпилама р0˜8·10-29 кулон·м, диэлектрическая проницаемость зерен пропитываемого материала ε˜20, электрическая постоянная ε0˜8.85·10-12 кулон2/н·м2, пористость зерна П˜0.2 и получают минимальное значение давления пропитывания эпиламом на примере графита:

Подставляют в уравнение (15) следующие значения размерных параметров графита: предел прочности σK компактного графита σK˜2 МПа, пористость зерна графита П˜0.2, показатель степени m˜4 и получают максимальное значение давления пропитывания эпиламом на примере графита:

σК·(1-П)m ˜ 2 МПа·(0.8)4 ˜ 0.8 МПа

Таким образом, в случае пропитывания зерен графита ГС-1 с размером l˜5.8 мкм =5.8·10-6 м необходимая величина давления эпилама Р находится в пределах:

2.2·10-3 МПа ≤ Р ≤ 0.8 МПа

что хорошо согласуется с экспериментально определенными значениями.

Использование предлагаемого изобретения для других веществ также позволяет повысить их негигроскопичность, так, например, проведенная полномасштабная, включая предварительное высушивание, горячая пропитка эпиламом Автокон-0.5 порошка дисульфида молибдена MoS2 по ТУ 48-19-133-90, и последующая проверка на гигроскопичность, аналогичная проведенной для графита, показали, что пористый материал - порошок дисульфида молибдена, после эпиламирования становится негигроскопичным (в отличие от такового без пропитки).

Пропитка эпиламом пороха охотничьего марки "Сокол" по ГОСТ 22781-77 и проверка на гигроскопичность, аналогичная проведенной для графита, показали, что пористый материал - порох охотничий по ГОСТ 22781-77, после эпиламирования становится негигроскопичным (в отличие от такового без пропитки). Воспламенение эпиламированного пороха сохраняется.

Изменение плотности ρ пористых (графитовых) материалов, меньшее оцениваемой погрешности измерений, считаем статистически незначимым.

Таким образом, из независимости плотности ρ эпиламированных пористых гранулированных материалов по сравнению с исходными от насыщения их горячей водой мы можем сделать вывод о негигроскопичности (гидрофобности) эпиламированных материалов.

Использование изобретения позволяет создавать негигроскопичные (гидрофобные) пористые материалы, температура применения которых повышена до 400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПИЛАМИРОВАННЫЙ ГРАФИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2329946C1 |

| СПОСОБ ЗАПОЛНЕНИЯ ТЕПЛОВЫХ ТРУБ | 2010 |

|

RU2431101C1 |

| АНТИФРИКЦИОННАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2321620C1 |

| СМАЗОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2321619C1 |

| Способ обработки пористого материала преимущественно для трибомеханической системы | 1990 |

|

SU1751504A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| Способ определения степени заполнения пор импрегнатом при пропитке | 1989 |

|

SU1716391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2401287C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННЫХ И ПРОТИВОИЗНОСНЫХ ПОКРЫТИЙ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ ЭЛЕМЕНТОВ ПАР ТРЕНИЯ | 1998 |

|

RU2139456C1 |

| Способ изготовления направляющей клапана двигателя внутреннего сгорания и материал для направляющей клапана двигателя внутреннего сгорания | 1990 |

|

SU1836191A3 |

Изобретение относится к негигроскопичному пористому материалу, содержащему порошкообразный измельченный пористый материал и пропитывающий состав (импрегнат). В качестве импрегната используют фторсодержащее поверхностно-активное вещество (Фтор-ПАВ) эпилам в количестве, определяемом из уравнения (I):

где: S - удельная площадь поверхности пористого материала, включая поры, м2/кг; δ - толщина пленки эпилама после высыхания и термообработки, м; ρэ - плотность эпилама, кг/м3; ρп - плотность пористого материала (порошка) до эпиламирования, кг/м3; ρпэ - плотность эпиламированного пористого материала (порошка), кг/м3; N - число пропиток эпиламом. Также изобретение относится к способу получения негигроскопичного пористого материала. Изобретение позволяет придать негигроскопичности пористым материалам и повысить температуру их применения. 2 н.п. ф-лы, 1 табл.

где S - удельная площадь поверхности пористого материала, включая поры, м2/кг;

δ - толщина пленки эпилама после высыхания и термообработки, м;

ρэ - плотность эпилама, кг/м3;

ρп - плотность пористого материала (порошка) до эпиламирования, кг/м3;

ρпэ - плотность эпиламированного пористого материала (порошка), кг/м3;

N - число пропиток эпиламом.

где Р - давление эпилама, кг/с2·м;

r - средний радиус пор пропитываемого зерна (частицы), м;

П - пористость пропитываемого зерна (частицы);

μ - коэффициент динамической вязкости эпилама, кг/м·с;

обработку измельченного пористого материала эпиламом путем пропитывания при температуре, не превышающей температуру кипения tк эпилама, при давлении Р и времени пропитывания τ, определяемыми из уравнений (III) и (IV)

где ΔРэ - электростатическое давление, кг/с2·м;

σк - предел прочности компактного (без пористости) материала зерна, кг/с2·м (МПа);

m - показатель степени, равный m˜3÷4;

П, μ, r указаны выше,

высушивание обработанного пористого материала и последующую термофиксацию.

| ХМЕЛЬНИКЕР В.Л | |||

| Сальниковые набивки, Сальниковые уплотнения арматуры за рубежом, обзорная информация | |||

| - М., 1985, вып.7, с.2-3 | |||

| Способ импрегнирования абразивного инструмента | 1982 |

|

SU1096270A1 |

| Магазин круглых заготовок | 1977 |

|

SU701762A1 |

Авторы

Даты

2006-09-10—Публикация

2005-07-04—Подача