Изобретение относится к области машиностроения и может быть использовано в вагоностроении.

Известен предохраняющий (аппарат поглощающий) аппарат, который используется в вагонах и предохраняет последние от воздействия ударных нагрузок, возникающих в процессе их эксплуатации (Патент RU 2255306, МКИ В 61 G 9/16, 10.04.2004 г.).

Основными недостатками известного аппарата поглощающего являются следующие:

- недостаточная прочность корпуса, что ведет к выходу из строя аппарата в процессе эксплуатации;

- не исключены случаи заклинивания, что ведет к неработоспособности аппарата, то есть не обеспечивается гашение динамических ударных нагрузок;

- не обеспечивается возможность получения в процессе эксплуатации номинальной энергоемкости 70 кДж при воздействующей силе не более 2000 кН, "закрытие" аппарата происходит при воздействующей силе, превышающей 3000 кН, что также приводит к снижению его эксплуатационных качеств и, как следствие, к повреждению вагонов;

- невозможность эксплуатации в климатических условиях России, особенно при низких минусовых температурах (при -60 градусов).

Технический результат заявленного изобретения заключается в повышении эксплуатационной надежности в климатических условиях России при одновременном снижении материальных затрат.

Указанный технический результат достигается тем, что аппарат предохраняющий содержит корпус с закрытой цилиндрической концевой частью и противоположной открытой частью, причем внутренние стенки последней выполнены со сходящимися на конус внутрь фрикционными поверхностями, расположенные в закрытой цилиндрической части корпуса гаситель величины динамической нагрузки, состоящий из упругих элементов с центральным стержнем, размещенным вдоль продольной оси корпуса, а в открытой части корпуса с конусными фрикционными поверхностями - центратор-распределитель динамической нагрузки, выполненный в форме усеченного конуса, и фрикционные башмаки, каждый из которых имеет наклонную внутреннюю поверхность, контактирующую с наклонной внутренней поверхностью усеченного конуса, причем эти внутренние наклонные поверхности направлены под углом к продольной оси корпуса, величина которого составляет 38-45 градусов, и наружную наклонную поверхность, контактирующую с внутренней фрикционной поверхностью открытой части корпуса, причем эти поверхности направлены под углом к продольной оси корпуса, величина которого составляет 2,5-3 градуса, на наружной поверхности корпуса размещен усилительный элемент, выполненный по форме, как показано на фиг.1, между фрикционными башмаками установлены вкладыши, выполненные из бронзы с содержанием химических элементов в мас.% в следующих количествах: олова 5-15, свинца 10-30, при этом длина фрикционных конусных поверхностей в открытой части корпуса составляет 142-170 мм, а корпус аппарата с усилительным элементом выполнен из стали с содержанием химических элементов в мас.% в следующих количествах: углерода 0,25-0,40, кремния 0,4-0,7, марганца 0,5-1,5, молибдена 0,3-1,0, хрома 0,2-0,8, никеля 0,3-0,9, остальное - железо.

Такое конструктивное выполнение заявленного аппарата позволяет в процессе его эксплуатации создать условия, при которых исключается заклинивание сопряженных трущихся частей за счет изготовления вкладышей из бронзы с соответствующим хим. составом, обеспечивается работоспособность аппарата в любых климатических зонах на территории России при воздействии на него ударных нагрузок до 3000 кН, за счет повышения прочности корпуса, химического состава стали, из которой изготовлен корпус, увеличения длины фрикционных конусных поверхностей в открытой части корпуса, выполнения сопряженных соответственно контактирующих поверхностей башмаков, усеченного конуса и фрикционных поверхностей под углами к продольной оси корпуса в указанных интервалах, равномерного распределения действующей динамической нагрузки на стенки корпуса в открытой части, что в конечном итоге и позволяет повысить эксплуатационную надежность заявленного аппарата, и, как следствие, уменьшить затраты на ремонт вагонов.

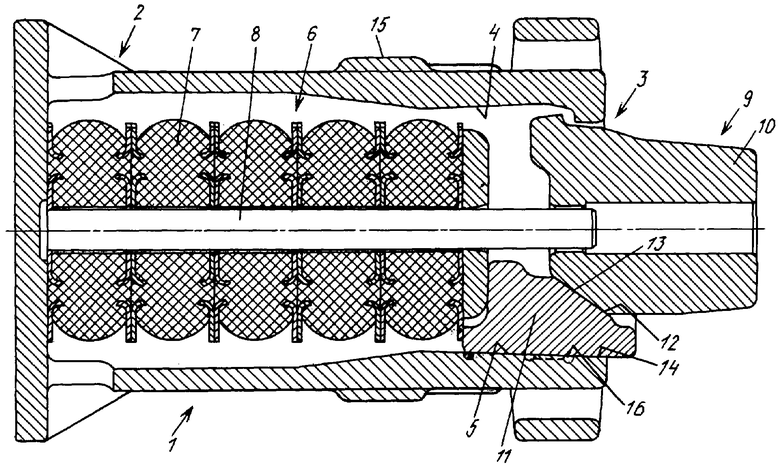

Изобретение иллюстрируется чертежом, на котором изображен аппарат предохраняющий, в разрезе.

Аппарат предохраняющий содержит корпус 1 с закрытой цилиндрической концевой частью 2 и противоположной открытой частью 3, внутренние стенки 4 последней выполнены со сходящимися на конус внутрь фрикционными поверхностями 5, расположенные в закрытой цилиндрической части 2 корпуса гаситель 6 величины динамической нагрузки, состоящий из упругих элементов 7 с центральным стержнем 8, расположенным вдоль продольной оси корпуса, а в открытой с конусным фрикционными поверхностями части 3 - центратор-распределитель 9 динамической нагрузки, выполненный в форме усеченного конуса 10, и фрикционные башмаки 11, каждый из которых имеет наклонную внутреннюю поверхность 12, контактирующую с наклонной внутренней поверхностью 13 усеченного конуса 10, причем эти внутренние наклонные поверхности (12 и 13) направлены под углом к продольной оси корпуса, величина которого составляет 38-45 градусов, и наружную наклонную поверхность 14, контактирующую с внутренней фрикционной поверхностью 5 открытой части 3 корпуса 1, эти поверхности (14 и 5) направлены под углом к продольной оси корпуса 1, величина которого составляет 2,5-3 градуса, на наружной поверхности корпуса размещен усилительный элемент 15, выполненный по форме, как показано на фиг.1, между фрикционными башмаками 11 и корпусом в выемках корпуса установлены вкладыши 16, выполненные из бронзы с содержанием химических элементов в мас.% в следующих количествах: олова 5-15, свинца 10-30 - остальное медь, при этом длина фрикционных конусных поверхностей 5 корпуса составляет 142-170 мм, а корпус аппарата с усилительным элементом 15 выполнен из стали с содержанием химических элементов в мас.% в следующих количествах: углерода 0,25-0,40, кремния 0,4-0,7, марганца 0,5-1,5, молибдена 0,3-1,0, хрома 0,2-0,8, никеля 0,3-0,9, остальное - железо.

Работает аппарат предохраняющий следующим образом.

При воздействии динамической ударной нагрузки на усеченный конус последний перемещается вдоль продольной оси корпуса во внутрь его. При этом благодаря наличию наклонных поверхностей на усеченном конусе, башмаках и внутренней поверхности открытой части корпуса происходит центрирование составляющих динамической нагрузки вдоль продольной оси корпуса и равномерное распределение на стенки корпуса в сечении в вертикальной плоскости. Одновременно усилие от усеченного конуса через башмаки передается на гаситель, состоящий из упругих элементов, благодаря чему на конструкцию вагона передается значительно меньшая сила.

Выполнение усеченного конуса, фрикционных башмаков и внутренней поверхности открытой части корпуса с наклонными соответственно сопряженными поверхностями под углами наклона к продольной оси корпуса в указанных интервалах позволяет в процессе эксплуатации наиболее эффективно произвести на начальном этапе перераспределение усилия ударной нагрузки на детали конструкции аппарата и, как следствие, снижение величины воздействующего ударного усилия на конструкцию вагона.

Увеличение длины фрикционных поверхностей, расположенных в открытой части корпуса в пределах 142-170 мм позволяет за рабочий цикл в процессе эксплуатации аппарата передать на конструкцию вагона значительно уменьшенное по величине усилие от воздействия ударной динамической нагрузки, не приводящее к повреждению или поломке деталей конструкции вагона.

Выполнение вкладышей из бронзы с указанными интервалами составляющих химических элементов, а также корпуса аппарата совместно с усилительным элементом из стали, содержащей углерода 0,25-0,40, кремния 0,4-0,7, марганца 0,5-1,5, молибдена 0,3-1,0, хрома 0,2-0,8, никеля 0,3-0,9, остальное - железо, позволяет повысить энергоемкость аппарата, исключить случаи заклинивания, повысить прочность, обеспечить возможность работы аппарата при низких температурах окружающей среды во всех климатических зонах России и, как следствие, увеличить эксплуатационную надежность аппарата предохраняющего при минимальных материальных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2021 |

|

RU2777343C1 |

| УСТАНОВКА ДЛЯ СБОРКИ И РАЗБОРКИ АППАРАТА ПРЕДОХРАНЯЮЩЕГО | 2005 |

|

RU2304530C2 |

| Поглощающий аппарат | 2019 |

|

RU2736971C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2019 |

|

RU2773964C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2670353C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2804557C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2014 |

|

RU2575315C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2012 |

|

RU2505440C1 |

| Скользун опорный | 2019 |

|

RU2800219C2 |

Изобретение относится к области рельсовых транспортных средств, а конкретно к амортизаторам тяговых устройств. Аппарат поглощающий содержит корпус 1 с закрытой цилиндрической частью 2 и противоположной открытой частью 3, внутренние стенки 4 которой выполнены со сходящимися на конус внутрь фрикционными поверхностями 5, гаситель 6 величины динамической нагрузки, центратор-распределитель 9 динамической нагрузки в виде усеченного конуса 10 и фрикционные башмаки 11. Угол между внутренней наклонной поверхностью 12 каждого из башмаков и внутренней наклонной поверхностью 13 усеченного конуса составляет 38-45°. Угол между наружной наклонной поверхностью 14 каждого из башмаков и внутренней фрикционной поверхностью открытой части корпуса составляет 2,5-3°. На наружной части поверхности корпуса размещен усилительный элемент 15. Между фрикционными башмаками и корпусом в выемках корпуса установлены вкладыши 16, выполненные из бронзы с содержанием химических элементов в следующих количествах, в мас.%: олово 5-15, свинец 10-30, остальное - медь. Длина конусных фрикционных поверхностей, расположенных в открытой части корпуса, составляет 142-170 мм. Корпус аппарата с усилительным элементом выполнен из стали с содержанием химических элементов в следующих количествах, в мас.%: углерод 0,25-0,40, кремний 0,4-0,7, марганец 0,5-1,5, молибден 0,3-1,0, хром 0,2-0,8, никель 0,3-0,9, остальное - железо. Технический результат - повышение эксплуатационной надежности устройства. 1 ил.

Аппарат поглощающий, содержащий корпус с закрытой цилиндрической концевой частью и противоположной открытой частью, внутренние стенки которой выполнены со сходящимися на конус внутрь фрикционными поверхностями, расположенный в закрытой цилиндрической части корпуса гаситель величины динамической нагрузки, состоящий из упругих элементов с центральным стержнем, размещенным вдоль продольной оси корпуса, а в открытой части с конусными фрикционными поверхностями расположенный центратор-распределитель динамической нагрузки, выполненный в форме усеченного конуса, и фрикционные башмаки, каждый из которых имеет внутреннюю наклонную поверхность, контактирующую с внутренней наклонной поверхностью усеченного конуса, и наружную наклонную поверхность, контактирующую с внутренней фрикционной поверхностью открытой части корпуса, отличающийся тем, что угол между контактирующими внутренней наклонной поверхностью каждого из башмаков и внутренней наклонной поверхностью усеченного конуса составляет 38-45°, угол между контактирующими наружной наклонной поверхностью каждого из башмаков и внутренней фрикционной поверхностью открытой части корпуса составляет 2,5-3°, на наружной части поверхности корпуса размещен усилительный элемент, между фрикционными башмаками и корпусом в выемках корпуса установлены вкладыши, выполненные из бронзы с содержанием химических элементов в следующих количествах, мас.%: олово 5-15, свинец 10-30, остальное - медь, при этом длина конусных фрикционных поверхностей, расположенных в открытой части корпуса, составляет 142-170 мм, а корпус аппарата с усилительным элементом выполнен из стали с содержанием химических элементов в следующих количествах, мас.%: углерод 0,25-0,40, кремний 0,4-0,7, марганец 0,5-1,5, молибден 0,3-1,0, хром 0,2-0,8, никель 0,3-0,9, остальное - железо.

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, ИМЕЮЩИЙ БОЛЬШОЙ РАБОЧИЙ ХОД | 2001 |

|

RU2225306C2 |

| US 3741406 A1, 26.06.1973 | |||

| US 3708075 A1, 02.01.1973 | |||

| СПОСОБ СОЗДАНИЯ СКВОЗНЫХ МИКРОКАНАЛОВ С ДИАМЕТРАМИ МИКРОННЫХ И СУБМИКРОННЫХ РАЗМЕРОВ В КРИСТАЛЛЕ КРЕМНИЯ С ПОМОЩЬЮ ЛАЗЕРНЫХ ИМПУЛЬСОВ | 2015 |

|

RU2592732C1 |

| КОЛОМИЙЧЕНКО В.В | |||

| и др | |||

| Автосцепные устройства подвижного состава железных дорог | |||

| - М.: Транспорт, 2002, с.59-65, 224-225 | |||

| КОЛОМИЙЧЕНКО В.В | |||

| Техническое обслуживание и ремонт автосцепного устройства подвижного состава железных дорог | |||

| - М.: | |||

Авторы

Даты

2006-09-20—Публикация

2005-01-31—Подача