Изобретение относится к водородной энергетике и топливным элементам, в частности к способам получения протонпроводящих полимерных мембран, используемых в твердополимерных топливных элементах.

Известны перфторированные электролитные мембраны типа "Nafion", "Flemion", "Neosepta-F" на основе сополимеров тетрафторэтилена с перфторированными виниловыми эфирами [S.Walkins. In Fuell Cell Systems. (Eds L.G.Blumen, M.N.Mugerwa). Plenum, New York. 1993. P.493; W.G. Grot. Macromol. Symp. 1994. V.82. P.161; Пат. США 3718627, 1973; Пат. США 4433082, 1984].

Известен частично фторированный сополимер на основе трифторстирола и замещенных винильных соединений и ионопроводящая полимерная мембрана из него (Заявка США 20020015874, 07.02.2002).

Известны ионопроводящие материалы, включающие полимерную основу и множество боковых стирольных или фторированных стирольных макромономеров, связанных ковалентно с основной цепью (Патент США 6765027, 20.07.2004).

Наиболее близкие к описываемым полимерным ионным мембранам являются мембраны, полученные из полимерной смеси, включающей один акриловый или виниловый полимер или оба полимера, имеющие, по меньшей мере, одну ионную или ионизируемую группу и один термопластичный фторполимер (Заявка РФ 2001130757, 10.08.2003).

Другой наиболее близкой к описываемому изобретению по технической сущности является композиция для протонпроводящих полимерных электролитных мембран на основе полибензимидазолов с ортофосфорной кислотой (R.F.Savinell, E.Yeager, D.Tryk, U.Landau, J.S.Wainright, D.Weng, К.Lux, M.Litt, S.Roges. J.Electrochem. Soc. 1994. V.141. P.46; J.-T. Wang, S.Wasmus, R.F.Savinell. J.Electrochem. Soc. 1996. V.143. P.1233; M.Kawahara, J.Morita, M.Rikukawa, K.Sanui, N.Ogata, Electrochim. Acta. 2000. V.45. P.1395; M.Kawahara, M.Rikukawa, K.Sanui, N.Ogata. Solid State Ion. 2000. V.136. P.1193; Пат. США 6649703, 2003).

Недостатками упомянутых выше мембран являются их низкая ионная проводимость при пониженной влажности и температурах выше 100°С, недостаточное влагопоглощение при температуре выше 100°С, склонность к деструкции при повышенных температурах, а также низкие физико-механические показатели.

Цель предлагаемого изобретения заключается в создании новых композиционных протонпроводящих мембран и способов их получения, лишенных вышеперечисленных недостатков.

Поставленная цель достигается разработкой композиционных полимерных мембран с использованием (со)полимер-(со)полимерных композитов путем структурирования матриц линейных (со)полимеров реактопластами. В качестве матрицы использованы сополимеры 1-винил-1,2,4-триазола (ВТ) с фторалкилметакрилатами (ФАМА), а также алифатические и ароматические полибензимидазолы (ПБИ) и полиамидобензимидазолы (ПАБИ); в качестве реактопластов - эпоксисодержащие сополиимиды, полиаминоимидная смола (ПАИС), пиримидинсодержащий олиго-бис-итаконимид, поли-бис-бензотриазолимидная смола. Из полученных совместных растворов формовали полимерные пленки с последующим термическим отверждением или УФ-облучением, затем пленки допировали путем погружения в водные растворы ортофосфорной кислоты различной концентрации.

Предлагаемые протонпроводящие мембраны и способ их получения обладают следующими преимуществами:

- разработанные композиционные мембраны характеризуются механической прочностью, химической стойкостью, термической стабильностью, высоким влагопоглощением;

- полученные мембраны обладают высокой протонной проводимостью при температурах выше 120°С и низкой влажности;

- простотой технологии получения композиционных пленок.

Предлагаемое изобретение по созданию протонпроводящих полимерных мембран и способы их получения иллюстрируются следующими примерами.

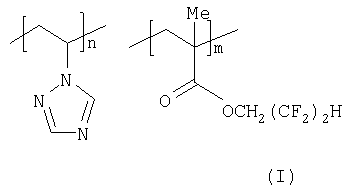

Пример 1. 0.90-0.95 г сополимера 1-винил-1,2,4-триазола с 1,1,3-тригидротетрафторпропилметакрилатом (ММ=93400) (I):

где n=63, m=126,

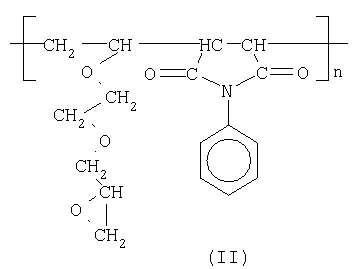

полученного радикальной сополимеризацией сомономеров, взятых в эквимольных соотношениях, в среде ДМФА при 60°С, растворяли в 5 мл ДМФА. 0.05-0.10 г сополимера винилглицидилового эфира этиленгликоля с N-фенилмалеимидом (II):

где n=27,

полученного радикальной сополимеризацией сомономеров в среде МЭК при 75°С, растворяли в 1 мл ДМФА. Растворы смешивали до образования гомогенного раствора. После фильтрования формовали пленку толщиной 100-120 мкм на фторопластовой подложке, сушили при комнатной температуре, а затем отверждали в течение 6 часов УФ-облучением. Допирование выполняли погружением пленки в раствор Н3РО4 с концентрацией от 5 до 11 моль/л. Образец сушили при 40°С в вакууме до постоянной массы. Степень допирования возрастает с увеличением концентрации Н3PO4, одновременно повышается удельная проводимость, которую измеряли четырехзондовым методом Ван-дер Пау на частоте 500 Гц. Значение удельной проводимости структурированной пленки после допирования составляет 1.0·10-2-0.6·10-1 См/см.

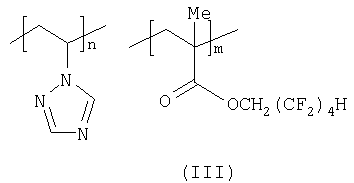

Пример 2. 0.90-0.95 г сополимера 1-винил-1,2,4-триазола с 1,1,5-тригидрооктафторамилметакрилатом (ММ=26500) (III):

где n=32, m=35,

полученного аналогично примеру 1, растворяли в 5 мл ДМФА. 0.05-0.10 г сополимера (II) растворяли в 1 мл ДМФА. Формование пленки, ее отверждение, допирование растворами Н3РО4 и определение удельной проводимости проводили аналогично примеру 1. Значение удельной проводимости пленки после допирования в растворах Н3PO4 составляет 1.1·10-3-4.5·10-2 См/см.

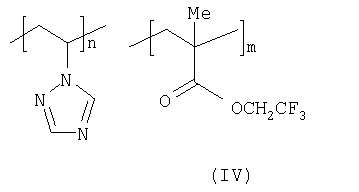

Пример 3. 0.90 г сополимера 1-винил-1,2,4-триазола с 1,1-дигидротрифторэтилметакрилатом (ММ=80600) (IV):

где n=62, m=125,

полученного аналогично примеру 1, растворяли в 5 мл ДМФА. 0.10 г сополимера (II) растворяли в 1 мл ДМФА. Формование пленки, ее отверждение, допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 1. Значения удельной проводимости структурированной пленки после допирования в растворах Н3PO4 составляет 0.6·10-3 См/см.

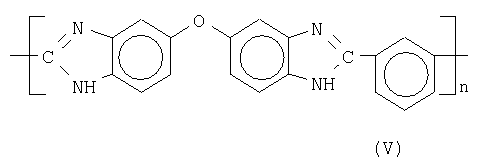

Пример 4. 0.9 г ароматического полибензимидазола (ПБИ)(V):

где n=50,

полученного твердофазной поликонденсацией 3,3',4,4'-тетрааминодифенилоксида (ТАДФО) с дифенилизофталатом (ДФИ), взятых в эквимольном соотношении при 320°С, растворяли в 3 мл ДМФА при нагревании. 0.1 г сополимера (II) растворяли в 1 мл ДМФА. Растворы ПБИ (V) и сополимера (II) смешивали до получения гомогенного раствора, после фильтрации формовали пленку толщиной 100-120 мкм и сушили при комнатной температуре. Отверждение пленки проводили при нагревании в течение 2 часов при 100°С и 7 часов при 125°С. Допирование выполняли погружением в раствор Н3РО4 с концентрацией от 7 до 13 моль/л. Определение удельной проводимости проводили аналогично примеру 1. Значение удельной проводимости пленки после допирования составляет 0.9·10-5-3.0·10-4 См/см. Удельная проводимость пленок после допирования в растворах Н3PO4 увеличивается в 1.4-3.9 раза по сравнению с исходным полибензимидазолом.

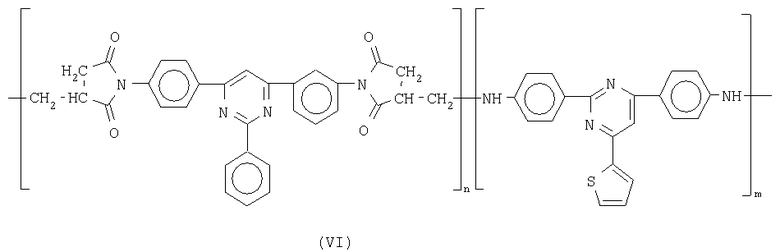

Пример 5. 1.8 г ПБИ (V) растворяли в 6 мл ДМФА при нагревании. 0,2 г пиримидинсодержащего олиго-бис-итаконимида (VI):

где n=4; m=5,

полученного полиприсоединением 2,4-бис-(п-аминофенил)-6-тиинилпиримидина к 2-фенил-4-п-итаконимидофенил-6-м-итаконимидофенилпиримидину в среде N-метилпирролидона при 115-120°С, растворяли в 2.43 мл ДМФА при комнатной температуре. Растворы ПБИ (V) и (VI) смешивали до образования гомогенного раствора. После фильтрования формовали пленку толщиной 100-120 мкм на стеклянной подложке, сушили в течение 5 суток при комнатной температуре, отверждали при нагревании в течение 2 часов при 100°С, 3-7 часов при 125°С и 3 часов при 150°С. Допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 1. Значение удельной проводимости пленки после допирования составляет 2.4·10-5-3.0·10-2 См/см. Прочность при разрыве образца, допированного в 9 М Н3PO4, равна 31 МПа, относительное удлинение при разрыве 4%.

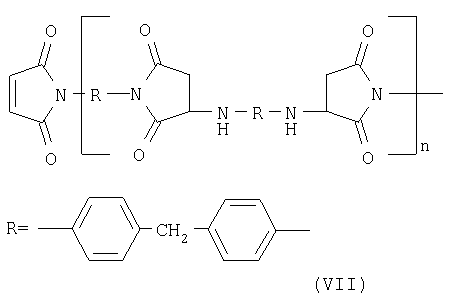

Пример 6. 0.95-0.5 г ароматического полибензимидазола (ПБИ) (V) растворяли в 3 мл ДМФА, а 0.05-0.50 г полиаминоимидной смолы (ПАИС-104) (VII):

где n=6,

полученной по ТУ 09-06-173-73, растворяли в 1 мл ДМФА, смешивали до получения гомогенных растворов. После фильтрации растворов формовали пленки толщиной 100-120 мкм, сушили и подвергали термообработке в нерастянутом состоянии и при выдержке при 230 ±5°С в течение 7 часов. Содержание ПАИС в смесях составляло от 5 до 50 мас.%. Допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 1. Концентрационный интервал Н3PO4 составлял 7-14 моль/л. Значение удельной проводимости пленки после допирования составляет 2.0·10-4-4.2·10-2 См/см. Прочность при разрыве образцов, допированных в 9 М НзР04, равна 18-45 МПа, относительное удлинение при разрыве 1.1-3.6%.

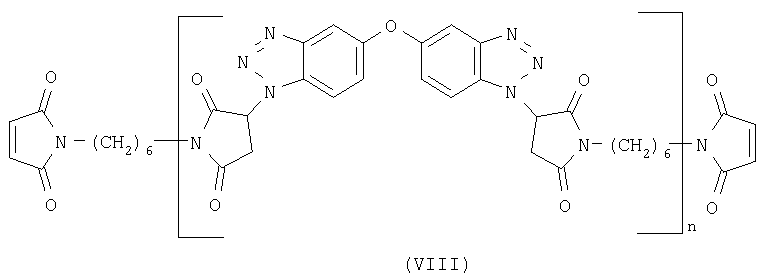

Пример 7. 2 г ароматического ПБИ (V) растворяли в 13 мл ДМФА. 0.22 г поли-бис-бензотриазолимидной смолы (VIII):

где n=9,

полученной взаимодействием гексаметилен-бис-малеимида с 3,3',4,4'-бис-бензотриазолоксидомом в расплаве при 220°С, в мольном соотношении 3:1, растворяли в 3 мл ДМФА. Формование пленки, ее отверждение, допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 6. Концентрационный интервал Н3PO4 составлял 7-13 моль/л. Значение удельной проводимости пленки составляет 2.0·10-5-3.4·10-3 См/см. Прочность при разрыве образцов, допированных в 9 М Н3PO4, равна 40-50 МПа, относительное удлинение при разрыве 4-6%.

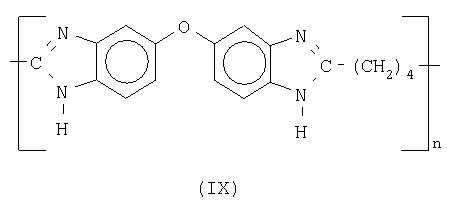

Пример 8. 2 г алифатического полибензимидазола (IX):

где n=70,

полученного твердофазной поликонденсацией ТАДФО с дифениладипинатом (ДФА), взятых в эквимольном соотношении, растворяли в 10 мл ДМФА. 0.04-0.22 г поли-бис-бензотриазолимидной смолы (VIII) растворяли в 3 мл ДМФА. Формование пленки, ее отверждение, допирование растворами Н3РО4 и определение удельной проводимости проводили аналогично примеру 6. Концентрационный интервал Н3PO4 составлял 7-13 моль/л. Значение удельной проводимости пленки составляет 5.8·10-5-2.6·10-2 См/см.

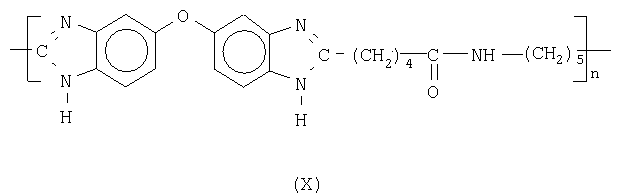

Пример 9. 1.8 г алифатического полиамидобензимидазола (ПАБИ) (X):

где n=65,

полученного твердофазной поликонденсацией в расплаве ТАДФО, ДФА и ε-капролактама (КЛ), растворяли в 6 мл ДМФА. 0,2 г сополимера II растворяли в 3.6 мл ДМФА. Формование пленки, допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 4. Значение удельной проводимости пленки после допирования составляет 1.7·10-4-1.4·10-2 См/см.

Пример 10. 1.8 г ПАБИ (X) растворяли в 8 мл ДМФА. 0.2 г (VI) растворяли в 2.6 мл ДМФА. Формование пленки, допирование растворами Н3РО4 и определение удельной проводимости проводили аналогично примеру 5. Значение удельной проводимости пленки после допирования составляет 2.2·10-4-0.6·10-2 См/см.

Пример 11. 1.8 г ПАБИ (X) растворяли в 8 мл ДМФА. 0.2 г (VII) растворяли в 2.6 мл ДМФА. Формование пленки, допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 6. Значение удельной проводимости пленки после допирования составляет 0.8·10-4-1.3·10-2 См/см. Прочность при разрыве образца, допированного в 9 М Н3PO4, равна 7-8 МПа, относительное удлинение при разрыве 20-25%.

Пример 12. 1.8 г ПАБИ (X) растворяли в 8 мл ДМФА. 0.2 г (VIII) растворяли в 2.6 мл ДМФА. Формование пленки, допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 6. Значение удельной проводимости пленки после допирования составляет 3.0·10-4-4.0·10-2 См/см.

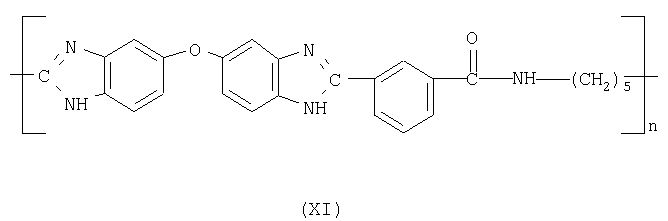

Пример 13. 1.8 г ароматического полиамидобензимидазола (ПАБИ-2) (XI):

где n=50,

полученного поликонденсацией в расплаве ТАДФО, ДФИ и КЛ, растворяли в 6 мл ДМФА. 0,2 г сополимера (II) растворяли в 3.6 мл ДМФА. Формование пленки, допирование растворами Н3PO4 и определение удельной проводимости проводили аналогично примеру 4. Значение удельной проводимости пленки после допирования составляет 2.0·10-3-3.0·10-3 См/см.

Для всех исследованных полимерных систем наблюдается увеличение удельной протонной проводимости с повышением концентрации Н3PO4. С повышением температуры композитных пленок удельная проводимость возрастает. Существенный рост удельной проводимости наблюдается в интервале 150-160°С, при дальнейшем нагревании рост удельной проводимости незначителен, а при температуре выше 200°С возможны процессы термической и термоокислительной деструкции. Максимальное значение удельной проводимости композитных пленок наблюдается при температуре 150-160°С и составляет 0.7·10-1 См/см, что на несколько порядков выше проводимости материалов при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТОНПРОВОДЯЩИХ ПОЛИМЕРНЫХ МЕМБРАН | 2005 |

|

RU2279906C1 |

| ПРОТОНПРОВОДЯЩИЕ ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2285557C1 |

| ПРОТОНПРОВОДЯЩИЙ ПОЛИМЕРНЫЙ КОМПОЗИТ | 2009 |

|

RU2400294C1 |

| ПРОТОНПРОВОДЯЩАЯ МЕМБРАНА | 2008 |

|

RU2382672C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТОНПРОВОДЯЩИХ МЕМБРАН | 2008 |

|

RU2364439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТОНПРОВОДЯЩИХ ПОЛИМЕРНЫХ МЕМБРАН | 2007 |

|

RU2336604C1 |

| БЕНЗИМИДАЗОЛЗАМЕЩЕННЫЕ ПОЛИБЕНЗИМИДАЗОЛЫ - ИСХОДНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТОНПРОВОДЯЩИХ МЕМБРАН | 2005 |

|

RU2276160C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ КИСЛОРОДНО(ВОЗДУШНО)-ВОДОРОДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2328797C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2331145C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

Изобретение относится к композиционным протонпроводящим полимерным мембранам на основе (со)полимерных линейных матриц. В качестве матриц используют сополимеры 1-винил-1,2,4-триазола с фторалкилметакрилатами, алифатические и ароматические полибензимидазолы и полиамидобензимидазолы. Матрицы структурированы отверждением в растворе с помощью реактопластов, таких как эпоксисодержащий сополиимид, полиаминоимидная смола, пиримидинсодержащий олиго-бис-итаконимид и поли-бис-бензотриазолимидная смола, при температуре 100-230°С или УФ-облучении и в дальнейшем допированы ортофосфорной кислотой. Изобретение также относится к способу получения композиционных протонпроводящих полимерных мембран. Изобретение позволяет повысить протонную проводимость и влагопоглощение полимерных мембран. 2 н. и 13 з.п. ф-лы.

| WANG J.-T | |||

| et al, Real-time mass spectrometric study of the methanol crossover in a direct methanol fuel cell., J | |||

| Electrochem | |||

| Soc., 1996, v.143, p.1233-1239 | |||

| NL 8700758 A, 17.10.1988 | |||

| DE 19929482 A1, 01.03.2001 | |||

| МЕМБРАНА И ЕЕ ПРИМЕНЕНИЕ | 1999 |

|

RU2224583C2 |

Авторы

Даты

2006-09-27—Публикация

2005-07-04—Подача