Изобретение относится к очистке загрязненных железом водных растворов антифризов и может быть использовано там, где их применяют, в частности в пищевой промышленности.

Известен способ очистки нефтяных депарафинизатов (авторское свидетельство СССР №888525, C 10 G 33/02, 1983 г.), в котором промытый депарафинизат подвергают воздействию переменного электрического поля.

Недостатками этого способа являются низкая степень очистки и высокая плотность тока на электродах.

Наиболее близкой по технической сущности является очистка загрязненных жидкостей (авторское свидетельство СССР №1641778, C 02 F 1/463, 1991 г.) в электрофлотокамере с растворимыми электродами при постоянном токе.

Недостатками этого способа являются низкая степень очистки и высокая плотность тока на электродах.

Для повышения степени очистки и снижения плотности тока на электродах предлагается способ очистки антифризов от примесей железа путем электрокоагуляции с использованием растворимых электродов при плотности тока на электродах 10-30 мА/см2, средней напряженности электрического поля 1,5-2,8 В/мм и добавлении в очищенный раствор 50-100 мл воды на 1 л раствора. Процесс проводят при температуре 30-40°C в течение 2-4 часов.

В результате электродных реакций идет разложение воды:

Ионы гидроксила вступают в реакцию с материалом электрода (алюминием), образуя гидроксид алюминия, который является хорошим коагулянтом. При достижении пороговой концентрации гидроксида алюминия начинается коагуляция частиц железа и коагулированная часть раствора поднимается вверх.

Антифризы представляют собой водные растворы спиртов и применяются для охлаждения, в частности, в пищевых производствах. В процессе прохождения антифриза по системе охлаждения происходит его загрязнение: повышаются содержание железа, цветность, температура застывания и вязкость, что делает невозможным его дальнейшее использование.

Предложенный способ очистки антифриза от примесей железа позволяет восстановить все первоначальные свойства антифриза.

Способ осуществляют следующим образом.

В емкость с антифризом, засоренным железом, помещают электрокоагулятор с алюминиевыми электродами, расстояние между которыми 5-8 мм, и через преобразователь подают постоянный электрический ток с рабочим напряжением на электродах 10-14 В. Очистку проводят при температуре 30-40°C в течение 2-4 часов. Затем раствор отстаивают в течение 1 часа, отделяют раствор от всплывшего слоя примесей и фильтруют его от механических примесей и для удаления цветности раствора. Затем добавляют 50-100 мл воды на 1 л очищенного раствора. Полученный антифриз возвращают в технологическую цепочку производства.

Электрокоагулятор представляет собой электролизер, состоящий из семи пар алюминиевых электродов, закрепленных на горизонтальной токонепроводящей оси.

Нижеприведенные примеры иллюстрируют возможность высокой степени очистки антифриза при низкой плотности тока на электродах.

Опыты проводили в лабораторных условиях на установке, включающей цилиндрический сосуд емкостью 10 л, оборудованный мерным стеклом и двумя штуцерами с вентилями для отвода очищенного раствора и примесей. Штуцер для отвода очищенного раствора последовательно соединен с двумя фильтрами AKF-10. Первый фильтр снабжен картриджем механической очистки с размером пор 0,3 мкм, а второй фильтр с угольным картриджем и служит для удаления цветности раствора. Техническая характеристика фильтров:

Электрокоагулятор имел следующие технические характеристики:

В качестве блока питания электрокоагулятора использовали Striver PW320 со следующими техническими характеристиками:

В качестве антифриза использовали 15%-ный раствор пропиленгликоля, содержащий 8-15 мг/л железа и имеющий цветность 620-680 градусов, с температурой застывания минус 3-5°C и вязкостью при 20°C, равной 5,7-8,3 мПа·с.

Среднюю напряженность электрического поля определяли отношением напряжения на расстояние между электродами, а плотность тока отношением силы тока на площадь электрода.

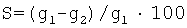

Степень очистки антифриза определяли по формуле:

, %, где:

, %, где:

g1 - количество железа в антифризе до очистки, мг/л;

g2 - количество железа в антифризе после очистки, мг/л.

Содержание железа в антифризе определяли по ГОСТ 4011-72.

Пример 1

В емкость заливают 9 л пропиленгликоля, содержащего 12 мг/л железа, с цветностью 60 градусов, вязкостью 7,6 мПа·с и температурой застывания минус 4,3°C. В раствор опускают ячейку с алюминиевыми электродами, расстояние между которыми равно 6 мм, подключают к преобразователю и электрической сети и подают постоянный ток напряжением 12 В и силой 4 А. Коагуляцию проводят 3 часа при температуре 35°C, затем отстаивают в течение одного часа. При этом в результате коагуляции частицы железа вместе с механическими примесями поднимаются вверх. Очищенный раствор отделяют с помощью нижнего штуцера и направляют на фильтр с картриджем для механической очистки, а затем угольным картриджем. В очищенный раствор добавляют 70 мл дистиллированной воды.

Результаты опыта представлены в таблице.

Пример 2

Способ осуществляют по примеру 1 с той разницей, что в работе используют раствор пропиленгликоля, содержащий 8 мг/л железа, с цветностью 640 градусов, вязкостью 5,7 мПа·с и температурой застывания минус 5,0°C, а напряженность электрического поля и плотность тока соответственно равны 2,8 В/мм и 10 мА/см2. Коагуляцию проводят 2 часа при температуре 40°C. В очищенный раствор добавляют 50 мл дистиллированной воды.

Результаты опыта представлены в таблице.

Пример 3

Способ осуществляют по примеру 1 с той разницей, что в работе используют раствор пропиленгликоля, содержащий 15 мг/л железа, с цветностью 660 градусов, вязкостью 8,3 мПа·с и температурой застывания минус 3,0°C, а напряженность электрического поля и плотность тока соответственно равны 1,5 В/мм и 30 мА/см2. Коагуляцию проводят 4 часа при температуре 30°C. В очищенный раствор добавляют 100 мл дистиллированной воды.

Результаты опыта представлены в таблице.

Пример 4 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что плотность тока составляет 8,0 А/см2.

Результаты опыта представлены в таблице.

Пример 5 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что плотность тока составляет 32 мА/см2.

Результаты опыта представлены в таблице.

Пример 6 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что средняя напряженность поля равна 2,9 В/мм.

Результаты опыта представлены в таблице.

Пример 7 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что средняя напряженность поля равна 1,4 В/мм.

Результаты опыта представлены в таблице.

Пример 8 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что в очищенный раствор добавляют 40 мл дистиллированной воды.

Результаты опыта представлены в таблице.

Пример 9 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что в очищенный раствор добавляют 110 мл дистиллированной воды.

Результаты опыта представлены в таблице.

Пример 10 (сравнительный)

Способ осуществляют по примеру 1 с той разницей, что в очищенный раствор не добавляют воду.

Результаты опыта представлены в таблице.

Пример 11 (по прототипу)

Способ осуществляют по примеру 1 с той разницей, что флотокамера была наклонена под углом 6°, а угол поворота электрода составил 30°, а в очищенный раствор не добавляют воду.

Результаты опыта представлены в таблице.

Как видно из представленных в таблице данных, предложенный способ очистки антифриза от примесей железа позволяет достичь высокой степени очистки от железа 99,82-99,85% без ухудшения его качества (примеры 1-3).

Однако эти результаты достижимы только в заявленных пределах плотности тока, средней напряженности поля и количестве добавленной воды в очищенный раствор.

Так, при уменьшении таких показателей, как плотность тока и средняя напряженность поля (примеры 4 и 7) степень очистки антифриза падает. При увеличении этих показателей (примеры 5 и 6) степень очистки антифриза остается практически на прежнем уровне и увеличение расхода электроэнергии не оправдано.

В случае добавления в очищенный раствор воды менее 50 мл на литр коагулянта (пример 8) вязкость антифриза увеличивается и прокачка его по трубам затруднена, а в случае добавления воды выше заявленного предела (пример 9) температура застывания антифриза повышается. Если воду в очищенный раствор не добавлять (пример 10), то ухудшаются основные свойства антифриза: температура застывания и вязкость.

При сравнении предложенного способа очистки антифриза от примесей железа с прототипом (пример 11) видно, что снижаются степень очистки антифриза и температура застывания, вязкость полученного антифриза повышена.

Кроме того, наклон флотокамеры не оправдан, так как в нашем случае коагулят поднимается вверх и при сливе очищенного раствора из емкости неизбежны его потери.

Показатели процесса очистки антифриза

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ПОЛУФАБРИКАТОВ | 2002 |

|

RU2216523C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОЧИСТКИ СЕРНИСТО-ЩЕЛОЧНЫХ СТОКОВ | 2004 |

|

RU2265581C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ФЛОТАЦИИ С УМЕНЬШЕНИЕМ СОДЕРЖАНИЯ В НЕЙ ИОНОВ КРЕМНИЯ И КАЛЬЦИЯ | 2023 |

|

RU2814353C1 |

| СТРОИТЕЛЬНАЯ ШПАКЛЕВКА | 2005 |

|

RU2280626C1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ ПОТОКОВ | 1993 |

|

RU2087423C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД КРАСИЛЬНО-ОТДЕЛОЧНЫХ ПРОИЗВОДСТВ | 1993 |

|

RU2074123C1 |

| Способ очистки алюминийсодержащих хлоридных растворов | 2016 |

|

RU2625470C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 1997 |

|

RU2121979C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 2002 |

|

RU2221754C2 |

| СПОСОБ ОЧИСТКИ ЛОКАЛЬНЫХ СТОКОВ ОТ ТОКСИЧНЫХ ЗАГРЯЗНЕНИЙ | 2002 |

|

RU2214368C1 |

Изобретение относится к очистке загрязненных железом водных растворов антифризов и может быть использовано там, где их применяют, в частности в пищевой промышленности. Очистку антифриза от примесей железа осуществляют электрокоагуляцией с использованием растворимых электродов при плотности тока на электродах 10,0-30,0 мА/см2 и средней напряженности электрического поля 1,5-2,8 В/мм, с последующим отделением выделенных примесей, фильтрацией и добавлением в очищенный раствор 50-100 мл воды на 1 л раствора. Процесс проводят при температуре 30-40°С в течение 2-4 часов. Технический эффект - повышение степени очистки, восстановление первоначальных свойств антифриза. 1 з.п. ф-лы, 1 табл.

| Установка для очистки загрязненных жидкостей | 1988 |

|

SU1641778A1 |

| СПОСОБ ЭЛЕКТРОКОАГУЛЯЦИОННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1997 |

|

RU2129531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА ЭТИЛЕНГЛИКОЛЯ ИЗ ОТРАБОТАННЫХ АНТИФРИЗОВ | 1996 |

|

RU2109556C1 |

| Способ очистки сточных вод | 1974 |

|

SU542731A1 |

| US 5531865 A, 02.07.1996. | |||

Авторы

Даты

2006-09-27—Публикация

2005-03-09—Подача