Изобретение, заявленное в качестве патента, относится к области производства керамических изделий, в частности к производству керамического строительного кирпича, на примере которого выявлены преимущества предлагаемого способа производства как в процессе подготовки технологической белковополиминеральной массы, так и в процессе технологической обработки ее в условиях производства керамического строительного кирпича.

Известные способы производства технологической полиминеральной массы и производства керамического строительного кирпича осуществляют по следующей схеме:

- Подготавливают компоненты полиминеральной сырьевой массы для приготовления полиминеральной технологической смеси, пригодной для получения кирпича-сырца.

- Формуют кирпич-сырец пластическим мягким и жестким формованием полиминеральной смеси влажностью 18.0%-23.0% и 14.0%-16.0% соответственно с применением экструдеров и других механизмов различного типа; полусухим и сухим формованием полиминеральной массы влажностью 7.0%-10.0% и 2.0%-6.0% соответственно на прессах с удельным давлением прессования от 200 кгс/кв.см до 400 кгс/кв.см.

- Укладывают кирпич-сырец на транспортные средства и отправляют их в сушильные камеры.

- Кирпич-сырец сушат, в зависимости от принятого способа производства, при температуре от 30.0°С до 250.0°С и до остаточной влажности 1.0%-2,0%.

- Сырец после сушки обжигают в печах различных конструкций при температурах от 850°С до 1100.0°С.

- Обожженный кирпич охлаждают до температуры окружающей печь среды, выгружают из печи и складируют на товарном дворе для отгрузки потребителю (1-18).

Способы производства керамического кирпича по приведенной выше схеме обладают существенными недостатками, которые, в основном, сводятся к следующему:

- Использованию дорогостоящего и, как правило, дефицитного сырья.

- Длительному технологическому циклу подготовки сырьевой массы, включающей очистку от примесей, многоступенчатый процесс перемешивания и при жестком, полусухом, сухом способе производства керамического строительного кирпича осуществляют подсушку сырьевых масс.

- Потерям до 10% готовой продукции из-за брака, образующегося в процессе производства кирпича-сырца и товарного керамического кирпича, связанного с разрушением изделий и несоответствием ГОСТ по внешнему виду и другим, в том числе метрологическим признакам, установленным на полуфабрикаты и готовую продукцию - керамический кирпич.

- Большим энергетическим затратам на сушку, обжиг и транспортировку изделий по технологической цепочке производства керамического кирпича.

Цель настоящего изобретения состоит:

- В устранении некоторых технологических операций производства керамического кирпича известными способами.

- В сокращении энергетических затрат на транспортировку изделий, сушку и обжиг.

- В устранении целого ряда оборудования за счет сокращения технологического цикла производства.

- В замене (частичной или полной) глинистого сырья и выгорающих добавок на отходы промышленного производства, образующиеся при очистке сточных вод на станциях аэрации в виде осадков активного ила и золы от его сжигания, золы-уноса, образующейся при сжигании топлива в агрегатах ТЭЦ, ТЭС, ряде других энергетических установок.

- В решении экологических проблем, связанных с загрязнением окружающей среды отходами промышленного производства станций аэрации, ТЭЦ ТЭС, БВК и т.д.

Наиболее близким описываемому способу производства керамического строительного кирпича является способ по патенту №2082692. Он отличается от известных способов тем, что для приготовления технологической смеси используют осадки активного ила очистных сооружений в количестве от 10% до 50.0% от объема сырьевой смеси. Этот способ позволяет получить белковополиминеральную технологическую смесь. Другим близким к описываемому способу производства керамического кирпича является способ по патенту №1038319, в соответствии с которым для производства керамического кирпича применяют активный ил и золу-унос в количестве от 1.0%-9.0% и 10.0%-29.5% соответственно.

Технический результат изобретения достигается тем, что в способе производства керамического кирпича, включающем смешение глинистого сырья с выгорающими добавками, золой-уносом и осадками активного ила, из процесса производства стенового материала частично или полностью исключается глинистое сырье, выгорающие добавки; исключается в ряде схем предварительная подсушка технологических исходных материалов и их смесей; исключается в ряде случаев и сам процесс сушки сформованного кирпича-сырца.

Для приготовления технологической смеси применяли:

- Глинистое сырье.

- Осадки активного ила общей влажностью около 65.0%, полученные с фильтров Курьяновской станции аэрации (свободная физическая влажность осадка активного ила составляла примерно 20.0%, а внутримолекулярная влага белковых веществ осадков около 45.0% соответственно).

- Золу-унос Московской ТЭЦ-22 влажностью 0.0% и 19.5%.

- Золу от сжигания осадков активного ила, полученного с фильтров Курьяновской станции аэрации в г. Москве, влажность которой составила 0.0%. Золу осадков активного ила получали сжиганием осадков активного ила при температуре 1000°С.

Химический и гранулометрический состав глинистого сырья соответствовал данным на глинистое сырье Подольского, Бутовского, Кудиновского, Гжельского месторождений. Данные по этим глинистым материалам приведены в упомянутой выше литературе, а по осадкам активного ила - в патенте №2082692 и (6, 8, 9).

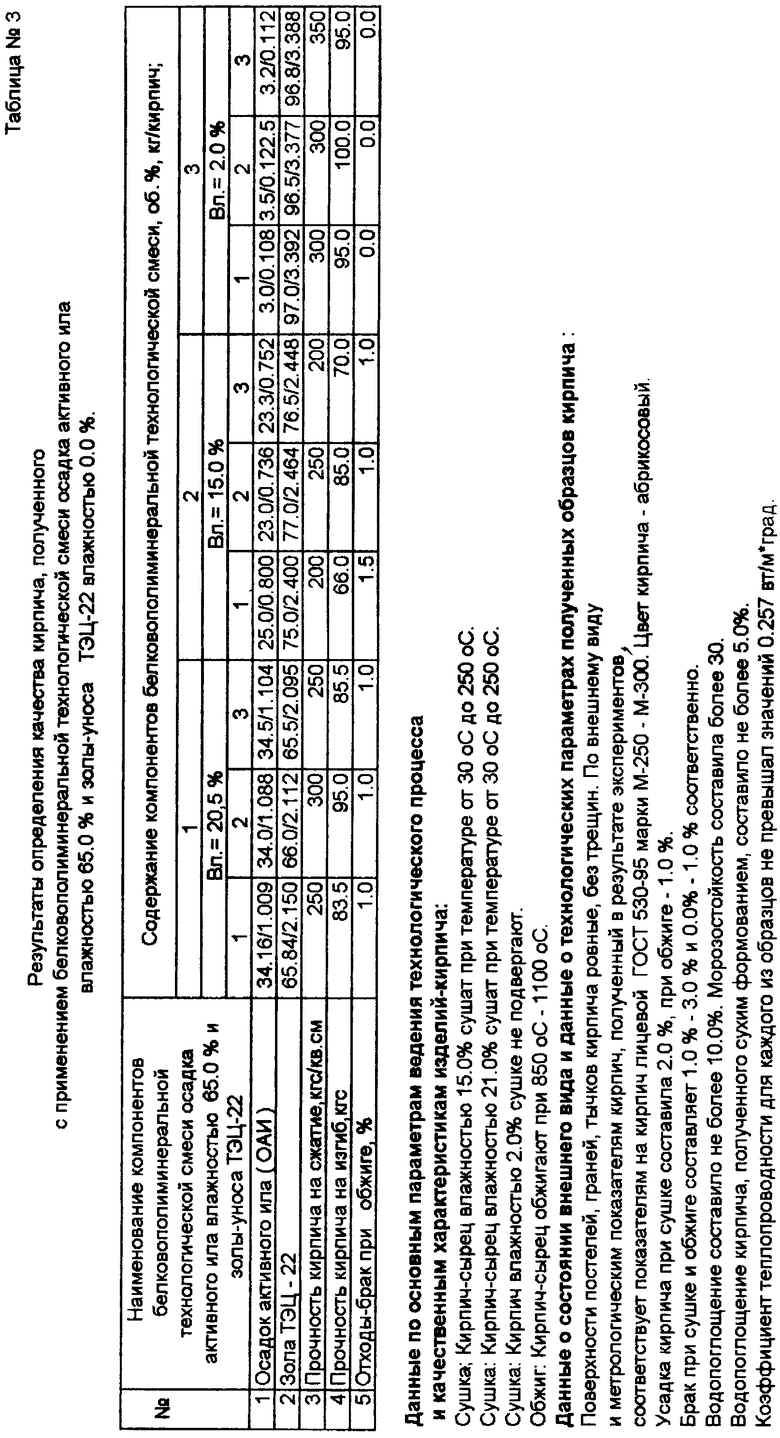

Примеры производства керамического кирпича предлагаемым способом и результаты проделанной работы приведены на схемах и соответствующих им таблицах №1, №2, №3.

Эксперименты осуществляли как с применением лабораторного оборудования, так и с применением промышленных аппаратов - формовочных аппаратов, сушил и печей обжига. Исследования свойств полученных партий сырца и керамических изделий осуществляли с применением оборудования ОТК кирпичных заводов. Промышленные эксперименты осуществляли на заводских линиях производства с применением кольцевых и туннельных печей отечественного и иностранного производства. Предлагаемый способ получения белковополиминеральной технологической смеси и производства керамического строительного кирпича позволяет, как видно из нижеприведенных схем №1, №2, №3 и таблиц №1, №2, №3, достигнуть поставленных изобретением целей.

Технологическая схема №1 (См. Технологическая схема №1) позволяет на стандартном оборудовании производить керамический кирпич высоких технологических характеристик и без применения глинистого сырья. Используя такой технологический прием, получают изделия только из осадка активного ила и его золы. Абрикосовый цвет и отвечающие ГОСТ параметры полученных изделий удовлетворяют высоким требованиям потребительского спроса и санитарно-гигиеническим нормам на экологически чистый товарный продукт. Условием для проведения технологического процесса предложенным способом является требование, предъявляемое к работе сушил и печей обжига, которые должны работать под разряжением. Последнее требование обусловлено тем, что в противном случае в цехе может ощущаться неприятный запах, который выделяется при нагревании осадка активного ила.

Специфический запах осадков активного ила, возникающий в цехе кирпичного завода, аналогичен запаху в цехах станций аэрации и потому не наносит вреда работникам завода, также как и персоналу станций аэрации. Атмосфера станций аэрации с характерным, специфическим запахом исследована и по своему химическому составу и концентрации вредных веществ в атмосфере не превышает регламентных величин, установленных инструкциями СЭС.

Из данных таблицы №1 (См. Таблица №1) следует, что полученный кирпич обладает не только высокими потребительскими характеристиками, но и низким уровнем отходов на стадиях технологического передела.

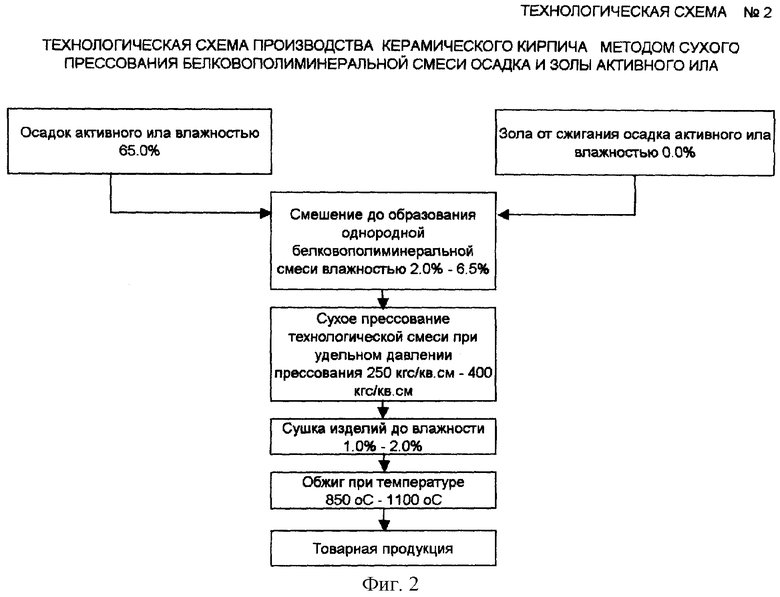

Технологическая схема №2 (См. Технологическая схема №2) производства керамического кирпича отличается от названных выше аналогов тем, что позволяет получить керамический кирпич (См. Таблица №2) высоких технологических параметров без сушки отформованного прессованием полуфабриката и, следовательно, при значительном сокращении времени производства керамического кирпича, технологических и энергетических затрат.

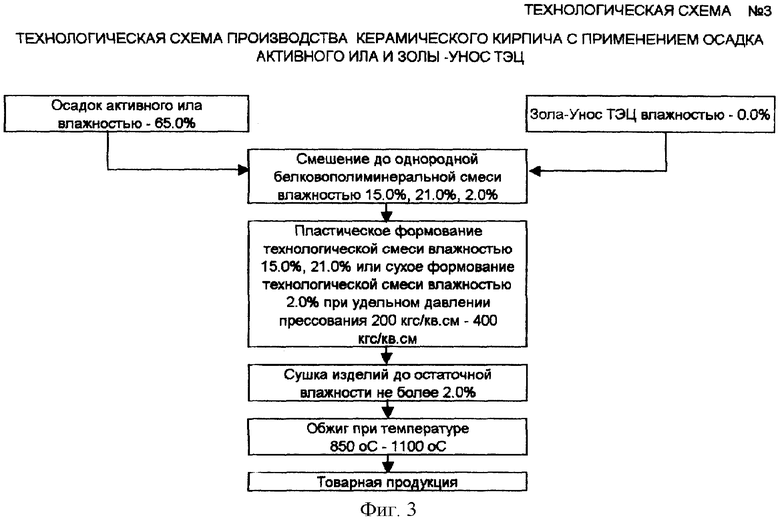

Применение технологической схемы №3 (См. Технологическая схема №3) производства керамического кирпича позволяет получить качественный товарный продукт (См. Таблица №3), отвечающий всей гамме требований ГОСТ, кратчайшим технологическим путем с сокращением производственных и энергетических затрат. Применение влажного активного ила в производстве керамического строительного кирпича играет важную технологическую роль поскольку влажный активный ил, играющий роль пластификатора, позволяет получить поверхность кирпича гладкой, снизить уровень брака при формовании и сушке кирпича-сырца. Прочность кирпича-сырца после сушки обычно составляет 5.0-7.0 кгс/см2. Наличие в сухом кирпиче-сырце сухого осадка активного ила позволяет снизить температуру обжига, расход энергии и газа на 10.0%-15.0%.

Пустотность керамического кирпича после обжига превышает 40.0%, но, вероятно, за счет уплотнения внешних и внутренних стенок пустот кирпича позволяет держать высокую марочность и на глинах различных месторождений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2082692C1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2285676C1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ СПОСОБ УТИЛИЗАЦИИ СУЛЬФАТОВ КАЛЬЦИЯ - ФОСФОГИПСА И ОСАДКОВ ОЧИСТНЫХ СООРУЖЕНИЙ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И СЕРНИСТОГО ГАЗА ДЛЯ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2005 |

|

RU2296723C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА, БЛОКОВ, ФАСАДНЫХ ПЛИТОК, ПЛИТОК ВНУТРЕННЕЙ ОБЛИЦОВКИ СТЕН | 1994 |

|

RU2085534C1 |

Способ производства керамического строительного кирпича включает получение сырьевой смеси смешиванием глинистого сырья, осадка активного ила, формование полученной сырьевой смеси, сушку сформованного кирпича-сырца и его обжиг. При получении сырьевой смеси используют глинистое сырье влажностью (18,0-21,0)%, осадок активного ила общей влажностью 65,0% и дополнительно золу от сжигания осадка активного ила влажностью 0,0%, при смешивании которых получают однородную технологическую сырьевую смесь влажностью (15,0-21,0)%. Охарактеризованы варианты способа производства керамического кирпича. Технический результат: улучшение технологии производства, снижение расхода энергоресурсов, снижение загрязнения окружающей среды, улучшение теплоизоляционных свойств получаемого керамического кирпича. 6 н.п. ф-лы, 3 ил., 3 табл.

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2082692C1 |

| Масса для изготовления строительных материалов | 1991 |

|

SU1834876A3 |

| Масса для изготовления стеновых керамических изделий | 1982 |

|

SU1038319A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СМЕСЬ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2214981C2 |

| Способ изготовления строительного кирпича | 1990 |

|

SU1828459A3 |

| Способ обработки осадка сточных вод | 1975 |

|

SU549429A1 |

Авторы

Даты

2006-09-27—Публикация

2004-02-17—Подача