Предлагаемый в качестве патента на изобретение способ утилизации сульфатов кальция и осадков очистных сооружений с получением цементного клинкера и сернистого газа для производства серной кислоты относится к технологии производства цементного клинкера и сернистого газа для получения серной кислоты из гипса или фосфогипса, обжигаемых с глинистыми материалами во вращающихся печах или печах кипящего слоя (1÷17).

Для производства вяжущего материала гипс и глину использовали, вероятно, еще во времена строительства египетских пирамид, но к производству цементного клинкера и сернистого газа, пригодного для производства серной кислоты, приступили в начале двадцатого века при реализации процессов Мюллера и Кюхне (Пат. №1069191, 1913. Пат. №5049198, 1991. Пат. №4503018, 1985. Пат. №4608238, 1986. Пат. №12061993, 1970. Пат. №1285864, 1971. Пат. №3865602, 1975). Эти технологии в настоящее время применяют в Австрии, Англии, Германии, Франции, Польше, Южной Африке. В восьмидесятые годы прошлого века в Советском Союзе проводили экспериментальные работы по разработке технологии производства окиси кальция и сернистого газа из фосфогипса на экспериментальной базе НИУИФ.

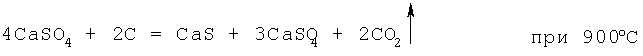

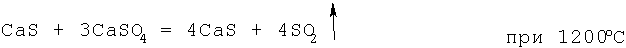

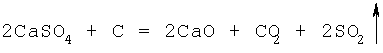

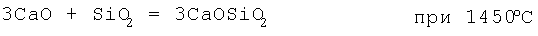

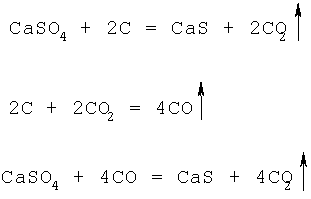

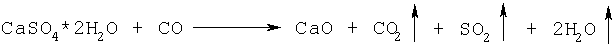

Процесс Мюллера и Кюхне осуществляют последовательно в несколько стадий, которые включают десульфуризацию сульфатов кальция при температуре 900°С÷1200°С; спекание окиси кальция с глинистыми материалами при температуре 1450°С с образованием клинкерных С3S, С2S и других соединений кальция с алюминием и железом. Процессы десульфуризации и минералообразования проходят в соответствии с реакциями:

Суммарно эту реакцию выражают нижеследующим образом:

и

Реакция десульфуризации проходит в атмосфере топочных газов в печи, которые поднимаются из нижней ее части в верхнюю. Реакция эндотермична и для своего осуществления требует на 36.0% больше энергии, чем при реакции декарбонизации известняка в производстве цементного клинкера классическим способом. Высокая энергоемкость процесса - одна из проблем при осуществлении процесса Мюллера-Кюхне, которая решается применением процесса предлагаемым способом.

Процессы взаимодействия сульфата кальция с углеродным компонентом технологической массы

проходят соответственно с выделением и поглощением тепла (-36.3 ккал/моль; +82.4 ккал/моль; -46.1 ккал/моль).

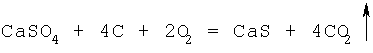

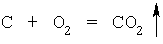

В окислительной атмосфере протекают процессы

с выделением тепла (-105.6 ккал/моль)

с выделением тепла (-151.3 ккал/моль) и

с выделением тепла (-94.052 ккал/моль) и протекают они при температуре 750÷800°С.

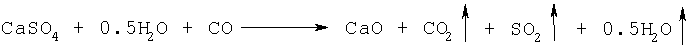

Реакция

при температуре 1200°С проходит за 1,5 часа.

Процесс десульфуризации - один из сложнейших в действующей технологии и требует для своего осуществления специальных аппаратов для ускорения этого процесса. В частности, с этой целью используют и плавающие колосники спекательной машины и для уменьшения длины вращающейся печи используют спекательные машины с электрической печью, аппараты с электрическим разрядом.

Предлагаемая технология устраняет многие недостатки действующей технологии производства цементного клинкера и серной кислоты из сульфатов кальция и глинистых материалов. Она не требует применения углерода или минеральных добавок для образования цементного клинкера, она не требует применения специальных мер для сокращения длины печи или расширения зоны спекания, обеспечивая высокий уровень теплообмена в толще технологической смеси сгоранием органических соединений осадка очистных сооружений. Зола от сгорания осадка очистных сооружений служит гарантией образования стабильной структуры в спеке и расплаве цементного клинкера при гарантированном уровне в 9.0% сернистого газа, который поступает в технологическую линию контактного производства серной кислоты. Применение в процессе сгорающего осадка очистных сооружений способствует резкому сокращению расхода топлива на проведение всего технологического процесса. Таким образом решается проблема больших городов и промышленных регионов, решается экологическая проблема утилизации осадков очистных сооружений станций аэрации биологической очистки сточных вод. Предлагаемая к осуществлению технология меняет парадигму самого процесса утилизации осадков сточных вод. Проблема утилизации осадка сточных вод в промышленном объеме состояла не только в отсутствии технологии утилизации осадка, но и в безвозвратной потере при этом органических веществ, которые при рациональном сборе и получении осадка могли быть использованы в качестве удобрений для повышения плодородия почв. Образующийся в процессе сернистый газ может быть превращен в серную кислоту. Серная кислота позволяет при переработке фосфатного сырья получить ортофосфорную, полифосфорную кислоты и на их основе целый спектр фосфорных минеральных удобрений, незаменимых при повышении плодородия почв. Таким образом предлагаемая технология утилизации осадков очистных сооружений позволяет не только получить ценнейшие строительные материалы в виде цементного клинкера и сернистого газа, пригодного для получения серной кислоты, но и открывает, казалось бы, тупиковый путь в проблеме применения осадка очистных сооружений в сельскохозяйственных целях.

В предлагаемом энергосберегающем способе утилизации сульфатов кальция - фосфогипса и осадков очистных сооружений биологической очистки сточных вод с получением цементного клинкера и сернистого газа - сырья для производства серной кислоты, указанную утилизацию проводят спеканием сульфатов кальция - фосфогипса с осадком очистных сооружений станций аэрации биологической очистки сточных вод при температуре 850°С-1450°С.

Технический результат достигается применением в процессе Мюллера-Кюхне вместо глинистого материала и минеральных добавок осадка очистных сооружений станций аэрации, станций биологической очистки сточных вод, путем спекания технологической смеси гипса или дигидрата, полугидрата фосфогипса с глинистым веществом осадка очистных сооружений во вращающихся печах современных цементных заводов.

Химический состав сырья и его расходные нормы на производство 1000 кг цементного клинкера приведены в Таблице №1, Таблице №2.

Нормативные расходные величины, необходимые для производства 1000 кг цементного клинкера в процессах с применением ангидрита, полугидрата и дигидрата сульфата кальция с получением 9.0% SO2, основные физико-химические данные и расчетные величины процессов приведены в Таблицах №3, №4, №5.

Данные Таблиц №3, №4, №5 показывают, что процессы переработки ангидрита, полугидрата и дигидрата сульфата кальция (фосфогипса) близки приведенным уравнениям с образованием в газовой фазе (приведенным к нормальным условиям) SO2 в концентрации, близкой 5.0%-9.0%, и в твердой фазе цементного клинкера C3S; C2S.

Сушка отходящего газа серной кислотой позволяет поднять концентрацию SO2 до 17.9%, что достаточно для контактного процесса переработки SO2 в SO3 и последующего получения серной кислоты любой концентрации вплоть до олеума.

Камеральным экспериментом установлена возможность получения 98.0% серной кислоты и цементного клинкера стандартных технологических параметров. Физико-технические и механические данные образцов, полученных из ангидрита сульфата кальция, полугидрата сульфата кальция и дигидрата сульфата кальция приведены в таблице №6.

(68.24)

Na2O=0.06

Р2O5общ=0.3

Р2O5общ=0.3

Удельный вес фосфогипса: 2.2-2.4 г/см3

Показатель преломления: Ng=1.530; Np=l.52

Удельная поверхность: 3800 см2/г

Растворимость: 0.2-0.22%

Объемная масса

неуплотненного: 0.49 г/см3-0.72 г/см3

уплотненного: 0.67 г/см3-0.93 г/см3

при W=20.1% и 43.5%; угол естественного откоса равен 53°

Нормативные расходные величины, необходимые для производства 1000 кг цементного клинкера 3CaOSiO2 в процессе

с получением 9.0% SO2 и основные физико-химические данные.

КДж/кг

11000-18750

КДж/моль

43.99

КДж/кг

41800-45980

КДж/2819.8696

6882330.405

клинкера

кг/тонну клинкера

кг/тонну клинкера

клинкера

Нормативные расходные и расчетные величины при осуществлении процесса

и основные физико-химические данные.

кг/м3

кг/м3

757.75/606.2

кг/м3

841.14/294.399

кг/м3

2938,1553/3656.37

кг/м3

578.2856/294.397

Нормативные расходные и расчетные величины при осуществлении процесса

и основные физико-химические данные.

кг

430.76/301.532

кг/м3

753.83/

кг/м3

841.14/294.39

кг/м3

кг/м3

578.28/294.397

Физическая плотность образцов, г/см3, изменяется в области плотности 3.1. Насыпная масса в рыхлом и уплотненном состоянии в среднем составляет 1.15 г/см3 и 1.5 г/см3

**) Для образцов 1-3 использовались смеси из табл. №2 с ангидритом в качестве фосфогипса, для образцов 4-6 - смеси с полугидратом в качестве фосфогипса, для образцов 7-10 - смеси с дигидратом в качестве фосфогипса.

*Источники №№12-17 описывают процесс Мюллера-Кюхне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОСБЕРЕГАЮЩИЙ СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2285676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ И СУЛЬФАТА КАЛЬЦИЯ КАЧЕСТВА, ПОДХОДЯЩЕГО ДЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ КЛИНКЕРА ДЛЯ КОММЕРЧЕСКОГО И ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ СУЛЬФАТА КАЛЬЦИЯ | 2021 |

|

RU2798658C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ РЕНТАБЕЛЬНОЙ И ПРОМЫШЛЕННОЙ УТИЛИЗАЦИИ СУЛЬФАТА КАЛЬЦИЯ С ПОЛУЧЕНИЕМ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ПРИ ПРОИЗВОДСТВЕ ФОСФОРНОЙ КИСЛОТЫ | 2021 |

|

RU2800449C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СЕРЫ, ПОДХОДЯЩЕГО ПО КАЧЕСТВУ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОЦЕССЕ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ ИЗ СУЛЬФАТА КАЛЬЦИЯ/ФОСФОГИПСА, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ | 2021 |

|

RU2800415C1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ ФОСФОГИПСА ПОЛУГИДРАТА | 2013 |

|

RU2528573C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ ФОСФОГИПСА ПОЛУГИДРАТА | 2013 |

|

RU2528576C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2082692C1 |

Изобретение относится к технологии производства сульфата кальция и сернистого газа для получения серной кислоты из гипса или фосфогипса, обжигаемых с глинистыми материалами во вращающихся печах или печах кипящего слоя. В энергосберегающем способе утилизации сульфатов кальция - фосфогипса и осадков очистных сооружений биологической очистки сточных вод с получением цементного клинкера и сернистого газа - сырья для производства серной кислоты, указанную утилизацию проводят спеканием сульфатов кальция - фосфогипса с осадком очистных сооружений станций аэрации биологической очистки сточных вод при температуре 850°С-1450°С. Технический результат - утилизация фосфогипса и отходов биологической очистки сточных вод городов и промышленных комплексов, что решает экологическую проблему накопления и хранения миллионов тонн веществ, загрязняющих окружающую среду, и отчуждения сельскохозяйственных угодий, возможность использования отходов биологической очистки в производстве фосфорных минеральных удобрений, снижение уровня энергозатрат и резкое сокращение финансовых затрат на производство цементного клинкера и сернистого газа. 6 табл.

Энергосберегающий способ утилизации сульфатов кальция - фосфогипса и осадков очистных сооружений биологической очистки сточных вод с получением цементного клинкера и сернистого газа - сырья для производства серной кислоты, характеризующийся тем, что указанную утилизацию проводят спеканием сульфатов кальция - фосфогипса с осадком очистных сооружений станций аэрации биологической очистки сточных вод при температуре 850-1450°С.

| Способ получения цемента и серной кислоты | 1986 |

|

SU1409605A1 |

| Способ получения сернистого газа и портландцементного клинкера | 1987 |

|

SU1604730A1 |

| СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ СМЕСИ ГИДОКСИДОВ И/ИЛИ ГИДРОКСОКАРБОНАТОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1996 |

|

RU2125542C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897729A1 |

| US 5049198 A, 17.09.1991 | |||

| US 4608238 A, 26.08.1986. | |||

Авторы

Даты

2007-04-10—Публикация

2005-06-27—Подача