Изобретение относится к способу производства полосы, пригодной для дальнейшей обработки и получения электротехнической стали с ориентированным зерном с низкими потерями в сердечнике и высокой магнитной проницаемостью, причем эту сталь производят из расплавленной стали, которую сначала разливают в форме тонкого листа или полосы. Затем ее подвергают обработке с целью получения готовой полосы нужной толщины. Затем готовую полосу предпочтительно подвергают по меньшей мере одной операции отжига для улучшения магнитных свойств, что делает стальной лист, являющийся предметом настоящего изобретения, пригодным для использования в электромашиностроении, например для производства электродвигателей или трансформаторов.

В частности, настоящее изобретение относится к способу производства полосы, пригодной для дальнейшей обработки и получения полосы и листа из электротехнической стали с ориентацией «куб на ребре». Ориентацию «куб на ребре» в соответствии с индексами Миллера обозначают как (110)[001]. В частности, настоящее изобретение предлагает способ получения электротехнической стали с зерном, ориентированным в плоскостях (110)[001], из тонкой полосы, такой как непрерывно литая тонкая полоса. Эта тонкая непрерывно литая полоса подвергается обработке с целью ускорения рекристаллизации в направлении от поверхностного слоя полосы (S=0) на глубину в пределах четверти толщины полосы (S=0,2-0,3). В данном случае термин S используется в качестве указателя положения плоскости по толщине полосы или листа. В обозначении, применяемом в настоящем описании, позиция S=0 относится к положению по толщине плоскости, расположенной на поверхности, или равной 0% толщины полосы; S=0,2-0,3 относится к положению по толщине плоскости, находящейся на глубине, составляющей от 20% до 30% толщины полосы; и S=0,5 относится к положению по толщине плоскости, находящейся на середине толщины полосы.

Электротехническая сталь с ориентированным зерном находит широкое применение в качестве материала для сердечников в различных электрических машинах и устройствах, в особенности в трансформаторах, в которых могут использоваться сильно ориентированные магнитные свойства, созданные по направлению листа, параллельному направлению прокатки листа. Типичными сферами применения электротехнической стали с ориентированным зерном являются магнитные сердечники силовых трансформаторов, распределительных трансформаторов, крупных генераторов и самых разных мелких трансформаторов. Конфигурация сердечников может включать в себя срезанные плоские пластины, ленточные сердечники, сегментные пластины и некоторые пластины типов «Е» и «I».

Рабочие характеристики электротехнической стали с ориентированным зерном обычно характеризуются магнитной характеристикой, которую называют потери в сердечнике и которая является показателем потерь мощности в процессе намагничивания в поле переменного тока. Потери в сердечнике являются электрической энергией, которая растрачивается в стальном сердечнике, не совершая никакого вклада в работу устройства. Потери в сердечнике выражаются в ваттах на килограмм в системе единиц СИ и в ваттах на фунт в английской системе мер. На потери в сердечнике электротехнической стали с ориентированным зерном могут оказать влияние объемное удельное сопротивление листа и технические характеристики готового листа, такие как толщина листа, равномерность кристаллографической текстуры (110)[001] листа, а также внутренние и внешние факторы, которые влияют на расстояние между границами структурных составляющих, такие как размер зерен (110)[001] готового листа, наличие вызывающего напряжение покрытия на готовом листе или применение вторичной обработки, такой как лазерный скрайбинг поверхности готового листа.

Производство электротехнической стали с ориентированным зерном требует создания энергических и прогнозируемых условий, при которых осуществляется рост вторичного зерна. Два предварительных условия для развития равномерной ориентации зерна в плоскостях (110)[001] заключаются в том, что, во-первых, стальной лист должен обладать структурой рекристаллизованных зерен перед высокотемпературной частью заключительного этапа отжига, когда происходит процесс, известный как рост вторичного зерна; и, во-вторых, в наличии ингибитора роста зерна с целью ограничения роста первичного зерна на заключительном этапе отжига вплоть до практического завершения роста вторичного зерна. Первое предварительное условие требует, чтобы стальной лист и, в частности, поверхностные и близкие к поверхности области стального листа имел структуру рекристаллизованного зерна и кристаллографическую структуру, подходящие для роста вторичного зерна. Зерна (110)[001] при сильном росте вторичного зерна обычно располагаются в этих поверхностных и близких к поверхности областях листа. Второе предварительное условие требует подавления роста первичного зерна, допуская поглощение этих первичных зерен растущими зернами (110)[001]. Диспергирование мелких частиц, таких как сульфиды и/или селениды марганца, нитриды алюминия или то и другое вместе, являются эффективным и хорошо известным средством подавления роста первичного зерна.

Электротехнические стали с ориентированным зерном характеризуются также типом используемых ингибиторов роста зерна, применяемыми операциями обработки и уровнем полученных магнитных свойств. Обычно электротехнические стали с ориентированным зерном подразделяются на два класса, с обычным (или правильным) ориентированным зерном и ориентированным зерном с высокой проницаемостью, основываясь на уровне магнитной проницаемости, полученной в готовом стальном листе.

На магнитную проницаемость электротехнической стали с ориентированным зерном оказывает влияние равномерность ориентации кристаллов в готовом стальном листе. Обработка электротехнической стали с ориентированным зерном ведет к тому, что большая часть зерен располагается таким образом, что ребра единичных кубов, образующих каждое зерно, выравниваются параллельно направлению прокатки в положении «куб на ребре» с диагоналями грани, выровненными в поперечном направлении. Поскольку каждый куб легче всего намагничивается вдоль своего ребра, в направлении [001], магнитные свойства электротехнической стали с ориентированным зерном обычно являются наилучшими в направлении прокатки. Диагональ грани в направлении [110] каждого куба обычно намагничивается с большим трудом, чем ребро куба или диагональ куба, и направление [111] обычно является наиболее трудным для намагничивания. Таким образом, в типичной электротехнической стали с ориентированным зерном магнитные свойства обычно являются наилучшими в направлении прокатки, хуже в направлении под углом 90° к направлению прокатки, и хуже всего в направлении под углом 55°. Магнитная проницаемость электротехнической стали с ориентированным зерном, которую обычно измеряют при плотности магнитного поля 796 А/м, обеспечивает измерение равномерности ориентации зерна в плоскостях (110) [001] в направлении прокатки готового стального листа.

Обычная электротехническая сталь с ориентированным зерном обычно имеет измеренную при плотности магнитного поля 796 А/м магнитную проницаемость в пределах от 1700 до 1880. Обычные электротехнические стали с ориентированным зерном часто содержат марганец и серу (и/или селен), которые в сочетании образуют основной ингибитор роста зерна, и подвергаются одной или двум операциям холодного обжатия с операцией отжига, которую обычно выполняют между операциями холодного обжатия. Содержание алюминия обычно составляет менее 0,005%, причем для дополнения системы ингибиторов с целью подавления роста зерна могут использоваться другие элементы, такие как мышьяк, медь, бор или азот. В технике хорошо известны обычные электротехнические стали с ориентированным зерном. В патентах США 5288735 и 5702539, включенных в качестве ссылки, описаны примеры процессов производства обычной электротехнической стали с ориентированным зерном.

Электротехническая сталь с ориентированным зерном и высокой проницаемостью обычно имеет измеренную при плотности магнитного поля 796 А/м магнитную проницаемость в пределах от 1880 до 1980. Электротехническая сталь с ориентированным зерном с высокой проницаемостью обычно содержит алюминий и азот, которые в сочетании образуют основной ингибитор роста зерна и подвергаются одной или двум операциям холодного обжатия с операцией отжига, которую обычно выполняют перед завершающей операцией холодного обжатия. Возможно применение других добавок для дополнительного подавления роста зерна в фазе нитрида алюминия. Такие добавки могут включать в себя марганец, серу и/или селен, олово, мышьяк, медь или бор. В технике хорошо известны обычные электротехнические стали с ориентированным зерном и высокой проницаемостью. В патентах США 3853641 и 3287183, включенных в качестве ссылки, описаны в качестве примера процессы производства электротехнической стали с ориентированным зерном и высокой проницаемостью.

Обычно электротехническую сталь с ориентированным зерном производят, используя в качестве исходного материала слитки или непрерывно литые слябы. При использовании этих способов производства происходит изготовление электротехнической стали с ориентированным зерном, причем исходные непрерывно литые слябы или слитки нагревают до повышенной температуры, обычно в диапазоне от приблизительно 2192°F (1200°С) до приблизительно 2552°F (1400°C), и методом горячей прокатки прокатывают их в полосу, обычно толщиной от приблизительно 0,06 дюйма (1,5 мм) до приблизительно 0,16 дюйма (4,0 мм), пригодную для дальнейшей обработки.

Повторный нагрев заготовок ведет к растворению ингибиторов роста зерна, которые затем осаждаются в форме тонкой диспергированной фазы ингибитора роста зерна. Осаждение ингибитора может осуществляться во время или после операции горячей прокатки, отжига горячекатаной полосы и/или отжига холоднокатаной полосы. При производстве электротехнической стали с ориентированным зерном возможно применение обжимной прокатки сляба или слитка перед подогревом сляба или слитка при подготовке к горячей прокатке. В патентах США 3764406 и 4718951, включенных в качестве ссылки, описаны в качестве примера способы обжимной прокатки, подогрева слябов и горячей прокатки полосы, применяемые при производстве электротехнической стали с ориентированным зерном.

Кроме того, полоса обычно подвергается одной или нескольким операциям холодного обжатия. Между множеством операций холодного обжатия полосу подвергают отжигу. Конечным результатом такой обработки является тонкий листовой материал, обычно толщиной от приблизительно 0,06 дюйма (1,5 мм) до приблизительно 0,16 дюйма (4,0 мм), пригодный для дальнейшей обработки.

Типовые, обычные способы, применяемые для обработки электротехнической стали с ориентированным зерном, могут включать высокотемпературный отжиг, протравливание горячекатаной или горячекатаной и отожженной полосы, одну или несколько операций холодной прокатки, операцию отжига между операциями холодной прокатки и операцию обезуглероживающего отжига между операциями холодной прокатки или после холодной прокатки с достижением окончательной толщины. Затем на подвергнутую обезуглероживанию полосу наносят разделительное покрытие для отжига и подвергают высокотемпературному заключительному отжигу, при котором возникает зерно с ориентацией в плоскостях (110)[001].

Процесс непрерывного литья полосы обладает тем преимуществом при производстве электротехнической стали с ориентированным зерном, что позволяет устранить ряд обычных производственных операций, применяемых при производстве полосы, пригодной для дальнейшей обработки. Устройства и способы непрерывного литья полосы из углеродистой стали и нержавеющей стали хорошо известны в технике, например, из патентов США №№6257315; 6237673; 6146366; 6152210; 6129136; 6032722; 5983981; 5924476; 5871039; 5816311; 5810070; 5720335; 5477911; 5049204.

При использовании процесса непрерывного литья полосы по меньшей мере один разливочный валок и, предпочтительно, два вращающихся в противоположных направлениях разливочных валка используются для производства полосы толщиной менее чем приблизительно 0,39 дюйма (10 мм) и, предпочтительно, толщиной менее чем приблизительно 0,20 дюйма (5 мм) и, еще более предпочтительно, толщиной менее чем приблизительно 0,12 дюйма (3 мм). Необязательные производственные операции могут включать в себя, не ограничиваясь перечисленным, литье слябов или слитков, подогрев слябов или слитков, прокатку слябов или слитков на обжимном стане, горячую черновую и/или чистовую прокатку полосы. Более того, при комбинированном использовании горячей прокатки и непрерывного литья тонкой полосы при производстве углеродистой стали и нержавеющей стали сводится к минимуму горячее обжатие.

Как хорошо известно в технике в отношении углеродистой и нержавеющей стали, применение горячего обжатия к тонкой непрерывно литой полосе может быть полезным для улучшения характеристик поверхности готовой полосы. Тонкая непрерывно литая полоса часто обладает усадочной пористостью, которую нужно закрыть для получения полосы с нужными физическими и механическими свойствами. Кроме того, при непрерывной разливке полосы часто применяются текстурированные разливочные валки. Шероховатость поверхности полосы непосредственно после разливки отражает шероховатость поверхности разливочных валков, делая эту поверхность менее желательной для многих областей применения, в которых требуется гладкая, высококачественная поверхность.

Применение непрерывного литья полосы к производству электротехнической стали с ориентированным зерном отличается от приготовленных с использованием непрерывного литья полосы нержавеющей стали и углеродистой стали из-за различных технических требований к структуре зерна, текстуре и ингибиторам роста зерна (таким как MnS, MnSe, AlN и т.п.), что является предварительными условиями для получения нужной текстуры (110)[001] в процессе роста вторичного зерна. Таким образом, настоящее изобретение предлагает способ производства полосы, пригодной для дальнейшей обработки с целью получения высококачественной электротехнической стали с зерном, ориентированным в плоскостях (110)[001], из тонкого непрерывно литого слитка или полосы.

Настоящее изобретение предлагает способ производства полосы, пригодной для дальнейшей обработки с целью получения электротехнической стали с зерном, ориентированным в плоскостях (110)[001], который включает в себя стадии:

a) получения непрерывно литой полосы толщиной приблизительно 0,39 дюйма (10 мм) или менее;

b) горячей прокатки непрерывно литой полосы;

c) отжига горячекатаной полосы; и

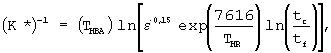

d) достижения показателя деформации/рекристаллизации (K*)-1≥ приблизительно 6500;

причем:

где ТНВА - температура отжига полосы (в градусах Кельвина),

thr - температура горячей прокатки полосы (в градусах Кельвина),

ε - интенсивность деформации при горячей прокатке,

tс - первоначальная толщина полосы перед горячей прокаткой, и

tf - окончательная толщина полосы после горячей прокатки.

Далее изобретение поясняется при помощи чертежей:

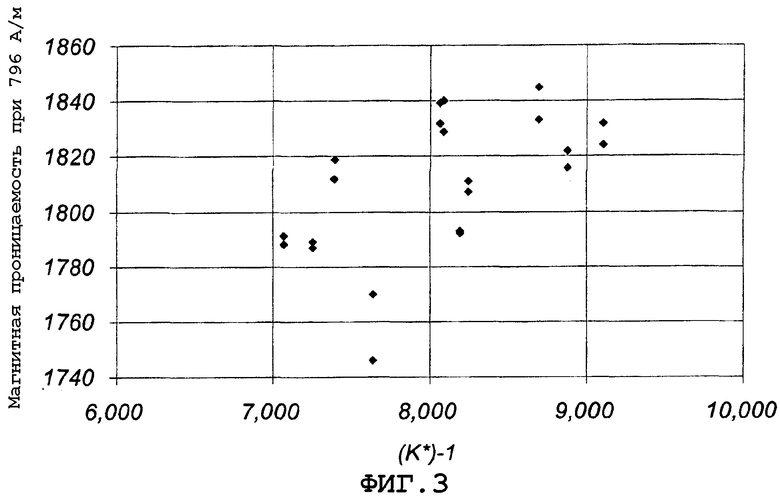

на фиг.1 графически представлена проницаемость Н-10 в зависимости от обжатия на второй стадии холодного обжатия (истинная деформация) образцов из Примера 1;

на фиг.2 графически представлена магнитная проницаемость при 796 А/м в зависимости от холодного обжатия до окончательной толщины, %, из Примера 1;

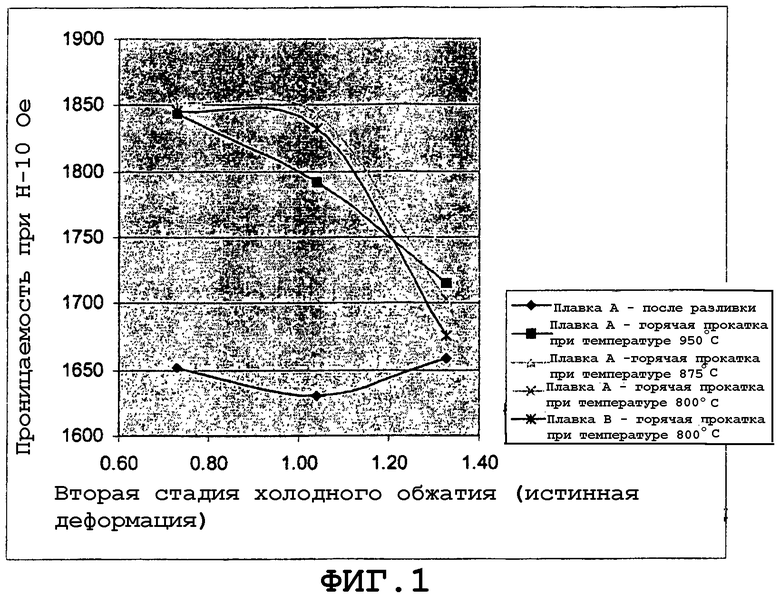

на фиг.3 графически представлена магнитная проницаемость при 796 А/м в зависимости от расчетного параметра деформации/рекристаллизации, (К*)-1 из Примера 2.

Производство высококачественного листа из электротехнической стали с зерном, ориентированным в плоскостях (110)[001], требует, чтобы перед началом роста вторичного зерна стальной лист имел рекристаллизованную микроструктуру, состоящую из зародышей зерен, которые будут формировать вторичные зерна (110)[001] внутри основы из первичных зерен с иной ориентацией, которая легко поглощается растущими вторичными зернами (110)[001]. Известно, что при непрерывной разливке слябов обычной толщины развитие микроструктуры и текстуры начинается в процессе подогрева слябов и горячей прокатки полосы. Известно также, что присутствие в микроструктуре горячекатаной полосы большой доли нерекристаллизованных (или «устойчивых») зерен может ослабить развитие нужной ориентации в плоскостях (110)[001] в готовом листе из электротехнической стали с ориентированным зерном.

Эта проблема может оказаться особенно острой при использовании одностадийного процесса холодного обжатия, который может привести к образованию зерен с ухудшенной текстурой, в особенности в отношении плоскостей (110)[001], по сравнению со случаями применения двух или более операций холодного обжатия и отжига. Микроструктура и текстура рекристаллизации поверхностного (S=0) и близкого к поверхности (S=0,2-0,3) слоев особенно важны, поскольку именно в этих областях наиболее вероятно инициирование роста вторичного зерна.

Исследования микроструктуры обычной электротехнической стали с ориентированным зерном, изготовленной с использованием образцов тонкой непрерывно литой полосы показывают, что без выполнения операций горячего или холодного обжатия, во время отжига непрерывно литой полосы не удается достичь достаточной рекристаллизации. Тонкая непрерывно литая полоса, подвергнутая операции горячей прокатки при температуре около 1697°F (925°C), может иметь недостаточную рекристаллизацию поверхностного (S=0) и близкого к поверхности (S=0,2-0,3) слоев после отжига при температуре около 1832°F (1000°C). Эти образцы, будучи обработаны в ходе одной или двух стадий холодного обжатия, не проявляли активного роста вторичного зерна и обычно обладают измеренной при 796 Вт/м проницаемостью менее 1800.

Использование должного сочетания температуры горячей прокатки и степени обжатия может обеспечить существенную рекристаллизацию поверхностного и близкого к поверхности слоев литой, горячекатаной и отожженной полосы. Эти образцы, будучи обработаны на одной или двух стадиях холодного обжатия, проявляют активный рост вторичного зерна и могут обычно обладать измеренной при 796 А/м магнитной проницаемостью в пределах от 1820 до 1850.

Разработана математическая модель, которая описывает, каким образом условия обработки, применяемые при непрерывной разливке, горячей прокатке и отжига, оказывают влияние на показатели деформации и рекристаллизации тонкой непрерывно литой, горячекатаной и отожженной полосы. Эта модель описывает взаимосвязи между параметрами процесса, что позволяет производить тонкую заготовку, в частности тонкую непрерывно литую полосу, обладающую сильно рекристаллизованной микроструктурой и предназначенную для дальнейшей обработки с превращением в лист из электротехнической стали с ориентированным зерном.

Способ, являющийся предметом настоящего изобретения, способствует определению параметров обработки и требований, включая толщину непрерывно литой полосы, температуру, при которой непрерывно литую полосу подвергают прокатке, степень обжатия и скорость обжатия в процессе горячей прокатки, и температуру, применяемую для отжига непрерывно литой и горячекатаной полосы, которая может обеспечить получение микроструктуры с достаточной рекристаллизацией перед холодной прокаткой. Способ, являющийся предметом настоящего изобретения, способствует определению требований к технологическому процессу при непрерывном литье полосы, горячей прокатке, холодной прокатке и отжигу при высокой температуре, необходимых для производства полосы нужной толщины. При использовании настоящего изобретения можно определить параметры, необходимые для достижения высокой производительности, в особенности в процессе непрерывного литья полосы. Разработка концепции модели деформации/рекристаллизации частично основывается на математической модели, описанной в патенте США US 4718951, включенном в качестве ссылки. Модель была направлена на оптимизацию рекристаллизации в непрерывно литом слябе большой толщины.

В способе, являющемся предметом настоящего изобретения, тонкая непрерывно литая полоса может быть подвергнута горячей прокатке и отжигу с целью получения полосы, пригодной для дальнейшей обработки для получения электротехнической стали с ориентированным зерном, обладающей превосходными магнитными свойствами. Горячая прокатка и отжиг могут выполняться как две отдельные операции, или же они могут производиться как двойная операция. Улучшенные магнитные свойства могут быть получены, когда условия горячей прокатки и отжига в горячей зоне обеспечивают существенную рекристаллизацию литой микроструктуры перед холодной прокаткой с достижением окончательной толщины.

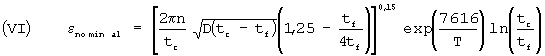

В одном варианте реализации настоящего изобретения моделируются условия деформации при горячей прокатке с целью определения требований к горячей деформации, при которых энергии деформации, приложенной при горячей прокатке, оказывается достаточно для прохождения обширной рекристаллизации непрерывно литой полосы. Эта модель описана в уравнениях (I)-(VII).

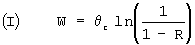

Энергия деформации, приложенная при прокатке, может быть рассчитана как:

,

,

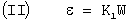

где W - работа, затраченная при прокатке, θс - вынужденный предел текучести стали и R - степень обжатия, достигнутая при прокатке и выраженная в долях единицы, т.е. как начальная толщина непрерывно литой полосы (tc в мм), разделенная на окончательную толщину непрерывно литой и горячекатаной полосы (tf в мм). Действительная деформация при горячей прокатке может быть рассчитана как

где ε - действительная деформация, a K1 - постоянная. Объединение формулы I и формулы II позволяет рассчитать действительную деформацию при горячей прокатке как

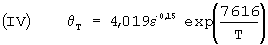

Вынужденный предел текучести, θс, относится к пределу текучести непрерывно литой стальной полосы при горячей прокатке. При горячей прокатке упругое восстановление формы происходит динамически, и, таким образом, считается, что при использовании способа, являющегося предметом изобретения, динамическое упрочнение при горячей прокатке не происходит. Однако предел текучести заметно зависит от температуры и интенсивности деформации, и заявители настоящим включают решение, основанное на зависимости Зенера-Холлмэна, согласно которому предел текучести рассчитывают, основываясь на температуре деформации и интенсивности деформации, которую называют также скоростью деформации, имеющее следующую форму:

,

,

где θт - предел текучести стали во время прокатки с поправкой на температуру и скорость деформации,  - скорость деформации и Т - температура, в градусах Кельвина, стали в процессе прокатки. В целях настоящего изобретения θT из формулы (IV) заменяется на θс из формулы (III) с целью получить:

- скорость деформации и Т - температура, в градусах Кельвина, стали в процессе прокатки. В целях настоящего изобретения θT из формулы (IV) заменяется на θс из формулы (III) с целью получить:

,

,

где К2 - постоянная.

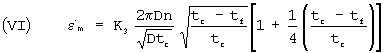

Принимая градиенты деформации при прокатке тонкой полосы как общие, часто бывает трудно определить удельную скорость деформации поверхностного (S=0) и близкого к поверхности (S=0,2-0,3) слоев полосы. Соответственно формула (VI) применяется для получения упрощенного способа расчета средней скорости деформации  при горячей прокатке в виде:

при горячей прокатке в виде:

где D - диаметр рабочего валка в мм, n - скорость вращения валка в оборотах в секунду и К3 - постоянная. Указанные выражения можно преобразовать и упростить путем замены  из формулы (VI) на

из формулы (VI) на  из формулы (V) и присвоив значение 1 постоянным K1, K2 и К3, благодаря чему номинальную деформацию при горячей прокатке, εnominal, можно вычислить так, как показано в формуле (VII):

из формулы (V) и присвоив значение 1 постоянным K1, K2 и К3, благодаря чему номинальную деформацию при горячей прокатке, εnominal, можно вычислить так, как показано в формуле (VII):

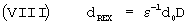

Заключительным компонентом модели является зависимость между номинальной деформацией при горячей прокатке, εnominail, примененной к непрерывно литой полосе согласно формуле (VII), и размером рекристаллизованного зерна, dREX, полосы после отжига. Основываясь на установленном принципе рекристаллизации, показанном в формуле (VIII), на размер рекристаллизованного зерна, dREX, оказывает также влияние первоначальный размер d0 зерна непрерывно литой полосы и скорость формирования зародышей рекристаллизации и роста зерна D:

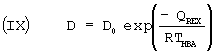

Кроме того, скорость формирования зародышей рекристаллизации и роста зерна D зависит от процесса диффузии в стали при отжиге и, таким образом, зависит от энергии активации рекристаллизации и роста зерна, QREX, и температуры отжига, ТНВА, как показано в формуле (IX):

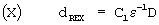

где R - постоянная Больцмана и D0 - эталонное значение скорости диффузии железа. Для целей настоящего изобретения обнаружено, что изменения d0 не имеют большого значения и d0 можно удалить из формулы (VIII), что позволяет сократить формулу (VIII) до:

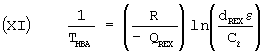

где C1 является постоянной. Для приведения к единой модели деформации/рекристаллизации D из формулы (IX) подставляется в формулу (VIII), которая может быть преобразована в формулу (XI):

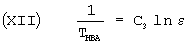

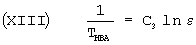

где С2 является постоянной. Принимая размер рекристаллизованного зерна как постоянный, формулу (XI) можно сократить до

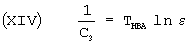

где С3 является единой постоянной, объединяющей R, QREX, dREX и C2. Формулу (XII) можно преобразовать в:

или

или

Номинальную деформацию при горячей прокатке, εnominal из формулы (VII), можно затем подставить в формулу (XIV) для того, чтобы получить:

где (К*)-1 определяется как показатель деформации/рекристаллизации.

В варианте реализации настоящего изобретения показатель деформации/рекристаллизации (К*)-1 превышает или составляет приблизительно 7000. В другом варианте реализации показатель деформации/рекристаллизации (К*)-1 превышает или составляет приблизительно 8000.

В варианте реализации настоящего изобретения отжиг непрерывно литой и отожженной полосы может осуществляться посредством непрерывного отжига полосы, при котором горячекатаную полосу обычно нагревают до температуры, превышающей приблизительно 1472°F (800°C). В другом варианте реализации горячекатаную полосу обычно нагревают до температуры, превышающей приблизительно 1832°F (1000°C), на период менее чем приблизительно 10 минут.

Согласно способу, являющемуся предметом настоящего изобретения, полосу или ленту толщиной приблизительно 0,39 дюйма (10 мм) или менее отливают любым способом, известным в технике и, более предпочтительно, способом непрерывного литья полосы в сдвоенных валках. В одном варианте реализации настоящего изобретения непрерывно литую полосу подвергают быстрому охлаждению в соответствии со способом, описанным в одновременно находящейся на рассмотрении заявке на патент, озаглавленной как «Способ непрерывной разливки полосы из электротехнической стали с контролируемым оросительным охлаждением», поданной 13 сентября 2002 г, и притязающей на приоритет из патентной заявки с порядковым №60/318971, поданной 13 сентября 2001 г.

Согласно способу, являющемуся предметом настоящего изобретения, непрерывно литая полоса может непосредственно охлаждаться до температуры, требующейся для горячей прокатки, предпочтительно за один проход, или же по желанию непрерывно литая и охлажденная полоса может быть повторно нагрета до нужной для горячей прокатки температуры. Повторный нагрев непрерывно литой полосы перед горячей прокаткой может быть полезен в том отношении, что позволяет уменьшить или устранить любые температурные градиенты, внесенные в полосу во время охлаждения после литья полосы или любого вторичного охлаждения. Непрерывно литая и горячекатаная полоса затем подвергается отжигу, другому процессу, хорошо известному в технике, с целью осуществления существенной рекристаллизации зеренной структуры. Процессы горячей прокатки и отжига должны позволить получить показатель деформации/рекристаллизации (К*)-1, который превышает или составляет приблизительно 6500.

Описанные выше процессы могут осуществляться как отдельные процессы, или комбинироваться полностью или частично в форме непрерывной последовательности процессов.

Пример 1

Ряд лабораторных плавок выплавили с получением химических составов, указанных в таблице I. Сталь нагревали до температуры в пределах от приблизительно 1525°С до 1565°С, отливали в форме тонкого листа толщиной приблизительно 2 или 3 мм и подвергали быстрому охлаждению до температуры ниже 700°С.

Лист подвергают обработке двумя способами. Лист толщиной 2 мм подвергают дальнейшей обработке в литом состоянии после отжига при температуре 1050°С, в то время как лист толщиной 3 мм подвергают горячей прокатке до номинальной толщины в 2 мм при условиях, указанных в таблице II.

Образцы непрерывно литой полосы, подвергнутые горячей прокатке перед отжигом, сначала нагревали до температуры около 1035°С в неокислительной атмосфере и охлаждали на воздухе перед горячим обжатием в ходе одного прохода в пределах приблизительно 30%, приблизительно 40%, приблизительно 50% при температуре в диапазоне от приблизительно 815°С, приблизительно 900°С, и приблизительно 980°С. Полученную горячекатаную полосу перед дальнейшей обработкой подвергали отжигу при температуре 1050°C, дающему значения (К*)-1, показанные в таблице II.

После отжига и непрерывно литые без горячей прокатки и непрерывно литые и горячекатаные образцы подвергали холодной прокатке до промежуточной толщины около 0,45 мм или около 0,60 мм. Промежуточные холоднокатаные образцы подвергали промежуточному отжигу при температуре около 980°C и дальнейшей холодной прокатке до окончательной толщины около 0,27 мм.

Холоднокатаные образцы подвергали затем обезуглероживающему отжигу во влажной водородно-азотной атмосфере при температуре около 875°C в течение времени, достаточного для снижения содержания углерода до менее чем 0,0025%, наносили на них при отжиге разделительное покрытие, состоящее главным образом из оксида магния. Обезуглероженные листы с покрытием подвергали затем заключительной операции высокотемпературного отжига в водородной атмосфере, нагревая их до температуры приблизительно 1150°C и выдерживая при ней около 15 часов с целью осуществления роста вторичного зерна и удаления из готового листа из электротехнической стали с ориентированным зерном примесей типа серы или азота, после чего образцы подвергали испытаниям на магнитную проницаемость при 796 А/м, результаты которых показаны на фиг.1.

Эти результаты показывают, что на образцах, полученных непосредственной обработкой непрерывно литой и отожженной полосы, может быть получен слабый рост вторичного зерна; однако, при использовании способа горячего обжатия согласно настоящему изобретению непрерывно литая, горячекатаная и отожженная полоса обладает при 796 А/м очень хорошей и постоянной магнитной проницаемостью и потерями в сердечнике, типичными для обычного листа из электротехнической стали с ориентированным зерном толщиной 0,27 мм. Данные о магнитной проницаемости также представлены на фиг.2, которые далее показывают, что значение (К*)-1, превышающее или равное приблизительно 6500, может обеспечить стабильный рост вторичного зерна и что использование (К*)-1, значение которого превышает приблизительно 7000, обеспечивает гораздо более энергичный рост вторичного зерна.

Пример 2

Выплавляли сталь с химическим составом, указанным в таблице III, нагревали до температуры, превышающей приблизительно 1565°С, и отливали в форме тонкого листа толщиной около 2,7 мм с использованием установки непрерывного литья полосы со сдвоенными валками. После выхода полосы из установки непрерывного литья полосу охлаждали со скоростью менее чем приблизительно 15°С в секунду до температуры около 1230°С, после чего непрерывно литую полосу подвергали быстрому охлаждению со скоростью около 100°С в секунду до температуры ниже приблизительно 700°С. Непрерывно литую полосу затем сматывали в рулон при температуре ниже приблизительно 650°С и затем охлаждали до комнатной температуры.

Химический состав плавок - все элементы приведены в массовых процентах

Непрерывно литой лист резали на ряд образцов для лабораторных испытаний, при которых листы нагревали до температуры около 1025°С в неокислительной атмосфере, охлаждали на воздухе до различных температур и подвергали горячей прокатке в один проход с различными обжатиями, показанными в таблице IV. Полученные горячекатаные листы затем подвергали отжигу при температуре около 1050°С, получая значения (К*)-1 в пределах от приблизительно 7000 до приблизительно 9000. После отжига в зоне горячих состояний образцы подвергали холодной прокатке до достижения промежуточной толщины около 0,56 мм, отжигу при температуре около 980°С и дальнейшей холодной прокатке до окончательной толщины около 0,27 мм. Холоднокатаные образцы подвергали затем обезуглероживающему отжигу во влажной водородно-азотной атмосфере при температуре около 875°С в течение времени, достаточного для снижения содержания углерода до менее чем 0,0025%, нанося на них при отжиге разделительное покрытие, состоящее главным образом из оксида магния (MgO). Обезуглероженные листы с покрытием подвергали затем заключительной операции высокотемпературного отжига в водородной атмосфере, нагревая их до температуры приблизительно 1150°С и выдерживая при ней около 15 часов с целью осуществления роста вторичного зерна и удаления из готового листа из электротехнической стали с ориентированным зерном примесей типа серы или азота, после чего образцы подвергали испытаниям на магнитную проницаемость при 796 А/м, результаты которых показаны в таблице IV.

Эти результаты показывают, что в образцах, полученных из отлитой в сдвоенных валках полосы, подвергнутой далее горячей прокатке и отжигу согласно способу, являющемуся предметом настоящего изобретения, может быть получен хороший рост вторичного зерна. Как показано в таблице IV, непрерывно литая, горячекатаная и отожженная полоса согласно настоящему изобретению обладает при 796 А/м очень хорошей и постоянной магнитной проницаемостью и потерями в сердечнике, типичными для обычного листа из электротехнической стали с ориентированным зерном толщиной 0,27 мм. Данные о магнитной проницаемости, представленные на фиг.3, показывают, что увеличение значения (К*)-1 выше приблизительно 6500 может обеспечивать более стабильный рост вторичного зерна.

Эти результаты показывает, что активный рост вторичного зерна может быть получен благодаря использованию способа, являющегося предметом настоящего изобретения, при котором непрерывно литая, горячекатаная и отожженная полоса может быть использована для производства полосы из электротехнической стали с хорошими магнитными свойствами.

Изобретение относится к области производства полосы, предназначенной для дальнейшей обработки и получения электротехнической стали с зерном, ориентированным в плоскостях (110)[001]. Непрерывно литую тонкую полосу подвергают горячей прокатке и отжигу для рекристаллизации структуры. Параметры технологического процесса подбирают таким образом, чтобы показатель деформации/рекристаллизации (К*)-1≥ приблизительно 6500. Показатель получен по формуле (К*)-1=(THBA)ln[ε·0,15exp(7616/THR)ln(tc/tf)], где TНВА - температура отжига полосы (в градусах Кельвина), THR - температура горячей прокатки полосы (в градусах Кельвина), ε - интенсивность деформации при горячей прокатке, tc - первоначальная толщина полосы перед горячей прокаткой и tf - окончательная толщина полосы после горячей прокатки. 4 табл., 3 ил.

a) получения непрерывно литой полосы толщиной приблизительно 0,39 дюйма (10 мм) или менее;

b) горячей прокатки непрерывно литой полосы;

c) отжига горячекатаной полосы; и

d) достижения показателя деформации/рекристаллизации (K*)-1≥ приблизительно 6500, причем

где

где

ТНВА - температура отжига полосы (в градусах Кельвина);

tHR- температура горячей прокатки полосы (в градусах Кельвина);

ε - интенсивность деформации при горячей прокатке;

tc - первоначальная толщина полосы перед горячей прокаткой, мм;

tf - окончательная толщина полосы после горячей прокатки, мм.

| US 4718951 А, 12.01.1988 | |||

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| Способ получения флотационного реагента-собирателя | 1975 |

|

SU539858A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2142019C1 |

Авторы

Даты

2006-10-10—Публикация

2002-09-13—Подача