Область техники, к которой относится изобретение

Настоящее изобретение относится к производству содержащих кремний трансформаторных листов для электрических применений, имеющих высокий уровень анизотропии и превосходные магнитные характеристики вдоль направления прокатки полос; такие листы известны как текстурованные трансформаторные листы.

Текстурованные трансформаторные листы могут применяться, в частности, для изготовления сердечников электрических трансформаторов, используемых в полном цикле по производству и передаче электроэнергии (от производственной установки до конечных потребителей).

Уровень техники

Как известно, магнитными характеристиками, классифицирующими эти материалы, являются магнитная проницаемость в исходном направлении (кривая намагничивания в направлении прокатки прокатываемых заготовок) и потери мощности, главным образом рассеиваемой в форме тепла в результате приложения альтернативного электромагнитного поля (по европейским условием - 50 Гц) в том же самом исходном направлении, в котором течет магнитный поток, и при рабочей индукции трансформатора (обычно, измеренные потери мощности составляют 1,5-1,7 тесла). Текстурованные листы, выпускаемые промышленным способом и представленные на рынке, имеют различные степени качества. Листы с наилучшими степенями качества имеют очень небольшую толщину (потери мощности прямо пропорциональны толщине прокатанных заготовок) и превосходную магнитную проницаемость; за счет приложения магнитного поля 800 ампер-виток/метр получают значение магнитной индукции B800>1,8 тесла, и для лучших изделий - до B800>1,9 тесла.

Превосходные магнитные свойства, получаемые с помощью этих изделий, строго определены, наряду с химическим составом сплава (Si>3% - кремний увеличивает электрическое удельное сопротивление и, таким образом, уменьшает магнитные потери) и наряду с толщиной прокатываемых заготовок (магнитные потери прямо пропорциональны толщине прокатываемых участков) и наряду с отличительной микроструктурой, образующей поликристаллическую металлическую матрицу готовых изделий. В частности, металлическая матрица готовых листов должна включать в себя наименьшее возможное количество таких элементов, как углерод, азот, сера, кислород, которые могут образовывать небольшие включения (вторые фазы), взаимодействуя при перемещении со стенками магнитных доменов во время циклов намагничивания и увеличивая потери; ориентация отдельных металлических кристаллов должна приводить к получению сеткообразного направления <100> (согласно индексам Миллера), соответствующего сеткообразному направлению ферритных кристаллов, которые должны легче намагничиваться после максимально возможного выравнивания в направлении прокатки.

Лучшие промышленные изделия имеют крайне специфическую кристаллическую структуру (статистическое распределение ориентации отдельных кристаллов) с угловой дисперсией направлений <100> отдельных кристаллов относительно направления прокатки, содержащихся в угловом конусе 3-4°. Такой специальный уровень кристаллической текстуры приближается к пределам, которые могут быть теоретически получены в поликристалле. Дополнительные уменьшения вышеуказанного углового конуса дисперсии могут быть получены за счет уменьшения плотности кристаллов в матрице и соответственного увеличения среднего размера зерен. В результате уравнивания функциональных характеристик изделия, даже за счет улучшения характеристики проницаемости магнитного поля в исходном направлении, это приводит к увеличению потерь мощности из-за увеличенного влияния, так называемых аномальных динамических магнитных потерь, которые хорошо известны специалистам в этой области и которые повышаются с увеличением размера кристаллических зерен металлической матрицы. Кроме того, при увеличении размера кристаллических зерен ухудшаются механические свойства изделий (увеличение хрупкости).

Даже если у изготовителей трансформаторов имеются в наличии материалы высокого уровня качества с превосходными магнитными свойствами, характерными для текстурованных листов высшего качества ((HGO - текстурованные лист с высокой проницаемостью), в большинстве случаев для изготовления внутренних компонентов электрических машин они используют текстурованный лист (CGO - стандартный текстурованный лист) низкого качества, имеющий меньшую стоимость.

Таким образом, в сталелитейной промышленности существует необходимость в разработке новых способов производства этих изделий, в результате чего можно будет снизить производственные расходы на изделия с превосходными магнитными свойствами за счет упрощения производственных циклов и увеличения физических и магнитных параметров.

В последнее время были созданы процессы и технологии производства этих изделий, обеспечивающие затвердевание сплава Fe-Si в литых изделиях, толщина которых близка к толщине готового изделия (от тонкого сляба до литья полосы (как описано в WO 9848062, WO 9808987, WO 9810104, WO 0250318, WO 0250314, WO 0250315)), при этом обеспечиваются преимущества в усовершенствовании циклов и уменьшении производственных расходов.

Производство текстурованных листов основано на приготовлении сплава Fe-Si, который затвердевает в виде отливки, сляба или непосредственно полосы для производства горячих полос толщиной, как правило, 1,5-3,5 мм, из сплава, состав которого отличается содержанием более 3% Si (но менее 4% из-за увеличения механической хрупкости, связанной с содержанием кремния, что существенно влияет на промышленную применимость полуфабрикатов и готовых изделий), и содержанием в строгих пределах нескольких элементов, необходимых для обеспечения распределения частиц вторых фаз (сульфидов, селенидов, нитридов и т.д.), которые в последний момент производственного процесса (термическая обработка прокатанной полосы окончательной толщины) должны обеспечивать разделяющее действие при перемещении краев зерен металлической матрицы после первичной рекристаллизации. Толщина горячекатаных заготовок с помощью холодной прокатки уменьшается до значений, обычно составляющих 0,50-0,18 мм. Специальная текстура строго связана со структурой и текстурой, получаемой в результате холодного деформирования горячих полос. Сначала выполняется термообработка, которая позволяет выполнить первичную рекристаллизацию, и в завершении выполняется статический отжиг полос до очень высокой температуры (до 1200°C), во время которого частицы второй фазы замедляют рост зерна до затормаживания между 800°C и 900°C, чтобы затем обеспечить (когда вторые фазы начинают растворяться или их количество уменьшается) выборочный и анормальный рост некоторых зерен, существующих в матрице с кристаллографической ориентацией, близкой к [110] <001> (по Миллеру) и известных, как зерна Госса. Для ограничения наличия включений в готовых изделиях до минимального значения (отрицательно влияющих на магнитные свойства) содержание углерода в сплаве уменьшают до менее 30 млн-1 с помощью обезуглероживания перед окончательным отжигом, в то время как серу и азот удаляют во время окончательного отжига для полного обессеривания и деазотирования с помощью сухого водорода при высокой температуре после завершения выборочного анормального роста (ориентированная вторичная рекристаллизация).

Приведенное выше описание показывает большую сложность производственного процесса, требующего очень много времени на производство полос, начиная с получения сплава в плавильных печах и внедрения нескольких фаз процесса на различных установках. Это оказывает сильное влияние на стоимость готовых изделий. Кроме того, сложность цикла, множество отдельных фаз процесса и высокая восприимчивость качества готовых изделий к параметрам процесса (химический состав, температура процесса, состав среды отжига и т.д.) приводят к относительно низкой производительности процесса по сравнению с другими изделиями из стали.

Со времен первых патентов, заявляющих о процессах промышленного производства текстурованных листов (Goss 1930), было предложено нескольких способов, концепций процессов и технологий, дополняющих совершенствование качества получаемых изделий и производственных циклов со значительным снижением себестоимости и повышением производительности.

Однако в области технологий производства на основе литья тонких слябов найдено несколько технологических и металлургических ограничений, описанных ниже, которые, по существу, связаны с уменьшенной толщиной литых слябов, определяющей саму технологию.

Технология литья тонких слябов позволяет производить затвердевающее изделие толщиной 50-100 мм по сравнению со слябами, толщина которых при обычном непрерывном литье составляет не менее 200-250 мм. Толщина <100 мм является критическим пределом для определения условий скорости затвердевания и скорости литья, которые, соответственно, представляют металлургические (структура затвердевания, уровень ликвации, выделение второй фазы) возможности технологии и ее возможности по производительности (тонн/час).

Однако структура затвердевания, даже с меньшими размерами зерна по сравнению с обычным литьем, остается типичной структурой сляба с отношением фракций равноосная структура/столбчатая структура равным 0,20-0,3, характерным для этих изделий также и из сляба обычной толщины. Размер кристаллов при затвердевании и соотношение между равноосной и столбчатой структурами слябов влияет на структуру зерна и текстуру горячекатаных заготовок, при этом конкретно учитывается наличие деформированных или нерекристаллизованных зерен, которые вытянуты в направлении прокатки (зерна, невосприимчивые к рекристаллизации). В этом смысле относительное увеличение фракции зерна с равноосной структурой в затвердевшей металлической матрице обеспечивает преимущества микроструктуры для получения готовых изделий с превосходными характеристиками и надлежащей производительностью, в частности, для получения большей однородности по размеру зерен в горячекатаной заготовке.

Тенденция столбчатых зерен при затвердевании удлиняться, а не рекристаллизоваться, связана с их большим размером и их кристаллической ориентацией (направление <100>, параллельно нормали к поверхности сляба и образуется в результате выборочного роста при затвердевании зерен, которые ориентированы с кристаллографическим направлением, более легким для отвода тепла параллельно направлению температурного градиента, вызываемого охлаждением). По причинам, связанным с симметриями решеток, высокая фракция этих ориентированных таким образом зерен также находится в условиях легкого скольжения во время горячей прокатки до формы полосы, и по этой причине они статистически накапливают внутри относительно низкую энергию деформации (плотность или дислокации) также за счет динамических процессов «восстановления», активируемых высокой температурой процесса.

Предыдущие патентные документы описывают способ, увеличивающий взаимосвязь между равноосными и столбчатыми зернами при затвердевании за счет использования ряда технологических параметров и параметров установки, наряду с внедрением температуры перегрева при литье ниже 30°C (WO 9848062, WO 9808987). Такой способ имеет противопоказание, состоящее в том, что параметры литья, наряду с температурой перегрева, влияют на структуру затвердевания в довольно строгих рабочих интервалах, близких к пределам, которые могут быть использованы в промышленном процессе и зависят от химического состава. В промышленном производстве это делает внедрение способа критичным, а микроструктуру горячих полос слишком неустойчивой, при этом не имеется возможности поддерживать, к примеру, равный перегрев температуры (различие температур между температурой литья и температурой затвердевания) от начала до конца литья или между операциями литья. По этой причине устойчивое промышленное производство на основе этой концепции является затруднительным для внедрения, и оно является сложным и дорогостоящим для процесса с точным контролем, который требуется на этапе направления на литье и во время самого литья.

Небольшая толщина требует применения достаточно длинных нагревательных печей / печей для выравнивания температуры литых слябов, чтобы в них можно было поместить слябы.

По этой причине нагревательные печи толкательного типа или с шаговым подающим устройством не используются, и должны быть адаптированы туннельные печи, в результате чего также преимущественными являются решения в отношении процессов непрерывного типа, вплоть до процессов литья и горячей прокатки «бесконечного» типа (горячая прокатка литейных изделий, бесшовно соединенных до резки горячих полос на моталках). Однако такие решения ограничивают время обработки, отпущенное перед прокаткой и по причинам, имеющим отношение к механизму перемещения литого изделия в туннельной печи (транспортировочные ролики), ограничивают возможные максимальные температуры термообработки. Кроме того, при высокой температуре существует проблема обращения с жидким или полутвердым шлаком, образующимся на поверхности литого изделия во время термообработки, что в дальнейшем приводит к проблемам дефектов поверхности в результате контакта между поверхностью сляба и транспортировочными роликами в туннельной печи. По этим причинам максимальные температуры термообработки сплавов Fe-Si в нагревательных печах для тонких слябов ограничиваются в промышленности до максимальных значений 1200-1250°C.

Все это строго ограничивает возможное содержание элементов в сплаве (микросплаве), которые могут быть использованы для выделения в мелкой и равномерно распределенной форме неметаллических включений (вторых фаз), что необходимо для контроля роста зерна (ингибиторы роста зерна) на последовательных фазах производственного процесса.

В WO 9846802 и WO 9848062 описываются процессы для производства текстурованных листов, в которых используется технология тонких слябов, контроль содержания Mn, S, (S+Se), Cu, Al, N и других элементов, потенциально используемых в подготовке ингибиторов роста зерна в установленных пределах, с целью обеспечения в применяемых условиях нагрева растворения фракции, выпадающей во время охлаждения литого изделия, и выпадения сульфидов и нитридов в мелкой форме во время и/или после фазы горячей прокатки.

EP 0922119 и EP 0925376 описывают использование других химических составов и последующих циклов превращений, в результате чего имеется возможность получать изделия промышленного качества и с надлежащей производительностью, также адаптируя способы твердого азотирования для увеличения объемной фракции ингибиторов роста зерна перед ориентированной вторичной рекристаллизацией.

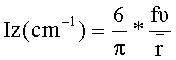

Различные предлагаемые решения показывают специальные способы получения в пределах ограничений максимальной температуры, используемой для нагрева / гомогенизации литого изделия в виде тонкого сляба перед горячей прокаткой, качества и распределения ингибиторов роста зерна, необходимых для контроля ориентированной вторичной рекристаллизации с целью получения изделий с превосходными магнитными характеристиками, чтобы обеспечить «торможение» роста (распределение неметаллических вторых фаз), равномерно существующее в матрице перед вторичной рекристаллизацией, по меньшей мере, равное или превышающее значение «1300 cm-1») выраженное с техническим коэффициентом, пропорциональным полной поверхности частиц второй фазы в матрице, которые могут взаимодействовать с краевой поверхностью зерна, известное как Iz (замедление) и выраженное следующим соотношением:

где fυ - объемная фракция вторых фаз, и

Упомянутое справочное значение (более 1300 см-1) известно как значение, необходимое для контроля роста зерна типовых поликристаллических структур, получаемых в результате первичной кристаллизации после холодной прокатки при окончательной толщине изделия. Такое требование необходимо для правильного развития ориентированной вторичной рекристаллизации, которая имеет место во время окончательного отжига в колпаковых печах. Металлургическое требование более точно относится к тому, что замедление, существующее во время последней термической обработки при росте зерна, должно балансировать тенденцию к росту (движущей силы) распределения зерен первичной кристаллизации, чтобы обеспечить промежуточное условие «торможения» роста зерна, которое затем освобождается выборочным путем во время термообработки.

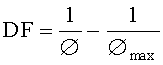

«Движущая сила» роста, связанная с кристаллическим зерном первичной рекристаллизации, выражается параметром «DF» согласно следующему отношению:

где ⌀ - средний размер зерна, выраженный в см, и ⌀max - размер класса наибольших зерен при распределении, выраженный в см (для обоих указанных параметров это, в общем, относится к значениям сферического эквивалентного радиуса, соответственно, среднего размера зерна и класса наибольших зерен).

В отсутствии аномальных неоднородностей ⌀max связан с отклонением в распределении размера зерен и может быть оценен с помощью отношения:

⌀max=⌀+nσ⌀

где σ⌀ - стандартное отклонение в распределении размера зерен и «n» - множитель, который основан на статистических измерениях при распределениях зерен, выполненных во время испытаний холоднокатаного и рекристаллизованного Fe3%Si, и приблизительно может быть равен 3 (трем).

На основе этой информации, независимо от абсолютных значений, можно сказать, что при увеличении неоднородности размеров при распределении зерен после первичной рекристаллизации, необходимо, чтобы в металлической матрице существовало распределение включений (вторых фаз) для обеспечения постепенного большего замедления роста зерна с целью получения правильно ориентированной вторичной рекристаллизации и, тем самым, для получения требуемой магнитной характеристики готовых изделий.

Альтернативная концепция для получения однородных структур первичной рекристаллизации на полосах, изготавливаемых промышленным путем, состоит в увеличении степени обжатия в холодном состоянии для создания в деформированной структуре высоких плотностей дислокаций, равномерно распределяемых в матрице также при наличии однородных исходных структур. Однако такая концепция приводит к необходимости пропорционального увеличения толщины горячей полосы (контрольная окончательная толщина изделия рассматривается как фиксированная) с пропорциональным увеличением расходов на холодную прокатку и уменьшением физической производительности (количество трещин при холодной прокатке будет больше, чем в случае в случае с более высокими степенями обжатия). Кроме того, при увеличении применяемой степени холодного обжатия сердцевины первичной рекристаллизации пропорционально увеличиваются и, соответственно, уменьшается размер зерна при рекристаллизации. Это ведет к увеличению «движущей силы» роста зерна (вычитание из отношения «lz»), соответственно, требуя управления более высокими значениями замедления роста зерна для контроля окончательного качества изделий.

Кроме того, используя процесс холодной прокатки, имеется возможность восстановления микроструктурной однородности за счет внедрения холодной прокатки за несколько этапов, чередуемых с промежуточным отжигом, даже с увеличением расходов на обработку.

Авторы настоящего изобретения выполнили исследование возможности уменьшения микроструктурной неоднородности рекристаллизованных холоднокатаных заготовок, получаемых во время изготовления текстурованных листов, и, в частности, они исследовали проблему неудовлетворительной рекристаллизации горячекатаных заготовок в случае производственных процессов, начинающихся с литья тонких слябов.

В этом случае, фактически, из-за ограниченной толщины литого сляба работа деформации, пригодная для модификации кристаллизационной структуры затвердевания, будет ниже по сравнению со случаем горячей прокатки при обычных процессах непрерывного литья (5-100 мм → 2,5 мм против 200-250 мм → 2,5 мм). В случае процессов обработки тонких слябов это приводит к критичной тенденции получения горячих полос с неудовлетворительной рекристаллизацией, которые после холодной прокатки и первичной рекристаллизации имеют распределение размеров кристаллического зерна с высоким отклонением и, таким образом, «движущую силу» для роста (и, следовательно, необходимость в большем замедлении для контроля окончательного качества изделий) и/или локализованными участками матрицы с зернами, имеющими размер, значительно превышающий средний размер. В этом последнем случае на готовых изделиях может наблюдаться образование групп очень небольших зерен рекристаллизации с ориентацией, отличающейся от ориентации зерен Госса, которые известны специалистам в этой области как «полоски» и которые представляют собой очень опасный дефект качества изделий.

В случае процессов, действующих обычно в наружных условиях горячей прокатки, описанных в настоящем патентном документе, отсутствует возможность образования объемной фракции ингибитора, необходимой для надлежащего контроля роста зерна после первичной рекристаллизации, когда, даже принимая в расчет меньшее выделение элементов, образующих ингибиторы (Mn, S, Al, N), получаемые с литьем тонких слябов, их термодинамическая растворимость практически ограничивает их максимальное имеющееся количество (ниже 1200-1250°C можно практически обеспечить максимальные температуры для нагрева тонких слябов в промышленной установке). Авторы настоящего изобретения экспериментально проверили это химико-физическое ограничение и нашли решение проблемы контроля рабочего равновесия между движущей силой роста зерна (параметр DF) и замедлением существующего роста зерна (параметр lz) с рабочими процедурами, которые уменьшают движущую силу роста зерна после первичной кристаллизации.

Раскрытие изобретения

Настоящее изобретение описывает цикл производства текстурованного листа, объединяющий преимущества производительности (т/ч), обработки (внедрение прямой прокатки и непрерывной обработки) и качества микроструктуры (уменьшенное выделение критичных элементов, более измельченное выпадение вторых фаз и уменьшение фракции вторых фаз, выпадающих перед горячей прокаткой из-за неохлаждения сляба, более тонкая структура зерна при затвердевании), связанные с технологией производства тонких слябов, с преимуществами микроструктуры, идущими от адаптации определенных рабочих условий горячей прокатки, что позволяет, с одной стороны, изготавливать сильно рекристаллизованные горячие полосы за счет решения проблемы уменьшенной работы горячей деформации в отношении горячего сляба и, с другой стороны, получать структуру зерна отожженных холоднокатаных заготовок; правильная оценка в последующих фазах процесса эффективно контролируется с помощью меньшего количества ингибиторов роста (lz) по сравнению с обычным процессом, при этом их образование полностью соответствует низким температурам нагрева слябов.

Другими словами, настоящее изобретение призвано решить проблему, существующую в промышленном производстве текстурованной электрической стали, адаптируя способ для затвердевания расплавленного сплава кремний-железо в виде тонкого сляба (технология непрерывного литья тонкого сляба). Проблема состоит в том, что в случае тонкого сляба (толщина сляба не превышает 100 мм) общая величина деформации горячей прокатки для получения окончательной толщины горячекатаного изделия будет намного меньше, чем в случае обычной технологии непрерывного литья (толщина сляба обычно составляет примерно 200-300 мм).

Такая уменьшенная величина деформации при горячей прокатке в случае технологии изготовления тонкого сляба является одной из преимущественных характеристик, связанной с промышленным внедрением для производства горячекатаных рулонов; помимо этих заявленных преимуществ имеется возможность отмены этапа черновой прокатки и, соответственно, использования чернового прокатного стана для выполнения горячей прокатки слябов. Фактически, толщина тонкого сляба сравнима с типовой толщиной «полос», выходящих из «чернового прокатного стана» и направляемых на вход в «чистовой прокатный стан» при обычной технологии прокатки.

Если толщина сляба не превышает 100 мм (в случае применения технологии литья тонких слябов), и если содержание кремния в сплаве превышает 2,5%, невозможно обеспечить стабильный и надежный контроль оценки микроструктуры полос на протяжении производственного цикла из-за результирующей критичной неоднородности микроструктуры деформируемого материала, главным образом, структуры зерен и размера зерен по толщине и на разных участках полосы. Это ведет к нестабильным и неудовлетворительным магнитным свойствам готовых изделий. Авторы установили, что основная причина существования этой проблемы заключается в уровне работы деформации во время горячей прокатки, которая будет намного меньше, чем в случае обычного непрерывного литья.

Настоящее изобретение относится к способу выполнения горячей прокатки слябов кремний-железо для производства текстурованных электрических сталей, отливаемых с помощью литейной машины для непрерывного литья тонких слябов. Заявленная процедура представляет собой двухступенчатую горячую прокатку, выполняемую двумя разными прокатными станами, где первая ступень является «черновой прокаткой», выполняемой на «черновом стане», который преобразует «литой сляб» в «черновую полосу». Во время этого первого уменьшения толщины, выполняемого при заданной температуре 900-1200°C, обрабатываемый сплав кремний-железо подвергается сильной пластической деформации, которая создает очень высокую и равномерно распределенную плотность дефектов решетки вплоть до порогового предела со связанным пропорциональным уровнем сохраняемой свободной энергии. Такой уровень энергии деформации образует «движущую силу» для рекристаллизации деформируемой металлической матрицы. Чем больше плотность дефектов решетки в фиксированном температурном диапазоне, тем более однородной будет фракция рекристаллизации в металлической матрице перед второй ступенью прокатки. Короткое устойчивое состояние примерно при такой же температуре, при которой выполняется черновая прокатка, или короткий отжиг «черновой полосы» влияет на явление рекристаллизации и способствует образованию однородной поликристаллической структуры «черновой полосы».

Второй этап прокатки выполняется на «чистовом стане», который выполняет обработку рекристаллизованной «черновой полосы» до окончательной толщины.

Объектом настоящего изобретения является процесс производства текстурованных трансформаторных листов, в котором сляб, изготовленный из стали, имеющий толщину ≤100 мм и содержащий кремний в количестве 2,5-3,5% масс., подвергается воздействию термомеханического цикла, содержащего следующие операции:

- необязательный первый нагрев до температуры T1 не выше 1250°C;

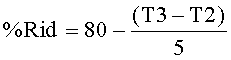

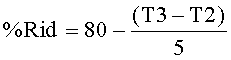

- первая черновая горячая прокатка в первом черновом стане горячей прокатки до температуры T2 900-1200°C, при этом степень сжатия (% Rid), применяемая при первой черновой горячей прокатке, регулируется таким образом, чтобы:

- она составляла, по меньшей мере, 80% при отсутствии последующего нагрева до температуры T3;

- она определялась из следующего соотношения

- необязательный второй нагрев до температуры T3>T2;

- вторая окончательная горячая прокатка во втором чистовом стане горячей прокатки до температуры T4<T3 до толщины катаной заготовки 1,5-3,0 мм.

- холодная прокатка за один или несколько этапов с необязательным промежуточным отжигом, при которой на последнем этапе степень холодного обжатия составляет не менее 60%;

- первичный рекристаллизационный отжиг, необязательно в атмосфере обезуглероживания;

- вторичный рекристаллизационный отжиг.

В общем случае используемая сталь содержит 0,010-0,100% масс. С, 2,5-3,5% масс. Si и один или несколько элементов для образования ингибиторов. Остальное - Fe и постоянные примеси.

В варианте выполнения настоящего изобретения второй нагрев до температуры T3>T2 выполняется менее 60 с. С этой целью, к примеру, может использоваться электромагнитное индукционное нагревательное устройство, которое может быть расположено таким образом, чтобы деформируемый материал пересекал его непрерывно от выхода из чернового прокатного стана до входа в чистовой прокатный стан.

По варианту настоящего изобретения рекристаллизационный отжиг полос после холодной прокатки выполняется в атмосфере азотирования, так чтобы увеличить среднее содержание азота в полосах до 0,001-0,010%/

По другому варианту выполнения настоящего изобретения стальной сляб, подвергаемый термомеханическому циклу, имеет следующий процентный состав по массе:

C: 0,010-0,100%;

Si: 2,5-3,5%

S+(32/79)Se: 0,005-0,025%;

N: 0,002-0,006%;

по меньшей мере, два элемента из группы Al, Ti, V, Nb, Zr, B, W имеют общее содержание по массе не более 0,035%;

по меньшей мере, один элемент из группы Mn, Cu имеет общее содержание по массе не более 0,300%;

как необязательное условие, по меньшей мере, один элемент из группы Sn, As, Sb, P, Bi имеет общее содержание по массе не более 0,150%,

остальное - железо и постоянные примеси.

Предметом настоящего изобретения также является текстурованный трансформаторный лист, получаемый с помощью процесса по настоящему изобретению и имеющий микроструктуру, в которой объем металлической матрицы, по меньшей мере, занят на 99% распределенными кристаллическими зернами, индивидуально проходящими по всей толщине и имеющими соотношение формы между средним диаметром отдельных зерен, измеренным на плоскости катаной заготовки, и толщиной катаной заготовки, превышающее 10, и в которой объемная фракция, занимаемая зернами с указанным выше коэффициентом формы менее 10, составляет ≤1,0%.

Действуя по указаниям настоящего изобретения, начиная даже с литых изделий, имеющих толщину, равную или меньше 100 мм, что является типичным для технологии изготовления тонких слябов, получают сильно рекристаллизованные горячие полосы, которые после холодной прокатки при толщинах 0,5 мм и 0,18 мм и непрерывном отжиге при температурах 800-900°C для получения структуры первичной рекристаллизации, имеют структуру зерен, отличающуюся значительно уменьшенным значением параметра «DF» (движущая сила для роста) по сравнению с обычными процессами.

При рабочих условиях, описанных в настоящем изобретении, имеется возможность обеспечения, при высокой производительности, контроля ориентированной вторичной рекристаллизации и, соответственно, получения продуктов с превосходными магнитными характеристиками без необходимости нагрева литого сляба перед горячей прокаткой или использования температур нагрева ниже 1200°C и, ввиду этого, также решить проблемы поверхностных дефектов, возникающих при контакте поверхности литого изделия с транспортирующими роликами нагревательной печи при температурах выше 1200°C.

Пределы степени обжатия, применяемой при черновой прокатке при температурах черновой прокатки и в условиях нагрева, которые должны быть адаптированы между черновой прокаткой и чистовой прокаткой материала для получения микроструктуры, пригодной для промышленного производства текстурованного трансформаторного листа с превосходными магнитными свойствами и высокой производительностью, что описано в настоящем изобретении, получают из регистрации серии экспериментов, выполняемых начиная со сплавов с содержанием кремния 2,5-3,5%. Испытания заключаются в горячей прокатке литых материалов, имеющих две разных толщины (50 мм и 100 мм) при условиях, представленных в Табл.A и Табл.B, в которых в первой колонке указан испытуемый материал (A25 = образцы сплава с содержанием 2,5% Si и A35 = образцы сплава с содержанием 3,5% Si), и в последней колонке указана температура термической обработки, выполняемой непосредственно после черновой горячей прокатки.

Все испытуемые материалы были подвергнуты горячей прокатке до толщины 2,10-2,25 мм. Такие катаные заготовки затем были подвергнуты холодной прокатке на отдельном этапе прокатки до номинальной толщины 0,30 мм. Затем от холоднокатаных заготовок были взяты образцы, подвергнутые позже отжигу в лабораторных условиях при температуре 800°C в течение 180 секунд в атмосфере, содержащей водород. Из всех полученных образцов были изготовлены шлифы для наблюдения и описания распределения размеров рекристаллизованных зерен. В результате изучения каждого полученного материала было получено значение среднего размера зерен и отклонение распределения, и с помощью этих данных было рассчитано значение «движущей силы» роста (DF) для распределения зерен каждого полученного материала.

Результаты испытаний схематично представлены в Табл.C.

Все испытания, выполненные по настоящему изобретению, позволили получить значения B800>1,9T (превосходные магнитные характеристики); во всех других случаях изделия с адекватными магнитными характеристиками не получены.

Выполненные испытания показали, что при в случае прикладывания к литым слябам, имеющим толщину ≤100 мм, степени обжатия при горячей черновой прокатке больше или равного 80%, можно контролировать движущую силу для роста зерна холоднокатаных заготовок с окончательной толщиной после рекристаллизации и, соответственно, также при ограниченном количестве ингибиторов роста зерна (мелкие частицы неметаллических вторых фаз), которыми можно управлять, начиная с промышленного литья тонких слябов (прямое литье или нагрев в туннельных печах при максимальной температуре 1200-1250°C), можно получать текстурованные листы с превосходными магнитными характеристиками. Выполненные испытания также показывают, что в случае термообработки непосредственно после черновой горячей прокатки можно получать изделия с превосходными магнитными характеристиками также с низкими деформациями черновой прокатки минимум до 60% по заявленному эмпирическому правилу, связывающему соотношение, применяемое к различию между температурой черновой горячей прокатки и температурой последующего нагрева.

До настоящего момента описывался общий характер настоящего изобретения. С помощью приведенных ниже примеров, объясняющих изобретение и не ограничивающих его объем, будет дано описание вариантов выполнения для лучшего понимания предметов, преимуществ и режимов применения.

Пример 1

Сплав Fe - 3,2% Si, содержащий 0,035% C, 0,045% Mn, 0,018% Cu, 0,018% S+Se, 0,012%) Al, 0,0051% N, был отлит и подвергнут затвердеванию при толщине 62 мм со временем завершения затвердевания примерно 120 секунд. Затем материал был нагрет до температуры 1200°C в течение 10 мин. и подвергнут черновой горячей прокатке до температуры 1150°C с одним проходом прокатки до толщины 10 мм и затем подвергнут горячей прокатке до толщины 2,3 мм за 5 этапов деформирования с температурой 1050°C для окончательной прокатки. Полученная таким образом катаная заготовка была подвергнута пескоструйной обработке и травлению и холодной прокатке для трех разных номинальных толщине 0,30, 0,27 и 0,23 мм. Холоднокатаные заготовки затем были подвергнуты первичному рекристаллизационному отжигу и обезуглероживанию при 850°C в атмосфере H2/N2 (75%/25%) с «pdr» (точка росы) 62°C и позже покрыты веществом для отжига на основе MgO и подвергнуты вторичному рекристаллизационному отжигу в статической печи до 1210°C. Полученное таким образом изделие было оценено с в отношении магнитных свойств; результаты представлены в Табл.1.

Пример 2

Образцы горячей полосы, имеющей толщину 2,3 мм и изготовленной как в предыдущем эксперименте, были прокатаны и обработаны в лабораторных условиях согласно испытанию, представленному в Табл.2, где в колонке «Отжиг горячекатаной заготовки» указано, выполнялся или нет отжиг горячей заготовки, состоящий в термообработке при 1100°C в течение 15 секунд в атмосфере азота; в колонках «Холодная прокатка» указаны толщины, полученные с помощью прокатки. В случае выполнения холодной прокатки в два этапа, между первой и второй прокаткой материал подвергался отжигу при 900°C в течение 40 секунд. После холодной прокатки окончательной толщины материалы подвергались отжигу в атмосфере водорода при «pdr» 55°C, покрывались веществом для отжига на основе MgO и подвергались отжигу до 1200°C для получения вторичной рекристаллизации и удаления серы и азота. В Табл.2 показаны магнитные характеристики, полученные во время одиночных испытаний (P17, Вт/кг, показывает потери мощности при 1,7 тесла и 50 герцах).

Пример 3

Сплав Fe - 3,2% Si, содержащий 0,0650% C, 0,050% Mn, 0,010% Cu, 0,015% S, 0,015% Al, 0,0042% N, 0,082 Sn, был подвергнут затвердеванию при толщине 70 мм в машине непрерывного литья со временем завершения затвердевания примерно 230 секунд. Отлитый таким образом материал затем был подвергнут непосредственно черновой горячей прокатке за два этапа горячего деформирования в быстрой последовательности с помощью применения условий термомеханической обработки на различных фракциях литого тонкого сляба для получения горячекатаных черновых слябов различной толщины. Черновые горячекатаные слябы затем были прокатаны в полосы номинальной толщиной 2,1 мм. Горячекатаные заготовки, полученные при различных условиях, затем были подвернуты обработке, как только изделие было изготовлено, согласно циклу, содержащему следующую группу обработок: отжиг при температуре 1120°C в течение 50 секунд, затем охлаждение до 790°C на воздухе и последующая закалка в воде, холодная прокатка до толщины 0,27 мм, первичный рекристаллизационный отжиг и обезуглероживание при 830°C в атмосфере H2/N2 (3/1), увлажняемой при «pdr» 67°C, нанесение вещества для отжига на основе MgO и окончательный статический вторичный отжиг при максимальной температуре 1200°C. Затем готовые катаные изделия были подвергнуты оценке на магнитные свойства при частоте 50 Гц.. В Табл.3 указаны использованные условия испытаний и полученные результаты.

Листы, полученные во время испытания, затем были оценены с учетом структуры зерен. Листы, полученные при испытании A, B и C, отличались тем, в них большая часть объема была занята по толщине проходящими кристаллическими зернами, имеющими коэффициент формы F и образованными как соотношение между средним диаметром зерен на плоскости и размером по толщине, имеющее значение <10, в то время как листы, полученные при испытании D, E и F, показывали структуру зерен, проходящих по толщине и имеющих вышеуказанный коэффициент формы F>10, полностью занимая объем металлической матрицы листа (>99%).

Пример 4

Сплав Fe - 3,3% Si, содержащий 0,0450% C, 0,050% Mn, 0,1% Cu, 0,023% S, 0,015% Al, 0,0055% N,, был подвергнут затвердеванию при толщине 50 мм в машине непрерывного литья со временем завершения затвердевания примерно 230 секунд. Отлитый таким образом материал затем был подвергнут непосредственно черной горячей прокатке за два этапа горячего деформирования в быстрой последовательности с помощью применения условий термомеханической обработки на различных фракциях литого тонкого сляба для получения горячекатаных черновых слябов различной толщины. Черновые горячекатаные слябы затем были подвергнуты прохождению через индукционную нагревательную печь, которая была использована для создания различных условий для отдельных испытательных образцов. Затем, последовательно, заготовки были прокатаны в полосы номинальной толщиной 2,5 мм. Горячекатаные заготовки, полученные при различных условиях, затем были подвернуты обработке, как только изделие было изготовлено, согласно циклу, содержащему следующую группу обработок: отжиг при температуре 1120°C в течение 50 секунд, затем охлаждение до 800°C на воздухе и последующая закалка в воде, холодная прокатка до толщины 0,27 мм, первичный рекристаллизационный отжиг и обезуглероживание при 830°C в атмосфере H2/N2 (3/1), увлажняемой при «pdr» 62°C, нанесение вещества для отжига на основе MgO и окончательный статический вторичный отжиг при максимальной температуре 1200°C. Затем готовые катаные изделия были подвергнуты оценке на магнитные свойства при частоте 50 Гц.. В Табл.4 указаны использованные условия испытаний и полученные результаты.

В этом случае также было замечено, что при испытаниях, выполняемых по рекомендациям настоящего изобретения, для испытаний C1, E1 и F1 кристаллические зерна готовых изделий имеют коэффициент формы F, определенный в примере 3, >10, в отличие от зерен листов из испытания A1 (F<10 для объемной фракции 95%), из испытания B1 (F<10 для объемной фракции 25%) и из испытания D1 (F<10 для объемной фракции 80%).

Пример 5

Сплав Fe - 3,0% Si, содержащий 0,0400% C, 0,045% Mn, 0,015% S, 0,012% Al, 0,0040% N,, был подвергнут затвердеванию при толщине 50 мм в машине непрерывного литья со временем завершения затвердевания примерно 230 секунд. Отлитый таким образом материал затем был подвергнут непосредственно черной горячей прокатке за два этапа горячего деформирования в быстрой последовательности с помощью применения условий термомеханической обработки на различных фракциях литого тонкого сляба для получения горячекатаных черновых слябов различной толщины. Черновые горячекатаные слябы затем были подвергнуты прохождению через индукционную нагревательную печь, которая была использована для создания различных условий для отдельных испытательных образцов. Затем, последовательно, заготовки были прокатаны в полосы номинальной толщиной 2,1 мм. Горячекатаные заготовки, полученные при различных условиях, затем были подвернуты обработке, как только изделие было изготовлено, согласно циклу, содержащему следующую группу обработок: отжиг при температуре 1100°C в течение 50 секунд, холодная прокатка до толщины 0,80 мм, промежуточный рекристаллизационный отжиг при 980°C в течение 50 секунд, холодная прокатка до толщины 0,23 мм, первичный рекристаллизационный отжиг и обезуглероживание при 830°C в атмосфере H2/N2 (3/1), увлажняемой при «pdr» 60°C, нанесение вещества для отжига на основе MgO и окончательный статический вторичный отжиг при максимальной температуре 1200°C. Затем готовые катаные изделия были подвергнуты оценке на магнитные свойства при частоте 50 Гц.. В Табл.5 указаны использованные условия испытаний и полученные результаты.

Из наблюдения кристаллической структуры экспериментальных изделий было замечено, что в случае испытаний, выполненных по рекомендациям изобретения, для испытаний C2, E2 и F2, более 99% объема металлической матрицы готовых изделий занято кристаллическим зерном, имеющим коэффициент формы F, определенный в примере 3, >10, в отличие от зерен листов из испытания A2 (F<10 для объемной фракции 75%), из испытания B2 (F<10 для объемной фракции 20%) и из испытания D2 (F<10 для объемной фракции 15%).

Пример 6

Сплав Fe - 3,3% Si, содержащий 0,0050% C, 0,048% Mn, 0,080% Cu, 0,019% S, 0,028% Al, 0,0035% N,, был подвергнут затвердеванию при толщине 70 мм в машине непрерывного литья, и материал затем был подвергнут непосредственно черновой горячей прокатке за два этапа горячего деформирования в быстрой последовательности до толщины 15 мм в температурном диапазоне 1120-1090°C и в непрерывной последовательности был нагрет с помощью индукционной нагревательной печи при температуре 1150°C. Затем, последовательно, черновой горячекатаный материал был подвергнут прокатке до номинальной толщины 2,3 мм. Горячекатаные заготовки затем были подвернуты обработке, как только изделие было изготовлено, согласно циклу, содержащему следующую группу обработок: отжиг при температуре 1120°C в течение 40 секунд, охлаждение до 800°C на воздухе и последующая закалка в воде, холодная прокатка до толщины 0,30 мм, непрерывный отжиг с обработкой для первой первичной рекристаллизации при 870°C в течение 90 секунд и в атмосфере сухого H2/N2 (1/1), и, последовательно, вторичный отжиг в атмосфере влажного H2/N2 (3/1) с «pdr» 35°C в течение 10 секунд. Для четырех обрабатываемых полос атмосфера второй обработки была модифицирована посредством добавления к атмосфере отжига концентрации аммиака (NH3), изменяющейся от 2% до 7% по объему. Поверхность всех полос была покрыта веществом для отжига на основе MgO и затем подвержена окончательному статическому отжигу при максимальной температуре 1210°C. Затем готовые катаные изделия были подвергнуты оценке на магнитные свойства при частоте 50 Гц.. В Табл.6 указаны полученные результаты.

Результаты испытаний показывают, что в пределах объема внедрения процесса, описанного в настоящем изобретении, при увеличении содержания азота в полосах на количество в диапазоне 0,001-0,010% за счет азотирования перед термообработкой для вторичной рекристаллизации можно получить более стабильные и более постоянные магнитные характеристики.

Изобретение относится к области металлургии. Для обеспечения высоких стабильных магнитных характеристик текстурованного трансформаторного листа стальной сляб толщиной <100 мм с содержанием Si 2,5-3,5 мас.% подвергают термомеханическому воздействию, состоящему из следующих операций: необязательный первый нагрев до температуры T1 не выше 1250°C, первая черновая горячая прокатка до температуры T2 в диапазоне 900-1200°C, при этом степень обжатия (% Rid) при прокатке регулируют таким образом, что она составляет, по меньшей мере, 80% при отсутствии последующего нагрева до температуры Т3 или она составляет, по меньшей мере, 60% и определяют ее из следующего соотношения

1. Способ производства текстурованного трансформаторного листа, включающий изготовление сляба толщиной ≤100 мм из стали, содержащей Si 2,5-3,5 мас.%, термомеханическое воздействие, состоящее из следующих операций:

необязательный первый нагрев до температуры T1 не выше 1250°C,

первую черновую горячую прокатку в первом черновом стане горячей прокатки до температуры T2 в диапазоне 900-1200°C, при этом степень обжатия (% Rid) при первой черновой горячей прокатке регулируют таким образом, что:

она составляет, по меньшей мере, 80% при отсутствии последующего нагрева до температуры T3 или

она составляет, по меньшей мере, 60% и определяют ее из следующего соотношения

необязательный второй нагрев до температуры T3>T2,

вторую окончательную горячую прокатку во втором чистовом стане горячей прокатки до температуры T4<T3 до толщины катаной заготовки 1,5-3,0 мм,

холодную прокатку за один или несколько этапов с необязательным промежуточным отжигом, при которой на последнем этапе степень обжатия составляет не менее 60%,

первичный рекристаллизационный отжиг, необязательно в атмосфере обезуглероживания,

вторичный рекристаллизационный отжиг.

2. Способ по п.1, в котором вышеуказанный второй нагрев до температуры T3>T2 выполняют в течение менее 60 с.

3. Способ по п.1, в котором рекристаллизационный отжиг полос после холодной прокатки выполняют в атмосфере азотирования для увеличения среднего содержания азота в полосах до 0,001-0,010 мас.%.

4. Способ по п.2, в котором рекристаллизационный отжиг полос после холодной прокатки, выполняют в атмосфере азотирования для увеличения среднего содержания азота в полосах до 0,001-0,010 мас.%.

5. Способ по любому из пп.1-4, в котором сляб изготавливают из стали, имеющей следующий состав, мас.%:

по меньшей мере, два элемента из группы Al, Ti, V, Nb, Zr, B, W с общим содержанием не более 0,035 мас.%,

по меньшей мере, один элемент из группы Mn, Cu с общим содержанием не более 0,300 мас.%,

необязательно, по меньшей мере, один элемент из группы Sn, As, Sb, P, Bi с общим содержанием не более 0,150 мас.%,

железо и неизбежные примеси остальное.

6. Текстурованный трансформаторный лист, изготовленный способом по любому из пп.1-5, имеющий микроструктуру, в которой объем металлической матрицы, по меньшей мере, занят на 99% распределенными кристаллическими зернами, индивидуально проходящими по всей толщине и имеющими соотношение формы между средним диаметром отдельных зерен, измеренным на плоскости катаной заготовки, и толщиной катаной заготовки, превышающее 10, и в которой объемная фракция, занимаемая зернами с указанным выше коэффициентом формы менее 10, составляет ≤1,0%.

| WO 9846802 A1, 22.10.1998 | |||

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| JP 2000199015 A, 18.07.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

| СПОСОБ ИНГИБИЦИОННОГО КОНТРОЛЯ ПРИ ИЗГОТОВЛЕНИИ ТЕКСТУРИРОВАННЫХ ЛИСТОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2198230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

Авторы

Даты

2014-05-20—Публикация

2009-11-18—Подача