Область техники, к которой относится изобретение

Настоящее изобретение относится к способу регулирования распределения ингибиторов роста зерен при производстве полосовой текстурованной электротехнической стали, а именно к способу, при котором оптимальное распределение ингибиторов достигают применением высокотемпературного нагрева слябов для горячей прокатки, устранением неоднородности, вызываемой в слябе перепадами температуры на выходе из печи, и всякого рода поддержкой последующего процесса преобразования в ленту требуемой толщины, в которой происходит вторичная рекристаллизация.

Уровень техники

Текстурованные электротехнические стали в промышленности выпускаются в виде стандартных лент толщиною от 0,18 до 0,50 мм; их магнитные свойства зависят от класса изделия, у высококачественных электротехнических сталей величина магнитной проницаемости более 1,9 Тл, а потери в магнитопроводе менее 1 Вт/кг. Высокое качество полосовой текстурованной электротехнической кремнистой стали (особенно Fe-Si сплава) зависит от ее способности приобретать четкую кристаллографическую текстуру, которая теоретически должна соответствовать так называемой Goss-текстуре, в которой все зерна обладают собственной кристаллографической плоскостью {110}, параллельной поверхности ленты, и собственной кристаллографической осью <001>, параллельной направлению полосовой прокатки. Данная зависимость обусловлена главным образом тем фактом, что ось <001> представляет собой направление простейшей трансмиссии магнитного потока в БОДИ-центрированных кубических кристаллах сплава Fe-Si; реально, однако, всегда имеют место некоторые отклонения в преимущественной ориентировке осей <001> смежных зерен, при этом чем больше отклонение, тем ниже магнитная проницаемость изделия и тем выше энергопотери у электромашин с использованием данного изделия.

Получение в зернах у стали ориентировки, близкой по мере возможности к Goss-текстуре, требует довольно сложного процесса, основывающегося прежде всего на регулировании металлургического феномена, называемого "вторичной рекристаллизацией". В ходе данного явления, которое имеет место на конечной стадии производственного процесса, после отжига для первичной рекристаллизации и перед окончательным отжигом в закрытых емкостях отдельные зерна с ориентацией, близкой к Goss-текстуре, растут за счет других зерен продукта первичной рекристаллизации. Чтобы добиться данного эффекта, применяют неметаллические примеси (вторые фазы), они осаждаются в виде мелких, равномерно распределенных частиц по краям первично рекристаллизованных зерен. Такие частицы, называемые ингибиторами роста зерен (в кристаллах), или просто ингибиторами, используются для замедления движения вдоль границ зерен - пограничных движений зерен, что позволяет зернам приобрести ориентацию, близкую к Goss-текстуре, что обеспечивает значительный выигрыш в объеме, а именно как только температура достигнет величины, равной температуре растворения-плавления вторых фаз, они стремительно вырастают за счет других зерен.

Наиболее широко применяемыми ингибиторами являются сульфиды или селениды (например, марганца и/или меди) и нитриды, например, алюминия или алюминия и других металлов, носящих обобщенное название нитридов алюминия; такие нитриды обеспечивают достижение высокого качества.

Классическая схема ингибиции роста зерен заключается в использовании осаждаемой в ходе затвердевания стали фазы, преимущественно при непрерывном литье. Такие осадки, однако, из-за относительно медленного понижения температуры стали образуются в виде крупных частиц, неравномерно распределенных в металлической кристаллической матрице, в результате чего они оказываются неспособными эффективно замедлять рост зерен. Следовательно, их необходимо расплавить во время термической обработки слябов перед горячей прокаткой, а затем в ходе одной или нескольких последовательных операций повторно выделить осадок требуемой формы. Существенным фактором, обеспечивающим хороший результат при способе последовательной трансформации изделия, является равномерность термообработки.

Все вышесказанное является справедливым как для способов производства полосовой электростехнической стали, при которых осадки, действительно способные регулировать вторичную рекристаллизацию, присутствуют в полном объеме уже по получении горячекатаной полосовой стали (например, описанные в патентах US 1956559, US 4225366, EP 8385, EP 17830, EP 202339, EP 219181, EP 314876), так и для способов, при которых подобные осадки, по крайней мере, частично выделяются после холодной прокатки или же непосредственно перед вторичной рекристаллизацией (например, описанные в патентах US 4225366, US 4473416, US 5186762, US 5266129, EP 339474, EP 477384, EP 391335).

В РСТ-приложениях к патентам ЕР/97/04088, ЕР 97/04005, ЕР 97/04007, ЕР 7/04009, ЕР 97/040089 описаны способы, при которых у горячекатаного изделия получают такой уровень ингибиции, который, хотя и не является достаточным для регулирования вторичной перекристаллизации, оказывается важным для регулирования подвижности на границах между зернами в ходе всего первого этапа процесса (отжиг при полосовой горячей прокатке, обезуглероживающий отжиг). Это определенно уменьшает значение строгого контроля за временными и температурными параметрами отжига при промышленных способах производства (см. РСТ/ЕР/97/04009).

Однако способы и установки, до настоящего времени используемые для термической обработки слябов, когда крупные частицы осадка вновь растворяются (полностью или частично, в зависимости от способа производства), не могут обеспечить значительную температурную однородность слябов. При новейших способах производства, где температура термической обработки слябов относительно низка, такая неоднородность оказывается еще более высокой.

Действительно, поскольку растворение осадков подчиняется термодинамическим и кинетическим законам, находящимся в экспоненциальной зависимости от температуры, несомненным является тот факт, что даже температурные колебания в интервале 50-100°С могут дать значительное расхождение характеристик. Кроме того, необходимое для образования ингибиторов распределение структурных элементов оказывается весьма неоднородным также за счет других факторов (таких как фазовый переход при рабочих температурах в некоторых зонах решетки от ферроструктуры к аустениту), приводя, таким образом, к увеличению числа нежелательных побочных эффектов - низкому уровню единообразия распределения и неоптимальным размерам осаждаемых ингибиторов. Помимо этого, проблема температурной однородности сляба, выходящего из печи нагрева, усугубляется и другими чисто техническими моментами. Действительно, на стадии нагрева слябов до требуемой температуры причины чисто практические вызывают перепады по температуре у слябов: область опоры сляба как в печах толкательного типа, так и в печах с шагающим подом значительно охлаждается, что ведет к дальнейшим температурным градиентам в слябах.

Температурные градиенты такого происхождения, особенно в случае печи с шагающим подом, в свою очередь обусловливают разницу в механическом сопротивлении у различных зон слябов и связанные с этим колебания по толщине у прокатываемых полос вплоть до одной десятой миллиметра, что, в свою очередь, приводит к микроструктурным колебаниям в конечном продукте до уровня 15% от длины ленты.

Это общая проблема всех известных способов производства электротехнической полосовой кремнистой стали, она ведет к потерям и даже весьма значительным, особенно при производстве высококлассной продукции.

Все еще нерешенными остаются и другие проблемы: проблема формовки на стадии термообработки сляба перед горячей прокаткой, проблема получения требуемого количества осадков, пригодное для ингибирования роста зерен (т.е. проблема ингибиторов), и еще проблема равномерного распределения таких осадков по всей массе стали. Нерешенность этих проблем делает затруднительным получение конечного продукта высокого качества и с устойчивыми свойствами.

Сущность изобретения

Данное изобретение ставит целью устранить отмеченные недостатки, предлагая способ обработки, позволяющий получить конечный продукт с исключительно высокой однородностью свойств, в частности, для технологий производства текстурованной электротехнической стальной полосы, применяя при этом следующую методику: (1) уменьшение температуры нагрева сляба в сравнении с общепринятыми технологиями, чтобы полностью или частично избежать растворения полученных при разливке крупных осадков (вторая фаза), и (2) образование после стадии горячей прокатки необходимого количества ингибиторов, способных регулировать направленную вторичную перекристаллизацию.

Согласно настоящему изобретению способ получения полосовых текстурованных электротехнических сталей включает непрерывную разливку кремнистой стали, нагрев сляба до горячей прокатки в несколько этапов, при этом температура нагрева на последнем этапе при выгрузке сляба из печи ниже температуры, по крайней мере одного из предшествующих этапов нагрева, горячую прокатку, холодную прокатку в один или несколько этапов обжатия с промежуточными отжигами, при которой, по крайней мере, на одном из этапов обжатие выполняют с коэффициентом, превышающим 75% до получения холоднокатаной полосовой стали, которую затем подвергают непрерывному отжигу для первичной рекристаллизации и при необходимости для обезуглероживания при температуре в интервале 800-950°С и последующему отжигу для вторичной рекристаллизации при температуре более высокой, чем температура первичной рекристаллизации.

При нагреве сляба температура в последних зонах термообработки, а также время нахождения сляба в каждой из указанных зон регулируются таким образом, чтобы обеспечить теплообмен между внутренней и внешней поверхностью сляба, так, чтобы выравнивание соответствующих температур (поверхностной и внутренней) перед выходом сляба из последней зоны термообработки происходило при температуре более низкой, чем максимальная температура поверхности сляба, достигаемая в печи. Это позволяет осуществить процессы расплавления и диффузии (структурных) элементов, необходимых для образования ингибиторов на стадии высокотемпературной обработки, в то время как на последнем этапе обработки - после выравнивания внутренней и поверхностной температур - растворенные ранее элементы вновь выкристаллизовываются в требуемой форме и так распределяются, как это требуется для регулирования роста зерен.

Предпочтительно, чтобы слябы проходили предпоследнюю зону нагрева во временном интервале 20-40 минут, а последнюю зону - 15-40 минут. Максимум достигаемой температуры нагрева должен находиться предпочтительно в интервале 1200-1400°С на первом этапе, а температура на втором этапе - предпочтительно в интервале 1100-1300°С.

Предпочтительно, чтобы нагрев сляба на первом этапе вели до температуры, не превышающей температуру образования на поверхности сляба шлака жидкой консистенции.

Кроме того, согласно настоящему изобретению в промежутке между зонами нагрева сляба при температурном максимуме и при более низких температурах (в последней зоне) может также выполняться прокатка сляба с коэффициентом обжатия по толщине предпочтительно в интервале 15-40%. Такая редукция по толщине позволит сделать более однородной кристаллическую решетку металла сляба, а также лучше регулировать скорость охлаждения, а соответственно и добиться большего выравнивания температур в слябе.

Следует отметить, что вышеуказанная операция обжатия по толщине не является аналогом так называемой «подкатки», или предварительной прокатки, широко применяемой при горячей прокатке сляба, разогретого до очень высоких температур. Действительно, «подкатку» производят прежде, чем сляб достигает максимальной температуры обработки, тогда как согласно настоящему изобретению обжатие по толщине производится в ходе охлаждения сляба с понижением температуры от температурного максимума при нагреве и до более низкой температуры на выходе сляба из печи. При использовании данной технологии обжатия работу можно вести как раздельно - с использованием двух печей с разными температурами, так и непрерывно - используя, например, туннельную печь с вмонтированным перед последней зоной обработки при пониженной температуре устройством для промежуточной прокатки. Этот последний вариант особенно подходит для обработки слябов, получаемых с применением технологий отливки тонких слябов.

Слябы, в которых уже произошла, по крайней мере частично, кристаллизация ингибиторов роста зерен, проходят горячую прокатку, а полученные таким образом горячекатаные полосы затем подвергаются отжигу и холодной прокатке с обжатием до требуемой окончательной толщины. Как уже выше указывалось, операция холодной прокатки может выполняться в один или несколько приемов, с промежуточными отжигами, причем, по меньшей мере, одна из стадий прокатки должна выполняться с коэффициентом обжатия предпочтительно не менее 75%.

Также согласно настоящему изобретению во время отжига первичной перекристаллизации производят обезуглероживание, причем время нагрева до температуры первичной перекристаллизации составляет от 1 до 10 сек.

В случае, когда термообработка сляба проводится при температурах, недостаточных для полного растворения присутствующих осадков, из которых впоследствии должны образоваться ингибиторы роста зерен, то предпочтительно получать такие ингибиторы в ходе одной из термообработок, после холодной прокатки и до начала вторичной перекристаллизации путем реакции между стальной полосой и соответствующими жидкими, твердыми или газообразными реагентами, увеличивающими, в частности, содержание азота в стали. Предпочтительно, чтобы повышение содержания азота в стальной полосе производилось в ходе непрерывного отжига полосы окончательной толщины посредством реакции с недиссоциированным аммиаком.

В этом случае рекомендуется строго регулировать химический состав стали относительно исходного содержания элементов, необходимых для образования нитридов, таких как алюминий, титан, ванадий, ниобий и пр. Например, содержание растворенного алюминия в стали составляет от 80 до 500 ppm, предпочтительно - от 250 до 350 ppm.

Что касается азота, то он должен присутствовать в слябе в относительно невысоких концентрациях, например от 50 до 100 ppm.

Как только стальная полоса прошла азотирование с непосредственным образованием нитридных осадков, тип, количество и распределение которых являются пригодными для ингибирования роста зерен, ее, полосу, подвергают непрерывному отжигу при высоких температурах, во время которого происходит или, по крайней мере, начинает происходить вторичная перекристаллизация.

Перечень фигур чертежей

Результаты выравнивания температуры сляба согласно настоящему изобретению показаны на прилагаемых фигурах, где:

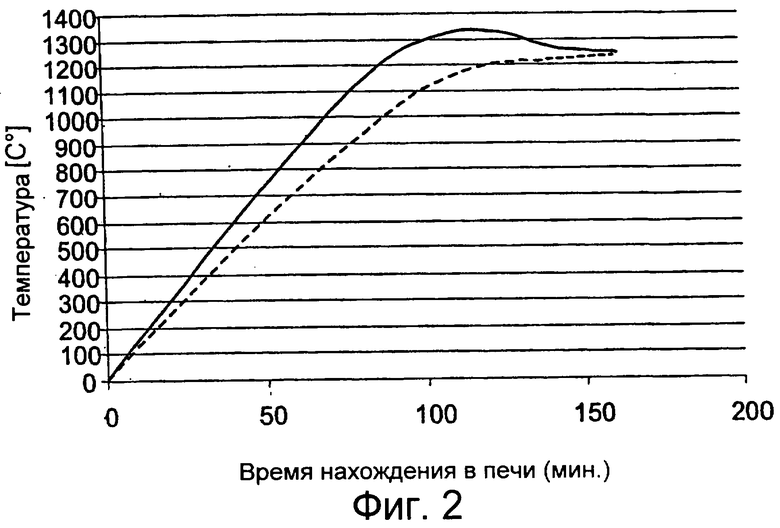

- на Фиг.1 показан стандартный схематический график термообработки сляба, где максимальное значение достигнутой температуры соответствует температуре на выходе из печи;

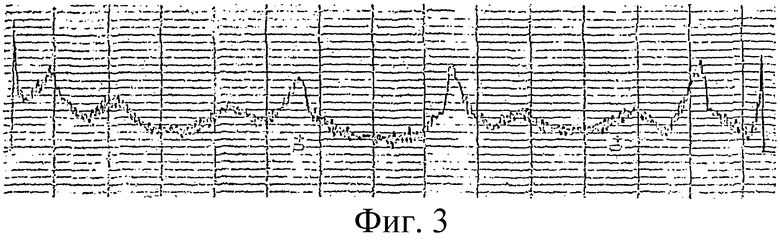

- на Фиг.2 показан схематический график термообработки сляба согласно настоящему изобретению;

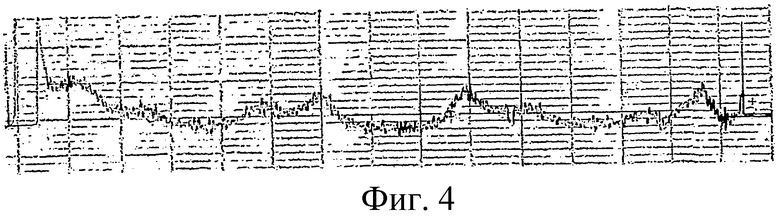

- на Фиг.3 показан график линейного разброса по толщине (ордината) относительно длины полосы (абсцисса) для полосы после горячей прокатки с использованием общепринятого режима термообработки сляба (каждое деление на оси ординат соответствует 0,01 мм);

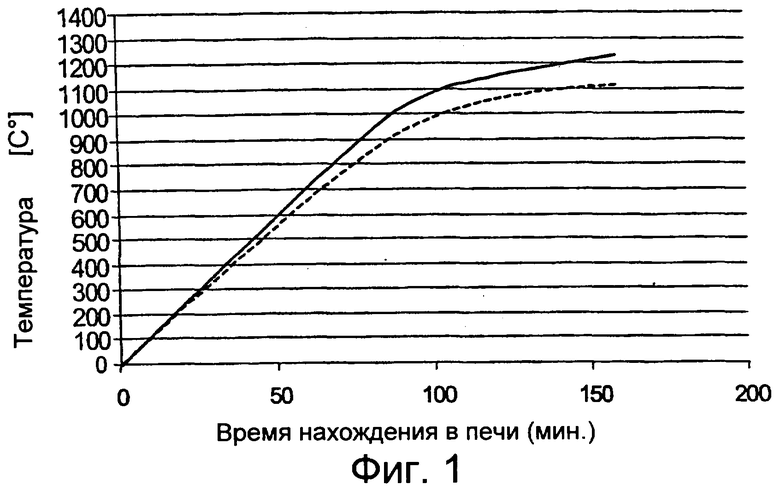

- на Фиг.4 показан график линейного разброса по толщине (ордината) относительно длины (абсцисса) для полосы после горячей прокатки с применением режима термообработки сляба согласно настоящему изобретению (каждое деление на оси ординат соответствует 0,01 мм).

Сведения, подтверждающие возможность осуществления изобретения

При известном способе производства, как видно из Фиг.1, сплошная кривая колебаний температуры корки сляба остается в ходе нагревания всегда выше температуры в его сердцевине, которая показана пунктирной кривой, причем это различие по температуре сохраняется и на последнем участке печи.

В отличие от этого согласно настоящему изобретению (Фиг.2) показанная сплошной линией температура корки сляба, достигнув максимума, убывает, приближаясь к температуре сердцевины, которая показана пунктирной линией, и практически сливается с ней на последнем участке печи.

Таким образом, удается добиться весьма равномерного распределения ингибиторообразующих структурных элементов и соответственно идеального распределения самих ингибиторов при последующем охлаждении. Отмеченное выравнивание температур относится также, по крайней мере, частично, к перепадам температур в корке сляба за счет холодных поверхностей опоры в зонах печи. На Фиг.3 и 4 видно, что согласно настоящему изобретению возможно добиться уменьшения разброса по толщине горячекатаной полосы за счет более холодных мест, обусловленных контактом сляба с холодными поверхностями опоры.

Нижеследующие примеры служат лишь для иллюстрации настоящего изобретения и их не следует рассматривать для ограничения объема притязаний.

Пример 1

Кремнистую сталь, выплавленную из лома в электропечи и имеющую после плавки состав (массовых долей %) Si 3,15%, С 0,035%, Mn 0,16%, S 0,006%, Alраств 0,030%, N 0,0080%, Cu 0.25%, и обычные в сталеплавильном производстве примеси методом непрерывного литья разливают в слябы весом по 18 тонн. Восемь слябов попарно предназначаются для программ экспериментальной промышленной горячей прокатки с различными циклами нагрева сляба в печи с шагающим подом. Выполняют четыре экспериментальных цикла по определению температурного режима в двух последних зонах печи, как показано в Табл.1. Скорость прохождения слябов через печь подбирается таким образом, чтобы обеспечить продолжительность выдерживания сляба в предпоследней зоне (предвыравнивания) печи в течение 35 минут, а в последней зоне (выравнивания) - 22 минут.

Прошедшие такую термообработку слябы направляют по роликовому конвейеру на черновой прокатный стан, где за 5 проходов получают общее обжатие по толщине в 79%. Полученный таким образом прокат подвергают горячей прокатке в 7 проходов на непрерывном чистовом прокатном стане до окончательной толщины 2,10 мм.

Полученные таким образом горячекатаные полосы затем подвергают одноступенчатой холодной прокатке (в 6 проходов) до средней толщины 0,285 мм. Каждая из холоднокатаных полос была разделена на два рулона весом около 8 тонн каждый. Четыре рулона, по одному для каждого из режимов (Табл.1), затем проходят зачистку и обработку на экспериментальной линии непрерывного обезуглероживания и азотирования. Каждая из полос подвергается обезуглероживанию и первичной перекристаллизации при трех различных значениях температур; в каждом из случаев в конце этой стадии обезуглероживания полосы подвергают непрерывному азотированию во влажной водородно-азотной смеси, содержащей аммиак, при температуре 930°С, для повышения содержания азота в полосе до 90-120 ppm. Образцы каждой из полос покрывают MgO и затем моделируют процесс окончательного отжига в закрытой емкости, что обычно для данного вида изделия, со скоростью нагрева до 1200°С, равной 20°С/час, и выдерживанием при 1200°С в сухом водороде в течение 20 часов, а затем их охлаждают при контролируемых условиях. В Табл.2 показаны полученные значения магнитной индукции (в теслах) при 800 А/м.

Пример 2

Четыре рулона, остающиеся после термообработки сляба в четырех различных режимах Примера 1, подвергают обработке на промышленной линии непрерывного обезуглероживания при температуре 850°С и непрерывного азотирования при 930°С в тех же экспериментальных условиях, что и в Примере 1, а затем преобразуют в конечный продукт методом промышленного отжига в закрытой емкости в соответствии с температурным циклом, описанным в Примере 1. После этого полосы подвергают непрерывной горячей правке и покрывают натяжным изолирующим покрытием, а затем производят замеры. Средние значения магнитных характеристик для четырех полос приводятся в Табл.3.

Где В800 - значение магнитной индукции, измеренное при 800 А/м, и Р17 - потери в магнитной системе, измеренные при 1,7 Тл.

Пример 3

Получают расплав кремнистой стали следующего состава (массовых долей %): Si 3,10%, С 0,028%, Mn 0,150%, S 0,010%, Al 0,0350%, N 0,007%, Cu 0,250%. Данный расплав с помощью промышленной установки непрерывной разливки затвердевает в виде слябов весом 18 тонн и толщиной 240 мм.

Затем эти слябы подвергают горячей прокатке, после того как они прошли термообработку в печи с шагающим подом в течение приблизительно 200 мин с выходом на температурный максимум в 1340°С и после последующего прохода сляба через последнюю перед горячей прокаткой зону печи при температуре 1220°С в течение 40 минут.

Шесть таких слябов затем начерно прокатывают до толщины 50 мм и последовательно прокатывают на прокатном стане до окончательной толщины в интервале 3,0-1,8 мм. Полученные таким образом полосы подвергают непрерывному отжигу при максимальной температуре 1100°С и холодной прокатке до окончательной толщины 0,23 мм. В Табл.4 приводятся полученные значения толщины, а также соответствующие коэффициенты прокатки. Все полосы преобразуются в конечный продукт с применением одного и того же производственного цикла (в частности, принятая температура обезуглероживания составляет 865°С), непрерывного отжига с азотированием до получения содержания азота в интервале 100-130 ppm, а затем их отжигают в закрытой емкости при скорости нагрева до 1200°С, равной 40°С/час. Полученные магнитные характеристики, которые также приводятся в Табл.4, демонстрируют взаимосвязь между коэффициентом холодной прокатки и магнитными свойствами конечного продукта. Наилучшие результаты в данных условиях получаются при коэффициенте холодной прокатки в диапазоне от 89% до 91,5%. Следует, однако, отметить, что из всего исследованного диапазона холодной прокатки при одноступенчатом процессе прокатки получаются продукты, обладающие магнитными характеристиками, отвечающими различным товарным классам текстурованной электротехнической стальной полосы.

Пример 4

Расплав стали с составом (массовых долей %) Si 3,180%, С 0,025%, Mn 0,150%, S 0,012%, Cu 0,150%, Al 0,028%, N 0,008% разливают на промышленной машине непрерывной разливки в слябы весом по 18 тонн, толщиной 240 мм.

Некоторые из указанных слябов затем обрабатывают в печи с шагающим подом в течение прибл. 200 мин при максимальной температуре 1320°С, с прохождением слябов через последнюю зону печи при температуре 1150°С в течение прибл. 40 минут, а затем подвергают горячей прокатке.

Слябы начерно прокатывают до толщины 40 мм, а затем последовательно обрабатывают на прокатном стане горячей прокаткой до толщины 2,8 мм. Полученные полосы затем подвергают непрерывному отжигу при максимальной температуре 1000°С и холодной прокатке до промежуточной толщины в пределах между 2,3 и 0,76 мм. После этого все полосы проходят непрерывный отжиг при 900°С и повторную холодную прокатку до окончательной толщины 0,29 мм. В Табл.5 приведены полученные значения толщины и соответствующие коэффициенты холодной прокатки.

Затем все полосы обезуглероживают и азотируют непрерывным отжигом с покрытием отжиговым сепаратором на основе MgO и отжигают в ящике до максимальной температуры 1210°С для образования на поверхности полосы форстеритового слоя, развития вторичной перекристаллизации и удаления из стали серы и азота. Приведенные в Табл.5 окончательные магнитные характеристики подтверждают их зависимость от коэффициента холодной прокатки, показанную в Примере 3, и свидетельствуют о возможности применения коэффициента окончательной холодной прокатки выше 75% с целью промышленного получения требуемых товарных магнитных свойств.

Пример 5

Сталь следующего состава (массовых долей %): Si 3,30%, С 0,050%, Mn 0,160%, S 0,010%, Alраств, 0,029%, N 0,0075%, Sn 0,070%, Cu 0,300%, Cr 0,080%, Mo 0,020%, Р 0,010%, Ni 0,080%, В 0,0020%, разливают непрерывным методом в слябы толщиной 60 мм. Шесть таких слябов затем подвергают горячей прокатке согласно следующему циклу: нагрев при 1210°С, последующая стабилизация при 1100°С и прямая горячая прокатка в полосы толщиной 2,3 мм (цикл А). Другие шесть слябов проходят горячую прокатку до той же толщины, однако нагревают их непосредственно до 1100°С без предварительного нагрева до более высокой температуры (цикл В).

Все горячекатаные полосы затем преобразуются в конечный продукт с применением аналогичного цикла: травление, одноступенчатая холодная прокатка до 0,29 мм, непрерывный отжиг для обезуглероживания и азотирования, покрытие отжиговым сепаратором на основе MgO, окончательный отжиг в ящике, горячая правка и нанесение изолирующего покрытия. Полученные окончательные результаты, выраженные в средних значениях магнитных свойств по длине каждой из полос, приводятся в Табл.6.

Можно видеть, что при использовании цикла термообработки сляба согласно настоящему изобретению могут быть получены лучшие результаты, в особенности в отношении его однородности. На ориг.3 и 4 показаны колебания толщины горячекатаных полос, измеренные на выходе из стана горячей прокатки, для полос №7 и 1 соответственно.

Пример 6

Сталь с составом (массовых долей %) Si 3,30%, С 0,015%, Mn 0,100%, S 0,010%, Cu 0,200%, Al 0,032%, N 0,007% разливают непрерывным методом в слябы толщиной 240 мм на промышленной разливочной машине.

Затем несколько слябов прокатывают после прохождения следующего термомеханического цикла (цикл А):

нагрев в печи толкательного типа при максимальной температуре 1360°С; горячий обжим по толщине с 240 до 160 мм толщины на черновом прокатном стане;

нагрев в печи с шагающим подом при максимальной температуре 1220°С.

Контрольную группу слябов прокатывают после нагрева в печи с шагающим подом при максимальной температуре 1220°С без предварительного нагрева и черновой прокатки (цикл В).

Толщина горячекатаных полос составляет от 2,1 до 2,3 мм.

Все горячекатаные полосы подвергают непрерывному отжигу при максимальной температуре 1000°С, затем одноступенчатой холодной прокатке до средней толщины 0,29 мм, контролируя при этом, чтобы температура полосы после второго прохода прокатки достигла 210°С. Холоднокатаные полосы затем проходят непрерывный отжиг для обезуглероживания и азотирования до получения содержания углерода в интервале 10-30 ppm и содержания азота - в интервале 100-130 ppm.

После покрытия MgO полосы отжигаются в ящике для вторичной перекристаллизации и образования форстеритового поверхностного слоя. Полученные магнитные характеристики приводятся в Табл.7.

Все испытания, проведенные в каждом из вышеописанных Примеров, показывают, что при проведении работ согласно настоящему изобретению удается устойчиво получать лучшие значения магнитной проницаемости и потерь магнитной системы, нежели чем в случае применения ранее известных методов термообработки слябов, при которых температура сляба на выходе из печи соответствует максимальной достигнутой температуре сляба. Помимо этого, при проведении работ согласно настоящему изобретению удается значительно ограничить колебания магнитных характеристик по длине стальной полосы (прибл. на 50-60%), в сравнению с величинами, получаемыми при традиционных способах термообработки слябов.

И соответственно максимальное линейное колебание проницаемости и магнитопотери, измеряемые через каждый 1 метр по всей длине стальной ленты, остаются согласно настоящему изобретению в пределах 2% и 6% соответственно.

Изобретение относится к способу регулирования распределения ингибиторов роста зерен при производстве полосовой текстурованной электротехнической стали. Сляб из кремнистой стали нагревают в печи в несколько этапов. На последнем этапе нагрева при выгрузке из печи сляб нагревают до температуры ниже температуры одного из предшествующих этапов нагрева. На стадии нагрева и выдержки при максимальных температурах частицы второй фазы расплавляются, и выделившиеся элементы распределяются в металлической матрице. Сляб подвергают горячей прокатке с получением полосы. Горячекатаную полосу подвергают холодной прокатке в один или несколько этапов обжатия с промежуточными отжигами. Холоднокатаную полосовую сталь подвергают непрерывному отжигу для первичной рекристаллизации и отжигу для вторичной рекристаллизации. Нагрев сляба в печи станет тем участком, на котором будет осуществляться осаждение контролируемого количества частиц вторых фаз, необходимого для регулирования роста зерен в ходе последующих стадий процесса. 2 н.з. и 11 з.п. ф-лы, 7 табл., 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2094487C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2027779C1 |

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| DE 4311151 C, 28.07.1994. | |||

Авторы

Даты

2006-07-10—Публикация

2001-08-08—Подача