Настоящее изобретение относится к способу получения полосы из электротехнической стали с ориентированным зерном, в котором расплавленный сплав отверждают и немедленно подвергают последовательности стадий горячей прокатки для получения очень однородного распределения рекристаллизованных зерен и частиц вторых фаз в металлической матрице горячекатаных полос и для упрощения производственного процесса, в то же время с получением превосходных магнитных характеристик.

Электротехническая сталь с ориентированным зерном (GOES) представляет собой класс продукции, используемой в качестве материала для сердечников электрических машин, таких как трансформаторы, генераторы и прочие электрические устройства. По сравнению с другими сортами электротехнических сталей электротехническая сталь с ориентированным зерном проявляет сокращение потерь в сердечнике и улучшение магнитной проницаемости. Это улучшение является результатом четко организованной кристаллографической текстуры продукта («структура Госса» или «куб на ребре»), где направление <001> наибольшего намагничивания в кубической объемно-центрированной (bcc) кристаллической решетке совпадает с направлением прокатки продукта. Этот анизотропный характер магнитных характеристик полос из электротехнической стали с ориентированным зерном используют надлежащим разрезанием или наматыванием материала для согласования заданного направления магнитного потока в сердечнике трансформатора с направлением прокатки продукта.

Магнитные характеристики, которые присущи GOES-материалам, представляют собой магнитную проницаемость вдоль опорного направления (кривая намагничивания в направлении прокатки), и потери мощности, главным образом, рассеиваемой в виде тепла, вследствие применения переменного тока. Обычно потери мощности измеряют при 1,5 и 1,7 Тесла. Потери мощности прямо пропорциональны толщине продукта. Превосходные магнитные свойства, получаемые с помощью этих продуктов, определяются химическим составом сплава, толщиной прокатанных секций, микроструктурой и кристаллографической текстурой.

Цель любого существующего промышленного способа производства материала GOES состоит в получении четкой текстуры Госса в конечном продукте. Четкость текстуры Госса и соответственное магнитное поведение получаются селективной вторичной рекристаллизацией во время конечного отжига. Должен поддерживаться сложный баланс между распределением зерен по величине в первичной структуре и распределением частиц второй фазы (ингибиторов роста зерен). Кристаллографическая текстура первичной структуры играет критически важную роль в процессе, поскольку очень немногие зерна Госса, присутствующие в первичной структуре, действуют как центры зародышеобразования для крупных зерен Госса в конечной микроструктуре. Чем выше степень обжатия в холодном состоянии в последующей стадии холодной прокатки, тем более четкой является конечная текстура Госса.

В традиционных технологических подходах ингибиторы роста зерен осаждают и регулируют их размер перед холодной прокаткой, и очень высокая температура при обработке сляба повторным нагревом требуется для растворения элементов, которые требуется повторно осадить при желательном распределении по величине. Эта высокая температура повторного нагрева сляба нежелательна по экономическим, экологическим и технологическим соображениям.

Изготовление GOES, с использованием тонких литых слябов (то есть слябов с толщиной <100 мм), сталкивается с проблемой сильного «наследования» образованной при затвердевании микроструктуры (столбчатые кристаллы, известные как «тугоплавкие» зерна), которые являются вредными для контроля желательной текстуры и однородной структуры зерен перед началом конечного высокотемпературного отжига. Тугоплавкие зерна склонны удлиняться при деформировании и восстановлении вследствие их относительно большого размера и высокой температуры во время горячей прокатки. Один путь преодоления этой проблемы состоит в применении относительно высокого содержания углерода, чтобы активировать аустенитно-ферритное преобразование во время горячей прокатки (рекристаллизация, индуцированная фазовым превращением). К сожалению, возникновение явления сегрегации во время литья и необходимость в устранении большого количества углерода в полосах путем обезуглероживающего отжига полос при конечной толщине приводят к повышению производственных затрат.

Известно, что установки непрерывного литья тонких слябов пригодны для получения листа из магнитной стали благодаря надлежащему контролю температуры, обеспечиваемому посредством непрерывной линии обработки тонких слябов. Документ JP 2002212639 А описывает способ получения листа из магнитной стали с ориентированным зерном, в котором расплав кремнистой стали формуют в тонкие стальные слябы, имеющие толщину 30-140 мм. В патентном документе DE 19745445 получают расплав кремнистой стали, который непрерывно разливают в ленту, имеющую толщину 25-100 мм. Ленту охлаждают во время процесса затвердевания до температуры не ниже 700ºС и разделяют на тонкие слябы. Затем тонкие слябы гомогенизируют в поточной гомогенизационной печи. Тонкие слябы, нагретые таким образом, затем подвергают непрерывной прокатке в многоклетьевом стане горячей прокатки с образованием горячей полосы, имеющей толщину 3,0 мм или менее. В патентном документе DE 19745445 решающим фактором является то, что избегают деформации при температуре около 1000ºС для предотвращения проблем с пластичностью в горячем состоянии во время прокатки. Несмотря на многообразные предложения для практического применения, приведенные в документах предшествующего уровня техники, применение установок непрерывного литья, в которых обычно отливают ленту, которая обычно имеет толщину 40-100 мм, и затем разделяют на тонкие слябы, получение листа из магнитной стали с ориентированным зерном остается в исключительном положении вследствие специальных требований, которые возникают при производстве листа из магнитной стали в отношении состава расплавленного металла и управления технологическим процессом.

Цель настоящего изобретения состоит в представлении малозатратного способа получения полосы из электротехнической стали с ориентированным зерном, имеющей превосходные магнитные характеристики, на основе технологии непрерывного литья тонких слябов.

Цель настоящего изобретения заключается также в представлении способа получения полосы из электротехнической стали с ориентированным зерном с превосходными и однородными магнитными характеристиками на основе технологии непрерывного литья тонких слябов.

Одна или более из этих целей достигаются с помощью способа в соответствии с пунктом 1 формулы.

Способ основывается на изготовлении горячекатаной полосы с толщиной в диапазоне от 0,7 до 4,0 мм, используя расплавленную сталь, легированной кремнием, которую отливают в устройстве для непрерывного литья в слябы, имеющие толщину в диапазоне от 50 до 100 мм и имеющие состав, как указан.

Быстрое затвердевание достигается при непрерывном литье слябов с конечной толщиной твердой заготовки, имеющей толщину в диапазоне от 50 до 100 мм. Отлитые заготовки предпочтительно быстро отверждают менее чем за 300 секунд. Если время затвердевания является слишком длительным, например продолжительнее чем 300 секунд, возникает явление ликвации элементов, таких как Si, С, S, Mn, Cu, приводящее к нежелательным локализованным неоднородностям химического состава и кристаллической структуры.

Толщина литой заготовки не должна быть менее 50 мм, чтобы гарантировать достаточный потенциал деформации во время горячей прокатки.

Для получения конечной GOES с превосходными магнитными характеристиками расплавленный сплав должен иметь химический состав, как указано в пункте 1 патентной формулы.

Увеличение количества добавленного Si повышает электрическое сопротивление, улучшая характеристики потерь в сердечнике. Однако если добавляют большее количество, становится затруднительной холодная прокатка из-за растрескивания стали во время прокатки. Для получения согласно изобретению используют не более 4,5% Si. Если количество составляет менее 2,1%, во время конечного отжига происходит □-трансформация, которая ухудшает кристаллографическую текстуру.

Углерод (С) представляет собой элемент, эффективный для регулирования первичной рекристаллизационной структуры, но также оказывает неблагоприятное действие на магнитные свойства, так что необходимо проводить обезуглероживание перед конечным отжигом. Если присутствует более 0,1% С, увеличивается продолжительность обезуглероживающего отжига, тем самым снижая производительность. В настоящем изобретении кислоторастворимый Al является необходимым элементом, так как он связывается с N с образованием (Al, Si)N, действующим как ингибитор. Максимально допустимое значение составляет 0,07%, которое стабилизирует вторичную рекристаллизацию. Пригодное минимальное значение составляет 0,01%. Если содержание N превышает 0,015%, в стальном листе во время холодной прокатки возникают плены, так что следует избегать содержания N свыше 0,015%. Для проявления им действия ингибитора требуется содержание до 0,010. Если количество превышает 0,008%, состояние распределения выделяющихся включений более легко становится неоднородным, обусловливая нестабильность вторичной рекристаллизации. Следовательно, количество азота предпочтительно составляет не более 0,008%.

Если содержание Mn составляет менее 0,02%, более легко происходит растрескивание во время горячей прокатки. В виде MnS и MnSe марганец (Mn) также действует как ингибитор. Если содержание марганца превышает 0,50%, распределение выделяющихся включений более легко становится неоднородным, обусловливая нестабильность вторичной рекристаллизации. Предпочтительное максимальное значение составляет 0,35%.

В комбинации с Mn S и Se действуют как ингибиторы. Если содержание S и/или Se превышает 0,04%, распределение выделяющихся включений более легко становится неоднородным, обусловливая нестабильность вторичной рекристаллизации.

Cu также может быть добавлена в качестве составляющего элемента ингибитора. Cu образует осадки с S и Se, тем самым действуя как ингибитор. Ингибирующее действие уменьшается, если содержание составляет менее 0,01%. Если же добавленное количество превышает 0,3%, распределение выделяющихся включений более легко становится неоднородным, обусловливая насыщение эффекта снижения потерь в сердечнике.

В дополнение к вышеуказанным компонентам при необходимости материал сляба согласно изобретению может также содержать один или более из нитридобразующих элементов Ti, V, B, W, Zr и Nb. Он также может содержать один или более из элементов Sn, Sb и As до максимального общего количества 0,15%, и он может содержать Р и/или Bi до максимального совокупного количества 0,03%. Фосфор (Р) представляет собой элемент, эффективный для повышения удельного электрического сопротивления и снижения потерь в сердечнике. Добавление более 0,03% может вызывать проблемы при холодной прокатке.

Sn, As и Sb представляют собой элементы, общеизвестные в отношении склонности к ликвации на межзеренные границы, которые предотвращают окисление алюминия в стали, для чего может быть добавлено совокупное количество до 0,15%. Bi стабилизирует включения сульфидов и тому подобных, тем самым усиливая ингибирующее действие. Однако добавление больше чем 0,03% оказывает вредное влияние, и этого следует избегать.

Металлическая матрица готовых листов предпочтительно должна включать по возможности малое количество таких элементов, как Углерод, Азот, Сера, Кислород, которые способны образовывать мелкие включения, действие которых обусловливает перемещение стенок магнитных доменов во время циклов намагничивания, тем самым повышая потери.

За пределами уровней, соответствующих неизбежным загрязняющим примесям, сталь согласно изобретению предпочтительно не содержит никель, хром и/или молибден.

Согласно изобретению, является существенно важным, чтобы температура сердцевины литой заготовки поддерживалась выше 900ºС перед началом горячей прокатки, чтобы сохранять определенное количество серы и/или селена и азота в твердом растворе в металлической матрице для доступности при образовании тонкодисперсных осадков во время прокатки. Если температура сердцевины падает ниже 900ºС, то эти элементы преждевременно выделяются во включения в заготовке, и по термодинамическим и кинетическим причинам нежелательны длительные периоды времени, и высокие температуры в туннельной печи потребовались бы перед горячей прокаткой для повторного растворения этих включений. В контексте настоящего изобретения сердцевина заготовки определяется как затвердевающая последней части во время процесса охлаждения после литья и составляющая около 50% массы отливки.

Необходима гомогенизация температуры заготовки, чтобы обеспечить равномерное горячее деформирование по длине, ширине и толщине сляба.

После гомогенизации температуры сляб подвергают первому обжатию прокаткой по меньшей мере на 60% в двух или более стадиях прокатки на этапе черновой прокатки для получения раскатанного сляба, причем стадия черновой прокатки состоит по меньшей мере из двух однонаправленных и последовательных прокатных клетей, и причем степень обжатия в первой прокатной клети является меньшей, чем 40%, и причем время между последовательными проходами прокатки в стадии черновой прокатки составляет менее 20 секунд; термин «однонаправленный» используется для пояснения, что направление прокатки прокатываемого материала не реверсируют для обеспечения того, что каждая часть материала подвергается одной и той же термомеханической обработке в плане параметров «деформация-время-температура». Это значит, что способ согласно изобретению нельзя выполнять в стане черновой прокатки, основанном на применении реверсивного стана, использующего реверсивный режим.

Способ предписывает горячую прокатку на двух различных стадиях. На первой стадии прокатки, стадии черновой прокатки, литую заготовку подвергают первому обжатию прокаткой в клети по меньшей мере на 60% на двух или более этапах прокатки на стадии черновой прокатки для получения раскатанного сляба, причем стадия черновой прокатки состоит по меньшей мере из двух однонаправленных и последовательных прокатных клетей, и причем степень обжатия в первой прокатной клети является меньшей, чем 40%. Меньшие уровни деформации не обеспечивают концентрации энергии кристаллической решетки, необходимой для активации как желательной степени рекристаллизации, так и выделения неметаллических вторых фаз, таких как сульфиды и нитриды, полезных для последующих процессов роста зерен. Первая стадия обжатия предпочтительно должна быть меньшей, чем вторая стадия обжатия, чтобы поддерживать толщину материала всегда относительно большой перед выходом из последней прокатной клети на стадии черновой прокатки, чтобы ограничить на этой фазе охлаждение материала во время черновой прокатки. Это предписано для оптимизации равновесия между прилагаемой работой деформации и температурой материала на выходе из последней клети на стадии черновой прокатки. Это равновесие становится важным в плане желательного модифицирования микроструктуры материала, активируемого температурой, которое происходит на протяжении времени, необходимого для переноса материала от конца процесса черновой прокатки далее до начала процесса конечной обработки.

Кроме того, обязательно необходимо, чтобы деформация прикладывалась в непрерывном режиме, то есть без реверсирования направления прокатки (например, реверсированием направления прокатки с использованием клети реверсивного стана), для обеспечения по существу идентичных условий термомеханической обработки вдоль длины материала. Реверсивная черновая прокатка один или более раз в течение процесса непригодна для настоящего изобретения, поскольку во время реверсирования прокатки различные участки материала вдоль направления прокатки испытывают различное воздействие термомеханической обработки, такое как деформация при различных температурах, различное время ожидания между последовательными деформациями.

Затем раскатанный сляб, имеющий температуру в диапазоне от 950 до 1250ºС, переносят на стадию конечной обработки, причем время переноса между выходом из стадии черновой прокатки до поступления на стадию конечной обработки составляет по меньшей мере 15 секунд и не более 60 секунд. Это время переноса является важным для активации процесса рекристаллизации в деформированном материале. Необходимо строго контролировать время и температуру материала во время переноса из стадии черновой прокатки и на стадию конечной обработки. Температура должна поддерживаться не ниже, то есть выше чем 950ºС в течение по меньшей мере 15 секунд для достижения желательной степени развития рекристаллизации на этой стадии. Время переноса не должно превышать 60 секунд, поскольку в этом случае может начаться растворение и/или рост в размерах частиц включений (нитридов, сульфидов, ...), решающим образом снижая однородность рекристаллизации и процессов роста зерен во время последующего отжига ниже по потоку производственного процесса. После этой промежуточной стадии раскатанный сляб подвергают обжатию до толщины готовой горячекатаной полосы на этапе конечной обработки на одной или более стадиях однонаправленной прокатки. Термин «однонаправленный» имеет такое же значение, как было описано выше. После стадии конечной обработки готовую горячекатаную полосу охлаждают и затем наматывают в рулон. После стадии конечной обработки и перед наматыванием в рулон готовой горячекатаной полосы полоса может быть разрезана с использованием летучих ножниц или тому подобного с образованием двух или более отдельных индивидуальных рулонов из одного раскатанного сляба и/или литого сляба.

Затем готовую горячекатаную полосу подвергают обработке в последовательности технологических операций, включающих стадии, на которых:

- проводят непрерывный отжиг горячекатаной полосы при максимальной температуре 1150ºС;

- выполняют холодную прокатку отожженной полосы до конечной толщины холодной прокатки в диапазоне от 0,15 до 0,5 мм однократной холодной прокаткой или двукратной холодной прокаткой с промежуточным непрерывным отжигом;

- проводят непрерывный отжиг холоднокатаной полосы для инициирования первичной рекристаллизации и необязательно обезуглероживания и/или азотирования, регулированием химического состава атмосферы, в которой проводят отжиг;

- наносят на отожженную полосу покрытие из разделителя для отжига и наматывают отожженную полосу в рулон;

- проводят отжиг намотанной полосы для инициирования вторичной рекристаллизации;

- проводят непрерывный термический выравнивающий отжиг отожженной полосы;

- наносят покрытие на отожженную полосу для электрической изоляции.

Одно важное назначение отжига горячекатаной полосы состоит в завершении рекристаллизации материала после стадии конечной обработки, чтобы использовать энергию деформации, запасенную в полосе после быстрого охлаждения, перед наматыванием в рулон готовой горячекатаной полосы. Для получения готовой GOES с превосходными магнитными характеристиками готовая горячекатаная полоса должна быть подвергнута непрерывному отжигу при максимальной температуре, не превышающей 1150ºС. Продолжительность нагрева от 500ºС до этой максимальной температуры предпочтительно не превышает 60 секунд. Предпочтительно полоса должна достигать максимальной температуры отжига быстро, чтобы благоприятствовать рекристаллизации в противовес восстановлению зерен. Превышение температуры 1150ºС при отжиговой обработке не является благоприятным, поскольку это не обеспечивает дополнительных преимуществ для рекристаллизации и растворения, и начинается значительный рост частиц включений. После стадии отжига следует холодная прокатка до конечной толщины холодной прокатки в диапазоне от 0,15 до 0,5 мм однократной холодной прокаткой или двукратной холодной прокаткой с промежуточным непрерывным отжигом. После этого холоднокатаный материал подвергают непрерывному отжигу для инициирования первичной рекристаллизации в материале и, если необходимо, обезуглероживанию и/или азотированию путем регулирования химического состава атмосферы, в которой проводят отжиг. Обезуглероживание во время рекристаллизационного отжига не является необходимым, когда содержание углерода в готовой горячекатаной полосе является меньшим чем 50 ppm (млн-1). Если обезуглероживание является желательным, то атмосферу для отжига регулируют так, чтобы она была слегка окислительной. Типичная окислительная атмосфера для этой цели представляет собой смесь H2, N2 и паров Н2О.

Регулирование количества ингибиторов роста зерен может быть привлечено для дополнительного повышения магнитной стабильности конечных продуктов. В этом случае добавление ингибиторов роста зерен в металлическую матрицу может быть сделано введением атомов азота в полосу с поверхности. Это может быть обеспечено во время непрерывного отжига добавлением в атмосферу отжига азотирующего реагента, такого как NH3. Многие различные условия могут быть выбраны, чтобы ввести дополнительное желательное количество азота, в плане температуры, времени, состава атмосферы, и в случае применения также обезуглероживания может быть выполнено азотирование совместно с обезуглероживанием или после обезуглероживания. В способе согласно изобретению обработку азотированием проводят в той же поточной линии непрерывного отжига, сразу после отжиговой обработки, предназначенной для рекристаллизации и по возможности обезуглероживания, применением специально подобранной регулируемой атмосферы, включающей NH3, при температуре в диапазоне 750-850ºС. Наконец, отожженную полосу покрывают разделителем для отжига. Этот разделитель для отжига может представлять собой общеупотребительный разделитель для отжига, главным образом состоящий из MgO, но могут быть применены альтернативные разделители для отжига. Затем покрытую полосу наматывают в рулон и подвергают отжигу в рулоне для инициирования вторичной рекристаллизации материала, и непрерывному термическому выравнивающему отжигу и, наконец, необязательному нанесению покрытия для электрической изоляции. В одном варианте исполнения обезуглероживание может быть выполнено при иной температуре нежели температура азотирования (например, см. пример 3), причем обезуглероживание может быть проведено даже вне пределов диапазона 750-850ºС), но азотирующая обработка должна быть выполнена при температуре в диапазоне 750-850ºС.

В одном варианте осуществления изобретения расплавленный стальной сплав включает кремний до уровня между 2,5 и 3,5% и/или марганец до 0,35% и/или алюминий до 0,05%. Если содержание марганца превышает 0,35%, возрастает риск того, что распределение включений становится неоднородным. Значения содержания кремния между 2,5 и 3,5% обеспечивают наилучший компромисс между повышением электрического сопротивления и стабильностью кристаллографической текстуры.

В одном варианте осуществления изобретения раскатанный сляб подвергают подогреву между выходом из стадии черновой прокатки и поступлением в стадию конечной обработки, во время выполнения последовательности этапов непрерывной горячей прокатки, для повышения температуры сердцевины раскатанного сляба по меньшей мере на 30ºС. Этот подогрев раскатанного сляба уменьшает любые температурные флуктуации по длине и/или ширине раскатанного сляба, тем самым обеспечивая гомогенизацию рекристаллизации.

В одном варианте осуществления изобретения первая стадия черновой прокатки состоит из двух однонаправленных и последовательных прокатных клетей, причем степень обжатия в первой прокатной клети является меньшей чем 40%. Эта двухклетьевая компоновка черновой прокатки проявила себя преимущественной в плане распределения степени обжатия и способности поддерживать высокую температуру черновой прокатки, тем самым содействуя рекристаллизации в промежутке между черновой прокаткой и конечной обработкой.

В одном варианте осуществления изобретения степень обжатия во второй прокатной клети составляет выше 50%. Этим путем доводят до максимума движущую силу рекристаллизации между черновой прокаткой и конечной обработкой.

В одном варианте осуществления изобретения время между последовательными проходами прокатки в стадии черновой прокатки составляет менее 20 секунд. В настоящем изобретении общее черновое обжатие предпочтительно протекает менее 20 секунд, но более предпочтительно в течение менее 15 секунд. Динамического восстановления и проявления рекристаллизации во время черновой прокатки предпочтительно следует избегать. Риск рекристаллизации уменьшается при сокращении продолжительности черновой прокатки.

В одном варианте осуществления изобретения распределение деформации между прокатными клетями варьирует от начального распределения при запуске процесса прокатки сляба до конечного распределения, причем деформация во второй клети составляет менее 50% в начальном распределении и выше 50% в конечном распределении. Этим способом преодолевают любое ограничение угла захвата прокатных клетей во время начала прокатки нового сляба. Сразу после того, как материал надежно вошел в захват в черновых клетях, перераспределение деформации среди черновых клетей регулируют от начального распределения при запуске процесса прокатки сляба до конечного распределения. Конечное распределение поддерживают до завершения прокатки литой заготовки в раскатанный сляб.

В одном варианте осуществления изобретения литую заготовку разделяют на слябы для многочисленных рулонов перед прокаткой, которые разрезают на летучих ножницах после горячей прокатки для получения двух или более рулонов готовой горячекатаной полосы с желательными размерами из каждого многорулонного сляба. В этом варианте исполнения заготовку отливают в тонкий сляб и необязательно разрезают до такой длины, что из указанного единого сляба могут быть получены многочисленные рулоны готовой горячекатаной полосы. Этим путем проводят процесс прокатки с целью сведения к минимуму возникновения вдоль технологической линии реальных неравномерностей температуры и деформации, связанных с прокаткой головы и хвоста слябов и заготовок. Неравномерности вызывают проблемы с формой и неоднородной внутренней структурой, которых избегают с помощью этого варианта исполнения.

В одном варианте исполнения гомогенизация литой заготовки происходит при температуре в диапазоне от 1000 до 1200ºС, и/или раскатанный сляб во время переноса имеет температуру в диапазоне от 950 до 1150ºС для стимулирования рекристаллизации.

В одном варианте осуществления изобретения готовую горячекатаную полосу охлаждают перед наматыванием полосы в рулон при скорости охлаждения по меньшей мере 100ºС/с. В этом варианте исполнения скорость охлаждения должна быть не ниже 100ºС/с для подавления восстановления микроструктуры горячей прокатки и для увеличения запасенной энергии кристаллической решетки, обусловленной процессом горячей деформации. Такая запасенная энергия в горячекатаной полосе составит необходимую движущую силу для последующей рекристаллизации, активированной отжигом горячекатаной полосы. Температура при наматывании в рулон предпочтительно должна быть в диапазоне от 500 до 780ºС. Может быть благоприятным ограничение температуры наматывания на уровне не выше 650ºС по тем же соображениям во избежание слишком быстрого сокращения запасенной энергии. Более высокие температуры могут вести к нежелательным крупнозернистым выделениям и, с другой стороны, сокращали бы пригодность к травлению. Для использования более высоких температур наматывания свыше 700ºС рекомендуется применение намоточной машины, которую размещают непосредственно после компактной зоны охлаждения.

В одном варианте осуществления изобретения намотанную в холодном состоянии полосу после обезуглероживания подвергают непрерывному отжигу в азотирующей атмосфере, и причем температуру полосы поддерживают в диапазоне от 750ºС до 850ºС.

В одном варианте осуществления изобретения готовая горячекатаная полоса в рулоне имеет толщину в диапазоне по меньшей мере 1,0 мм и/или не более 3,0 мм.

Согласно второму аспекту, представлена электротехническая сталь с ориентированным зерном, которую получают согласно изобретению, и причем конечный продукт проявляет пиковые уровни индукции при 800 А/м, более высокие или равные 1,80 Тесла, предпочтительно более высокие или равные 1,9 Тесла.

Работа при заявленных условиях позволяет производителю надежно получать рулоны горячекатаной полосы с желательными весом и длиной для оптимизации физического предела текучести, имеющей микроструктуру, очень однородную в отношении структуры зерен и текстуры, и в особенности пригодную для регулирования селективной вторичной рекристаллизации после холодной прокатки при конечной толщине.

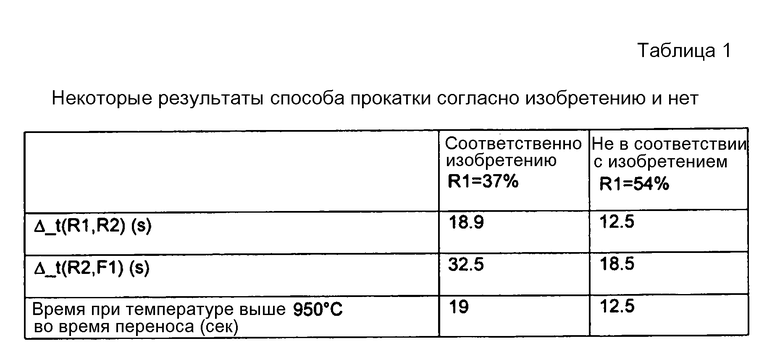

В фигуре 1 показано различие между не соответствующим изобретению способом (белые квадратики, □) и соответствующим изобретению способом (белые ромбики, ◊). Ясно видно, что переход между R2 и F1 в соответствующем изобретению способе занимает больше времени, и температура сляба остается более высокой в течение более длительного времени. Время, в течение которого сляб остается с температурой выше 950ºС, что является существенно важным для рекристаллизации деформированного сляба, оказывается продолжительнее более чем на 50%.

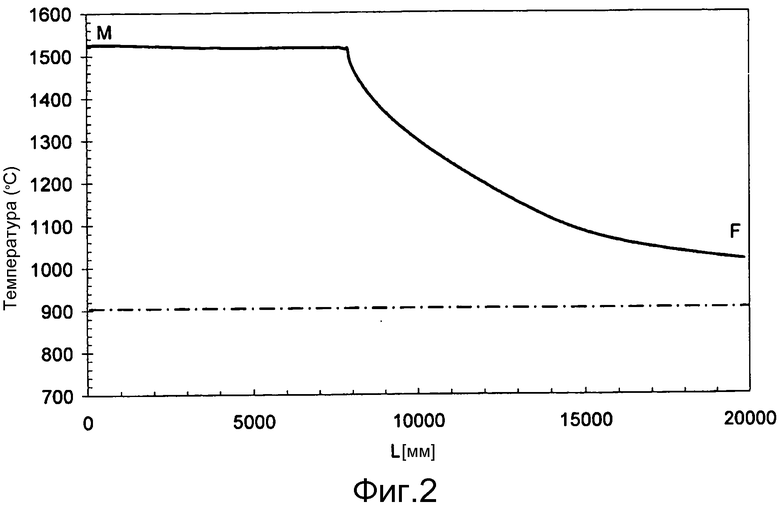

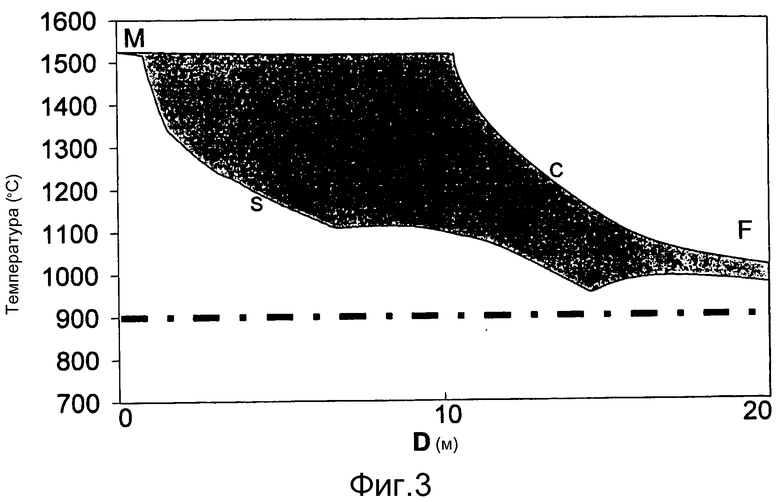

На фигуре 2 изменение температуры сердцевины заготовки с толщиной 70 мм из приведенных ниже примеров показано как функция расстояния от литейной формы в точке М до входа в гомогенизирующую печь в точке F отливки при скорости литья 4,8 м/мин. Из этого чертежа ясно видно, что температура сердцевины находится выше критической температуры 900ºС.

Фигура 3 показывает ту же кривую из фигуры 2 (обозначенную как С) и кривую, представляющую температуру заготовки непосредственно ниже поверхности (обозначенную как S). Следует отметить, что реальная температура поверхности падает ниже температуры 900ºС, когда поверхность контактирует с холодными валками литейной машины, или когда заготовка контактирует с разбрызгиваемой охлаждающей средой, направленной на заготовку. Однако эти термические отклонения являются очень недолгими по времени, и температура поверхности быстро возвращается к уровню выше 900ºС. Эти кратковременные отклонения непосредственно под поверхностью не влияют на преимущественные свойства готовой горячекатаной полосы. Серая площадь на фигуре 3 показывает температуры в точках заготовки между сердцевиной полосы и непосредственно под поверхностью, показывая, что температура заготовки составляет выше 900ºС от момента литья до поступления в гомогенизирующую печь. Результаты, представленные на фигурах 2 и 3, могут быть распространены на весь диапазон скоростей литья от около 3 м/мин и выше.

Способ согласно настоящему изобретению далее будет проиллюстрирован в нижеследующих примерах, которые, однако, представляют собой не более чем иллюстрации способа согласно изобретению.

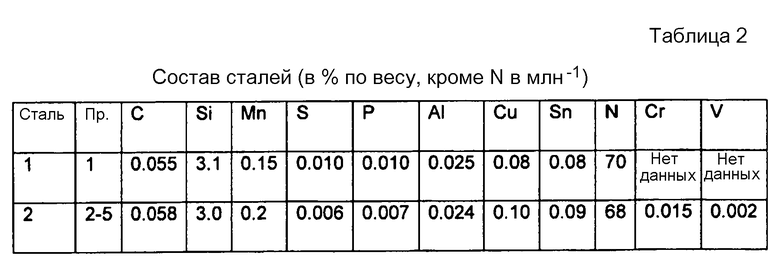

Пример 1: был отлит тонкий сляб толщиной 70 мм, имеющий состав 0,055% С, 3,1% Si, 0,15% Mn, 0,010% S, 0,010% Р, 0,025% Al, 0,08% Cu, 0,08% Sn, 0,0070% N, причем остальное составляли железо и неизбежные загрязняющие примеси. Тонкий сляб был гомогенизирован при температуре 1150ºС и подвергнут прокатке в двух клетях тандемного стана черновой прокатки со степенью обжатия 35% в первой клети черновой прокатки и степенью обжатия 43% во второй клети. Раскатанный сляб переносится в стан чистовой прокатки, и время между выходом R2 и входом F1 составляет около 25 с. Затем раскатанный сляб подвергается прокатке с обжатием до толщины готовой горячекатаной полосы со второй степенью обжатия прокатки в пятиклетьевом тандемном стане чистовой прокатки. Готовая горячекатаная полоса охлаждается со скоростью охлаждения по меньшей мере 100ºС/с между стадией конечной обработки и намоточной станцией и наматывается в рулон при температуре 640ºС. Затем горячекатаная заготовка была подвергнута непрерывному отжигу, травлению и затем холодной прокатке до толщины 0,30 мм однократной холодной прокаткой. Холоднокатаная полоса была подвергнута отжигу для инициирования первичной рекристаллизации и обезуглероживания, с последующей поточной азотирующей обработкой в азотно-водородной (HNX) атмосфере. После последующего нанесения на отожженную полосу покрытия из MgO-разделителя и наматывания полосы в рулон она опять была подвергнута отжигу для инициирования вторичной рекристаллизации. После непрерывного выравнивающего отжига отожженной полосы и нанесения на отожженную полосу покрытия для электрической изоляции готовый продукт проявляет пиковые уровни индукции при 800 А/м выше, чем 1,90 Тесла.

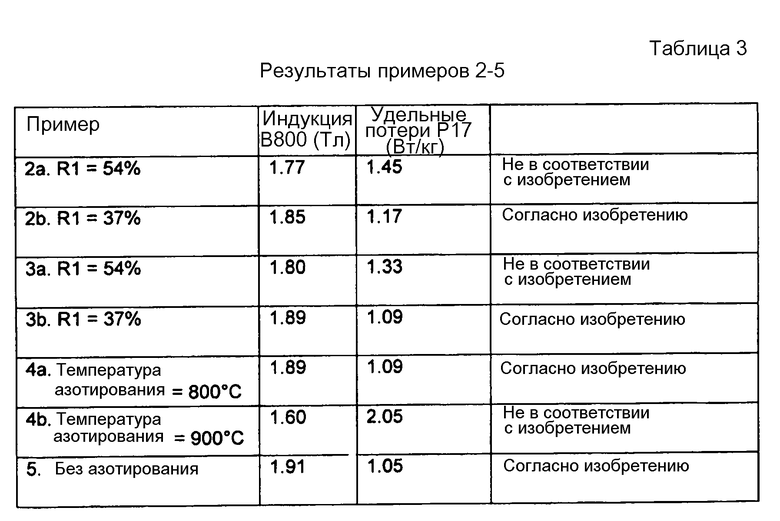

Пример 2: сталь 2 была получена промышленным путем как расплав и отверждена в условиях непрерывного литья при толщине около 70 мм, с последующей термической гомогенизацией в туннельной печи в поточной линии с литейной машиной при температуре 1150ºС. На выходе из печи затвердевшая заготовка была подвергнута непрерывной прокатке в двух клетях тандемного стана черновой прокатки (см. фигуру 1). Заготовка была подвергнута обработке согласно одной из двух различных программ «а» и «b» обжатия, имеющих различную степень обжатия в первом проходе черновой прокатки, 54 или 37% соответственно:

а) R1=70 мм → 32 мм (54%) (□ (фигура 1), не в соответствии с изобретением).

b) R1=70 мм → 44 мм (37%) (◊ (фигура 1), согласно изобретению).

В обоих случаях степень обжатия во второй клети была выбрана так, что общая степень обжатия в черновой прокатке была выше 65%. Время переноса от выхода (R2) из черновой прокатки до начала (F1) чистовой прокатки составляет 18,5 и 32,5 секунд для не соответствующего изобретению и соответствующего изобретению варианта исполнения соответственно. В последующей стадии конечной обработки были получены рулоны горячекатаной полосы, имеющей толщину готовой горячекатаной полосы 2,3 мм. Рулоны были подвергнуты непрерывному отжигу при температуре 1110ºС в течение 90 секунд, охлаждению и травлению. Затем рулоны были подвергнуты холодной прокатке в одну стадию и пять проходов от 2,3 мм до 0,29 мм, с последующим непрерывным отжигом при температуре 840ºС в течение времени выдерживания около 100 секунд во влажной Н2-N2-атмосфере для обезуглероживания, и после этого при температуре 830ºС в течение времени выдерживания около 20 секунд во влажной Н2-N2-NH3-атмосфере для азотирования. После обработки отжигом два холоднокатаных материала были покрыты MgO-сепаратором и подвергнуты периодическому отжигу в рулоне для инициирования вторичной рекристаллизации. Результаты показаны в Таблице 3.

Пример 3: рулоны холоднокатаной полосы с толщиной 0,29 мм из Примера 2 согласно режимам «а» и «b» были подвергнуты непрерывному отжигу при температуре 850ºС в течение времени выдерживания около 100 секунд во влажной Н2-N2-атмосфере для обезуглероживания и после этого при температуре 830ºС в течение времени выдерживания около 20 секунд во влажной Н2-N2-NH3-атмосфере для азотирования. После обработки отжигом два холоднокатаных материала были покрыты MgO-разделителем и подвергнуты статическому высокотемпературному отжигу для инициирования вторичной рекристаллизации. Результаты показаны в Таблице 3.

Пример 4: слябы из стали 2 были подвергнуты непрерывной прокатке в двух клетях тандемного стана черновой прокатки от 70 мм до 45 мм в R1 (36%) и от 45 мм до 24 мм в R2 (46%), то есть с общей степенью чернового обжатия 66%. Раскатанный сляб непрерывно переносился с выхода из стана черновой прокатки на вход стана чистовой прокатки в течение 30 секунд и подвергался непрерывной прокатке в 5-клетьевом стане чистовой прокатки от 24 мм до толщины 2,3 мм готовой горячекатаной полосы.

Рулоны горячекатаной полосы были подвергнуты отжигу в линии непрерывного отжига при температуре выдерживания 1110ºС в течение 90 секунд. После травления полоса была подвергнута холодной прокатке от 2,3 мм до 0,30 мм, и затем отжигу во второй линии непрерывного отжига для обезуглероживания при температуре 850ºС в течение около 100 секунд во влажной Н2/N2-атмосфере для снижения содержания углерода ниже 30 млн-1, и затем непрерывному отжигу для азотирования в Н2/N2/NH3-атмосфере для повышения содержания азота примерно на 30 млн-1. Первая половина рулона полосы была подвергнута отжигу, проведенному в азотированной зоне при температуре выдерживания 800ºС (4а), тогда как вторая половина была подвергнута отжигу с созданием в азотированной зоне температуры 900ºС (4b). Магнитные характеристики были измерены после конечного отжига в печи для отжига периодического действия, для инициирования вторичной рекристаллизации и очистки полосы от остаточных азота и серы. Результаты показаны в Таблице 3.

Пример 5: рулон горячекатаной полосы, полученной согласно примеру 2b, был подвергнут непрерывному отжигу при температуре 1000ºС в течение 60 секунд, охлаждению и травлению, затем холодной прокатке в одной стадии и в пять проходов от 2,3 мм до 0,29 мм толщины. Затем холоднокатаная полоса была подвергнута непрерывному отжигу при температуре 800ºС в течение времени выдерживания около 100 секунд во влажной Н2-N2-атмосфере для обезуглероживания и сразу после этого покрыта MgO-сепаратором (без азотирования). После конечного отжига со вторичной рекристаллизацией готовые полосы были охарактеризованы измерением магнитных свойств. Результаты показаны в Таблице 3.

Изобретение относится к области металлургии, в частности к получению полосы из электротехнической стали с ориентированным зерном (GOES). Для повышения магнитных характеристик расплавленную сталь, легированную кремнием, непрерывно разливают в заготовку, имеющую толщину в диапазоне от 50 до 100 мм, и подвергают горячей прокатке в многочисленных однонаправленных прокатных клетях для получения рулонов готовой горячекатаной полосы, имеющей толщину в диапазоне от 0,7 до 4,0 мм, с последующими непрерывным отжигом горячекатаной полосы, холодной прокаткой, непрерывным отжигом холоднокатаной полосы для инициирования первичной рекристаллизации и необязательно обезуглероживанием и/или азотированием, нанесением покрытия на отожженную полосу, отжигом намотанной в рулон полосы для инициирования вторичной рекристаллизации, непрерывным термическим выравнивающим отжигом отожженной полосы и нанесением на отожженную полосу покрытия для электрической изоляции, и продукт, полученный таким образом. 2 н. и 11 з.п. ф-лы, 3 табл., 3 ил.

1. Способ получения полосы из электротехнической стали с ориентированным зерном (GOES), включающий непрерывную разливку расплавленной стали, легированной кремнием, в заготовку, имеющую толщину в диапазоне от 50 до 100 мм, причем сталь содержит в мас.%:

кремний от 2,1 и до 4,5

углерод до 0,1

марганец от 0,02 и до 0,5

медь между 0,01 и до 0,3

серу и/или селен до 0,04

алюминий до 0,07

азот до 0,015,

необязательно один или более элементов, выбранных из одной или более групп «а-с»:

а) титан, ванадий, бор, вольфрам, цирконий, ниобий до максимального общего количества 0,05 мас.%,

b) олово, сурьма, мышьяк до максимального общего количества 0,15 мас.%,

с) фосфор, висмут до максимального общего количества 0,03 мас.%,

железо и неизбежные загрязняющие примеси - остальное,

горячую прокатку затвердевшей заготовки в многочисленных однонаправленных прокатных клетях для получения рулонов готовой горячекатаной полосы, имеющей толщину в диапазоне от 0,7 до 4,0 мм, в последовательности операций, включающих последовательные стадии, на которых:

проводят охлаждение затвердевшей заготовки до температуры сердцевины не ниже 900°С,

проводят гомогенизацию заготовки при температуре в диапазоне от 1000 до 1300°С,

проводят первое обжатие заготовки прокаткой по меньшей мере на 60% в двух или более стадиях прокатки на стадии черновой прокатки для получения раскатанного сляба, причем стадия черновой прокатки состоит по меньшей мере из двух однонаправленных и последовательных прокатных клетей, и причем степень обжатия в первой прокатной клети составляет менее 40%, и причем время между последовательными проходами прокатки на стадии черновой прокатки составляет менее 20 секунд,

перемещают раскатанный сляб, имеющий температуру в диапазоне от 950 до 1250°С, на стадию конечной обработки, причем время перемещения между выходом из стадии черновой прокатки до поступления на стадию конечной обработки составляет по меньшей мере 15 секунд и не более 60 секунд для активации процесса рекристаллизации в деформированном материале,

проводят обжатие раскатанного сляба до толщины готовой горячекатаной полосы во втором обжатии прокаткой на стадии конечной обработки в одной или более стадиях однонаправленной прокатки,

охлаждают готовую горячекатаную полосу между стадией конечной обработки и намоточной станцией;

наматывают готовую горячекатаную полосу в рулон при температуре наматывания в диапазоне от 500 до 780°С,

после чего проводят последовательность операций, включающую последовательные стадии, на которых:

проводят непрерывный отжиг горячекатаной полосы при максимальной температуре 1150°С,

выполняют холодную прокатку отожженной полосы до конечной толщины холодной прокатки в диапазоне от 0,15 до 0,5 мм однократной холодной прокаткой или двукратной холодной прокаткой с промежуточным непрерывным отжигом,

проводят непрерывный отжиг холоднокатаной полосы для инициирования первичной рекристаллизации и необязательно обезуглероживания и/или азотирования при температуре в диапазоне от 750 до 850°С, посредством регулирования химического состава атмосферы, в которой проводят отжиг,

наносят на отожженную полосу покрытие из разделителя для отжига и наматывают отожженную полосу в рулон,

проводят отжиг намотанной полосы для инициирования вторичной рекристаллизации,

проводят непрерывный термический выравнивающий отжиг отожженной полосы, и

наносят на отожженную полосу покрытие для электрической изоляции.

2. Способ по п.1, в котором расплавленная сталь содержит, мас.%:

кремний до между 2,5 и 3,5, и/или

марганец до 0,35, и/или

алюминий до 0,05%.

3. Способ по п.1 или 2, в котором раскатанный сляб подвергают подогреву между выходом из стадии черновой прокатки и поступлением в стадию конечной обработки во время последовательности стадий непрерывной горячей прокатки для повышения температуры сердцевины раскатанного сляба по меньшей мере на 30°С.

4. Способ по п.1 или 2, в котором первая стадия черновой прокатки состоит из двух однонаправленных и последовательных прокатных клетей, причем степень обжатия в первой прокатной клети составляет менее 40%.

5. Способ по п.4, в котором степень обжатия во второй прокатной клети составляет выше 50%.

6. Способ по п.1 или 2, в котором время между последовательными проходами прокатки на стадии черновой прокатки составляет менее 20 секунд.

7. Способ по п.1 или 2, в котором распределение деформации между прокатными клетями варьируют от начального распределения при запуске процесса прокатки сляба до конечного распределения, причем деформация во второй клети составляет менее 50% в начальном распределении и выше 50% в конечном распределении.

8. Способ по п.1 или 2, в котором литую заготовку разделяют на слябы для многочисленных рулонов перед прокаткой, которые разрезают на летучих ножницах после горячей прокатки для получения двух или более рулонов готовой горячекатаной полосы с желательными размерами из каждого многорулонного сляба.

9. Способ по п.1 или 2, в котором гомогенизация заготовки происходит при температуре в диапазоне от 1000 до 1200°С, и/или в котором раскатанный сляб во время переноса имеет температуру в диапазоне от 950 до 1150°С.

10. Способ по п.1 или 2, в котором готовую горячекатаную полосу охлаждают перед наматыванием полосы в рулон со скоростью охлаждения по меньшей мере 100°С/с.

11. Способ по п.1 или 2, в котором холоднокатаную полосу после обезуглероживания подвергают непрерывному отжигу в азотирующей атмосфере, и в котором температуру полосы поддерживают в диапазоне от 750°С до 850°С.

12. Способ по п.1 или 2, в котором готовая горячекатаная полоса в рулонах имеет толщину в диапазоне по меньшей мере 1,0 мм и/или не более 3,0 мм.

13. Полоса из электротехнической стали с ориентированным зерном, полученная способом по любому из пп.1-12, причем полоса проявляет пиковые уровни индукции при 800 А/м, более высокие или равные 1,80 Тесла, предпочтительно более высокие или равные 1,9 Тесла.

| DE 19745445C1,08.07.1999 | |||

| WO 9846802A1, 22.10.1998 | |||

| Способ получения флотационного реагента-собирателя | 1975 |

|

SU539858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

Авторы

Даты

2014-12-20—Публикация

2010-11-24—Подача