Изобретение относится к ядерной энергетике и может быть использовано на предприятиях, перерабатывающих отработавшее ядерное топливо (ОЯТ) для извлечения из него плутония.

В разработанной Министерством Российской федерации по атомной энергии (Минатом РФ) Программе по утилизации плутония предполагается использовать энергетический и высвобождающийся оружейный плутоний в качестве компонента при изготовлении смешанного оксидного уран-плутониевого ядерного топлива (МОХ-топлива) для энергетических реакторов. Более того, выполненные специалистами научно-исследовательских институтов Минатом РФ исследования подтверждают, что технически возможно и экономически целесообразно использовать плутоний не только в быстрых реакторах типа БН-600 и БН-800, но и в реакторах типа ВВЭР-1000.

Известна установка для получения двуокиси плутония (см. кн. Переработка ядерного горючего. Москва: Атомиздат, 1964, с.620-621, рис.9.7., статьи «Оксалат плутония» и «Непрерывное осаждение»; с.624 «Двуокись плутония», с.626 «Оборудование непрерывного процесса»). Установка содержит следующие конструктивные элементы. Сосуд, содержащий перемешиваемую пульпу оксалата плутония, барабанный фильтр с фильтрующей тканью Дайнель Д-2000. Печь для сушки и прокаливания осадка, представляющую собой лоток, нагреваемый снизу электропечами, над которыми расположен медленно вращающийся шнек. Он захватывает влажный оксалат в начале лотка и выгружает в другом конце готовую двуокись.

Использование в составе установки лотка и шнека для сушки и прокалки отрицательно сказывается на соблюдении мер безопасности при работе с радиотоксичным плутонием, исключении потерь плутония и эксплуатации установки для получения диоксида плутония. При опорожнении лодочек порошок просыпается. При захватывании оксалата плутония шнеком и при дальнейшей выгрузке со шнека в лоток необходимо постоянно собирать просыпавшийся порошок во избежание накопления плутония в защитном боксе или камере. Приходится осуществлять непроизводительную очистку от прилипших к поверхности барабанного фильтра частиц перерабатываемого продукта. При этом происходят потери продукта. Перечисленные обстоятельства усложняют эксплуатацию, увеличивая тем самым затраты как материальных, так и финансовых средств. Кроме того, в известной установке отсутствуют узлы, способствующие удалению из перерабатываемого материала углерода.

Наиболее близкой к заявленной установке для получения диоксида плутония является установка, описанная в статье БАЛАКИНА И.М. и др. «Оборудование аффинажного отделения завода РТ-1», Вопросы радиационной безопасности, 1997, №2, с.27-30.

Известная установка содержит пульсационный реактор для химического осаждения оксалата плутония, патронный фильтр «Капелла» для разделения полученной суспензии и печь для сушки и прокалки осадка. Известное устройство имеет следующие недостатки. Использование патронного фильтра на стадии фильтрации приводит к увеличению объема получаемого осадка оксалата плутония, что затрудняет процесс высушивания и прокалки осадка. Необходимо затратить много времени и электроэнергии, чтобы высушить и прокалить весьма толстый слой, равный высоте патрона фильтра, оксалата плутония для получения качественного диоксида плутония.

Задача, на решение которой направлено заявленное изобретение, заключается в создании установки для получения из облученного ядерного топлива диоксида плутония, пригодного для приготовления МОХ-топлива.

Техническим результатом заявленного изобретения является получение диоксида плутония, содержащего минимальное количество углерода и пригодного для приготовления МОХ-топлива.

Технический результат обеспечивается за счет того, что установка для получения из облученного ядерного топлива диоксида плутония, пригодного для приготовления МОХ-топлива, содержит аппарат для осаждения оксалата плутония, патронный фильтр и печь для сушки и прокалки осадка. При этом патронный фильтр снабжен устройством для разделения осадка на слои, расположенным между фильтрующим патроном и переносным корпусом фильтра с зазором к последнему. Печь для сушки и прокалки выполнена в виде печи косвенного нагрева, оснащена устройством для подачи кислорода в корпус патронного фильтра, устанавливаемого в центральную полость печи после фильтрации.

Устройство для разделения осадка на слои может быть выполнено в виде закрепленной в корпусе фильтра этажерки, каждый ярус которой образован установленными один в другом усеченными конусами, при этом внутренний прямой усеченный конус большим основанием соединен с меньшим основанием внешнего обратного усеченного конуса.

Устройство для подачи кислорода может быть размещено по оси корпуса фильтра, установленного в центральной полости печи.

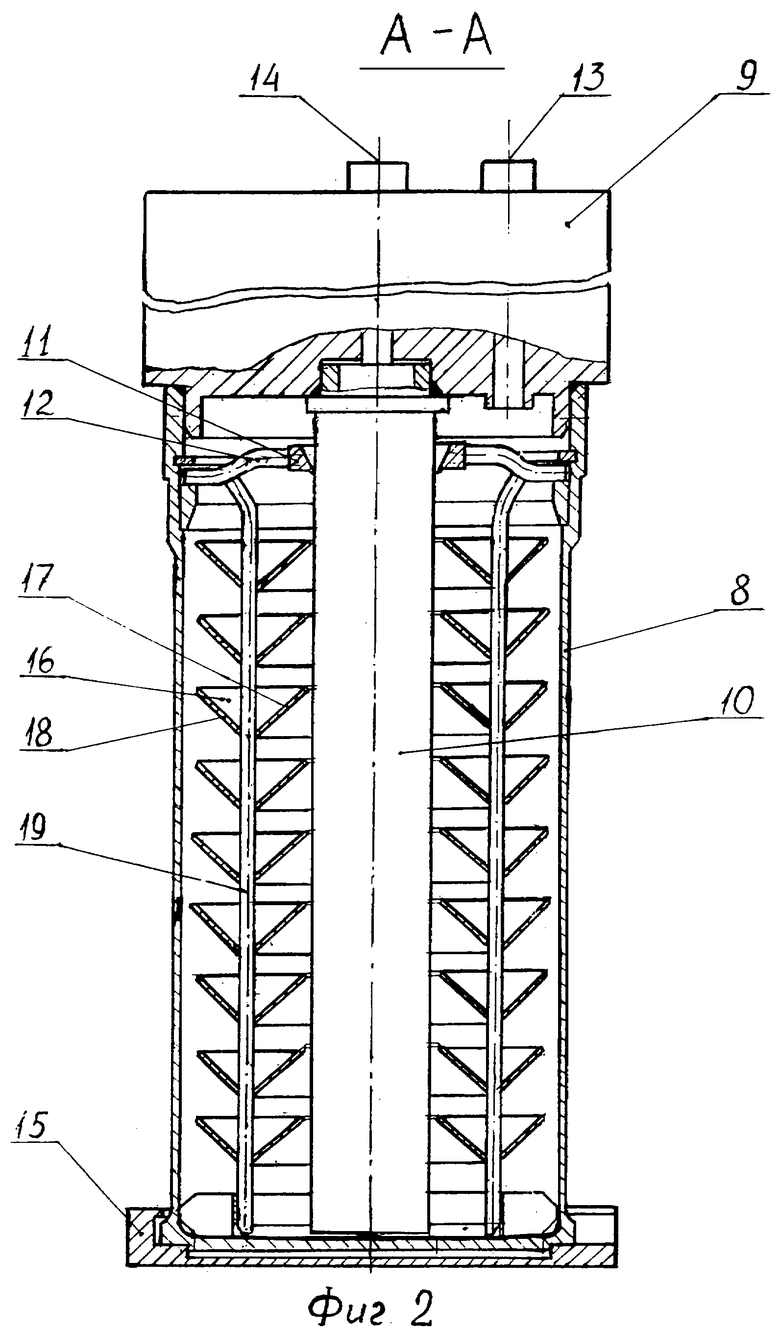

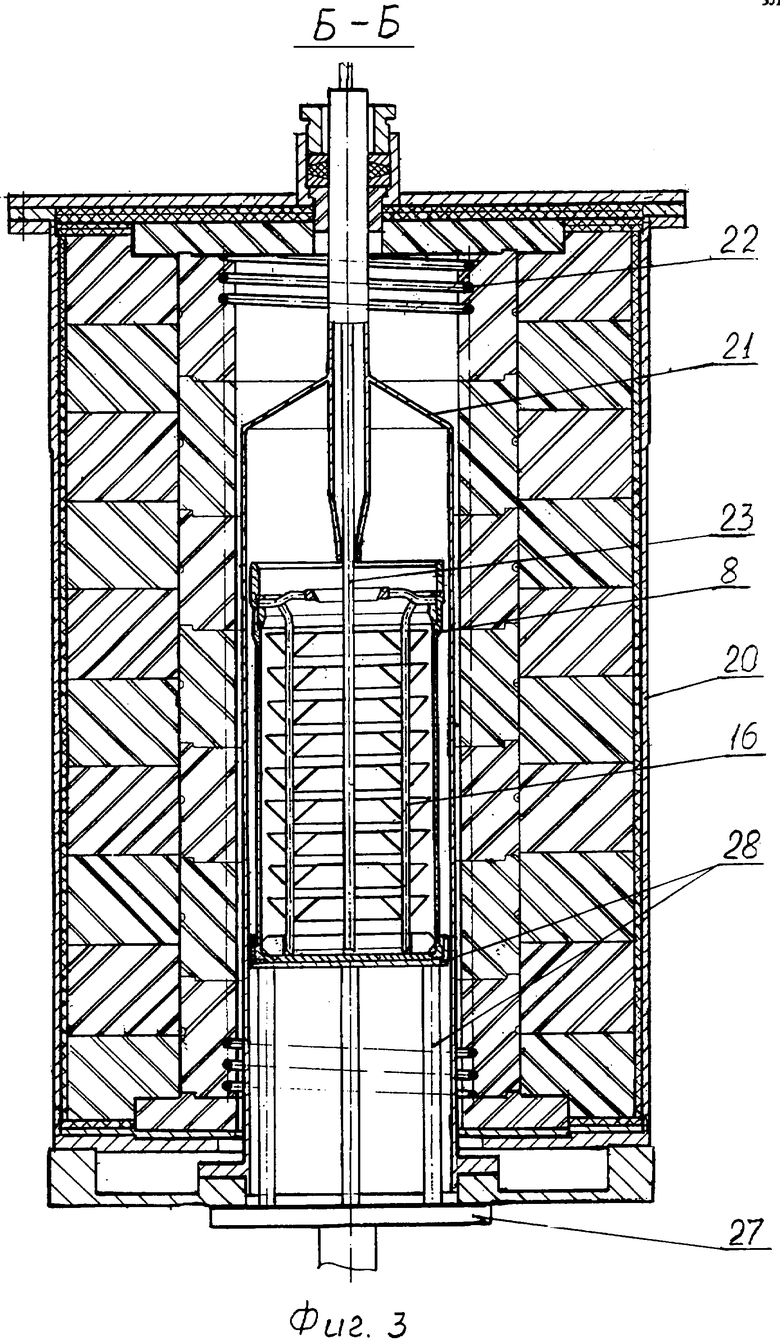

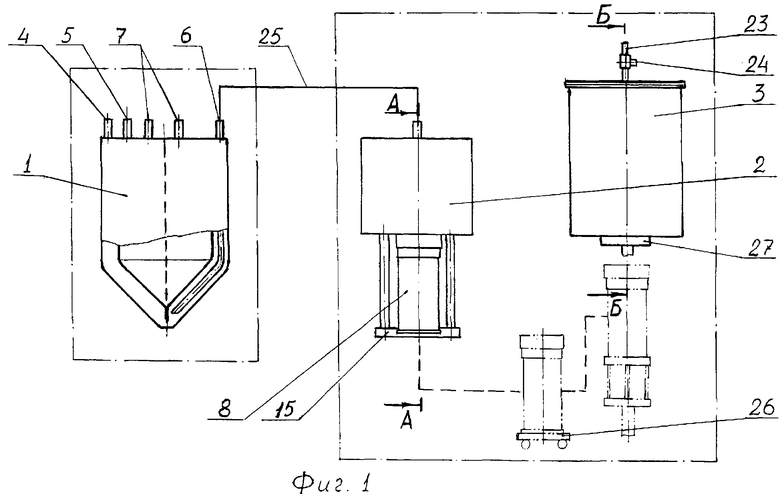

Представленные чертежи иллюстрируют установку в целом и ее отдельные технологические части.

Фиг.1 - общий вид установки;

фиг.2 - разрез А-А в увеличенном масштабе;

фиг.3 - разрез Б-Б печи в состоянии осуществления технологического процесса сушки и прокалки осадка оксалата плутония до диоксида плутония.

Установка содержит аппарат 1 для осаждения оксалата плутония, патронный фильтр 2 и печь 3 для сушки и прокалки плутония, которая представляет собой печь косвенного нагрева.

Для обеспечения безопасности условий работы обслуживающего персонала оборудование установки размещено в герметичных помещениях (на фиг.1 они условно обозначены штрихпунктирной линией).

Аппарат 1 представляет собой кольцевой пульсационный реактор для химического осаждения оксалата плутония.

Аппарат 1 снабжен штуцерами: 4 - подачи азотнокислого раствора плутония, 5 - подачи осадителя - щавелевой кислоты, 6 - выдачи полученной суспензии оксалата плутония, 7 - для соединения аппарата 1 с источником пульсаций (на чертеже не показанным).

Основными конструктивными элементами патронного фильтра 2 (см. фиг.2) являются корпус 8, головка 9, на которой закреплен патрон 10 с керамической фильтрующей перегородкой, круговой нож 11 для срезания осадка с патрона 10, при этом нож 11 соединен спицами 12 с корпусом 8. Головка 9 снабжена штуцерами 13 и 14 для подвода суспензии и отвода фильтрата. Корпус 8 устанавливают на подъемном столике 15, перемещаемом приводом (на чертеже не показанным). На время фильтрации корпус 8 поджимают подъемным столиком 15 к головке 9. Патронный фильтр 2 снабжен устройством 16 для разделения осадка на слои, расположенным между фильтрующим патроном 10 и переносным корпусом 8 фильтра 2 с зазором к корпусу 8. Одним из вариантов выполнения устройства 16 для разделения осадка на слои является этажерка 16, каждый ярус которой образован установленными один в другом усеченными конусами, соответственно, 17 и 18, при этом внутренний прямой усеченный конус 17 большим основанием соединен (например, сваркой) с меньшим основанием внешнего обратного усеченного конуса 18. Соединенные между собой усеченные конусы 17 и 18 образуют кольцевой кювет для размещения срезанного ножом 11 с фильтрующего патрона 10 осадка оксалата плутония. Этажерка 16 закреплена в верхней части корпуса 8 посредством соединенных со спицами 12 ножа 11 стоек 19, на которых кольцевые кюветы дистанционированы по высоте корпуса 8.

Печь 3 для сушки и прокалки осадка оксалата плутония до его диоксида, являющаяся печью периодического действия, представляет собой печь косвенного нагрева, например муфельную печь (см. фиг.3). В ее состав входят: теплоизолированный корпус 20, муфель 21, охватывающий его нагреватель 22, размещенное по оси устройство 23 для подачи кислорода и штуцер 24 для отвода парогазовой смеси.

Штуцер 6 аппарата 1 соединен трубопроводом 25 со штуцером 13 патронного фильтра 2. Для переноса корпуса 8 патронного фильтра 2 к печи 3 для проведения сушки и прокалки осадка в установке предусмотрены тележка 26 или манипулятор. Под печью 3 установлено подъемное устройство 27 со столешницей 28.

Заявляемая установка для получения диоксида плутония, пригодного для приготовления МОХ-топлива, работает следующим образом. Полученный на предшествующих получению диоксида плутония стадиях переработки (растворения, экстракции и проч.) облученного ядерного топлива азотнокислый реэкстракт плутония подают в кольцевую реакторную полость аппарата 1. Включают пульсатор для подачи сжатого воздуха импульсами в штуцер 7, в результате чего идет перемешивание раствора. В этот раствор через штуцер 5 подают малыми дозами щавелевую кислоту для осаждения оксалата плутония. По окончании процесса осаждения полученная суспензия по штуцеру 6 выдается в трубопровод 25, по которому ее транспортируют к патронному фильтру 2. По штуцеру 13 суспензия поступает в полость фильтра 2, и на фильтровальной керамической перегородке патрона 10 происходит разделение суспензии на жидкую (фильтрат) и твердую (осадок оксалата плутония) фазы. Фильтрат из внутренней полости патрона 10 через штуцер 14 отводят из фильтра 2 на дальнейшую обработку. Сформированный на патроне 10 осадок необходимо удалить и направить его на сушку и прокалку в печь 3. Для этого корпус 8 опускают с помощью столика 15, при этом нож 11, двигаясь с корпусом 8, срезает с патрона 10 осадок, который по мере продвижения ножа 11 сверху вниз ссыпается в кольцевые кюветы этажерки 16, чем и достигается разделение осадка на слои. Когда весь осадок срезан с фильтровальной перегородки патрона 10 и размещен на ярусах этажерки 16, а корпус 8 опущен столиком 15 ниже патрона 10, его необходимо перенести в печь 3 для сушки и прокалки с помощью транспортной тележки 26 либо манипулятором. Корпус 8 помещают на столешницу 28 подъемного устройства 27 и вводят корпус 8 с находящимися на ярусах этажерки слоями осадка в центральную полость муфеля 21. Прижимом подъемного устройства 27 к печи 3 снизу герметизируют ее полость.

Сначала осадок сушат при температуре 270°С, после чего переходят на температурный режим 600°С, при котором происходит переход оксалата плутония в диоксид плутония. Разделенный на слои оксалат плутония высушивается полностью, равномерно и намного быстрее, чем толстый неразделенный слой продукта в прототипе. В процессе сушки и прокалки через устройство 23 по оси и корпус 8 и муфель 21 печи 3 подают кислород (или воздух) для сжигания углерода, выделяющегося при сушке влажного оксалата плутония и прокалке при рекомбинации оксалата в диоксид плутония.

По окончании прокалки корпус 8 с помощью подъемного устройства 27 извлекается из печи 3 и порошок диоксида плутония пересыпают в транспортный стакан.

Использование заявленной установки обеспечит получение диоксида плутония с требуемыми параметрами качества. Это позволит использовать его для приготовления МОХ-топлива, которое можно использовать в реакторах на быстрых нейтронах и в реакторах ВВЭР-1000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНДИВИДУАЛЬНЫХ И СМЕШАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2013 |

|

RU2543086C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ, ОТВЕРЖДЕНИЯ И УПАКОВКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2597874C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОСАДКА МОХ-ТОПЛИВА С КАТОДА ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2516003C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ РАСТВОРОВ ОКСИДОВ АКТИНИДОВ | 2012 |

|

RU2494479C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАСТВОРОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2095867C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| СПОСОБ УДАЛЕНИЯ ОСАДКА МОХ-ТОПЛИВА С КАТОДА ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2489760C1 |

| СПОСОБ РАСТВОРЕНИЯ ДИОКСИДА ПЛУТОНИЯ, СКРАПА МОКС-ТОПЛИВА И ИЗВЛЕЧЕНИЯ АМЕРИЦИЯ | 2020 |

|

RU2732081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ЧАСТИЦЫ ОКТАОКСИДА ТРИУРАНА И ЧАСТИЦЫ ДИОКСИДА ПЛУТОНИЯ | 2018 |

|

RU2767779C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2560119C1 |

Изобретение относится к области обращения с отработавшим ядерным топливом. Сущность изобретения: установка для получения из облученного ядерного топлива диоксида плутония, пригодного для приготовления МОХ-топлива, содержит аппарат для осаждения оксалата плутония, патронный фильтр и печь для сушки и прокалки осадка. Патронный фильтр снабжен устройством для разделения осадка на слои, расположенным между фильтрующим патроном и переносным корпусом фильтра с зазором к последнему. Печь для сушки и прокалки выполнена в виде печи косвенного нагрева, оснащена устройством для подачи кислорода в корпус патронного фильтра, устанавливаемого в центральную полость печи после фильтрации. Преимущество изобретения заключается в повышении качества получаемого диоксида плутония. 2 з.п. ф-лы., 3 ил.

| БАЛАКИН И.М | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| АНДРЮШИН В.Г | |||

| и др | |||

| «Разработка процессов получения смешанных (U-Pu) оксидов, пригодных для производства топлива быстрых и тепловых реакторов», Атомная энергия, т.72, вып.5, 1992, с.440-441 | |||

| СПОСОБ КОНВЕРСИИ ПЛУТОНИЙ-ГАЛЛИЕВОГО СПЛАВА В ДИОКСИД ПЛУТОНИЯ | 2000 |

|

RU2179530C2 |

Авторы

Даты

2006-10-10—Публикация

2004-03-15—Подача