Изобретение относится к области переработки высокоактивных растворов, образующихся при регенерации облученного ядерного топлива, переводом их в отвержденное состояние путем включения в неорганическое связующее и может быть использовано в радиохимической промышленности.

Известен способ отверждения растворов трансурановых элементов (ТУЭ) для плутония и нептуния [1] включающий следующие стадии: стабилизацию плутония или нептуния в азотнокислом растворе в четырехвалентном состоянии перекисью водорода; осаждение оксалата плутония или нептуния из азотнокислого раствора путем добавки щавелевой кислоты; фильтрацию осадка; сушку и прокалку до температуры 700-800oC; хранение диоксида плутония или нептуния.

Недостатками данного способа являются: пылеунос на стадиях сушки, прокалки и хранения; получение маточных растворов на стадии осаждения, требующих переработки; получаемое соединение труднорастворимо при необходимости переработки.

Известен способ отверждения высокоактивных отходов с помощью пористых сорбентов [2] включающий следующие стадии: упаривание исходного раствора; заполнение пор сорбента раствором; прокалку поглотителя до температуры не менее 400oC с образованием оксидов металлов, повторение двух предыдущих операций необходимое количество раз; прокалку при температуре не менее 1000oC; бессрочное хранение.

Недостатками указанного способа являются: возможность извлечения только при растворении совместно с сорбентом, нетехнологичность процесса (отсутствие полноты насыщения, сложность аппаратурного оформления), наличие пылеуноса на стадии прокалки и хранения.

Известен способ отверждения высокоактивных отходов [3] выбранный в качестве прототипа, включающий следующие стадии: высокотемпературное насыщение гранул силикагеля радионуклидами при температуре 100-130oC, сушку и прокалку при температуре 850-1050oC, бессрочное хранение.

Недостатками указанного способа являются: возможность извлечения радионуклидов только при растворении совместно с силикагелем, наличие пылеуноса на стадии прокалки и хранения.

Задачей данного технического решения является получение твердой формы ТУЭ, пригодного для хранения с последующим извлечением и транспортировки.

Поставленная задача осуществляется с помощью предложенного способа отверждения ТУЭ со следующей схемой: высокотемпературное насыщение силикагеля при температуре 100-130oC (насыщение составляет до 800 мг плутония на грамм силикагеля, до 750 мг нептуния на грамм силикагеля и до 650 мг америция); сушка и прокалка при температуре 120-650oC; хранение и в случае необходимости извлечение. Температура сушки ниже 120oC нецелесообразна из-за наличия физически адсорбированной влаги в силикагеле, потеря которой идет при температуре 120-200oC, а выше 650oC из-за резкого снижения десорбции элементов вследствие перехода последних в труднорастворимые диоксиды, хотя оптимальной верхней границей температуры необходимо считать 425oC, т.к. именно при температуре 400-425oC начинает снижаться десорбционная характеристика сорбента.

Оптимальная нижняя граница температур зависит от соединения элемента прокалки и для нептуния составляет 180-220oC, для плутония 180-280oC и для америция 180-250oC. Кюрий является полным аналогом америция по своим химическим свойствам и будет себя вести в этом процессе так же, как америций.

Для достижения необходимой полноты извлечения в исходный раствор вводятся специальные добавки, применяющиеся в технологии регенерации ядерного топлива. Такими добавками могут быть комплексообразователи серная кислота, диэтилентриаминпентауксусная кислота (ДТПА); соединения смешанного, комплексообразующего и восстановительного действия карбамид. Для достижения прочности фиксации, т.е. обеднения поверхностного слоя силикагеля сорбированными элементами и уменьшения пылеуноса вводится операция пропарки горячей жидкостью после операции насыщения (например, азотной кислотой различных концентраций).

Пример 1. Способ проверяют в лабораторных условиях. 1 10 г силикагеля марки КСКГ насыщали из азотнокислого раствора ТУЭ с концентрацией ТУЭ 0,05-0,1 моль/л и азотной кислоты 3 моль/л. Сорбцию проводят в стеклянной колбе или фарфоровом тигле на песчаной бане при слабом кипении. Насыщение составляло 200 мг плутония или нептуния на грамм сорбента, а для америция 50 мг/г.

Сушку и прокалку до температуры 220oC проводят на оборудовании, описанном выше, а при более высокой температуре в муфельной печи. Десорбцию проводят в статических условиях за 4 операции при температуре 25oC азотной кислотой с концентрацией 3 моль/л.

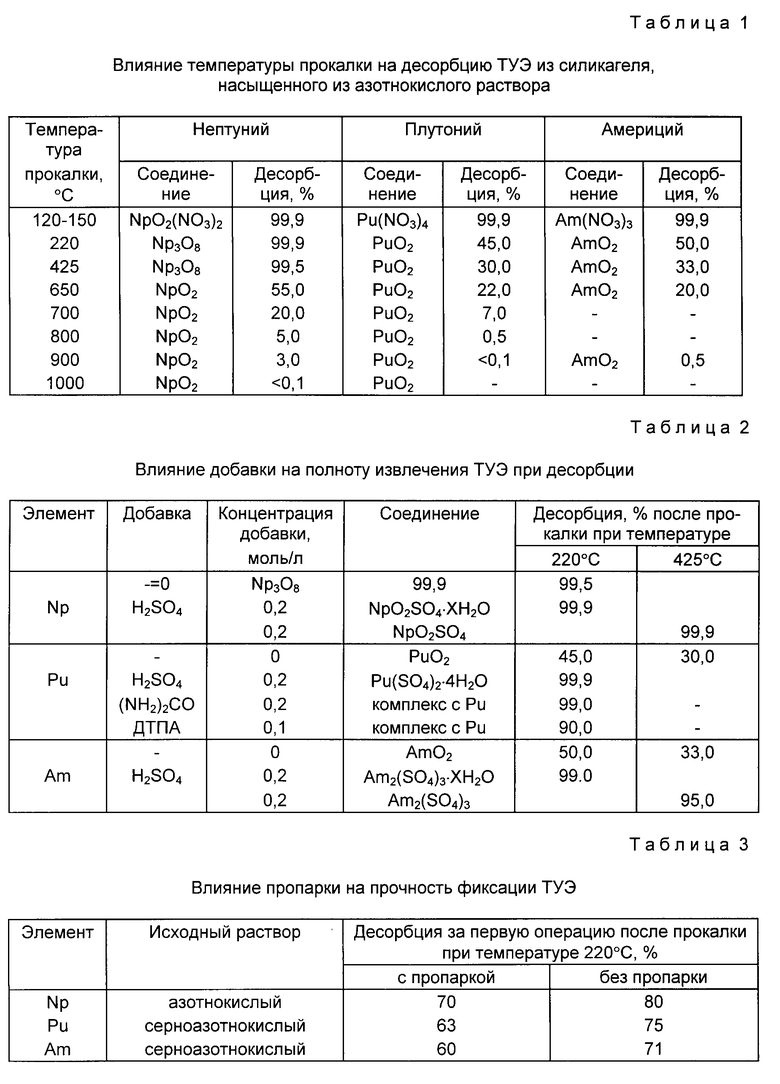

Влияние температуры прокалки на извлечение из силикагеля показано в табл. 1.

Получаемые после сушки и прокалки при температуре 120-220oC нитраты ТУЭ пригодны как форма хранения или транспортировки только во внутризаводских или лабораторных операциях из-за радиолиза физически адсорбированной воды и радиолиза и взрывоопасности нитратов. Разложение нитратов плутония и америция завершается при температуре 220-250oC, но полученный после прокалки при этой температуре выход элементов при десорбции не позволяет использовать такую форму хранения.

Нитрат нептуния разлагается при температуре 150-180oC, и полученная закись-окись нептуния полностью десорбируется после прокалки при температуре 220-425oC и даже после прокалки при 650oC десорбируется 55% нептуния. Дальнейшее повышение температуры прокалки резко снижает десорбируемость элементов.

Пример 2. Для достижения при необходимости полноты извлечения ТУЭ при десорбции в исходный раствор вводят специальные добавки - комплексообразователи. Добавки проверяют по операциям, аналогичным примеру 1. Результаты приведены в табл.2.

Оптимальным соединением являются сульфаты ТУЭ, выход при десорбции которых составляет более 99% Потеря воды X-водным сульфатом ТУЭ происходит при прокалке в диапазоне температур 220-280oC. Однако как сульфат плутония, так и четырехводный сульфат плутония обладают исключительной устойчивостью к радиолизу.

Пример 3. Для снижения пылеуноса после операции насыщения проводят пропарку: после полного упаривания исходного раствора, но когда сам сорбент еще влажный, добавляют 3-5 мл горячей азотной кислоты с концентрацией 3 моль/л и высушивают силикагель до сыпучести.

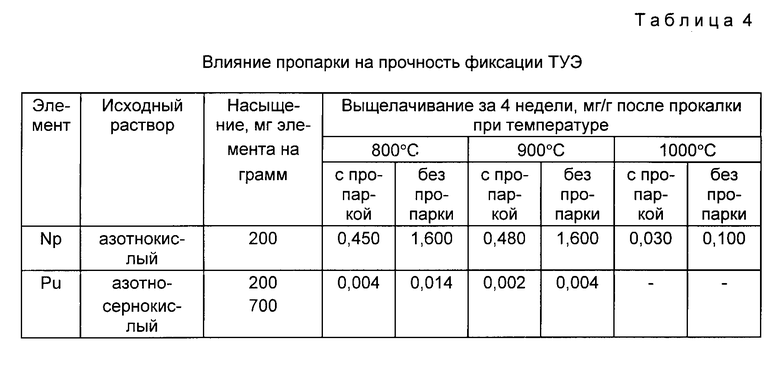

Снижение пылеуноса достигается за счет "проталкивания" ТУЭ в более глубокий слой гранулы силикагеля с относительным обеднением поверхностного слоя, т. е. увеличением прочности фиксации. При этом выход ценного компонента за 4 операции десорбции не меняется, а уменьшается десорбция за первую операцию (см. табл. 3) на 10-12%

Об увеличении прочности фиксации можно также судить по уменьшению выщелачиваемости ТУЭ после прокалки насыщенного силикагеля при более высокой температуре. Выщелачивание проводят в статических условиях при температуре 25oC азотной кислотой с концентрацией 10-4 моль/л. Результаты приведены в табл. 4 для плутония и нептуния, из которых видно, что выщелачиваемость уменьшается в 2-4 раза.

Возможность дальнейшего использования проверяют по экстракции ТУЭ из десорбатов в 30% ТБФ в углеводородном разбавителе. Все показатели процесса экстракции были удовлетворительными. Все применяемые добавки используются в технологии регенерации ОЯТ, например в Пурекс- процессе, что делает возможным использование готовых продуктов, а коэффициент очистки превышает 2•104. Так, перевод в предлагаемую форму хранения плутония на более ранней стадии технологии переработки позволяет уменьшить количество технологических операций и активных отходов, т.к. получаемый сейчас диоксид плутония может храниться только 2 года [1] после чего из-за накопления продуктов распада требуется повторная переработка. При отсутствии необходимости извлечения ТУЭ насыщенный силикагель можно прокалить при высокой температуре и захоронить [3]

Другое возможное использование предлагаемого способа это транспортировка ТУЭ, когда требуется надежность фиксации, отсутствие пылеуноса и легкоизвлекаемость. Сам силикагель может быть использован повторно, утилизирован в процессе [3] или при варке боросиликатного стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2132094C1 |

| СПОСОБ УТИЛИЗАЦИИ ОКСАЛАТНЫХ МАТОЧНЫХ РАСТВОРОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2111562C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛИТЕЛЬНОГО РАСТВОРЕНИЯ ДВУОКИСЕЙ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2073645C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУРЬМЫ-125 ИЗ СМЕСИ ОСКОЛКОВ ДЕЛЕНИЯ, УРАНА, ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ, ПРОДУКТОВ КОРРОЗИИ И ТЕХНОЛОГИЧЕСКИХ ОТХОДОВ | 1992 |

|

RU2073927C1 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ ОДНОВРЕМЕННОГО ВЫДЕЛЕНИЯ РАДИОНУКЛИДОВ ИЗ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2163403C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАСТВОРОВ ДОЛГОЖИВУЩИХ РАДИОНУКЛИДОВ | 2001 |

|

RU2212069C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАСТВОРОВ ТЕХНЕЦИЯ | 1997 |

|

RU2132093C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНЕЦИЕВЫХ РАСТВОРОВ | 2001 |

|

RU2199163C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОЙ АЛЬФА-АКТИВНОСТИ ПЛУТОНИЯ В ТЕХНОЛОГИЧЕСКИХ СРЕДАХ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2014 |

|

RU2564955C1 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ РАЗДЕЛЕНИЯ ТРАНСУРАНОВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КИСЛЫХ И СОЛЕВЫХ СРЕД | 2009 |

|

RU2400845C1 |

Использование: в радиохимической промышленности при переработке отработанного ядерного топлива. Сущность изобретения: способ отверждения состоит в том, что силикагель насыщают радионуклидами трансурановых элементов (ТУЭ) (до 800 мг/г) из азотнокислого раствора при температуре кипения последнего. Коэффициент очистки получаемого при этом конденсата превышает 2•104. В исходный раствор могут вводиться добавки, например комплексообразователи, для достижения полноты извлечения при необходимости десорбции. После упаривания исходного раствора для уменьшения пылеуноса на последующих операциях проводят пропарку горячим водным раствором азотной кислоты. Затем силикагель сушат и прокаливают при температуре 120-650oC с получением внутри сорбента твердых соединений ТУЗ, не подверженных радиолизу, непылящих и извлекаемых по 99,9% при десорбции азотной кислотой. 1 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Землянухин В.И | |||

| и др | |||

| Радиохимическая переработка ядерного топлива АЭС | |||

| - М.: Энергоатом издат, 1989, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, заявка, 1435855, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Nardova A.K, Filippov E.A., Dzerun E.G., Partanovich B.N | |||

| Technology for Hardening Liquid High-activite Waste by the Method of High-temperature Sorption of Radionuclides using Porous Inorganic matrices | |||

| Journal of advanced materials, 1944, 1(1), p | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1997-11-10—Публикация

1994-09-06—Подача