Изобретение относится к технике для обработки материалов с радиоактивным заражением и может быть использовано в радиохимическом производстве при получении смешанного оксидного уран-плутониевого топлива (МОХ-топлива), пригодного для снаряжения им тепловыделяющих элементов для ядерных энергетических реакторов на быстрых нейтронах (БН-реакторов).

Получение чистых и особо чистых металлов: плутония, бериллия, оксидов урана и плутония плотностью, близкой к теоретической, МОХ-топлива осуществляется методами высокотемпературной электрохимии и пирохимии, так как эти процессы являются безводными. А, как известно, безводная технология в радиохимической промышленности - самое перспективное направление в научно-техническом прогрессе производства ценных продуктов. Она более безопасна экологически и более экономична по материальным и энергетическим затратам в сравнении со всеми вариантами водной технологии. Это относится к процессам регенерации отработавшего ядерного топлива, синтеза уранового и уран-плутониевого оксидного топлива, а также электрохимического совместного осаждения диоксидов урана и плутония на твердом, преимущественно графитовом, катоде электролизера. При этом до осуществления электролиза производят смешивание исходных оксидов урана и плутония, затем растворение оксидов урана и плутония в расплаве хлорида щелочных металлов в аппарате для приготовления эвтектических расплавов хлоридов, откуда расплав подают в электролизер для электрохимического совместного осаждения диоксидов урана и плутония на графитовом катоде. Далее с катода следует удалить полученный осадок и с помощью вакуумной отгонки очистить его от солевых примесей и получить чистую смесь диоксидов урана и плутония, после чего полученный продукт транспортируют на следующий технологический передел - производство кондиционного МОХ-топлива, пригодного для снаряжения им тепловыделяющих элементов для БН-реакторов.

Многолетние совместные работы ФГУП «ГНЦ НИИАР» и ОАО «СвердНИИхиммаш» по проблеме получения МОХ-топлива путем электрохимического соосаждения диоксидов урана и плутония на твердом катоде привели к положительному результату. Специалистами ОАО «СвердНИИхиммаш» создан электролизер для получения МОХ-топлива, на который получен патент РФ №101448. Первые опытные испытания подтвердили промышленную значимость этого аппарата и гарантированность решения поставленной задачи.

При испытаниях нового электролизера появилась и новая серьезная проблема, а именно, как удалять с катода осадок из диоксидов урана и плутония. Дело в том, что катодный осадок представляет собой расположенный на графитовом катоде монолит весьма высокой твердости, а также имеет высокий уровень радиоактивности в связи с присутствием плутония в катодном осадке. Осадок должен быть удален с катода для того, чтобы осуществлять с ним следующие технологические операции с целью получения продукта, пригодного для производства ядерного топлива для БН-реакторов атомных электростанций. Наличие плутония в катодном осадке обязывает к обеспечению безопасности при удалении его с катода, а именно: удаление осадка допустимо только в биологически защитной камере, в режиме дистанционного обслуживания через манипуляторы и с помощью средств дистанционного автоматического управления.

Кроме того, устройство для удаления осадка МОХ-топлива должно работать в одном производственном ритме со всеми технологическими переделами от начала до конца процесса, чтобы исключить снижение производительности получения конечного продукта - МОХ-топлива из-за непроизводительных простоев оборудования на последующих технологических переделах в связи с большими затратами времени на удаление осадка МОХ-топлива с катода.

При проведении заявителями патентного поиска с целью выявления из уровня техники решений, аналогичных заявляемому по технической сущности и по достигаемому результату, таковых не выявлено. Обнаружено техническое решение - электролизер, в конструкции которого предусмотрено устройство для удаления осадка с катода электролизера.

В известном по авт. свид. СССР №387031 электролизере в качестве устройства для удаления осадка с катода использован прижимной нож, выполненный в виде лотка, сообщенного с приемником катодного осадка. Катод этого электролизера выполнен в виде горизонтально расположенного вращающегося барабана, и образовавшийся на нем осадок «автоматически счищается с него ножом и попадает в лоток».

При сравнении конструкций заявляемого устройства для снятия осадка МОХ-топлива с катода и известного, описанного выше, устройства справедлив только один вывод - у них нет ни одного сходного признака, а потому известное устройство не является аналогом.

Известными сведениями об удалении осадка МОХ-топлива с катода являются результаты проводимых на территории одного из заявителей по настоящей заявке - ОАО «ГНЦ НИИАР» (г. Димитровград) опытных исследований по удалению с катода осадка-имитатора осадка МОХ-топлива (см. приложение 6 к материалам заявки). Процесс производили следующим образом: катод с осадком извлекали из электролизера, подвешивали его, давая возможность расплаву стечь с осадка в электролизер, затем переносили катод с осадком в пространстве защитной камеры, подвешивали на специальном приспособлении над поддоном. Во время проведения этих операций осадок остывал в течение значительного времени (3-4 часа) и в силу свойств осадка на его поверхности появлялись трещины, после чего с помощью манипулятора, в захвате которого была закреплена заостренная пластина, последнюю вставляли в трещины, поворотами пластины в разные стороны раздвигали их, нарушая целостность осадка. Фрагменты осадка падали в поддон, из которого разрушенный осадок выгружали и отправляли на следующий технологический передел процесса получения смешанного оксидного уран-плутониевого топлива.

Такой процесс удаления осадка длителен и непроизводителен из-за того, что разрушение и удаление осадка производилось вручную (манипулятор - продолжение руки оператора) с помощью пластины. Поэтому замедлялся, или нарушался режим работы всей технологической линии, а значит и снижалась производительность.

Таким образом, используемое в ООО «ГНЦ НИИАР» устройство для удаления осадка МОХ-топлива с катода электролизера также не является аналогом заявляемого устройства.

При проведении совместных исследовательских работ специалистами - сотрудниками предприятий-заявителей удалось создать устройство для удаления осадка МОХ-топлива с катода электролизера, которое является объектом патентной защиты по настоящей заявке и не имеет аналогов.

Заявляемое устройство для удаления осадка МОХ-топлива с катода электролизера содержит плиту-основание с размещенным в центре ее переносным цилиндрическим контейнером, снаружи которого установлены соединенные с плитой-основанием направляющие стержни, а на периферии плиты-основания расположены противоположно друг другу устройства для разрушения осадка МОХ-топлива и перпендикулярно им - устройства для подачи в контейнер струй жидкого азота и его паров, при этом контейнер снабжен двустворчатым дном и патрубками для приема струй жидкого азота или его паров, каждое устройство для разрушения осадка МОХ-топлива выполнено из горизонтально расположенных скалывающих рабочих органов, вертикальной стойки и пневмопривода, шток поршня которого кинематически связан со скалывающими рабочими органами, а цилиндр кинематически связан с вертикальной стойкой, жестко соединенной с плитой-основанием, и каждое устройство для подачи жидкого азота или его паров в контейнер выполнено в виде сообщенного с источником жидкого азота или его паров корпуса, снабженного форсунками, расположенными напротив патрубков приема струй жидкого азота или его паров контейнера.

Заявляемое изобретение отвечает всем условиям патентоспособности.

Оно является новым, так как не известно из уровня техники.

Изобретение по настоящей заявке имеет изобретательский уровень, так как для специалиста оно явным образом не следует из уровня техники, то есть еще ни одному специалисту, кроме авторов данного изобретения, не удалось создать идентичного устройства

Изобретение промышленно применимо, так как оно может быть использовано в конкретной отрасли промышленности - радиохимическом производстве. Само устройство и каждый из его признаков воспроизводимы; вся совокупность признаков и каждый отдельно взятый признак формулы этой изобретения не противоречат использованию устройства в промышленном производстве, что подтверждается приведенным ниже описанием его конкретного конструктивного исполнения и работы.

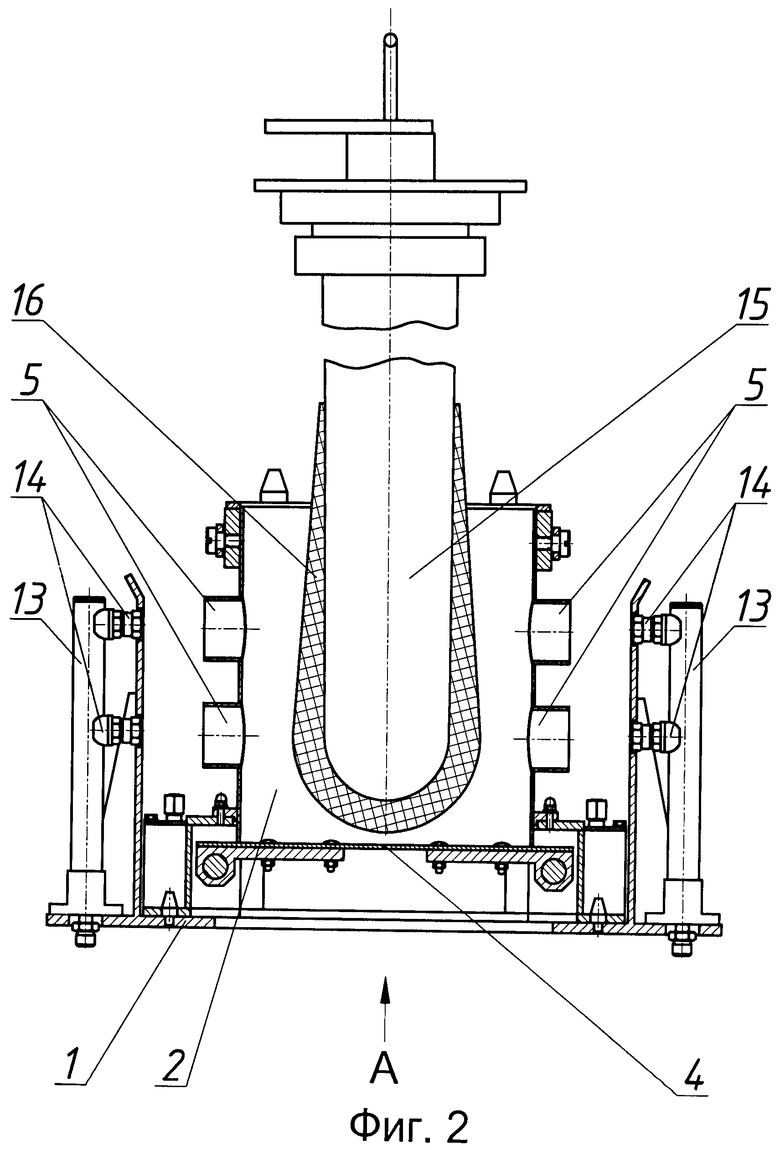

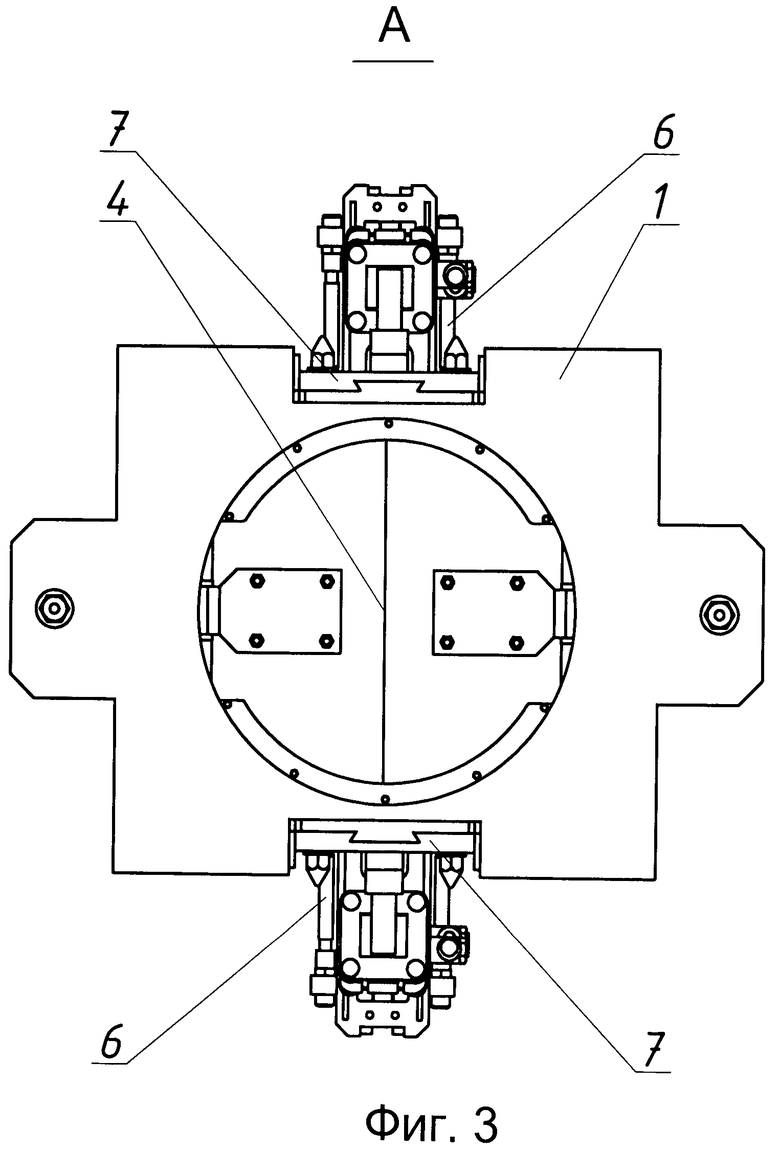

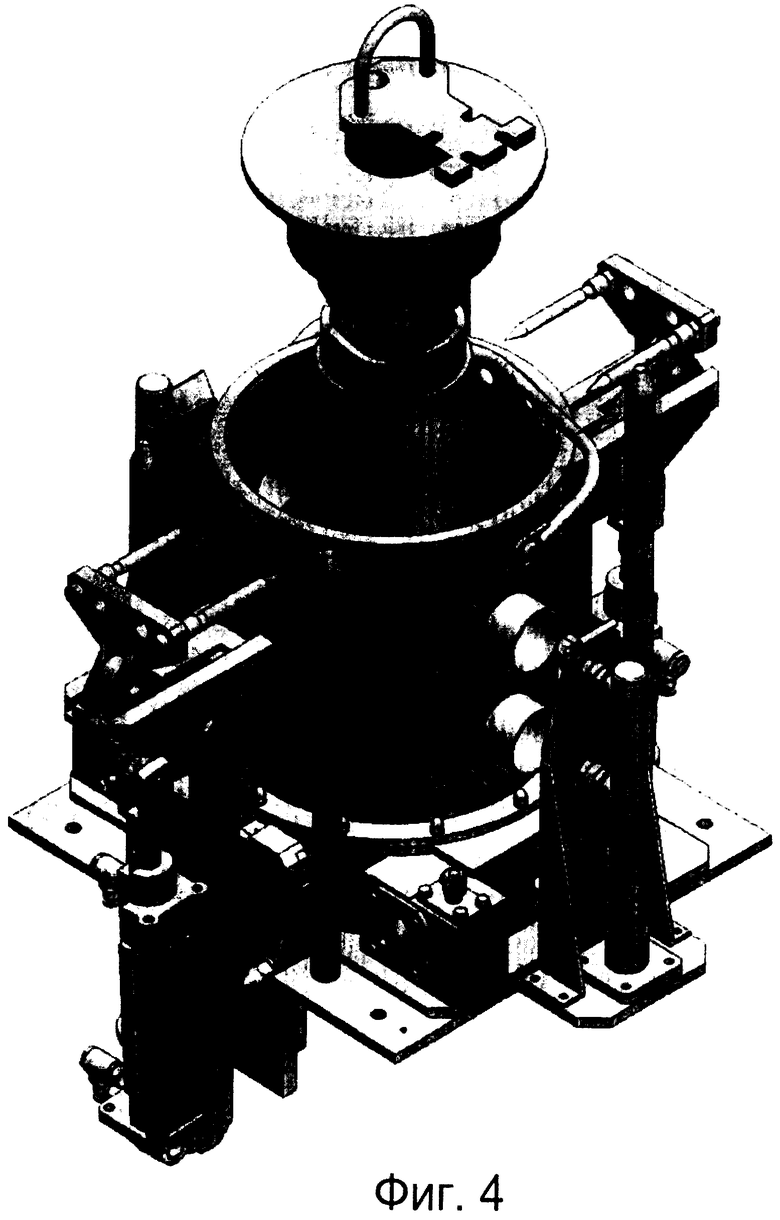

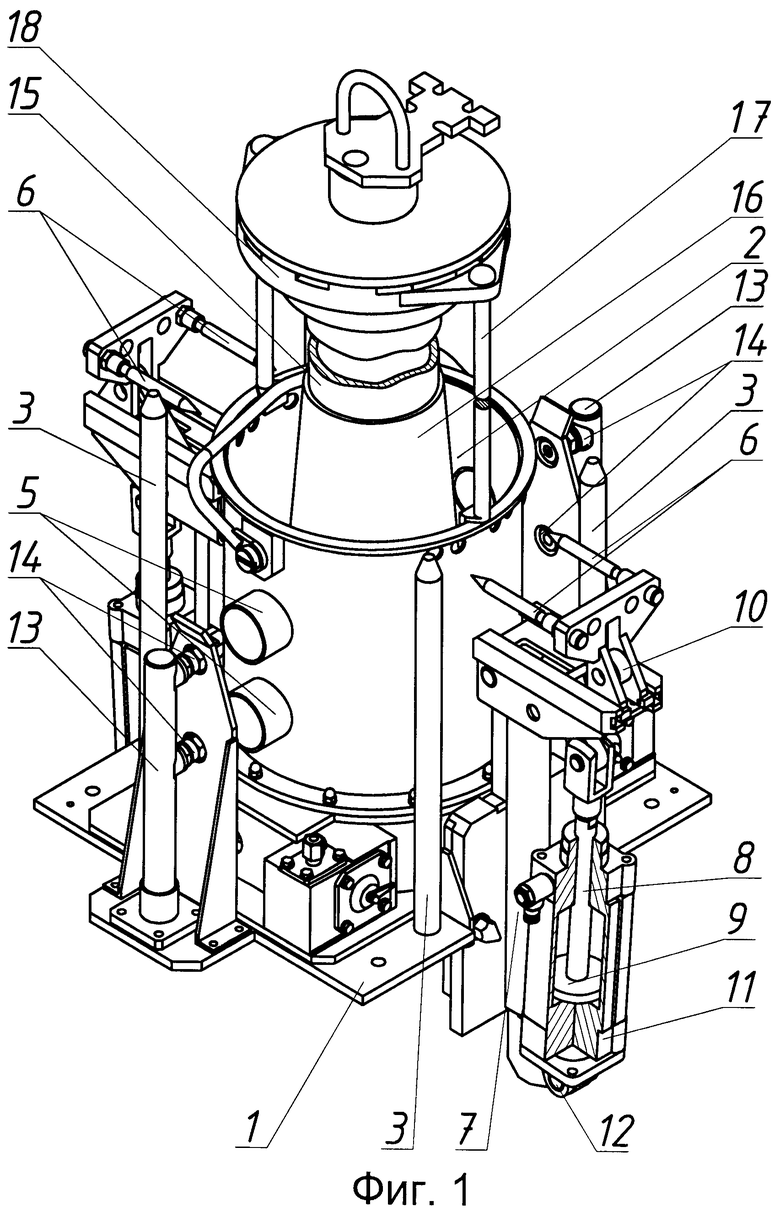

На приведенных чертежах изображено заявляемое устройство: на фиг.1 - общий вид, на фиг.2 - общий вид устройства в разрезе, на фиг.3 - вид А, на фиг.4 - объемное изображение устройства.

Устройство содержит плиту-основание 1 с размещенным в центре ее переносным цилиндрическим контейнером 2, снаружи которого установлены соединенные с плитой-основанием 1 направляющие стержни 3, а на периферии плиты-основания 1 расположены противоположно друг другу устройства для разрушения осадка МОХ-топлива и перпендикулярно им - устройства для подачи в контейнер 2 струй жидкого азота или его паров, при этом контейнер 2 снабжен двустворчатым дном 4 (см. фиг.3) и патрубками 5 для приема струй жидкого азота или его паров. Каждое устройство для разрушения осадка МОХ-топлива выполнено из горизонтальных скалывающих рабочих органов 6, вертикальной стойки 7 и пневмопривода, шток 8 поршня 9 которого кинематически, то есть через подвижный рычаг 10, связан со скалывающими рабочими органами 6, а цилиндр 11 кинематически, то есть через ось 12, связан с вертикальной стойкой 7, жестко соединенной с плитой-основанием 1.

Каждое устройство для подачи в контейнер 2 струй жидкого азота или его паров выполнено в виде сообщенного с источником жидкого азота или его паров (на чертеже не показан) корпуса 13, снабженного форсунками 14, расположенными напротив патрубков 5 для приема струй жидкого азота или его паров контейнера 2.

Для обеспечения вертикального положения катода 15 с осадком 16 внутри контейнера 2 последний оснащен узлом крепления катода 15 с возможностью изменения высоты этого крепления. Узел может быть выполнен, например, в виде соединенных с контейнером опор 17 (см. фиг.1), сверху связанных между собой кольцом 18.

Устройство работает следующим образом

По окончании работы электролизера на его катоде 15 образуется осадок 16 смешанного уран-плутониевого (МОХ-топлива), который необходимо удалить для получения на следующих технологических операциях кондиционного конечного продукта.

Весь описанный ниже процесс реализуется дистанционно.

Для осуществления удаления осадка 16 МОХ-топлива с катода 15 над электролизером размещают снабженный двустворчатым дном 4 контейнер 2, в который необходимо поместить катод 15 с осадком 16 МОХ-топлива. Последний приподнимают над электролизером и некоторое время выдерживают над ним для того, чтобы расплав стек с осадка 16 МОХ-топлива, после чего через раскрытые створки двустворчатого дна 4 катод 15 вносят в контейнер 2 и закрепляют в нем вертикально с помощью узла крепления. Створки дна 4 закрывают, контейнер 2 переносят к устройству для удаления осадка 16 МОХ-топлива с катода 15 и устанавливают его на плиту-основание 1. Ориентирование контейнера 2 при установке его на плиту-основание 1 происходит благодаря направляющим стержням 3. Затем в корпус 13 устройства для подачи жидкого азота или его паров из источника, например, из сосуда Дьюара (на чертеже не показан) подают жидкий азот, который поступает в форсунки 14 эжекторного типа, а из них через расположенные напротив патрубки 5 струи жидкого азота с температурой -196°C или его паров с температурой -123°C попадают на поверхность осадка 16 МОХ-топлива, температура которого около 600°C. Благодаря значительной отрицательной температуре жидкого азота или его паров создается большая разность температур, вызывающая хладоломкость осадка 16 МОХ-топлива, в результате чего на его поверхности образуется множество трещин. Появлению трещин способствует и присутствие в осадке 16 МОХ-топлива на катоде 15 кроме оксидов урана и плутония солевых включений, притянутых в процессе электролиза катодом 15 из электролитического расплава, заливаемого в ванну электролизера. Как показали экспериментальные исследования именно по местам расположения в осадке 16 МОХ-топлива солевых включений и благодаря тому, что в этих местах находящиеся там материалы заметно отличаются коэффициентами теплового расширения, возникают значительные микронапряжения, и осадок 16 МОХ-топлива становится хрупким, непрочным. Поэтому при образовании множества трещин прекращают подачу жидкого азота или его паров на поверхность осадка 15 и далее осуществляют удаление его, для чего вступают в работу устройства для разрушения осадка 16 МОХ-топлива катода 15. Включают пневмоприводы, приводящие в движение с противоположных сторон поршни 9 и штоки 8. Через подвижные рычаги 10 движение передается скалывающим рабочим органам 6 в сторону катода 15 с расположенным на его поверхности осадком 16 МОХ-топлива. Скалывающие рабочие органы 6 ударяют по растресковавшемуся осадку 16 МОХ-топлива, не касаясь катода 15, и его куски падают на дно 4 контейнера 2. Скалывание осадка 16 МОХ-топлива может быть произведено несколько раз, чтобы на поверхности катода 15 не осталось ни одного кусочка осадка 16 МОХ-топлива, как строго учитываемого продукта. Куски разрушенного осадка 16 МОХ-топлива падают на двустворчатое дно 4 контейнера 1, откуда удаленное с катода 15 МОХ-топливо через открытые створки дна 4 перегружают в специальный сборник, в котором МОХ-топливо транспортируют на следующий за электролизом технологический передел. Следует отметить, что при проведении испытательных работ по электролизу и дальнейшему удалению осадка с катода были получены положительные результаты. Испытания проводили на имитаторе, но механические характеристики натурального продукта и имитатора были аналогичны. После первого же удара скалывающих рабочих органов по осадку он полностью разрушился и упал на дно контейнера.

Преимущества заявляемого устройства значительны. Его использование в промышленном производстве позволит увеличить производительность процесса регенерации облученного ядерного топлива, а также сократит непроизводительные простои технологических переделов, следующих за осуществлением электрохимического процесса получения МОХ-топлива. Отсутствуют и потери учитываемого МОХ-топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОСАДКА МОХ-ТОПЛИВА С КАТОДА ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2489760C1 |

| БАРАБАННАЯ МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ИЛИ БРАКОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2453937C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР | 2009 |

|

RU2393906C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА ДИОКСИДА ПЛУТОНИЯ, ПРИГОДНОГО ДЛЯ ПРИГОТОВЛЕНИЯ МОХ-ТОПЛИВА | 2004 |

|

RU2285301C2 |

| СПОСОБ ПИРОХИМИЧЕСКОЙ РЕГЕНЕРАЦИИ ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2079909C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УРАНА И ПЛУТОНИЯ В ЭКСТРАКЦИОННОЙ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2010 |

|

RU2449393C2 |

| Выпарной аппарат | 2020 |

|

RU2755893C1 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ РАСТВОРОВ ОТ АМЕРИЦИЯ | 2020 |

|

RU2753107C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА | 2012 |

|

RU2497979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО УРАН-ПЛУТОНИЕВОГО ОКСИДА | 2017 |

|

RU2638543C1 |

Заявленное изобретение относится к устройству для удаления осадка МОХ-топлива с катода электролизера и может быть использовано в радиохимическом производстве при получении смешанного оксидного уран-плутониевого топлива (МОХ-топлива), пригодного для снаряжения им тепловыделяющих элементов для ядерных энергетических реакторов на быстрых нейтронах АЭС. Заявленное устройство содержит плиту-основание с размещенным в центре ее переносным цилиндрическим контейнером, снаружи которого установлены направляющие стержни, а на периферии плиты-основания расположены противоположно друг другу устройства для разрушения осадка МОХ-топлива и перпендикулярно им - устройства для подачи в контейнер струй жидкого азота или его паров. При этом контейнер снабжен двустворчатым дном и патрубками для приема струй жидкого азота или его паров. Каждое устройство для подачи жидкого азота или его паров в контейнер выполнено в виде сообщенного с источником жидкого азота или его паров корпуса, снабженного форсунками. Техническим результатом является увеличение производительности процесса регенерации облученного ядерного топлива, сокращение непроизводительных простоев технологических переделов, следующих за осуществлением электрохимического процесса получения МОХ-топлива, а также отсутствие потерь учитываемого МОХ-топлива. 4 ил.

Устройство для удаления осадка МОХ-топлива с катода электролизера, содержащее плиту-основание с размещенным в центре ее переносным цилиндрическим контейнером, снаружи которого установлены соединенные с плитой-основанием направляющие стержни, а на периферии плиты-основания расположены противоположно друг другу устройства для разрушения осадка МОХ-топлива и перпендикулярно им - устройства для подачи в контейнер струй жидкого азота или его паров, при этом контейнер снабжен двустворчатым дном и патрубками для приема струй жидкого азота или его паров, каждое устройство для разрушения осадка МОХ-топлива выполнено из горизонтально расположенных скалывающих рабочих органов, вертикальной стойки и пневмопривода, шток поршня которого кинематически связан со скалывающими рабочими органами, а цилиндр кинематически связан с вертикальной стойкой, жестко соединенной с плитой-основанием, и каждое устройство для подачи в контейнер струй жидкого азота или его паров выполнено в виде сообщенного с источником жидкого азота или его паров корпуса, снабженного форсунками, расположенными напротив патрубков приема струй жидкого азота или его паров контейнера.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 0 |

|

SU387031A1 |

| Электролизер для выделения металлов из водных растворов | 1990 |

|

SU1770456A1 |

| Аппарат для обработки осадка сточных вод | 1987 |

|

SU1474098A1 |

| RU2058440C1, 20.04.1996 | |||

Авторы

Даты

2014-05-20—Публикация

2012-02-29—Подача