Изобретение относится к пайке, а именно к высокотемпературной пайке алюминия и его сплавов, в дальнейшем алюминия.

Известен способ пайки алюминия силуминовым эвтектическим припоем при температуре 600-620°С погружением в расплавленные соли (1, стр.11). Формирование паяного шва - галтели зависит от способа нанесения припоя. Припой в виде навесок или фольги фиксируется в непосредственной близости от паяемых изделий скобами, пружинами, точечной сваркой или укладывается в специально предусмотренные пазы.

Этот способ пайки позволяет паять сложные прецизионные конструкции с различной толщиной стенки паяемых изделий.

При пайке сложных конструкций с большой протяженностью паяного шва, например, в волноводных СВЧ-узлах наиболее эффективным считается применение пастообразного силуминового эвтектического припоя.

Недостатком данного способа является:

во-первых, затекание припоя вовнутрь, например, волноводного канала СВЧ-узла в процессе пайки из-за повышенной текучести силуминового эвтектического припоя приводит к физическому изменению его геометрии - уменьшению сечения, что в дальнейшем может сказаться на ухудшении его электрических параметров,

во-вторых, при содержании в силуминовом эвтектическом припое кремния более десяти процентов в местах его скопления - стекания происходит эрозия - растворение металла волноводного СВЧ-узла в силуминовом эвтектическом припое. Это приводит также к изменению формы и размеров отдельных элементов паяемых изделий и как следствие к ухудшению качества пайки, особенно при пайке тонкостенных изделий.

Известен способ пайки алюминия - прототип, в котором порошок из чистого алюминия с размерами частиц 20-500 мкм смешивают с порошком припоя, например, на основе алюминия с размером частиц 2-200 мкм со связующим веществом, например с эпоксидной или акриловой смолой, растворенной в растворителе, например в ацетоне (2). В результате получают суспензию, которую наносят на паяемую поверхность изделия распылением или окунанием. Затем паяемое изделие нагревают в восстановительной или нейтральной атмосфере с тем, чтобы осуществить пайку.

Данный способ по сравнению с предыдущим аналогом позволяет паять изделия с большой площадью паяного шва, в восстановительной или нейтральной атмосфере.

Недостатком данного способа является:

во-первых, низкая адгезия порошков - пасты при спекании, а следовательно, низкое качество пайки,

во-вторых, низкая адгезия порошков - пасты не позволяет проводить процесс пайки погружением в расплавленные соли, так как порошки - пасты смываются расплавом солей до момента их расплавления,

в-третьих, сложность точной дозировки порошка - пасты в места соединения паяемых изделий, приводит к непропаям и как, следствие низкому качеству пайки,

в-четвертых, из-за неравномерности нанесения порошков - пасты на места соединения паяемых изделий в местах его большего скопления может возникнуть их эрозия, а следовательно, ухудшение качества пайки.

Техническим результатом изобретения является повышение качества пайки путем улучшения адгезии и снижения эрозии.

Технический результат достигается тем, что в известном способе пайки алюминия и его сплавов, включающем приготовление многокомпонентного порошкообразного припоя - пасты на основе порошка чистого алюминия с размерами частиц 2-40 мкм, порошка припоя на основе алюминия с размерами частиц 100-200 мкм и связующего высокомолекулярного вещества, размещение припоя - пасты между паяемыми изделиями и последующий их многоступенчатый нагрев, порошкообразный припой - пасту приготавливают смешиванием порошков чистого алюминия в виде пигментной алюминиевой пудры с частицами чешуйчато-лепестковой формы, силуминового эвтектического припоя и раствора сополимера изобутилметакрилата с метакриловой кислотой в изоамилацетате, при этом порошок пигментной алюминиевой пудры берут к порошку силуминового эвтектического припоя в соотношении 1-7 к 2-5 соответственно, а многоступенчатый нагрев паяемых изделий осуществляют по следующему режиму при температуре 130-150°С в течение 10-15 минут со скоростью подъема температуры 3-4°С/мин, при температуре 350-380°С в течение 15-20 минут со скоростью подъема температуры 4-5°С/мин, при температуре 520-540°С в течение 5-10 минут со скоростью подъема температуры 6-8°С/мин в воздушной атмосфере, а пайку осуществляют погружением в расплавленные соли.

Пигментную алюминиевую пудру берут с частицами чешуйчато-лепестковой формы толщиной 0,3-0,8 мкм.

Раствор сополимера изобутилметакрилата с метакриловой кислотой берут десяти процентный.

Пайку осуществляют погружением в расплавленные соли системы: хлористый натрий, хлористый калий, хлористый литий, эвтектика фтористый калий и фтористый алюминий при температуре 620°С и выдержке 30 секунд, соответствующей максимальной ее активности.

Предлагаемый способ пайки алюминия и его сплавов:

во-первых, позволит, при указанном многокомпонентном порошкообразном припое и соотношении его компонентов в процессе пайки погружением в расплав солей, при плавлении порошкообразного эвтектического алюминий-кремниевого припоя получить доэвтектический силуминовый сплав заданного состава с низкой текучестью, предотвращающий эрозию - растворение паяемых изделий в процессе формирования паяного шва и как следствие, обеспечит повышение его качества, а следовательно, и качество пайки,

а возможность получения строго дозированного состава силуминового эвтектического припоя и прежде всего содержания кремния в нем обеспечит минимально необходимое его количество в момент пайки и тем самым снизит его текучесть, а следовательно, снизит вероятность затекания силуминового эвтектического припоя внутрь паяемых изделий, например, волноводных СВЧ-узлов а следовательно, исключит возможность ухудшения их электрических параметров,

во-вторых, вышесказанное в совокупности с предложенным режимом нагрева,

на первой ступени при температуре 130-150°С, в течение 10-15 мин, со скоростью подъема температуры 3-4°С/мин происходит равномерное испарение растворителя - изоамилацетата,

на второй ступени при температуре 350-380°С, в течение 15-20 мин, со скоростью подъема 4-5°С/мин происходит разложение сополимера - изобутилметакрилата с метакриловой кислотой на газообразные составляющие и в результате происходит спекание порошков припоя и тем самым увеличение адгезии к паяемой поверхности деталей, а следовательно, повышение качества пайки,

на третьей ступени при температуре 520-540°С, в течение 5-10 мин, со скоростью подъема температуры 6-8°С/мин происходит окончательное разложение сополимера и выравнивание температуры паяемого изделия, исключающее возможное коробление прогреваемых изделий при последующей пайке погружением в расплав солей, а следовательно, повышение качества пайки.

Возможность проведения многоступенчатого нагрева в воздушной атмосфере обеспечит полное разложение сополимера и качественное спекание порошков припоя без образования сажистого налета и тем самым повысить качество пайки.

Изобретение иллюстрируется фотографиями.

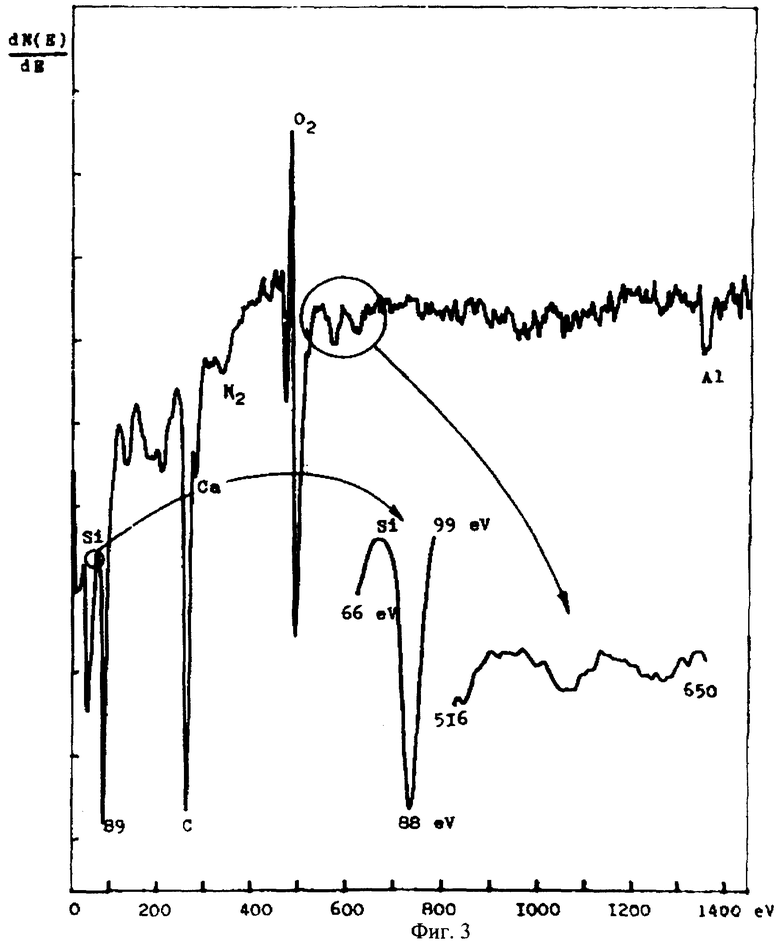

На фиг.1 даны спектры рентгеновского излучения, образцов спаянных изделий предложенным способом, полученные на энергодисперсионном спектрометре, где

а - спектр припоя,

б, в - спектры соединяемых изделий.

На фиг.2 дана микроструктура образцов паяных изделий в режиме вторичной эмиссии, где

а) в области галтели, образованной припоем,

б) в месте соединения паяемых изделий, удаленных от галтели,

в) рентгеновские спектры от структурных составляющих металла припоя.

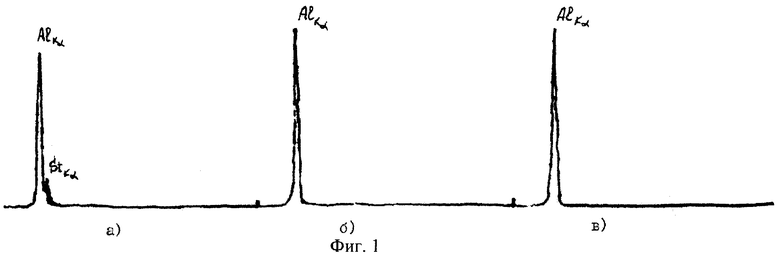

На фиг.3 дан Оже-спектр от переходной зоны припой - металл, не содержащий эвтектики.

На фиг.4 дан Оже-спектр от участка сплава АМц, примыкающего к переходной зоне металл-припой.

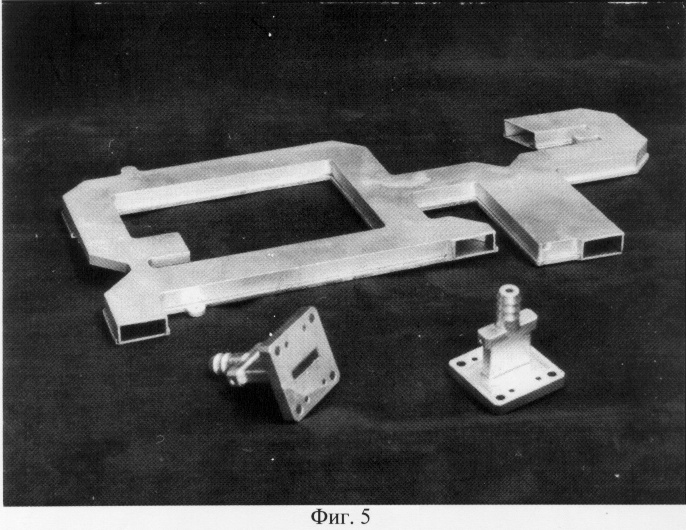

На фиг.5 даны элементы волноводных СВЧ-узлов, паяные предлагаемым способом.

Пример 1.

На 100 граммов порошкообразного силуминового эвтектического припоя рассчитывают необходимое количество пигментной алюминиевой пудры, исходя из того, что эвтектика силуминового припоя (Al-Si) содержит 12 процентов кремния, для получения при плавлении припоя доэвтектического состава, например, с содержанием кремния 8 процентов и температурой плавления 610°С, оно равно 50 граммам.

Пигментную алюминиевую пудру марки ПАП-2 ГОСТ 5494-74, обеспечивающий размер частиц 2-45 мкм и толщину частиц чешуйчато-лепестковой формы 0,3-0,8 мкм в количестве 50 грамм тщательно перемешивают в фарфоровой чашке с 100 граммами порошкообразного силуминового эвтектического припоя марки АКД - 12-3 ТУ 6-02-007-75, обеспечивающее размер частиц 100-200 мкм.

В полученную смесь добавляют 10 процентный раствор сополимера изобутилметакрилата с метакриловой кислотой ТУ-01-2-744-85 в изоамилацетате ТУ-09-2-1240-76 в количестве 38 грамм, что составляет 25 процентов от их общего количества и снова перемешивают до получения однородной массы-пасты.

Наносят припой - пасту шпателем на место соединения паяемых изделий волноводного СВЧ-узла, например, волновод - фланец, изготовленного из алюминиевого сплава АМц и осуществляют его многоступенчатый нагрев в муфельной печи в воздушной атмосфере согласно режимам, указанным в формуле изобретения.

Далее проводят пайку изделий волноводного СВЧ-узла погружением в расплавленные соли - флюс 16ВК системы: хлористый натрий, хлористый калий, хлористый литий, эвтектика фтористый калий и фтористый алюминий при температуре 620°С и выдержке 30 секунд, соответствующей максимальной активности расплава данной системы солей.

Примеры 2-3.

Аналогично примеру 1 была проведена пайка изделий также волноводных СВЧ-узлов при других режимах многоступенчатого нагрева.

Изготовленные образцы были переданы на металлографические исследования с целью определения состава припоя в паяном шве.

Протокол металлографических исследований прилагается.

Визуальный анализ паяных изделий СВЧ волноводных узлов показал отсутствие непропаев, наличие по всему периметру паяного шва непрерывной, равномерной галтели с полным отсутствием растворения основного металла в припое, что иллюстрируется фиг.5.

Как видно из протокола металлографических исследований в области паяного шва-галтели припой имеет состав из алюминия и кремния с содержанием кремния 8-9 процентов.

Микрорентгеноспектральный анализ полученного состава припоя в месте спая также показал содержание кремния в количестве 8-9 процентов, что соответствует соотношению 1-2, что подтверждено спектрами рентгеновского излучения фиг.1, фиг.2.

Оже-спектральный анализ поверхности галтели показал на полное отсутствие марганца, который присутствует в алюминиевом сплаве АМц, в среднем в количестве 1,5 процента, что подтверждает отсутствие эрозии сплава АМц в процессе растекания и формирования паяного шва, это иллюстрируется фиг.3 и фиг.4.

Таким образом, предлагаемый способ пайки алюминия и его сплавов обеспечит по сравнению с прототипом повышение качества пайки благодаря повышению адгезии и практически полному исключению эрозии и прежде всего при пайке тонкостенных прецизионных волноводных СВЧ-узлов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Сторчай Е.И. Флюсовая пайка алюминия. М.: Металлургия, 1980 г., с.11.

2. Заявка 57-088967, Япония, заявл. 21.11.80 г., №55-164831, опубл. 03.06.82 г., МКИ В 23 К 1/00, В 23 К 35/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТА ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2263568C2 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| ТЕПЛОНОСИТЕЛЬ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ПОГРУЖЕНИЕМ | 2003 |

|

RU2254217C2 |

| Способ пайки конструкций из алюминиевых сплавов | 1987 |

|

SU1459830A1 |

| СПОСОБ ПАЙКИ | 2014 |

|

RU2580255C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| Способ пайки погружением | 1988 |

|

SU1547984A1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| Способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов | 2018 |

|

RU2691433C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

Изобретение может быть использовано при высокотемпературной пайке погружением в расплавленные соли пастообразными припоями системы алюминий-кремний эвтектического состава, преимущественно, при пайке прецизионных изделий СВЧ-техники с различной толщиной стенок. Порошкообразный припой - пасту приготавливают смешиванием порошков чистого алюминия в виде пигментной алюминиевой пудры с частицами чешуйчато-лепестковой формы, силуминового эвтектического припоя и раствора сополимера изобутилметакрилата с метакриловой кислотой в изоамилацетате. Порошок пигментной алюминиевой пудры берут к порошку силуминового эвтектического припоя в соотношении (1-7):(2-5). Проводят многоступенчатый нагрев паяемых изделий в воздушной атмосфере по заданному режиму. Осуществляют пайку погружением в расплавленные соли. Изобретение позволит повысить качество пайки путем улучшения адгезии и снижения эрозии. 3 з.п. ф-лы, 5 ил.

| JP 57088967 A, 03.06.1982 | |||

| Паста для пайки алюминия | 1988 |

|

SU1611662A1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ, ФЛЮС ДЛЯ ПАЙКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2217272C2 |

Авторы

Даты

2006-10-20—Публикация

2005-03-21—Подача