Подложки с нанесенным на них покрытием, например архитектурно-строительное стекло с покрытием или синтетические пленки с покрытием, отличаются изменившимися оптическими свойствами после нанесения покрытия. Для определения того, являются ли такие оптические свойства желательными, осуществляют соответствующие измерения. Последующее определение оптических свойств, т.е. осуществляемое после нанесения на подложку одного или нескольких слоев, может на этом этапе служить лишь целям отсортировать качественное покрытие от некачественного. Таким образом, задачей является определение, по возможности, оптических свойств уже в процессе нанесения покрытия с тем, чтобы иметь возможность при необходимости вмешаться в него.

Известен спектрофотометр, конструкция которого позволяет получить в закрытой камере данные относительно большого числа объектов измерения, поддерживая точность измерений при помощи единой системы измерения и оценки (DE 3406645 С2). При этом используется несколько точек измерения, расположенных в закрытой камере и связанных несколькими оптоволоконными кабелями в светоразрешающую систему. При помощи подвижной диафрагмы могут быть получены данные практически из любого требуемого числа точек измерения или объектов измерения с использованием единой светоразрешающей системы, а полученные таким способом результаты могут быть оценены.

Тем не менее, спектрофотометр такой конструкции не применим для оперативного измерения свойств подложек, которые в процессе нанесения на них покрытия проходят через несколько камер.

Также известно устройство для изготовления линий передачи с покрытием, в котором сердечник кабеля последовательно проходит через камеры четырех различных типов (DE 922596). Такие камеры включают испарительную камеру для металлов, камеру регулирования толщины слоя металла, испарительную камеру для изоляционного материала и камеру регулирования толщины изоляционного слоя. Камеры регулирования служат для определения толщины слоя диэлектрика. При этом направленный световой луч, испускаемый соответствующим источником света, генерирует управляющий сигнал, который по оптической системе попадает на слой диэлектрика. Соответствующая оптическая система направляет луч, отраженный от такого слоя, на фотоэлемент. Измерительное устройство, состоящее из источника света, оптической системы и фотоэлектрической системы, распределено по всей камере.

В другом известном способе нанесения вакуумного покрытия на прозрачные слоеформирующие подложки на подложку по меньшей мере один раз наносят отражающий слой и затем по меньшей мере один прозрачный слой (DE 10019258 С1). В процессе или после нанесения прозрачного слоя измеряют отраженный свет с целью получения информации о прозрачном слое, за счет чего корректируют параметры процесса и/или регулируют параметры слоя. Измерительное устройство для отраженного света расположено вне камеры, в которой происходит нанесение покрытия, напротив слоеформирующей подложки.

Из этого следует, что изобретение призвано решить задачу измерения на установках для нанесения покрытия, состоящих из нескольких камер, оптических свойств подложек с нанесенным покрытием даже в процессе нанесения покрытия.

Данная задача решена в соответствии с п.1 формулы изобретения.

Таким образом, изобретение относится к измерительному устройству, состоящему из нескольких последовательно расположенных камер для нанесения покрытия и служащему для измерения оптических свойств подложек с покрытием. Такие камеры для нанесения покрытия отделены друг от друга перегородками, свободные торцы которых расположены непосредственно над подложкой. Подложка предпочтительно представляет собой сплошную пленку. За счет измерения коэффициента отражения, коэффициента пропускания и т.д. подложки между отдельными камерами для нанесения покрытия можно осуществлять измерения в системах, у которых нанесение слоев завершено лишь частично. Это дает преимущества для оперативного управления технологическим процессом нанесения покрытия.

Преимущество, которое обеспечивает изобретение, в частности, заключается в усовершенствовании управления технологическим процессом. В сложных оптических системах с множеством слоев можно измерять коэффициент отражения системы с частью нанесенных слоев после нанесения первого, второго, третьего и т.д. слоя. При этом можно делать непосредственное заключение о качестве толщины слоя, нанесенного к моменту осуществления измерения.

Далее более подробно описан один из вариантов осуществления изобретения, проиллюстрированный на чертежах, на которых:

на фиг.1 показан боковой вид в разрезе установки для нанесения покрытия на полотно или пленку;

на фиг.2 - вид в разрезе по перегородке, на которой расположена измерительная головка;

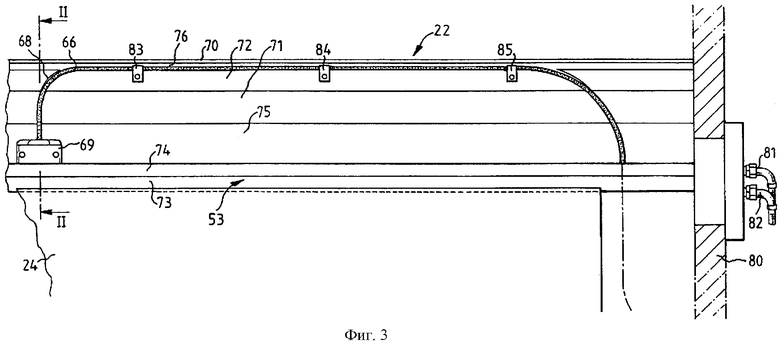

на фиг.3 - оптический волновод, расположенный в перегородке.

На фиг.1 показана установка 1 для нанесения покрытия на полотно или пленку. Такая установка 1 включает несколько камер 2, 3, 4, 5, 6 для нанесения покрытия, в каждой из которых расположено напылительное устройство 7, 8, 9, 10, 11. Помимо камер 2-6 установка 1 также имеет размоточную и намоточную камеру 12. Каждая камера 2-6 имеет насос 13-17, создающий вакуум в камерах 2-6. Между отдельными камерами 2-6 и по направлению к размоточным и намоточным камерам 12 расположены перегородки 18-23, оканчивающиеся непосредственно напротив барабана 24 для нанесения покрытия. Ось вращения барабана 24 ведет в плоскость чертежа, т.е. размоточная и намоточная камеры расположены сверху, а камеры 2-6 снизу.

В размоточной и намоточной камере 12 расположен барабан 25, с которого разматывается пленка 26, на которую наносят покрытие. Пленка по нескольким небольшим натяжным и направляющим роликам 27-35 поступает на поверхность барабана 24 для нанесения покрытия. После того, как пленка 26 обогнула барабан 24, она по нескольким роликам 36-44 наматывается на намоточный барабан 45. Вблизи ролика 40 расположен прибор 46 для измерения коэффициента отражения, имеющий источник 47 света и датчик 48.

Вблизи барабана 24 расположены перегородки 18-23 с расширенными основаниями 49-54, наружные очертания которых соответствуют окружности барабана 24. В каждом из таких оснований 49-54 расположена не показанная на фиг.1. головка, измеряющая коэффициент отражения.

По мере перемещения пленки 26 вокруг барабана 24 в каждой из камер 2-6 на нее преимущественно методом напыления может быть нанесен меняющийся слой. Таким образом, при каждом переходе из одной камеры в другую могут быть измерены оптические свойства пленки 26 без покрытия и с покрытием.

На фиг.2 подробно показано основание 53 перегородки 22. В частности, показано, что в основании 53 имеется несколько каналов 60-63, по которым поступает охлаждающая среда. Кроме того, по центру основания 53 расположен канал 64, в котором находится головка 65, измеряющая коэффициент отражения. Такая головка 65, измеряющая коэффициент отражения, имеет прибор для измерения коэффициента отражения, который преимущественно соответствует прибору 46 для измерения коэффициента отражения, показанному на фиг.1. Тем не менее, он соединен со жгутом кабелей 66, на нижнюю часть которого навита цилиндрическая пружина 67. В перегородке 22 сделана боковая выемка 68, в которую входит жгут кабелей 66. Жгут кабелей 66 состоит из двух пучков оптического волокна. Один пучок оптического волокна служит для подачи света на подложку с покрытием, а другой пучок оптического волокна собирает отраженный свет. Собранный свет проецируется на расположенный вне установки приемник, который генерирует электрический сигнал, поступающий в оценочный центр.

К наклонной лицевой поверхности 71 примыкает перпендикулярная лицевая поверхность 72. Нижнюю часть перегородки перекрывает уплотнение 70.

На фиг.3 показан вид, перпендикулярный видам на фиг.1 и 2.

Барабан 24 для нанесения покрытия или его ось вращения расположены горизонтально. Над барабаном 24 находится основание 53 с вертикально расположенным боковым участком 73 и прилегающим наклонным участком 74. На основание 53 опирается корпус 69 головки 65, измеряющей коэффициент отражения. Жгут кабелей 66 сначала входит в выемку 68, затем проходит параллельно уплотнению 70 и выходит наружу через наружную стенку 80 камеры. В наружной стенке камеры предусмотрены впускные и выпускные отверстия для охлаждающей воды. Жгут кабелей 66 крепится при помощи фиксаторов 83, 84, 85 на верхнем участке перегородки 22.

Установка для нанесения покрытия состоит из нескольких расположенных последовательно друг за другом камер для нанесения покрытия, разделенных перегородками, свободные торцы которых расположены непосредственно над подложкой, которая перемещается из одной камеры в другую. На свободных торцах перегородок расположены измерительные устройства для измерения оптических свойств подложек. Технический результат - оперативное управление технологическим процессом нанесения покрытия. 11 з.п. ф-лы, 3 ил.

| Устройство для измерения размеров движущихся взвешенных частиц | 1980 |

|

SU922596A1 |

| DE 10019258 C1, 22.11.2001 | |||

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНОГО ПОКРЫТИЯ В ПРОЦЕССЕ ИЗМЕНЕНИЯ ТОЛЩИНЫ ПЛЕНКИ НА ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087861C1 |

| Многощелевая головка для нанесения фотоэмульсии на подложку | 1981 |

|

SU952373A2 |

Авторы

Даты

2006-10-20—Публикация

2004-12-27—Подача