Изобретение относится к очистке изделий от лакокрасочных технологических загрязнений растворителем. Изобретение может быть применено при очистке технологического оборудования цехов окраски от лакокрасочных загрязнений.

Существующие технологии очистки изделий от красочных и лакокрасочных покрытий не позволяют вести процесс с минимальными затратами времени и полной утилизацией как очистителя (растворителя), так и отходов очистки (снимаемой с поверхности изделий краски).

Известен способ очистки окрашенных поверхностей от старого красочного покрытия, заключающийся в разрушении многослойного покрытия путем подачи на окрашенную поверхность струи нагретого сжатого воздуха и удаления его механическим путем (см. а.с. СССР №927351, МПК 3 В 08 В 7/04, 1982 г.)

Недостаток данного способа - наличие большого количества неперерабатываемых отходов, образующихся при очистке изделий, а также длительность и сложность процесса очистки.

Известен способ удаления лакокрасочного покрытия с поверхности деталей, включающий погружение деталей в органический растворитель и выдержку в нем до набухания покрытия с дальнейшим механическим удалением остатков покрытия. При осуществлении данного способа в органический растворитель добавляют в количестве 20-40% от объема раствора смесь, содержащую, мас.%:

(см. патент РФ №2058352, МПК 6 С 09 С 9/04, 1996 г.).

Недостатком данного способа является неэффективность процесса очистки, поскольку выдержка в растворителе не позволяет полностью очистить изделие от красочного покрытия и необходимо прибегать к дальнейшей механической очистке. Кроме того, в данном случае также появляется большое количество неутилизируемых отходов красочного покрытия, а также использованного растворителя, который впоследствии идет в отходы, т.к. наполнен частицами краски.

Известен способ очистки изделий от углеводородных загрязнений, включающий обработку поверхности изделий циркулирующим очистителем в камере для очистки, сушку очищенных изделий, регенерацию отработанного очистителя, направление регенерированного очистителя на очистку и выделение углеводородных загрязнений. При этом для реализации данного способа используют электрический потенциал, подаваемый на изделия, и впоследствии регенерацию очистителя также ведут с использованием электрического потенциала (см. пат. РФ №2036029, МПК 6 В 08 В 3/10, 1995 г.).

Недостатком данного способа является сложность процесса очистки, поскольку использование электричества при проведении очистки ставит высокие требования к технике безопасности. Следует также отметить, что применение данного способа для очистки изделий от отложений краски практически невозможно, т.к в данном способе может быть использован только растворитель определенного типа, который может быть подвергнут электролизу.

Известен способ очистки изделий растворителем, включающий размещение изделий в емкости для очистки, герметизацию последней, подачу растворителя в жидком состоянии из емкости с растворителем в емкость для очистки, очистку изделий растворителем, удаление растворителя из емкости для очистки, регенерацию растворителя путем его испарения при подводе тепла и возвратом регенерированного растворителя на очистку изделий (см. патент РФ №2089302, МПК 6 В 08 В 3/08, 1997 г.). Данное решение принято за прототип.

К недостаткам прототипа следует отнести сложность процесса регенерации растворителя, требующего герметизации и вакууммирования емкости для очистки и создание повышенного давления испарения растворителя на внешней стороне стенки емкости для очистки по отношению к давлению, при котором имеет место испарение растворителя. Кроме того, к недостаткам способа относится использование одной емкости как для очистки, так и для регенерации, что ведет к увеличению длительности процесса и невозможности производить одновременно очистку и регенерацию растворителя.

Известно устройство для очистки деталей растворителем, содержащее резервуар для очистки, резервуар для хранения растворителя, средства для подачи растворителя в жидком состоянии из резервуара для хранения в резервуар для очистки, средства для отвода растворителя из резервуара для очистки в резервуар для хранения, снабженное насосом, конденсатор (см. патент РФ №2008989, МПК 5 В 08 В 3/08, 1990 г.).

Недостатком известного устройства является использование одного резервуара для хранения растворителя, в результате чего чистый растворитель смешивается с грязным (отработанным) и процесс очистки изделий ухудшается.

Известно устройство для очистки изделий от углеводородных загрязнений, содержащее камеру для очистки, соединенную с ней систему регенерации отработанного очистителя, в котором для регенерации использован источник тока, соединенный с электродами (см. патент РФ №2036029, МПК 6 В 08 В 3/10, 1995 г.).

Недостатком известного устройства является наличие источника тока, что влечет за собой повышенные требования к пожаробезопасности и к технике безопасности работы с данным устройством.

Известно устройство для очистки изделий растворителем, содержащее емкость с растворителем, емкость для очистки, соединенную с емкостью с растворителем с одной стороны магистралью подвода растворителя, а с другой - магистралью отвода растворителя с установленным в ней насосом, а также имеющую магистраль отвода паров растворителя с установленным в ней вакуумным насосом (см. патент РФ №2089302, МПК 6 В 08 В 3/08, 1997 г.). Данное устройство принято за прототип.

Недостатками прототипа являются: во-первых, использование одной емкости для растворителя, куда поступает отработавший раствор, и, таким образом, снижается эффективность очистки, во-вторых, использование емкости для очистки дополнительно в качестве емкости для регенерации растворителя. При мнимой экономии металла для изготовления установки данные недостатки влекут за собой снижение эффективности очистки и увеличение временного разрыва между последовательными циклами очистки из-за осуществления процесса регенерации в емкости для очистки. Таким образом, снижается производительность устройства.

Задача, решаемая изобретением, - повысить эффективность очистки изделий, снизить время очистки, повысить производительность установки, а также снизить энергетические затраты при осуществлении очистки изделий путем исключения необходимости герметизации и вакууммирования емкости очистки. Кроме того, обеспечить полностью безотходное производство за счет повторного использования смытой краски в качестве готового к употреблению продукта.

Поставленная задача решается за счет того, что в известном способе очистки изделий растворителем, включающем размещение изделий в емкости для очистки, подачу растворителя в жидком состоянии из емкости с растворителем в емкость для очистки, очистку изделий растворителем, удаление растворителя из емкости для очистки, удаление изделия из емкости для очистки, регенерацию растворителя путем его испарения при подводе тепла и возвратом регенерированного растворителя на очистку изделий, в соответствии с изобретением изделия очищают от лакокрасочных покрытий, для очистки в качестве растворителя используют хлористый метилен, после размещения изделий в емкости для очистки осуществляют экранирование растворителя в последней за счет размещения над растворителем слоя воды, причем регенерацию растворителя ведут параллельно с процессом очистки изделий, по завершении процесса очистки удаление растворителя из емкости для очистки производят путем замещения растворителя водой, расположенной над ним, а смытые лакокрасочные покрытия, выделенные в процессе регенерации растворителя, утилизируют путем разбавления стандартным растворителем.

Поставленная задача решается также за счет того, что в известном устройстве для очистки изделий растворителем, содержащем емкость с растворителем, емкость для очистки, соединенную с емкостью с растворителем магистралью подвода растворителя, магистраль отвода растворителя от емкости для очистки с установленным в ней насосом, в соответствии с изобретением устройство снабжено дополнительной емкостью для отработанного растворителя, соединенной с магистралью отвода растворителя из емкости для очистки, и отгонным аппаратом для регенерации растворителя, соединенным с дополнительной емкостью и с емкостью для растворителя.

Устройство может быть снабжено дополнительно емкостью для воды.

Технический результат от использования изобретения заключается в том, что за счет использования для очистки в качестве растворителя хлористого метилена уменьшается время очистки изделий от лакокрасочных покрытий, причем данный растворитель не является агрессивной средой для металла и не является пожароопасным веществом.

За счет экранирования растворителя путем размещения в емкости для очистки над растворителем слоя воды, во-первых, добиваются снижения энергетических затрат за счет исключения герметизации и вакууммирования емкости для очистки, во-вторых, при удалении растворителя из емкости для очистки по окончании цикла очистки и вывода изделий из емкости для очистки, производят замещение растворителя водой. Таким образом, изделия вынимают через слой воды, за счет чего одновременно производится смывание растворителя с поверхности изделий, что также обеспечивает уменьшение времени каждого цикла очистки и повышение производительности установки.

Проведение процесса регенерации растворителя в отдельной емкости (отгонном аппарате) параллельно с процессом очистки изделий позволяет повысить производительность процесса очистки, снизить временные затраты, а также повысить эффективность очистки изделий, т.к. в процессе очистки отработанный растворитель не смешивается с чистым.

Утилизация смытых красочных покрытий путем отгонки от них хлористого метилена в процессе регенерации и дальнейшего разбавления стандартным (обычным) растворителем позволяет вести безотходный процесс очистки и повысить экологичность данного процесса.

Технический результат от использования изобретения заключается также в том, что за счет снабжения устройства дополнительной емкостью для отработанного растворителя, соединенной с магистралью отвода растворителя из емкости для очистки, позволяет повысить эффективность процесса очистки изделий. Поскольку отработавший растворитель не смешивается с чистым, полностью выводятся продукты очистки из емкости для очистки и в дальнейшем утилизируются.

Наличие отгонного аппарата для регенерации растворителя, соединенного с дополнительной емкостью и с емкостью для чистого растворителя обеспечивает регенерацию растворителя в ходе процесса очистки и возврат чистого растворителя в емкость для растворителя, что снижает затраты времени на каждый цикл очистки.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что предложенное устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение обладает изобретательским уровнем по сравнению с уровнем техники.

Предложенное техническое решение может быть изготовлено промышленным способом, работоспособно, осуществимо, воспроизводимо, может быть использовано в различных отраслях производства (автомобилестроении, машиностроении, химической промышленности и т.п.) следовательно, соответствует условию патентоспособности «промышленная применимость».

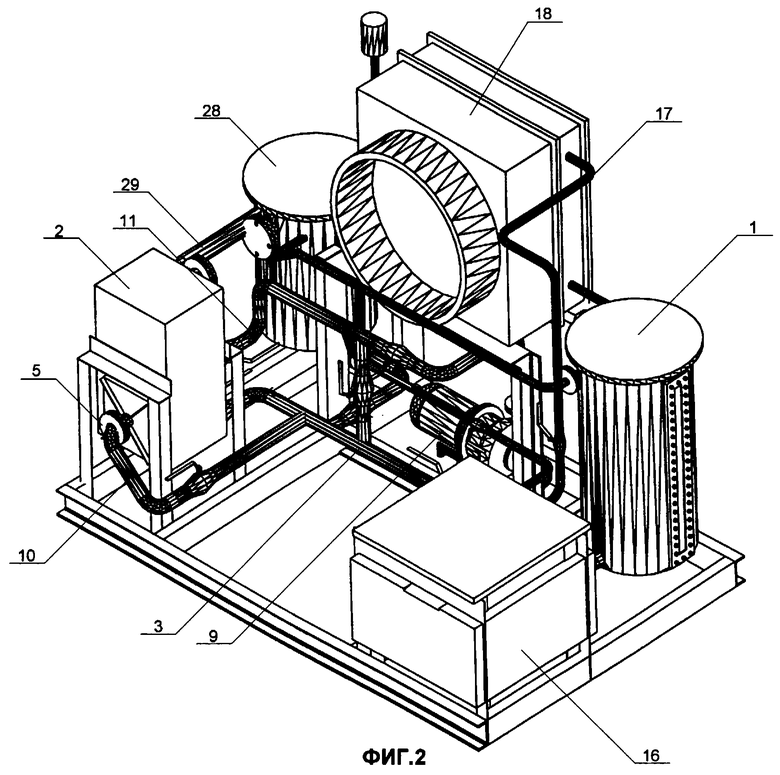

Фиг.1 - схема устройства для очистки.

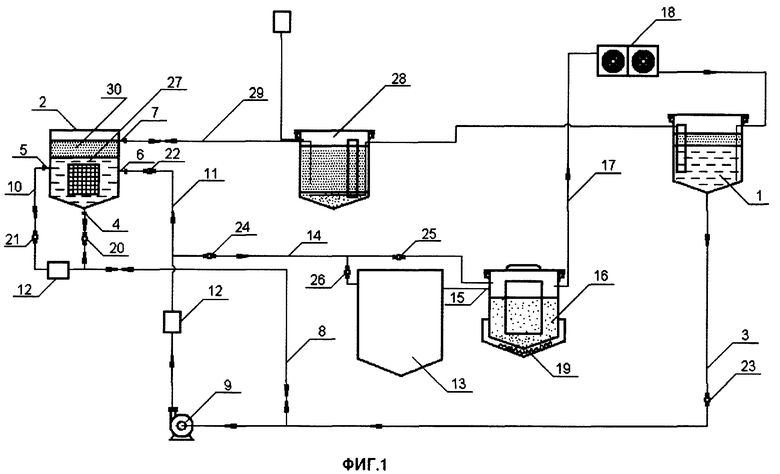

Фиг.2 - общий вид установки, используемой при реализации способа (условно дополнительная емкость для отработанного растворителя не показана).

Устройство для очистки изделий растворителем содержит емкость 1 с чистым растворителем, емкость 2 для очистки деталей, которые соединены между собой магистралью подвода 3 растворителя. Емкость 2 выполнена открытой сверху. Емкость 2 для очистки снабжена тремя патрубками, 4, 5, 6, которые предназначены для соединения с магистралями растворителя и одним патрубком 7 для соединения с магистралью подачи воды. Патрубок 4 соединен с магистралью 3 подвода чистого растворителя. Часть магистрали для подвода 3 используется как магистраль отвода 8 растворителя от емкости 2 для очистки. В магистрали 8 установлен насос 9. Для циркуляции растворителя в емкости 2 патрубки 5 и 6 соединены с магистралями 10 и 11 соответственно. Магистраль 10 присоединена к магистрали 8, а магистраль 11 расположена за насосом 9 и подведена к патрубку 6 емкости для очистки 2. В магистралях 10, 11 установлены фильтры грубой очистки 12.

Дополнительная емкость 13 для отработанного растворителя магистралью 14 соединена через магистраль 11 с емкостью 2, а магистралью 15 соединена с отгонным аппаратом 16 для регенерации растворителя. Отгонный аппарат 16 через магистраль отвода 17 паров растворителя соединен с емкостью 1 для чистого растворителя. В магистрали отвода 17 паров растворителя установлен конденсатор 18. Отгонный аппарат 16 снабжен устройством подогрева 19.

Устройство для очистки изделий снабжено запорными вентилями 20, 21, 22, 23, 24, 25, 26, расположенными в соответствующих магистралях. В емкости очистки 2 между водой и слоем растворителя установлена разделительная перегородка 27.

Устройство может быть снабжено дополнительно емкостью для воды 28, которая магистралью воды 29 соединена с емкостью для очистки 2.

Способ очистки осуществляется с использованием описанного выше устройства.

Реализация способа.

Очищаемые детали, загрязненные краской или нуждающиеся в очистке от старой краски, укладывают в подвеску (условно не показана). Подвеску, закрепленную на разделительной перегородке 27, размещают в емкости 2 для очистки. Емкость 2 предварительно заполняют водой и затем растворителем (хлористым метиленом (MX)), поступающим из емкости 1 по магистрали подвода 3 растворителя через патрубок 4. При подаче MX в емкость 2 для очистки открыты вентили 20, 23, остальные вентили закрыты. До подачи MX в емкость 2 через патрубок 7 заливают слой воды 30, которая в силу свойств хлористого метилена не перемешивается с последним при его подаче в емкость для очистки 2. Разделительная перегородка 27 расположена в пограничном слое между водой и MX. Толщина слоя 30 воды такова, что не дает просочиться парам MX. Таким образом, экранируют растворитель в емкости для очистки 2 при помощи слоя воды 30, размещенного над растворителем и обеспечивают изоляцию растворителя, предотвращая попадание паров растворителя в воздух.

После подготовки емкости для очистки 2 к работе включают насос 9 для циркуляции MX, при этом вентили 20, 23, 24 закрыты, а вентили 21, 22 открыты. Циркуляцию осуществляют через фильтры грубой очистки 12 по магистралям 10, 8, 11. В это время проводят процесс очистки загрязненных деталей хлористым метиленом за счет его активной циркуляции в емкости 2. Процесс очистки может происходить и без циркуляции растворителя, однако в этом случае длительность операции очистки значительно увеличивается.

В процессе очистки изделий открывают вентиль 24, и часть загрязненного растворителя направляют на регенерацию либо через дополнительную емкость 13, либо непосредственно в отгонный аппарат 16, где MX подогревают и пары растворителя поступают в конденсатор 18. Сжиженный в конденсаторе растворитель подают в емкость 1 для чистого растворителя. При отборе загрязненного MX на регенерацию открывают вентиль 23 и через магистраль 3 и патрубок 4 пополняют емкость 2 чистым растворителем, замещая ту часть растворителя, которую отобрали на регенерацию. Таким образом, регенерацию растворителя производят параллельно операции очистки изделий.

По окончании очистки изделий через патрубок 4, магистрали 8, 11, 14 сливают весь растворитель в дополнительную емкость 13. При этом вентили 20, 24, 26 открыты, а вентили 21, 22, 23 закрыты. Во время слива полного объема растворителя на регенерацию слой воды 28 опускается следом за растворителем, предотвращая его испарение. Поскольку емкость 2 открыта сверху, слив происходит практически самотеком. После слива растворителя разделительную перегородку 27 вместе с подвеской, на которой размещены очищенные изделия, поднимают через слой воды 30. Таким образом, одновременно с подъемом изделий проводят их очистку от растворителя.

Дополнительная емкость 13 герметичная, магистралью 15 емкость 13 соединена с отгонным аппаратом 16 для регенерации растворителя. В отгонном аппарате 16 растворитель подогревают до температуры его испарения, которая составляет 40-45°С. Пары растворителя далее проходят через магистраль 17 в конденсатор 18, где их конденсируют и отводят в емкость 1 с чистым растворителем.

Поскольку объем емкости 1 рассчитан на большее количество растворителя, чем необходимо для заполнения емкости для очистки 2, это позволяет во время регенерации растворителя, как по завершении очистки, так и во время очистки, подавать чистый растворитель из емкости 1 в емкость 2. После окончания очистки и слива растворителя из емкости 2 практически сразу в емкость 2 нагнетают чистый растворитель, и цикл очистки повторяют.

Из отгонного аппарата 16 после окончания регенерации MX (в период смены изделий в емкости 2, когда весь растворитель слит, отрегенерирован и перекачан в емкость 1), выгружают краску, оставшуюся в отгонном аппарате 16, в которую добавляют стандартный растворитель, и фасуют ее в емкости готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ РАСТВОРИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089302C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2216392C2 |

| СПОСОБ ОЧИСТКИ ТРАНСФОРМАТОРА ОТ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ЖИДКОСТИ НА ОСНОВЕ ПОЛИХЛОРБИФЕНИЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187858C1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 1992 |

|

RU2029781C1 |

| МЕМБРАННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ РАСТВОРОВ | 2003 |

|

RU2300413C2 |

| Камера для малярной обработки крупногабаритных изделий | 1985 |

|

SU1386317A1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2015 |

|

RU2592521C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ИЗ ОКРАСОЧНЫХ КАМЕР И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077930C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ, ЕМКОСТЕЙ ДЛЯ ХРАНЕНИЯ, ЖЕЛЕЗНОДОРОЖНЫХ И АВТОМОБИЛЬНЫХ ЦИСТЕРН И НЕФТЕНАЛИВНЫХ СУДОВ ОТ ОТЛОЖЕНИЙ | 2022 |

|

RU2794178C1 |

Группа изобретений относится к очистке изделий от лакокрасочных технологических загрязнений растворителем и, в частности, может быть применена при очистке технологического оборудования цехов окраски от лакокрасочных загрязнений. Способ включает размещение изделий в емкости для очистки, подачу растворителя в жидком состоянии из емкости с растворителем в емкость для очистки, очистку изделий растворителем, удаление растворителя из емкости для очистки, удаление изделия из емкости для очистки, регенерацию растворителя путем его испарения при подводе тепла и возвратом регенерированного растворителя на очистку изделий. Изделия очищают от лакокрасочных покрытий. Для очистки в качестве растворителя используют хлористый метилен, после размещения изделий в емкости для очистки осуществляют экранирование растворителя в последней за счет размещения над растворителем слоя воды, причем регенерацию растворителя ведут постоянно и параллельно с процессом очистки изделий. По завершении процесса очистки удаление растворителя из емкости для очистки производят путем замещения растворителя водой, расположенной над ним, а смытые лакокрасочные покрытия, выделенные в процессе регенерации растворителя, утилизируют путем разбавления стандартным растворителем. Устройство для осуществления способа содержит емкость с растворителем, емкость для очистки, соединенную с емкостью с растворителем магистралью подвода растворителя, магистраль отвода растворителя от емкости для очистки с установленным в ней насосом. Устройство снабжено дополнительной емкостью для отработанного растворителя, соединенной с магистралью отвода растворителя из емкости для очистки, и отгонным аппаратом для регенерации растворителя, соединенным входящей магистралью с дополнительной емкостью и магистралью отвода чистого растворителя с емкостью для растворителя. Группа изобретений обеспечивает повышение эффективности очистки, повышение производительности и снижение энергетических затрат. 2 н. и 1 з.п.ф-лы, 2 ил.

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ РАСТВОРИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089302C1 |

Авторы

Даты

2006-10-27—Публикация

2005-04-07—Подача