Объектами изобретения являются установка и способ одновременного получения синтез-газа, например, метанольного синтез-газа, аммиачного синтез-газа, монооксида углерода и диоксида углерода путем разделения полученной из природного газа газовой смеси.

Известно, что для получения метанола, аммиака, чистого монооксида углерода, диоксида углерода и другого синтез-газа должны быть сооружены соответствующие производственные установки, на каждой из которых может быть синтезирован, как правило, только один из указанных газов [2 и 3]. Способы одновременного получения метанола и аммиака стали известны лишь из немецкой заявки на патент DE-OS 3336649, японской заявки на патент JP 2000063115 и европейского патента 0853608. Пригодный для этого путь, имеющий важное техническое значение, включает превращение природного газа в синтез-газ, который в качестве основных составных частей содержит монооксид углерода, диоксид углерода и водород. Способы получения синтез-газа описаны, например, в немецкой заявке на патент DE-OS 3345064 и европейской заявке на патент ЕР-А-0999178.

Однако с экономической точки зрения оказалось бы весьма выгодным, если бы удалось осуществить полное разделение составных частей синтез-газа на одной отдельной производственной установке, благодаря чему можно было бы получать на одной отдельной производственной линии обладающие высокой чистотой метанольный синтез-газ, аммиачный синтез-газ, монооксид углерода и диоксид углерода, пригодные для непосредственного использования в последующих химических синтезах. Такая комбинированная установка для разделения газов обладала бы особенно высокой рентабельностью не только благодаря экономии, обусловленной повышенными объемами вырабатываемой на ней продукции, но и благодаря тому, что вместо нескольких установок, каждая из которых сориентирована на изготовление лишь одного продукта, потребовались бы несколько узлов, входящих в состав лишь одной отдельной установки. Такая установка могла бы обладать особенно высокой экономичностью в том случае, если бы она обладала настолько гибкой конструкцией, чтобы объемы разных, получаемых на ней газов могли соответствовать потребности в этих газах.

Было обнаружено, что указанным выше требованиям удовлетворяет установка, предназначенная для одновременного получения из природного газа метанольного синтез-газа, аммиачного синтез-газа, монооксида углерода и диоксида углерода, которая представляет собой отдельную производственную линию, включающую следующие, последовательно соединенные друг с другом узлы:

- первый реактор А, в котором при подаче кислорода осуществляют превращение природного газа в синтез-газ, состоящий из монооксида углерода, диоксида углерода, водорода и воды;

- второй реактор В, в котором осуществляют регулируемое превращение монооксида углерода в диоксид углерода;

- при необходимости, компрессор С, посредством которого образующиеся газы могут быть подвернуты сжатию;

- абсорбер D, который служит для поглощения диоксида углерода и получения смеси монооксида с водородом, используемой для синтеза метанола;

- холодильный сепаратор Е, в котором при подаче жидкого азота получают аммиачный синтез-газ и одновременно выделяют монооксид углерода, аргон и метан.

Технологическая схема условно изображена на чертеже.

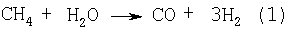

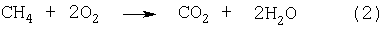

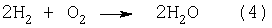

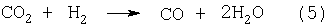

Первый реактор А предназначен для получения синтез-газа и позволяет осуществлять обессеривание поступающей в него газовой смеси, ее насыщение водяным паром, нагрев в нагревателе с каталитическим расщеплением длинноцепных углеводородов до метана, частичное окисление кислородом, а также охлаждение газа с получением пара. Узел подобного типа, называемый также реактором СРох (catalytic partial oxidation = каталитическое частичное окисление - англ.), часто используют в составе установок, и его описание приводится в литературе (Hermann Göhna, "Concepts for Modern Methanol Plants". Proceedings of the 1997 World Methanol Conference, Tampa, Florida, USA (December 1997)). Речь идет о цилиндрическом резервуаре с вертикальными выпуклыми стенками. В верхней части этого резервуара предусмотрены горелка или смеситель, в которые по отдельным трубопроводам вводят смешанный с водяным паром природный газ, пар и кислород. Горелка или смеситель обеспечивают интенсивное перемешивание трех указанных газовых потоков в верхней части резервуара, где с очень высокой скоростью реализуется основная фаза частичного окисления природного газа. Далее горячие газы проходят через находящийся в нижней части резервуара катализатор, где происходит дополнительное превращение природного газа. Каталитическое частичное окисление может быть описано следующими уравнениями химических реакций:

В реактор А вводят такое количество водяного пара, чтобы мольное соотношение водяного пара к неокисленным углеводородам находилось в интервале от 1,4 до 3,0, предпочтительно 1,7. В реактор А вводят такое количество кислорода, чтобы мольное соотношение кислорода к неокисленным углеводородам находилось в интервале от 0,45 до 0,7, предпочтительно 0,52. На практике точное количество вводимого кислорода устанавливают таким образом, чтобы температура выходящей из реактора А газовой смеси находилась в интервале от 900 до 1050°С, в общем случае 950°С. Чистота кислорода, поступающего с установки для разделения воздуха F (смотри чертеж), в общем случае находится в интервале от 90 до 99,5%, однако обычно составляет 99,5%. В реакторе А используют катализатор на основе оксида никеля, например, катализатор типа G-31E, G-90LDP или G-90B, который может быть приобретен у фирмы Süd-Chemie AG (München). Превращение природного газа в синтез-газ происходит под давлением от 20 до 100 бар, предпочтительно под давлением около 40 бар.

Реактор А соединен со вторым реактором В, в котором можно регулировать образование диоксида углерода из монооксида углерода при одновременном генерировании водорода. Реактор В снабжен обводным трубопроводом, через который полученный в первом реакторе А синтез-газ может быть полностью или частично пропущен мимо реактора В, что позволяет регулировать степень его превращения. В реакторе В в присутствии высокотемпературных катализаторов происходит окисление монооксида углерода до диоксида углерода в виде одноступенчатого или двухступенчатого технологического процесса с промежуточным охлаждением.

При отсутствии потребности в диоксиде углерода или незначительной потребности в нем полученный в реакторе А синтез-газ направляют мимо реактора В и далее по трубопроводу [4] непосредственно в компрессор С, где газовая смесь может быть подвергнута сжатию. Функция компрессора С состоит в том, чтобы повысить давление образовавшегося в реакторе А газа до 60-100 бар, в общем случае до 80 бар. Однако, если давление отводимого из реактора А газа превышает 40 бар, можно отказаться от использования компрессора С. Используемый в данном случае компрессор является известным устройством, обычно применяемым на многих химических установках.

После компрессора С газовую смесь по трубопроводу [5] направляют в абсорбер D, в котором из газовой смеси извлекают диоксид углерода. Диоксид углерода может быть извлечен как физическим, так и химическим способом. При физической абсорбции диоксид углерода поглощается холодным метанолом или холодным гликолевым эфиром. При химической абсорбции диоксид углерода поглощается предпочтительно алканоламином, карбонатом натрия или другим щелочным веществом. Абсорбер D предпочтительно включает две реакционные ступени, причем на первой реакционной ступени осуществляют грубое выделение диоксида углерода до остаточной молярной концентрации от 1 до 10 мас.%, (в пересчете на сухой газ), причем предпочтительно диоксид углерода извлекают до остаточного содержания 2,2 мас.% На второй ступени абсорбции остаток диоксида углерода извлекают до остаточной молярной концентрации менее 50 частей на млн, предпочтительно менее 10 частей на млн. Кроме того, абсорбер D содержит устройство для управляемого снижения давления содержащегося в абсорбенте газа, благодаря чему можно регенерировать диоксид углерода. Наряду с этим абсорбер D содержит устройства для регенерации абсорбента путем его нагревания, устройства для поддержания постоянства состава абсорбента, а также для установления давления содержащегося в растворителе газа до необходимого технологического значения. Регенерированный указанным выше способом диоксид углерода может быть полностью или частично использован в последующих синтезах, например, для получения карбамида. Избыточный диоксид углерода может быть сброшен в атмосферу. В литературе описаны различные другие способы извлечения диоксида углерода ("Gas Production", Ullmans's Encyclopedia of Industrial Chemistry, Vol.A12, VCH Verlagsgesellschaft mbh (1989; Max App "Ammonia, Methanol, Hydrogen, Carbon Monoxide, Modern Production Technologies". British Sulphur Publishing - a Division of CRU Publishing Ltd, 31 Mount Pleasant, London WC1X0AD.ISBN 1673387261 (published 1997; Emil Supp "How to produce Methanol from Coal". Springer-Verlag (1990).

Далее газовую смесь, освобожденную от диоксида углерода, по трубопроводу [7] направляют в холодильный сепаратор Е, в котором путем введения жидкого азота осуществляют частичную конденсацию и выделение монооксида углерода и водорода. Данный способ подробно описан в одновременно поданной немецкой заявке на патент ...(L1P13)... Этим способом получают метанольный синтез-газ, состоящий из монооксида углерода и водорода. Чистота полученного в холодильном сепараторе Е монооксида углерода может быть дополнительно повышена путем отмывки метана.

Полученный в холодильном сепараторе Е монооксид углерода может быть также направлен на установку для синтеза уксусной кислоты путем карбонилирования метанола.

Примеси метана и аргона извлекают путем промывки азотом в холодильном сепараторе Е, и их можно использовать в качестве горючего газа для производства тепла в реакторе А.

В холодильном сепараторе Е газ охлаждают до температуры между -200°С и -150°С. Газ при указанной температуре подвергают мгновенному испарению в одном или нескольких испарительных цилиндрах, благодаря чему водород отделяется от монооксида углерода. При мгновенном испарении сначала образуется обогащенный монооксидом углерода жидкий водород. Для извлечения метана газообразный монооксид углерода промывают жидким монооксидом углерода, а затем нагревают до комнатной температуры. Водород пропускают через вторую промывочную колонну, где его промывают жидким азотом, чтобы удалить следы монооксида углерода, аргона и метана. Далее, чтобы получить пригодную для синтеза аммиака газовую смесь, устанавливают мольное соотношение водорода и азота 3:1.

Холодильный сепаратор Е включает также молекулярное сито, предназначенное для выделения следов диоксида углерода еще до низкотемпературного разделения газа и, следовательно, для получения синтез-газа, не содержащего диоксид углерода. Холодильный сепаратор Е также является известным, подробно описанным в литературном источнике устройством (W L Е Davey "Cold Box for The Production of Multiple Products from a Stream of Syngas". German Patent Application (2002) (L1P13).

На чертеже узел F представляет собой обычную установку для разделения воздуха, обеспечивающую получение потока кислорода с чистотой между 90 и 99,5%. Кроме того, в узле F получают азот, чистота которого превышает 99,995%.

Газы, получаемые на установке согласно изобретению описанным выше способом, обладают настолько высокой чистотой, что могут использоваться в дальнейших химических синтезах.

Производительность установки согласно изобретению, рассчитанной на получение приведенных ниже объемов продуктов, и реализуемый на установке способ разделения синтез-газа демонстрирует следующий пример.

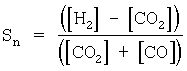

а) Требуется синтезировать 4000 тонн метанола в день, часть которого используют для получения уксусной кислоты. Для синтеза метанола необходим синтез-газ следующего состава: стехиометрический коэффициент Sn=2,05, концентрация диоксида углерода в интервале от 2 до 3%, концентрация азота менее 0,5%. Стехиометрический коэффициент (Sn) рассчитывают, используя следующую формулу:

При этом [Н2][СО2] и [СО2][СО] означают молярные концентрации водорода, диоксида углерода и монооксида углерода в синтез-газе.

b) Одновременно на той же установке могут быть получены синтез-газы для синтеза 1200 тонн уксусной кислоты в день. Для синтеза уксусной кислоты необходим метанол и монооксид углерода с чистотой, по меньшей мере, 98%.

с) Одновременно на той же установке могут быть получены синтез-газы для синтеза 4000 тонн аммиака в день, часть которого используют для синтеза карбамида. Для синтеза аммиака необходима смесь водорода и азота с мольным соотношением 3:1, причем эта газовая смесь должна содержать менее 10 частей на млн кислорода.

а) Наконец, на той же установке могут быть получены также синтез-газы для синтеза 6270 тонн карбамида в день. Для синтеза карбамида необходим чистый аммиак, а также диоксид углерода с чистотой, превышающей 98,5%.

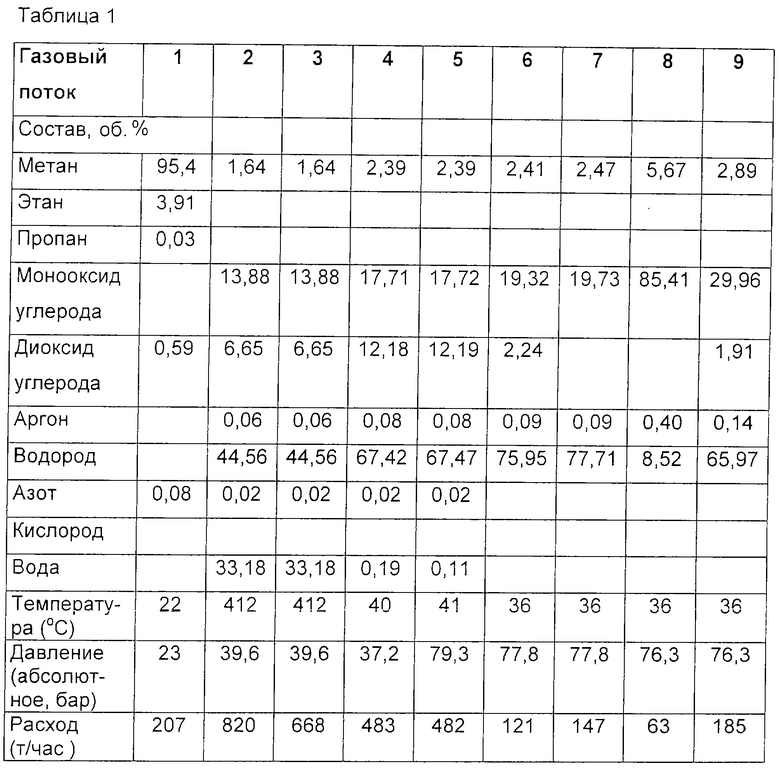

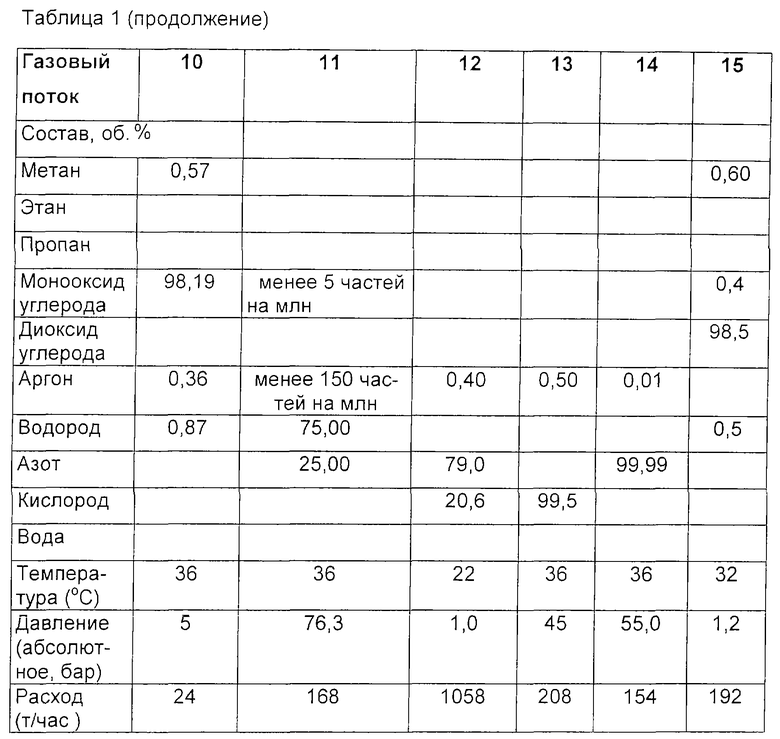

Эти требования могут быть удовлетворены благодаря реализации приведенной ниже последовательности технологических операций, причем состав отдельных газовых потоков представлен в таблице.

1. Синтезируемый из природного газа сырой синтез-газ получают в реакторе А, устанавливая его давление на уровне около 45 бар. Выходящий из реактора А синтез-газ обладает составом [2];

2. Около 82% сырого синтез-газа реактора А в виде газового потока [3] пропускают мимо реактора В, в то время как 18% сырого синтеза-газа направляют в реактор В для регулируемого превращения монооксида углерода в диоксид углерода. Выходящий из реактора В газовый поток [4] соединяют с газовым потоком [3].

3. Охлажденный и конденсированный газовый поток [4] сжимают компрессором С до давления около 80 бар.

4. Сжатый газ направляют в абсорбер D, из которого после достижения средней степени насыщения абсорбента диоксидом углерода и уменьшения концентрации диоксида углерода почти до 2,2% отводят около 43% синтез-газа. Состав отводимого синтез-газа соответствует составу газового потока [6]. Из остального газа путем тонкой очистки на второй ступени абсорбции извлекают диоксид углерода до остаточной концентрации менее 10 частей на млн. Очищенный газ в виде газового потока [7] направляют в холодильный сепаратор Е.

5. В холодильном сепараторе Е из синтез-газа извлекают монооксид углерода, который направляют на синтез уксусной кислоты в виде газового потока [10] или на синтез аммиака в виде газового потока [11], а также отводят в виде остаточного газового потока [8], причем газовый поток [8] объединяют с метанольным синтез-газом, получая газовый поток [9]. Содержащиеся в синтез-газе примеси, в частности метан, аргон и монооксид углерода, извлекают и направляют в качестве горючего газа в реактор А.

6. Полученный в абсорбере D диоксид углерода в виде материального потока [15] используют для синтеза карбамида.

Описанное выше разделение синтез-газа на отдельной установке на несколько индивидуальных фракций представляет собой лишь один пример, демонстрирующий практически безграничные возможности получения газовых составов для специфических химических синтезов, осуществляемого благодаря комбинированию узлов, входящих в состав установки согласно изобретению, и способу химического превращения. Путем соответствующего преобразования и видоизменения отдельных узлов и технологических стадий, реализуемых на отдельной установке, из природного газа могут быть получены также особые газовые смеси, пригодные для осуществления других важных синтезов, например, синтеза Фишера-Тропша, синтеза оксоспиртов, этиленгликолей, и осуществления других процессов.

Изобретение относится к установке и способу для одновременного получения из природного газа метанольного синтез-газа, аммиачного синтез-газа, монооксида углерода и диоксида углерода. Установка состоит из последовательно соединенных друг с другом узлов и включает: первый реактор (А), в котором при подаче кислорода осуществляют превращение природного газа в синтез-газ, состоящий из монооксида углерода, диоксида углерода, водорода и водяного пара; второй реактор (В), в котором осуществляют регулируемое превращение монооксида углерода в диоксид углерода; при необходимости, компрессор (С), посредством которого могут быть сжаты образующиеся газы; абсорбер D, который служит для поглощения диоксида углерода и получения смеси монооксида с водородом, используемой для синтеза метанола; холодильный сепаратор Е, в котором при подаче жидкого азота получают аммиачный синтез-газ и одновременно выделяют монооксид углерода, аргон и метан. Изобретение позволяет повысить рентабельность установки за счет получения на одной установке нескольких продуктов. 2 н. и 13 з.п. ф-лы, 1 ил., 1 табл.

первый реактор А, в котором при подаче кислорода осуществляют превращение природного газа в синтез-газовую смесь, состоящую из монооксида углерода, диоксида углерода, водорода и водяного пара;

второй реактор В, в котором осуществляют регулируемое превращение монооксида углерода в диоксид углерода;

абсорбер D, который служит для поглощения диоксида углерода и получения смеси монооксида с водородом, используемой для синтеза метанола;

холодильный сепаратор Е, в котором при подаче жидкого азота получают аммиачный синтез-газ и одновременно выделяют монооксид углерода, аргон и метан.

| DE 3336649 A1, 25.04.1985 | |||

| Способ получения азотоводородной смеси | 1971 |

|

SU356943A1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 1996 |

|

RU2174942C2 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2000 |

|

RU2174953C1 |

| WO 9710194 A1, 20.03.1997 | |||

| БАЛОК ТРУБОПРОКАТНОГО СТАНА | 0 |

|

SU238499A1 |

| US 4110359 A, 29.08.1978. | |||

Авторы

Даты

2006-11-10—Публикация

2003-03-22—Подача