Изобретение касается способа каталитического синтеза аммиака из смеси азота и водорода.

Из немецкой заявки на патент DE 2007441 известно о получении аммиака из синтез-газа, причем путем газификации углеводородов получают сырой синтез-газ, который обессеривают, конвертируют, освобождают от диоксида углерода и, в заключение, подвергают промывке жидким азотом с целью удаления остаточных примесей. В европейской заявке на патент ЕР 0307983 описывается аналогичный способ, причем конвертированный синтез-газ перед получением аммиака подвергают промывке жидким азотом. Подробное описание каталитического синтеза аммиака приводится в Ullmann's Encyclopedia of Industrial Chemistry, 5. Auflage, Band A2, Seiten 143-215. В этом же издании (Band A27, Seiten 333-350) описано получение карбамида. Комбинированный способ синтеза аммиака и карбамида описан в европейской заявке на патент ЕР-А-0905127.

В основу настоящего изобретения положена задача максимально возможного повышения экономичности синтеза аммиака и создания способа, пригодного для практического использования, в том числе и на крупных производственных установках. Согласно изобретению эту задачу решают тем, что природный газ совместно с обогащенным кислородом газом направляют в печь для автотермического риформинга, в которой при температуре от 900 до 1200°C и давлении от 40 до 100 бар в присутствии катализатора крекинга получают сырой синтез-газ, содержащий 55-75 об.% H2, 15-30 об.% CO и 5-30 об.% CO2 в пересчете на сухое состояние, причем объемное отношение H2:CO составляет от 1,6:1 до 4:1; сырой синтез-газ удаляют из печи для автотермического риформинга, охлаждают и подвергают каталитической конверсии для превращения CO в H2, получая конвертированный синтез-газ, содержащий, по меньшей мере, 55 об.% H2 и не более 8 об.% CO в пересчете на сухое состояние; конвертированный синтез-газ подвергают многоступенчатой очистке для извлечения CO2, CO и CH4; получают смесь N2+H2, которую направляют в систему каталитического синтеза аммиака.

Важной особенностью способа согласно изобретению является отказ от использования для получения сырого синтез-газа установки, предназначенной для конверсии природного газа с водяным паром (steam reforming). Автотермический риформинг может осуществляться при относительно высоком давлении, составляющем от 30 до 100 бар, преимущественно от 40 до 80 бар. Высокое давление выходящего из печи для риформинга газового потока в дальнейшем может быть сохранено почти на неизменном уровне, в связи с чем перед подачей синтез-газа в систему синтеза аммиака он должен быть подвергнут лишь незначительной компрессии. Благодаря этому способ согласно изобретению обладает гораздо более высокой экономичностью по сравнению с традиционными способами конверсии природного газа с водяным паром, согласно которым допускается использование лишь относительно невысокого давления. Другое преимущество автотермического риформинга природного газа по сравнению с его конверсией в присутствии водяного пара состоит в образовании синтез-газа, характеризующегося таким соотношением H2:CO2, при котором количество диоксида углерода, выделяемого путем абсорбционной очистки конвертированного газа, оказывается достаточным для превращения в карбамид всего синтезируемого аммиака.

Предпочтительный вариант осуществления изобретения состоит в том, что взаимодействию с диоксидом углерода с целью получения карбамида подвергают, по меньшей мере, часть синтезированного аммиака. При этом предпочтительно, если диоксид углерода извлекают из конвертированного синтез-газа, используя, по меньшей мере, одну ступень абсорбционной очистки, и выделенный диоксид углерода используют для получения карбамида. Одну из нескольких возможностей реализации подобной технологии предоставляет использование описанного в европейской заявке на патент ЕР-А-0905127 комбинированного способа. В отличие от традиционных способов того количества диоксида углерода, которое выделяют на стадии абсорбционной очистки синтез-газа, обычно вполне хватает для удовлетворения потребности в диоксиде, необходимом для осуществления синтеза карбамида.

Диоксид углерода предпочтительно может быть извлечен из конвертированной газовой смеси путем физической промывки, осуществляемой, например, метанолом при температуре от -20 до -70°C. При этом потребляется относительно небольшое количество энергии, включая энергию компрессии. Путем регенерации промывочной жидкости можно выделить, по меньшей мере, половину диоксида углерода, находящегося под давлением, например, от 2 до 8 бар, благодаря чему при последующем использовании выделенного диоксида углерода для синтеза карбамида экономится расходуемая на компрессию энергия.

Целесообразно, если в обогащенном кислородом газовом потоке, подаваемом в печь для автотермического риформинга, содержится, по меньшей мере, 70 об.%, преимущественно, по меньшей мере, 90 об.% кислорода, благодаря чему сокращается количество присутствующих в сыром синтез-газе примесей и может быть упрощена его абсорбционная очистка.

Возможные варианты осуществления способа согласно изобретению представлены на нижеследующих схемах.

На Фиг.1 приведена технологическая схема способа.

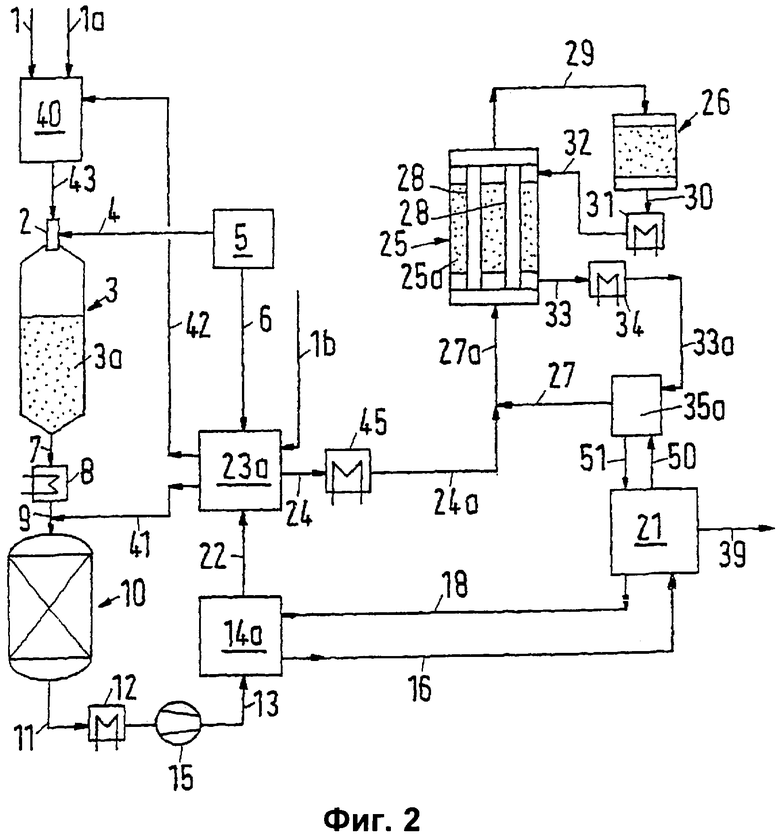

На Фиг.2 приведена технологическая схема альтернативного способа.

В соответствии с Фиг.1 на предназначенную для предварительной подготовки сырья установку (40) по трубопроводу (1) направляют природный газ, а по трубопроводу (1а) водяной пар для осуществления обычных подготовительных технологических операций: обессеривания, нагревания и удаления C2+-компонентов. Кроме того, на установку (40) по трубопроводу (42) подают содержащий метан газ. Состоящая преимущественно из метана и водяного пара смесь по трубопроводу (43) поступает в горелку (2) печи для автотермического риформинга (3). Одновременно в горелку (2) по трубопроводу (4) с установки для разделения воздуха (5) направляют обогащенный кислородом газ, содержание кислорода в котором обычно составляет, по меньшей мере, 70 об.%, предпочтительно, по меньшей мере, 95 об.%. В печь для риформинга (3) в виде стационарного слоя (За) помещают один из известных гранулированных катализаторов крекинга, например катализатор на основе никеля. Давление в печи (3) составляет от 30 до 100 бар, предпочтительно от 40 до 80 бар, температура от 900 до 1200°C. Удаляемый из печи (3) по трубопроводу (7) сырой синтез-газ содержит 55-75 об.% H2, 15-30 об.% CO и 5-30 об.% CO2, причем объемное отношение H2:CO составляет от 1,8:1 до 4:1. После охлаждения в теплообменнике (8) сырой синтез-газ по трубопроводу (9) направляют на установку каталитической конверсии (10), которая может состоять из нескольких реакторов. Каталитическую конверсию осуществляют при температуре от 150 до 500°C, предпочтительно при температуре от 280 до 450°C, используя известные, предназначенные для этой цели катализаторы, например катализатор на основе железа. Путем каталитической конверсии CO+H2O превращают в CO2+H2. Предпочтительное объемное отношение H2:CO2 в отводимом по трубопроводу (11) конвертированном газе составляет от 2,5:1 до 3:1 (в пересчете на сухое состояние).

Конвертированный синтез-газ, отводимый с установки (10) по трубопроводу (11), содержит, по меньшей мере, 55 об.%, предпочтительно, по меньшей мере, 65 об.% водорода в пересчете на сухое состояние и не более 8 об.% CO. Конвертированный синтез-газ подвергают в теплообменнике (12) косвенному охлаждению, после чего по трубопроводу (13) направляют на установку абсорбционной очистки (14), в частности, для извлечения диоксида углерода. Абсорбционная очистка может быть осуществлена, например, путем физической промывки синтез-газа метанолом при температуре от -70 до -20°C. Кроме того, для промывки синтез-газа могут использоваться и другие растворители, например метилдиэтиламин или селексол (Selexol). Содержащий диоксид углерода промывочный раствор по трубопроводу (16) направляют на установку для регенерации (17), где осуществляют десорбцию диоксида. Регенерированный промывочный раствор по трубопроводу (18) возвращают на установку абсорбционной очистки (14). Выделенный указанным способом диоксид углерода по своему качеству вполне пригоден для синтеза карбамида на установке (21), на которую его подают по трубопроводу (20).

Частично очищенный на установке абсорбционной очистки (14) синтез-газ по трубопроводу (22) направляют на вторую установку абсорбционной очистки (23), где в качестве промывочной жидкости используется жидкий азот. Необходимый для промывки синтез-газа азот поступает с установки для разделения воздуха (5) по трубопроводу (6). Подробности, касающиеся абсорбционной очистки предназначенного для получения аммиака синтез-газа жидким азотом, приводятся в указанном выше европейском патенте ЕР 0307983. Обычно на установке абсорбционной очистки (23) получают содержащий монооксид углерода газ, который по трубопроводу (41) возвращают на установку каталитической конверсии (10). Если одновременно получают обогащенный метаном газ, то по трубопроводу (42) его направляют на установку подготовки сырья (40). Чтобы способствовать производству холода, по трубопроводу (1b) на установку (23) подают природный газ, находящийся под давлением от 10 до 100 бар, предпочтительно под давлением, составляющим, по меньшей мере, 30 бар. Природный газ на установке абсорбционной очистки (23) дросселируют таким образом, чтобы его давление снизилось, по меньшей мере, до 8 бар, предпочтительно, по меньшей мере, до 2,5 бар. Дросселированный природный газ аналогично метану по трубопроводу (42) может быть направлен, например, на установку (40).

Абсорбционную очистку газа на установке (23) осуществляют таким образом, чтобы мольное отношение H2:N2 в отводимом по трубопроводу (24) синтез-газе составляло примерно 3:1. Промытый жидким азотом синтез-газ путем косвенного теплообмена нагревают в теплообменнике (45), после чего сжимают на компрессоре (46) и по трубопроводу (24а) направляют на установку синтеза аммиака, в состав которой входят реактор (25) с косвенным охлаждением и эксплуатируемый в адиабатическом режиме реактор (26). Смесь, образованная рециркулирующим по трубопроводу (27) синтез-газом и направляемым по трубопроводу (24а) свежим синтез-газом, температура которого составляет от 100 до 200°C, направляют по трубопроводу (27а) в трубки (28) или каналы реактора (25), причем функцию охлаждающей среды, предназначенной для отвода теплоты реакции от катализатора (25а), выполняет синтез-газ. В качестве альтернативы охлаждающей средой для отвода тепла, выделяемого в процессе синтеза аммиака, может служить кипящая вода.

Выходящий из реактора (25) синтез-газ, температура которого составляет от 300 до 500°C, по трубопроводу (29) направляют в реактор (26), где он контактирует со стационарным слоем катализатора. Синтез аммиака протекает с экзотермическим эффектом, поэтому реакционную смесь, температура которой составляет от 400 до 600°C, по трубопроводу (30) направляют в холодильник (31). Содержащий аммиак синтез-газ по трубопроводу (32) направляют в реактор (25) для косвенного охлаждения находящегося в нем стационарного слоя катализатора. Температура газа в трубопроводе (33) на выходе из реактора (25) составляет от 300 до 500°C, предпочтительно от 380 до 430°C. Концентрация аммиака в реакционной смеси, отводимой по трубопроводу (33), составляет, по меньшей мере, 20 об.%, и помимо аммиака смесь преимущественно содержит азот и водород. Реакционную смесь охлаждают в многоступенчатом холодильнике (34) и направляют в сепаратор (35). Жидкий сырой аммиак из сепаратора (35) сливают через трубопровод (36). Газообразные компоненты возвращают из сепаратора (35) по трубопроводу (27) в реактор (25) в качестве рециркулирующего газа.

Сырой аммиак может быть полностью или частично выведен с установки синтеза по трубопроводу (37) и направлен для использования в тех или иных известных целях. Кроме того, сырой аммиак может быть полностью или частично направлен по трубопроводу (38) на установку синтеза карбамида (21), который осуществляют известным способом. Полученный карбамид выводят с установки (21) по трубопроводу (39).

Согласно приведенной на Фиг.2 технологической схеме образующийся на установке для каталитической конверсии (10) синтез-газ по трубопроводу (11) направляют в теплообменник (12), затем его сжимают, используя компрессор (15), и далее по трубопроводу (13) направляют в абсорбер (14а) для извлечения диоксида углерода слабым раствором карбамата, поступающим с установки синтеза карбамида (21) по трубопроводу (18). Содержащий диоксид углерода промывочный раствор по трубопроводу (16) возвращают на установку синтеза карбамида (21). Частично очищенный синтез-газ по трубопроводу (22) направляют на установку тонкой очистки (23а), которая может быть осуществлена, например, путем промывки жидким азотом, адсорбции при переменном давлении или превращении диоксида углерода в метан. Подача природного газа по трубопроводу (1Ь) целесообразна лишь при промывке синтез-газа жидким азотом.

Аммиак синтезируют способом, аналогичным описанному при рассмотрении приведенной на Фиг.1 технологической схемы. Реакционная смесь из холодильника (34) по трубопроводу (33а) поступает в абсорбер (35а), где аммиак отмывают подаваемой по трубопроводу (50) водой. Содержащую аммиак воду по трубопроводу (51) направляют на установку синтеза карбамида. Подробное описание синтеза аммиака приводится в европейской заявке на патент ЕР-А-0905127. Остальные цифровые обозначения, указанные на фиг.2, аналогичны приведенным на Фиг.1.

Способ синтеза аммиака согласно изобретению по сравнению с известными способами обладает, в частности, следующими преимуществами:

1. Исключена конверсия природного газа с водяным паром (steam reforming), что означает отказ от использования крупногабаритного и дорогостоящего оборудования. Одновременно благодаря этому могут быть созданы более предпочтительные условия для крекинга метана и других углеводородов при повышенном давлении по сравнению с конверсией с водяным паром.

2. Азот для приготовления смеси N2+H2 предпочтительно вводят лишь на стадии промывки синтез-газа жидким азотом. Необходимость его введения на более ранних технологических стадиях получения и очистки водорода отсутствует.

3. Более целесообразным является выделение метана при промывке синтез-газа жидким азотом и его рециркуляция в печь для автотермического риформинга. Благодаря этому риформинг может быть осуществлен при предельно низкой температуре, составляющей около 950°C, и отсутствует необходимость обеспечения отсутствия метана в газовой смеси, выходящей из печи. Кроме того, оказывается возможным дросселирование природного газа, подаваемого на установку для промывки синтез-газа жидким азотом под давлением от 10 до 100 бар, для производства холода (эффект Джоуля-Томпсона).

4. Более целесообразным является получение при промывке синтез-газа жидким азотом газового потока, обогащенного монооксидом углерода, который возвращают на стадию каталитической конверсии. Благодаря этому присутствие остаточного монооксида углерода в конвертированной газовой смеси не следует рассматривать как нарушение технологии: его содержание в конвертированном синтез-газе может достигать 8 об.%, преимущественно не превышая 4 об.%. Благодаря этому для осуществления каталитической конверсии можно использовать надежные в эксплуатации и экономичные катализаторы на основе железа и отказаться от более чувствительных катализаторов на основе меди.

5. Очистка газа путем промывки жидким азотом приводит к получению смеси N2+H2, обладающей высокой степенью чистоты, в связи с чем можно полностью отказаться от удаления части рециркулирующего газа или удалять лишь незначительное его количество.

6. Количества отходящего тепла вполне хватает, чтобы компенсировать потребность в энергии, включая энергию, необходимую для компрессии синтез-газа, направляемого на получение аммиака и последующий синтез мочевины.

7. Расход природного газа при синтезе аммиака (с учетом нижнего предела теплотворной способности) не превышает 27,3 кДж/т, а при синтезе карбамида составляет не более 19 кДж/т, то есть гораздо ниже по сравнению с известными способами. Указанные расходные параметры положены в основу приведенного ниже примера.

8. Технологическое оборудование, предназначенное для осуществления способа согласно изобретению, может быть скомпоновано из отдельных модулей, и для его монтажа необходима относительно небольшая площадь.

Пример

Способ реализуют в соответствии с представленной на Фиг.1 технологической схемой, причем ежесуточная производительность может составлять 3000 т аммиака или 5263 т карбамида. Часть приведенных ниже данных получена расчетным путем.

По трубопроводу (1) подают природный газ, по трубопроводу (1а) водяной пар, причем мольное отношение водяного пара к углеводороду составляет 2,55:1. В таблице 1 приведены расходные параметры, температура, давление и составы газовых смесей (в об.%).

Таблица 1

Содержание кислорода в направляемом по трубопроводу (4) газе составляет 95 об.%. Синтез-газ в трубопроводе (24) содержит менее 5 частей на миллион (об.) монооксида углерода и около 25 частей на миллион (об.) аргона. Катализатор (3а) на основе оксида никеля (NiO), а также катализаторы синтеза аммиака являются стандартной продукцией, выпускаемой, в частности, фирмой Süd-Chemie (Мюнхен (DE), тип G-90 и AS-4). Температура на входе в печь для риформинга (3) составляет 950°C. При этой температуре общий расход газа является минимальным.

Каталитическую конверсию (10) осуществляют, пропуская синтез-газ через охлаждаемый газом реактор, обладающий аналогичной реактору (25) конструкцией. Далее реакционную смесь пропускают через промежуточный холодильник и эксплуатируемый в адиабатическом режиме реактор со стационарным слоем катализатора. Конверсию осуществляют, используя выпускаемый фирмой Süd-Chemie стандартный железохромовый катализатор типа G-3C. Остаточное содержание монооксида углерода в конвертированном синтез-газе не превышает 1,6 об.% (в пересчете на сухое состояние), объемное соотношение H2:CO2=2,84 (в пересчете на сухое состояние).

Абсорбционную очистку газа (14, 17) осуществляют способом как для ректизола (Rectisol-Verfahren), извлекая диоксид углерода метанолом при температуре -58°C. На установке для промывки газа жидким азотом (23) синтез-газ сначала охлаждают до температуры -185°C. Охлаждение сопровождается конденсацией метана, который выделяют и удаляют по трубопроводу (42). Затем в результате контактирования газа с жидким азотом происходит конденсация монооксида углерода, который выделяют и по трубопроводу (41) направляют на каталитическую конверсию. В таблице 2 приводится состав газовых потоков (в об.%) в трубопроводах (41) и (42).

Благодаря теплообмену газовой смеси в системе охлаждения (34) с охлаждающей водой происходит конденсация 65% полученного аммиака. Часть газового потока (purge gas - газ продувки) отделяют от рециркулирующего газа с целью удаления примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА И CO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2832932C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА МЕТАНОЛА И АММИАКА ИЗ ИСХОДНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2534092C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ ОЧИСТКИ СИНТЕЗ-ГАЗА ПУТЕМ ПРОМЫВКИ ВОДНЫМИ РАСТВОРАМИ АМИНОВ | 2014 |

|

RU2668925C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2009 |

|

RU2510883C2 |

Способ каталитического синтеза аммиака из смеси азота и водорода заключается в том, что природный газ совместно с обогащенным кислородом газом, содержащим, по меньшей мере, 70 об.% кислорода, подвергают автотермическому риформингу при температуре от 900 до 1200°C и давлении от 40 до 100 бар в присутствии катализатора крекинга, получая сырой синтез-газ, содержащий в пересчете на сухое состояние 55-75 об.% H2, 15-30 об.% CO и 5-30 об.% CO2, причем объемное соотношение H2:CO составляет от 1,6:1 до 4:1. Сырой синтез-газ удаляют из печи для автотермического риформинга, охлаждают и подвергают каталитической конверсии, получая конвертированный синтез-газ, содержащий в пересчете на сухое состояние, по меньшей мере, 55 об.% H2 и не более 8 об.% CO. Конвертированный синтез-газ подвергают многоступенчатой очистке для извлечения CO2, CO и CH4, причем осуществляют контактирование синтез-газа с жидким азотом, используя, по меньшей мере, одну ступень абсорбционной очистки, получают смесь азота и водорода, которую направляют на каталитический синтез аммиака. При этом, по меньшей мере, часть синтезированного аммиака можно превращать в карбамид путем взаимодействия с диоксидом углерода. При осуществлении способа решается задача повышения экономичности синтеза аммиака. 7 з.п. ф-лы, 2 ил., 2 табл.

| КРУГОВЫЕ КАЧЕЛИ | 1992 |

|

RU2048840C1 |

| Устройство для ориентирования деталей при подаче в зону штамповки | 1980 |

|

SU905127A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ РЕАКЦИОННОЙ ГАЗОВОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ ВТОРОГО СИНТЕЗ-ГАЗА, СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПРОДУКТА, ИСПОЛЬЗУЮЩЕГО СИНТЕЗ-ГАЗ И ИСПОЛЬЗУЮЩЕГО ВТОРОЙ СИНТЕЗ-ГАЗ | 1997 |

|

RU2161120C2 |

| US 5068058 А, 26.11.1991 | |||

| Производство аммиака | |||

| Под ред | |||

| В.П.Семенова, М.: Химия, 1985, с.52-80. | |||

Авторы

Даты

2006-09-27—Публикация

2001-10-24—Подача