Настоящее изобретение относится к способу получения метанола из синтез-газа, в котором углеродсодержащие соединения отделенных при выделении метанола потоков превращают в диоксид углерода и повторно используют в получении метанола, избегая его выбросов. При этом способ основан на известном специалисту в данной области непрерывно функционирующем синтезе метанола в соответствии со способом низкого давления.

Метанол является одним из важнейших синтетических сырьевых материалов во всем мире и, помимо использования в качестве растворителя, в больших количествах применяется для синтеза формальдегида, уксусной кислоты, метил-трет-бутилового эфира (МТБЭ), диметилтерефталата, метилметакрилата и метиламинов.

В промышленных масштабах метанол получают из синтез-газа в реакторе в присутствии катализатора синтеза метанола. Синтез-газ в основном содержит водород и монооксид углерода, а также в зависимости от типа получения и обработки, соответствующие количества диоксида углерода, воды и так называемых инертных газов, таких как метан, азот или аргон.

Согласно Ullmann's Encyclopedia of Industrial Chemistry, глава «Метанол», 2012 г. Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, Германия, преобразование синтез-газа в метанол обычно происходит в так называемом способе низкого давления в диапазоне давлений от 5 до 10 МПа абс. на содержащих медь и цинк катализаторах синтеза метанола. При этом как монооксид углерода, так и диоксид углерода превращаются в метанол.

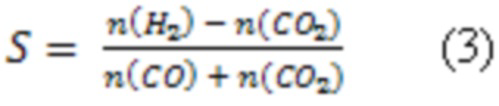

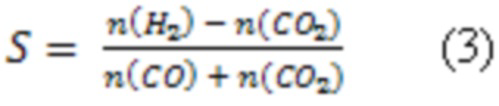

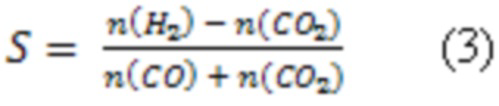

На основе уравнений реакции (1) и (2) стехиометрическое число S для синтеза метанола вычисляется как

причем n в каждом случае обозначает соответствующие молярные количества. Стехиометрическое число S, равное 2, соответствует расчетной стехиометрии. Однако, поскольку дефицит водорода значительно снижает селективность по метанолу, оптимальным для синтеза метанола считается стехиометрическое число S чуть выше 2.

Используемый для синтеза метанола синтез-газ при этом обычно получают из природного газа, потоков, содержащих другие углеводороды, а также частично из газификации угля или газификации древесины. В качестве стандартных способов получения синтез-газа в Ullmann's Encyclopedia of Industrial Chemistry, глава «Метанол», 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, Германия называются следующие четыре способа.

а) Паровой риформинг, при котором исходный углеводородный газ с добавлением водяного пара и в отсутствие кислорода эндотермически расщепляется в присутствии катализатора на водород, монооксид углерода и диоксид углерода.

b) Автотермический риформинг, при котором исходный углеводородный газ экзотермически окисляется кислородом в присутствии никельсодержащего катализатора частично до водорода, монооксида углерода и диоксида углерода.

c) Комбинация парового риформинга и автотермического риформинга.

d) Частичное окисление, при котором исходный углеводородный газ экзотермически окисляется кислородом в отсутствии катализатора частично до водорода, монооксида углерода и диоксида углерода. Однако из-за отсутствия катализатора частичное окисление имеет практические недостатки по сравнению с автотермическим риформингом.

При паровом риформинге, как правило, образуется синтез-газ со стехиометрическим числом S около 3. Поэтому в отношении синтеза метанола присутствует значительный избыток водорода. Наоборот в случае автотермического риформинга и частичного окисления образуется синтез-газ со стехиометрическим числом S < 2. Поэтому в частности комбинация парового риформинга и автотермического риформинга предлагает технически распространенный вариант, который позволяет целенаправленно устанавливать стехиометрическое число S на технически значимом значении > 2.

Поскольку при получении синтез-газа исходный углеводородный газ обычно превращается не полностью, синтез-газ как правило содержит более или менее существенные количества непревращенных углеводородов, таких как, например, метан. Кроме того, при использовании воздуха в качестве окислителя при получении синтез-газа вводят более или менее существенные количества посторонних инертных газов, таких как, например, азот или аргон. Как правило, их не отделяют специально, а вместе с ценными водородом, монооксидом углерода и диоксидом углерода направляют на синтез метанола.

Даже если уравнения реакции (1) и (2) являются равновесными уравнениями и присутствует катализатор синтеза метанола, равновесие не устанавливается количественно. Поэтому непосредственно после синтеза метанола реакционная смесь обычно содержит только около 5-15 мас.% метанола и немалые количества непрореагировавшего водорода, монооксида углерода, диоксида углерода и посторонних газов, таких как метан, азот или аргон. Кроме того, реакционная смесь также содержит побочные продукты, такие как, например, простой диметиловый эфир. В уровне техники описаны различные способы обработки полученной реакционной смеси. Основными этапами обычно являются постепенное концентрирование метанола, максимально эффективное оперирование ценными газами и предотвращение накопления посторонних газов.

Так в способе Lurgi MegaMethanol, описанном в Ullmann's Encyclopedia of Industrial Chemistry, глава «Метанол», 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, Германия, синтез-газ в присутствии гетерогенного катализатора превращается в метанол в реакторе синтеза метанола, и из полученной реакционной смеси сначала конденсируется обогащенный метанолом поток неочищенного метанола. Оставшийся газовый поток содержит, среди прочего, непревращенный водород и для его выделения направляется на адсорбцию при переменном давлении. Выделенный таким образом водород возвращают в синтез метанола. Газовый поток, не абсорбированный при адсорбции при переменном давлении, в конце направляют на термическую утилизацию. Обогащенный метанолом жидкий поток, полученный при вышеупомянутой конденсации, затем для дегазации подвергают воздействию пониженного давления, и полученный при этом газ также направляют на термическую утилизацию. Оставшийся после дегазации, дополнительно обогащенный метанолом жидкий поток затем подвергают многоступенчатой дистилляции для непосредственного извлечения метанола. При этом поток отходящих газов из колонны легкокипящих соединений также направляют на термическую утилизацию.

В случае описанного способа Lurgi MegaMethanol непревращенный водород отделяют и возвращают в синтез, однако все остальные ценные газы после его отделения направляют исключительно на термическую утилизацию. Следовательно непрореагировавшие моноксид углерода и диоксид углерода также остаются неиспользованными для дальнейшего получения метанола. Даже если они остаются неиспользованными для дальнейшего получения метанола, их количественные потоки должны быть приняты во внимание при проектировании установки, например, в форме требуемых размеров устройства для оперирования количественными потоками. Кроме того, оперирование указанными количественными потоками, естественно, также требует энергии, например, в форме энергии нагрева, сжатия или перекачки, которая при этом не используется для дальнейшего синтеза метанола. К тому же термическая утилизация ценных газов приводит к дополнительному увеличению выбросов диоксида углерода. Горючие газы, к которым относится также монооксид углерода, превращаются в двуокись углерода; а уже присутствующий углекислый газ проходит через термическую утилизацию без изменений.

В европейском патенте EP 2228358 A1 было установлено, что диоксид углерода, содержащийся в неочищенном метаноле после его получения из синтез-газа, также представляет собой ценный исходный материал для дальнейшего синтеза метанола. В частности, это относится к синтезу метанола, в котором синтез-газ был получен посредством парового риформинга, поскольку в данном случае присутствует значительный избыток водорода из-за стехиометрического числа S, равного примерно 3. В европейском патенте EP 2228358 A1 сообщается, что содержащие диоксид углерода потоки из синтеза метанола, могут быть возвращены в установку риформинга без дополнительной обработки в качестве потока исходного газа для получения синтез-газа и, таким образом, диоксид углерода снова может быть использован в качестве источника углерода для синтеза метанола. В частвности, на фиг.1 патента EP 2228358 A1 раскрыта рециркуляция полученного при пониженном давлении газа «9» при дегазации выходящего потока из метанольного реактора, а также потока отходящего газа «10» колонны для легкокипящих компонентов в качестве дополнительного потока исходного газа в установку риформинга. Отходящий газ «18» из регенерации водорода подается в установку риформинга в качестве топливного газа. В патенте EP 2228358 A1 также предлагается отделять диоксид углерода, содержащийся в дымовом газе установки риформинга, в виде потока «11» посредством установки для извлечения диоксида углерода и подавать его в установку риформинга в качестве потока исходного газа и, таким образом, далее использовать в последующем синтезе метанола.

Основным недостатком описанного способа является то, что при прямой рециркуляции полученного при дегазации при пониженном давлении газа и потока отходящего газа из колонны для легкокипящих компонентов возвращают также инертные газы, такие как азот и аргон, и поэтому они накапливаются в процессе. Также если поток отходящих газов регенерации водорода возвращают в установку риформинга в качестве топливного газа, и в результате этого вызывают определенное накопление инертных газов, то вместе с этим возрастает количество циркулирующего газа, а рассчитываемая на количество циркулирующего газа конверсия метанола уменьшается. Кроме того, установка риформинга также должна быть сконструирована таким образом, чтобы она соответствовала дополнительному количеству газа за счет возврата. Извлечение диоксида углерода из дымового газа установки риформинга также требует соответствующей большой установки для очистки газа, включая ее энергетическую интеграцию в общий комплекс.

Патент США US 8 829 059 также касается извлечения и повторного использования диоксида углерода из синтеза метанола. В частности, в документе описан способ синтеза метанола, в котором реакционную смесь из реактора синтеза метанола подают в конденсатор для конденсации содержащего воду неочищенного метанола, а оставшийся несконденсированный газ разделяют на два частичных потока. При этом один частичный поток пропускают через сторону пермеата чувствительного к диоксиду углерода мембранного блока, а затем снова через компрессор синтез-газа возвращают в реактор синтеза метанола. Другой частичный поток направляют к стороне ретентата чувствительного к водороду мембранного блока, в котором на стороне пермеата образуется обогащенный водородом поток для повторного использования в синтезе метанола. Обедненный водородом поток на стороне ретентата затем направляют к стороне ретентата вышеупомянутого мембранного блока, чувствительного к диоксиду углерода, чтобы увеличить содержание диоксида углерода на стороне пермеата и, таким образом, вернуть больше диоксида углерода в синтез метанола. Описанный способ показан на Фигуре 3 патента США US 8 829 059 в виде блок-схемы.

Использование мембранных блоков в установках размером с промышленную установку синтеза метанола является относительно сложным, поскольку для оперирования большими потоками газов требуются большие площади мембран. Это прежде всего применимо тогда, когда должна быть достигнута высокая степень разделения. И наоборот, при низкой степени разделения часть водорода и диоксида углерода соответственно оставалась бы на стороне ретентата и выводилась бы неиспользованной из способа синтеза метанола. Кроме того, существует риск того, что мембрана со временем потеряет свою проницаемость из-за отложений различных примесей и/или побочных продуктов синтеза метанола, и ее необходимо будет время от времени заменять или очищать с большими затратами. Кроме того, в патенте США US 8,829,059 ничего не говорится о дальнейшей обработке сконденсированного в конденсаторе потока, содержащего воду и метанол, который обычно все еще содержит значительные количества диоксида углерода, растворенного в метаноле и воде.

S. Reddy и др. в Energy Procedure 63 (2014) 1407-1414 также предлагают использовать диоксид углерода из процесса получения синтез-газа или соответственно из содержащих диоксид углерода потоков из синтеза метанола для дальнейшего синтеза метанола. В частности, в публикации предлагается абсорбировать диоксид углерода из дымового газа установки риформинга синтез-газа посредством установки газоочистки «Econamine FG PlusSM» в аминовом растворителе, затем снова выделять его в виде потока диоксида углерода, а затем повторно направлять либо вместе с потоком исходного газа в установку риформинга для получения синтез-газа или напрямую в синтез-газ. Кроме того, в публикации сообщается, что так называемые продувочные газы и отходящие газы от обработки потока метанола могут быть возвращены непосредственно на стадию сжатия перед реактором синтеза метанола и/или поданы в установку риформинга в качестве топливного газа. В обоих случаях содержащийся в них диоксид углерода опять возвращается в синтез метанола. Описанные меры должны обеспечивать возможность увеличения мощности производства метанола примерно на 20%.

Также в случае данного способа прямой возврат продувочных газов и отходящих газов в реактор синтеза метанола является невыгодным, так как это вызывает накопление инертных газов, таких как азот и аргон, а также метана или побочных продуктов, таких как диметиловый эфир, в циркуляционном контуре синтеза. В варианте, в котором упомянутые газовые потоки подают к топливному газу в установку риформинга, подавляется накопление инертных газов и побочных продуктов, но из-за дополнительного количества газа установка риформинга должна быть спроектирована соответственно больших размеров. Извлечение диоксида углерода из дымового газа установки риформинга также требует соответствующей большой установки для очистки газа, включая ее энергетическую интеграцию в общий комплекс.

Задача настоящего изобретения состояла в том, чтобы найти способ получения метанола из синтез-газа, который не имеет вышеупомянутых недостатков или имеет, но лишь в незначительной степени, и который почти полностью превращает содержащиеся в синтез-газе монооксид углерода и диоксид углерода с водородом в метанол и, таким образом, в пересчете на синтез-газ работает с нулевыми выбросами диоксида углерода. Способ согласно изобретению также должен быть простым в реализации и по большей мере использовать техническое оборудование и подключения устоявшихся способов синтеза метанола. Таким образом, способ согласно изобретению также должен обеспечивать возможности легкой модернизации существующих способов синтеза метанола. Ради простоты следует по возможности избегать технических вмешательств, модификаций или добавлений в процесс получения синтез-газа.

Был найден способ получения метанола, в котором

(а) в установке получения синтез-газа (A) из углеродсодержащего сырья (I) получают синтез-газ (II), содержащий моноксид углерода, диоксид углерода и водород ,

(b) синтез-газ (II) со стадии (a) направляют в установку синтеза метанола (B) и при температуре от 150 до 300 °C и давлении от 5 до 10 МПа абс. в присутствии катализатора синтеза метанола превращают в реакционную смесь содержащую метанол, воду, монооксид углерода, диоксид углерода, водород, диметиловый эфир и метан, из которой конденсируют поток неочищенного метанола (III), обогащенный метанолом и водой, и выводят из установки синтеза метанола (B) поток неочищенного метанола (III) и газообразный поток (IV), содержащий монооксид углерода, диоксид углерода, водород и метан,

(с) поток неочищенного метанола (III) со стадии (b) подвергают воздействию пониженного давления в диапазоне от 0,1 до 2 МПа абс. в установке пониженного давления (C) и получают выделяемый при понижении давления газ (V), содержащий диоксид углерода и метан, а также обогащенный метанолом и водой дегазированный поток неочищенного метанола(VI),

(d) из дегазированного потока неочищенного метанола (VI) со стадии (c) в дистилляционном устройстве (D) отделяют перегонкой поток легкокипящих компонентов (VII), содержащий диоксид углерода и диметиловый эфир, и получают кубовый поток (VIII), обогащенный метанолом и водой, и

(e) из кубового потока (VIII) со стадии (d) в дополнительном дистилляционном устройстве (E) отделяют содержащий воду поток высококипящих компонентов (IX) и дистилляцией выделяют метанол в виде потока (X),

и который отличается тем, что

(f) ценные компоненты - монооксид углерода, диоксид углерода, диметиловый эфир и метан, потоков (IV), а также по меньшей мере одного из двух потоков (V) и (VII), подают в установку сжигания (F), и в ней сжигают при подаче кислородсодержащего газа (XI), который имеет содержание кислорода от 30 до 100% объемн., и получают содержащий диоксид углерода дымовой газ (XII),

(g) из содержащего диоксид углерода дымового газа (XII) со стадии (f) в установке регенерации диоксида углерода (G) отделяют обогащенный диоксидом углерода поток (XIV) с образованием потока отходящего газа (XIII), и

(h) отделенный в установке регенерации диоксида углерода (G) и обогащенный диоксидом углерода поток (XIV) со стадии (g) возвращают в установку получения синтез-газа (A) стадии (a) и/или в установку для синтеза метанола (B) стадии (b).

Способ согласно изобретению основан на известном специалисту в данной области техники непрерывно работающем синтезе метанола в соответствии со способом низкого давления, в котором синтез-газ при давлении от 5 до 10 MПа абс. в присутствии катализатора синтеза метанола превращают в метанолсодержащую реакционную смесь, а затем поэтапно обрабатывают для выделения метанола. При этом в ходе поэтапной обработки отделяют различные потоки, которые содержат все еще ценные компоненты из непревращенных исходных материалов или побочных продуктов, такие как, например, монооксид углерода, диоксид углерода, диметиловый эфир, метан или другие побочные продукты. Суть изобретения заключается в повторном использовании углерода этих ценных компонентов для дальнейшего синтеза метанола при одновременном предотвращении выбросов диоксида углерода. Способ согласно изобретению далее поясняется более детально.

На фиг. 1 показана блок-схема общего варианта осуществления способа согласно изобретению, в котором все три потока (IV), (V) и (VII) подают в установку сжигания (F). На которой обозначает

(А) Установка получения синтез-газа

(В) Установка синтеза метанола

(С) Установка пониженного давления

(D) Дистилляционая установка

(E) Дистилляционая установка

(F) Установка сжигания

(G) Установка регенерации диоксида углерода

(I) Углеродсодержащее сырье

(II) Синтез-газ

(III) Поток неочищенного метанола

(IV) Содержащий диоксид углерода, монооксид углерода, водород и метан газообразный поток

(V) Выделяемый при понижении давления газ, содержащий диоксид углерода и метан

(VI) Дегазированный поток неочищенного метанола

(VII) Поток легкокипящих компонентов из дистилляционой установки (D)

(VIII) Кубовый поток из дистилляционой установки (D)

(IX) Поток высококипящих компонентов из дистилляционой установки (E)

(X) Метанол

(XI) Кислородсодержащий газ

(XII) Дымовой газ

(XIII) Поток отходящего газа из установки регенерации диоксида углерода (G)

(XIV) Обогащенный диоксидом углерода поток из установки регенерации диоксида углерода (G)

Пунктирные линии в потоке (XIV) символизируют, что поток (XIV) согласно изобретению может быть возвращен как в установку получения синтез-газа (A) стадии (a), так и в установку синтеза метанола (B) стадии (b), или также в виде разделенного потока в обе установки (A) и (B).

В способе согласно изобретению в качестве сырья для получения синтез-газа можно использовать самые разнообразные углеродсодержащие исходные материалы, независимо от того, представлены они в твердом, жидком или газообразном виде, и независимо от их химической природы. Так, например, для получения синтез-газа можно использовать как уголь, так и углеводороды, а также содержащие углерод и водород соединения. В качестве предпочтительного углеродсодержащего сырья необходимо упомянуть природный газ, биогаз, уголь, древесину, пластмассы, сырую нефть, бионафту или углеводородсодержащие потоки из переработки нефти или природного газа, из процессов химического производства, из возобновляемых сырьевых материалов или из переработки пластмасс. В случае угля или древесины получение синтез-газа осуществляют, например, посредством процесса газификации, также называемым газификацией угля или соответственно газификацией древесины. Подходящим сырьем из переработки нефти или природного газа является, например, нафта, СНГ, бензин, тяжелая нефть или вакуумный остаток. Под углеводородсодержащими потоками из процессов химического производства следует понимать, например, углеводородсодержащие потоки, которые образуются в качестве побочных продуктов и вместо чисто термической утилизации могут быть также использованы в качестве сырья для получения синтез-газа.

Особенно предпочтительным является использование метансодержащих потоков, а наиболее предпочтительны природный газ или биогаз. При этом возможно и даже выгодно подавать в установку получения синтез-газа (A) также присутствующий в природном газе, и особенно в биогазе, диоксид углерода.

В случае способа согласно изобретению в так называемой установке получения синтез-газа (A) из углеродсодержащего сырья (I) сначала получают синтез-газ (II), содержащий моноксид углерода, диоксид углерода и водород. В способе согласно изобретению в качестве природного газа (I), например, могут быть использованы в принципе все природные газы, которые подходят для получения синтез-газа в качестве исходного сырья для синтеза метанола. Природный газ обычно содержит от 75 до 100 % объемн. метана. Помимо метана, в качестве сопутствующих веществ следует назвать гомологичные углеводороды - этан, пропан, бутан, а также этилен. Также в способе согласно изобретению, например, могут быть использованы в принципе все биогазы, которые подходят для получения синтез-газа в качестве исходного сырья для синтеза метанола. Биогаз обычно содержит от 40 до 75 % об метана и в качестве сопутствующих веществ в основном диоксид углерода, воду, азот и кислород.

Обычно получение синтез-газа (II) осуществляют с помощью способов получения, обычно используемых в промышленных масштабах, причем естественно в данном случае играет роль также тип углеродсодержащего сырья (I). В случае метансодержащего сырья, такого как природный газ или биогаз, на стадии (а) синтез-газ (II) предпочтительно получают посредством парового риформинга, посредством автотермического риформинга, посредством комбинации парового риформинга и автотермического риформинга или посредством частичного окисления.

Особое преимущество частичного окисления состоит в том, что в установку получения синтез-газа не нужно подавать отдельный топливный газ, и, следовательно, не образуется дымовой газ, содержащий диоксид углерода. В случае частичного окисления энергия, необходимая для получения синтез-газа, выделяется непосредственно путем частичного окисления из метансодержащего сырья, а образующиеся при этом дымовые газы диоксид углерода и монооксид углерода также используют в синтезе метанола. Поэтому в способе согласно изобретению частичное окисление метансодержащих потоков, таких как, например, природный газ или биогаз, является предпочтительным.

Обычно используемые соединительные линии, аппараты, параметры процесса, вспомогательные вещества и обработка полученного неочищенного синтез-газа хорошо известны специалисту в данной области техники и подробно описаны в предшествующем уровне техники.

Полученный синтез-газ (II) содержит моноксид углерода, диоксид углерода и водород, причем их общая концентрация обычно составляет от 50 до 100 % объемн., предпочтительно ≥ 80 % объемн. и особенно предпочтительно ≥ 90 % объемн. В качестве возможных сопутствующих веществ следует назвать, прежде всего, непревращенные компоненты используемого углеродсодержащего сырья, а также побочные продукты его превращения, такие как, например, азот, аргон, вода или метан. Обычно помимо монооксида углерода, диоксида углерода и водорода синтез-газ (II) также содержит обусловленный процессом получения метан, а также азот и аргон, которые, например, вводились в процесс получения синтез-газа в результате использования воздуха.

В зависимости от типа получения синтез-газа (II), он содержит разное количество оксида углерода, диоксида углерода и водорода. Значимым для синтеза метанола и типичным параметром для характеристики синтез-газа является стехиометрическое число S, которое уже упоминалось в начале и определяется как

причем n в каждом случае обозначает соответствующие молярные количества. Получаемые на стадии (а) и используемые на стадии (b) синтез-газы (II) могут варьироваться в широком диапазоне относительно их стехиометрического числа S. Однако в основном в установку синтеза метанола (B) вводят синтез-газ (II) со стехиометрическим числом S в диапазоне от 1 до 5, предпочтительно ≥ 1,3, особенно предпочтительно ≥ 1,5 и наиболее предпочтительно ≥ 2, а также предпочтительно ≤ 4 , особенно предпочтительно ≤ 3 и наиболее предпочтительно ≤ 2,5.

Превращение синтез-газ (II) осуществляют в так называемой установке синтеза метанола (B) при температуре от 150 до 300 °C и давлении от 5 до 10 МПа абс. в присутствии катализатора синтеза метанола. Для этого синтез-газ (II) обычно сжимают до желаемого давления с помощью компрессора и при указанных условиях подвергают превращению в реакторе.

Превращение осуществляют предпочтительно при температуре ≥ 170 °C и особенно предпочтительно ≥ 190 °C, а также предпочтительно при ≤ 280 °C и особенно предпочтительно при ≤ 260 °C. В отношении давления превращение осуществляют предпочтительно при ≥ 6 МПа абс., а также предпочтительно при ≤ 9 МПа абс.

В качестве реакторов могут быть использованы в принципе все реакторы, которые подходят для экзотермически протекающего превращения синтез-газа в метанол в упомянутых технологических условиях. Реакторы для синтеза метанола из синтез-газа в основном известны специалисту в данной области. Примерами являются указанные для этих целей в Ullmann's Encyclopedia of Industrial Chemistry, глава «Метанол», раздел 5.2.1 «Конструкция реактора», 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, Германия, адиабатические и квазиизотермические реакторы, реакторы Variobar и так называемый двустенный суперконвертер.

В качестве катализаторов синтеза метанола в способе согласно изобретению могут быть использованы в принципе все катализаторы, которые подходят для превращения синтез-газа в метанол в упомянутых технологических условиях. Соответствующие катализаторы синтеза метанола в основном известны специалисту в данной области. Примерами являются указанные для этих целей в Ullmann's Encyclopedia of Industrial Chemistry, глава «Метанол», раздел 4.2 «Катализаторы», 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, Германия, медь- и цинк-содержащие гетерогенные катализаторы. Как правило, они также содержат другие элементы, такие как, например, алюминий, редкоземельные элементы или хром.

В случае превращения синтез-газа (II), содержащего монооксид углерода, диоксид углерода и водород, образуются метанол и вода в соответствии с уравнениями реакции (1) и (2)

В качестве стандартного побочного продукта образуется диметиловый эфир. Кроме того, в результате полного гидрирования моноксида углерода или соответственно диоксида углерода также образуется метан в качестве дополнительного побочного продукта. Поэтому образовавшаяся в реакторе реакционная смесь содержит метанол, воду, диметиловый эфир, монооксид углерода, диоксид углерода, водород и метан. Кроме того, в указанных условиях реакции обычно также образуются дополнительные побочные продукты, такие как, например, метилформиат, уксусная кислота, гомологичные спирты с числом атомов углерода ≥ 2, сложные эфиры и простые эфиры с числом атомов углерода ≥ 2, а также парафины.

Для разделения сложной реакционной смеси поток неочищенного метанола (III), обогащенного метанолом и водой, сначала конденсируют. Для этого реакционную смесь, образующуюся в реакторе, обычно подают в конденсатор. В качестве конденсаторов могут быть использованы устройства, известные специалисту в данной области, которые в данных условиях пригодны для получения конденсата, обогащенного метанолом и водой, посредством целенаправленного охлаждения. Как правило, реакционную смесь охлаждают до температуры ниже точки росы метанола. В соответствии с растворимостью и давлением паров компонентов, содержащихся в реакционной смеси, поток неочищенного метанола (III), обогащенный метанолом и водой, также содержит растворенные в нем газы, такие как водород, монооксид углерода, диоксид углерода, диметиловый эфир, метан и компоненты с температурой кипения выше, чем у метанола. Затем сконденсированный поток неочищенного метанола (III) для дальнейшей обработки выгружают из установки синтеза метанола (B) и направляют на стадию (c).

Поток несконденсированного газа содержит, в частности, непрореагировавшие исходные вещества монооксид углерода, диоксид углерода и водород, а также метан. Чтобы поддерживать высокое парциальное давление компонентов синтез-газа - водорода, монооксид углерода и диоксида углерода, часть потока неконденсированного газа обычно выводят. Если это необходимо, указанный выводимый газовый поток направляют на отделение водорода, чтобы повысить парциальное давление водорода в реакторе. Более высокое парциальное давление водорода в реакторе снижает образование вторичных компонентов и в частности также подавляет реакцию Фишера-Тропша. Основную часть потока несконденсированного газа возвращают в установку синтеза метанола в качестве циркуляционного газа и пропускают через катализатор синтеза метанола для достижения наилучшего использования синтез-газа и, следовательно, высоких выходов метанола.

Соответственно, установка синтеза метанола (B) на стадии (b) преимущественно содержит компрессор для сжатия синтез-газа (II), реактор для превращения синтез-газа (II), конденсатор для конденсации потока неочищенного метанола (III) и линию для возврата несконденсированного газа в реактор.

Таким образом, в зависимости от состава подаваемого синтез-газа (II) уже можно на входе в реактор установить стехиометрическое число S > 2 . В способе согласно изобретению предпочтительно посредством возврата циркуляционного синтеза-газа и при необходимости также посредством дополнительной рециркуляции водорода из дальнейшей обработки выводимого циркуляционного синтеза-газа, а также подачи свежего водорода в установку синтеза метанола (B) устанавливают на входе в реактор стехиометрическое число S предпочтительно ≥ 2,5 и особенно предпочтительно ≥ 2,8, а также предпочтительно ≤ 4, и особенно предпочтительно ≤ 3,8.

Несконденсированный газовый поток, не возвращаемый в качестве циркуляционного синтеза-газа выводят в виде газообразного потока (IV) из установки синтеза метанола (B) и направляют на стадию (f) согласно изобретению. Количество выводимого газового потока (IV) определяется массовым балансом подаваемых в установку синтеза метанола (B) и выпускаемых из нее потоков.

На стадии (с) способа согласно изобретению сконденсированный на стадии (b) и выведенный из установки синтеза метанола (В) поток неочищенного метанола (III) подвергают воздействию пониженного давления в диапазоне от 0,1 до 2 МПа абс. в установке пониженного давления (C) и получают выделяемый при понижении давления газ (V), содержащий диоксид углерода и метан, а также обогащенный метанолом и водой дегазированный поток неочищенного метанола (VI). Воздействие пониженным давлением обычно осуществляют в аппарате, в котором газовая фаза и жидкая фаза могут быть легко отделены друг от друга. Обычно в случае данного аппарата речь идет о каплеотделителе. Пригодные для этого аппараты известны специалисту в данной области.

Воздействие пониженным давлением обычно осуществляют при давлении ≥ 0,2 МПа абс. и особенно предпочтительно ≥ 0,4 МПа абс., а также предпочтительно ≤ 1,5 МПа абс. и особенно предпочтительно ≤ 1 МПа абс. Как правило, температура подвергнутой воздействию пониженного давления смеси составляет от 0 до 150 °C, предпочтительно ≥ 10 °C и особенно предпочтительно ≥ 20 °C, а также предпочтительно ≤ 120 °C и особенно предпочтительно ≤ 60 °C.

Поток дегазированного неочищенного метанола (VI) дополнительно обогащен метанолом и водой, однако в соответствии с растворимостью и давлением паров компонентов, содержащихся в потоке неочищенного метанола (III), содержит также дополнительные компоненты, такие как, например, растворенные в нем газы, такие как водород, монооксид углерода, диоксид углерода, диметиловый эфир, метан или компоненты с более высокой температурой кипения, чем у метанола.

Выделяемый при понижении давления газ (V), содержащий диоксид углерода и метан, предпочтительно направляют на стадию (f) согласно изобретению. В качестве альтернативы, однако, выделяемый при понижении давления газ (V) может также выводиться из установки синтеза метанола и, например, утилизироваться термически или иным образом. Однако его использование внутри установки для синтеза метанола в качестве питающего потока для установки сжигания (F) является предпочтительным.

На стадии (d) способа согласно изобретению поток дегазированного неочищенного метанола (VI), полученный на стадии (c), разделяют перегонкой в дистилляционном устройстве (D) на поток легкокипящих компонентов (VII), содержащий диоксид углерода и диметиловый эфир, и кубовый поток, обогащенный метанолом и водой (VIII). В качестве дистилляционного устройства пригодными являются в принципе устройства, известные специалисту в данной области для таких задач разделения, или устройства, которые могут быть разработаны с учетом его общих профессиональных возможностей. Разделение дистилляцией на стадии (d) обычно проводят в одной дистилляционной колонне, хотя, конечно, также можно параллельно использовать несколько дистилляционных колонн. Помимо собственно корпуса колонны со встроенными элементами, дистилляционная колонна, как обычно, содержит также дефлегматор и кубовый испаритель. Корпус колонны может быть оборудован, например, насадками, насыпными насадками или тарелками. Для конструирования и эксплуатации дистилляционного стройства (D) достаточно общих знаний специалиста в данной области.

Отделенный дистилляцией поток легкокипящих компонентов (VII) в основном содержит диоксид углерода и диметиловый эфир в качестве отделенных легкокипящих компонентов и, в зависимости от состава потока дегазированного неочищенного метанола (VI), другие легкокипящие компоненты, такие как метан, а также, в зависимости от эффективности разделения и режима работы дистилляционного устройства, метанол или компоненты, имеющие температуру кипения выше, чем у метанола, например воду. Поток легкокипящих компонентов (VII), содержащий диоксид углерода и диметиловый эфир, предпочтительно также направляют на стадию (f) согласно изобретению. Если выделяемый при понижении давления газ (V) подают в установку сжигания (F) и, таким образом, уже повторно используют в установке синтеза метанола, поток легкокипящих компонентов (VII) в качестве альтернативы может быть также выведен из установки синтеза метанола и утилизирован, например, термически или иным образом. Однако его использование внутри установки для синтеза метанола в качестве питающего потока для установки сжигания (F) является предпочтительным.

Обогащенный метанолом и водой кубовый поток (VIII) также содержит дополнительные компоненты, которые кипятят выше, чем метанол, такие как побочные продукты синтеза метанола, которые кипят выше, чем метанол, такие как уксусная кислота, спирты с большим числом атомов углерода, сложные эфиры с большим числом атомов углерода, простые эфиры с большим числом атомов углерода или парафины.

Для выделения метанола в заключение на стадии (e) из полученного на стадии (d) кубового потока (VIII) в дополнительном дистилляционном устройстве (E) отделяют содержащий воду поток высококипящих компонентов (IX) и дистилляцией выделяют метанол в виде потока (X). В качестве дистилляционного устройства пригодными для стадии (e) являются в принципе устройства, известные специалисту в данной области для таких задач разделения, или устройства, которые могут быть разработаны с учетом его общих профессиональных возможностей. В основном, разделение дистилляцией на стадии (е) может происходить в единственной дистилляционной колонне. Помимо собственно корпуса колонны со встроенными элементами, дистилляционная колонна, как обычно, содержит также дефлегматор и кубовый испаритель. Корпус колонны может быть оборудован, например, насадками, насыпными насадками или тарелками. Конечно, также можно использовать параллельно несколько дистилляционных колонн или поэтапно отделять метанол в нескольких дистилляционных колоннах. Для конструирования и эксплуатации дистилляционного стройства (Е) достаточно общих знаний специалиста в данной области.

Метанол в виде потока (X) обычно выделяют в виде головной фракции. В принципе, однако, также возможно выделять метанол в виде так называемого бокового потока, а в виде головной потока отделять все еще присутствующие легкокипящие компоненты.

Энергетически привлекательный вариант - так называемая дистилляция с двойным давлением. В этом случае две дистилляционные колонны подключены последовательно и энергетически связаны друг с другом. Первая дистилляционная колонна при этом работает под давлением, обычно от 0,5 до 1,5 МПа абс., и метанол отделяют через верхнюю часть колонны в виде потока легкокипящих компонентов. Первая дистилляционная колонна при этом работает таким образом, что часть метанола остается в кубе, и он подается во вторую дистилляционную колонну. Вторая дистилляционная колонна работает при более низком давлении, например атмосферном. Куб второй дистилляционной колонны при этом энергетически связан с потоком легкокипящих компонентов первой дистилляционной колонны, это означает, что тепловая энергия, выделяемая при охлаждении низкокипящего потока первой дистилляционной колонны, служит для нагрева второй дистилляционной колонны. Во второй дистилляционной колонне метанол также отделяют через верхнюю часть колонны в виде потока легкокипящих компонентов. Поступающие в куб второй дистилляционной колонны высококипящие компоненты отделяют и выводят. Конструктивное решение и режим работы дистилляции с двойным давлением и, в частности, дистилляции с двойным давлением для получения метанола известны специалисту в данной области.

Поток высококипящих компонентов (IX) содержит воду, а также дополнительные компоненты, которые кипятят выше, чем метанол, такие как побочные продукты синтеза метанола, которые кипят выше, чем метанол, такие как уксусная кислота, спирты с бóльшим числом атомов углерода, сложные эфиры с бóльшим числом атомов углерода, простые эфиры с бóльшим числом атомов углерода или парафины. Указанный поток может быть, например, направлен на переработку сточных вод.

Через поток (X) может быть выделен метанол с высокой чистотой ≥ 95 % масс., предпочтительно ≥ 98% масс. и особенно предпочтительно ≥ 99 % масс. В качестве сопутствующих веществ следует назвать остаточные количества неотделенных полностью дистилляцией легкокипящих и высококипящих компонентов, в частности воду, и очень небольшие количества этанола, сложных и простых эфиров.

В случае поэтапной обработки реакционной смеси для выделения метанола в виде потока (X) отделяют потоки (IV), (V) и (VII). Однако они по-прежнему содержат ценные компоненты, такие как, например, монооксид углерода, диоксид углерода, метан и диметиловый эфир. Суть изобретения заключается в значительном повторном использовании углерода этих ценных компонентов для дальнейшего синтеза метанола при одновременном предотвращении выбросов диоксида углерода.

Существенные для изобретения стадии (f) - (h) поясняются ниже более подробно.

В случае способа согласно изобретению

(f) ценные компоненты - монооксид углерода, диоксид углерода, диметиловый эфир и метан, потоков (IV), а также по меньшей мере одного из двух потоков (V) и (VII), подают в установку сжигания (F), и в ней сжигают при подаче кислородсодержащего газа (XI), который имеет содержание кислорода от 30 до 100% объемн., и получают содержащий диоксид углерода дымовой газ (XII),

(g) из содержащего диоксид углерода дымового газа (XII) со стадии (f) в установке регенерации диоксида углерода (G) отделяют обогащенный диоксидом углерода поток (XIV) с образованием потока отходящего газа (XIII), и

(h) отделенный в установке для извлечения диоксида углерода (G) и обогащенный диоксидом углерода поток (XIV) со стадии (g) возвращают в установку получения синтез-газа (A) стадии (a) и/или в установку для синтеза метанола (B) стадии (b).

Предпочтительно на стадии (f) ценные компоненты - монооксид углерода, диоксид углерода, диметиловый эфир и метан, потоков (IV), (V) и (VII) подают в установку сжигания (F).

Поскольку ценные компоненты метан и диметиловый эфир потоков (IV), (V) и (VII), а также другие содержащиеся в них углеродсодержащие побочные продукты не могут быть использованы непосредственно в данной форме в качестве исходных материалов для синтеза метанола, необходимо сначала химически преобразовать их в пригодную форму. Потому решение согласно изобретению заключается в том, чтобы сжигать указанные потоки в установке сжигания (F) с образованием дымового газа, содержащего диоксид углерода. Посредством превращения в диоксид углерода, можно также повторно использовать ценные компоненты метан, диметиловый эфир и другие углеродсодержащие побочные продукты в синтезе метанола в качестве исходного материала. Поэтому в случае способа согласно изобретению потоки (IV), (V) и (VII) сначала подают в установку сжигания (F). В ней горючие ценные компоненты сжигают при подаче кислородсодержащего газа (XI), который имеет содержание кислорода от 30 до 100 % объемн. При этом сжигание происходит обычно в так называемой камере сгорания с образованием диоксида углерода и воды. Обычно сжигание происходит при атмосферном давлении. Однако также возможно проводить сжигание при более низком или более высоком давлении. Для точности следует указать диапазон давления от 0,05 до 0,5 МПа абс.

В качестве камер сгорания могут быть использованы в принципе все устройства, которые подходят для протекающего с высокой экзотермой окисления соответствующего потока, содержащего монооксид углерода, метан и диметиловый эфир, с кислородсодержащим газом, имеющим соответствующее содержание кислорода. Подходящие камеры сгорания известны специалистам в данной области или соответственно могут быть спроектированы и эксплуатироваться с общими знаниями специалиста в данной области. В качестве примеров следует назвать адиабатические камеры сгорания или реакторы с отводом тепла, такие как парогенераторы с непосредственным обогревом, например, в виде водотрубных котлов или жаротрубных или дымогарных котлов.

Существенным преимуществом предлагаемого в изобретении использования кислородсодержащего газа (XI) с содержанием кислорода от 30 до 100% объемн. является значительно более высокое содержание диоксида углерода в полученном газе сгорания по сравнению с использованием воздуха, содержащего только около 21 % объемн. кислорода. Соответственно, в способе согласно изобретению также доля нежелательных инертных газов, таких как азот или аргон, конечно, значительно ниже, в сравнении с использованием воздуха в качестве окислителя.

Предпочтительно в установку сжигания (F) подают кислородсодержащий газ (XI) с содержанием кислорода ≥ 50 % объемн., особенно предпочтительно ≥ 80 % объемн., наиболее предпочтительно ≥ 90 % объемн., прежде всего ≥ 95 % объемн. и в частности чистый кислород. В случае использования при сжигании чистого кислорода, говорят о так называемом кислородно-топливном способе.

Обычно ≥ 90%, предпочтительно ≥ 95%, особенно предпочтительно ≥ 98% и особенно предпочтительно ≥ 99% углерода горючих компонентов превращается в диоксид углерода.

Еще одним преимуществом использования в качестве окислителя обогащенного кислородом газа вместо воздуха является значительное снижение термически образованных оксидов азота NOx. В случае использования чистого кислорода и лишь очень низкого содержания азота в подаваемых потоках (IV), (V) и (VII) можно почти полностью избежать образования оксидов азота NOx.

Кроме того, процессы горения с использованием обогащенных кислородом газов в качестве окислителей являются более энергетически эффективными, чем воздух, из-за более высоких температур горения. Например, сжигание чистого метана с использованием воздуха приводит к расчетной температуре сгорания примерно от 1800 до 2000 °C, тогда как сжигание чистого метана с чистым кислородом дает расчетную температуру сгорания примерно от 4000 до 5000 °C. Чтобы противодействовать особенно высокой температуре сгорания, прежде всего по причинам технологии материалов, при сгорании согласно изобретению часть дымового газа после охлаждения обычно возвращают в камеру сгорания для регулирования температуры.

Поскольку при использовании кислородсодержащего газа (XI) с соответствующим высоким содержанием кислорода образующийся дымовой газ имеет лишь соответствующее низкое содержание азота, или даже практически не содержит азота, в основном для отделения азота от диоксида углерода достаточно соответствующей небольшой ступени разделения.

Для дальнейшего увеличения содержания диоксида углерода в полученном газообразном продукте сгорания обычно является предпочтительным перед выведением из установки сжигания (F) снижать содержание воды. Обычно это осуществляют посредством простой конденсации в конденсаторе. В качестве конденсаторов могут быть использованы устройства, известные специалисту в данной области, которые в данных условиях пригодны для отделения воды в виде конденсата от содержащего диоксид углерода и воду газового потока посредством целенаправленного охлаждения. Как правило, газообразный продукт сгорания охлаждают до температуры ниже точки росы воды. Когда вода конденсируется, ее выводят из установки сжигания (F) в виде потока (XV), а оставшийся обедненный водой газообразный продукт сгорания в виде содержащего диоксид углерода дымового газа (XII). Предпочтительно конденсируется от 50 до 100%, особенно предпочтительно ≥ 80% и особенно предпочтительно ≥ 90% воды, содержащейся в газообразном продукте сгорания.

Поэтому предпочтительным является способ, в котором установка сжигания (F) на стадии (f) содержит камеру сгорания и конденсатор, в конденсаторе из газообразного продукта сгорания, полученного в камере сгорания, конденсируют воду, и выводят в виде потока (XV) из установки сжигания (F), а оставшийся газообразный поток образует содержащий диоксид углерода дымовой газ (XII). На фиг. 2 показана блок-схема общего варианта осуществления, в котором из газообразного продукта сгорания конденсируют воду, и выводят в виде потока (XV).

Однако также возможно, хотя и не предпочтительно, полностью оставить воду в газообразном продукте сгорания и выводить ее из установки сжигания (F) вместе с диоксидом углерода в виде содержащего диоксид углерода дымового газа (XII).

Анализ результатов однозначно показывает значительное увеличение содержания диоксида углерода в дымовом газе (XII) в результате использования чистого кислорода по сравнению с воздухом в качестве окислителя, а также в результате последующего отделения воды. Теоретическая калькуляция сжигания чистого метана с образованием диоксида углерода и воды в случае воздуха в качестве окислителя приводит к содержанию диоксида углерода в газообразном продукте сгорания около 9 % объемн., и даже после полного отделения воды только 12 % объемн. Напротив, использование чистого кислорода в качестве окислителя уже приводит к содержанию диоксида углерода в газообразном продукте сгорания около 33 % объемн. Посредством полной конденсации воды можно достичь даже расчетного содержания углекислого газа 100 % объемн. Это соответствует увеличению содержания углекислого газа при использовании чистого кислорода по сравнению с воздухом без отделения воды в 3,7 раза (9 % объемн. против 33 % объемн.), а также с отделением воды даже в 8,3 раза (12 % объемн. против 100 % объемн.). В зависимости от фактического состава газа, подаваемого в установку сжигания (F), получают конечно немного отличающиеся коэффициенты. Тем не менее, использование чистого кислорода в качестве окислителя приводит к значительно более высокому содержанию диоксида углерода в газообразном продукте сгорания и в частности после конденсации воды также в выводимом дымовом газе(XII).

В частности, благодаря использованию чистого кислорода в качестве окислителя дымовой газ (XII) имеет значительно более высокое содержание ценного компонента диоксида углерода. Другими словами, в результате использования чистого кислорода при том же абсолютном количестве диоксида углерода образуется значительно меньше дымовых газов. Таким образом, в способе согласно изобретению размеры установки сжигания (F) и, в частности, камеры сгорания и конденсатора, а также далее следующих устройств и линий могут быть соответственно меньше.

Помимо диоксида углерода как ценного компонента, полученный дымовой газ (XII) как правило также содержит различные инертные газы, такие как азот или аргон, которые попадают в установку сжигания (F) через потоки (IV), (V) и (VII), и/или кислородсодержащий газ (XI). Поскольку также относительно подаваемого кислорода сгорание происходит обычно не полностью, дымовой газ (XII) как правило также содержит непрореагировавший кислород, обычно в диапазоне от 2 до 20 % объемн. В зависимости от того, конденсировалась ли вода из дымового газа и в каком количестве, дымовой газ (XII) также содержит воду, образовавшуюся во время сгорания, или соответственно несконденсированную после конденсации воды часть. Обычно дымовой газ (XII), выводимый из установки сжигания (F), имеет содержание диоксида углерода от 25 до 90 % объемн., предпочтительно ≥ 50 % объемн., особенно предпочтительно ≥ 60 % объемн. и наиболее предпочтительно ≥ 70 % объемн., а также предпочтительно ≤ 85 % объемн. и особенно предпочтительно ≤ 80 % объемн.

На стадии (g) из содержащего диоксид углерода дымового газа (XII), образованного на стадии (f), в установке регенерации диоксида углерода (G) отделяют обогащенный диоксидом углерода поток (XIV) с образованием потока отходящего газа (XIII). В качестве установки регенерации диоксида углерода (G) могут использоваться практически все устройства и процессы, которые подходят для отделения и концентрирования диоксида углерода из содержащего диоксид углерода газового потока, который, помимо диоксида углерода, также содержит инертные газы, такие как азот и аргон, а также при необходимости воду в качестве дополнительных компонентов. Соответствующие устройства и способы известны специалисту в данной области. Общий обзор возможных устройств и способов можно найти, например, в Ullmann's Encyclopedia of Industrial Chemistry, глава «Диоксид углерода», раздел 13.3 «CCS-related Separation Technologies», 2014 Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, Германия. В качестве примеров следует упомянуть так называемые способы газоочистки, в которых диоксид углерода физически или химически абсорбируется так называемым растворителем газоочистки, а затем снова десорбируется, а также мембранные способы, в которых диоксид углерода отделяется через чувствительную к диоксиду углерода мембрану.

В случае физической абсорбции диоксид углерода абсорбируется в абсорбере при повышенном давлением в подходящем растворителе, таком как метанол, N-метилпирролидон или диметиловый эфир полиэтиленгликоля, а затем снова десорбируется в десорбере при воздействии пониженного давления. Обедненный диоксидом углерода растворитель обычно возвращают в абсорбер. Обычно для физической абсорбции требуется давление в диапазоне примерно от 2 до 5 МПа абс. Однако поскольку содержащий диоксид углерода дымовой газ (XII), обычно имеет давление только от 0,1 до 0,3 МПа абс., сначала необходимо его компримировать с приложением энергии.

Поэтому в способе согласно изобретению предпочтительной является химическая абсорбция в растворителе, который химически связывает диоксид углерода. Для химической абсорбции как правило не требуется повышенное давление, так что содержащий диоксид углерода дымовой газ (XII) не требуется сначала подвергать энергоемкому компримированию. В качестве химически действующих растворителей прежде всего упоминаются основные растворители. В случае химической абсорбции на стадии (g) в установке регенерации диоксида углерода (G) диоксид углерода из содержащего диоксид углерода дымового газа (XII) абсорбируется в основном растворителе в абсорбере с образованием потока отходящих газов (XIII), а затем в десорбере при более высокой температуре снова десорбируется. Обедненный диоксидом углерода растворитель обычно опять возвращают в абсорбер.

Поэтому предпочтительным является способ, в котором на стадии (g) в установке регенерации диоксида углерода (G) диоксид углерода из содержащего диоксид углерода дымового газа (XII) абсорбируют в основном растворителе в абсорбере с образованием потока отходящих газов (XIII), в десорбере из насыщенного диоксидом углерода растворителя высвобождают обогащенный диоксидом углерода поток (XIV), а обедненный диоксидом углерода растворитель опять возвращают в абсорбер .

В случае основных растворителей обычно речь идет о водных растворах основных неорганических или органических веществ. В качестве основных неорганических веществ следует назвать соли гидрокарбоната, а в качестве основных органических веществ - органические амины. Обычно содержание воды в водных растворах составляет от 20 до 80 % масс., предпочтительно ≥ 40 % масс. и особенно предпочтительно ≥ 50 % масс.

Особенно предпочтительно в способе согласно изобретению в качестве основного растворителя используют водный раствор органического амина. В случае аминов речь может идти о линейных или циклических, неразветвленных или разветвленных соединениях. Подходящие амины например указаны в заявках на патент США US 2008/236,390, US 2010/192,770 или US 2011/094,381. Органические амины предпочтительно имеют молярную массу от 50 до 500 г/моль. Особенно предпочтительным является использование моноэтаноламина, пиперазина, 2-амино-2-метил-1-пропанола, триэтилендиамина, N-метилдиэтаноламина, трет-бутиламиноэтоксиэтанола и наиболее предпочтительно N-метилдиэтаноламина.

Обычно при химической абсорбции содержащий диоксид углерода дымовой газ (XII) в абсорбере приводят в контакт с основным растворителем при температуре от 10 до 100 °C, предпочтительно ≥ 20 °C, а также предпочтительно ≤ 60 °C и особенно предпочтительно ≤ 40 °С. В качестве абсорбера могут быть использованы в принципе все устройства, которые подходят для абсорбции диоксида углерода из содержащего диоксид углерода потока дымового газа. Подходящие для этого устройства известны специалисту в данной области техники и могут быть разработаны с использованием обычных знаний в данной области техники. Для абсорбции обычно используют так называемые абсорбционные колонны. Для лучшего тепло- и массообмена они предпочтительно содержат насадки или тарелки. При контакте с основным растворителем диоксид углерода химически связывается в нем. Не абсорбированные в основном растворителе компоненты выводят из абсорбционной колонны в виде потока отходящего газа (XIII), так называемого продувочного потока. Растворитель, насыщенный диоксидом углерода, выводят в кубе абсорбера, подают в десорбер и затем отпаривают водяным паром, чтобы снова высвободить диоксид углерода. Предпочтительно десорбер эксплуатируют при температуре, которая на 40-110 °C выше, чем температура абсорбера. Подходящие для этого устройства также известны специалисту в данной области техники и могут быть разработаны с использованием обычных знаний в данной области техники. Для десорбции обычно используют так называемые десорбционные колонны. Для лучшего тепло- и массообмена они также предпочтительно содержат насадки или тарелки. Из десорбционного потока, полученного в верхней части десорбера, предпочтительно сначала конденсируют воду. Сконденсированная вода может быть затем опять возвращена, например, в процесс регенерации диоксида углерода. Обедненный диоксидом углерода и водой растворитель затем возвращают в абсорбер.

Как абсорберы, так и десорберы обычно эксплуатируют при давлении от 0,1 до 0,3 МПа абс; точное давление как правило регулируется последующими стадиями процесса и может быть легко определено специалистом в данной области. В качестве альтернативы абсорбция также может быть осуществлена при более высоких давлениях. При этом способность растворителя абсорбировать диоксид углерода выше, чем в условиях, близких к атмосферному давлению. Вследствие этого регенерация в десорбере также более энергоэффективна. Однако в данном варианте содержащий диоксид углерода дымовой газ (XII) необходимо подвергнуть сжатию, что отрицательно сказывается на общем энергетическом балансе. Поэтому абсорбер и десорбер предпочтительно эксплуатируют при давлении от 0,1 до 0,3 МПа абс.

Поскольку десорбция обычно происходит при более высокой температуре, чем абсорбция, растворитель, выводимый из абсорбера и насыщенный диоксидом углерода, должен быть нагрет, а растворитель, выводимый из десорбера и обедненный диоксидом углерода и водой, должен быть охлажден для его повторного использования в абсорбере. Поэтому использование так называемого перекрестного теплообменника, в котором более теплый растворитель из десорбера нагревает более холодный растворитель из абсорбера, особенно выгодно для энергоэффективности регенерации диоксида углерода. Посредством использования дополнительных теплообменников на основе растворителя можно дополнительно повысить энергоэффективность процесса. Точная регулировка температуры растворителя, обедненного диоксидом углерода, для его использования в абсорбере затем может быть осуществлена, например, посредством воздушного или водяного охладителя.

Кроме того возможно дополнительно повысить энергоэффективность регенерации диоксида углерода посредством дополнительных мер по интеграции тепла, таких как, например, использование жидкостного охладителя в нижней части абсорбера. Потери растворителя также можно уменьшить с помощью дополнительных мер. Так, например, возможно, а в случае растворителей с существенным давлением пара предпочтительно, пропускать поток газа в верхней зоне абсорбера через промывочный слой и охлаждать жидкую фазу посредством прямого охлаждения с помощью циркуляционного охладителя.

Чтобы компенсировать потери растворителя, которых обычно невозможно полностью избежать, несмотря на различные контрмеры, обычно растворители или отдельные компоненты растворителя подают в виде так называемого подпиточного потока. В результате этого возможно поддерживать в обоих колоннах постоянные во времени уровни. Обычно подачу осуществляют в верхней части абсорбера.

Посредством установки регенерации диоксида углерода (G) диоксид углерода селективно удаляют из дымового газа (XII) и возвращают в виде обогащенного диоксидом углерода потока (XIV) для дальнейшего использования в синтезе метанола. Обычно обогащенный диоксидом углерода поток (XIV), содержит диоксид углерода в количестве от 80 до 100 % объемн. в пересчете на безводную основу, предпочтительно ≥ 97% объемн. в пересчете на безводную основу, а также небольшие количества посторонних газов, таких как азот, кислород или аргон, которые однако обычно составляют менее 0,3% объемн. в пересчете на безводную основу. Кроме того, обогащенный диоксидом углерода поток (XIII) обычно также содержит воду, которая, однако, в случае упомянутых выше % объемн.-данных уже была вычтена.

Указанные способы регенерации диоксида углерода характеризуются относительно высокой степенью регенерации диоксида углерода, причем под степенью регенерации диоксида углерода понимают соотношение между количеством диоксида углерода, которое подают в установку регенерации диоксида углерода (G) через содержащий диоксид углерода дымовой газ (XII) и количеством диоксида углерода, которое выводят из установки регенерации диоксида углерода (G) через обогащенный диоксидом углерода поток (XIV). С помощью названных способов можно легко достичь степени регенерации диоксида углерода от 90 до почти 100%. Степень регенерации диоксида углерода составляет предпочтительно ≥ 95%, особенно предпочтительно ≥ 98% и наиболее предпочтительно ≥ 99%, а также предпочтительно ≤ 99,9%.

Поток отходящих газов (XIII) содержит компоненты дымового газа (XII), не отделенные обогащенным диоксидом углерода потоком (XIV), в частности, инертные газы, такие как азот или аргон, а также кислород, и не отделенную в установке регенерации диоксида углерода(G) воду. Поэтому через поток отходящих газов (XIII) прежде всего целенаправленно выводят из процесса синтеза метанола инертные газы, тем самым противодействуя нежелательному накоплению. Таким образом, поток отходящих газов (XIII) не только функционирует как поток отходящих газов для установки регенерации диоксида углерода (G), но также одновременно выполняет важную функцию так называемого продувочного потока для выведения инертных газов из синтеза метанола.

Отделенный в установке для регенерации диоксида углерода (G) и обогащенный диоксидом углерода поток (XIV) затем возвращают в установку получения синтез-газа (A) стадии (a) и/или в установку для синтеза метанола (B) стадии (b). Возвращение согласно изобретению может быть осуществлено как в установку получения синтез-газа (A) стадии (a), так и в установку синтеза метанола (B) стадии (b), или также в виде разделенного потока в обе установки.

В случае возвращения диоксида углерода в установку получения синтез-газа (A) его можно, например, подавать в углеродсодержащее сырье (I), а затем использовать вместе с ним для получения синтез-газа (II). В зависимости от типа получаемого синтез-газа диоксид углерода проходит через установку получения синтез-газа (A) без изменений в виде диоксида углерода или в большей или меньшей степени превращается в монооксид углерода в результате реакции с образовавшимся водородом или в результате реакции с добавленной или образовавшейся водой. В случае возвращения диоксида углерода в установку синтеза метанола (В) его можно, например, подавать в синтез-газ (II), а затем использовать вместе с ним для синтеза метанола. Для полноты картины следует отметить, что в случае раздельного возвращения диоксида углерода, соотношение разделения, конечно, может варьироваться во всем диапазоне от 0 до 100%. Однако во всех упомянутых случаях углерод диоксида углерода может быть использован в каждом случае с точки зрения вещества для дальнейшего синтеза метанола.

Даже если поток (XIV) можно без каких-либо проблем возвращать в установку получения синтез-газа (A) стадии (a), для простоты целесообразно и предпочтительно подавать поток (XIV) со стадии (g) в установку синтеза метанола (Б) стадии (б).

Поскольку поток (XIV) обычно находится под давлением от 0,1 до 0,3 МПа абс., а синтез метанола осуществляют при давлении от 5 до 10 МПа абс., то в случае возвращения потока (XIV) в установку синтеза метанола (B), предпочтительно направлять поток (XIV) в компрессор синтез-газа, а затем подавать его в реактор вместе со сжатым синтез-газом.

Поскольку обогащенный диоксидом углерода поток (XIV) как правило все еще содержит небольшие количества кислорода, обычно в размере от нескольких объемн.-ч.н.млн по до нескольких сотен объемн.-ч.н.млн, и кислород оказывает отрицательное влияние на синтез метанола с точки зрения срока службы катализатора и производительности, является целесообразным снижать содержание кислорода в потоке (XIV). В принципе, для этого можно использовать различные способы, которые позволяют удалять небольшое количество кислорода из содержащего диоксид углерода потока. Простым способом для этого является каталитическое гидрирование кислорода до воды. В качестве примеров подходящих для этого катализаторов следует назвать, например, содержащие медь или благородный металл катализаторы для неподвижного слоя. Подходящие способы, их исполнение и режимы работы известны специалистам в данной области. Поэтому является предпочтительным поток (XIV) перед его возвращением в установку для получения синтез-газа (A) или в установку для синтеза метанола (B) подвергать каталитическому гидрированию для снижения содержания кислорода. Посредством упомянутого гидрирования можно легко снизить содержание кислорода до значений < 1 объемн.-ч.н.млн.

В дополнение к диоксиду углерода, возвращаемому через поток (XIV), в способе согласно изобретению также можно направлять диоксид углерода из других источников в установку получения синтез-газа (A) стадии (a) и/или в установку синтеза метанола (B) стадии (b). В качестве диоксида углерода из так называемых других источников следует назвать диоксид углерода из различных дымовых газов, например, из дымовых газов получения синтез-газа, от электростанций или других процессов сжигания, причем диоксид углерода предпочтительно заранее выделить из данных дымовых газов, например посредством установки регенерации диоксида углерода.

Способ получения метанола согласно изобретению осуществляют в непрерывном режиме.

Следовательно при помощи стадий способа согласно изобретению можно повторно использовать углерод ценных компонентов целенаправленно для дальнейшего синтеза метанола, то есть для получения дополнительного ценного продукта, и в то же время избежать выбросов диоксида углерода из синтеза метанола.

Таким образом, синтез метанола можно осуществлять с нулевыми выбросами диоксида углерода.

Как упоминалось в начале, стехиометрическое число S,

равное 2, соответствует расчетной стехиометрии синтеза метанола из монооксида углерода, диоксида углерода и водорода. В зависимости от источника синтез-газа (II) он может при необходимости уже иметь стехиометрическое число S ≥ 2, например, в случае синтез-газа из парового риформинга метансодержащего газа с теоретическим значением 3. Однако с точки зрения уменьшения образования нежелательных вторичных компонентов желательным является стехиометрическое число на входе в реактор, значительно превышающее 2 и особенно предпочтительно от 2,8 до 3,8. Для достижения указанных значений требуется значительный избыток водорода. Однако следует отметить, что водород выводят из установки синтеза метанола (B), например, через поток (IV). При использовании обогащенного водородом синтез-газа (II), как, например, из парового риформинга, потеря водорода обычно может быть допустима. Однако при использовании менее обогащенного водородом синтез-газа (II) наоборот более выгодно не сжигать водород из потока (IV) в воду в установке сжигания (F), а отделять его и возвращать в синтез метанола.

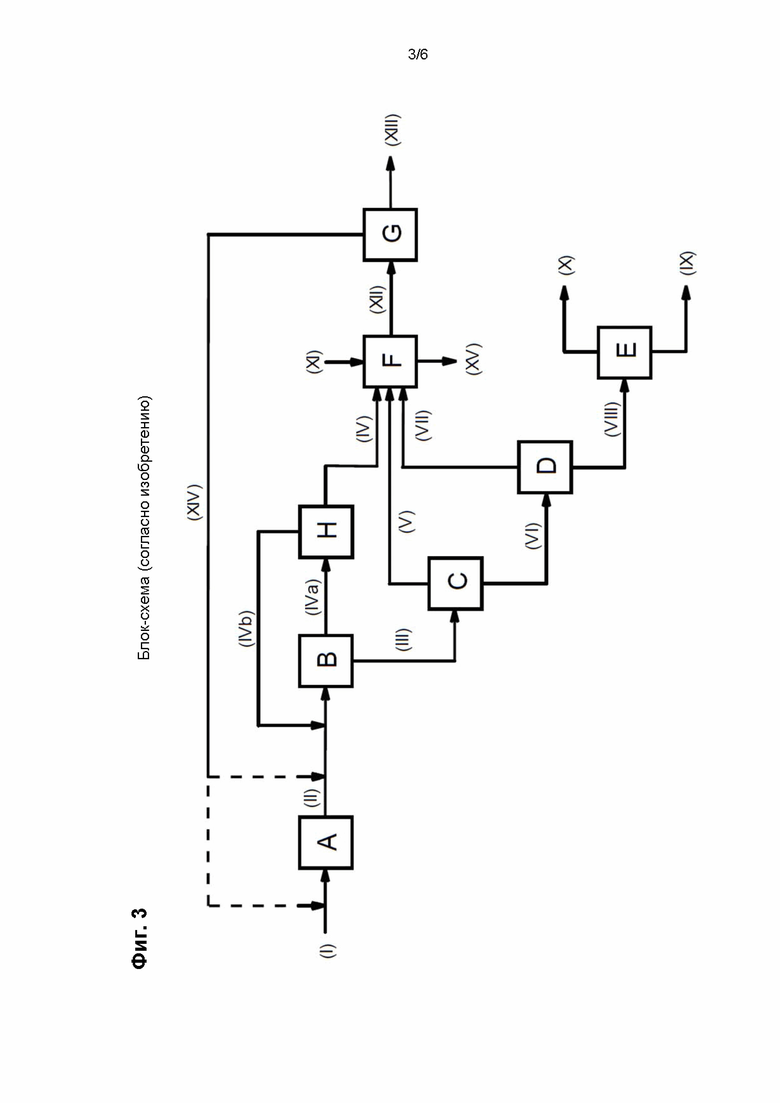

Поэтому в предпочтительном варианте способа согласно изобретению водород отделяют в установке регенерации водорода (H) перед подачей потока (IV) в установку сжигания (F) и возвращают в установку синтеза метанола (B) стадии (б). На Фиг. 3 показана блок-схема общего варианта осуществления, в котором водород отделяют в установке регенерации водорода (H) и рециркулируют. В основном является предпочтительным отделенный водород в установке синтеза метанола (B) направлять в компрессор синтез-газа, а затем подавать в реактор вместе со сжатым синтез-газом.

В принципе, для отделения водорода от потока (IV) могут быть использованы все устройства, которые подходят для отделения водорода от газового потока, содержащего монооксид углерода, диоксид углерода, водород и метан. Соответствующие устройства в основном известны специалисту в данной области, такие как, например, адсорбция при переменном давлении ("Pressure Swing Adsorption") или проницаемость. Предпочтительно в способе согласно изобретению водород отделяют в установке регенерации водорода (H) посредством адсорбции при переменном давлении.

В случае адсорбции при переменном давлении разделяемый газ направляют при повышенном давлении, как правило, в диапазоне от 0,6 до 1 МПа абс, в заполненный адсорбентом резервуар. Компоненты тяжелее водорода адсорбируются, и водород выводят из резервуара в виде легкого компонента в концентрированной форме. Если слой адсорбента в значительной степени насыщен более тяжелыми компонентами, отделяемый газ для дальнейшей адсорбции направляют в другой резервуар, также заполненный адсорбентом, а из предыдущего резервуара при помощи снижения давления высвобождают посредством десорбции более тяжелые компоненты и как таковые отдельно выводят. В результате этого регенерируют предыдущий резервуар, и подготавливает его к новому циклу.

Поскольку для полного отделения водорода потребовались бы особенно большие затраты, разделение как правило осуществляют не в полной мере. Обычно, при использовании установки регенерации водорода (H), отделяют только от 50 до 95%, предпочтительно ≥ 60%, а также предпочтительно ≤ 90% водорода, присутствующего в газовом потоке. Поэтому поток (IV) обычно все еще содержит соответствующие остаточные количества водорода даже после отделения водорода.

Отделенный водород в основном имеет относительно высокую чистоту. Посредством предпочтительной адсорбции при переменном давлении отделенный водород как правило имеет чистоту от 90 до 100 % объемн., предпочтительно ≥ 95 % объемн., особенно предпочтительно ≥ 99 % объемн. и наиболее предпочтительно ≥ 99,5 % объемн.

Увеличение содержания водорода на входе в реактор и, следовательно, стехиометрического числа S на входе в реактор также возможно за счет подачи дополнительного водорода. Поэтому предпочтительным является способ, в котором в установку синтеза метанола (B) на стадии (b) подают дополнительный водород (XVI) в дополнение к водороду, подаваемому через синтез-газ. На Фиг. 4 показана блок-схема общего варианта осуществления, в котором дополнительный водород подают через поток (XVI).

Предпочтительно дополнительный водород направляют в компрессор синтез-газа, а затем подают в реактор вместе со сжатым синтез-газом. Однако, если дополнительный водород (XVI) уже находится под соответственно высоким давлением, его, конечно, также можно подавать в реактор синтеза метанола отдельно.

Чтобы избежать накопления не участвующих в реакции веществ и, в частности, инертных газов при синтезе метанола, желательно подавать в качестве водорода (XVI) предпочтительно как можно более чистый водород, или, по крайней мере, водород с низким содержанием не участвующих в реакции веществ. Предпочтительно подаваемый водород (XVI) имеет содержание водорода ≥ 80 % объемн., особенно предпочтительно ≥ 90 % объемн., наиболее предпочтительно ≥ 95 % объемн., в частности ≥ 99 % объемн. и прежде всего ≥ 99,5 % объемн.

Подаваемый водород (XVI), в принципе, может иметь происхождение из самых различных источников. В качестве примера следует назвать подачу водорода из других производственных установок, в которых водород образуется целенаправленно или в качестве побочного продукта, как например, из парового крекинга или нефтеперерабатывающих заводов, из обработки синтез-газа, из расщепления углеводородов, как например, пиролизе метана и/или углеводородов с бóльшим числом атомов углерода, или из электролиза воды. В качестве других примеров производственных установок, на которых образуется водород, следует назвать превращение 1,4-бутандиола в γ-бутиролактон, дегидрирование пропана до пропена, дегидрирование метанола до формальдегида, дегидрирование циклогексанола до циклогексанона, а также дегидрирование циклододеканола до циклододеканона.

Особенно предпочтительным является использование водорода из возобновляемых источников. В этом контексте следует особо упомянуть электролиз воды с использованием энергии солнца, ветра или воды.

Количество подаваемого водорода (XVI) обычно рассчитывается от желаемого стехиометрического числа S на входе в реактор.

Даже если с точки зрения улучшенного в энергетическом, материальном и экологическом отношении получения метанола предпочтительным является для увеличения стехиометрического числа S на входе в реактор в первую очередь использовать водород, присутствующий в системе, через установку регенерации водорода (H) и только при дальнейшей необходимости подавать дополнительный водород через поток (XVI), то конечно также можно подавать дополнительный водород через поток (XVI) даже без использования установки регенерации водорода. Это было бы интересно, например, в случае избытка дополнительного водорода и позволило бы сэкономить на обеспечении и эксплуатации установки регенерации водорода.

На фиг. 1 показана блок-схема общего варианта осуществления способа согласно изобретению, в котором все три потока (IV), (V) и (VII) подают в установку сжигания (F). Общие обозначения аппаратных единиц и устройств (A) - (G), а также потоков (I) - (XIV) уже были перечислены в общем описании изобретения со ссылкой на фиг. 1.

Следующее описание относится к предпочтительному варианту осуществления с далее указанными характеристиками.

(I) Через поток (I) в установку получения синтез-газа (A) предпочтительно подают метансодержащий газ, например природный газ или биогаз.

(A) В установке получения синтез-газа (A) из предпочтительно метансодержащего газа (I) получают синтез-газ (II). Для этой цели предпочтительны паровой риформинг, автотермический риформинг, комбинация парового риформинга и автотермического риформинга, а также частичное окисление.

(B) Установка синтеза метанола (B) включает компрессор для сжатия синтез-газа, реактор синтеза метанола, содержащий катализатор синтеза метанола для превращения синтез-газа в метанол, конденсатор для конденсации неочищенного метанола и соответствующую линию для возвращения циркуляционного синтеза-газа. Посредством конденсации полученной реакционной смеси получают неочищенный метанол (III) и выводят его. Несконденсированный газ выводят в виде потока (IV).

(C) Установка пониженного давления (C) включает резервуар, в котором отделенный неочищенный метанол (III) подвергают воздействию пониженного давления, и образуются так называемый выделяемый при пониженном давлении газ (V) и дегазированный неочищенный метанол (VI).

(D) Дегазированный неочищенный метанол (VI) обрабатывают дистилляцией. Для этого на стадии (d) сначала отделяют легкокипящие компоненты (VII), а метанол дополнительно обогащают в кубовом потоке (VIII). Дистилляционное устройство (D) обычно представляет собой дистилляционную колонну, также называемую колонной для легкокипящих компонентов.

(E) Так называемую чистовую дистилляцию метанола осуществляют в дистилляционном устройстве (E). По энергетическим причинам здесь особенно выгодно использование так называемой дистилляции с двумя давлениями. Чистый метанол выделяют в виде потока (X), а высококипящие компоненты отделяют в кубе в виде потока (IX).

(F) Установка сжигания (F) включает камеру сгорания. Разделенные технологические потоки (IV), (V) и (VII) подают в камеру сгорания и сжигают при добавлении кислородсодержащего газа (XI) с образованием диоксида углерода. Из-за преимуществ, упомянутых в описании, использование чистого кислорода в качестве окислителя является особенно предпочтительным.

(G) В установке регенерации диоксида углерода (G) из дымового газа (XII), который отбирали из установки сжигания (F), отделяют диоксид углерода и возвращают через поток (XIV) в установку получения синтез-газа (A) и/или в установку синтеза метанола (B). Пунктирные линии в потоке (XIV) символизируют указанные варианты. В случае возвращения в установку синтеза метанола (B) поток (XIV) предпочтительно подают в компрессор синтез-газа.

Установка регенерации диоксида углерода (G) предпочтительно представляет собой так называемую установку промывки газа от диоксида углерода, в которой диоксид углерода в абсорбере селективно вымывают в водном растворе органического амина с образованием потока отходящих газов (XIII) и затем снова высвобождают в десорбере.

Фиг.2 основана на фиг.1 и отличается тем, что, помимо камеры сгорания установка сжигания (F) также содержит конденсатор, в котором из топливного газа конденсируют воду и выводят в виде потока (XV). В результате посредством относительно простого мероприятия содержание воды в дымовом газе (XII) значительно снижается и облегчается последующая регенерация диоксида углерода.

Фиг.3 основана на фиг.2 и отличается тем, что перед подачей потока (IV) в установку сжигания (F) водород отделяют в установке регенерации водорода (H). Предпочтительно отделение водорода осуществляют посредством адсорбции при переменном давлении. Отделенный водород возвращают в виде потока (IVb) в установку синтеза метанола (B) и в ней предпочтительно направляют в компрессор.

Фиг. 4 основана на фиг. 3 и отличается тем, что дополнительный водород подают в установку синтеза метанола (B) через поток (XVI).

Фиг. 5 основана на фиг. 4 и отличается тем, что обогащенный диоксидом углерода поток (XIV) возвращают в установку синтеза метанола (B).

Способ согласно изобретению позволяет получать метанол из синтез-газа с высоким выходом и чистотой с использованием аппаратуры и подключений, обычных для способов синтеза метанола, однако с решающим преимуществом, заключающимся в практически полном использовании в качестве вещества углеродсодержащих ценных компонентов для синтеза метанола и предотвращении выброса углекислого газа. Посредством практически полного использования в качестве вещества углеродсодержащих ценных компонентов для синтеза метанола не только предотвращает выброс вредного для климата диоксида углерода, но также увеличивает выход метанола. Благодаря использованию для настоящего синтеза метанола и обработки метанола устройств и подключений, обычных для способов синтеза метанола, способ согласно изобретению также может быть без проблем встроен в существующие установки синтеза метанола. Технические вмешательства, модификации или дополнения к получению синтез-газа даже в случае возвращения отделенного диоксида углерода в получение синтез-газа, как правило, не требуются из-за абсолютных количеств. Необходимые устройства и технологические стадии для осуществления способа согласно изобретению, будь то модернизация существующих установок по синтезу метанола или возведение новых установок по синтезу метанола, могут быть легко спроектированы и установлены специалистом с обычными знаниями в данной области техники. Затраты на установку и эксплуатацию необходимых компонентов относительно невелики. Одновременно способ согласно изобретению также очень элегантно решает проблему выведения нежелательных инертных газов через поток отходящих газов установки регенерации диоксида углерода. Подача климатически-нейтрально полученного водорода, например, посредством электролиза воды на основе солнечной, ветровой или водной энергии, также дает возможность для дальнейшего повышения экологической устойчивости способа согласно изобретению.

Примеры

Контур 1 (сравнительные примеры)

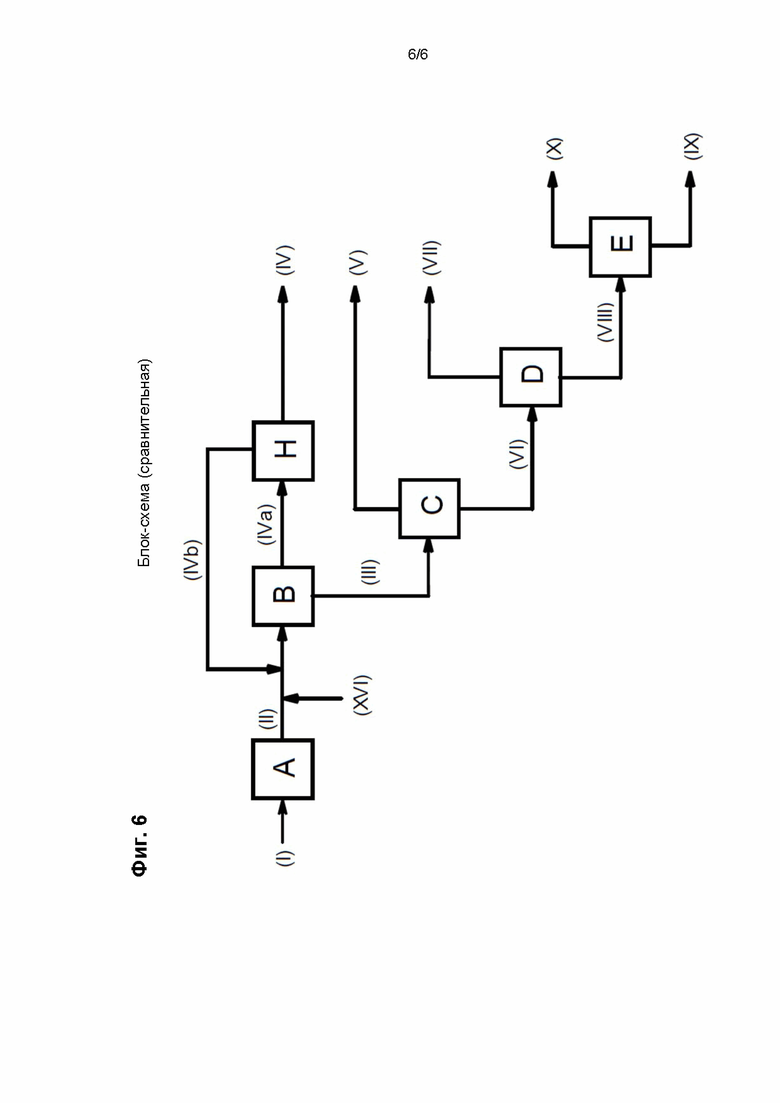

На фиг. 6 показана упрощенная блок-схема контура для получения метанола согласно известному уровню техники. На которой обозначает:

(А) Установка получения синтез-газа

(В) Установка синтеза метанола

(С) Установка пониженного давления (разряжение низкого давления)

(D) Колонна легкокипящих компонентов

(Е) Колонна очистки метанола

(Н) Абсорбция при переменном давлении

(I) Природный газ

(II) Синтез-газ

(IVb) Регенерированный водород из адсорбции при переменном давлении (H)