Изобретение относится к области металлургии, в частности к производству безуглеродистого железа из шихты, содержащей кроме оксида железа и оксид кремния.

Безуглеродистое железо, как известно, обладает многими положительными свойствами. В Индии имеется железный столб, много веков он стоит и не ржавеет. Объясняют это, в первую очередь, тем, что столб выполнен из чистейшего железа. Безуглеродистое железо хорошо сваривается, хорошо обрабатывается методами пластической деформации. При сплавлении безуглеродистого железа с чистым хромом исключается появление в нержавеющей металлопродукции межкристаллитной коррозии (МКК) - главного "врага" нержавеющей продукции. При отсутствии в железе углерода или при очень его малом содержании (менее 0,03%) не требуется проводить стабилизацию стали за счет ввода до 1% дорогих стабилизирующих элементов, например Ti, Nb, V. Если безуглеродистое железо сплавить с 12% хрома и при этом не допускать появления в сплаве углерода больше 0,01%, то из такого сплава можно получать нержавеющую металлопродукцию, свойства которой не хуже никельсодержащей нержавеющей стали 04Х18Н10 [1].

Перерабатываемые на сталь железные руды часто не содержат в своем составе углерода. Сера и фосфор в таких рудах также имеются в небольших количествах. Углерод, сера и фосфор появляются в железе из кокса и агломерата в процессе доменной плавки, при которой получают чугун. Переработка чугуна в углеродистую и низкоуглеродистую стали требует больших затрат труда и при этом используется большое количество различного дорогого технологического оборудования.

Известны бездоменные жидкофазные методы переработки железосодержащей шихты, например метод "Ромелт" [2], который не требует применения кокса и агломерата, и это положительный фактор. По указанному методу получают чугун и от вводимого угля на восстановление железа из оксидов в меньшей степени, но все же железо загрязняется серой и фосфором и оно насыщается углеродом. Из такого чугуна также нелегко получить низкоуглеродистое железо.

Из уровня техники известен принятый нами за ближайший аналог технологический процесс жидкофазного восстановления оксидов металлов, включающий образование в плавильной камере плавильного агрегата жидкой металлической подложки и приведение ее во вращение с образованием лунки параболической формы, плавку порции шихты на металлической подложке и образование первичного шлакового расплава, восстановление железа из шлакового расплава восстановителем, сплавление его с металлической подложкой, слив восстановленного из шихты железа и слив образованного вторичного шлака [3]. В ряде публикаций этот процесс назван "Плавка с вращением и жидкофазным восстановлением" (ПВЖФВ).

В качестве металлической фазы в ближайшем аналоге применяется чугун, а в качестве восстановителя - углерод, который на восстановление железа из оксидов поступает из чугуна.

Следует отметить следующие недостатки известной технологии (способа), описанной в ближайшем аналоге. Восстановление оксидов из шлаковой фазы осуществляется углеродом, которое, как хорошо известно, проходит при большой затрате тепла и выделении большого количества газа, уносящего значительное количество физического и химического тепла. Так как техпроцесс осуществляется с выделением большого количества газа, то к агрегату для осуществления способа должно присоединяться громоздкое газоотводящее и пылеулавливающее технологическое оборудование. Углерод на восстановление железа из оксидов поступает из чугуна, и если желательно обеднение его по углероду (для получения стали), то оно должно сопровождаться повышением температуры металлического расплава, что приводит к тому, что нельзя применить плавильный агрегат [4], который рекомендуется использовать в ближайшем аналоге (в агрегате для нагрева металлической фазы используется сдвоенная отъемная канальная индукционная единица (СОКИЕ), футеровка которой при температуре расплавленной стали работает ненадежно).

Агрегат [4] может работать в условиях герметизации плавильной камеры, что позволяет создавать в камере вакуум, при котором, как известно, можно довести содержание углерода в железе до сверхнизкого, но тогда значительно увеличится цикл плавки порции шихты и резко снизится производительность плавильного агрегата, а также снизится срок службы футеровки СОКИЕ. Работа плавильного агрегата становится нерентабельной.

Новизна предлагаемого способа заключается в том, что первую порцию шихты расплавляют на подложке из безуглеродистого железа и получают первичный шлак, из первичного шлака алюминием восстанавливают железо и кремний, получают ферросилиций и вторичный шлак, после чего вторичный шлак, пополненный оксидом алюминия, сливают, на полученный ферросилиций подают и расплавляют в первичный шлак следующую порцию шихты, в которой оксидов железа содержится соответственно количеству кремния в ферросилиции, кремнием из следующего первичного шлака восстанавливают железо из его оксидов, пополняя первичный шлак оксидом кремния и освобождая его от оксидов железа, безуглеродистое железо, восстановленное из порций шихты, сливают из плавильного агрегата, кремний из оксида, который пополнил первичный шлак, восстанавливают алюминием и сплавляют с подложкой, пополненный оксидом алюминия, вторичный шлак сливают, повторяют операции по переработке следующих порций шихты.

При образовании ферросилиция во вторичный шлак рекомендуется вводить расчетную порцию оксида кальция или плавикового шпата.

При первом сливе из плавильного агрегата удаляется железо, которое было восстановлено алюминием из первой порции шихты и кремнием из второй порции шихты. Из следующих порций шихты сливают железо, которое восстанавливают из оксидов железа только кремнием.

Сравнительно чистое безуглеродистое железо рекомендуется производить из шихты, содержащей оксиды железа и кремния, это вызвано тем, что при осуществлении способа необходимо из шлака алюминием восстанавливать кремний и вводить его в подложку из железа, образовывая ферросилиций. Далее кремний ферросилиция снова уйдет в шлаковую фазу, восстановив железо из очередной порции шихты. Кремний практически становится оборотным. А если это так, то можно было бы один раз вместе с первой порцией шихты ввести порцию ферросилиция и больше не думать о том, что надо еще расходовать ферросилиций. В составе каждой следующей порции шихты тогда не обязательно иметь оксид кремния. Однако нет гарантии того, что процесс переработки порций шихты будут происходить идеально. Часть кремния в допустимом количестве может быть в сливаемом железе, и тогда будет не хватать кремния, который должен восстанавливаться из шлака алюминием для следующей порции шихты. Отсюда следует, что в переплавляемой шихте всегда надо иметь оксид кремния.

Способ рекомендуется в первую очередь для переработки титаномагнетитовых песков Халактырского месторождения Камчатки, где создается мини-металлургическое предприятие, и для переработки измельченной титаномагнетитовой руды Качканарского месторождения в Свердловской области. Химический состав песков и руды примерно одинаков. В них на, примерно, 200 кг оксидов железа приходится примерно 400 кг оксида кремния.

По способу переработка шихты ведется на вращающейся подложке в лунке параболической формы, при этом для восстановления железа из оксидов создаются благоприятные условия за счет следующего:

- железо из оксидов восстанавливается кремнием, практически оно раскисляется кремнием, а кремний наряду с алюминием в металлургии считают одним из самых эффективных раскислителей;

- при осуществлении способа имеет место гетерогенный характер восстановительных и окислительных реакций, когда жидкий металл взаимодействует с жидким шлаком на границе двух фаз. Взаимодействие происходит быстрее, если наряду с молекулярной диффузией, проходящей за счет теплового движения отдельных молекул, будет происходить конвекционная диффузия, которую можно создавать искусственно. Вращение подложки, при которой в расплаве возникают центробежные силы, ускоряет конвективную диффузию и она происходит со значительно более высокими скоростями по сравнению с молекулярной диффузией;

- на ускорение гетерогенного процесса, идущего в любом режиме, влияет увеличение реакционной поверхности и возможность управлять температурой расплавов. То и другое имеет место при реализации предлагаемого способа. Для реализации способа применим разработанный многофункциональный плавильный агрегат (МПА) [5]. Имеющиеся в МПА тигельная индукционная часть и МГД-устройство могут обеспечить соответственно необходимый нагрев металла и шлака, а также создавать вращение металла и шлака, позволяющее организовать лунку параболической формы, площадь реакционной поверхности в которой может быть в 1,5-2,0 раза больше площади пода плавильной камеры агрегата.

При проведении операции образования ферросилиция во вторичный шлак, если потребуется, рекомендуется вводить расчетную порцию оксида кальция или плавикового шпата, что позволяет, во-первых, не повышать температуру плавления вторичного шлака в связи с повышением в шлаке оксида алюминия, а, во-вторых, не увеличивать вязкость вторичного шлака, что немаловажно при сливе вторичного шлака из плавильного агрегата. Часто оксид кальция вводят с целью уменьшения разъедающего действия кислого шлака на футеровку плавильного агрегата. Кислый шлак, как известно, имеет место тогда, когда отношение CaO/SiO2 меньше единицы. Если содержание в шлаке кремнезема (SiO2) будет большим (пример - титаномагнетитовый песок Камчатки), то надо добавлять в шлак значительное количество СаО. Однако в случае применения для осуществления способа МПА допускается иметь в шлаке большое количество SiO2 и не опасаться разъедающего действия кислого шлака на футеровку, т.к. при работе МПА расплав шлака размещается в лунке параболической формы и не выходит в соприкосновение с футерованной стенкой плавильной камеры МПА.

В начале осуществления способа из плавильного агрегата сливают безуглеродистое железо, полученное из двух порций шихты. Из первой порции шихты железо было восстановлено алюминием, а из второй - кремнием, который был восстановлен из первой порции шихты алюминием одновременно с восстановлением железа. В третьей и последующих порциях шихты железо из оксидов восстанавливается только кремнием. Это позволяет каждый раз в нужном количестве вводить в процесс чистый кремний из перерабатываемой порции шихты.

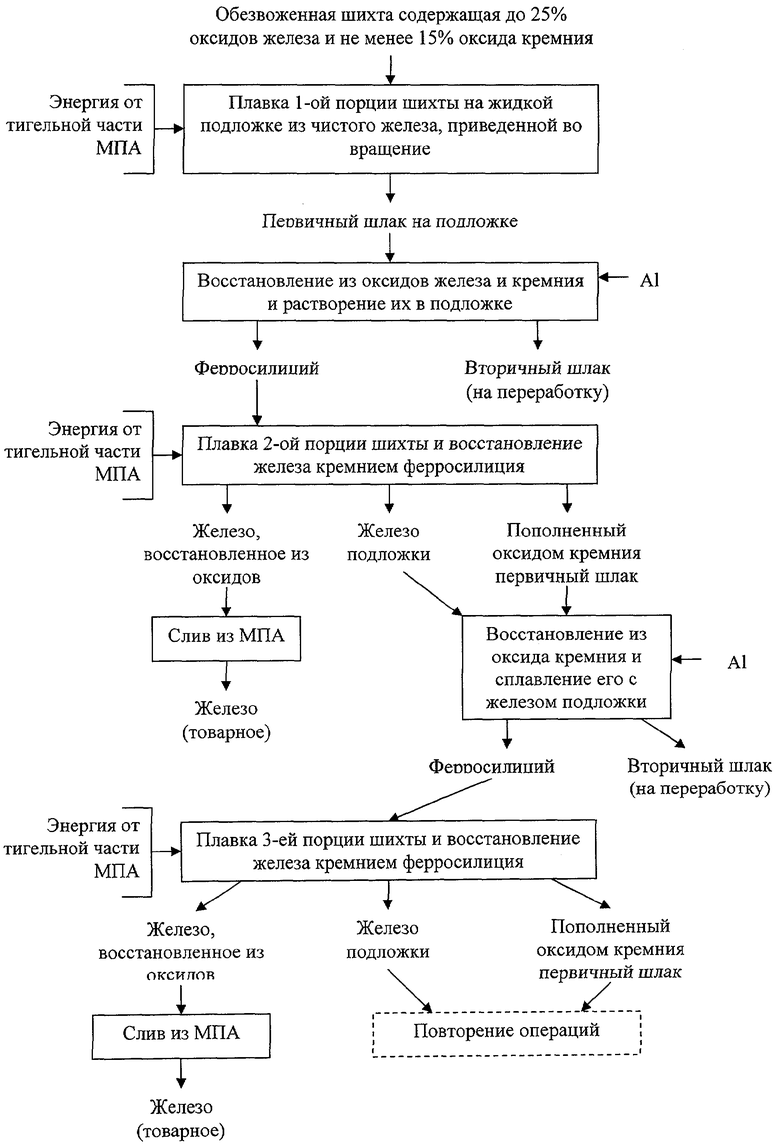

На чертеже представлена технологическая схема переработки шихты по предлагаемому способу. В соответствии с указанной схемой приводим пример реализации способа в условиях мини-металлургического предприятия (ММП), создаваемого в г. Петропавловск-Камчатский. На (ММП) планируется перерабатывать титаномагнетитовые пески Халактырского месторождения. В каждой тонне этих песков чистого железа в среднем содержится 154 кг, что подтверждено химическим анализом, проведенным в Германии на фирме "Спектро".

Переработку песков рекомендуется осуществлять на МПА порциями в 10 тонн каждая.

Указанная порция должна расплавляться на вращающейся подложке из жидкого безуглеродистого железа. Массу подложки примем 3 тонны. Можно предполагать, что при восстановлении железа из оксидов 150 кг перейдет в подложку, а 4 кг останется в шлаке. Если массу подложки при сливе очередной порции безуглеродистого железа оставлять в 3 тонны, то железа каждый раз надо будет сливать 1,5 тонны. Шлака будет сливаться порядка 9,5 тонны. Если потребуется добавка в шихту оксида алюминия или плавикового шпата, то шлака будут сливаться больше. Алюминия на восстановление железа из оксидов (через кремний) будет расходоваться порядка 500 кг.

К МПА может подводиться активная мощность порядка 6-7 МВт. С учетом тепла, которое будет выделяться при экзотермических реакциях восстановления железа из оксидов кремнием и восстановления кремния из оксида алюминием, расход электроэнергии на тонну песка при его переработке составит порядка 600-700 кВт. Таким образом, порция песка в 10 тонн может быть переработана в течение не более одного часа и при этом в течение часа будут производиться 1,5 тонны безуглеродистого железа.

Если принять время плавки песков в течение года 6000 час (из 8760 в году), то годовая производительность плавильного агрегата будет 9000 тонн безуглеродистого железа. Будет получено также порядка 57000 тонн вторичного шлака.

В течение 2760 часов в году плавки в МПА не будет. В это время будет проводиться работа, связанная с операциями слива железа и шлака, заделки сливных леток, ремонтом футеровки, текущими плановыми ремонтами и т.д.

Следует заметить, что во вторичном шлаке содержание оксида алюминия увеличится более чем в 2 раза по сравнению с его содержанием в песке. После добавки к такому шлаку расчетной порции оксида кальция он становится по химсоставу близким к химсоставу минеральной теплоизоляционной ваты и тогда его рационально не отправлять в отвал, а направлять в переработку на минеральное теплоизоляционное волокно.

Из оксида магния, которого во вторичном шлаке более 12%, по известной технологии в МПА в паровую фазу можно извлечь магний, который затем за пределами МПА может быть сконденсирован или в металлическую фазу, или снова окислен и переведен в ценный для огнеупорного производства продукт - периклаз.

Освобожденный от оксида магния вторичный шлак становится пригодным для получения из него Al-Si сплава по запатентованной технологии [6].

Если переработку вторичного шлака продолжить до получения магния, переклаза, минеральной шлаковой ваты и Al-Si сплава, то в конечном итоге экономический эффект на производстве будет положительным, несмотря на то что потребуются затраты на дополнительное технологическое оборудование.

Если вторичный шлак не перерабатывать, то реализация полученного безуглеродистого железа не даст положительного экономического эффекта, хотя безуглеродистое железо значительно дороже простой углеродистой стали.

Значительный экономический эффект получится, если сразу после плавки песка безуглеродистое железо сплавить с металлическим хромом, причем хрома надо добавить в железо столько, чтобы получить сплав железа с хромом, в котором хрома будет не менее 12%. Из такого сплава может быть получена нержавеющая листовая или трубная металлопродукция, по своим свойствам не уступающая металлопродукции из сплава 04Х18Н10Т. Листовая и трубная металлопродукция из указанного сплава согласно источника информации [7] продается от 2000 до 6000 долл. за тонну (в зависимости от характера обработки продукции).

В МПА полученное железо или сплав может сливаться в ковш и далее направляться на разливку, например в изложницы. Однако если к МПА подсоединить специальное разработанное устройств, то в МПА можно получать полые заготовки, пригодные для изготовления трубной металлопродукции. Полые заготовки для производства труб всегда пользовались спросом, и они могут быть предметом экспорта, но выгодней такие заготовки сразу превращать в товарную трубную продукцию на рядом размещаемом соответствующем оборудовании.

Окупаемость комплекса по производству безуглеродистого железа и далее нержавеющих труб окупается за время не более 2-х лет. После этого предприятие может иметь прибыль не менее 300 долл. на каждой тонне перерабатываемого песка. Если в год на МПА будет перерабатываться 60000 тонн песка, то прибыль может составить до 18 млн долл.

Технический результат от применения предлагаемого способа заключается в сокращении расхода энергии на выработку железа из оксидов железа в титаномагнетитовом песке, поскольку железо восстанавливается из оксида металлическим восстановителем. При этом реакции идут не с поглощением тепла, как это имеет место, когда оксиды железа восстанавливаются углеродом, а с выделением тепла, т.к. реакции носят экзотермический характер.

Поскольку в перерабатываемой шихте практически нет углерода и, как показывает анализ химсостава, в песке очень мало серы и фосфора, железо получается чистым по углероду, сере и фосфору. Такое безуглеродистое железо может быть использовано для производства безникелевой нержавеющей продукции, свойства которой не хуже свойств дорогой нержавеющей продукции, содержащей, как правило, не менее 10% дорогостоящего никеля.

По сравнению с существующей практикой многоэтапного передела добываемой руды в многочисленных и дорогостоящих агрегатах до малоуглеродистой стали, далее пригодной для производства нержавеющей металлопродукции, предлагаемое техническое решение позволяет сразу из руды, если это руда, например, Качканарского месторождения или пески Халактырского месторождения Камчатки, только в одном плавильном агрегате производить безуглеродистое железо, пригодное для получения из него нержавеющей металлопродукции. Сопоставимые капитальные затраты при реализации предлагаемого способа, ориентированного на получение нержавеющей металлопродукции, снижаются в несколько раз.

Техпроцесс в МПА осуществляется без или почти без выделения газа из расплава, что позволяет значительно снизить затраты на газоотводящее и газоочищающее оборудование.

Источники информации

1. Новинка российского рынка. Нержавеющая труба из сплава 01Х12Т. // Журнал "Национальная металлургия", 2003, №4. С.85.

2. Романец В.А. "РОМЕЛТ" - полностью жидкофазный процесс получения металла. // Изв. вузов. Черная металлургия, 1999, №11. С.16-23.

3. Патент Российской Федерации №2165461. Способ производства чугуна и шлака. / Коршунов Е.А., Смирнов Л.А., Буркин С.П., Тарасов А.Г., Логинов Ю.Н., Сарапулов Ф.Н. МКИ С 21 В 11/00, заявл. 27.05.99, опубл. 20.04.2001, бюллетень №11.

4. Патент Российской Федерации №2172456. Агрегат для внепечной обработки металлического и шлакового расплавов. / Коршунов Е.А., Лисиенко В.Г., Сарапулов Ф.Н., Буркин С.П., Кащеев И.Д., Арагилян О.А., Логинов Ю.Н. МКИ С 21 В 11/00, заявл. 23.12.1999, опубл. 20.08.2001, бюллетень №23.

5. Патент Российской Федерации №2207476. Плавильный агрегат. / Коршунов Е.А., Сарапулов Ф.Н., Буркин С.П., Тарасов А.Г., Арагилян О.А., Третьяков В.С МКИ С 21 В 11/00. заявл. 14.05.2001, опубл. 23.06.2003, бюллетень №8.

6. Патент Российской Федерации №2148670. Способ производства Al-Si сплава. / Коршунов Е.А., Третьяков B.C. МКИ С 21 В 11/00. заявл. 24.03.1999.

7. Журнал "Уральский рынок металлов. Приложение к журналу "Спрос и предложение". №9, 2004. Трубы нержавеющие - С.30-36, лист нержавеющий - С.44-47, круг нержавеющий - С.65-69.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА СПЛАВА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ШИХТЫ | 2004 |

|

RU2276198C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ИЗ РУДЫ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА, ТИТАНА И ВАНАДИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2350670C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ, СОДЕРЖАЩИХ ОКСИД ТИТАНА | 2005 |

|

RU2295582C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2003 |

|

RU2250271C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2002 |

|

RU2228967C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ЛИГАТУР ИЗ КОНВЕРТЕРНОГО ВАНАДИЕВОГО ШЛАКА | 2005 |

|

RU2299921C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| Состав шихты для выплавки безуглеродистого железа | 2019 |

|

RU2721249C1 |

Изобретение относится к области металлургии, в частности к производству безуглеродистого железа из шихты, содержащей оксид железа и оксид кремния. Первую порцию шихты расплавляют на подложке из безуглеродистого железа и получают первичный шлак, из первичного шлака алюминием восстанавливают железо и кремний, получают ферросилиций и вторичный шлак, после чего вторичный шлак, пополненный оксидом алюминия, сливают, на полученный ферросилиций подают и расплавляют в первичный шлак следующую порцию шихты, в которой оксидов железа содержится соответственно количеству кремния в ферросилиции, кремнием из следующего первичного шлака восстанавливают железо из его оксидов, пополняя первичный шлак оксидом кремния и освобождая его от оксидов железа, безуглеродистое железо, восстановленное из порций шихты, сливают из плавильного агрегата, кремний из оксида, который пополнил первичный шлак, восстанавливают алюминием и сплавляют с подложкой, пополненный оксидом алюминия, вторичный шлак сливают, повторяют операции по переработке следующих порций шихты. В результате в одном плавильном агрегате получают безуглеродистое железо для производства безникелевой нержавеющей продукции, при этом процесс осуществляют почти без выделения газа из расплава, что позволяет значительно снизить затраты на газоотводящее и газоочищающее оборудование. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА И ШЛАКА | 1999 |

|

RU2165461C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| Экономайзер | 0 |

|

SU94A1 |

| ШЛЯМЛЕВ А | |||

| Нержавеющие стали с низким содержанием углерода | |||

| "Национальная металлургия", №6, 2003, с.73-75. | |||

Авторы

Даты

2006-11-10—Публикация

2005-02-14—Подача