Изобретение относится к цветной металлургии, а именно к производству алюминиево-кремниевого (Al-Si) сплава из руд, содержащих оксиды Al и Si.

Известен наиболее распространенный в настоящее время способ производства Al-Si сплава, например силумина, при котором алюминий и кремний производят по отдельности, а затем сплавляют в необходимой пропорции. Алюминий в основном производят методом электролиза криолитоглиноземного расплава [1, стр. 15] , а глинозем - из бокситовых руд методом Байера [1, стр. 14]. Кремний производят в мощных рудотермических электропечах из кварцитов [2, стр. 110-114].

В рудотермических электропечах можно сразу производить Al-Si сплав из руд, содержащих оксиды алюминия и кремния и, в частности, из кианитовых руд [2, стр. 114-115].

Во Всесоюзном алюминиево-магниевом институте (ВАМИ) совместно с Днепровским алюминиевым заводом (ДАЗ) выполнен ряд работ по получению Al-Si сплава в агрегатах, снабженных плазменной техникой [3, стр. 104-105].

Применение высокотемпературных дуг плазмотронов позволило повысить извлечение алюминия и кремния в сплав и немного снизить расход энергии по сравнению с извлечением и расходом энергии в рудотермической электропечи. Однако расход электроэнергии остается еще высоким, а выход годного продукта еще низок.

Принимаемый за прототип способ производства Al-Si сплава в рудотермических электропечах включает подачу в плавильный агрегат шихты, содержащей оксиды алюминия и кремния, восстановитель и энергию, достаточную для расплавления шихты и восстановления оксидов до металла, образование Al-Si сплава, удаление сплава из плавильного агрегата.

Энергию для расплавления шихты и доведения расплава до необходимой температуры, а также для восстановления металлов из оксидов создают чаще всего за счет трех дуг, возникающих между электродами и расплавом. (Имеются рудотермические электропечи с одним, двумя и шестью электродами).

Недостатком электротермического способа производства Al-Si сплава является то, что в рудотермической электропечи имеют место зоны, в которых невозможно создать условия для полной переработки вводимой шихты, отсюда снижается выход годного продукта. Имеет место также большой расход электроэнергии на 1 т выплавляемого сплава.

Целью изобретения является экономия энергозатрат на производство Al-Si сплава, снижение эксплуатационных затрат и возможность значительного снижения капитальных затрат на оборудование для производства сплава, причем особенно снижаются капитальные затраты, если сопоставить производство кианитового концентрата, из которого получаются Al-Si сплав, и производство глинозема, из которого далее получают алюминий.

Следует заметить, что из Al-Si сплава можно производить и алюминий, причем дополнительные затраты на производство Al с лихвой окупаются тем, что при этом производится еще и товарный кремний.

Цель достигается тем, что энергию на расплавление шихты создают, добавляя в шихту ранее произведенный Al-Si сплав и сжигая его кислородом, причем оксидосодержащую шихту подают в период сжигания Al-Si сплава, а восстановление оксидов до металла осуществляют после завершения операций по расплаву оксидосодержащей шихты.

В качестве расплавляемой оксидосодержащей шихты в плавильный агрегат рекомендуется вводить концентрат кианита.

Ранее произведенный Al-Si сплав рекомендуется добавлять в шихту в жидком виде.

При сжигании сплава кислород целесообразно вводить под ранее произведенный жидкий Al-Si сплав.

Подачу концентрата кианита в период сжигания Al-Si сплава рекомендуется первоначально размещать на поверхности жидкого Al-Si сплава.

Восстановитель необходимо подавать в таком количестве, чтобы его хватило и на восстановление вновь образуемых оксидов алюминия и кремния.

Рекомендация добавлять в шихту ранее произведенный Al-Si сплав, а затем его сжигать кислородом равносильна тому, что к имеющимся в шихте оксидам добавляются дополнительные оксиды (в жидком виде) и далее становится необходимым восстанавливать как оксиды основной шихты, так и оксиды, полученные в результате ввода дополнительной части шихты в виде Al-Si сплава.

Дополнительные затраты на окисление Al-Si сплава сравнительно незначительны, т.к. расходуется кислород, стоимость которого в общей стоимости производства Al-Si сплава незначительна (не более 5%). На восстановление добавочного оксидного расплава затраты несколько увеличиваются, но снижаются затраты, которые расходуются на нагрев вводимой оксидосодержащей шихты, увеличивается выход годного, т.к. процесс практически может быть бесшлаковым (или с незначительным количеством шлака), создаются более благоприятные условия в отношении улавливания и возврата летучих окислов алюминия и кремния, если они будут образовываться.

Разделение плавильной и восстановительной операции позволяет полезно концентрировать энергию на проведение каждой операции, т.е. быстро, например, расплавлять шихту, а затем быстро (с использованием плазменной техники) осуществлять восстановительную операцию. Это позволяет иметь на агрегате сравнительно большую производительность, меньшие относительные потери тепла в окружающую среду через футеровку и гарниссаж и иметь большую концентрацию в отходящих газах физического и химического тепла, которое может успешно утилизироваться. При быстром восстановлении оксидов Al и Si, как известно, будут образовываться не карбид алюминия (Al4C3), а Al и не карбид кремния (SiC), a Si.

Как при электролизе глинозема, так и при плавке шихты в рудотермических электропечах трудно утилизировать энергию, которая содержится в отходящих газах. В предлагаемом способе быстрая операция по сжиганию Al-Si сплава кислородом не сопровождается выделением газа, а на втором этапе, когда надо будет восстанавливать алюминий и кремний из окислов, в расплав, с целью ускорения операции восстановления, восстановитель подается с допустимым избытком и соответствующей температурой. При этом образуются высокотемпературные газы, в которых будет иметь место значительная концентрация окиси углерода и водорода (CO, H2). Появляется возможность создать плазменный энергометаллургический комплекс, состоящий из металлургического блока (плавильные агрегаты) и энергетического блока, в котором не использованная энергия первичного энергоносителя, выполнившего функцию восстановителя, может быть полезно реализована для многих целей (подогрев шихты, отопление, производство пара и т. д. ). Такие комплексы в мировой металлургической практике приобретают все большее значение, т.к. существенно улучшают экономические показатели.

Поскольку при сжигании кислородом Al-Si сплава образуются оксиды Al и Si (Al2O3 и SiO2), то в качестве основной шихты целесообразно использовать концентрат кианита, получаемый из кианитовой руды. Концентрат кианита содержит в основном два окисла: Al2O3 и SiO2, причем в такой пропорции (~70% Al2O3 и 30% SiO2), которая наиболее подходит при совместном восстановлении Al2O3 и SiO2. Совместное восстановление Al2O3 и SiO2 позволяет избежать, как известно, нежелательного образования карбида алюминия (Al4C3).

Из практики термической сварки известно, например, что при сжигании алюминия в смеси с порошком железа достигается температура порядка 2500 - 3000oC. При сжигании алюминия и кремния также возможно достижение указанной выше температуры и ее будет достаточно, чтобы расплавить подаваемый на переплав кианит и нагреть расплав до температуры, при которой становится возможным восстановление алюминия и кремния из их окислов, например, до температуры 2100oC.

Стандартный тепловой эффект реакции окисления Al и Si практически одинаков и равняется 8,6 кВт•ч на 1 кг сжигаемых алюминия и кремния.

Согласно расчетам, чтобы расплавить и нагреть 3 т кианита до 2100oC, необходимо (с учетом потерь тепла через гарниссаж и футеровку в плавильном агрегате) затратить 2750000 ккал тепла или 3200 кВт•ч. Чтобы получить на плавку 3200 кВт•ч химической энергии, надо сжечь следующее количество Al-Si сплава: 3200:8,6=372 кг. Примем 400 кг.

На сжигание 1 кг Al-Si сплава необходимо примерно 1 кг кислорода. На 400 кг, следовательно, надо 400 кг кислорода.

После окисления 400 кг Al-Si сплава к 3000 кг кианита добавляется еще 800 кг и его станет 3800 кг. После восстановления такой массы кианита будет примерно 1900 кг Al-Si сплава, из которого 1500 кг подлежит удалению из плавильного агрегата, а 400 кг должно остаться, причем в жидком виде, чтобы его можно было сжечь и при этом расплавить и нагреть до температуры не менее 2100oC следующую порцию кианитового концентрата массой 3000 кг.

Кислород для сжигания жидкой части добавляемой шихты, состоящей из алюминия и кремния, можно подавать через фурму сверху, но при этом значительная часть энергии будет излучаться с поверхности Al-Si расплава. Целесообразно кислород через фурму подавать под жидкий металлический расплав, чтобы одна часть энергии при сжигании передавалась непосредственно кианитовому расплаву и чтобы можно было рационально использовать вторую часть энергии, которая будет стремиться пройти к поверхности через металлический расплав, нагревая его, и, поскольку в это время на поверхность металлического расплава рекомендуется вводить очередную порцию холодного (или подогретого) кианитового концентрата, нагревать и подаваемый концентрат.

Объемный удельный вес твердого сухого кианитового концентрата меньше удельного веса расплавленного кианитового концентрата и меньше удельного веса жидкого Al-Si сплава. Следовательно, он будет размещаться на поверхности этого сплава и активно нагреваться вплоть до расплавления. Но если концентрат расплавится и еще останется неокисленный (не сожженный) Al-Si сплав, то расплавленный кианитовый концентрат, получивший больший удельный вес, чем металлический расплав из алюминия и кремния, опустится и соединится с ранее расплавленным кианитом, который всегда должен быть на поду плавильного агрегата, причем непосредственно на поду агрегата и на части стенок агрегата должен быть гарнисаж из кианита.

Реакция сжигания алюминия и кремния не дает газовой фазы, продукт сжигания - шлаковый расплав, соответствующий по химическому составу кианиту. Поскольку удельный вес шлакового расплава больше удельного веса сжигаемого Al-Si расплава, продукт сжигания не может подниматься на поверхность металлического расплава и создавать неблагоприятные условия для вводимой на поверхность очередной порции кианитового концентрата. Для сжигания кремния и алюминия вводится кислород (газ), но при введении кислорода двухфазной системы газ-металл не создается, т.к. при наличии расплавленных алюминия или кремния кислород практически мгновенно соединяется с алюминием и кремнием, образуя расплав двух окислов, близких по составу к составу кианита.

Последующую операцию по восстановлению оксидов алюминия и кремния до металлов рекомендуется выполнять так, чтобы в результате этой операции образовывался только газ, который легко удаляется из расплава. Такими восстановителями, например, могут быть или конвертированный природный газ, или водяной генераторный газ. После конверсии природный газ состоит в основном из окиси углерода (CO) и водорода (H2), а CO и H2 являются хорошими восстановителями. В случае отсутствия природного газа на предприятии целесообразно иметь газогенератор, в котором из многих видов твердого топлива (каменный уголь, антрацит, торф и др.) можно получить газообразное топливо, и в частности, водяной газ, состоящий в основном из CO и H2, т.е. из тех составляющих, которые являются хорошими восстановителями. [Действительный состав водяного генераторного газа колеблется в пределах, %: CO 37-38; H2 48-50; CO2 6 -6,5; CH4 0,4 - 0,6; O2 0,3 - 0,5; N2 5,5 - 6,5].

Восстановление SiO2 газообразным восстановителем не встречает трудностей. Восстановление Al2O3 газообразным восстановителем затруднено, однако, проведенные ВАМИ исследования [3, 4], касающиеся восстановления шлаков силюминового производства, говорят о возможности восстановления оксидов алюминия метано-воздушными смесями, которые желательно нагревать в плазмотроне, причем создавать такие условия, чтобы в части метана выделялся сажестый углерод при его пиролизе. Для восстановления алюминия и кремния из его кианитового расплава возможно введение и твердого восстановителя, но при этом в плавильном агрегате будет образовываться небольшое количество шлака, который периодически придется удалять за счет дополнительной операции.

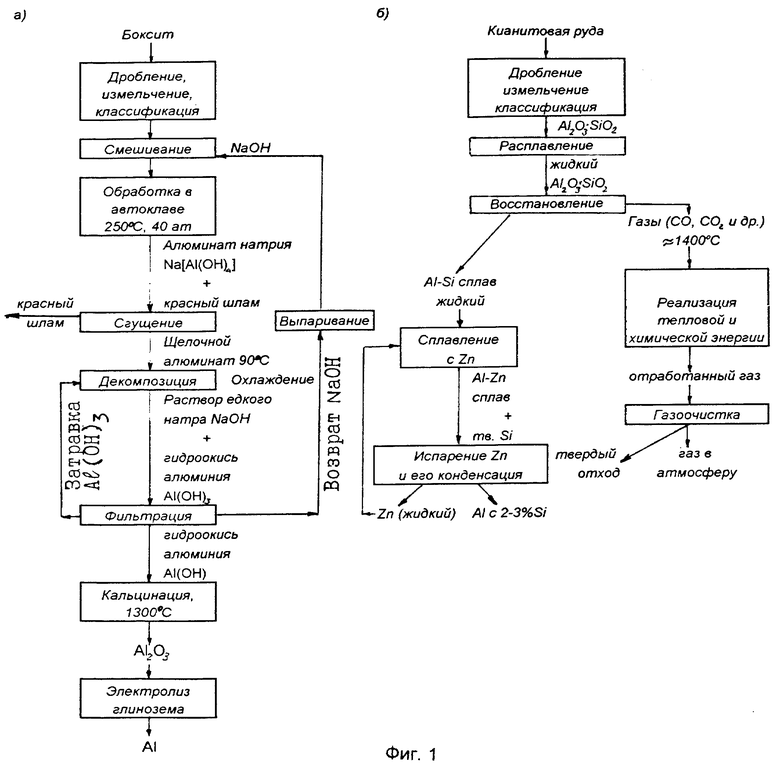

На фиг. 1 представлены сопоставляемые технологические схемы производства алюминия по широко известному способу (фиг. 1 а) и по способу, в котором реализуется предлагаемое решение (фиг. 1 б); на фиг. 2 даются сопоставляемые схемы расходов материалов и энергий при производстве алюминия по известному способу (фиг. 2 а) и по способу, который предлагается (фиг. 2 б).

Поскольку производство Al-Si сплава в рудотермических электропечах еще не нашло широкого распространения, предлагаемому способу противопоставляется технологическая схема производства Al и схема расходов материалов и энергозатрат на производство Al, в которых реализуются известный способ производства глинозема методом Байера и известный электролиз криолитоглиноземного расплава для получения Al.

Как видно из фиг. 1, по известному способу получают Al, а по предлагаемому - Al с 2-3% Si. Применяя известный "магниевый" способ, можно освободиться и от 2-3% Si. Но сплавы Al с Si, в которых Si до 2-3% находят применение во многих алюминиевых сплавах с высокими показателями механических свойств, например, в сплавах АК-4 oC АК-8, и для таких сплавов, наоборот, к чистому Al необходимо вводить добавки Si, Mg и др. Есть и такие высокопрочные сплавы, в которых, например, Si до 20-30% и 3-7% или Ni, или Cr, или Fe. С учетом сказанного выше, в схеме на фиг. 1 б конечным продуктом принят Al с добавкой по Si в пределах 2-3%, который получают при переработке Al-Si сплава по так называемому "цинковому" способу.

Из фиг. 1 можно видеть, что при реализациях известного и предлагаемого способов вначале имеют место одинаковые операции, касающиеся дробления руды, измельчения и классификации, причем капитальные затраты на оборудование для осуществления этих операций если и отличаются, то незначительно. По предлагаемому способу на операции "классификация" заканчивается производство кианита и далее он передается на плавку, чтобы получить металл - сплав Al с Si. Чтобы начать производство металла - Al по известному способу, после операции "классификация" надо осуществлять операции по обжигу известняка, смешиванию, автоклавированию, сгущению, декомпозиции, фильтрации и кальцинации, которые проводятся в специальных отделениях глиноземного цеха. Затраты на сооружение этих отделений в несколько раз (по ориентировочному расчету, не менее чем в пять раз) превышают затраты, которые необходимо будет произвести, если полученный Al-Si сплав надо будет перерабатывать до получения товарного алюминия и товарного кремния (см. на фиг. 1 сопоставляемые технологические схемы). Капитальные затраты на сооружение производственного здания и на оборудование электролизного цеха для производства одинакового количества Al также будут не меньшими по сравнению с капитальными затратами на сооружение цеха с плавильным отделением (для реализации предлагаемого способа) и отделением по переделу Al-Si сплава на алюминий и кремний.

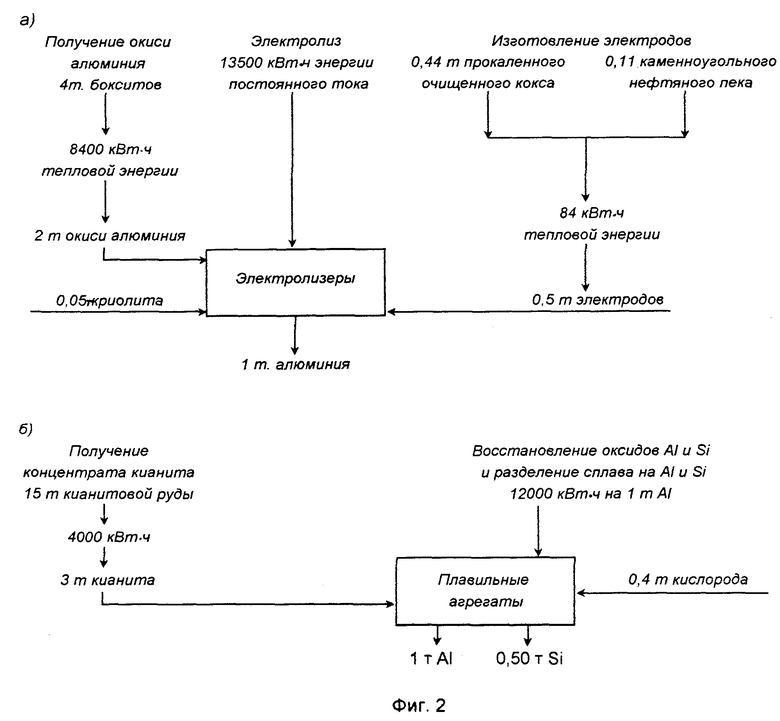

На фиг. 2 представлены расходы материалов и энергии на производство 1 т алюминия по первой схеме и 1 т алюминия и 0,5 т кремния по второй схеме. Анализируя эти схемы, можно сказать, что при реализации второй схемы энергозатраты снижаются почти на 30%. По второй схеме имеет место расход 0,4 т кислорода стоимостью 528 руб. (отпускная цена 1 т кислорода в конце 1998 г. на Екатеринбургском кислородном заводе была 1320 руб. за 1 т кислорода).

Одновременно с производством 1 т алюминия производится 0,5 т кремния. При самостоятельном производстве такого количества кремния расход энергозатрат составит на менее 5 тыс. кВт•ч [2, стр. 112].

Чтобы можно было сравнить энергозатраты по двум сопоставляемым вариантам, на схемах расходов материалов и энергозатрат (см. фиг. 2) указаны энергозатраты только на производство 1 т алюминия, фактически, на восстановление оксидов алюминия и кремния будет затрачено больше энергии, но это увеличение имеет место потому, что по второму варианту производится еще и 0,5 т кремния.

Затраты на восстановление из кианита алюминия приняты с учетом данных, которые опубликованы в трудах ВАМИ [3], где, например, указывается, что на восстановление кианитовых концентратов (с использованием плазменной техники) удельный расход энергозатрат составит от 9 до 23 тыс. кВт•ч на 1 т алюминия. По нашим подсчетам затраты энергии на 1 т алюминия составили 12 тыс. кВт•ч. Эта цифра и приведена во втором варианте схемы. Учитывая особенности предлагаемого способа, а также отмеченные ниже преимущества плавки по способу по сравнению с плавкой в рудотермических электропечах, есть основания утверждать, что фактический расход энергозатрат при реализации предлагаемого способа будет меньшим.

Для реализации предлагаемого способа разработан вариант плавильного агрегата, позволяющий выполнить все необходимые операции по способу. Главной особенностью агрегата является то, что он снабжен устройством, позволяющим с помощью электромагнитного поля с регулируемой пониженной частотой (от 0,5 до 2,0 Гц) в определенные периоды плавки обеспечивать вращение металлического расплава в агрегате и тем самым оказывать положительное влияние в восстановительный период плавки и обеспечивать эффективное удаление Al-Si сплава из агрегата, когда это станет необходимым. (В период удаления металлического расплава из агрегата увеличивается число оборотов расплава относительно цилиндрической плавильной камеры агрегата, металл поднимается по стенке камеры и в установленном количестве сливается через летку. В металлургической практике имеются примеры [5], когда металл в камере приводится во вращение, при этом в металле образуется лунка параболической формы, за счет которой и становится возможным подъем металла).

Технология плавки на этом агрегате заключается в следующем.

Первоначально в плавильную камеру агрегата подают расчетное количество кианитового концентрата, чтобы после его расплавления можно было образовать гарнисаж на поду и стенках плавильной камеры (толщиной 150-200 мм) и чтобы в лунках гарнисажа было образовано определенное постоянное количество жидкого кианитового расплава. Далее в плавильную камеру подается заранее расплавленный Al-Si сплав в таком количестве, чтобы при последующем его сжигании хватило энергии на расплавление и нагрев первоначальной части кианитового концентрата и той постоянной порции шихты, которая будет периодически подаваться в плавильный агрегат, причем не обязательно масса порции шихты должна быть равной 3000 кГ, как это указано в схеме на фиг. 2. Масса периодически подаваемой в плавильный агрегат порции шихты зависит от установленной мощности и габаритов плавильного агрегата.

На фиг. 2 представлен первый пример расхода материалов и энергии из расчета, что из боксита и концентрата кианита будет получено по 1 т Al. По этому примеру в плавильный агрегат для производства 1 т Al и добавочно 0,5 т Si подается порция кианита массой в 3 т. В условиях наиболее приемлемого варианта конструкции плавильного агрегата порция в 3 т кианита слушком большая. Более подходящая масса порции - 0,5 - 1,0 т.

По второму примеру порцию загружаемого в плавильный агрегат кианита примем в 1 т и чтобы получить ту же 1 т Al и 0,5 т Si надо будет, следовательно, осуществить три цикла операции, в каждом из которых будут иметь место операция загрузки 1 т кианита, операция введения в Al-Si расплав ~ 130 кГ кислорода, которым будет сжигаться ~ 130 кГ Al-Si сплава, операция восстановления 1260 кГ расплава кианита конвертированным в плазмотроне природным газом (при необходимости с добавкой твердого углерода), при которой в идеале может быть получено 630 кГ Al-Si сплава, операция удаления из плавильного агрегата 500 кГ Al-Si сплава при максимальном числе оборотов вращающегося электромагнитного поля и операция по снижению числа оборотов вращающегося электромагнитного поля, позволяющая возвратить 130 кГ жидкого Al-Si сплава на поверхность постоянного кианитового расплава. (Массу каждый раз возвращаемого Al-Si сплава можно иметь большей, например, в 2-3 раза, но в операции по окислению масса сжигаемого сплава в этом примере должна быть близкой к 130 кГ).

Подводя итоги, можно сделать следующее заключение.

Предлагаемый способ имеет преимущества как по сравнению с широко распространенными способами производства алюминия и кремния, так и по сравнению с еще не получившим широкое распространение способом производства Al-Si сплава в рудотермических электропечах.

Главные преимущества изобретения:

резко снижаются капитальные затраты;

имеет место экономия в энергозатратах;

поскольку значительно уменьшается количество задалживаемого технологического оборудования, уменьшаются расходы, связанные с обслуживанием технологического оборудования;

создаются благоприятные условия для утилизации тепла в отходящих газах.

Литература

1. Алюминиевые сплавы (свойства, обработка, применение). Справочник. Пер. с немецкого. Под редакцией Дрица М.Е. и Райтбарга Л.X. -М.: Металлургия, 1979, с. 14-16.

2. Барсуков Ю.Н., Варющенков А.М., Водолашский В.Ф. Усовершенствование технологий производства кремния и алюминиево-кремниевых сплавов в печах большой мощности. Сб. трудов ВАМИ "Научные исследования и опыт проектирования металлургии легких сплавов.", 1981, с.110-115.

3. Безукладников А.Б., Останин Ю.Д., Татакин А.Н., Якубовский Е.С. Новые способы получения алюминия. Сб. трудов ВАМИ, "Научные исследования и опыт проектирования металлургии легких сплавов", 1981, с. 104-106.

4. Шинка В.П., Сергеев В.В., Черняховский Л.В. Материальные и тепловые расчеты восстановления шлаков силюминового производства метано-воздушными смесями. Сб. трудов ВАМИ N 102, 1978, с. 81-83.

5. Повх И.П., Капуста А.Б., Чекин Б.В. Магнитная гидродинамика в металлургии. -М.: Металлургия, 1974, с. 194-195.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И ДРУГИХ МЕТАЛЛОВ ИЗ ШИХТЫ, СОДЕРЖАЩЕЙ ОКСИД АЛЮМИНИЯ | 2001 |

|

RU2203970C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2000 |

|

RU2185456C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КИАНИТА | 2012 |

|

RU2487183C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2002 |

|

RU2228967C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА СПЛАВА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ШИХТЫ | 2004 |

|

RU2276198C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО МАРГАНЦА | 2002 |

|

RU2233347C2 |

Изобретение относится к цветной металлургии, а именно к производству алюминиево-кремниевого сплава из руд, содержащих оксиды Аl и Si. Алюминиево-кремниевый (Al-Si) сплав по способу производится из порций концентрата руды, содержащей оксиды Аl и Si, в частности из концентрата кианита, который расплавляют и нагревают до температуры выше 2100°С за счет химической энергии, получаемой при окислении расчетным количеством кислорода того продукта, который производится из концентрата. Последующее восстановление сплава из порций расплава кианита осуществляют углеродоводородным восстановителем, причем восстанавливают Аl и Si как из расплавленной порции кианита, так и из того расплава, который образовался в результате сжигания расчетного количества сплава. Восстановленный из порции кианита жидкий сплав удаляют из плавильного агрегата, а оставшийся жидкий сплав возвращают для следующей операции сжигания. Реализация способа позволяет снизить энергозатраты на производство продукции, уменьшить эксплуатационные расходы и капитальные затраты. Периодически отводимый от плавильного агрегата газ становится пригодным для эффективной утилизации. 5 з. п. ф-лы, 2 ил.

| КАЛУЖСКИЙ Н.А | |||

| и др | |||

| Научные исследования и опыт проектирования в металлургии легких металлов | |||

| - М.: Металлургия, 1981, с.110 - 116 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И КРИОЛИТА | 1983 |

|

SU1176616A1 |

| Способ подготовки шихты для получения алюминиево-кремниевых сплавов карботермическим восстановлением | 1989 |

|

SU1715872A1 |

| Шихта для получения алюминиево-кремниевых сплавов | 1975 |

|

SU550449A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

| FR 7726220 A1, 16.06.1978. | |||

Авторы

Даты

2000-05-10—Публикация

1999-03-24—Подача