Изобретение относится к весоизмерительной технике и предназначено для взвешивания железнодорожного объекта, движущегося по неразрезанному рельсовому пути стандартной длины.

Известны способы взвешивания движущегося железнодорожного объекта (Авт. св. СССР №1566226, МПК 5 G 01 G 19/04, 1990 г., Авт. св. СССР №1735724, МПК 5 G 01 G 19/04, 1992 г.), предусматривающие измерение текущих значений силы, действующей на рельс через колеса взвешиваемого железнодорожного объекта.

Сущность известных способов заключается в том, что выделяют короткий, длиной 0,7-2 метра, отрезок рельсового пути, служащий грузоприемным устройством, путем двух разрезов. С каждой стороны от грузоприемного устройства оставляют воздушные зазоры, под каждый конец отрезанного участка рельса устанавливают весоизмерительный датчик.

Недостатками этих способов являются:

- снижение надежности железнодорожного пути при реализации указанных способов, т.к. имеет место отклонение от стандарта длины рельсов на участке грузоприемного устройства, а согласно требованиям Инструкций по текущему содержанию железнодорожного пути ЦП-774 от 1 июля 2000 г. наличие на станционных и приемосдаточных путях рельсовой вставки длиной 4,5 м и менее делают путь дефектным;

- высокая трудоемкость реализации известных способов, так как необходимо путем разрезов железнодорожного пути выделить на нем короткий участок и постоянно поддерживать необходимую точность сопряжения отрезанного короткого участка железнодорожного пути с прилегающим к нему железнодорожным путем (допуски на отклонение составляет всего несколько мм); высокая трудоемкость монтажных работ; сложность настройки и регулировки;

- низкая точность взвешивания, т. к. в моменты наезда колеса на стык рельсов происходит раскачивание взвешиваемого объекта, что приводит к появлению дополнительных погрешностей;

- ограниченные эксплуатационные возможности способов, так как взвешивание допустимо только на горизонтальных и прямолинейных участках железнодорожного пути и с ограниченной скоростью из-за наличия разрезов рельсов на концах грузоприемного устройства;

- большие материальные расходы: на каждый вырезанный участок одного рельса необходима установка двух весоизмерительных датчиков.

Наиболее близким к заявляемому изобретению и принятым за прототип является способ взвешивания движущегося железнодорожного объекта, описанный в авт. св. СССР №1453179, МПК 5 G 01 G 19/04, 1989 г, предусматривающий измерение текущего значения силы, действующей на рельс через колеса взвешиваемого железнодорожного объекта. Указанный способ для своей реализации также предусматривает разрезание рельсового пути для выделения грузоприемного устройства и имеет следующие недостатки:

- снижение надежности железнодорожного пути при реализации указанного способа, т.к. имеет место отклонение от стандарта длины рельсов на участке грузоприемного устройства, а согласно требованиям Инструкций по текущему содержанию железнодорожного пути ЦП-774 от 1 июля 2000 г. наличие на станционных и приемосдаточных путях рельсовой вставки длинной 4,5 м и менее делают путь дефектным;

- высокая трудоемкость реализации известного способа, так как необходимо путем разрезов железнодорожного пути выделить на нем короткий участок и постоянно поддерживать необходимую точность сопряжения отрезанного короткого участка железнодорожного пути с прилегающим к нему железнодорожным путем (допуски на отклонение составляет всего несколько мм); высокая трудоемкость монтажных работ; сложность настройки и регулировки;

- низкая точность взвешивания, т. к. в моменты наезда колеса на стык рельсов происходит раскачивание взвешиваемого объекта, что приводит к появлению дополнительных погрешностей;

- ограниченные эксплуатационные возможности способа, так как взвешивание допустимо только на горизонтальных и прямолинейных участках железнодорожного пути и с ограниченной скоростью из-за наличия разрезов рельсов на концах грузоприемного устройства;

- большие материальные расходы: на каждый вырезанный участок одного рельса необходима установка двух весоизмерительных датчиков.

Задача изобретения состоит в обеспечении взвешивания движущегося железнодорожного объекта при переезде им точечного участка (а не отрезка) каждого рельса, без разрезания железнодорожного пути.

Технический результат заключается в повышении надежности железнодорожного пути, снижении трудоемкости реализации способа взвешивания, повышении точности взвешивания, расширении эксплуатационных возможностей и уменьшении материальных затрат при реализации предлагаемого способа.

Сущность изобретения заключается в том, что способ взвешивания движущегося железнодорожного объекта предусматривает измерение текущего значения сипы, действующей на рельс через колеса взвешиваемого железнодорожного объекта. Отличительными признаками является то, что взвешивание осуществляют при движении взвешиваемого железнодорожного объекта по неразрезанным рельсам стандартной длины, при этом измеряют текущее значение силы, действующей через колеса взвешиваемого железнодорожного объекта на один точечный участок каждого рельса с установленным на одной вертикали с точечным участком рельса весоизмерительным датчиком, при проезде через точечный участок рельса колес взвешиваемого железнодорожного объекта, фиксируя максимумы значений функции P=f(t), где

Р - измеряемое текущее значение силы,

t - время,

суммируют значения всех зафиксированных максимумов значений функции P=f(t).

Кроме того, измерение текущих значений силы производят начиная с порогового значения, превышающего уровень помех.

Кроме того, фиксацию максимума функции P=f(t) осуществляют путем сравнения значений последующего измерения с предыдущим и в момент, когда значение последующего измерения станет меньше предыдущего, запоминают значение максимума, равного предыдущему измерению, после чего определяют разницу текущего значения функции P=f(t) и запомненного значения максимума, а фиксацию значения максимума функции P=f(t) осуществляют при разнице текущего значения функции P=f(t) и запомненного значения максимума, лежащей в интервале 5-10% от запомненного значения максимума.

Изобретательский уровень предложения заключается в разрешении существующего технического противоречия, когда для обеспечения взвешивания движущегося железнодорожного объекта необходимо было снижать надежность железнодорожного пути, так как на нем должен быть выделен короткий участок, отделенный от остального пути воздушными зазорами. Предлагаемый способ для своей реализации исключает какое-либо конструктивное изменение (разрезы и т.п.) стандартного рабочего рельсового пути, то есть повышает его надежность и одновременно с этим снижает трудоемкость реализации способа взвешивания, повышает точность взвешивания, расширяет эксплуатационные возможности способа и уменьшает материальные затраты.

Сущность предлагаемого способа поясняется чертежами.

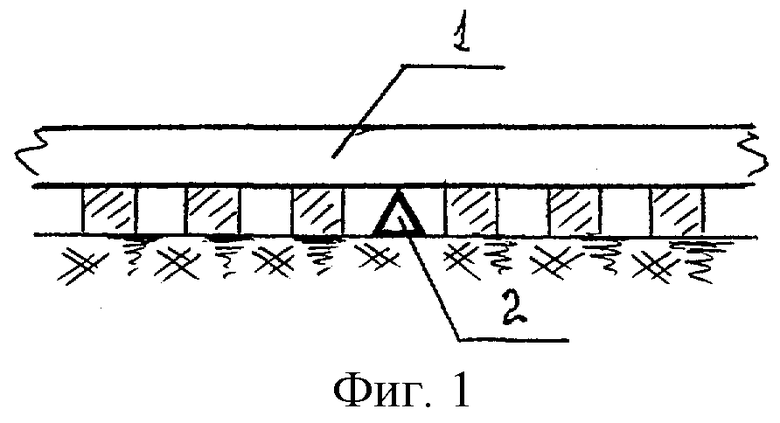

На фиг.1 показано расположение весоизмерительного датчика относительно неразрезанного стандартного рельса.

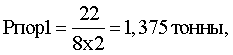

На фиг.2 показана идеальная кривая изменения текущего значения выходного сигнала весоизмерительного датчика, соответствующего силе, действующей через колеса одной тележки движущегося четырехосного вагона, на точечный участок рельса, расположенный на одной вертикали с весоизмерительным датчиком.

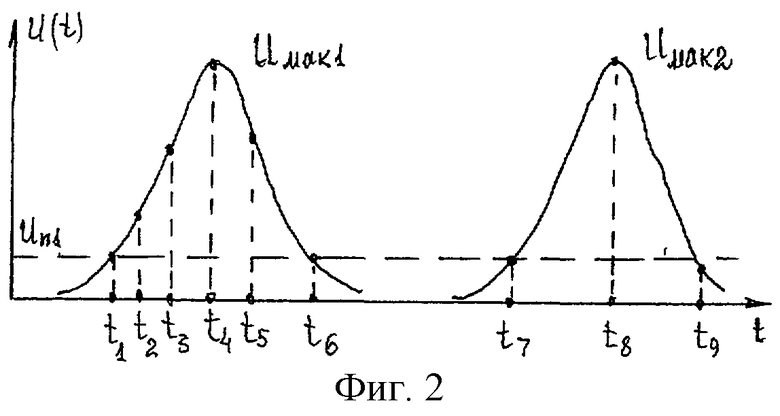

На фиг.3 показана реальная кривая изменения текущего значения выходного сигнала весоизмерительного датчика, соответствующего силе, действующей через колеса одной тележки движущегося четырехосного вагона, на точечный участок рельса, расположенный на одной вертикали с весоизмерительным датчиком.

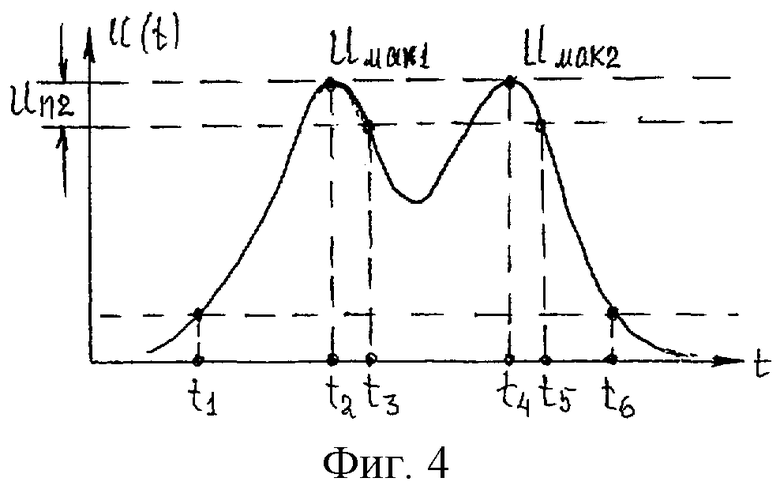

На фиг.4 показана сглаженная реальная кривая изменения текущего значения выходного сигнала весоизмерительного датчика, соответствующего силе, действующей через колеса одной тележки движущегося четырехосного вагона, на точечный участок рельса, расположенный на одной вертикали с весоизмерительным датчиком.

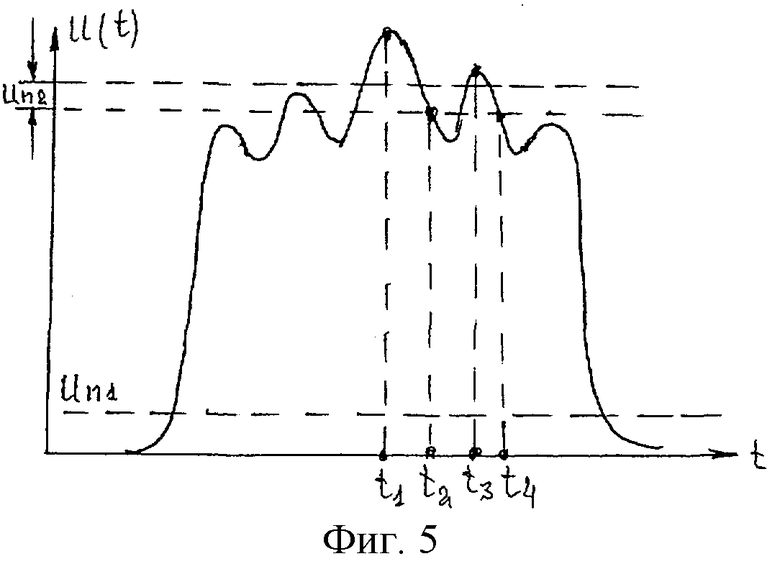

На фиг.5 показана кривая изменения текущего значения выходного сигнала весоизмерительного датчика, соответствующего силе, действующей через колеса движущегося локомотива, на точечный участок рельса, расположенный на одной вертикали с весоизмерительным датчиком.

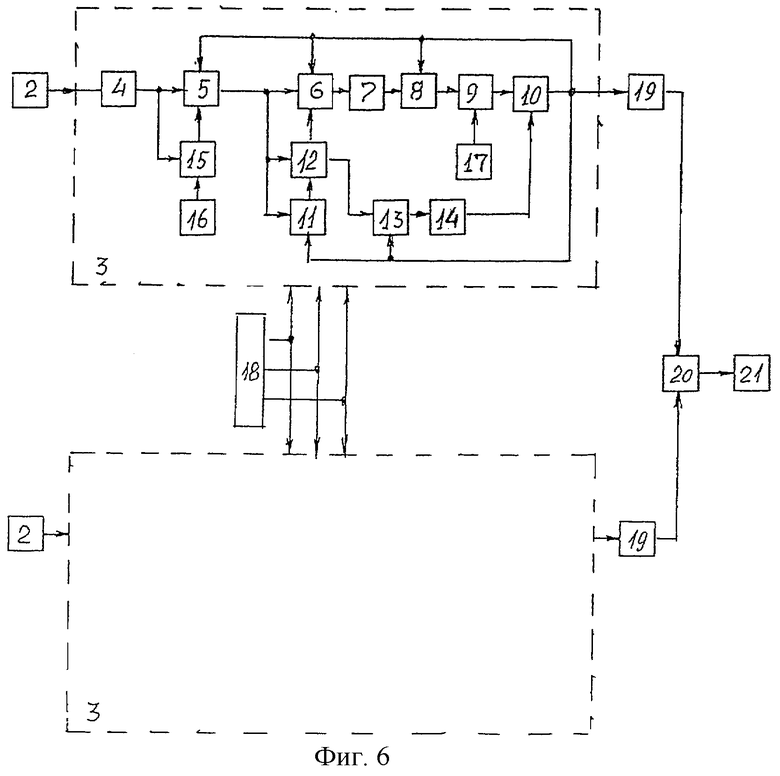

На фиг.6 приведена функциональная схема устройства, реализующего предложенный способ.

Отметим, что сигналы на выходе весоизмерительного датчика соответствуют значениям силы, действующей через колеса движущегося железнодорожного объекта, на точечный участок рельса, расположенный на одной вертикали с весоизмерительным датчиком.

Для удобства сначала рассмотрение проведем для идеальной формы сигнала на выходе весоизмерительного датчика.

Под грузоприемную платформу, роль которой играет точечный участок неразрезанного стандартного рельса, подставляют всего два датчика 2 (по одному датчику 2 под каждый рельс, фиг.1). При этом сигнал на выходе одного из датчиков 2 при наезде на него колеса железнодорожного объекта будет иметь вид кривой, показанной на фиг.2, где

U(t) - сигнал на выходе весоизмерительного датчика;

t1, t2, ... t9 - некоторые характерные моменты времени;

Uп1 - первое пороговое значение;

Uмак1 - значение первого максимума;

Uмак2 - значение второго максимума.

Реальный сигнал имеет более сложный вид, но для простоты рассмотрения сущности способа обработки сигнала вначале предположим, что реальный сигнал имеет именно такой вид, как показано на фиг.2. Для обеспечения фиксации максимального значения сигнала и отсутствия влияния напряжения различных помех используется следующий метод обработки сигнала, появляющегося на выходе весоизмерительного датчика, во время прохождения через него колеса взвешиваемого объекта. Устанавливается некоторый порог срабатывания Uпl, как для наглядности показано на фиг.2.

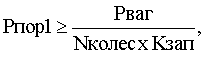

Учитывая, что при проезде по грузоприемной платформе имеет место раскачивание взвешиваемого объекта в вертикальном направлении и вследствие этого изменение значений его мгновенного веса, с которым он давит на колесо, для надежности фиксации момента времени появления колеса на грузоприемной платформе, величину порога Uпl выбирают исходя из минимально возможного мгновенного веса, с которым объект давит на грузоприемную платформу одним колесом, следующим образом:

где:

Pпop1 - минимальный вес со стороны колеса в тоннах, соответствующий значению Uп1 в вольтах;

Рваг - вес вагона;

Nколес - количество колес взвешиваемого вагона;

Кзап - коэффициент запаса (обычно выбирается равным 2).

Например, для четырехосного вагона с общим весом 22 тонны получаем:

что соответствует значению Uпl, приблизительно равному 0,8 вольт.

Учитывая, что различные железнодорожные объекты имеют разный вес, в каждом конкретном случае величину Pпop1 необходимо подбирать соответствующим образом, например, для грузовых вагонов она выбирается в пределах 0,7-1,4 т (для удобства работы оператора вручную устанавливают не Uпl в вольтах, а Pпop1 в тоннах).

При появлении напряжений на выходе датчика, меньших этого значения, отслеживание мгновенных значений этого сигнала не происходит. Как только мгновенное значение выходного сигнала датчика станет равным Uпl, включается система отслеживания мгновенных значений этого сигнала. Через равные промежутки времени измеряют мгновенное значение сигнала и производят сравнение каждого последующего значения с предыдущим. Если последующее значение по величине больше предыдущего, например U(t2)>U(t1) или U(t3)>U(t2) (фиг.2), система продолжает работу в том же алгоритме, но как только очередное последующее значение сигнала оказывается по величине меньше предыдущего U(t5)<U(t4), система фиксирует предыдущее значение как первый максимум Uмак1=U(t4) и продолжает сравнение поступающих очередных мгновенных значений. Но теперь уже каждое последующее мгновенное значение должно быть меньше предыдущего U(ti+1)<U(ti). Система продолжает сравнение поступающих очередных значений до тех пор, пока очередное мгновенное значение U(ti) не окажется меньше Uп1. При этом система возвращается в первоначальное исходное состояние. При появлении сигнала U(t7), большего, чем Uпl, система возвращается к начальному алгоритму обработки поступающих мгновенных значений U(ti), т.е. каждое последующее значение должно быть больше предыдущего U(ti+1)>U(ti). Как только одно из последующих значений оказывается меньше предыдущего, система фиксирует предыдущее значение как второй максимум Uмак2 и продолжает сравнение поступающих очередных значений. Далее работа продолжается в том же порядке, пока очередное мгновенное значение выходного сигнала датчика не окажется меньше порога срабатывания Uп1. При этом система измерения мгновенных значений сигнала на выходе датчика переходит в исходное состояние.

Зафиксированное максимальное значения Uмакi принимается за вес взвешиваемого железнодорожного объекта, приходящийся на соответствующее его колесо.

В зависимости от числа максимумов, появляющихся последовательно через одинаковый интервал времени, который определяется (задается) временем появления первых двух максимумов, определяется тип взвешиваемого объекта (два максимума соответствуют одной тележке четырехосного вагона либо любого другого четырехосного объекта, три максимума соответствуют одной тележке локомотива либо любого шестиосного объекта и т.д.).

В зависимости от величины временных отрезков между моментами появления максимумов система определяет скорость движения взвешиваемого объекта, т. к. межосевые расстояния для каждого типа тележек известны.

Определив тип взвешиваемого объекта, система суммирует вес соответствующего числа осей, результат переводит в тонны и выдает конечный результат (вес взвешиваемого объекта) в тоннах.

Описанный способ обработки выходного сигнала мог бы иметь место в том случае, если бы соседние колеса одной тележки не влияли друг на друга и не было раскачивания вагона при его движении. Реально такое влияние имеет место, и имеет место раскачивание вагона при движении. Поэтому реально выходной сигнал на выходе датчика имеет вид, как показано на фиг.3. Для удобства обработки сигнала последний пропускается через сглаживающий фильтр, на выходе которого сигнал принимает вид, показанный на фиг.4, где U(t) - сглаженный сигнал весоизмерительного датчика;

t1, t2, ... t6 - некоторые характерные моменты времени;

Uп1 - первое пороговое значение сигнала;

Uп2 - второе пороговое значение сигнала;

Uмак1 - значение первого максимума сигнала;

Uмак2 - значение второго максимума сигнала.

Рассмотрим алгоритм обработки сигнала, приведенного на фиг.4. Он напоминает алгоритм обработки сигнала, показанного на фиг.2. Также имеется некоторое пороговое значение Uп1. Как только мгновенное сглаженное значение выходного сигнала датчика становится равным Uпl, включается система отслеживания очередных мгновенных значений этого сигнала. Эти значения отслеживаются до тех пор, пока очередное значение не станет меньше по величине, чем предыдущее, которое запоминают как максимальное Uмак1. В этот момент включается вторая пороговая система с порогом срабатывания Uп2. И как только очередное мгновенное значение сигнала станет меньшим, чем запомненное максимальное значение Uмак1, на величину этого порога, Ut3<[Uмак1-Uп2] (фиг.3), система фиксирует значение первого максимума Uмах1 и принимает его за вес взвешиваемого железнодорожного объекта, приходящийся на его одно колесо, при этом продолжая сравнивать текущие мгновенные значения сигнала. Аналогично происходит фиксация последующих максимальных значений сигнала Uмак2 и т.д. Отличие обработки сигнала, изображенного на фиг.4, от сигнала, изображенного на фиг.2, заключается в том, что максимальное значение сигнала фиксируется не в тот момент, когда ближайшее последующее значение сигнала станет меньше по величине, чем предыдущее, а в тот момент, когда текущее значение сигнала станет меньше на величину порога Uп2 запомненного максимального значения.

Величина порога Uп2 имеет существенное значение, т.к. позволяет, с одной стороны, зафиксировать очередное максимальное значение сигнала, а с другой стороны, исключает влияние колебаний при прохождении через точечный участок рельса локомотива. Амортизационные пружины локомотива значительно мягче, чем соответствующие пружины вагонов. Поэтому при проезде одного колеса локомотива через точечный участок рельса возникают колебания, как показано на фиг.5, где

U(t) - сигнал на выходе весоизмерительного датчика;

t1, t2, ... t4 - некоторые характерные моменты времени;

Uп1 - первое пороговое значение сигнала;

Uп2 - второе пороговое значение сигнала.

Указанные колебания могут приводить к ложному срабатыванию системы сравнения мгновенных значений, так как при прохождении через точечный участок рельса одного колеса локомотива весы могут воспринять его, как несколько колес. Поэтому, с точки зрения устранения влияния указанных колебаний, величину Uп2 целесообразно устанавигь побольше, например, в интервале 15-20% от Uмакi, а с точки зрения правильности фиксации веса колеса вагона, эту величину желательно выбирать поменьше, т.к. провал кривой сигнала (фиг.4) для вагона (особенно пустого) между значениями Uмах1 и Uмах2 значительно меньше, чем провалы кривой сигнала (фиг.5) между максимумами для локомотива (это связано с разным межосевым расстоянием у вагона и локомотива). Учитывая, что величина провала характеристики существенно зависит от состояния железнодорожного пути в месте установки датчиков, в каждом конкретном случае величину порога Uп2 выбирают оптимальной, в пределах 5-10% от Uмакi.

Устройство (фиг.6), реализующее предлагаемый способ, содержит грузоприемное устройство, роль которого играют два точечных участка железнодорожного пути, два весоизмерительных датчика 2, установленные по одному под каждый рельс, на одной вертикали с соответствующим точечным участком рельса. Датчики 2 подключены к соответствующим схемам 3 обработки сигналов.

Каждая схема 3 обработки сигнала содержит последовательно соединенные фильтр 4, ключ 5, ключ 6, инвертор 7, сумматор 8, схему 9 сравнения, ключ 10. К выходу ключа 5 подключены последовательно соединенные линия 11 задержки, схема 12 сравнения, ключ 13, запоминающее устройство 14, выход которого подключен к второму входу ключа 10. Выход фильтра 4 подключен к первому входу схемы 15 сравнения, второй вход которой подключен к задатчику 16 первого порога, который может регулироваться. Выход схемы 15 сравнения подключен к второму входу ключа 5. Второй вход схемы 12 сравнения подключен к выходу линии 11 задержки. К второму входу схемы 9 сравнения подключен задатчик 17 второго порога. Выход ключа 10 подключен к третьему входу ключа 5, третьему входу ключа 6, к второму входу ключа 13, к второму входу сумматора 8, к второму входу линии 11 задержки. Выход ключа 5 подключен к первому входу схемы 12 сравнения. Генератор 18 тактовых импульсов обеспечивает синхронную работу всех функциональных узлов схемы 3 обработки сигналов. Выход схемы 3 обработки сигналов подключен к аналого-цифровому преобразователю 19, к выходу которого подключен весовой контроллер 20, выход которого подключен к персональному компьютеру 21.

Устройство работает следующим образом (рассмотрение ограничим работой с сигналом от одного из датчиков, работа с сигналом от второго датчика происходит аналогично).

При наезде одного из колес на грузоприемное устройство (фиг.1), роль которого играет точечный участок неразрезанного рельса 1, под которым помещен весоизмерительный датчик 2, на выходе последнего появляется сигнал, который попадает на фильтр 4 для сглаживания сигнала (фиг.4). При превышении уровня сигнала с выхода фильтра 4 порога срабатывания Uп1 задатчика 16 величины первого порога сигналом с выхода схемы 15 сравнения открывается ключ 5. Сигнал с выхода ключа 5 поступает через линию 11 задержки, обеспечивающую задержку мгновенного значения сигнала на время одного такта работы генератора 18 тактовых импульсов, на первый вход схемы 12 сравнения, которая сравнивает значение каждого последующего мгновенного сигнала, поступающего с выхода ключа 5 на первый вход схемы 12 сравнения, с предыдущим, поступающим с линии 11 задержки на второй вход схемы 12 сравнения. Как только одно из очередных последующих значений сигнала окажется меньше предыдущего значения, сигналом с выхода схемы 12 сравнения открываются ключи 6 и 13. При этом поступающие мгновенные значения сигнала через открытый ключ 6 и инвертор 7 поступают на сумматор 8 И, одновременно предыдущее мгновенное значение сигнала с линии задержки через открытый ключ 13 поступает в запоминающее устройство 14. Как только напряжение на выходе сумматора 8 сравняется с величиной порогового значения Uп2, которое задается задатчиком 17, сигналом с выхода схемы 9 сравнения открывается ключ 10, и сигнал с выхода запоминающего устройства 14 поступает на аналого-цифровой преобразователь 19. Этим же сигналом закрываются ключи 5, 6, 13, обнуляется сумматор 8 и очищается линия задержки 11.

С выходов аналого-цифровых преобразователей 19 сигналы в цифровом виде поступают в весовой контроллер 20 (типовое устройство, использующееся в весах). С выхода весового контроллера информация о весе колеса по шине RS 232 поступает в персональный компьютер 21, где ведется окончательная обработка получаемой информации: определяется тип взвешиваемого объекта, суммируются веса всех колес взвешиваемого объекта, и в базу данных компьютера 21 заносится окончательный полный вес взвешиваемого объекта. Поскольку имеется информация о весе, приходящемся на каждое колесо, при необходимости можно получить информацию о центровке взвешиваемого объекта.

Таким образом, предлагаемый способ позволяет:

- производить взвешивание без разрезания железнодорожного пути, что повышает его надежность,

- значительно снизить трудоемкость реализации способа, так как взвешивание производится на произвольном точечном участке рельсового пути, вследствие чего не требуется производить работ, связанных с разрезанием рельсов и с сопряжением грузоприемного устройства с прилегающим железнодорожным путем;

- повысить точность взвешивания ввиду отсутствия стыков рельсов между грузоприемным устройством и железнодорожным путем;

- повысить эксплуатационные возможности, так как взвешивание можно производить на криволинейных, не горизонтальных участках железнодорожного пути и без ограничения скорости взвешиваемого объекта;

- уменьшить материальные затраты - необходимо всего по одному датчику на каждый рельс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗВЕШИВАНИЯ РЕЛЬСОВЫХ ОБЪЕКТОВ | 2010 |

|

RU2411464C1 |

| СПОСОБ ПОВЕРКИ ВЕСОВ | 2004 |

|

RU2278359C2 |

| СПОСОБ ВЗВЕШИВАНИЯ ВАГОНА БЕЗ РАСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2012 |

|

RU2495385C1 |

| СПОСОБ ВЗВЕШИВАНИЯ | 2010 |

|

RU2411461C1 |

| Система взвешивания вагонов подвижного железнодорожного состава с использованием волоконно-оптических датчиков давления | 2023 |

|

RU2817644C1 |

| ВЗВЕШИВАЮЩАЯ СИСТЕМА | 2000 |

|

RU2191357C2 |

| АВТОМАТИЗИРОВАННАЯ ДИАГНОСТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ПОДВЕСКИ ОБЪЕКТОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2015 |

|

RU2578620C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СЧИТЫВАНИЯ МГНОВЕННЫХ ЗНАЧЕНИЙ СИЛ ВОЗДЕЙСТВИЯ КОЛЕСА В ПРОЦЕССЕ ДВИЖЕНИЯ НА РЕЛЬС ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576648C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАГРУЗОК ВАГОННЫХ ОСЕЙ У ПРОХОДЯЩИХ ПО ЖЕЛЕЗНОЙ ДОРОГЕ ВАГОНОВ | 2009 |

|

RU2401996C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ДВИЖУЩЕГОСЯ РЕЛЬСОВОГО ТРАНСПОРТА | 2006 |

|

RU2313069C1 |

Изобретение относится к весоизмерительной технике. Изобретение направлено на повышение надежности железнодорожного пути, снижение трудоемкости реализации способа взвешивания, повышение точности взвешивания, расширение эксплуатационных возможностей и уменьшение материальных затрат при реализации предлагаемого способа. Этот результат обеспечивается за счет того, что способ взвешивания движущегося железнодорожного объекта предусматривает измерение текущего значения силы, действующей на рельс через колеса взвешиваемого железнодорожного объекта. Согласно изобретению взвешивание осуществляют при движении взвешиваемого железнодорожного объекта по неразрезанным рельсам стандартной длины, при этом измеряют текущее значение силы, действующей через колеса взвешиваемого железнодорожного объекта, на один точечный участок каждого рельса, с установленным на одной вертикали с точечным участком рельса весоизмерительным датчиком, при проезде через точечный участок рельса колес взвешиваемого железнодорожного объекта, фиксируют максимумы значений силы, суммируют значения всех зафиксированных максимумов значений силы. 2 з.п. ф-лы, 6 ил.

| Способ взвешивания подвижных объектов | 1986 |

|

SU1453179A1 |

| КОМПЕНСАЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ВАГОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2121138C1 |

| СПОСОБ ОЖИЖЕНИЯ ПОРОШКООБРАЗНОГО ЛЕКАРСТВЕННОГО ПРЕПАРАТА ДЛЯ ИНГАЛЯЦИИ, ИНГАЛЯТОР | 1995 |

|

RU2150298C1 |

| US 4793429 A, 27.12.1988 | |||

| GB 1487152 A, 28.09.1977 | |||

| US 4258809 A, 31.03.1981. | |||

Авторы

Даты

2006-11-10—Публикация

2005-09-01—Подача