Изобретение относится к весоизмерительной технике и предназначено для поверки весов, производящих взвешивание преимущественно больших масс, как в статике, так и в динамике.

Известны статические и динамические способы поверки динамических весов, работающих в движении.

Известен статический способ поверки железнодорожных динамических весов, работающих в движении, с помощью статического калибратора К 15/2, изготавливаемого ООО «Авитек-Плюс», г.Екатерикбург, предусматривающий измерение усилия, прикладываемого одновременно к образцовому и поверяемому датчикам, и калибровку поверяемого датчика по показаниям образцового датчика.

Известен статический способ поверки весов, описанный в патенте RU 2082113, МПК G 01 G 23/01, 1997 г., предусматривающий измерение усилия, прикладываемого одновременно к образцовым и поверяемым весам.

Общим недостатком всех статических способов безгирной поверки динамических весов является низкая достоверность поверки, так как условия поверки существенно отличаются от штатных условий работы поверяемых весов. Как известно, при движении взвешиваемого объекта во время взвешивания он раскачивается вверх и вниз, и его давление на весоизмерительные датчики при этом меняются во времени. Причем это изменение пропорционально квадрату скорости движения взвешиваемого объекта (Журнал «Мир измерений, №3, с.20, 2003 г. изд. Госстандарт России). При статическом способе поверки весов это явление не учитывается, так как взвешивание объекта происходит без его раскачивания. Другой причиной низкой достоверности такого способа поверки являются различные условия при реальном взвешивании и при поверке. Например, при взвешивании на железнодорожных весах нагрузка прикладывается через колесо вагона к рельсу в одной точке (колесо касается рельса в одном сечении). При статическом способе поверки нагрузка прикладывается к рельсу на некотором протяженном участке, определяемом размерами домкрата.

Недостатком является и то, что в течение всего времени поверки весов последние в штатном режиме не эксплуатируются.

Известны способы поверки конвейерных весов (см. ГОСТ 8.005-2002 «Весы непрерывного действия, конвейерные. Методика поверки», а также патент RU 2091724, МПК 7 G 01 G 23/01, 27.09.97, Бюл. №27), предусматривающие взвешивание контролной пробы. Недостатком способа является большая трудоемкость и низкая достоверность результатов поверки. Необходимо наличие бункера, в котором будет находится взвешенная продукция, а это иногда физически не выполнимо. Требуется наличие образцовых весов, что также не всегда возможно. Кроме того, при пересыпке продукции из бункера на конвейер возможны потери продукции. В течение всего периода поверки весы в штатном режиме не эксплуатируются.

Наиболее близким к заявляемому изобретению, и взятым за прототип, является способ, описанный в ГОСТ Р 8.598-2003 «Весы для взвешивания железнодорожных транспортных средств в движении. Методика поверки», предусматривающий измерение веса контрольного груза на образцовых весах, измерение веса контрольного груза на поверяемых весах, осуществление поверки по сравнению результатов упомянутых измерений.

Недостатком способа является низкая достоверность результата поверки из-за того, что при следовании контрольных вагонов (контрольного груза) от образцовых весов к поверяемым, их вес может измениться из-за просыпания груза или из-за внешних факторов: дождь, снег и т.п. Другим недостатком способа является большая трудоемкость его реализации. Транспортировка контрольных вагонов (с контрольным грузом) на образцовые весы (как правило, находящиеся далеко от весов поверяемых) требует больших материальных и временных затрат, перевес контрольных вагонов на образцовых весах также стоит больших затрат. Недостатком является и то, что в течение всего времени поверки весов последние в штатном режиме не эксплуатируются.

Задачей изобретения является устранение влияния несанкционированного изменения веса контрольного груза на результат поверки, сокращение материальных затрат и времени поверки.

Технический результат при решении поставленной задачи заключается в повышении достоверности результата поверки и снижении трудоемкости реализации способа поверки весов.

Сущность изобретения заключается в том что в способе поверки весов, предназначенных преимущественно для измерения больших масс, предусматривающем измерение веса контрольного груза на образцовых весах, измерение веса контрольного груза на поверяемых весах, осуществление поверки по сравнению результатов упомянутых измерений, поверку осуществляют в процессе эксплуатации поверяемых весов при измерении веса рабочего груза, при этом совмещают вектор силы, создаваемой измеряемым весом рабочего груза, с осями соответствующей пары весоизмерительных датчиков образцовых и поверяемых весов, измеряют одновременно вес рабочего груза на образцовых и поверяемых весах, и, принимая, по показаниям образцовых весов, вес рабочего груза в качестве веса контрольного груза, осуществляют поверку.

Изобретательский уровень предлагаемого решения состоит в том, что оно позволило поверять весы в процессе их эксплуатации, то есть объединить в пространстве и времени два процесса: штатное измерение весами и поверку этих весов при штатном измерении, что одновременно позволило повысить достоверность результата поверки и снизить трудоемкость процесса поверки, что является новым качеством.

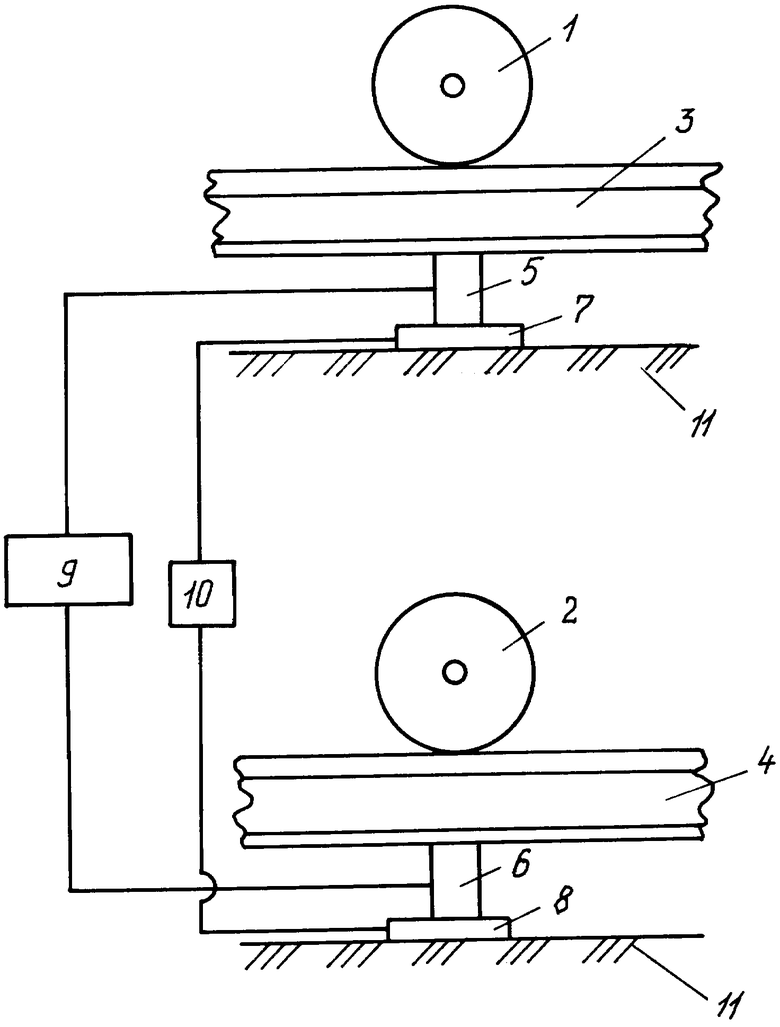

Сущность изобретения поясняется чертежом на примере взвешивания железнодорожных вагонов, хотя предлагаемый способ пригоден для поверки любых весов (любого типа: железнодорожных, автомобильных, конвейерных, бункерных и т.д.)

На чертеже показано устройство взвешивания, реализующее предложенный способ, где 1, 2 - колеса взвешиваемого вагона, 3, 4 - рельсы, 5, 6 - весоизмерительные датчики поверяемых весов, 7, 8 - весоизмерительные датчики образцовых весов, 9 - измерительный прибор поверяемых весов, 10 - измерительный прибор образцовых весов, 11 - фундамент.

При поверке весов по предлагаемому способу под каждый весоизмерительный датчик 5, 6 поверяемых весов (между датчиками 5, 6 и фундаментом 11), устанавливают соответственно по одному весоизмерительному датчику 7, 8 образцовых весов. При этом оси весоизмерительных датчиков 5 и 7, а также оси весоизмерительных датчиков 6 и 8 совмещены. Возможна установка весоизмерительных датчиков 7, 8 образцовых весов не соосно, а рядом с соответствующими весоизмерительными датчиками 5, 6 поверяемых весов, например на близлежащих шпалах, тогда достоверность результата поверки будет несколько ниже, хотя в некоторых случаях это допустимо. Выходы весоизмерительных датчиков 7, 8 образцовых весов соединены с измерительным прибором 10 образцовых весов. Выходы весоизмерительных датчиков 5, 6 поверяемых весов соединены с измерительным прибором 9 поверяемых весов. Для достижения максимального технического результата весоизмерительные датчики 7 и 8 образцовых весов целесообразно выполнять плоскими, например в виде полых пластин, заполненных жидкостью, известных из патента №2191357. В общем случае датчики 7 и 8 образцовых весов размещаются между фундаментом 11 поверяемых весов и их грузоприемным устройством, а их установка занимает незначительное время.

Поверка весов осуществляется следующим образом. При наезде колеса 1, 2 вагона с рабочим грузом на рельс 3, 4 нагрузка прикладывается одновременно к весоизмерительным датчикам 5, 6 поверяемых весов и к весоизмерительным датчикам 7, 8 образцовых весов. Сигналы от весоизмерительных датчиков 5 и 6 поступают в измерительный прибор 9 поверяемых весов, одновременно сигналы от весоизмерительных датчиков 7 и 8 поступают в измерительный прибор 10 образцовых весов. Прибор 9 показывает вес взвешиваемого вагона с рабочим грузом, который определяется поверяемыми весами, а прибор 10 показывает истинный вес вагона с рабочим грузом, который фактически становится весом контрольного груза. По этим показаниям, в случае их расхождения, корректируют показания поверяемых весов.

Наибольшая достоверность результата поверки достигается в том случае, если одновременное измерение веса рабочего груза на образцовых и поверяемых весах производят при совмещении вектора силы, создаваемой измеряемым весом рабочего груза, с осями соответствующей пары весоизмерительных датчиков образцовых и поверяемых весов.

При использовании предлагаемого способа в качестве нагрузки могут использоваться любые реальные объекты, например вагоны со штатным грузом неизвестного веса, что дает возможность осуществлять поверку весов в реальных условиях, в процессе их эксплуатации, исключая влияние внешних факторов на результат поверки, что повышает достоверность поверки и значительно снижает трудоемкость процесса поверки (исключаются затраты на подачу и уборку контрольных вагонов на контрольные весы).

Такие же или аналогичные преимущества возникают при использовании предлагаемого способа поверки и для других типов весов (автомобильных, конвейерных и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗВЕШИВАНИЯ РЕЛЬСОВЫХ ОБЪЕКТОВ | 2010 |

|

RU2411464C1 |

| СПОСОБ ВЗВЕШИВАНИЯ | 2010 |

|

RU2411461C1 |

| СПОСОБ ВЗВЕШИВАНИЯ ДВИЖУЩЕГОСЯ ЖЕЛЕЗНОДОРОЖНОГО ОБЪЕКТА | 2005 |

|

RU2287137C1 |

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

| ВЗВЕШИВАЮЩАЯ СИСТЕМА | 2000 |

|

RU2191357C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ГОРЯЧИХ СЫПУЧИХ МАТЕРИАЛОВ НА КОВШОВЫХ КОНВЕЙЕРАХ (ВАРИАНТЫ), СИСТЕМА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ И КОНВЕЙЕРНЫЕ ВЕСЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2401995C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2361182C2 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| Способ градуировки и поверки счетчиков и расходомеров жидкости | 1982 |

|

SU1122893A1 |

Изобретение относится к весоизмерительной технике и может быть использовано для поверки весов, производящих взвешивание преимущественно больших масс. При проведении поверки осуществляется измерение веса контрольного груза на образцовых весах, измерение веса контрольного груза на поверяемых весах, осуществление поверки по сравнению результатов упомянутых измерений. В качестве контрольного груза используют рабочий груз, вес которого подлежит измерению в процессе эксплуатации поверяемых весов, а измерение веса рабочего груза на образцовых и поверяемых весах производят одновременно. При измерении производят совмещение вектора сил, создаваемого весом рабочего груза, с осями соответствующих пар весоизмерительных датчиков образцовых и поверяемых весов. Технический результат заключается в повышении достоверности результата поверки и уменьшении трудоемкости реализации способа. 1 ил.

Способ поверки весов, предназначенных преимущественно для измерения больших масс, предусматривающий измерение веса контрольного груза на образцовых весах, измерение веса контрольного груза на поверяемых весах, осуществление поверки по сравнению результатов упомянутых измерений, отличающийся тем, что поверку осуществляют в процессе эксплуатации поверяемых весов при измерении веса рабочего груза, при этом совмещают вектор силы, создаваемой измеряемым весом рабочего груза, с осями соответствующей пары весоизмерительных датчиков образцовых и поверяемых весов, измеряют одновременно вес рабочего груза на образцовых и поверяемых весах и, принимая по показаниям образцовых весов вес рабочего груза в качестве веса контрольного груза, осуществляют поверку.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Методика поверки" | |||

| СПОСОБ ПОВЕРКИ БУНКЕРНЫХ ВЕСОВ | 1996 |

|

RU2091724C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Методика поверки" | |||

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ВЕСОВ | 1992 |

|

RU2082113C1 |

Авторы

Даты

2006-06-20—Публикация

2004-08-04—Подача