Изобретение относится к устройствам, предназначенным для формования тела с изменяемым сечением с последующим отрезанием отдельного изделия, например, из тестообразной массы или тестообразной оболочки и наполнителя.

Изобретение может быть использовано, в частности, в кондитерском производстве, производстве продуктов из мяса и рыбы.

Известно устройство, предназначенное для формования и нарезания тела, состоящего из тестообразной оболочки и наполнителя, выполненное в виде корпуса, несущего группу, расположенных по окружности элементов, каждый из которых имеет, по крайней мере, две поверхности скольжения. Элементы расположены таким образом, что поверхность одного элемента скользит по поверхности соседнего элемента с открыванием и закрыванием отверстия в центре устройства. В момент, когда внутренняя часть устройства полностью открыта, раствор элементов достаточен для обеспечения прохождения через него нарезаемого тела цилиндрической формы (1).

Известно устройство для формования и нарезания тела, состоящего из оболочки и начинки, включающее, по меньшей мере, три объемных режущих элемента, установленных в корпусе по окружности с образованием отверстия в ее центре, каждый из режущих элементов имеет внешнюю поверхность скольжения и две смежные внутренние поверхности скольжения, выполненные с возможностью перемещения одна, относительно другой, режущие элементы установлены в корпусе с возможностью скольжения внешними стенками по корпуса, одни из режущих кромок имеет отверстие для заполнения маслим для пассивной смазки, в корпусе выполнен направляющий паз, а, по крайней мере, один из режущих элементов оснащен пальцем для взаимодействия с направляющим пазом (2).

Недостатком известных устройств является сложность их конструкции, обусловленная большим количеством сопрягаемых конструктивно сложных поверхностей режущего элемента, требующих для обеспечения скольжения этих поверхностей относительно друг друга высокой чистоты обработки их на специализированном металлообрабатывающем оборудовании. Кроме того, в результате трения друг о друга скользящих поверхностей режущих элементов возникает тепло, способствующее подгоранию разрезаемого материала и приклеиванию подгоревших масс к режущим и скользящим поверхностям, что требует прекращения производственного процесса для последующей очистки режущих элементов. Отсутствие принудительной смазки рабочих поверхностей способствует усилению нагревания поверхностей режущих элементов.

Задача, на решение которой направлено заявляемое изобретение, - расширение арсенала технических средств, предназначенных для формования тела с изменяемым сечением с последующим отрезанием отдельного изделия, например, из тестообразной массы или тестообразной оболочки и наполнителя.

Технический результат, который может быть получен при осуществлении заявляемого изобретения, - создание конструкции устройства, предназначенного для формования тела с изменяемым сечением с последующим отрезанием отдельного изделия, например, из тестообразной массы или тестообразной оболочки и наполнителя, упрощение конструкции режущих элементов устройства и как следствие повышение надежности работы устройства.

Для достижения технического результата при решении поставленной задачи в устройстве для формования и нарезания отдельных изделий, включающем установленный в корпусе с возможностью поворота управляющий поводок с направляющим пазом и режущие элементы, смонтированные с возможностью одновременного смещения к центру и от центра с образованием их режущими кромками отверстия в центре и оснащенные каждый пальцем для взаимодействия с направляющим пазом управляющего поводка, в последнем число направляющих пазов выполнено равным количеству режущих элементов, которые выполнены каждый в виде плоского лепестка, имеющего периферийное сложнопрофильное посадочное отверстие, и установлены на расположенных симметрично и равноудаленных от центра корпуса осях с возможностью поворота совместно с последними, оси в продольном направлении выполнены с участками разного сечения и оснащены одноплечими рычагами, выполненными каждый со сложнопрофильным посадочным отверстием на одном конце и расточкой под пальцы для взаимодействия с направляющими пазами управляющего поводка на другом конце, при этом пальцы, смонтированные в половине рычагов, выполнены с эксцентриситетом, количество лепестков выбирается равным четному числу, лепестки смонтированы парами, образованными из противолежащих друг другу, и с последовательным смещением каждой пары относительно друг друга в направлении центральной оси корпуса на величину α=β+δ, где β - толщина лепестка, δ - зазор = 0÷0,2 мм, а у осей, по меньшей мере, два участка выполнены со сложными профилями, сечение которых совпадает с сечениями посадочных отверстий лепестков и рычагов, причем устройство снабжено механизмом принудительной подачи смазки в зону режущих элементов.

Технический результат при решении поставленной задачи достигается также за счет того, что устройство для формования и нарезания отдельных изделий выполнено с шестью лепестками и соответствующим количеством осей, одноплечих рычагов и направляющих пазов, а рычаги, несущие эксцентричные пальцы, размещены последовательно друг за другом в окружном направлении, а в крышке корпуса выполнен противолежащий этим рычагам фигурный паз, при этом посадочные отверстия лепестков и рычагов и совпадающие с ними участки на осях выполнены четырехгранными.

Кроме того, механизм принудительной подачи смазки выполнен в виде связанного с каналом смазки корпуса блока импульсного дозатора с масляным резервуаром.

Указанные признаки заявляемого изобретения являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения технического результата.

Указанные отличительные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное изобретение соответствующим критерию «новизна».

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу - расширение арсенала технических средств, предназначенных для формования тела с изменяемым сечением с последующим отрезанием отдельного изделия, например, из тестообразной массы или тестообразной оболочки и наполнителя, что характеризует предложенное техническое решение существенными отличиями от известного уровня техники, аналогов и прототипа.

Сущность группы изобретения поясняется чертежами, где на:

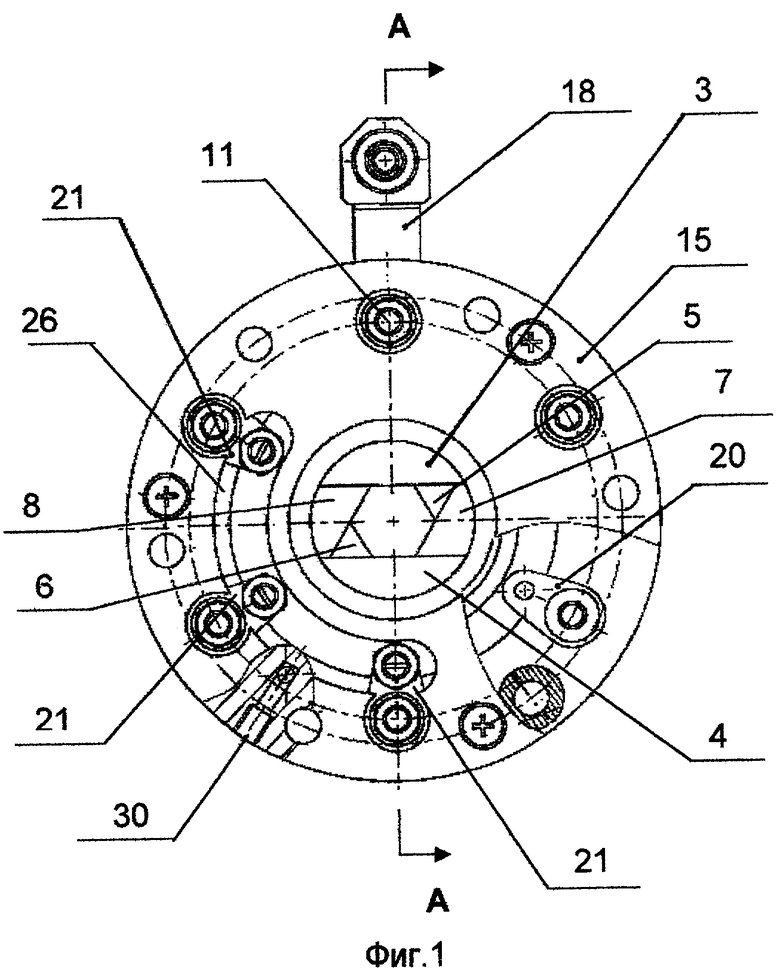

фиг.1 - общий вид устройства;

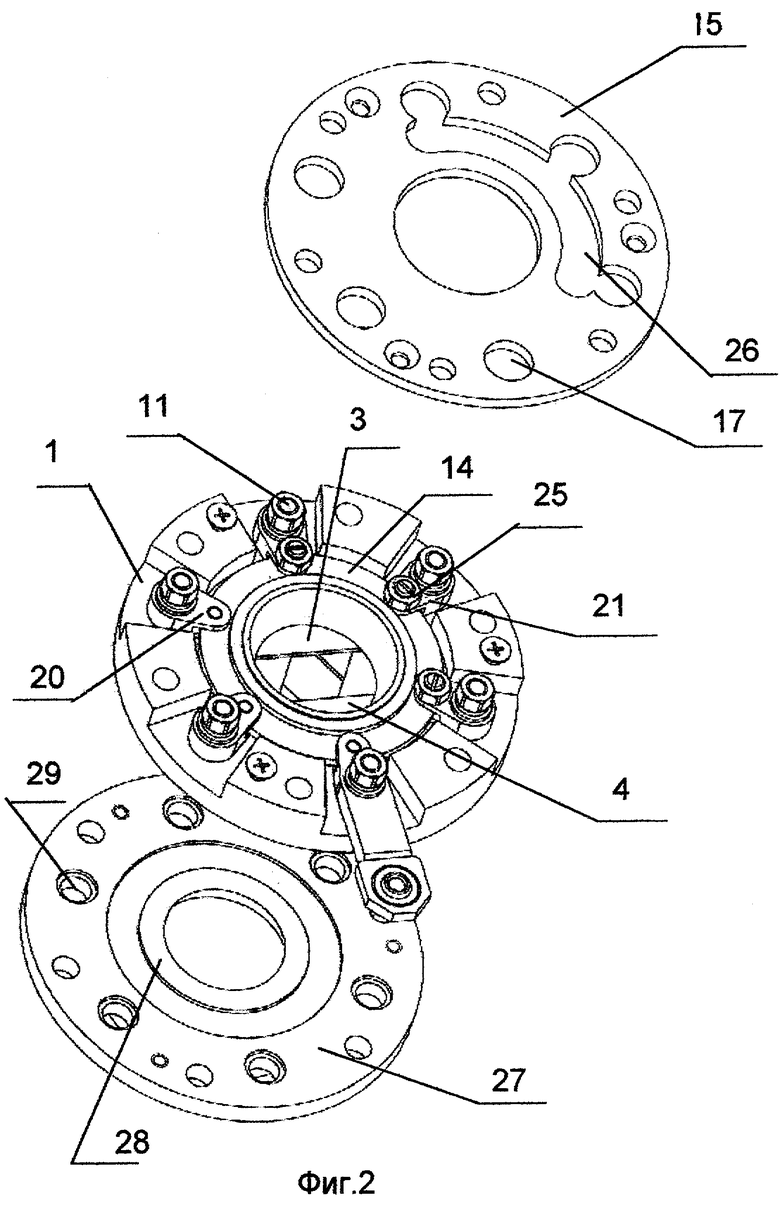

фиг.2 - узлы устройства в процессе сборки;

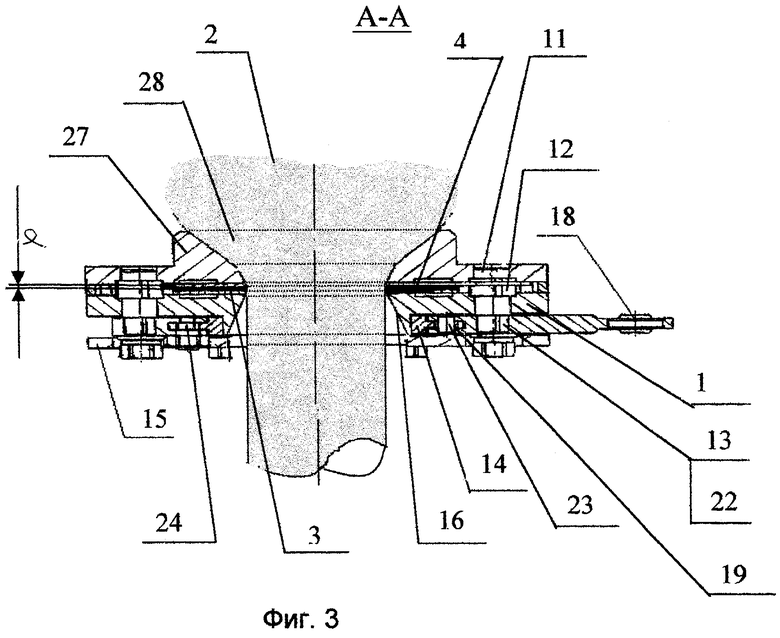

фиг.3 - сечение А-А фиг.1;

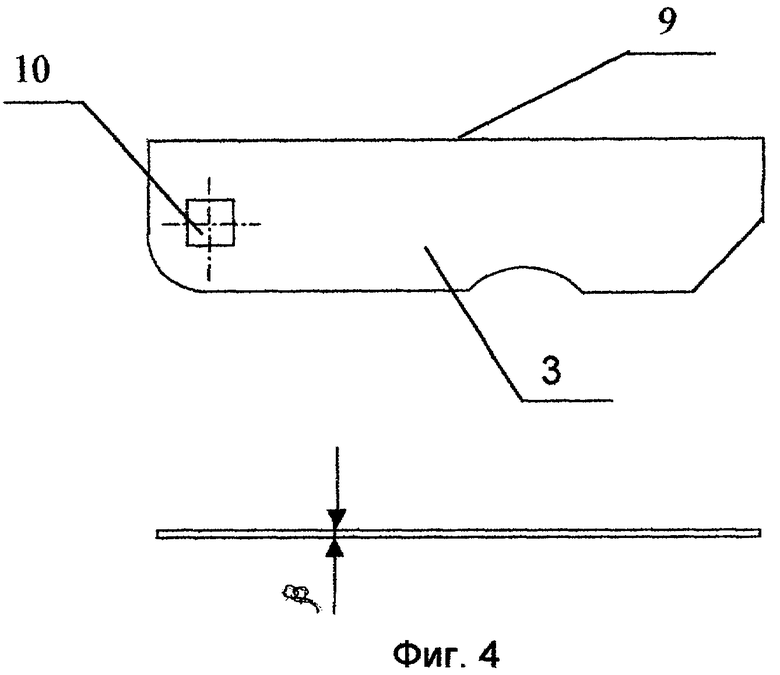

фиг.4 - режущий элемент;

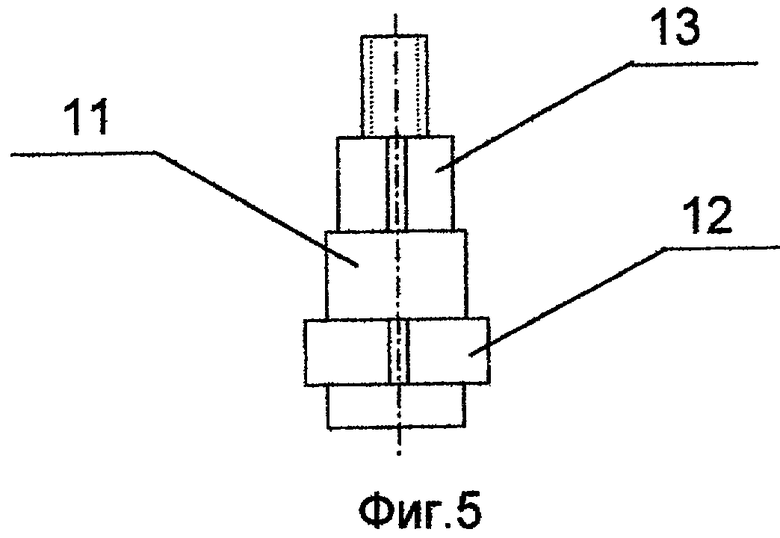

фиг.5 - ось режущего элемента;

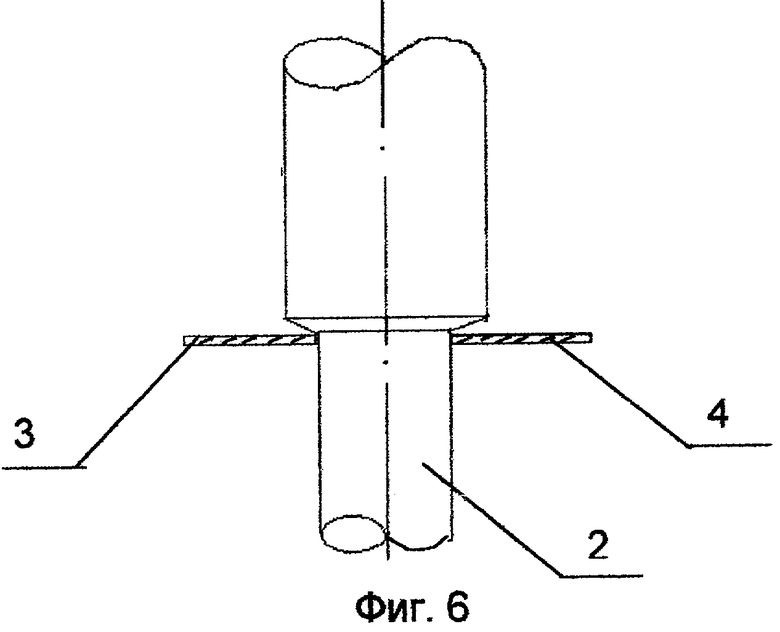

фиг.6 - схема формования тела с изменяемым сечение;

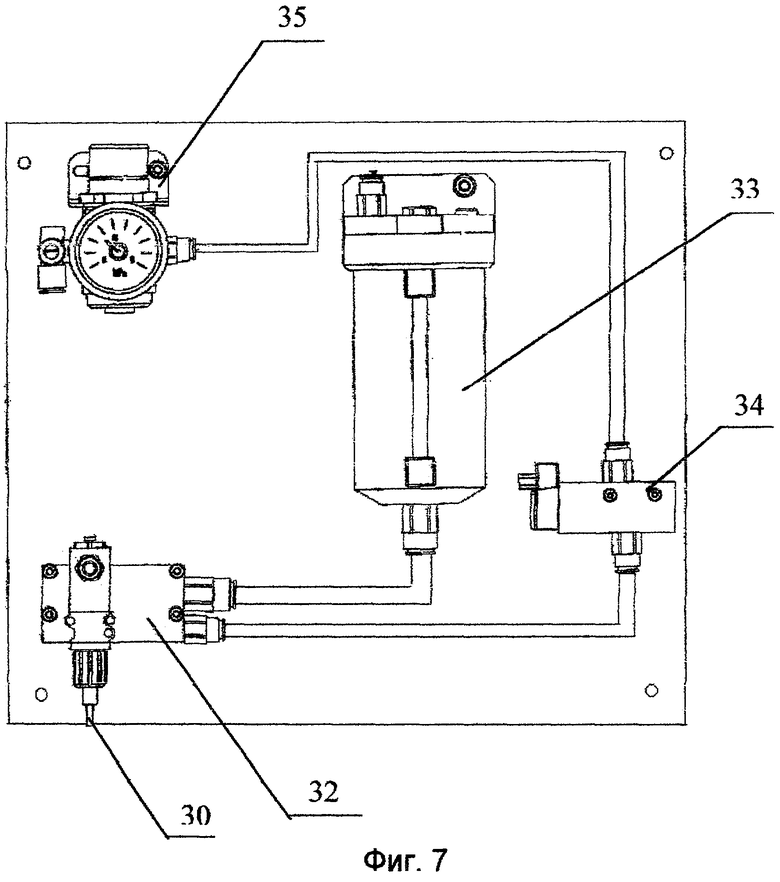

фиг.7 - пневмосхема механизма импульсной подачи смазки.

Устройство может включать в себя, по меньшей мере, четыре одинаковых между собой режущих элемента. Число режущих элементов предпочтительно должно находиться между 6 и 12 элементами.

Заявляемое изобретение поясняется конкретным примером выполнения, включающим в себя шесть режущих элементов, который наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заданного технического результата.

Устройство для нарезания и формования отдельных изделий, в частности состоящих из оболочки и начинки, выполнено в виде цилиндрического корпуса 1 (фиг.2, 3), имеющего центральную расточку для пропуска нарезаемого тела 2 и несущего шесть режущих элементов 3-8 (фиг.1÷3), каждый из которых выполнен в виде плоского лепестка (фиг.4), имеющего обращенную к центру режущую кромку 9 и сложнопрофильное, например четырехгранное, отверстие 10, выполненное на периферийной части лепестка. На корпусе 1 в цилиндрических расточках смонтированы оси 11 с равным радиальным удалением от центра корпуса 1 и равномерным распределением на плоскости последнего (см. фиг.1, 2, 3). Оси 11 в продольном направлении имеют участки разного профиля (фиг.5), по меньшей мере, два из которых 12, 13 имеют сложный профиль, например в виде четырехгранных призм, выполненных на некотором расстоянии друг от друга, при этом профиль участка 12 каждой из осей 11 выполнен с сечением, совпадающим с сечением отверстия 10 на каждом из лепестков 3-8. Каждый из лепестков 3-8 монтируется на участке 12 соответствующей оси 11, при этом лепестки смонтированы группами, образованными из двух противолежащих друг другу лепестков соответственно 3-4, 5-6, 7-8, с последовательным смещением каждой группы лепестков относительно предыдущей в направлении центральной оси корпуса 1, например лепестки 5-6 смещены относительно предыдущей пары 3-4 и т.д., при этом величина смещения α каждой группы лепестков равна α=β+δ, где β - толщина лепестка, δ - зазор = 0÷0,2 мм (фиг.3).

С тыльной стороны корпуса 1 соосно ему установлены управляющий поводок 14 (фиг.2, 3) и крышка 15, в которой выполнены центральное отверстие 16 для пропуска нарезаемого тела 2 и цилиндрические расточки 17 под оси 11. Управляющий поводок 14 смонтирован на корпусе 1 с возможностью поворота относительно его под воздействием рычага 18 и имеет шесть направляющих цилиндрических пазов 19.

Между крышкой 15 и поводком 14 на участках 13 осей 11 смонтированы одноплечие рычаги 20, 21, общее количество которых равно количеству режущих элементов. Каждый из одноплечих рычагов 20 и 21 имеют на одном своем конце аутентичные участку 13 сложнопрофильные, например четырехгранные, посадочные отверстия 22. На других концах одноплечих рычагов 20, 21 выполнены расточки. В расточки одноплечих рычагов 20 запрессованы пальцы 23, а в расточках одноплечих рычагов 21 размещены с возможностью поворота пальцы 24, выполненные с эксцентриситетом. Пальцы 23 и 24 своей выступающей из расточек частью взаимодействуют с направляющими пазами 19 управляющего поводка 14. Пальцы 24 на концах, противоположных выступающим частям, взаимодействующим с направляющими пазами 19, оснащены гайками 25. Рычаги 21 и 22 размещены на корпусе 1 группами последовательно друг за другом в окружном направлении.

В крышке 15 напротив рычагов 21 выполнен фигурный паз 26, открывающий доступ к пальцам 24 рычагов 21.

С лицевой стороны на корпусе 1 смонтирована крышка 27, в которой выполнены центральное отверстие 28 для пропуска нарезаемого тела 2 и цилиндрические расточки 29 под оси 11.

Регулировка положения режущих кромок 9 в каждой паре лепестков 3-8 осуществляется посредством изменения положения (их поворота) пальцев 24, установленных в расточках рычагов 21 при неподвижном положении поводка 14, при этом поворот пальцев 24, находящихся во взаимодействии с соответствующими пазами 19 поводка 14, приводит к изменению положения рычагов 211, 212, 213 и, следовательно, положения соответствующих осей 11, несущих лепестки 3, 5, 7, при одновременном сохранении заданного поводком 14 положения лепестков 4, 6, 8, чем обеспечивается попарное смыкание лепестков в каждой из групп. Отрегулированное положение лепестков каждой группы закрепляется путем фиксации положения пальцев 24 относительно рычагов 211, 212, 213 гайками 25.

В корпусе 1 выполнена расточка для канала 30 (фиг.1) принудительной, например импульсной, подачи смазки в зону размещения лепестков 3-8. Канал 30 связан посредством трубопровода (фиг.7) с блоком импульсного дозатора смазки 32, входной канал которого связан с масляным резервуаром 33. Управление блоком импульсного дозатора 32 осуществляется электропневмораспределителем 34, входной канал которого связан с воздушной сетью через редуктор 35, а выходной канал - с блоком импульсного дозатора 32 и масляным резервуаром 33, обеспечивая принудительную подачу смазки в блок импульсного дозатора 32 и, соответственно, через канал 30 в зону размещения лепестков 3-8.

Через этот же канал 30 может быть осуществлена профилактическая мойка зоны размещения режущих элементов 3-8.

Устройство оснащено системой управления процессом резки и формования тела с изменяемым сечением (не показано).

Устройство работает следующим образом.

Рычаг 18 поводка 14 находится в исходном положении. Лепестки 3-8 наиболее удалены от центра корпуса 1 и образуют своими режущими кромками 9 центральное шестиугольное отверстие, имеющее максимальную площадь, через которую свободно проходит разрезаемое тело или формируемое тело с изменяемым сечением 2.

По команде системы управления перемещается рычаг 18, поворачивая поводок 14, при этом пальцы 23, 24, находящиеся в контакте с пазами 19, смещаются, поворачивая одноплечие рычаги 20 и 21, которые в свою очередь поворачивают оси 11 и совместно с ними лепестки 3-8, сближая их и уменьшая площадь отверстия в центре. При дальнейшем движении лепестков 3-8 сечение центрального шестиугольного отверстия уменьшается, а находящееся в центре тело 2 сдавливается. Движение режущих кромок 9 лепестков 3-8 производится до тех пор, пока пальцы 23, 24 находятся под давлением поводка 14.

При этом если тело 2 состоит из тестообразной оболочки и наполнителя, последний выдавливается в направлениях, перпендикулярных плоскости движения режущих лепестков 3-8, а оболочка под воздействием последних обволакивает наполнитель.

В случае, когда система управления запрограммирована на осуществление реза, режущие кромки 9 лепестков 3-4, 5-6 и 7-8 попарно смыкаются, благодаря чему тело 2 разделяется на верхнюю и нижнюю часть по отношении к расположению режущих кромок 9. Каждая из режущих кромок 9 лепестков 3-8 формирует часть тела на своем радиальном участке условной плоскости реза. Под воздействием режущих кромок 9 лепестков 3-8 обеспечивается полное обволакивание наполнителя оболочкой, наполнитель полностью укрывается этой оболочкой, формируя нижнюю часть тела округлой формы и одновременно верхнюю часть отрезанной заготовки.

В случае, когда система управления запрограммирована на формование тела с изменяемым сечением с последующим отрезанием отдельного изделия (фиг.7), режущие кромки 9 лепестков 3-4, 5-6 и 7-8 попарно сближаются (раздвигаются) на заданное расстояние, благодаря чему тело 2 разделяется на верхнюю и нижнюю части по отношении к расположению режущих кромок 9, имеющих различающиеся друг от друга поперечные размеры. Каждая из режущих кромок 9 лепестков 3-8 формирует часть тела с изменяемым сечением на своем радиальном участке условной плоскости движения лепестков.

По окончании цикла резки или формования тела с изменяемым сечением с последующим отрезанием отдельного изделия рычаг 18 возвращается в исходное положение, пальцы 23, 24 под воздействием пазов 19 перемещают рычаги 20, 21 и, соответственно, оси 11, раскрывая тем самым режущие лепестки 3-8 и освобождая центр корпуса 1 для свободного прохождения тела 2.

Во избежание налипания частиц тела 2 и, как следствие, пригорания их во время резки или формования тела с изменяемым сечением, в полость между режущими кромками 9 лепестков 3-8 через канал 30 принудительно подается смазка, например, от блока импульсного дозатора смазки 32.

Принудительная подача смазки в зону размещения лепестков 4-9 предназначена для смазки скользящих поверхностей лепестков 3-8, что способствует удлинению срока их работы, позволяет избежать возгорания частиц материала тела 2 и пригорания этих частиц к режущим кромкам 9.

Любое изменение количества режущих элементов неизбежно влечет за собой изменение в конструкции, не влияющее на сущность заявленного изобретения.

Заявляемое изобретение соответствует условию патентоспособности "промышленная применимость", поскольку его реализация возможна при использовании существующих средств производства с применением известных технологических операций.

Источники информации

1. US, патент №4.734.024, А 21 с 11/10.

2. RU, патент №2044486, А 21 С 11/10, В 26 D 1/03 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ТЕЛА, СОСТОЯЩЕГО ИЗ ОБОЛОЧКИ И НАЧИНКИ | 1991 |

|

RU2044486C1 |

| СПОСОБ СКРЕПЛЕНИЯ ПО ТОРЦУ ЛИНЕЙНЫХ РАЗРЕЗОВ ПРЕИМУЩЕСТВЕННО СТЕНОК КРОВЕНОСНОГО СОСУДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2394508C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2412365C2 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩЕГО АППАРАТА | 2008 |

|

RU2392138C2 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР, ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ И ТОК | 1999 |

|

RU2206199C2 |

| СПОСОБ СКРЕПЛЕНИЯ ПО ТОРЦУ ФЛАНЦЕВ СОСУДОВ, НАПРИМЕР КРОВЕНОСНЫХ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336037C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ЗАМКНУТЫХ ПРОДОЛЬНЫХ ВИНТОВЫХ И СПИРАЛЬНЫХ КАНАВОК | 2011 |

|

RU2458763C1 |

| Узел электрического соединения проводов | 1981 |

|

SU1029283A1 |

| ПОЧВОИЗМЕЛЬЧИТЕЛЕПОСАДОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1997 |

|

RU2121251C1 |

Изобретение относится к пищевой промышленности и может быть использовано, в частности, в кондитерском производстве, производстве продуктов из мяса и рыбы. Устройство включает установленные в корпусе с возможностью поворота управляющий поводок и режущие элементы. Режущие элементы выполнены в виде плоских лепестков и смонтированы с последовательным смещением относительно друг друга в направлении оси отверстия в центре. Лепестки установлены на расположенных симметрично и равноудаленных от центра корпуса осях с возможностью поворота совместно с последними. Оси оснащены одноплечими рычагами, несущими пальцы для взаимодействия с направляющими пазами управляющего поводка. По меньшей мере, на трех рычагах пальцы выполнены с эксцентриситетом. Величина смещения каждого из лепестков равна α=β+δ, где β - толщина лепестка, δ - зазор. Устройство снабжено механизмом принудительной подачи смазки в зону режущих элементов. Изобретение позволяет расширить технологические возможности устройства и увеличить срок эксплуатации режущих элементов. 3 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ТЕЛА, СОСТОЯЩЕГО ИЗ ОБОЛОЧКИ И НАЧИНКИ | 1991 |

|

RU2044486C1 |

| US 4734024 A, 29.03.1988 | |||

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ И ФОРМОВАНИЯ СФЕРИЧЕСКОГО ТЕЛА ИЗ БРУСКА ТЕСТА | 1997 |

|

RU2137371C1 |

Авторы

Даты

2006-11-20—Публикация

2005-02-22—Подача