Изобретение относится к металлургии и предназначено для получения мерных заготовок из металлов и сплавов.

Известен способ, сочетающий литье и последующее затвердевание (Беленовский И.П. и др. Технология производства чугунной дроби. - Литейное производство, 1951, №8, с.6). Известен способ, сочетающий литье и последующее затвердевание (Патент России №2063305, МПК B 22 F 9/05). В данных способах жидкий металл при литье разделяется на капли, охлаждается непосредственно в ванне с водой. Эти способы применяются в основном для получения стальной и чугунной дроби.

Известен способ, сочетающий литье и затвердевание жидкой заготовки (Шварцмайер В. Непрерывная разливка. Москва, Издательство литературы по черной и цветной металлургии, 1962 г., стр.106-108, рис.32). Способ включает: подачу жидкого металла в металлическую водоохлаждаемую литейную форму, формирование на ее внутренней поверхности корки, постепенное ее извлечение вниз вместе с жидким металлом и одновременное их погружение в ванну с водой. Совмещенное извлечение и погружение приводит к тому, что теплоотвод от нижней части заготовки значительно превосходит теплоотвод от ее верхней части. С этим связана значительная разностенность по высоте корки разливаемого металла, что вызывает большие термические напряжения. Это приводит к разрыву корки и нарушению стабильности процесса литья. Из-за высоких термических напряжений в корке литье металла осуществляют с относительно невысокой скоростью [3], что уменьшает производительность процесса литья и качество заготовки. Высокие термические напряжения, связанные с значительной разностеностью корки, существенно сужают область применения этого способа. В основном его используют для получения заготовок из алюминиевых сплавов.

Наиболее близким по технической сущности является «Процесс производства слитков и отливок», включающий заливку жидкого металла в форму, формирование на ее внутренней поверхности затвердевающей корки металла, извлечение корки с жидким металлом из формы и охлаждение (ЕР 0183679 А2, МПК7 B 22 D 7/00, 7/08).

К недостаткам можно отнести то, что способ предназначен, в основном, для литья тугоплавких металлов и сплавов и невысокую производительность процесса литья, поскольку извлечение заготовки происходит в два приема после полного ее затвердевания в изложнице.

Технической задачей, на решение которой направлен заявленный способ литья, является повышение производительности процесса литья, улучшение качества заготовки и расширение области применения способа для получения мерных заготовок из различных металлов и сплавов. Поставленная задача достигается тем, что в заявленном способе литья, включающем подачу жидкого металла в металлическую водоохлаждаемую литейную форму, формирование на ее внутренней поверхности корки в виде стакана, ее извлечение вместе с жидким металлом из формы и их погружение в ванну с водой, корку формируют в водоохлаждаемой форме с равномерной толщиной в течение времени в зависимости от вида металла или сплава, извлечение корки из формы осуществляют со скоростью 0,1-1,2 м/с и погружают в ванну с водой со скоростью 0,03-0,3 м/с на глубину 0,65-0,85 высоты корки; при литье заготовок из стали, чугуна, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца корку формируют в течение 5-30 с; при литье заготовок из меди и медных сплавов корку формируют в течение 3-15 с; литейная форма может быть выполнена также в виде раскрывающихся сегментов.

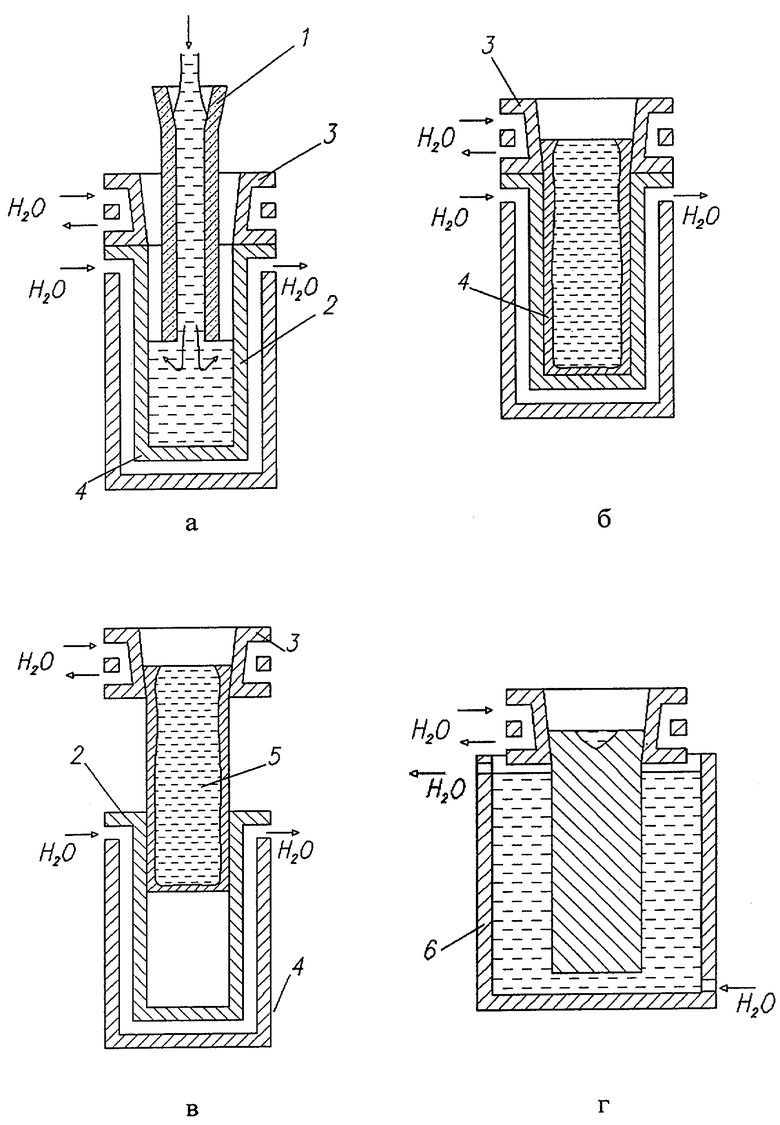

На чертеже представлена схема литья заготовок,

где а - заполнение формы;

б - формирование корки;

в - извлечение стакана;

г - закалка стакана с жидким металлом,

где 1 - заливочное устройство, 2 - стационарная часть литейной формы, 3 - подвижная часть литейной формы, 4 - затвердевшая корка (стакан), 5 - жидкий металл, 6 - ванна с водой.

Получение литых заготовок осуществляется следующим способом. С помощью заливочного устройства 1 заполняют расплавом металлическую водоохлаждаемую литейную форму, состоящую из стационарной 2 и подвижной 3 частей. После достижения заданного уровня жидкий металл в течение заданного времени выдерживают для формирования корки (стакана) 4. Далее с помощью подвижной литейной формы 3 производят извлечение стакана вместе с жидким металлом 5 и их погружение в ванну с водой 6. Равномерность толщины корки стакана значительно снижает термические напряжения при затвердевании заготовки, повышает скорость ее кристаллизации, качество заготовок и производительность процесса литья, поскольку она будет определяться, в основном, продолжительностью формирования корки металла.

Извлечение стакана со скоростью более 1,2 м/с приводит к выплескиванию жидкого металла и разрушению корки. Извлечение стакана со скоростью менее 0,1 м/с увеличивает разностенность корки, что ухудшает качество отливки. При погружении стакана с жидким металлом в ванну с водой со скоростью меньшей, чем 0,03 м/с, существенно уменьшается скорость кристаллизации заготовки и, соответственно, ухудшается ее качество. При погружении стакана с жидким металлом в ванну с водой со скоростью более 0,3 м/с в заготовке возрастает усадочная пористость, приводящая к браку отливок. При погружении стакана с жидким металлом в ванну с водой на глубину меньшую, чем 0,65 его высоты, значительно уменьшается выход годного металла. При погружении стакана с жидким металлом в ванну с водой на глубину более 0,85 его высоты в заготовке появляются усадочные раковины, что приводит к браку отливок. Формирование корки для стали, чугуна, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца за время, меньшее 5 с, приводит к проплавлению стакана жидким металлом и нарушению стабильности процесса литья. За время более 30 с формируется корка толщиной более 10-15 мм, что уменьшает интенсивность затвердевания заготовок и ухудшает их качество. Формирование корки для меди и ее сплавов за время менее 3 с приводит к проплавлению стакана с жидким металлом и его выливанию. За время более 15 с формируется корка более 10-15 мм, что уменьшает интенсивность затвердевания заготовок и ухудшает их качество.

Пример 1

Отливали цилиндрические заготовки диаметром 45 мм и высотой 180 мм из алюминия, силуминов АК12 и АК18, цинка, сплава ЦАМ10-5, баббитов Б-83 и Б-С, стали 45, чугуна ВЧ60. Жидкий металл выдерживали в медной водоохлаждаемой форме в течении 6-8 с, после чего стакан с жидким металлом извлекали со скоростью 0,5 м/с. Через 1,5-2 с стакан с жидким металлом погружали в ванну с водой со скоростью 0,1 м/с на глубину 0,75 высоты стакана. В результате были получены заготовки без брака с высокими физико-механическими свойствами. Дисперсность фазовых составляющих и зерен была в 5-10 раз выше, чем у аналогичных непрерывнолитых заготовок.

Пример 2

Производили отливку заготовок диаметром 45 мм и высотой 180 мм из бронз БрАЖ9-4 и Бр.О3Ц7С5Н. Жидкий металл выдерживали в медной водоохлаждаемой форме в течение 4 с, после чего стакан с жидким металлом извлекали со скоростью 0,5 м/с. Через 1,5-2 с стакан с жидким металлом погружали в ванну с водой со скоростью 0,1 м/с на глубину 0,75 высоты стакана. В результате были получены заготовки без брака с высокими физико-механическими свойствами. Дисперсность фазовых составляющих и зерен была в 4-6 раз выше, чем у аналогичных непрерывнолитых заготовок.

Пример 3

Производили отливку заготовок диаметром 115 мм и высотой 180 мм из силуминов АК12 и АК18. Жидкий металл выдерживали в медной водоохлаждаемой форме в течение 15 с, после чего стакан с жидким металлом извлекали со скоростью 0,5 м/с. Через 2 с. стакан с жидким металлом погружали в ванну с водой со скоростью 0,05 м/с на глубину 0,75 высоты стакана. В результате были получены заготовки без брака с высокими физико-механическими свойствами. Дисперсность кристаллов первичного и эвтектического кремния была в 4-10 раз выше, чем у аналогичных непрерывнолитых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВОК | 2012 |

|

RU2503521C1 |

| Способ непрерывного литья металлов | 1980 |

|

SU921669A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Установка непрерывного литья | 1980 |

|

SU908493A1 |

| Способ непрерывного литья труб из серого чугуна | 1976 |

|

SU647058A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Способ получения слитков | 1985 |

|

SU1294461A1 |

| Способ изготовления монолитных заготовок путем намораживания | 1987 |

|

SU1700074A1 |

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

Изобретение относится к металлургии и предназначено для получения мерных заготовок из металлов и сплавов. В металлическую водоохлаждаемую литейную форму осуществляют подачу жидкого металла. После формирования на внутренней поверхности формы затвердевшей корки металла в виде стакана равномерной толщины извлекают ее вместе с жидким металлом. Время формирования корки зависит от вида заливаемого металла. Скорость извлечения корки составляет 0,1-1,2 м/с. Корку с жидким металлом погружают в ванну с водой со скоростью 0,03-0,3 м/с на глубину равную 0,65-0,85 высоты корки. Равномерность толщины затвердевшей корки металла обеспечивает снижение термических напряжений заготовки, повышение скорости кристаллизации заготовки и производительности процесса литья, улучшение качества отливок из различных металлов и сплавов. 3 з.п. ф-лы, 1 ил.

| 0 |

|

SU183679A1 | |

| 0 |

|

SU84763A1 | |

| СПОСОБ ОХЛАЖДЕНИЯ СЛИТКА | 0 |

|

SU341584A1 |

Авторы

Даты

2006-11-27—Публикация

2005-02-08—Подача