(54) УСТАНОВКА НЕПРЕРЬШНОГО ЖТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка непрерывного литья | 1981 |

|

SU980937A1 |

| Затравка установки непрерывного литья | 1982 |

|

SU1016049A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2081722C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| Машина непрерывного литья ленточнороторного типа | 1976 |

|

SU703005A3 |

| Устройство для полунепрерывного вертикального литья алюминиевых слитков прямоугольного сечения | 1990 |

|

SU1720788A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121903C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ С РОТОРНЫМ КРИСТАЛЛИЗАТОРОМ | 2013 |

|

RU2528925C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ СЛИТКОВ | 1995 |

|

RU2134178C1 |

I

Изобретение относится к металлургии, конкретнее к непрерьшному литью металлов и сплавов, а именно к конструкции литейной установки роторного типа

Известна конструкция установки непрерывного литья роторного типа, состоящая из литейного колеса с горизонтальной осью и с желобом по ободу, формирунмцего устройства в виде кольцевого сегмента, охватываизщего желоб в зоне затвердевания заготовки и заливочного стакана Cll

Недостатком известной уст:гновки является то, что создаются условия, при которых часть слитка, затвердевшая на сегменте, плохо отделяется и забивает кристаллизатор, что снижает стабильность процесса.

Для т.ого, чтобы иск/почить эти явления в известной конструкции применяют подогрев (в том числе индукционный) зоны заливки металла вклюзая желоб и часть сегмента, верхнюю часть или весь сегмент выполняют из графита самосмазывающийся материал, сегменту придают колебательное движение вдоль направления желоба, а также сложное колеба- j тельное движение.

Однако верхнюю часть сегмента оченьсложно нагреть до температуры выше тe iпepaтypы ликвидуса, так как сегмент находится в постоянном контакте с водоохлаждаемым колесом, Слоясным и нецелесообразным является также осуществление локального индукционного подогрева сегмента , и колеса, вьтолненного в виде кольца.

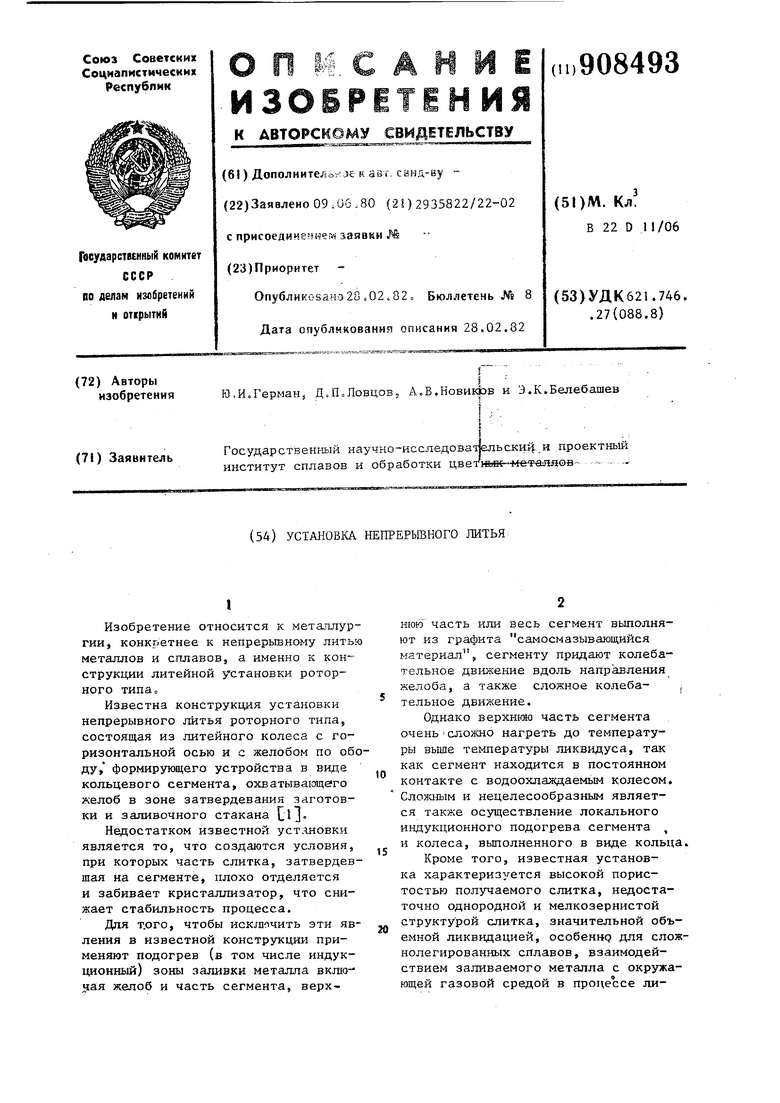

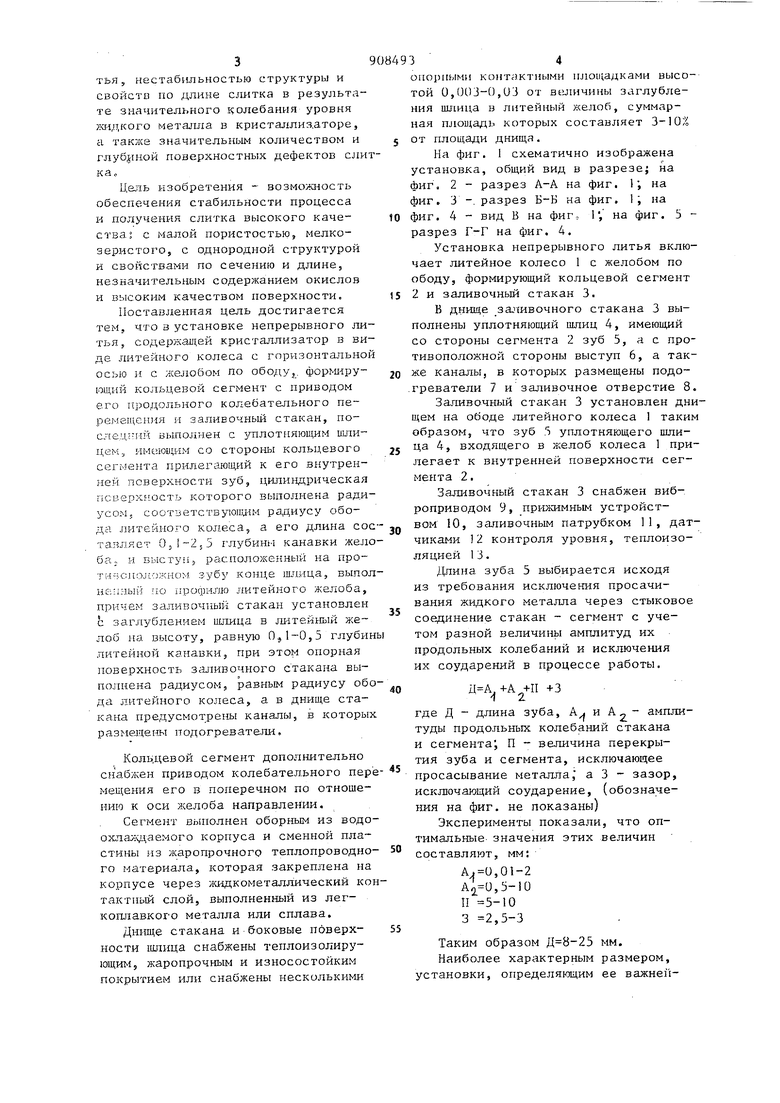

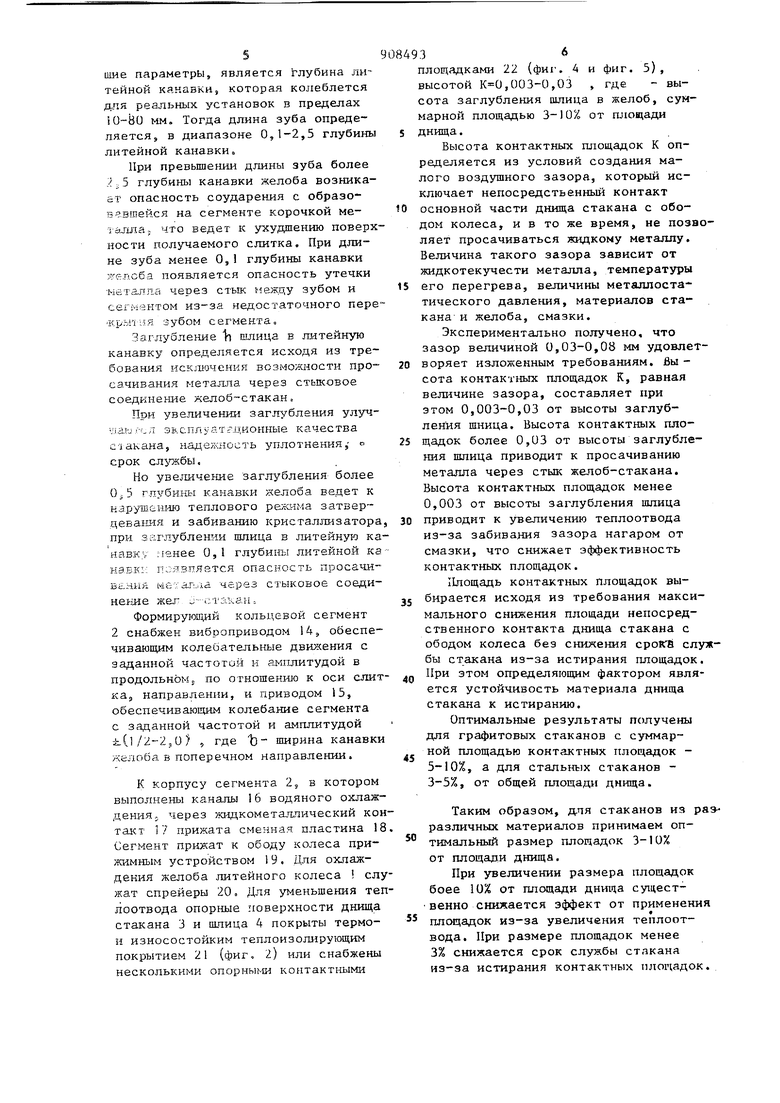

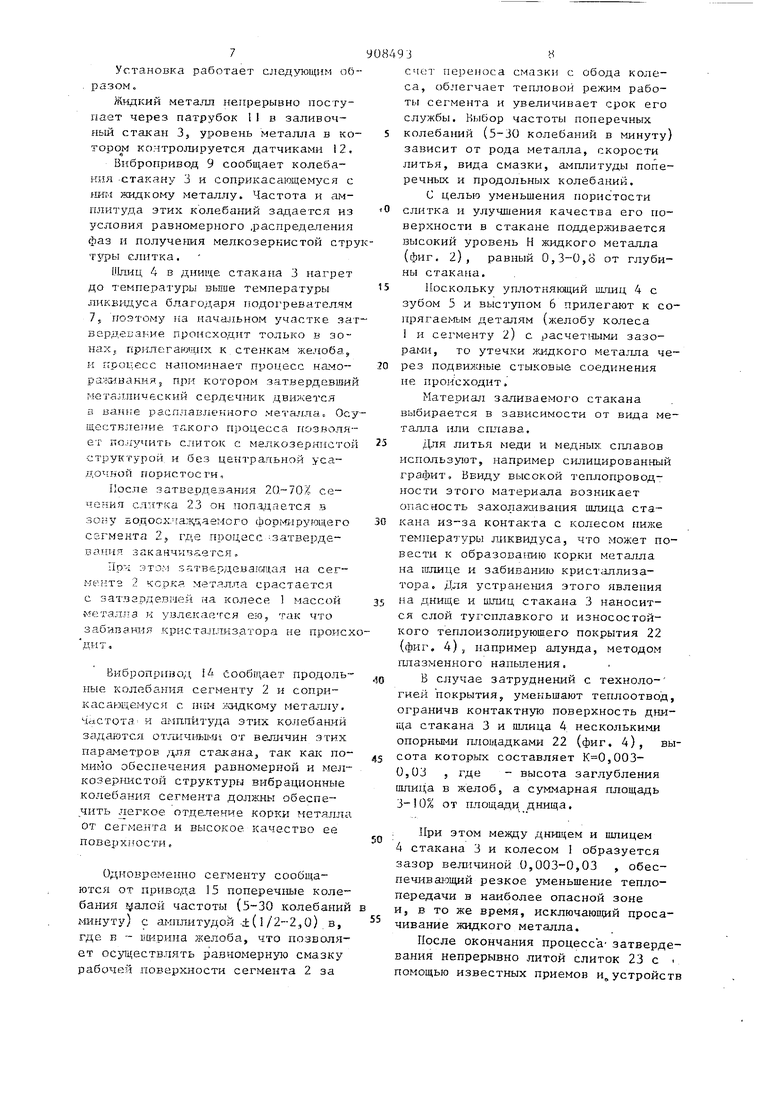

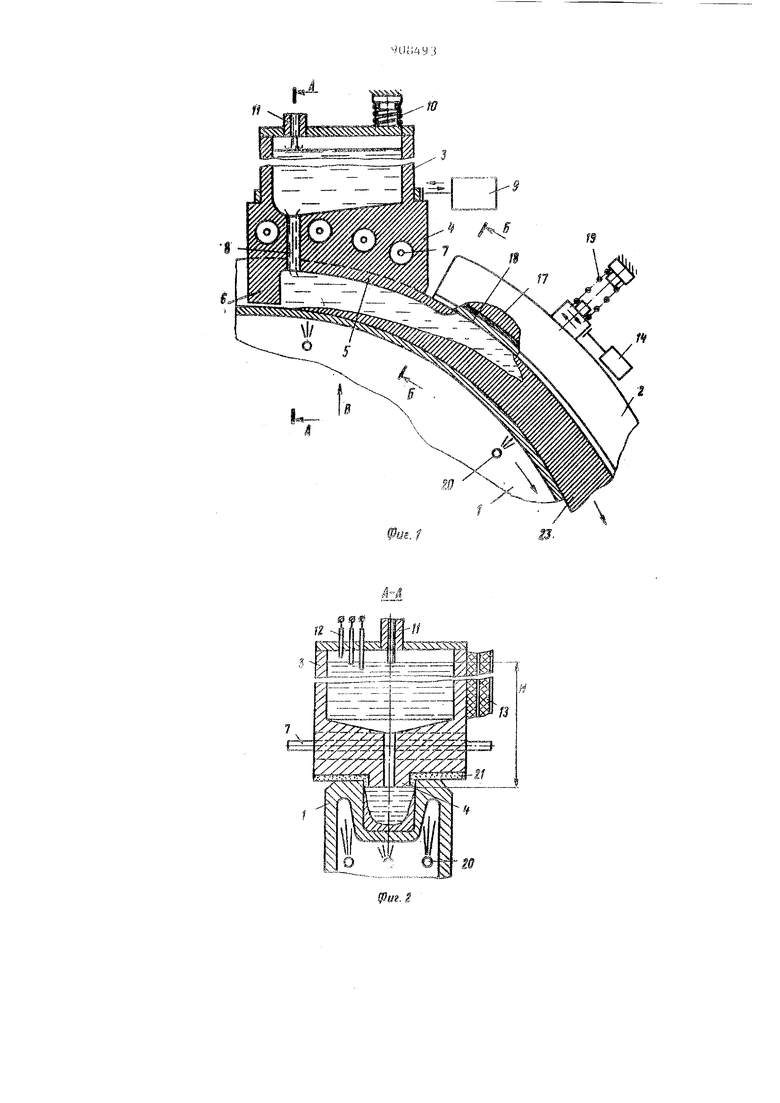

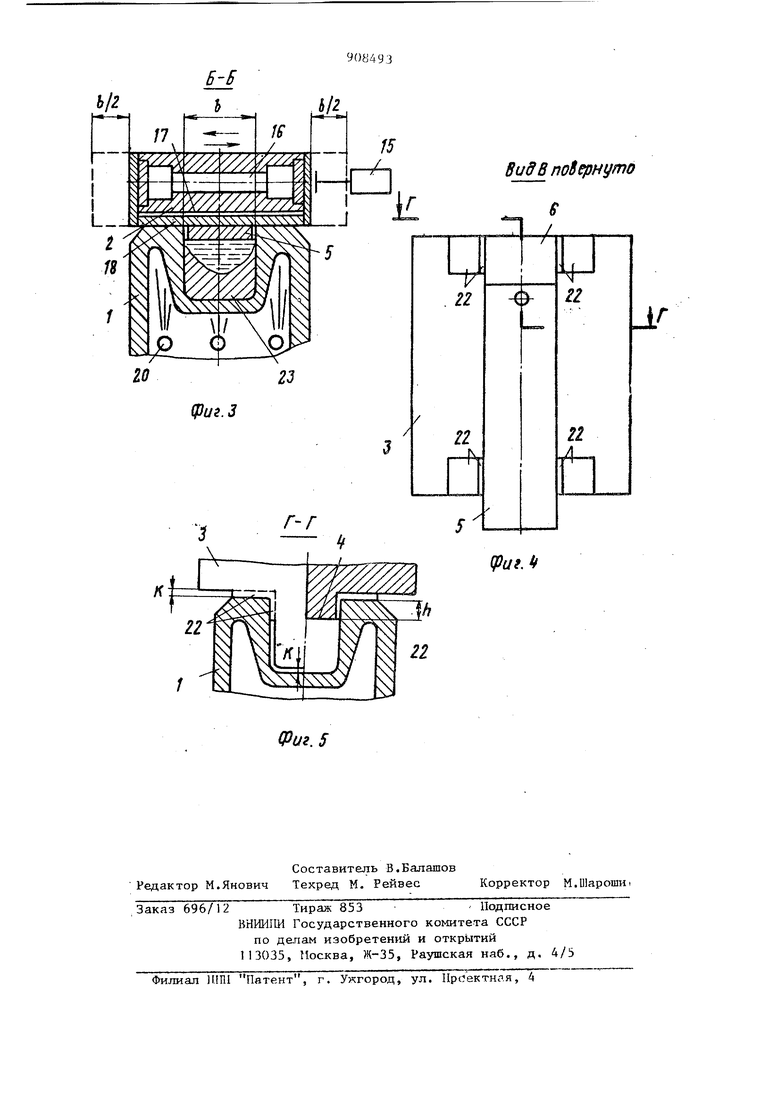

Кроме того, известная установка характеризуется высокой пористостью получаемого слитка, недостаточно однородной и мелкозернистой структурой слитка, значительной объемной ликвидацией, особеннр для сложнолегированных сплавов, взаимодействием заливаемого металла с окружающей газовой средой в процессе ли3тья5 нестабильностью структуры и свойств по длине слитка в результате значительного колебания уровня х-сидкого металла в кристагшиааторе, а также значительным количеством и поверхностных дефектов сли ка. Цель изобретения - возможность обеспечения стабильности процесса - получения слитка высокого качества; с малой пористостью, мелкозеристого, с однородной структурой и свойствами по сечению и длинеj незначительным содержанием окислов и высоким качеством поверхности. Поставленная цель достигается тем, что в установке непрерывного ли тья, содержащей кристаллизатор в ви де литейного колеса с горизонтально осью и с лселобом по ободу,, форм-1ру ющиз кольцевой сегмент с приводом его п эодольного колебательного перемещения и заливочный стакан, пос. выполнен с зшлотняющим шлицем HM ;jOUj,HM со стороны кольцевого сегмента прилегающий к его внутренней, поверхности зуб, цшииздрическая псверхн,ость которого выполнена ради усом, соот15етству 01дим радиусу обода .питей,ного колеса, а его длина со таиляет 0, глубиш-i канавки жел ба, и вые расположенный на проTi-,,iiojc)KHOM зубу конце шлица, выпо неимьи- :iO прогрилк) литейного желоба, причем заливочный стакан установлен с заглублением шлица в литейный желоб на высоту, равную 0,1-0,5 глуби литейной канавки, при этом опорная поверхность зшшвочного стакана выполнена радиусом, равным радиусу об да литейного колеса, а в днище стакана предусмотре {ы каналы, в которы размещены подогревате.ли, Кольдевой сегмент дополнительно снабжен приводом колебательного пер мещения его в поперечном по отношению к оси желоба направлении. Сегмент выполнен оборным из водо охла;зда,емого корпуса и сменной пластинь из жаропрочного теплопроводно го материала, которая закреплена на корпусе через лшдкометаллический ко тактный слой, выполненный из легкоплавкого металла или сплава. Днище стакана и боковые поверхнести шлица снабжены теплоизолирующим, жаропрочным и износостойким покрытием или снабжены несколькими 34 опорными контактными площадками высотой 0,01.)3-0,иЗ от величины заглубления шлица в литейный , суммарная площадь которых составляет 3-10% от площади днища, На фиг. 1 схематично изображена установка, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 -, разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг, 1, на фиг. 5 разрез Г-Г на фиг. 4. Установка непрерывного литья включает литейное колесо 1 с желобом по ободу, формирующий кольцевой сегмент 2 и заливочный стакан 3. В днище за.1 ивочного стакана 3 выполнены уплотняющий шлиц 4, имеющий со стороны сегмента 2 зуб 5, ас противоположной стороны выступ 6, а также каналы, в которых размещены подогреватели 7 и заливочное отверстие 8. Заливочный стакан 3 установлен днищем на ободе литейного колеса 1 таким образом, что зуб ,5 уплотняющего шлица 4, входящего в лселоб колеса 1 прилегает к внутренней поверхности сегмента 2. Заливочный стакан 3 снабжен виброприводом 9, прижимным устройством 10, заливочным патрубком 11, датчиками 12 контроля уровня, теплоизоляцией 1 3. Длина зуба 5 выбирается исходя из требования исключения просачивания жидкого металла через стыковое соединение стакан - сегмент с учетом разной величины амплитуд их продольных колебаний и исключения их соударений в процессе работы. +11 +3 где Д - длина зуба, А и А амплитуды продольных колебаний стакана и сегмента , П - величина перекрытия зуба и сегмента, исключающее просасывание металла, а 3 - зазор, исключающий соударение, (обозначения на фиг. не показаны) Эксперименты показали, что оптимальные- значения этих величин составляют, мм: А.0,01-2 ,5-10 II 5-10 3 2,5-3 Таким образом мм. Наиболее характерным размером, установки, определяющим ее важнеГ оше параметры, является глубина литейной какавкн, которая колеблется для реальных установок в пределах мм. Тогда длина зуба определяется, в диапазоне 0,1-2,5 глубины литейной канавки.

При превышении длины зуба более /V 5 глубины канавки желоба возникает опасность соударения с образовевшейся на сегменте корочкой металла, что ведет к ухудшению поверкности получаемого слитка. При длине зуба менее 0,1 глубины канавки жепсба появляется опасность утечки неталяа через стык между зубом и сегментом из-за недостаточного переKpbii зубом сегмента.

Заглубление In шлица в литейную канавку определяется исходя из требования искл-ючения возможчости просачивания металла через стыковое соединение желоб-стакан.

При увеличении заглубления упучv,i.ajj г-;,л зв,сплуат дконные качества стакана, надежность уплотнения,срок службы.

Но увеличение заглубления более глубины канавки желоба ведет к нарутлению теплового режима затвердевания и забиванию кристаллизатора при заглублении шлица в 1штейную канавку менее 0,1 глубины литейной ка нэБК:: появляйтся опасность просачи Бс,ния , ar:.jia через стыковое соединение жел J стакан

Формирующий кольцевой сегмент 2 снабжен виброприводом 14, обеспечивающим колебательные движения с заданной частотой и амплитудой в продольном5 по отношению к оси слитка, направлении, и приводом 15, обеспечивающим колебание сегмента с заданной частотой и амплитудой (1/2-2зО 5 где Ь ширина канавки желоба в поперечном направлении.

К корпусу сегмента 2, в котором выполнены каналы 16 водяного охлаждения ; через жидкометаллический контакт 17 прижата сменная пластина 18 Сегмент прикат к ободу колеса прижимным устройством 19, Для охлаждения желоба литейного колеса служат спрейеры 20. Для уменьшения теплоотвода опорные поверхности днища стакана 3 и шлица 4 покрыты термои износостойким теплоизолирующим покрытием 21 (фиг. 2) или снабжены несколькими опорными контактными

площадками 22 (фиг. А и фиг. 5), высотой ,003-0,03 , где - высота заглубления шлица в желоб, суммарной площадью 3-10% от площади

днища.

Высота контактных площадок К определяется из условий создания малого воздушного зазора, который исключает непосредстьенный контакт

основной части днища стакана с ободом колеса, и в то же время, не позволяет просачиваться жидкому металлу. Величина такого зазора зависит от жидкотекучести металла, температуры

его перегрева, величины металлостатнческого давления, материалов стакана и желоба, смазки.

Экспериментально получено, что зазор величиной 0,03-0,08 мм удовлетворяет изложенным требованиям. Высота контактных площадок К, равная величине зазора, составляет при этом 0,003-0,03 от высоты заглубления шница. Высота контактных площадок более 0,03 от высоты заглубления шлица приводит к просачиванию металла через стык желоб-стакана. Высота контактных площадок менее 0,003 от высоты заглубления шлица

приводит к увеличению теллоотвода из-за забивания зазора нагаром от смазки, что снижает эффективность контактных площадок.

Площадь контактных площадок выбирается исходя из требования максимального снижения площади непосредственного контакта днища стакана с ободом колеса без снижения сроКЙ службы стакана из-за истирания площадок.

зтом определяющим фактором является устойчивость материала днища стакана к истиранию.

Оптимальные результаты получены для графитовых стаканов с суммарной площадью контактных площадок 5-10%, а для стальных стаканов 3-5%, от общей площади днища.

Таким образом, для стаканов из разразличных материалов принимаем оптимальный размер площадок 3-10% от площади днища.

При увеличении размера площадок боее 10% от площади днища существенно снижается эффект от применения площадок из-за увеличения теплоотвода. При размере площадок менее 3% снижается срок службы стакана из-за истирания контактных площадок. Установка работает следующим оО , разоМо Жидкий металл непрерывно поступает через патрубок 1I в заливочный стакан 3, уровень металла в ко тором контролируется датчиками 12. Вибропривод 9 сообщает колебаК1 я стакану 3 и соприкасающемуся с Hj-fM жидкому металлу. Частота и амплитуда этих колебаний задается из условия равномерного ,распреде,аения фаз н получения мелкозернистой стр туры cjHiTKa. Шлиц 4 в днище стакана 3 нагрет до температуры вьше температуры ликвидуса благодаря подогревателям 75 поэтому на начальном участке за вердевание происходит только в зонах, гфилегаюдих к стенкам желоба, к процесс напоминает npoiiecc наморачси.вання 5 при котором затвердевший металл{ ческий сердечник дви;1сется а ванне расплавленного металла Осу ществление такого процесса позволяет получить слиток с мелкозернистой структурой и без центральной усадочной пористое 1и, После затвердевания 20-70% сечения слитка 23 он попадается в зону нодосхчазкдаемого (JjoprvGipyramero csTMSHTa 2, где процесс затвердевания закаичитзается, Прч этом . на сегменте 2 корка металла срастается с зaтзapдeвiiJeй на колесе 1 массой металла к увлекается ею, так что забипания кристаллизатора не происх дит, Вибропривод 14 сообщает продольнь е колебания сегменту 2 и соприкасаьэщемуся с ним гсидкому металлу, Частота и ;1ип.пйтуда этих колебаний задаются от.гшчньпч от Bejiii4HH этих параметров для стакана, так как; помимо обеспечения равномерной и мелкозернистой структуры вибрационные колебания сегмента должны обеспечить легкое отделение корки 1еталла от сегмента и высокое качество ее поверхности, Одновременно сегменту сообщаются от привода 15 поперечные колебания уалой частоты (5-30 колебаний минуту) с амплитудой -±(1/2-2,0) в, где в - 1шрииа .желоба, что позволяет осуществлять равномерную смазку рабочей поверхности сегмента 2 за счет переноса смазки с обода колеса, облегчает тепловой режим работы сегмента и увеличивает срок его службы. Кыбор частоты поперечных колебаний (5-30 колебаний в минуту) зависит от рода металла, скорости литья, вида смазки, амплитуды поперечных и продольных колебаний. С целью уменьшения пористости слитка и улучшения качества его поверхности в стакане поддерживается высокий уровень Н жидкого металла (фиг, 2), равный 0,3-0,0 от глубины стакана. Поскольку уплотняющий Б1ЛИЦ 4 с зубом 5 и выступом 6 прилегают к сопрягаемым деталям (желобу колеса и сегменту 2) с расчетными зазорами, то утечки жидкого металла через подвиж1Ш е стыковые соединения не происходит. Материал заливаемого стакана выбирается в зависимости от вида металла или схьлава. Для литья меди и медных сплавов используют, например силицированный графит. Ввиду высокой теплопроводности этого материала возникает опасность захола))сивания шлица стакана из-за контакта с колесом ниже температуры ликвид.уса, что может повести к образова шю корки металла на шлице и забиванию кристаллизатора. Для устранения этого явления на днище и шлиц стакана 3 наносится слой тугоплавкого и износостойкого теплоизолирующего покрытия 22 (фиг. 4), например алунда, методом плазменного наньшения. Б случае затруднений с технологией покрытия, умеьгьшают теплоотвод, ограничв контактную поверхность дни1ца стакана 3 и шлица 4 несколькими опорными площадкамзи 22 (фиг. 4), высота которых составляет ,003- 0,03 5 где - высота заглубления шлица в желоб, а суммарная площадь 3-10% от площади днища, При этом между днищем и шлицем 4 стакана 3 и колесом 1 образуется зазор величиной 0,003-0,03 , обеспечивающий резкое уменьшение теплопередачи в наиболее опасной зоне и, в то же время, исключающий просачивание жидкого металла. После окончания процесса затвердевания непрерывно литой слиток 23с . помощью известных приемов и„устройств снимается с колеса и подвергается дальнейшей обработке: зачисте, про катке , волочению и намотке. Предлагаемая конструкция установки наиболее полно удовлетворяет современным требованиям к установкам непрерывного литья. Благодаря применению большего м таллостатического давления в процессе литья достигается меньшая по ристость и лучшее качество поверхности слитка. Благодаря вибрированию жидкого металла в процессе литья и кристал лизации и применению принципа намораживания получается слятоЬ с однородной мелкозернистой структурой без осевой пористости. Применение подвижного в попереч ном направлении сегмента со сменной пластиной на жидкометаллическом контакте повышает время непрерывной работы кристаллизатора и облегчает его ремонт. Внедрение предлагаемой установк в промышленность позволит получить значительный экономический эффект не менее 100000 руб в год по сравнению с известными установками за счет повышения качества слитка и времени непрерывной работы, более низких капитальных затрат на изготовление и текущих затрат на эксплуатацию. Формула изобретения 1. Установка непрерьшного литья содержащая кристаллизатор в виде литейного колеса с горизонтальной осью и желобом по ободу, формирующий кольцевой сегмент с приводом его продольного колебательного перемещения и заливочный стакан, о личающаяся тем, что, с целью обеспечения стабильности пр цесса и получения слитка высокого качества, заливочный стакан выпол нен с уплотняющим шлицем, имеющим со стороны кольцевого сегмента пр легающий к его внутренней поверхн зуб, цилиндрическая поверхность к торого выполнена радиусом, соотье ствующим радиусу обода литейного а его длина составляет 0,1-2,5 глубины канавки жёлоба, и выступ, расположенный на противоположном зубу конце пшица, выполненный по профилю литейного желоба, причем заливочный стакан установлен с заглублением шлица в литейный желоб на высоту, равную 0,1-0,5 глубины литейной канавки, при этом опорная поверхность заливочного стакана вьтолнена радиусом, равным радиусу обода литейного колеса, а в днище стгисана предусмотрены каналы, в которых размещены подогреватели, 2,Установка по п. 1, отличающаяся тем, что, с целью равномерного нанесения и распределения смазки по рабочей поверхности сегмента и повышения его срока службы, кольцевой сегмент дополнительно снабяен приводом колебательного перемещеш я его в поперечном по отношению к оси желоба направлении. 3,Установка по пп, и 2, о тличающаяся тем, что, с целью уменьшения эксплуатационных расходов на периодическую замену сегмента вследствие разъедания его поверхности расплавленным металлом, сегмент выполнен сборным из водоохлакдаемого корпуса и сменной пластины из жаропрочного теплопроводного маматериала, которая закреплена на корпусе через жндкометаплический контактный слой5 выполненный из легкоплавкого металла или сплава. 4,Установка по nji, 1-3, о т личающаяся тем, что, с цепью уменьшения теплоотдачи от днища стакана,к ободу колеса, днище стакана и боковые поверхности шлица спабжены теплойзохшрукяцим жаропрочным и износостойким яокрытием, 5,Установка по пп, 1-4, отличающаяся тем, чтЪ днище стакана и .боковые поверхности шлица снабжены несколькими опорным контактными площадками, вьшолненнымн высотой, равной Оj003-0,03 величины заглубления цшица в литейный желоб, суммарная площадь которых составляет 3-10% от площади днища. Источники информации, принятые во внимание при экспертизе 1е Патент Великобритании № 1265299-, кл. В 3 Р, 1969.

Я

ю

LI ь

6/2

Ы

ff

/7

///////J/

го

фиг.З

(Pui.S

8ид В повернуто

АГ

(pui.

Авторы

Даты

1982-02-28—Публикация

1980-06-09—Подача