Изобретение относится к металлургии и предназначено для получения мерных заготовок из металлов и сплавов.

Известен процесс производства слитков и отливок, включающий заливку жидкого металла в форму, формирование на ее внутренней поверхности затвердевающей корки металла, извлечение корки с жидким металлом из формы и охлаждение [1] (ЕР 0183679 А2, МПК 7 В22D 7/00, 7/08). Способ предназначен в основном для литья тугоплавких металлов и сплавов и имеет невысокую производительность процесса литья, поскольку извлечение заготовки происходит в два приема после полного ее затвердевания в изложнице.

Наиболее близким по технической сущности является способ литья заготовок, включающий подачу расплава в металлическую форму в виде раскрывающихся сегментов, формирование корки в виде стакана, охлаждение охладителем корки с расплавом на 0,65-0,85 ее высоты [2] (Патент RU 2288067 С2, МПК В22D 7/00, 27/04). Недостатком данного способа является повышенная толщина корки с немодифицированной структурой, что уменьшает выход годного заготовки с высокодисперсной микроструктурой.

Технической задачей, на решение которой направлен заявляемый способ литья, является повышение выхода годного заготовки с высокодисперсной микроструктурой.

Поставленная задача достигается тем, что в заявляемом способе литья заготовок, включающем подачу расплава в металлическую форму в виде раскрывающихся сегментов, формирование корки в виде стакана, охлаждение охладителем корки с расплавом на 0,65-0,85 ее высоты, охлаждение корки с расплавом осуществляется сразу после раскрытия сегментов формы путем затопления охладителем стакана с расплавом и охлаждения заготовки до температуры от 200 до 400°С, далее из формы удаляют охладитель и извлекают заготовку; при литье заготовок из стали, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца корку формируют в течение от 3 до 20 с; при литье заготовок из меди и медных сплавов корку формируют в течение от 2 до 10 с.

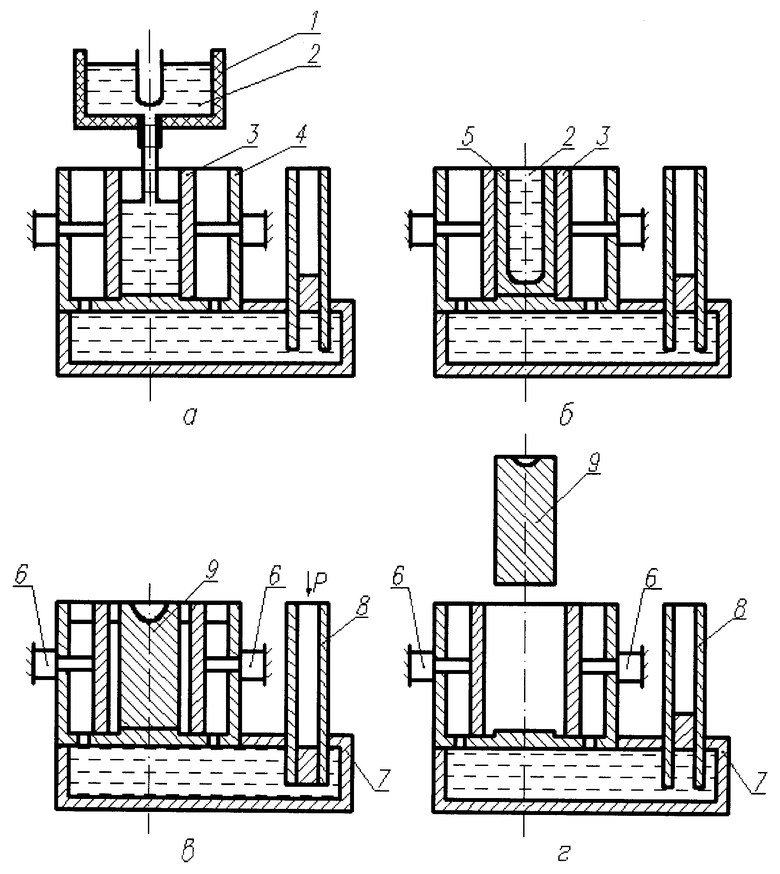

На чертеже представлена схема литья заготовок,

где а - заполнение формы;

б - формирование корки;

в - охлаждение охладителем стакана с расплавом;

г - извлечение заготовки,

где 1 - заливочное устройство, 2 - расплав, 3 - металлическая форма, 4 - корпус, 5 - затвердевшая корка (стакан), 6 - пневмоцилиндр, 7 - бак с охладителем, 8 - пневмоустройство, 9 - заготовка.

Получение литых заготовок осуществляется следующим способом. С помощью заливочного устройства 1 заполняют расплавом 2 металлическую форму 3, состоящую из раскрывающихся сегментов и установленную в корпусе 4. После достижения заданного уровня жидкий металл в течение заданного времени выдерживают для формирования корки (стакана) 5. Далее с помощью пневмоцилиндров 6 раздвигают сегменты литейной формы и затапливают охладителем из бака 7 стакан с расплавом с помощью пневмоустройства 8 на высоту 0,65-0,85 высоты стакана. Это способствует выведению усадочной раковины в верхнюю часть заготовки 9. После ее охлаждения до температуры от 200 до 400°С охладитель удаляют из формы с помощью пневмоустройства 8, а отливку извлекают из формы. Ее раздвигающиеся сегменты не оказывают динамичное воздействие на затвердевшую корку, что позволяет уменьшить ее толщину и увеличить выход годного заготовки с высокодисперсной (модифицированной) микроструктурой. Это снижает припуск на механическую обработку. Охлаждение заготовки до температуры менее 200°С не будет способствовать удалению охладителя из формы и ее прогреву перед заливкой. Если температура заготовки более 400°С, то необходима дополнительная охладительная технологическая операция, что снижает производительность процесса литья. Формирование корки из стали, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца за время менее 3 с приводит к проплавлению стакана с жидким металлом и нарушению стабильности процесса литья. За время более 20 с формируется относительно большая толщина корки с немодифицированной микроструктурой, что снижает выход годного заготовки с высокодисперсной микроструктурой формирование корки для меди и ее сплавов за время менее 2 с приводит к проплавлению стакана жидким металлом и нарушению стабильности процесса литья. За время более 10 с формируется относительно большая толщина корки с крупнокристаллической структурой, что снижает выход годного заготовки с высокодисперсной микроструктурой.

Пример 1

Отливали цилиндрические заготовки диаметром 45 мм и высотой 180 мм из стали 35Л, алюминия, силуминов АК12 и АК18, цинка, сплава ЦАМ10-5, баббитов Б-83 и Б-С. Жидкий металл выдерживали в медной двухсекционной форме с толщиной стенки 20 мм в течение 4-6 с, после чего секции раздвигали и стакан с расплавом затапливался водой до высоты 140 мм, отливку охлаждали до температуры 200°С, убирали охладитель и извлекали заготовку. По сравнению с прототипом это позволило увеличить выход годного, отливок с высокодисперсной микроструктурой на 13-15%.

Пример 2

Производили отливку заготовок диаметром 45 мм и высотой 180 мм из бронз БрАЖ9-4 и Бр0,3Ц7С5Н, жидкий металл выдерживали в стальной двухсекционной форме с толщиной стенки 20 мм в течение 4 с, после чего секции раздвигали и стакан с расплавом затапливали водой до высоты 140 мм, отливки охлаждали до температуры 300°С, убирали охладитель и извлекали заготовку. По сравнению с прототипом, при литье в аналогичную форму, это позволило увеличить выход годного отливок с высокодисперсной микроструктурой на 14-18%.

Источники информации

1. ЕР 0183679 А2, МПК 7 В22D 7/00, 7/08.

2. Патент RU 2288067 C2, МПК В22D 7/00, 27/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ЗАГОТОВОК | 2005 |

|

RU2288067C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА | 2007 |

|

RU2342220C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232665C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2492021C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2008 |

|

RU2371279C1 |

| МЕЛКОКРИСТАЛЛИЧЕСКИЙ МОДИФИКАТОР ДЛЯ СИЛУМИНОВ | 2008 |

|

RU2397262C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО ЛИТЬЯ СЛИТКА МОДИФИКАТОРА | 2009 |

|

RU2428275C2 |

| Способ вертикального непрерывного литья мерных заготовок | 1986 |

|

SU1424948A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЛИТЬЯ СЛИТКОВ | 2010 |

|

RU2458757C2 |

| ДОРН ДЛЯ ЛИТЬЯ ПОЛЫХ СЛИТКОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2376103C1 |

Изобретение относится к литейному производству. Жидкий металл заливают в металлическую форму, состоящую из раскрывающихся сегментов, и выдерживают для формирования затвердевшей корки в виде стакана. Сегменты формы раскрывают и корку с расплавом затапливают охладителем на 0,65-0,85 ее высоты. Охлаждают ее до температуры от 200 до 400°С, удаляют охладитель и извлекают из формы заготовку. Обеспечивается изготовление заготовок с высокодисперсной микроструктурой. 2 з.п.ф-лы, 1 ил., 2 пр.

1. Способ литья заготовок, включающий подачу расплава в металлическую форму, состоящую из раскрывающихся сегментов, выдержку для формирования затвердевшей корки в виде стакана, охлаждение корки с расплавом, раскрытие сегментов формы, отличающийся тем, что после раскрытия сегментов формы осуществляют затопление корки с расплавом охладителем на 0,65-0,85 ее высоты и охлаждение до температуры от 200 до 400°С, затем удаляют охладитель и извлекают из формы заготовку.

2. Способ по п.1, отличающийся тем, что при литье заготовок из стали, цинка и его сплавов, алюминия и его сплавов, сплавов на основе олова и свинца корку формируют в течение от 3 до 20 с.

3. Способ по п.1, отличающийся тем, что при литье заготовок из меди и медных сплавов корку формируют в течение от 2 до 10 с.

| СПОСОБ ЛИТЬЯ ЗАГОТОВОК | 2005 |

|

RU2288067C2 |

| СПОСОБ ОХЛАЖДЕНИЯ СЛИТКА | 0 |

|

SU341584A1 |

| 0 |

|

SU183679A1 |

Авторы

Даты

2014-01-10—Публикация

2012-05-11—Подача