Изобретение относится к специальной электрометаллургии и может быть использовано в инструментальной, энергетической, электротехнической и других отраслях промышленности для получения различного вида заготовок: листа, прутка, фасонных изделий путём намораживания на затравку, погружаемую в расплав,

Цель изобретения является получение заготовки заданной формы по ее сечению и длине и повышение качества заготовки,

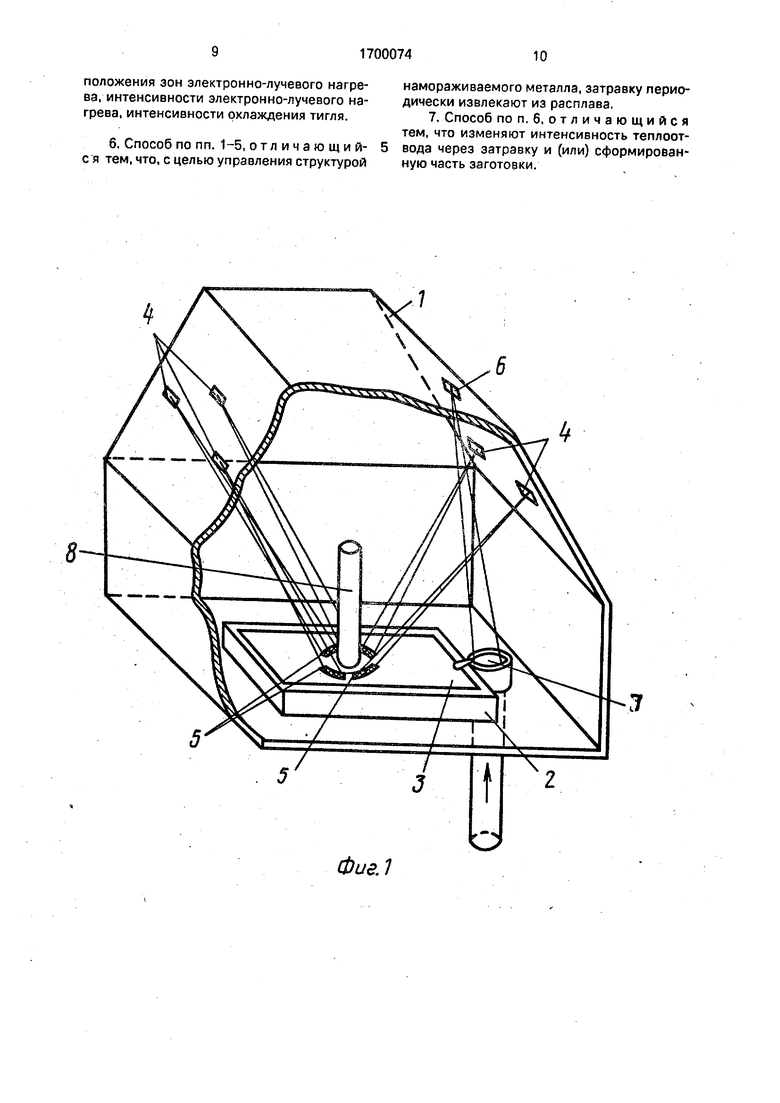

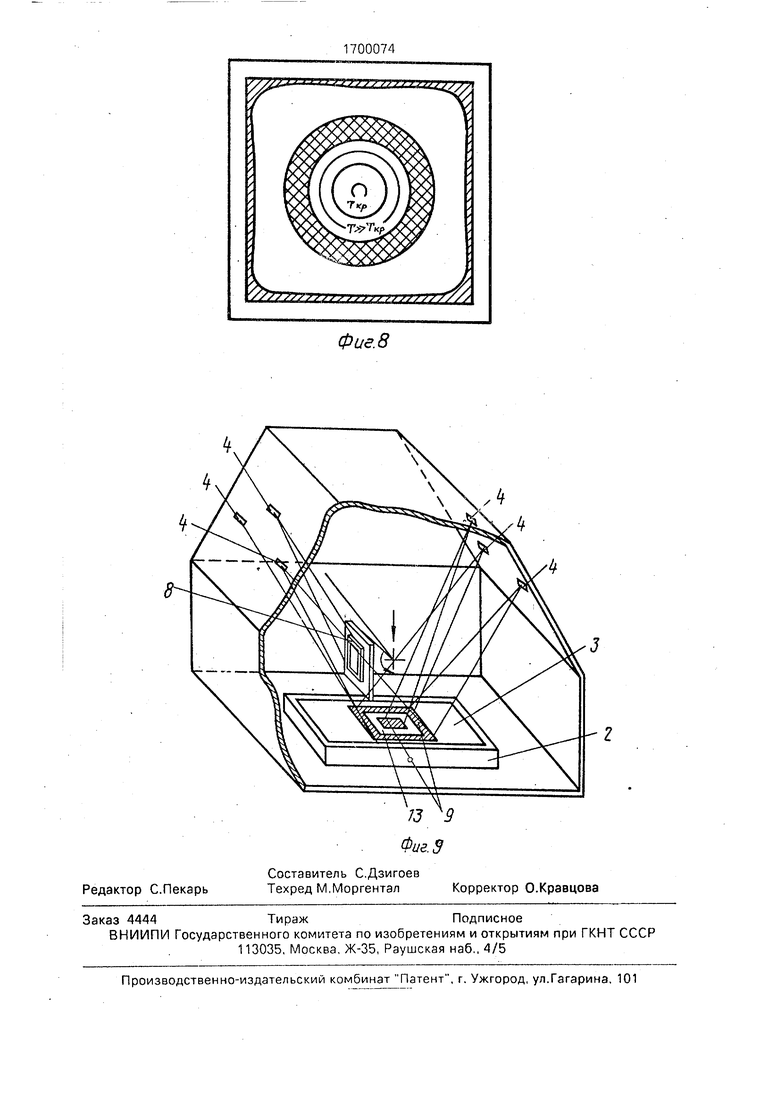

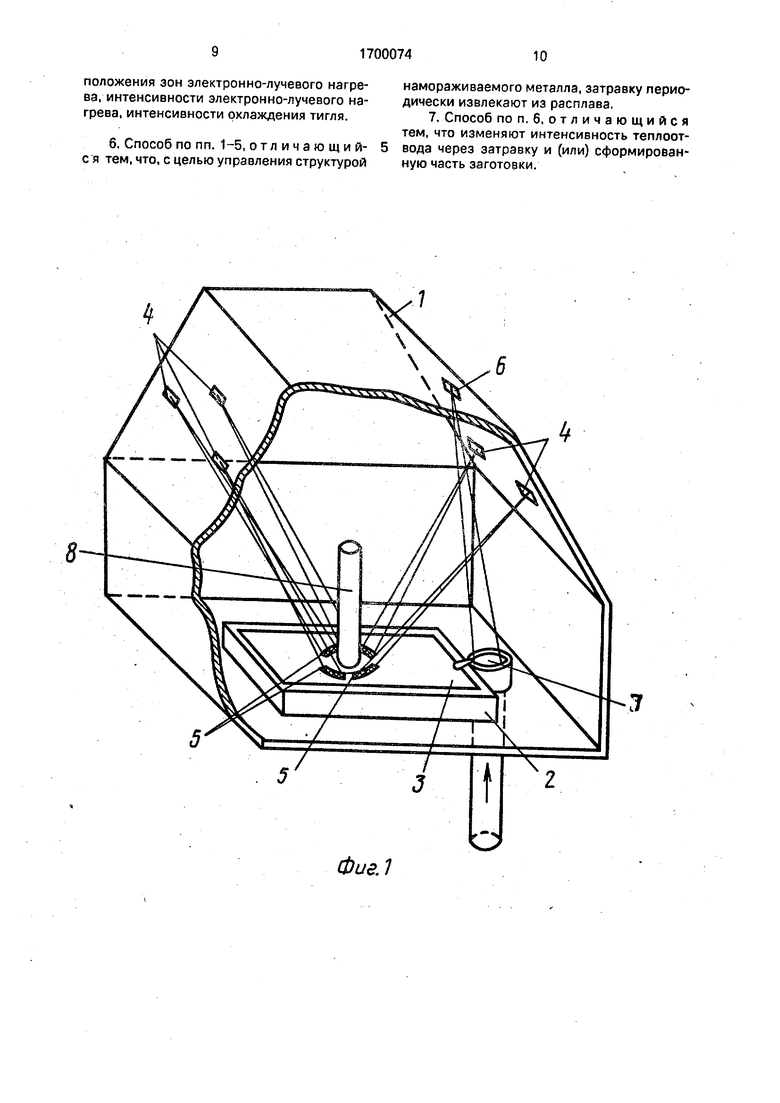

На фиг. 1 приведена принципиальная схема установки,с электронно-лучевым нагревом для осуществления предлагаемого способа; на фиг, 2 - температурные поля в расплаве перед погружением в него затравки; на фиг. 3 - то же, после погружения в него затравки; на фиг. 4-8 - температурные поля металла, находящегося в водоохлажда- емом тигле при различных интенсивностях нагрева и охлаждения; на фиг. 9 - принципиальная схема установки в варианте намораживания расплава на рабочую поверхность штампа.

Установка содержит вакуумную камеру 1, водоохлаждаемый тигель 2 с металличеVI О

О

о VI

Јь

ским расплавом 3, электронно-лучевые пушки 4, осуществляющие нагрев поверхности расплава 3 в зонах 5 и пушку 6 для расплавления слитка 7, подаваемого снизу, механизм 8 вертикального перемещения затравки (не показан).

Способ осуществляют следующим образом.

В вакуумную камеру 1 (фиг. 1) помещают водоохлаждаемый тигель 2, заполненный металлическим расплавом 3, из которого формируется заготовка. Электронными пушками 4 осуществляют нагрев поверхности жидкой ванны в зонах 5 так, что изотермы температур, близких к температуре кристаллизации, повторяют контур сечения заготовки. По мере расходования сплава постоянный уровень жидкого металла поддерживают, расплавляя пушкой 6, подаваемый снизу слиток 7. Затравку 8 с помощью специального механизма погружают в расплав. Место погружения имеет изотермы с температурой ТКр, эквидистантные сечению получаемой заготовки, примем ТКр Тл + (20-50)°С, где Тл - температура начала кристаллизации сплава; Ткр - темпе- ратура расплава, при которой при погружении затравки на ее поверхности происходит кристаллизация расплава.

На поверхности затравки за счет тепло- отвода через нее начинает кристаллизоваться расплав. Геометрические размеры фронта 10 кристаллизации определяются положением изотермы, равной температуре кристаллизации. Последующим вытягиванием с линейной скоростью, равной скорости кристаллизации (метод непрерывного вытягивания), или последующим многократным погружением (метод повторных погру- жений) осуществляют формирование заготовки.

Температурное поле жидкого металла определяет градиент температур между зонами нагрева и зонами охлаждения. На фиг. 4-8 дан пример температурного поля металла, находящегося в водоохлаждаемом тигле. Металл нагревается в зонах 9. Непосредственно возле водоохлаждаемого тигля металл находится в виде твердой фазы 11. Линии 12 равных температур - изотермы. Изменяя температурное поле, т.е. меняя положение изотермы, равной температуре Ткр, изменяют и положение фронта кристаллизации и, следовательно, сечение формируемой заготовки.

Изменяя расположение зон электронно-лучевого нагрева, изменяют температурное поле жидкого металла. На фиг. 5 и 8 показана кольцевая форма зоны нагрева, на фиг. 7 - в виде квадрата,

Изменяя интенсивность электронно лучевого нагрева, формируют переменное температурное поле жидкой ванны.

На фиг. 5 интенсивность нагрева составляет 0,5 10 Вт/м2, на фиг. 8 - интенсивность нагрева 1,0 107 Вт/м2.

Изменяя интенсивность теплоотвода через тигель, формируют переменное поле жидкой ванны. На фиг. 4 расход охлаждаю0 щей воды составляет 25 л/мин, а на фиг. 5 - 50 л/мин.

Одновременно изменяя месторасположение зон нагрева, интенсивность электронно-лучевого нагрева, интенсивность

5 теплоотвода охлаждением тигля, изменяют температурное поле жидкой ванны.

Изменяя время пребывания затравки или получаемой заготовки в соприкосновении с расплавом, т.е. периодически извле0 кая заготовку из расплава, осуществляют управление структурой намораживаемого сплава. Например, увеличивая время пребывания в расплаве, увеличивают прогрев твердой фазы, ее температуру. Следова5 тельно, кристаллизация будет проходить при меньшем перепаде температур, с меньшей скоростью. Это увеличивает размер кристаллизующихся фаз. Указанный способ управления процессом кристаллизации воз0 можен при формировании заготовки методом повторных noi ружений.

Изменяя интенсивность теплоотвода

через затравку и сформированную часть за готовки, управляют формированием струк5 туры намораживаемого сплава, Например, уменьшают теплоотвод через затравку и сформировавшуюся часть заготовки дополнительным их электронно-лучевым нагревом. Тем самым повышают температуру

0 твердая фаза - жидкая фаза, уменьшают скорость кристаллизации и увеличивают размер кристаллизующихся фаз,

Изменяя одновременно температурное поле, время погружения в расплав и интен5 сивность теплоотвода через затравку или сформировавшуюся часть заготовки, управляют формированием структуры намораживаемого сплава.

П р и м е р 1. Способ осуществляют на

0 серийной многоцелевой электронно-лучевой установке УЭ-193.

Установка состоит из следующих основных систем и узлов: собственно рабочей камеры, системы откачки, системы

5 управления технологическим процессом, привода перемещения затравки, электронно-лучевых пушек и системы их питания. Система откачки позволяет получать вакуум 10 Па. Установка имеет

1

- 6,5

автоматизированную систему управления технологическим процессом. Привод перемещения намораживаемой заготовки позволяет осуществлять ее вертикальное возвратно-поступательное движение, а также вращательное движение вокруг двух взаимно перпендикулярных осей, лежащих в плоскости, параллельной поверхности жидкой ванны. Установка имеет шесть электронных пушек: четыре пушки ЭП-101 мощностью 60 кВА и две ЭП-104 мощностью 100 кВАГПушки двухэлектродные с линейным прямоканальным термокатодом, с электромагнитной системой управления электронным лучом. Силовой полупроводниковый источник питания электронных пушек имеет тиристорное управление, ускоряющее напряжение 20-25 кВ,

В медный водоохлаждземый тигель 2 (фиг. 9) размером 200x300x40 мм помещают исходный материал - быстрорежущую сталь Р6М5, имеющую химический состав, %: С 0,83; Сг 4,0; W 5,7; V 1,9; Мо 5,3; Si 0,3; Мп 0,25.

На подвижном вапу привода (не показан) закрепляют предварительно отожженную матрицу обсечного штампа 8 из стали 5ХНМ. Установку вакуумируют. По достижении рабочего давления ,5 включают электронные пушки. Лучами пу шек 4 осуществляют расплавление материала в тигле и одной пушкой - нагрев рабочей кромки матрицы штампа, которая представляет собой выступ высотой 10мм, толщиной 10 мм по контуру квадратного отверстия 60x40 в плите матрицы штампа. По достижении температуры матрицы 1100 - 1150°С (контроль пирометром АПИР-С) матрица в , качестве затравки готова к намораживанию. К этому моменту расплавляют сталь в тигле. С помощью ЭВМ, управляющей лучами, последние фокусируют в зонах 9 нагрева поверхности жидкой ванны 3.

Внутреннюю зону нагрева в виде квадрата размером на 30-35 мм меньше внутреннего размера рабочей кромки штампа образовывают равномерно развернутым по этой зоне лучом, мощностью 30-35 кВА. Внешнюю зону 9 в виде полосы шириной 40 мм по контуру квадрата размером на 30 мм больше внешнего размера рабочей кромки штампа образовывают лучами пу: шек 4 мощностью 40 кВА каждая.

Между зонами нагрева образовывают расплав, имеющий температурное поле с изотермами, эквидистантными рабочей поверхности штампа. Изотерма температуры на 20-50°С выше, чем температура образования твердой фазы, проходит по середине промежутка между зонами 13 нагрева.

Непосредственно перед началом процесса мощность луча пушки 9, осуществляющего подогрев матрицы штампа, увеличивают до оплавления поверхности, 5 после чего пушки выключают, матрицу штампа поворачивают в положение, когда рабочая поверхность матрицы штампа параллельна поверхности жидкой ванны, и погружают в расплав на 2-3 мм. В указанных 0 условиях процесс намораживания рабочей поверхности из стали Р6М4 толщиной 3-5 мм длится 5-6 с, после чего матрицу извлекают из жидкой ванны.

Рабочая поверхность такого штампа, 5 после соответствующей термообработки имеет твердость HRC 63-67, что значительно выше, чем твердость кромки, выполненной из качественной штампрвой стали 5XHM(HRC 48-52). Кроме того, быстрорежу- 0 щая сталь сохраняет прочностные свойства и стабильность стсуктуры при более высоких температурах, чем сталь 5ХНМ. Все это повышает стойкость штампа в 4 раза.

П р и м е р 2. Получают из недеформи- 5 руемого сплава заготовку сложной формы и заданной кристаллической структуры, В настоящее время заготовки для постоянных магнитов из сплава ЮНДК получают из-за его высокой хрупкости только способом 0 литья и только простой формы из-за склон-. ноет и к образованию литейных дефектов, поэтому указанный сплав может служить примером крайне нетехнологичного сплава. Монолитный профиль переменного се- S чения формируют из сплава ЮНДК 12 состава, %;Ni 18,2; AI 9,9; Со 12,3; Си 6,5; Si 0,14. Профиль представляет собой последовательно сочлененные профили квадрата 40x40 мм длиной 60, круга диаметром 56 мм 0 длиной 40 мм, круга диаметром 80 мм и длиной 40 мм.

В водоохлаждаемый тигель размером 300x400x170 мм помещают сплав и плавят лучами четырех пушек мощностью 30 кВА 5 каждая. Затравку в виде стержня квадратного сечения 40x40 мм, расположенную вертикально над геометрическим центром тигля, подогревают до 1200°С лучом мощностью 10,0 кВА. При этом луч сканируют по 0 поверхности затравки на длину 30 мм со стороны торца, расположенного над ванной жидкого металла.

После расплавления металла в тигле лучами четырех пушек создают температур- 5 ное поле с изотермами в виде квадрата, геометрический центр которого совпадает с геометрическим центром тигля. Для этого лучи разворачивают по полосе шириной 35- 40 мм, расположенной по периметру квадрата со стороной 80 мм. Тогда внутри

квадрата образуется температурное поле с изотермами в виде квадрата, причем изотермы, образующие квадрат 40x40 мм, имеют температуру TI-P Тл + (20-50)°С, где Тл - температура начала кристаллизации, контролируемая с помощью пирометра АП1/1Р- С, При этом электронные пушки работают в следующем режиме: ускоряющее напряжение UycK 20 кВ, ток лучей л 1,1-1,2 А, мощность 22-24 кВА.

После образования стационарного температурного поля затравку опускают до касания с поверхностью металла. Касание производят а геометрическом центре квадрата изотерм. После смачивания жидким металлом торца затравки ей придают движение вверх со скоростью 5-6 мм/мин. Ука- занным способом получают заготовку сечением квадрат 40x40 мм и длиной 30 мм с ориентированными в сторону вытягивания столбчатыми кристаллами. Площадь сечения кристалла 3-5 мм2. В дальнейшем намораживание ведут методом повторного погружения. Для сохранения площади сечения намораживаемого металла мощность лучей увеличивают до 24-26 кВА. Намораживание ведут по режиму: погружение на глубину 1,0-1,5 мм на время 2-3 с - извлечение на 10-15 с на высоту до 30 мм, Заготовку сечением квадрат 40x40 мм получают за 25 циклов погружение - извлечение.

Получают равноосную структуру со средним размером кристалла 0,5-1,0 мм2 без видимых дефектов на макрошлифе.

Для получения сечения заготовки в виде круга изменяют форму температурного поля так, что изотермы представляют собой кольцо с внутренним диаметром 98-100 мм и наружным диаметром 180 мм. Нагрев производят равномерно гю кольцу лучами четырех пушек мощностью 30-32 кВА каждая (1л 1,5-1,6 А). Область с Т Ткр + (20-50)°С имеет в таком случае диаметр 56 мм. Заготовку формируют методом повторного погружения. При неизменном температурном поле изменяют кристаллическую структуру намороженного металла. Заготовку диаметром 56 мм и длиной 20 мм намораживают по режиму 2 с погружение на глубину 1,0 мм, последующее извлечение из металла на 15- 18с. Получают равноосную структуру с размером кристаллов 25-80 м2. Следующие 20 мм намораживают по режиму:-5 с погружения на глубину 1,0 мм - извлечение на 10с. Получают равноосную структуру с размером кристаллов 80-120 м2.

Для получения сечения заготовки диаметром 80 мм температурное поле изменяют увеличением интенсивности теплоот- вода, не изменяя параметров нагрева, для

чего расход охлаждающей воды увеличивают с 20 до 36 л/мин. Зона температурного поля с Ткр Тл + (20-50)°С увеличивается до диаметра 80 мм. Методом непрерывного вытягивания получают 20 мм заготовки со средней скоростью 1,5 мм/мин. Получают структуру из ориентированных в сторону вытягивания кристаллов со средней площадью сечения 6-8 мм2. Последующую кри0 сталлизацию выполняют с подогревом полученной заготовки лучом пятой пушки без изменения остальных параметров кристаллизации. Мощность луча 4 кВА.

Получают структуру из равноосных кри5 сталлов со средней площадью сечения 10- 15 мм2.

Металлографическое исследование показало, что по всему сечению наблюдается плотная структура, отсутствие дефектов уса0 дсчного характера. Геометрические параметры заготовки минамально отличались от заданных.

Следовательно, предлагаемый способ формирования заготовок позволяет пол5 учать заготовку сплошной формы с регулируемой структурой.

Формула изобретения

1.Способ изготовления монолитных заготовок пу- ; намораживания, включаю0 щий погружение латравки в металлический

расплав в тигле и перемещение ее вверх

относительно поверхности расплава, о т л и чающийся тем, что, с целью получения

заготовки заданной формы по ее сечению и

5 длине, повышения качества заготовки, поверхность расплава обогревают электронными лучами в вакууме, создают переменное температурное поле на поверхности расплава с изотермами, повтори ющи0 ми форму сечения получаемой заготовки, и с температурой, близкой к температуре кристаллизации расплава, причем погружение затравки в расплав осуществляют соосно изотермам, эквидистантным форме сечения

5 заготовки.

2.Способ по п. 1,отличающийся тем, что переменное температурное поле формируют изменением положения зон электронно-лучевого нагрева.

0 3, Способ по п. 1,отличающийся тем, что переменное температурное поле формируют изменением интенсивности электронно-лучевого нагрева.,

4.Способ по п. 1,отличающийся 5 тем, что .переменное температурное поле

формируют изменением интенсивности охлаждения тигля.

5.Способ по пп. 1-4, отличающий- с я тем, что переменное температурное поле формируют одновременным изменением

положения зон электронно-лучевого нагрева, интенсивности электронно-лучевого нагрева, интенсивности охлаждения тигля.

6. Способ по пп. 1-5, о т л и ч а ю щ и й- с я тем, что, с целью управления структурой

намораживаемого металла, затравку периодически извлекают из расплава.

7. Способ по п. 6, отличающийся тем, что изменяют интенсивность теплоот- вода через затравку и (или) сформированную часть заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1647033A1 |

| Установка для изготовления заготовок методом послойной кристаллизации металла на затравку | 1988 |

|

SU1602879A1 |

| Установка для изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1611958A1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2405660C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| Способ изготовления тел вращения методом послойной кристаллизации и установка для его осуществления | 1989 |

|

SU1701752A1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛА С ДОННЫМ СЛИВОМ ДЛЯ ФОРМИРОВАНИЯ ОТЛИВОК СЛОЖНОЙ КОНФИГУРАЦИИ | 2014 |

|

RU2585581C2 |

Изобретение относится к специальной электрометаллургии. Цель изобретения - получение монолитных заготовок заданной формы по ее сечению и длине и повышение качества заготовки. Для этого на поверхности металлического расппава, помещенного в вакуум, с помощью электронных лучей создают температурное поле с изотермами, близкими к температуре кристаллизации расплава и повторяющими по форме сечение получаемой заготовки. Затем соприкосновением затравки с поверхностью жидкой ванны в месте, где изотермы эквидистанты контуру сечения заготовки, и последующим относительным перемещением заготовки и расплава осуществляют формирование заготовки, В процессе формирования заготовки ее геометрические размеры зависят от температурного поля жидкой ванны, которое определяет конфигурацию и размер фронта кристаллизации. Температурное поле формируют раздельным или совместным изменением положения электронно-лучевых зон нагрева, изменением интенсивности нагрева и охлаждения. Управление формированием структуры намораживаемого металла осуществляют путем раздельного или совместного изменения интенсивности теплоотвода через затравку и сформированную часть заготовки. Способ может быть использован в инструментальной, энергетической, электрической и других отраслях промышленности. 6 з.п. ф-лы, 9 ил.

4

ФигЛ

/

Фиг, I

Фиг.З

/в ,ъ ,9 ,г

8

/

Фие.

7Г

72

Фиг. 6

////S///S////////S//////.

Фиг. 7

&

Фие.5

и

Фае. 8

4

4

Редактор С.Пекарь

Составитель С.Дзигоев Техред М.Моргентал

4

4

fe

Корректор О.Кравцова

| Баландин ГФ | |||

| Литье намораживанием | |||

| - М.: Машгиз, 1962, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Там же, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1991-12-23—Публикация

1987-08-04—Подача