Изобретения относятся к составам бетонов и керамических смесей, твердеющих вскоре после формования, и к способам производства изделий из упомянутых композиций.

Цементные смеси и бетоны используются для производства строительных конструкций. Быстрое отвердевание смеси после формования необходимо, чтобы предотвратить искажение геометрической конфигурации изделий, особенно тонкостенных изделий, при следующих за формованием технологических операциях. Быстрое отвердевание позволяет обходиться без поддерживающей изделие опалубки или формы, производить изделия экструзией и уменьшить стоимость производства. Пластичные керамические смеси используются все чаще для производства изделий сложной конфигурации с тонкими стенками. Быстрое отвердевание пластичной керамической смеси вскоре после формования позволяет предотвратить коллапс тонкостенного изделия и появление трещин из-за потери влаги.

Известны составы быстро твердеющих магнезиальных цементов с различными наполнителями и добавками: [1-5]. Известны составы и способы производства керамических изделий, обеспечивающие быстрое отвердевание вскоре после формования путем удаления растворителя связующего вещества [6, 7] или выпадения связующего вещества в гель при удалении части растворителя связующего вещества [8] или формование из химически реагирующих компонентов [9].

В известном техническом решении [15] раскрыт способ производства уксуснокислого магния и кальция с долей уксуснокислого магния от 68 до 100% для удаления льда с дорог и мостов. Существенно, что количество добавляемой уксусной кислоты равно в молях удвоенному количеству химически активных окисей кальция и магния, то есть должно соответствовать стехиометрическому соотношению смеси окисей кальция и магния и уксусной кислоты для получения уксуснокислого кальция или магния. Для получения твердого продукта на основе уксуснокислого магния количество добавляемой для химической реакции воды в молях должно исчисляться как 4,5-6 молей на каждые два моля уксусной кислоты. Описана следующая реализация технического решения: сухую смесь, содержащую 4,1 вес.% обожженного доломита, 5,1 вес.% прокаленного магнезита (окиси магния), 90,8 дробленого кирпича, смешали с 24,7 ледяной уксусной кислоты и 11,1 воды в пересчете на сухую смесь. Содержание уксусной кислоты в пересчете на активную окись магния составило 346 вес.%. В результате химической реакции была получена пластичная масса, которая затвердела при охлаждении. Существенно, что получаемый продукт используется для удаления льда с поверхности дорог и мостов. Не указано, что полученный продукт можно использовать в производстве керамических изделий.

В известном техническом решении [16, 17] раскрыт состав и способ производства цементов с применением связки, состоящей из солей металлов следующей группы: цирконий, гафний, титан, торий, и органической кислоты, имеющей от 1 до 8 атомов углерода и от 1 до 3 карбоксильных групп, а также химического вещества, вызывающего выпадение связки из водного раствора в гель. Соль органической кислоты и указанных металлов может быть добавлена в цементную смесь в готовом виде или образовываться при смешивании окисей указанных металлов и органической кислоты в процессе приготовления цементной смеси. Соотношение между компонентами смеси по весу следующее: на 100 частей наполнителя приходится 0,25-50 частей соли и 0,01-5 частей вещества, вызывающего выпадение связки из водного раствора в гель. В частности, раскрыто, что наилучшие результаты достигнуты с применением уксуснокислого циркония в качестве связки, окиси циркония в качестве наполнителя и окиси магния в качестве вещества, реагирующего с уксуснокислым цирконием и вызывающего выпадение соли циркония в виде геля. В описании изобретения также раскрыто, что окись магния может быть использована в качестве наполнителя. Тогда уксуснокислый цирконий выпадает в виде геля при реакции с этим наполнителем. Однако в этом изобретении нет указаний на то, что в качестве связки может быть использован уксуснокислый магний.

В известном техническом решении [18] раскрыт способ производства изделий экструзией из смеси, в частности, содержащей магнезиальный цемент на основе хлористого магния, т.е. из смеси, содержащей химически активную окись магния и соль магния, однако смесь для формования не содержит уксусной кислоты или уксуснокислого магния.

Наиболее близким к предлагаемым изобретениям являются раскрытые в [10]: связка, смесь и способ производства изделий. Неорганическая связка содержит карбонат кальция, карбонат магния, химически активную окись магния и добавки в количестве, вес.% от связки: от 3 до 15, причем добавки состоят, вес.%: из алюминия сульфата - от 40 до 80, органической кислоты - от 10 до 60 и неорганической соли - от 1 до 20. Добавки органических кислот могут включать лимонную кислоту, уксусную кислоту, гликолевую кислоту, оксалиновую кислоту, другие ди- и поликарбоновые кислоты. Эти кислоты могут быть добавлены в количестве от 0,01 до 5% от веса связки. Смесь содержит связку и наполнитель, причем доля наполнителя в смеси составляет от 3 до 90 вес.%. Изделия из смеси выбираются из группы, включающей: кирпич, блок, камень для укладки мостовых, плиты, черепицу, облицовочную плитку, строительный раствор, трубы, панели, шпалы, ящики, статуи, монументы и т.д. В описании этого технического решения раскрыт также способ производства изделий, который, в частности, включает увлажнение связки до необходимой вязкости, перемешивание с органическими или неорганическими наполнителями и пластичное формование изделий.

Прочность изделий из этого материала может достигать 200 кг/см2. Изделия приобретают прочность преимущественно из-за карбонизации окиси магния в обменных реакциях с карбонатом кальция. Настоящий доломит содержит около 43% карбоната магния, 54% карбоната кальция и примеси. Доломит с малым содержанием карбоната магния содержит около 30% карбоната магния и 65% карбоната кальция, остальное - примеси. В перерасчете на молярные проценты добавки 5% уксусной кислоты в настоящий прокаленный доломит соответствуют доле кислоты в безводной смеси с окисью магния 14,1 мол.%.

Недостатком известного технического решения является малая пластичность смеси для формования изделий сложной конфигурации и малая прочность изделий сразу после формования.

Целью предлагаемого технического решения является предложение составов керамических смесей, твердеющих вскоре после формования, и бетонных смесей, твердеющих без поддерживающей пресс-формы или опалубки. Другой целью данного технического решения является предложение способов производства изделий из предлагаемых составов.

Поставленная цель достигается путем использования неорганической связки, содержащей химически активную окись или гидроокись магния, уксусную кислоту и соль, которая содержит в качестве соли уксуснокислый магний, при следующем соотношении компонентов, мол.%:

Указанная кислота и ее анион в составе соли 15-66,6

Окись или гидроокись магния и

магний - Мg-катион в составе соли Остальное

Особенностью реализации связки может быть то, что соотношение компонентов, мол.%:

Указанная кислота и ее анион в составе соли 15-50

Окись или гидроокись магния и

Мg-катион в составе соли Остальное

Поставленная цель достигается путем использования смеси, содержащей неорганическую связку и, по крайней мере, один тип наполнителя, которая содержит указанную неорганическую связку, а наполнитель составляет от 30 до 99,95% от общего веса смеси.

Особенностью реализации смеси может быть то, что соотношение компонентов в указанной связке, мол.%:

Указанная кислота и ее анион в составе соли 15-50

Окись или гидроокись магния и

Мg-катион в составе соли Остальное

Особенностью реализации смеси может быть то, что в качестве наполнителя используют мелкодисперсный порошок.

Особенностью реализации смеси может быть то, что в качестве наполнителя используют естественные и/или искусственные пуццоланы.

Особенностью реализации смеси может быть то, что она дополнительно содержит окись и/или соль марганца в количестве от 0,01 до 10% от веса смеси.

Поставленная цель достигается путем использования способа изготовления изделий из указанной смеси, включающего перемешивание, увлажнение компонентов до необходимой вязкости и пластичное формование изделий.

Cоотношение компонентов в указанной связке, мол.%:

Указанная кислота и ее анион в составе соли 15-50

Окись или гидроокись магния и

Мg-катион в составе соли Остальное

Особенностью реализации способа может быть то, что в качестве наполнителя используют мелкодисперсный порошок.

Особенностью реализации способа может быть то, что в качестве наполнителя используют естественные и/или искусственные пуццоланы.

Особенностью реализации способа может быть то, что смесь дополнительно содержит окись и/или соль марганца в количестве от 0,01 до 10% от веса смеси.

Особенностью реализации способа может быть то, что пластичное формование производят при температуре от 60 до 105°С.

Особенностью реализации способа может быть то, что пластичное формование производят, обеспечивая интенсивное испарение воды с поверхности изделия.

К описанию предлагаемого технического решения прилагаются:

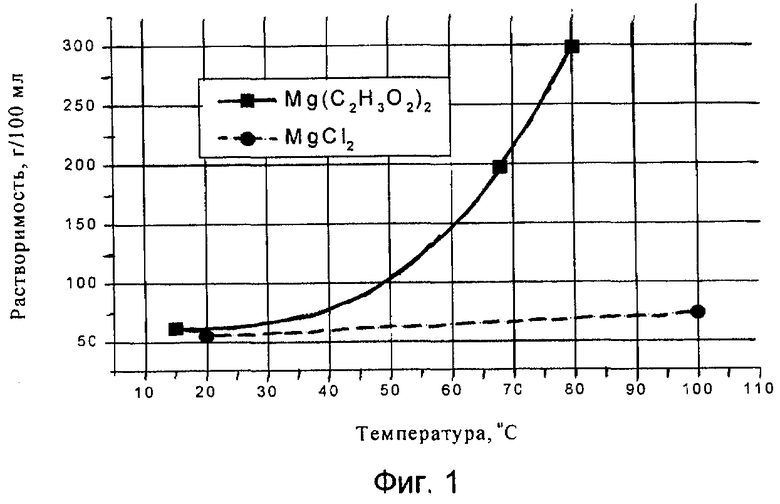

Фиг.1 - зависимость растворимости солей магния в воде от температуры.

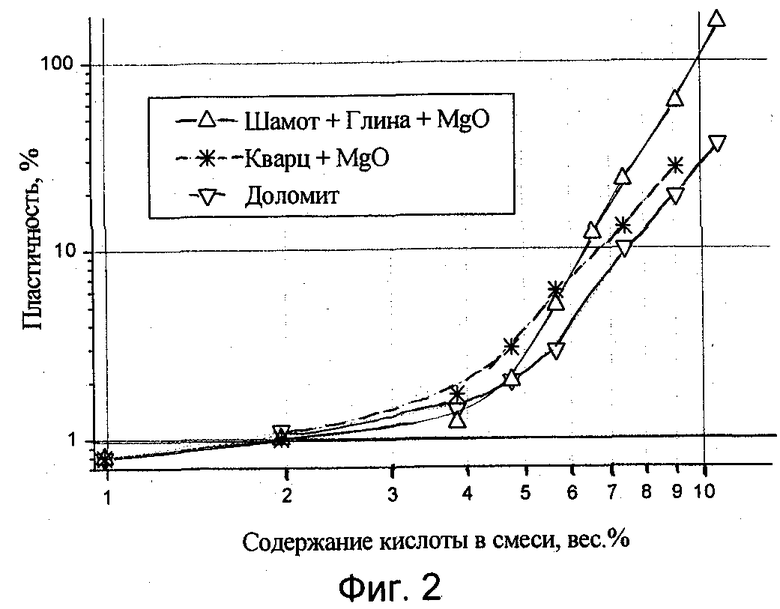

Фиг.2 - зависимость числа пластичности смесей, содержащих окись магния, от добавок уксусной кислоты.

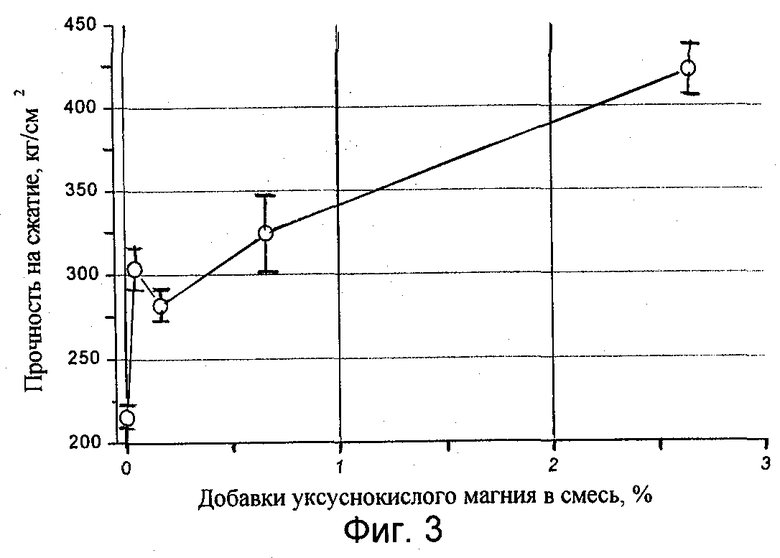

Фиг.3 - зависимость прочности керамики от содержания безводного уксуснокислого магния в керамической смеси.

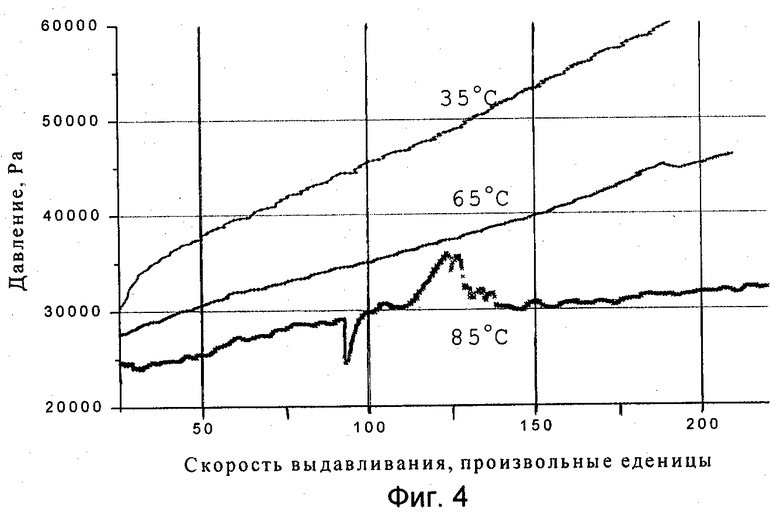

Фиг.4 - характеристические кривые экструзии смеси, содержащей связку, для различных температур.

Применяемый термин "связка" следует понимать в общем виде как некоторую химическую композицию, улучшающую сцепление частиц наполнителя между собой при пластическом формовании, после формования, после сушки и после обжига, если такой обжиг предусмотрен технологией. Связку также следует понимать не только как химическую композицию, приготовленную отдельно и смешанную с наполнителем и водой, но и возникающую в смеси всех или части компонентов после смешивания или нагрева. В способе производства изделий компоненты связки могут быть смешаны с наполнителем, водой и другими добавками в любой подходящей последовательности.

Смесь, предназначенная для производства тонкостенных изделий, приготовляется с использованием мелкодисперсного наполнителя - порошка с размерами частиц менее 100 мкм, преимущественно менее 10 мкм. Мелкодисперсные порошки при увлажнении приобретают пластичные свойства. Примеры мелкодисперсных неорганических наполнителей включают материалы из следующей группы, но не ограничены ею: глина, дегидратированная глина, порошок кварца, талька, карбонатов металлов, окиси и гидроокиси металлов, окись алюминия, алюмосиликаты, естественные и синтетические силикаты, боросиликаты, нитриды, карбиды, бориды, например, карбид кремния, полевые шпаты, слюда, другие минералы, стекло, керамика, угольная зола, вулканический пепел, шлам водоочистных сооружений, пепел от сжигания мусора.

Смесь может быть использована также для производства толстостенных изделий, например, блоков, кирпича, плитки. В таком случае она может содержать в качестве наполнителя более крупные частицы и волокна, которые используют материалы из следующей группы, но не ограничены ею: песок, гравий, порошок пемзы, перлит, вермикулит, гранулы пенополистирола, древесные опилки и волокна, резаная солома, рисовая шелуха, измельченная бумага и картон, отходы резины и пластика, гранулированный мусор, стекловолокно, полимерные нити, металлическая проволока и стержни арматуры. Таким образом, в качестве наполнителя могут быть использованы как неорганические, так и органические частицы и волокна. Аналогично прототипу для увлажнения смеси могут быть использованы загрязненные промышленные или бытовые стоки, вода, загрязненная частицами органической или неорганической взвеси.

Пластическое формование изделий подразумевает не только выдавливание материала в виде "бесконечной" ленты из пресс-экструдера, но и прессование в форму для получения как простых изделий, наподобие кровельной черепицы, так и сложных типа садовой мебели и ажурных решеток. Возможно пластическое формование изделий, армированных металлом, стеклотканью, деревом или другими материалами.

Гидроокись магния получают в больших количествах из морской воды, обработанной известью Са(ОН)2. Гидроокись магния химически менее активна, чем окись магния, полученная прокаливанием карбоната магния при температуре до 1000°С. Химически активную окись магния получают прокаливанием карбоната магния при температуре от 500 до 900°С. Прокаливание при температуре от 500 до 800°С приводит преимущественно к разложению карбоната магния в химически активную окись магния. Прокаливание доломита, содержащего карбонаты кальция и магния, при температуре от 500 до 800°С приводит преимущественно к разложению карбоната магния. Карбонат магния слабо реагирует с уксусной кислотой по сравнению с карбонатом кальция. Химически активная окись магния реагирует с уксусной кислотой быстрее карбоната кальция. Поэтому при обработке прокаленного доломита малым количеством уксусной кислоты преимущественно образуется уксуснокислый магний. Таким образом, смесь может содержать прокаленный при температуре от 500 до 800°С доломит, а связка может содержать химически активную окись магния из прокаленного доломита и уксусную кислоту. Соответственно, карбонат кальция и неразложившийся карбонат магния из прокаленного доломита входит в состав наполнителя.

Уксусная кислота - крупнотоннажный коммерческий продукт, обычно вырабатывается окислением этилового спирта. Уксусная кислота образуется также в результате ферментного брожения сахаров, целлюлозы, пектина. Большое количество разбавленной уксусной кислоты образуется как побочный продукт в производстве пива, творога, дрожжей. Для производства уксуснокислого магния можно использовать не только промышленную концентрированную кислоту, но и многие отходы пищевой промышленности, что позволяет снизить стоимость продукта.

Важным аспектом предлагаемых технических решений является наличие в составе связки уксуснокислого магния. Уксуснокислый магний присутствует в смеси в качестве соли или образуется непосредственно во влажной смеси при реакции уксусной кислоты с химически активной окисью магния: МgО+2СН3СООН=Мg(С2Н3O2)2+Н2O. Весовое соотношение: в реакции 40,31 г окиси магния и 120,09 г уксусной кислоты образуется 142,4 г уксуснокислого магния и 18,02 г воды. Уксуснокислый магний в составе смеси увеличивает ее пластичность, позволяет формовать изделия при меньшей влажности.

Следующим важным аспектом предлагаемого технического решения является резкое увеличение вязкости связки и смеси, содержащей связку, при охлаждении ниже температуры 70°С. Эта температура соответствует плавлению гидрата ацетата магния.

На Фиг.1 приведена зависимость растворимости магния уксуснокислого в воде от температуры. Вблизи 70°С растворимость соли резко уменьшается. При остывании горячего насыщенного раствора уксуснокислого магния кристаллы гидрата соли очень медленно выпадают из пересыщенного раствора, но резко нарастает его вязкость. Много часов после остывания раствор может оставаться очень вязкой и клейкой жидкостью, напоминающей прозрачную смолу хвойных деревьев, и затем твердеет с образованием удлиненных кристаллов гидрата соли. Резкое увеличение вязкости насыщенного раствора с понижением температуры позволяет достигнуть отвердевания продукта, отформованного при повышенной температуре.

Третьим важным аспектом предлагаемого технического решения является увеличение вязкости связки при увеличении концентрации уксуснокислого магния. Формование продукта при повышенной температуре в условиях интенсивного испарения воды с поверхности изделия позволяет увеличить концентрацию соли в приповерхностном слое и достигнуть упрочнения поверхностного слоя. Усадка материала из-за удаления воды испарением может приводить к образованию трещин на поверхности, но в случае использования уксуснокислого магния в составе связки образование трещин затруднено. Во-первых, испарение воды по мере увеличения концентрации соли замедляется - закон Рауля. Во-вторых, концентрированный раствор уксуснокислого магния обладает сильными клеящими (вяжущими) свойствами и увеличивает пластичность и прочность материала на разрыв. Таким образом, использование предлагаемой связки позволяет уменьшить или предотвратить появление трещин на поверхности тонкостенных и толстостенных изделий при интенсивной сушке.

С 1840 года известны цементы на основе окиси магния или цинка, т.е. твердеющие смеси химически активной окиси магния или цинка и концентрированных растворов солей магния или цинка - хлористого магния или цинка или сульфата магния или цинка. Наиболее распространенными и дешевыми являются цементы на основе окиси магния. Молярные отношения окиси магния к гидратированному сульфату магния обычно выбираются из диапазона от 3 до 14. Молярные отношения окиси магния к гидратированному хлористому магнию выбираются из диапазона от 3,3 до 7,5. Предпочтительный состав магнезиальных цементов - 5МgО·МgСl2·9Н2O и 5МgО·Мg3O4·8Н2O. Доля наполнителя в бетонах с использованием магнезиальных цементов от 300 до 500% от веса окиси магния. Известно, что сульфат магния дает менее прочный цемент по сравнению с чистым хлористым магнием. Хлористый магний и сульфат магния относительно дешевы. Известны крупные залежи этих солей. Хлористый магний и сульфат магния можно получать из концентрированных рассолов, например, морской воды или воды соленых озер. Уксуснокислый магний гораздо более дорогой продукт. Нам неизвестны публикации об использовании уксуснокислого магния в магнезиальных цементах. Но мы наблюдали, что смесь окиси магния с уксуснокислым магнием твердеет аналогично известным цементам на основе окиси магния или цинка с неорганическими солями магния или цинка. Затвердевание смеси химически активной окиси магния с раствором уксуснокислого магния происходит дольше по сравнению с цементами на основе хлористого магния и сульфата магния. Несмотря на сходство с традиционными цементами на основе окиси магния или цинка предлагаемая связка обладает важным преимуществом - размягчением при нагреве. Цементы на основе окиси магния и неорганических солей называют пластичными цементами. Предлагаемую связку на основе окиси магния и уксуснокислого магния можно назвать термопластичным цементом, т.к. вязкость свежеприготовленной смеси со связкой уменьшается при нагревании. Термопластичность смесей с предлагаемой связкой позволяет формовать при повышенной температуре тонкостенные изделия, самоподдерживающиеся вскоре после формования.

Разложение солей щелочных и щелочноземельных металлов и летучих органических кислот существенно зависит от наличия паров воды. Обезвоженные соли разлагаются с выделением карбонатов металлов, ацетона (в случае соли уксусной кислоты) и других кетонов (в случае других летучих органических кислот) [11]. В присутствии паров воды могут образовываться основные соли и гидроокиси металлов с выделением соответствующей кислоты. Тетрагидрат уксуснокислого магния значительно стабильней гидрата уксуснокислого кальция, который разлагается с отщеплением воды уже при 84°С. Поэтому при сушке и обжиге продукта в негерметичном объеме разложение солей кальция происходит преимущественно без присутствия паров воды, а магния - преимущественно с присутствием воды. Результаты разложения соответственно разные - карбонат кальция и ацетон для уксуснокислого кальция, основные соли и гидроокись магния для уксуснокислого магния. А именно - отщепление воды при нагреве тетрагидрата уксуснокислого магния начинается при температуре около 106°С, а отщепление уксусной кислоты фиксируется при температуре выше 108°С. Как отмечено в [12], обезвоженный при температуре выше 84°С уксуснокислый кальций разлагается при температурах 300-400°С согласно уравнению: Са(С2Н3O2)2 → (СН3)2СО+СаСО3. Во второй половине 19 века этот процесс использовался в промышленности для производства ацетона из уксуснокислого кальция, получаемого при обработке древесной массы известью под давлением.

Известные цементы на основе окиси магния или цинка повреждаются при длительном контакте с водой, так как неорганические соли магния и цинка растворяются в воде. Предлагаемые цементы на основе окиси магния и уксуснокислого магния и изделия из них могут стать водостойкими из-за разложения уксуснокислого магния со временем и особенно быстро, если после формования изделия прогреть в интервале температур от 108 до 300°С. Если нагрев производят в присутствии карбоната кальция или доломита, то разложение солей ускоряется, а водостойкость значительно повышается. Как отмечалось выше, карбонат кальция реагирует с уксусной кислотой уже при комнатной температуре, а разлагается с выделением ацетона при температуре выше 300°С. Поэтому нагрев изделий в закрытом сосуде в присутствии карбоната кальция или доломита позволит снизить содержание паров уксусной кислоты в атмосфере и увеличить содержание углекислого газа. Часть углекислого газа, выделяющегося при реакции уксусной кислоты с карбонатом кальция, прореагирует с имеющейся в связке окисью магния с образованием нерастворимого в воде карбоната магния. В связку можно дополнительно вводить другие органические кислоты и/или соли магния этих органических кислот в тех количествах, которые были предложены в прототипе, а также растворимые соли магния и этих органических кислот. Разложение упомянутых органических солей магния в присутствии воды происходит аналогичным образом.

Реакции, протекающие в закрытом сосуде при нагревании изделий в присутствии карбоната кальция, те же, что происходят в изделиях, изготовленных согласно прототипу, но с тем важным отличием, что карбонат кальция и окись магния в предлагаемом решении физически разделены. То есть карбонат кальция может отсутствовать в составе изделий, но присутствовать в закрытом сосуде вместе с изделиями для поглощения выделяющейся при нагревании изделий органической кислоты. Физическое разделение реагирующих компонентов имеет то преимущество, что растворимая органическая соль кальция образуется вне изделия. В то же время нерастворимые в воде карбонат магния и гидроокись магния образуются в самом изделии из-за разложения органических солей магния и реакции углекислого газа с окисью магния. Проведение процесса под давлением позволяет поднять температуру и скорость протекающих химических реакций.

Как известно специалистам, при использовании органической термопластичной связки, например, воска и парафина, большой проблемой является удаление связки, так как изделие размягчается при повышенных температурах, необходимых для удаления связки. В случае использования предлагаемого состава связки часть воды удаляется сразу после формования при интенсивном испарении с горячей поверхности, а часть может быть удалена сушкой при температуре до 70°С. Высушенное при умеренных температурах изделие остается твердым и прочным при нагреве выше 70°С. При нагреве изделий от 108 до 300°С в присутствии паров воды происходит разложение солей Мg(С2Н3O2)2 и Мg-ОН-(С2Н3O2) до гидроокиси магния Мg(ОН)2, а при нагреве свыше 500°С происходит разложение гидроокиси магния до окиси магния МgО. Таким образом, если изделие предназначено для обжига, то связка разлагается при обжиге с образованием окиси магния, необходимой для синтеза многих типов керамики, например кордиерита 2МgO·2Аl2O3·5SiO2. Дополнительным преимуществом использования предлагаемой связки является улучшение спекания и увеличение прочности обожженных керамических изделий. При нагреве изделий из предлагаемой смеси не выделяется каких-либо токсичных или химически агрессивных продуктов, кроме летучих органических кислот, а изделия, изготовленные из традиционных цементов, при температуре выше 300°С выделяют токсичные и химически активные пары неорганических кислот.

Механизм упрочнения керамики на основе окисей кремния и алюминия при добавках солей магния неясен, так как окись магния не является флюсом и не может улучшать спекание керамики. Увеличение прочности керамики на основе упомянутых окисей при введении добавок зависит от температуры обжига. При умеренных температурах обжига (до 950°С) увеличение прочности наблюдается только при малых (до 0,5%) добавках солей магния, а при больших количествах (более 1%) прочность керамики уменьшается. При повышенной температуре обжига (свыше 1050°С) прирост прочности наблюдается при введении, по крайней мере до 4% добавок (см. Фиг.3). Можно предположить, что соли магния обладают каталитическими свойствами и способствуют синтезу новых кристаллов в керамике, например кристаллов муллита.

Добавки солей и/или окиси марганца в смесь позволяют снизить выделение паров уксусной кислоты. При температуре выше 300°С в присутствии катализаторов, например МnО, уксусная кислота, выделяющаяся при разложении солей уксуснокислого магния, преобразуется в воду, углекислый газ и ацетон согласно [13] по следующей реакции: 2СН3СООН→(СН3)2СО+Н2O+СO2. Образующийся ацетон в присутствии кислорода и упомянутых катализаторов окисляется до углекислого газа и воды. Очевидно, что МnО может присутствовать также в составе наполнителя в любых количествах. В керамику на основе окисей кремния и алюминия окись марганца обычно вводят для окрашивания продукта в темный цвет.

Пуццоланы - это вещества из группы силикатов или алюмосиликатов, которые сами не имеют вяжущих свойств, но могут твердеть при реакции со щелочами. Соответственно, смеси порошка пуццоланов с известью называются пуццолановыми цементами. Для приготовления пуццолановых цементов можно использовать известь, полученную обжигом известняка, а также известь, полученную обжигом доломита и содержащую смесь карбоната кальция, гидроокиси кальция и окиси или гидроокиси магния. Вулканический пепел, трасс - примеры естественных пуццоланов вулканического происхождения. Искусственные пуццоланы приготавливаются прокаливанием определенных сортов глин, глинистых сланцев, диатомовой земли. Угольная зола, зола от сжигания органических отходов, например рисовой шелухи, прокаленные отходы производства алюминия и бумаги также являются пуццоланами. Традиционные пуццолановые цементы в отличие от портландцемента обладают малой ранней прочностью и должны гораздо дольше находиться в форме или опалубке. В отличие от пуццоланового цемента и от портландцемента изделия из предлагаемой смеси можно пластически формовать при повышенной температуре, и они приобретают необходимую для дальнейших технологических операций жесткость вскоре после формования, т.е. не нуждаются в опалубке или форме для твердения.

Дополнительное введение в состав связки фосфорной кислоты, неорганических солей или смеси солей из группы: сульфат алюминия, растворимые фосфаты, например фосфаты и кислые фосфаты щелочных металлов и аммония в количестве от 0,1 до 3%, обеспечивает ускорение твердения изделий. Действительно, известно использование этих солей в составе традиционных магнезиальных цементов, см. дополнительно [14]. Сульфат алюминия нестабилен и распадается с образованием геля гидроокиси алюминия и серной кислоты, которая реагирует с присутствующими в смеси карбонатами и окисями кальция и магния. Известно использование сульфата алюминия в составе связки в прототипе [10]. Возможно введение в состав связки неорганических солей или смеси солей из группы: хлористый магний, сульфат магния, хлористый цинк, сульфат цинка, ацетатов металлов из следующей группы: марганец, цинк, цирконий, гафний, титан.

ПРИМЕР 1, показывающий разложение уксуснокислого магния при нагреве.

Раствор уксуснокислого магния, полученный реакцией химически активной окиси магния с уксусной кислотой, был отфильтрован и высушен нагревом. При температуре около 106°С расплав тетрагидрата уксуснокислого магния в стеклянной колбе начинает терять воду, ощущается слабый запах уксусной кислоты над расплавом. При температуре около 108°С еще жидкий реагент начинает интенсивно терять уксусную кислоту. Уксусную кислоту можно определить по запаху отходящих из сосуда газов и покраснению влажной лакмусовой бумажки, помещенной вблизи горла колбы. Лакмусовая бумажка, приведенная в контакт с жидкостью на дне колбы, синеет, указывая на щелочную реакцию. Постепенно раствор мутнеет, конденсируется и переходит в белый порошок. Таким образом, уксуснокислый магний в присутствии паров воды разлагается с отщеплением уксусной кислоты.

Раствор уксуснокислого магния, полученный реакцией химически активной окиси магния с уксусной кислотой, был смешан с окисью магния из расчета 10 г тетрагидрата уксуснокислого магния на 2 г окиси магния. При помешивании смесь довели до кипения. При температуре выше 108°С над полностью сухим веществом стал чувствоваться слабый запах уксусной кислоты. Запах значительно усилился при температуре около 220°С. Выделение паров уксусной кислоты наблюдалось одновременно с парами воды. Таким образом, связка, содержащая уксусную кислоту и ацетат-ион, в молярном количестве меньше молярного содержания окиси или гидроокиси магния и Мg-иона, т.е. меньше стехиометрического соотношения в основной соли Мg-ОН-(С2Н3O2), в температурном диапазоне до 200°С выделяет меньше паров уксусной кислоты.

В аналогичный раствор с уксуснокислым магнием и окисью магния был добавлен ацетат марганца, примерно 1% по весу. Выделение уксусной кислоты и ее запах при нагреве смеси до температуры 200°С и выше значительно уменьшилось. При температуре около 300°С полностью сухое вещество при доступе воздуха начало тлеть как угли, оставляя после горения серую губчатую массу. Без доступа воздуха вещество приобретало светло-коричневую окраску. Запах уксусной кислоты в этом диапазоне температур практически не обнаруживался, по-видимому, из-за ее каталитического разложения до паров ацетона, воды и углекислого газа. Таким образом, введение в состав связки солей марганца значительно снижает выделение паров уксусной кислоты.

ПРИМЕР 2, показывающий увеличение пластичности при добавках уксусной кислоты в порошок доломита.

Доломит со следующим химическим составом, %:

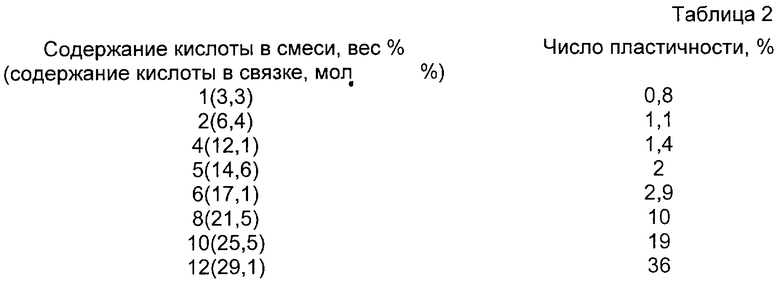

прокалили при температуре 850°С - потери веса при прокаливании составили 24%, степень разложения карбоната магния 95%, увлажнили водой с добавкой уксусной кислоты из расчета 0,45 части воды на 1,0 часть кислоты, т.е. три моля воды на каждый моль кислоты, т.к. один моль воды образуется в реакции уксусной кислоты с окисью магния и четыре моля воды связаны в тетрагидрате уксуснокислого магния. Затем добавили воду в количестве 15% от веса сухого прокаленного доломита, таким образом, содержание свободной воды в смеси всегда равно 15%. Из полученной влажной смеси отпрессовали цилиндрические образцы диаметром 20 мм. Пластичность измерили, сжимая образцы между двумя плоскими поверхностями до образования трещин на внешней поверхности образцов. За число пластичности приняли отношение необходимого для образования трещин сжатия к конечной высоте образца в процентах. В Таблице 2 и на Фиг.2 в логарифмических координатах приведена зависимость значения числа пластичности от содержания уксусной кислоты в смеси. В Таблице 2 приведены значения содержания кислоты в смеси в вес.%, а в скобках дано содержание кислоты в связке, т.е. в безводной смеси уксусной кислоты и окиси магния, в мол.%. Видно, что 5% добавок кислоты от веса смеси будут соответствовать 25,5% или содержанию кислоты в связке 14,6 мол.%.

Из приведенной на Фиг.2 зависимости видно, что наклон кривой резко возрастает при содержании кислоты в смеси более 5%, т.е. если добавки кислоты превышают количество, предложенное в прототипе.

ПРИМЕР 3, показывающий увеличение пластичности при добавках уксусной кислоты в смесь, содержащую порошок магнезита.

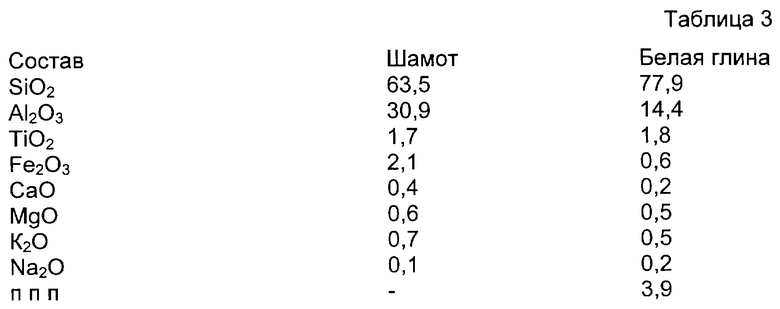

Магнезит прокалили при 900°С. Шамот, размолотый до размера частичек менее 60 мкм, и белую глину следующего химического состава:

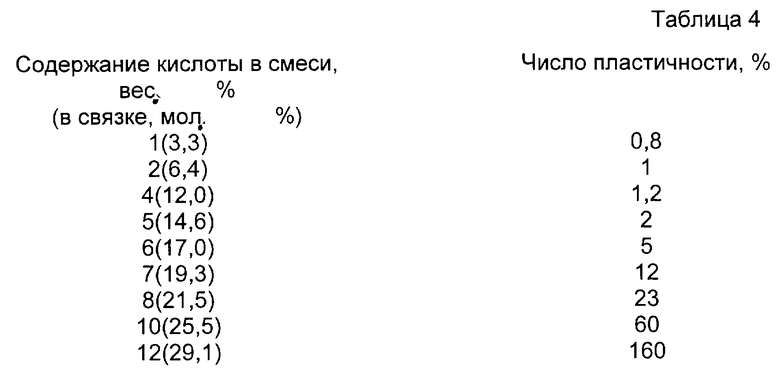

смешали в пропорции шамот: глина=6:2. Прокаленный магнезит из расчета 2 части на каждую порцию смешали с уксусной кислотой с добавкой трех молей воды на каждый моль уксусной кислоты и водой для увлажнения смеси. Количество воды для увлажнения смеси оставалось постоянным и составило 14% к расчетному весу сухой смеси, включающей шамот, глину и магнезит, таким образом, содержание свободной воды во влажной смеси всегда 14%. Влажный и обработанный магнезит смешали с шамотом и глиной в пропорции шамот: глина: магнезит=6:2:2. Из смеси изготовили стандартные образцы и сжатием между двумя параллельными поверхностями определили число пластичности в процентах, как было описано выше. Значения измеренной пластичности в зависимости от добавок кислоты в смеси, состоящей из сухого порошка доломита и уксусной кислоты, представлены в Таблице 4 и на Фиг.2. В Таблице 4 приведены значения содержания кислоты в смеси в вес.%, а в скобках - содержание кислоты в связке, т.е. в безводной смеси уксусной кислоты и окиси магния, в мол.%.

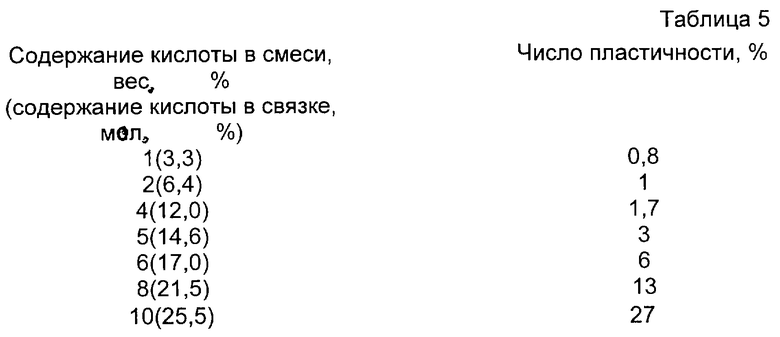

Порошок кварца с размером частиц менее 60 мкм смешали с порошком прокаленного магнезита в соотношении кварц: магнезит=8:2 и смешали с уксусной кислотой с добавкой трех молей воды на каждый моль уксусной кислоты и водой для увлажнения смеси. Количество воды для увлажнения смеси для всех образцов оставалось постоянным - 15% к весу сухой смеси. Из смеси изготовили стандартные образцы и сжатием между двумя параллельными поверхностями определили число пластичности в процентах, как было описано выше. Значения измеренной пластичности в зависимости от добавок кислоты представлены в Таблице 5 и на Фиг.2. В Таблице 5 приведены значения содержания кислоты в смеси в вес.%, а в скобках приведены значения содержания кислоты в связке, т.е. в безводной смеси уксусной кислоты и окиси магния, в мол.%.

Из Фиг.2 видно, что наклон кривых зависимости пластичности от содержания кислоты резко возрастает для содержания кислоты в смеси более 5%, т.е. когда добавки кислоты превышают количество, предложенное в прототипе. Для представления содержания уксусной кислоты относительно доли окиси магния в смеси необходимо использовать множитель 5. Тогда 5% добавок кислоты от сухого веса смеси будут соответствовать 25,5% от веса связки. Соответственно, расчетное содержание кислоты в связке, т.е. безводной смеси уксусной кислоты и окиси магния, выраженное в мол.% - 14,6.

ПРИМЕР 4, показывающий возможности увеличения прочности керамики с использованием предлагаемой связки.

Порошок уксуснокислого магния тетрагидрата смешали с глиной, отформовали в цилиндры диаметром 20 мм и обожгли при температуре 1080°С в течение часа. Измерили прочность образцов на сжатие. Результаты представлены на Фиг.3 в пересчете на содержание безводной соли уксуснокислого магния.

Видно, что при содержании соли в керамике более 0,01% по весу наблюдается значительное увеличение плотности керамики, указывающее на улучшение спекания и прочности образцов.

ПРИМЕР 5, показывающий подавление роста трещин при сушке.

Каолин смешали с водой в пропорции 10 г каолина, 5 г воды, отформовали шарики, сушили в потоке горячего воздуха при 300°С. Поверхность образца трескалась и отскакивала чешуйками из-за усадки и возникающих в поверхностном слое напряжений.

Белую глину смешали с водой в пропорции 10 г глины, 2 г воды, отформовали шарики, сушили в потоке горячего воздуха при 300°С. Поверхность образца трескалась и отскакивала чешуйками из-за усадки и возникающих в поверхностном слое напряжений.

Прокаленный магнезит смешали с каолином и водой в пропорции 10 г каолина, 5 г воды, 0,5 г магнезита. Полученную влажную смесь смешали с 0,5 г уксусной кислоты. Расчетное содержание кислоты в связке, т.е. безводной смеси окиси магния и уксусной кислоты - 40,2 мол.%. На каждый моль кислоты добавили три моля воды. Отформовали шарики, сушили в потоке горячего воздуха при 300°С. Поверхность образца не имела трещин, а лишь приобрела серый цвет из-за разложения уксуснокислого магния в поверхностном слое.

Прокаленный магнезит смешали с каолином и водой в пропорции 10 г белой глины, 2 г воды, 0,5 г магнезита. Полученную влажную смесь смешали с 0,5 г уксусной кислоты. Расчетное содержание кислоты в связке, т.е. безводной смеси окиси магния и уксусной кислоты - 40,2 мол.%. На каждый моль кислоты добавили три моля воды. Отформовали шарики, которые затем сушили в потоке горячего воздуха 300°С. Поверхность образца не имела трещин.

ПРИМЕР 6, показывающий результаты нагрева образцов до температуры 400°С.

Образцы, полученные из предлагаемых смесей и из традиционных магнезиальных цементов, были подвергнуты нагреву до температуры 400°С в электрической печи на лотке из нержавеющей стали. Образцы из традиционного магнезиального цемента на основе хлористого магния при нагреве выделяют едкие пары хлористого водорода. Поверхность стали вокруг этих образцов и под образцами была покрыта темным слоем окислов. Поверхность стали вокруг образцов, изготовленных из предлагаемых смесей, и под ними не отличалась от чистой поверхности, подвергнутой нагреву, а под образцами поверхность вообще не имела следов окисления из-за затрудненного доступа кислорода. Таким образом, нагрев образцов из предлагаемых смесей не приводит к значительному выделению едких паров, а образцы не разрушаются.

ПРИМЕР 7, показывающий уменьшение вязкости смеси, содержащей предлагаемую связку, при увеличении температуры формования.

Белую глину смешали с прокаленным магнезитом в соотношении 95:5. Добавили 22,3% воды и 5% уксусной кислоты относительно веса сухой смеси. Расчетное содержание кислоты в связке, т.е. безводной смеси окиси магния и уксусной кислоты - 40,2 мол.%. Расчетное содержание свободной воды при этом составило 20%. Смесь с добавками уксусной кислоты показала прирост пластичности 12% относительно пластичности чистой глины при том же содержании свободной воды. Около 1 кг смеси поместили в пресс-экструдер и выдавили через капилляр диаметром 3 мм и длиной 60 мм при трех температурах: 35, 65, 85°С. Кривые зависимости давления от скорости продавливания смеси через капилляр представлены на Фиг.4. Из представленных зависимостей видно, что вязкость смеси резко уменьшается при увеличении температуры экструзии. Уже при температуре 85°С выходящий продукт быстро терял воду на испарение и становился значительно более жестким, чем продукт, полученный экструзией при температуре 35°С.

ПРИМЕР 8, показывающий прирост прочности изделий из предлагаемой смеси сразу после формования при увеличении содержания связки в смеси.

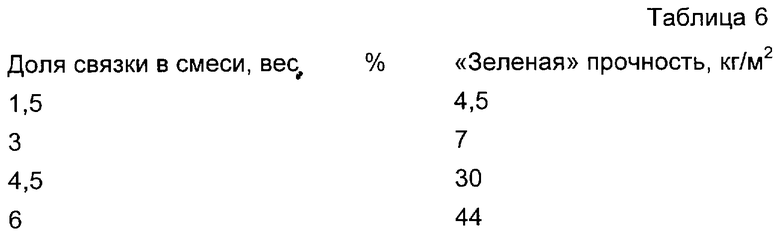

Из смеси порошка кварца с угольной золой и связки в виде порошка тетрагидрата соли уксуснокислого магния с добавлением воды с помощью ручного пресса были приготовлены образцы диаметром 40 мм и высотой 40 мм. Как было упомянуто выше, угольная зола относится к искусственным пуццоланам. Весовое соотношение молотый кварц: угольная зола составляло 3:1. Вода была добавлена в количестве 14 вес.% от сухого порошка смеси, включая порошок соли. Всего приготовили по три образца с заданным значением содержания соли. Образцы разрушили с помощью гидравлического пресса и таким образом измерили их прочность на сжатие сразу после формования (“зеленую” прочность). Средние по трем образцам значения прочности представлены в Таблице 5 в зависимости от доли связки (безводный уксуснокислый магний) в сухой смеси с мелкодисперсным порошком. Видно, что уже при содержании связки в смеси 1,5 вес.% обеспечивается хорошая стабильность формы образца сразу после формования, и прочность отформованных образцов быстро нарастает при увеличении доли связки в смеси. Молярное содержание анионов уксусной кислоты и катионов магния в составе связки фиксировано и составляет около 66,6% и около 33,3% соответственно.

В дополнение к представленным в описании и примерах составам связки, смеси и деталям реализации способа производства керамических изделий для специалистов должно быть ясно, что в рамках, ограниченных представленным техническим решением, могут быть произведены многочисленные модификации и изменения. Например, аналогично прототипу связка может дополнительно содержать другие органические кислоты и/или соли магния этих кислот в количестве от 0,01 до 30% от веса связки. Другой особенностью реализации связки может быть то, что она дополнительно содержит фосфорную кислоту, или соль, или смесь солей из группы: хлористый магний, сульфат магния, хлористый цинк, сульфат цинка, уксуснокислый цинк, сульфат алюминия, растворимые в воде фосфаты щелочных металлов или аммония в количестве от 0,1 до 5% от веса связки.

Введение в предлагаемую смесь известных гельобразующих веществ, например, метилцеллюлозы и ее производных, пластификаторов или модификаторов вязкости, например, маловязких органических жидкостей или минеральных масел, не меняет сути предлагаемого технического решения. Для придания дополнительной водостойкости в смесь можно вводить растворимые в воде высокомолекулярные органические (жирные) кислоты и их соли, гидрофобные добавки и т.д.

Таким образом, предлагаемое техническое решение отвечает всем требованиям патентоспособности изобретения, т.к. является новым, промышленно применимым и имеет изобретательский уровень, т.к. явным образом не следует из уровня техники.

Источники информации

1. US Patent №5110361 от 05.05.1992, кл. 106/685, МКИ С 04 В 9/02.

2. DE 3832287 от 21.09.1989, МКИ С 04 В 28/30.

3. CN 1078448 от 17.11.1993, МКИ С 04 В 28/32.

4. CN 1227826 от 08.09.1999, МКИ С 04 В 28/32.

5. DE 3330124 от 14.03.1985, МКИ С 04 В 43/12.

6. US Patent №5258205 от 02.11.1993, кл. 427/393.6, МКИ B 05 D 3/02.

7. US Patent №5458834 от 17.10.1995, кл. 264/109, МКИ В 29 С 47/08.

8. US Patent №5797081 от 18.08.1998, кл. 419/67, МКИ B 22 F 3/20.

9. US Patent №5514321 от 07.05.1996, кл. 264/240, МКИ В 29 В 7/00.

10. US Patent №6200381 от 13.03.2001, кл. 106/801, МКИ С 04 В 9/11.

11. Hurd, "The Pyrolysis of Carbon Compounds", The Chemical Catalog Co., New York, 1929.

12. US Patent №5969189, 19.10.1999, кл. 568/397, МКИ С 07 С 45/45.

13. Conant and Blatt "The Chemistry of Organic Compounds", Macmillan Co., New York, 1947.

14. US Patent №6136088 от 24.10.2000, кл. 106/691, МКИ С 04 В 12/02.

15. US Patent №4699725 от 13.10.1987, кл. 252/70, МКИ С 09 К 3/18.

16. US Patent №3194671 от 13.07.1965, МКИ С 04 В 28/00.

17. GB 979197 от 10.06.1963, МКИ С 04 В 28/00.

18. US Patent №5549859 от 27.08.1996, кл. 264/102, МКИ В 28 В 1/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2376331C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧНОГО ОРГАНИЧЕСКОГО ПОЛИМЕРНОГО МАТЕРИАЛА, СОСТАВ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И СМАЗКА | 2005 |

|

RU2288095C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2009 |

|

RU2437905C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2401851C1 |

| Способ получения бензо-1,2,4-триазинди- -окисей-(1,4) | 1973 |

|

SU447888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ | 2001 |

|

RU2190578C1 |

| Вяжущее | 1979 |

|

SU817008A1 |

| СОСТАВ ДЛЯ РЕТРОГРАДНОГО ПЛОМБИРОВАНИЯ КОРНЕВЫХ КАНАЛОВ ЗУБОВ | 2012 |

|

RU2538648C2 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2009 |

|

RU2405006C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ КАПРОЛАКТАМ, (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2154059C2 |

Изобретения относятся к составам бетонов и керамических смесей и к способам изготовления изделий, быстро твердеющих вскоре после формования. Неорганическая связка, содержащая химически активную окись или гидроокись магния, уксусную кислоту и соль, содержит в качестве соли уксуснокислый магний при следующем соотношении компонентов, мол.%: указанная кислота и ее анион в составе соли - 15-66,6, преимущественно 15-50, окись или гидроокись магния и магний - Mg-катион в составе соли - остальное. Смесь, содержащая указанную неорганическую связку и, по крайней мере, один тип наполнителя, причем наполнитель составляет от 30 до 99,95% от общего веса смеси. В качестве наполнителя используют мелкодисперсный порошок, в том числе естественные и/или искусственные пуццоланы. Смесь дополнительно содержит окись и/или соль марганца в количестве от 0,01 до 10% от веса смеси. Способ производства изделий из указанной смеси, включающий перемешивание, увлажнение компонентов до необходимой вязкости и пластичное формование изделий. Пластичное формование производят при температуре от 60 до 105°С, обеспечивая интенсивное испарение воды с поверхности изделия. Технический результат - повышение вязкости связки, пластичности и прочности смеси, улучшение спекания керамических изделий. 3 с. и 11 з.п. ф-лы, 4 ил., 6 табл.

Указанная кислота и ее анион в составе соли 15-66,6

Окись или гидроокись магния и

магний - Мg-катион в составе соли Остальное

Указанная кислота и ее анион в составе соли 15-50

Окись или гидроокись магния и

Мg-катион в составе соли Остальное

Указанная кислота и ее анион в составе соли 15-50

Окись или гидроокись магния и

Мg-катион в составе соли Остальное

Указанная кислота и ее анион в составе соли 15-50

Окись или гидроокись магния и

Мg-катион в составе соли Остальное

| US 6200381 B1, 13.03.2001 | |||

| Способ изготовления фибролитовых плит и камней | 1933 |

|

SU40228A1 |

| Вяжущее | 1985 |

|

SU1373699A1 |

| Вяжущее | 1976 |

|

SU617426A1 |

| ТОРФОСОДЕРЖАЩАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2005701C1 |

| US 4174229 A, 13.11.1979 | |||

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ФАЗОВЫХ СДВИГОВ ПРИ АТТЕСТАЦИИ АТТЕНЮАТОРОВ | 0 |

|

SU346683A1 |

Авторы

Даты

2004-06-20—Публикация

2002-04-18—Подача