Область техники

Заявляемое изобретение относится к технологиям создания изображения внутри прозрачных стекол с помощью лазерной обработки, в частности к технологиям создания трехмерных цветных изображений, например, внутри прозрачных стекол, содержащих красители, которые способны к образованию собственной фазы.

Уровень техники

Известны различные способы создания изображения на поверхности и трехмерных в объеме прозрачной заготовки с использованием лазерного излучения. Так, в патентных документах (авторское свидетельство СССР №321422, патенты США №4467172 и №5206496, патент России №2008288, патенты США №5761111, №6313436, №6399914, №6417485, №6426480, №6444068) описан способ получения изображений внутри стекла за счет фокусировки импульсного лазерного излучения в заданной точке и сканирования лазерного луча по заданному закону. Общими с заявляемым изобретением признаками является то, что фокусируют излучение импульсного лазера с заданной плотностью мощности и энергией и обеспечивают перемещение точки фокуса в следующую точку создаваемого изображения внутри заготовки после, по крайней мере, одного лазерного импульса. Однако указанные технические решения не позволяют получить цветное (окрашенное) изображение.

Известна также техническая информация, относящаяся к выбору состава стекла, содержащего такие красители, которые способны при определенных условиях образовывать собственную фазу. Так, в статье Weyl W.A. Sprechsaal, Keramik-Glas-Email, 1960, 93, 6, 128-136; в работе Stooky S.D., Clastehn. Ber.V. Internationaler Glaskongress, Verlag der deutschen Glastechn. Gesellschaft, Frankfurt am Main, 1959, 32 К, 5 V/1-V/8 и книге И.Коцик, И.Небрженский, И.Фандерлик. "Окрашивание стекла", М.: Стройиздат, 1983 описаны составы стекол, окрашенных коллоидными красителями. Такие стекла в процессе варки и последующего охлаждения остаются бесцветными, образуя пересыщенный раствор коллоидных красителей. При повторном нагревании до температур, лежащих в интервале размягчения, происходит образование коллоидных центров окраски, окрашивающих стекло в различные цвета. Общими с заявляемым изобретением признаками являются следующие: при варке стекла для прозрачной заготовки добавляют вещества, формирующие красители, способные при определенной термообработке к образованию и росту собственной фазы, проводят термообработку заготовки в соответствующем режиме до проявления заданного цвета. Однако указанные технические решения не позволяют получить заранее заданное изображение, т.к. окрашивание при термообработке происходит во всем объеме заготовки.

Цветные метки в пористом стекле могут быть получены согласно способу (патент США №4403031), при котором поры кварцевого пористого стекла заполняют жидкостями, содержащими органические и металлические компаунды. Эти жидкости окрашиваются благодаря фотолитической реакции, активируемой УФ-излучением с длиной волны в интервале 230-400 нм. Однако указанное техническое решение не позволяет получить хорошо локализованное, заранее заданное цветное изображение, т.к. окрашивание под действием УФ-излучения будет происходить по всему пути света в объеме заготовки. Кроме того, в соответствии с Европейской патентной заявкой №98940718.4, цветные трехмерные изображения могут также быть получены в прозрачных пористых стеклах за счет фокусировки лазерного излучения с длиной волны 1060 нм, при этом выбирается такой материал, заполняющий поры стекла, который способен к необратимым изменениям цвета под действием оптического пробоя и последующей обработки (химической, термической и др.). Однако указанное техническое решение не позволяет получить заранее заданное цветное изображение высокого качества, т.к. оптическая прозрачность пористых стекол недостаточна в силу того, что они представляют собой двухфазную среду.

В ряде патентов описано также применение светочувствительных стекол для получения цветных изображений. Например, в патенте США №4266012 предлагается фото-, процесс, при котором создаются 3-8-цветные микромозаичные фильтры, собранные из различной формы полихроматических пластинок толщиной 0,01-1,5 мм. Изображение в этих пластинках расположено на поверхности с распространением вглубь пластинок. В патентах США №4302235 и 4295872 описан способ получения цветных поверхностных изображений в светочувствительных стеклах, в котором учитывается известная корреляция между цветом светочувствительного стекла и экспозицией активирующего облучения. Однако это техническое решение не позволяет получить трехмерное цветное изображение в объеме заготовки большого размера.

Наиболее близким по решению технической задачи к настоящему изобретению является патент США №6566626, выбранный за прототип. В этом патенте предложены способ и устройство для изготовления цветных изображений внутри светочувствительных стекол. Согласно прототипу используют импульсный лазер с длиной волны вне УФ-области спектра (в более длинноволновой области). В этом случае в точке фокусировки лазерного луча при локальном превышении пороговой плотности мощности и энергии излучения во взаимодействии со стеклом в результате объемного оптического пробоя происходит локальное ненормируемое выделение УФ-радиации. Таким образом, при использовании, например, ИК-лазера за счет фокусировки луча в точку внутри образца будет получено УФ-излучение только в фокусной точке, но не по ходу луча. При последующей термообработке будет окрашиваться только внутреннее изображение и не будет цветных следов по ходу движения луча. Общими с заявляемым изобретением признаками являются следующие: в каждой точке создаваемого изображения внутри прозрачной заготовки фокусируют излучение импульсного лазера с заданной энергией, обеспечивают перемещение точки фокуса в следующую точку создаваемого изображения внутри заготовки после, по крайней мере, одного лазерного импульса, проводят термообработку заготовки до проявления цвета в облученных точках изображения. Однако согласно прототипу в светочувствительном стекле количество и размер центров окраски, образующихся при фотохимической реакции, и, следовательно, полученный цвет существенно зависят от экспозиции УФ-излучения, что делает невозможным управляемое окрашивание изображения.

Сущность изобретения

Предлагаемое изобретение имеет целью создание способа управления цветом для получения цветных, в том числе полихромных, двух- и трехмерных изображений внутри объема прозрачного стекла. Для решения поставленной задачи согласно заявляемому изобретению осуществляют в прозрачном стекле контролируемое выращивание до требуемых размеров частиц, введенных в состав стекла красителей, способных к образованию и росту собственной фазы в микрообластях стекла с повышенной концентрацией свободной энергии, соответствующих точкам изображения. При этом необходимые для получения заданного цвета микрообласти стекла с повышенной концентрацией свободной энергии задаются параметрами лазерного облучения, а требуемый размер частиц красителей обеспечивается режимом термической обработки стекла. Указанные красители способны к образованию собственной фазы за счет кристаллизации, ликвации или выделения коллоидов в локализованных микрообластях (участках с повышенной концентрацией свободной энергии), образовавшихся при сфокусированном лазерном облучении с определенной плотностью мощности и при последующем нагревании. Т.е. центры окрашивания образуются не в результате фотохимических реакций в области воздействия сфокусированного лазерного излучения, а в результате осаждения частиц красителей на структурных дефектах, образовавшихся в результате микроразрушения стекла при соответствующих параметрах лазерного облучения. Последующая термообработка стекла с прорисованным при лазерном облучении изображением обеспечивает возможность выращивания частиц красителей строго определенных размеров и, тем самым, получение контролируемых цветовых оттенков изображения.

Выращивание частиц красителей до требуемых размеров для получения желаемых цветовых оттенков производится в микрообластях стекла с повышенной концентрацией свободной энергии, которая задается величиной плотности мощности импульсного лазерного излучения.

Создание указанных микрообластей стекла с повышенной концентрацией свободной энергии, необходимых для получения изображения синих цветовых оттенков, достигается при облучении импульсньм лазерньм излучением с плотностью мощности 1011-4,0×1013 Вт/см2, необходимых для получения изображения зеленых цветовых оттенков - 4,0×1013-3,0×1014 Вт/см2, необходимых для получения изображения желтых цветовых оттенков -3,0×1014-1,5×015 Вт/см2, и необходимых для получения изображения красно-коричневых цветовых оттенков - более 1,5×1015 Вт/см2.

Указанное импульсное лазерное облучение, приводящее к микроразрушениям в объеме стекла, осуществляется излучением с продолжительностью импульса 10-12-10-7 сек и плотностью мощности выше порога объемного оптического пробоя.

Также, в соответствии с другим предпочтительным вариантом заявляемого изобретения, указанные микрообласти стекла с повышенной концентрацией свободной энергии создаются за счет изменений структуры микрообъемов стекла без их разрушения при облучении сфокусированным импульсным лазерным излучением. Указанное лазерное облучение, приводящее к изменению структуры микрообъемов стекла, осуществляется излучением с продолжительностью импульса менее 5,0×10-13 сек и плотностью мощности ниже порога объемного оптического пробоя.

Получение заданных цветовых оттенков в определенных точках изображения обеспечивается благодаря выращиванию указанных частиц красителей для синих цветовых оттенков до размеров 5-25 нм, для зеленых цветовых оттенков до размеров 20-55 нм, для желтых цветовых оттенков до размеров 45-80 нм, и для красно-коричневых цветовых оттенков до размеров 70-150 нм.

Указанная термическая обработка стекла осуществляется в три стадии, а именно: первая стадия - нагрев и выдержка до температур, лежащих в интервале между температурой твердения стекла и точкой размягчения стекла; вторая стадия - охлаждение до температур на 50-100°С ниже температуры твердения стекла, с максимально допустимыми скоростями, не приводящими к разрушению образца стекла заданных геометрических размеров; третья стадия - нагрев до температур на 20-50°С выше температур первой стадии с максимально допустимыми скоростями, не приводящими к разрушению образца стекла заданных геометрических размеров, и выдержка при этих температурах в течение заданного времени.

Для выращивания частиц красителей, необходимых для получения изображения синих цветовых оттенков, указанная в третьей стадии термообработки температурная выдержка осуществляется в течение 0,5-3 часа, для получения изображения зеленых цветовых оттенков - 2-5 часов, для получения изображения желтых цветовых оттенков - 3-7 часов и для получения изображения красно-коричневых цветовых оттенков - более 7 часов.

Также, в соответствии с другим предпочтительным вариантом заявляемого изобретения, для получения указанного полихромного изображения осуществляются последовательные циклы лазерной и термической обработки, упомянутые выше, причем вначале производятся лазерная и термическая обработки, необходимые для получения участков изображения красно-коричневых цветовых оттенков, затем лазерная и термическая обработки, необходимые для получения участков изображения желтых цветовых оттенков, затем лазерная и термическая обработки, необходимые для получения участков изображения зеленых цветовых оттенков, и затем лазерная и термическая обработки, необходимые для получения участков изображения синих цветовых оттенков.

Сведения, подтверждающие возможность осуществления изобретения.

Термин "стекла, содержащие красители, способные к образованию собственной фазы" относится к стеклам, содержащим в своем составе коллоидные красители, к стеклам со склонностью к гетерогенной (катализированной) кристаллизации и к стеклам со склонностью к ликвации, т.е. со склонностью к глушению. Термин "цветное изображение" или "цветная метка" относится к двух- и трехмерным цветным структурам заранее определенной формы не менее чем одного цвета, расположенным в объеме стекла. Эти "цветные изображения" или "цветные метки" могут быть расположены как в цветном (окрашенном по всему объему), так и в бесцветном стекле. Термин "максимально допустимые скорости (нагрева и охлаждения), не приводящие к разрушению образца стекла заданных геометрических размеров" относится к скоростям нагрева и охлаждения, рассчитанным для каждого конкретного изделия с учетом массы и формы изделия в соответствии с известными методическими руководствами стекольной технологии.

При температуре твердения стекла его вязкость составляет  Точке размягчения стекла соответствует вязкость

Точке размягчения стекла соответствует вязкость

Стекла, содержащие красители, способные к образованию собственной фазы, выбраны в качестве материала для создания цветных меток внутри образца, т.к. они представляют возможность для достаточно простого получения однородных материалов различных размеров и различных свойств, позволяющих создать цветное изображение высокого разрешения.

Получение управляемых цветных изображений в объеме таких стекол становится понятным исходя из следующих объяснений.

Известен метод гетерогенной или катализированной кристаллизации стекол, широко используемый, в частности, при производстве стеклокристаллических материалов. При этом методе стекло побуждается к кристаллизации за счет введения в его состав катализирующих добавок и последующей тепловой обработки, необходимой для начала процесса образования центров кристаллизации и роста кристаллов. Расплавленное стекло с растворенным катализатором охлаждают до тех пор, пока катализатор не образует центры кристаллизации, равномерно распределенные в стекле. При этом стекло остается прозрачным и, чаще всего, бесцветным. Затем стекло повторно нагревают до соответствующей температуры в течение времени, достаточного для образования центров гетерогенной кристаллизации и роста кристаллов.

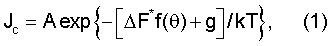

Скорость образования центров кристаллизации в таких системах может быть описана следующим уравнением:

где Jс - скорость образования центров кристаллизации на поверхности катализатора;

ΔF* - максимальная свободная энергия образования этих центров;

θ - краевой угол смачивания между жидкой и твердой поверхностью катализатора;

q -свободная энергия активации диффузии;

f(θ) - уменьшение поверхностной энергии в результате смачивания.

При наличии эффективного катализатора ΔF* намного ниже по сравнению со свободной энергией процесса образования центров гомогенной кристаллизации (т.е. в отсутствие катализаторов), т.к. по сути дела катализатор играет роль своеобразного "концентратора" свободной энергии и тем самым снижает пороговый потенциал образования центров кристаллизации.

Однако роль таких "концентраторов" свободной энергии могут играть не только катализаторы в стекле, но и созданные при лазерном облучении микрообласти с повышенной концентрацией свободной энергии, например микрообласти с микроразрушениями в объеме стекла или структурно-модифицированные области внутри стекла.

Так, в частности, стекла, содержащие коллоидные красители в концентрации до 0,06%, при охлаждении, как правило, остаются бесцветными. Если же такое стекло нагреть до некоторой высокой температуры и выдержать при этой температуре существенное время, то оно окрасится во всем объеме. Предположим, что внутри заготовки такого неокрашенного стекла, содержащего коллоидные красители, фокусируется лазерный луч с плотностью мощности, превышающей порог объемного оптического пробоя. В результате лазерного импульса в точке фокуса образуется зона микроразрушения. После облучения лазером всего множества точек, трехмерные координаты которых рассчитываются по программе, формируется необходимое изображение из зон микроразрушения. Однако каждая такая зона микроразрушения представляет собой микрообласть с повышенной концентрацией свободной энергии. В этом случае ΔF* образования центров коллоидной окраски на микроразрушениях будет значительно ниже, чем в остальном объеме стекла. Это создает возможность, с одной стороны, использовать стекла, в которых концентрация красителей значительно ниже чем, например, в обычных коллоидно-окрашенных стеклах, и которые поэтому не окрашиваются при обычных режимах, и, с другой стороны, подобрать соответствующие температуры и время термообработки, при которых окрашивается только нужное изображение, а основная масса стекла остается бесцветной. Не менее важно отметить, что помимо величины свободной энергии на скорость роста собственной фазы красителей существенное влияние оказывает, как следует из формулы (1), степень переохлаждения стекла (разница между температурой плавления и температурой термообработки стекла Т). Поэтому в предложенном способе использован особый режим термообработки стекла, при котором за нагревом стекла до температур, лежащих в интервале между температурой твердения стекла и точкой размягчения стекла, следует охлаждение до температур на 50-100°С ниже температуры твердения стекла с максимально допустимыми скоростями, не приводящими к разрушению образца стекла заданных геометрических размеров.

Стекла также могут содержать в своем составе, например, галогениды щелочных или щелочноземельных металлов, используемые при получении глушенных или опалесцирующих стекол. В этом случае на микроразрушенных при лазерном облучении микрообластях выделяются при нагревании в первую очередь кристаллы галогенидов и кремнегалогенидов щелочных и щелочноземельных металлов, окрашивая изображение в белый цвет, при сохранении бесцветным всего объема стекла. При совместном введении в стекла галогенидов щелочных или щелочноземельных металлов и коллоидных красителей можно наблюдать совместное выделение при нагревании на микрообластях с повышенной концентрацией свободной энергии как кристалов галогенидов, так и коллоидных красителей.

В другом частном случае микрообласти с повышенной концентрацией свободной энергии могут быть созданы и без микроразрушения стекол. При облучении стекол, содержащих красители, которые способны образовать собственную фазу, лазерным излучением с ультракороткими импульсами (длительность импульса менее 5,0×10-13 сек) можно получить существенное изменение структуры стекла, проявляющееся, в частности, в появлении окрашивающих центров непосредственно при облучении или в изменении других свойств стекла. Порог образования таких центров в результате структурных изменений стекла лежит ниже порога объемного оптического пробоя, и при соответствующем подборе плотности мощности излучения в точке фокусировки не происходит микроразрушения стекла. При последующем нагревании таких стекол эти структурно-модифицированные микрообласти играют роль своеобразных зародышей, на которых выделяются и растут кристаллические и коллоидные фазы красителей.

Таким образом, для получения желаемых цветовых оттенков в определенных точках изображения производится выращивание частиц красителей в микрообластях стекла с повышенной концентрацией свободной энергии, которая задается величиной плотности мощности импульсного лазерного излучения, а требуемый размер частиц красителей регулируется диффузионным процессом при заданном режиме термической обработки стекла. Это позволяет обеспечить управление цветом изображения.

В том случае, когда в стекле создаются частицы красителей с размерами, присущими разным цветовым оттенкам, в нем образуется полихромное изображение. Это осуществляется последовательными циклами лазерного облучения и термообработки стекла, причем каждый цикл создает участок изображения заданного цвета.

Для более подробного объяснения настоящего изобретения ниже описан ряд частных вариантов его осуществления, при этом эти варианты не ограничивают общность заявленных технических решений.

Вариант 1.

В данном случае в качестве образца для создания декоративного цветного изображения было взято стекло, содержащее коллоидные красители. Заготовка размером 3×30×30 мм была изготовлена из стекла состава (в мас.%): SiO2 75,0; Na2О 14,0; K2O 2,0; CaO 9,0; CuO 0,12 (сверх 100%), сваренного в восстановительных условиях. После формования заготовка оставалась бесцветной.

Далее заготовка устанавливалась на стол лазерной установки. Импульсный Nd:YVO 4 лазер был использован в качестве источника лазерного излучения. Параметры лазерного излучения были следующие: длина волны 1064 нм; длительность импульса 15×10-12 сек, энергия в импульсе 100 мкДж, что при диаметре пятна фокусировки 5 мкм обеспечивало плотность мощности 3,4×1013 Вт/см2. Излучение лазера фокусировалось объективом в точку внутри заготовки. После каждого лазерного импульса точка фокуса и стеклянная заготовка перемещались относительно друг друга под управлением компьютерной программы с тем, чтобы поточечно создать микроразрушения в объеме стекла и тем самым заданное декоративное изображение. В результате внутри пластины был получен бесцветный рисунок. Затем заготовка помещалась в печь, где нагревалась при температуре 550°С, выдерживалась при этой температуре в течение часа, затем охлаждалась со скоростью 6°С/мин до температуры 380°С, после чего нагревалась со скоростью 8°С/мин до температуры 580°С и выдерживалась при этой температуре в течение часа. В результате изображение приобрело синюю окраску, при этом заготовка осталась бесцветной.

Вариант 2

Способ получения цветного изображения внутри стекла, содержащего галогениды щелочных и щелочноземельных металлов и коллоидный краситель. Для этого заготовка размером 60×60×60 мм была изготовлена из стекла, имеющего следующий состав (в мас.%): SiO2 - 69,0; Na2O - 15,5; К2О - 1,5; Al2О3 - 2,0; ZnO - 8,0; F (через Na2SiF6) - 2,1; Br (через NaBr) - 1,9; Ag (сверх 100%) - 0,12. В процессе формования и обработки стеклянная заготовка оставалась бесцветной и прозрачной.

Импульсный Nd:YVO4 лазер был использован в качестве источника лазерного излучения. Параметры лазерного излучения были следующие: длина волны 1064 нм, длительность импульса 15×10-12 сек, энергия в импульсе 100 мкДж, что при диаметре пятна фокусировки 1,5 мкм обеспечивало плотность мощности 4,0×1014 Вт/см2. Облучение заготовки сфокусированными лазерными импульсами в точках с координатами, определенными компьютерной программой, создавало микроразрушенные участки стекла, формирующие бесцветный рисунок заданной конфигурации. Затем заготовка помещалась в печь, где нагревалась при температуре 520°С, выдерживалась при этой температуре в течение 0,5 часа, затем охлаждалась со скоростью 4°С/мин до температуры 350°С, после чего нагревалась со скоростью 6°С/мин до температуры 540°С и выдерживалась при этой температуре в течение четырех часов. В результате изображение приобрело желтую окраску, при этом заготовка осталась бесцветной.

Вариант 3.

Для получения декоративного цветного изображения использовалось стекло, содержащее галогены и коллоидные красители. Заготовка с размерами 40×40×70 мм была изготовлена из стекла, имеющего состав (в мас.%): SiO2 - 69,4; Na2O - 14,0; K2O - 2,0; Li2O - 1,0; В2О3 - 3,0; Al2О3 - 6,0; CaO - 2,0; F (через Na2SiF6) - 2,6; Au - 0,01; CeO2 - 0,01. Стеклянная заготовка оставалась бесцветной и прозрачной в процессе формования.

Импульсный Nd-YAG лазер был использован в качестве источника лазерного излучения. Параметры лазерного излучения были следующие: длина волны 530 нм, длительность импульса 10×10-9 сек, энергия в импульсе 800 мкДж, что при диаметре пятна фокусировки 10 мкм обеспечивало плотность мощности 1011 Вт/см2. Облучение заготовки сфокусированными лазерными импульсами в точках с координатами, определенными компьютерной программой, создавало микроразрушенные участки стекла, формирующие бесцветный рисунок заданной конфигурации. Затем заготовка помещалась в печь, где нагревалась при температуре 580°С, выдерживалась при этой температуре в течение 0,5 часа, затем охлаждалась со скоростью 5°С/мин до температуры 400°С, после чего нагревалась со скоростью 7°С/мин до температуры 620°С и выдерживалась при этой температуре в течение двух часов. В результате изображение приобрело сине-фиолетовую окраску, при этом заготовка осталась бесцветной.

Вариант 4.

В этом варианте использовалось стекло, содержащее коллоидные красители. Заготовка размером 5×40×40 мм была изготовлена из стекла состава (в мас.%): SiO2 - 72,6; Na2O - 15,5; K2O, Al2О3 - 1,5; ZnO -8,0; Au - 0,04; SnO2 - 0,4.

Далее заготовка устанавливалась на стол лазерной установки, и в заданных точках внутри пластины фокусировался лазерный луч. Был использован импульсный Yb-волоконный лазер со следующими параметрами: длина волны 1045 нм, длительность импульса 500×10-15 сек, энергия в импульсе 2 мкДж, что при диаметре пятна фокусировки 0,5 мкм обеспечивало плотность мощности 2×1015 Вт/см2. Энергия лазерного импульса подбиралась таким образом, чтобы она оставалась меньше величины порога объемного оптического пробоя, но была достаточной для структурных изменений стекла. При этом в стекле не происходили микроразрушения в ходе лазерного облучения, но каждый лазерный импульс создавал внутри стекла цветную точку серо-коричневого оттенка. В результате лазерного облучения было получено внутри стекла слабоокрашенное внутреннее трехмерное изображение заданной конфигурации. Затем пластина помещалась в печь, где нагревалась при температуре 580°С, выдерживалась при этой температуре в течение 1 часа, затем охлаждалась со скоростью 6°С/мин до температуры 400°С, после чего нагревалась со скоростью 8°С/мин до температуры 620°С и выдерживалась при этой температуре в течение семи часов. В результате изображение приобрело красную окраску, при этом заготовка осталась бесцветной.

Вариант 5.

Способ получения декоративного изображения двух цветов внутри стекла, содержащего галогены и коллоидные красители. Заготовка размером 40×40×70 мм была изготовлена из стекла имеющего состав (в мас.%): SiO2 - 69,4; Na2O - 14,0; K2O - 2,0; Li2O- 1,0; В2O3 - 3,0; Al2О3 - 6,0; CaO - 2,0; F (через Na2SiF6) - 2,6; Au - 0,02; CeO2 - 0,01. Стеклянная заготовка оставалась бесцветной и прозрачной в процессе формования. В качестве источников лазерного излучения использовались: а) лазер с параметрами: длина волны 530 нм, длительность импульса 150×10-15 сек, энергия в импульсе 3 мкДж, что при диаметре пятна фокусировки 1 мкм обеспечивало плотность мощности 2.5×1015 Вт/см2, при этом энергия лазерного импульса подбиралась таким образом, чтобы она оставалась меньше величины порога объемного оптического пробоя, но была достаточной для структурных изменений стекла; б) импульсный Nd-YAG лазер с параметрами: длина волны 530 нм, длительность импульса 10×10-9 сек, энергия в импульсе 800 мкДж, что при диаметре пятна фокусировки 10 мкм обеспечивало плотность мощности 1011 Вт/см2 и приводило к образованию микроразрушений стекла. На первой стадии излучение первого лазера фокусировалось объективом и заготовка стекла подвергалась обработке лазерными импульсами в тех точках, которые формировали часть определенного рисунка, имеющую по замыслу красный цвет. После облучения заготовка помещалась в печь, где нагревалась при температуре 580°С и выдерживалась при этой температуре в течение 1 часа, затем охлаждалась со скоростью 5°С/мин до температуры 400°С, после чего нагревалась со скоростью 7°С/мин до температуры 620°С, выдерживалась при этой температуре в течение четырех часов и охлаждалась до комнатной температуры. После этого заготовка переносилась на стол второго лазера и подвергалась обработке лазерными импульсами в тех точках, которые формировали часть определенного рисунка, имеющую по замыслу синий цвет. После облучения заготовка помещалась в печь, где нагревалась при температуре 580°С, выдерживалась при этой температуре в течение 1 часа, затем охлаждалась со скоростью 5°С/мин до температуры 400°С, после чего нагревалась со скоростью 7°С/мин до температуры 620°С, выдерживалась при этой температуре в течение трех часов и охлаждалась до комнатной температуры. В результате были получены изображения красного и синего цветов.

Необходимо отметить, что приведенные в вариантах данные по составам, температурам и другим показателям были даны для объяснения и демонстрации отдельных случаев реализации, а заявленное изобретение обладает большей общностью в соответствии с ниже приведенной формулой.

Для осуществления заявляемого изобретения используются известные в промышленности лазеры и электронное оборудование для перемещения заготовки и лазерного луча при формировании изображения. Заявленное изобретение может быть использовано в промышленности и сфере услуг для создания цветных трехмерных изображений внутри объема прозрачных изделий широкого спектра назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХУДОЖЕСТВЕННО-ГРАФИЧЕСКОЙ ОТДЕЛКИ ПОВЕРХНОСТИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2175648C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 1997 |

|

RU2107047C1 |

| СПОСОБ НАНЕСЕНИЯ МАРКИРОВКИ ВНУТРИ ИЗДЕЛИЯ | 2013 |

|

RU2540062C1 |

| Способ изготовления гобо слайда с помощью лазерной гравировки | 2023 |

|

RU2801073C1 |

| СПОСОБ ЛАЗЕРНОГО МОДИФИЦИРОВАНИЯ СТЕКЛА | 2016 |

|

RU2640836C1 |

| СПОСОБ ЛАЗЕРНОГО ФОТОТЕРМОЛИЗА РАКОВЫХ КЛЕТОК | 2009 |

|

RU2424831C1 |

| СПОСОБ ЛАЗЕРНОГО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ В ОПТИЧЕСКИ ПРОЗРАЧНОЙ ТВЕРДОЙ СРЕДЕ | 2003 |

|

RU2295506C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАДАННОГО ИЗОБРАЖЕНИЯ ВНУТРИ ПРОЗРАЧНОГО ТВЕРДОГО МАТЕРИАЛА ПОСРЕДСТВОМ ИМПУЛЬСНОГО ЛАЗЕРНОГО ЛУЧА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2177881C1 |

| МНОГОСЛОЙНЫЙ НОСИТЕЛЬ ИНФОРМАЦИИ И СПОСОБ ЗАПИСИ ИНФОРМАЦИИ | 2014 |

|

RU2590560C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ С ВЫСОКИМ РАЗРЕШЕНИЕМ ВНУТРИ ПРОЗРАЧНОГО ИЛИ МАЛОПРОЗРАЧНОГО ТВЕРДОГО МАТЕРИАЛА | 2005 |

|

RU2288845C1 |

Изобретение относится к технологиям создания изображений внутри прозрачных стекол с помощью лазерной обработки, в частности к способам создания трехмерных цветных изображений внутри прозрачных заготовок. Для получения окрашенного изображения в стекло при варке добавляют вещества, которые могут формировать красители, способные при определенной термообработке к образованию и росту собственной фазы на созданных при лазерном облучении структурных дефектах - участках с повышенной концентрацией свободной энергии. Указанные участки формируются при импульсном лазерном облучении прозрачной заготовки стекла с определенной плотностью мощности в области фокуса всех тех точек изображения, которые должны иметь выбранный цветовой оттенок. Далее проводят термообработку заготовки по специальному режиму до проявления заданного цвета в облученных точках изображения. Затем возможно повторение процесса облучения и соответствующей термообработки для формирования следующего цвета в других точках изображения. Технической задачей изобретения является создание способа управления цветом для получения цветных, в том числе полихромных, двух- и трехмерных изображений внутри объема прозрачного стекла. 6 з.п. ф-лы.

| US 6566626 А, 20.05.2003 | |||

| СПОСОБ ЛАЗЕРНОГО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ В ТВЕРДЫХ СРЕДАХ | 1991 |

|

RU2008288C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 1997 |

|

RU2107047C1 |

| US 5078771 A, 07.01.1990 | |||

| ПРОТИВОСКОЛЬЗЯЩИЙ ЗАДНИК А.Г.ДВОРЯНИДОВА | 2003 |

|

RU2226970C1 |

Авторы

Даты

2006-11-27—Публикация

2005-08-26—Подача