Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 100-150°С, таких как детали автомобилей и других транспортных средств (велосипеды, самокаты, тележки), детали спортинвентаря и др.

Деформируемые термически упрочняемые алюминиевые сплавы на базе системы Al-Zn-Mg типа 1915 (ГОСТ 4784-75) имеют удачное сочетание технологичности (при обработке давлением, свариваемости), коррозионной стойкости и механических свойств (Промышленные алюминиевые сплавы. /Справ. изд./ Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. С.154).

Они обладают средней прочностью (σв=300-400 МПа), поскольку суммарное содержание магния и цинка в них не превышает 7-8%. При увеличении этого значения прочность растет, однако сплавы становятся чувствительными к межзеренному разрушению, что негативно влияет на пластичность, усталостные свойства, вязкость разрушения, а также сопротивление коррозии под напряжением.

Недостатком сплавов на базе системы Al-Zn-Mg является высокая склонность к образованию горячих трещин при затвердевании, что затрудняет их использование для получения фасонных отливок относительно сложной формы.

Более высокой прочностью (σВ=500-600 МПа) обладают сплавы типа В95 на базе системы Al-Zn-Mg-Cu (Промышленные алюминиевые сплавы. /Справ. изд./ Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. С.121.), однако их литейные свойства еще хуже, чем у сплавов без меди, поэтому сплавы на базе этой системы практически не используются в качестве литейных.

Общим недостатком промышленных сплавов на базе системы Al-Zn-Mg-Cu является сильная чувствительность механических свойств к примеси железа. Поэтому, когда требуется повышенный уровень этих свойств, необходимо применять для производства таких сплавов алюминий высокой чистоты, что отрицательно сказывается на стоимости.

Наиболее близким материалом к предложенному является материал, раскрытый в патенте RU 2004610 (заявка 5012802 от 25.11.91 г.).

Данный материал содержит цинк, магний, медь, никель и железо при следующих концентрациях компонентов, мас.%:

Из этого материала можно получать отливки с улучшенными литейными и механическими свойствами за счет добавок никеля и железа, который образует алюминиды эвтектического происхождения. При этом сплавы можно готовить из алюминия технических марок.

Однако для достижения высоких прочностных свойств необходимо обеспечить этим алюминидам глобулярную форму, что требует проведения операции сфероидизирующего отжига. Поскольку медь, входящая в известный материал, сильно снижает равновесный солидус (для среднего состава он ниже 520°С), то требуется относительно высокая дисперсность исходной структуры, что ограничивает использование предложенного сплава сравнительно небольшими отливками простой формы. Поскольку слитки, предназначенные для получения деформируемых полуфабрикатов, имеют относительно крупные размеры, скорость охлаждения в них обычно ниже, чем 2 К/с. Поэтому использование материала, указанного в патенте RU 2158780, в качестве деформируемого затруднено. Кроме того, наличие меди в последнем снижает пластичность при обработке давлением.

Задачей изобретения является создание нового высокопрочного материала, предназначенного как для получения фасонных отливок, так и деформированных полуфабрикатов (из слитка), обладающих высокими механическими свойствами (не ниже, чем у алюминиевых сплавов типа В95).

Поставленная задача решена тем, что материал на основе алюминия, содержащий цинк, магний, никель, железо и кремний, дополнительно содержит цирконий и скандий при следующих концентрациях компонентов, мас.%

при этом температура равновесного солидуса материала составляет не менее 540°С, а твердость материала составляет не менее 200 HV.

Материал может быть выполнен в виде отливок, обладающих следующими свойствами на растяжение: временное сопротивление (σв) - не менее 600 МПа, предел текучести (σ0,2) - не менее 560 МПа, относительное удлинение (δ) - не менее 3%.

Кроме того, материал может быть выполнен в виде катаных листов, обладающих следующими свойствами на растяжение: временное сопротивление (σв) не менее 640 МПа, предел текучести (σ0,2) не менее 600 МПа, относительное удлинение (δ) не менее 4%.

Материал может быть также выполнен в виде прессованных прутков, обладающих следующими свойствами на растяжение: временное сопротивление (σв) не менее 680 МПа, предел текучести (σ0,2) не менее 640 МПа, относительное удлинение (δ) не менее 5%.

Сущность изобретения состоит в следующем.

Цинк и магний в заявленных пределах находятся в алюминиевой матрице в виде вторичных выделений, в частности метастабильных фаз Т'(Al2Mg3Zn3) и η'(MgZn2), что вносит основной вклад в прочность материала. Отсутствие меди, с одной стороны, повышает равновесный солидус, а с другой - улучшает литейные свойства сплава.

Железо и никель в заявленных пределах полностью находятся в эвтектических включениях фазы Al9FeNi, что, с одной стороны, улучшает литейные свойства, а с другой - препятствует образованию грубых зернограничных выделений фаз Al2Mg3Zn3 и MgZn2, которые отрицательно сказываются на пластичности и других механических свойствах. Кремний входит в состав фаз Al9FeNi и Mg2Si и повышает однородность структуры.

Цирконий и скандий в заявленных пределах, образуя вторичные выделения фазы Al3(Zr,Sc) способствуют дополнительному упрочнению без снижения пластичности и литейных свойств.

Всему вышесказанному удовлетворяют материалы, полученные из сплавов на основе алюминия, содержащих цинк 6-8, магний 2,5-3,5, никель 0,6-1,4, железо 0,4-1, цирконий 0,1-0,3 и скандий 0,05-0,3.

ПРИМЕР 1.

Были приготовлены 6 сплавов, составы которых указаны в табл.1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминия марок А7 (для составов 2, 3, 5, 6) и А99 (для составов 1 и 4), цинка марки ЦО (99,9%), магния марки Мг 90 (99,9%), меди M1 (99,9%), кремния Кр 00 и лигатур: Al-20% Ni, Al-10% Fe, Al-3,5% Zr, Al-10% Cr, Al-3% V и Al-2% Sc. Температура литья сплавов составляла 710-800°С в зависимости от состава, механические свойства на растяжение, объемную долю фаз и равновесный солидус (Ts) (табл.1) определяли на образцах, вырезанных из термообработанных отливок, полученных литьем в изложницы со скоростью охлаждения (VC) около 10 К/с. Отливки термообрабатывали по режиму Т6 (нагрев под закалку, закалка в холодной воде и старение). Равновесный солидус определяли методом дифференциального термического анализа.

2) показатель горячеломкости по карандашной пробе,

3) температура равновесного солидуса.

Из таблицы 1 видно, что только заявляемый сплав (составы 2-4) обеспечивает наилучший показатель горячеломкости (ПГ). В сплаве 1 твердость меньше требуемого уровня, а сплав 5 имеет низкое значение TS. Сплав-прототип (состав 6) уступает по всем трем показателям.

Механические свойства в отливках определяли на цилиндрических образцах по ГОСТ 1497-84.

Из табл.2 видно, что сплавы 2-4 заметно превосходят сплав 1 по прочностным свойствам, а сплавы 5 и 6, кроме того, и по пластичности.

Механические свойства (после закалки и старения) экспериментальных сплавов в отливках

ПРИМЕР 2.

Готовили листы толщиной 2 мм по технологии, которая включала в себя следующие операции: получение плоского слитка толщиной 15 мм, отжиг слитка, горячую прокатку слитка (получение листа), термообработка листа (с использованием операции закалки).

Механические свойства в прутках определяли в продольном направлении на плоских образцах по ГОСТ 1497-84. Из табл.3 следует, что сплавы 2-4 существенно превосходят сплав 1 по прочностным свойствам, остальные сплавы не обеспечивают получение качественного листа, т.к. в процессе прокатки образуются трещины.

Механические свойства экспериментальных сплавов в листах

ПРИМЕР 3.

Готовили пруток диаметром 10 мм по технологии, которая включала в себя следующие операции: получение слитка диаметром 50 мм, отжиг слитка, прессование слитка (получение прутка), термообработка прутка (с использованием операции закалки).

Механические свойства экспериментальных сплавов в прутках

Механические свойства в прутках определяли в продольном направлении на цилиндрических образцах по ГОСТ 1497-84. Из табл.3 следует, что сплавы 2-4 существенно превосходят сплав 1 по прочностным свойствам, остальные по механическим свойствам. Следует отметить, что сплавы 5 и 6 не обеспечивают получение качественного прутка, т.к. в процессе прессования образуются трещины.

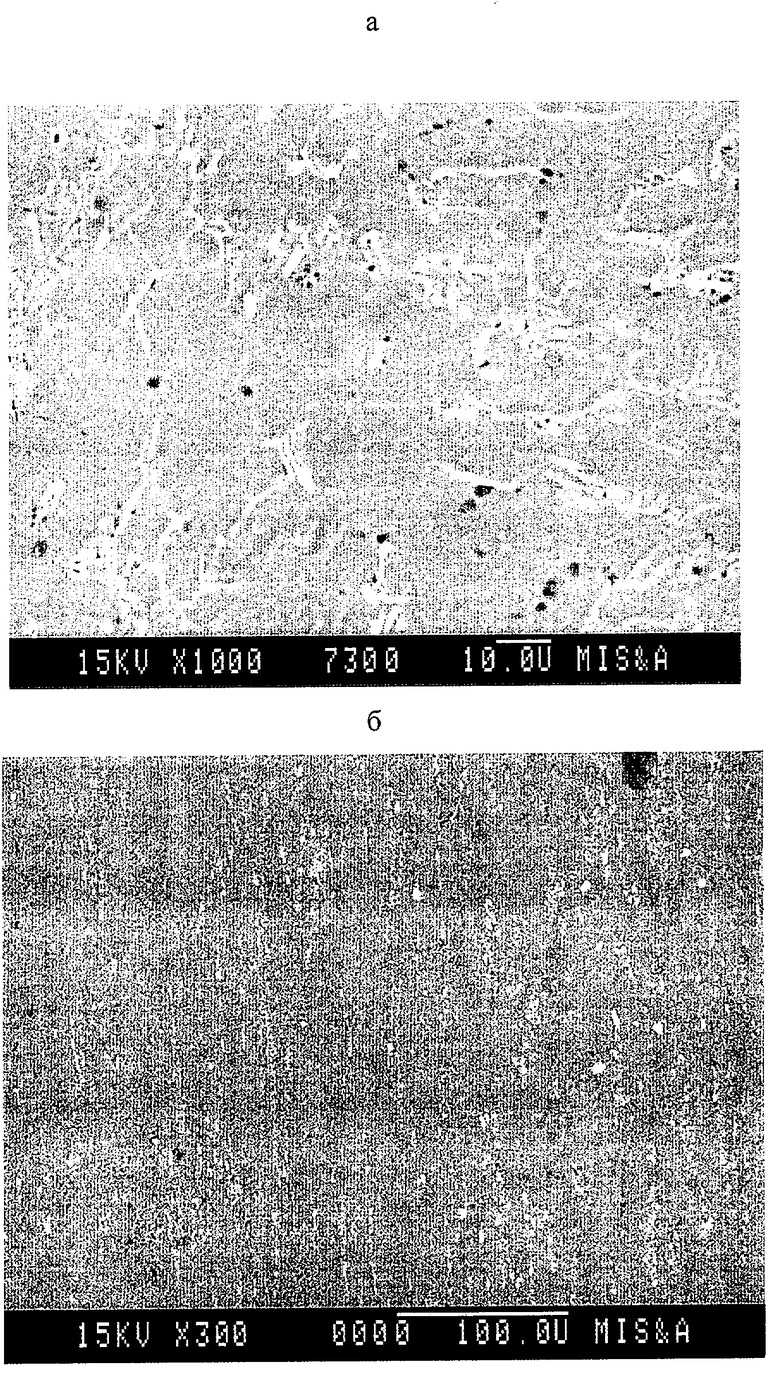

Типичная структура (СЭМ) заявляемого материала приведена на чертеже, где а - отливка, б - пруток.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2245388C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2019 |

|

RU2713526C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок, таких как детали автомобилей и детали спортинвентаря. Предложенный материал содержит следующие компоненты, мас.%: цинк 6-8, магний 2,5-3,5, никель 0,6-1,4, железо 0,4-1, кремний 0,02-0,2, цирконий 0,1-0,3, скандий 0,05-0,3, алюминий остальное, при этом температура равновесного солидуса материала составляет не менее 540°С, а твердость материала составляет не менее 200 HV. Техническим результатом изобретения является создание нового высокопрочного материала, предназначенного как для получения фасонных отливок, так и деформированных полуфабрикатов, обладающих высокими механическими свойствами. 3 з.п. ф-лы, 1 ил., 4 табл.

при этом температура равновесного солидуса материала составляет не менее 540°С, а твердость материала составляет не менее 200 HV.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2215808C2 |

| Сплав на основе алюминия | 1976 |

|

SU665010A1 |

| RU 2004610 C1, 15.12.1993 | |||

| US 4713216 A, 15.12.1987 | |||

| US 6557289 В2, 06.05.2003. | |||

Авторы

Даты

2006-12-10—Публикация

2005-06-29—Подача