Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150-200°С: детали летательных аппаратов (самолетов, вертолетов, ракет, беспилотных летательных аппаратов), автомобилей и других транспортных средств (велосипедов, самокатов, тележек), детали спортинвентаря (корпуса клюшек для гольфа, теннисные ракетки) и др.

Наиболее прочные алюминиевые сплавы типа В95 (σв=500-600 МПа) являются деформируемыми и относятся к системе Al-Zn-Mg-Cu (Промышленные алюминиевые сплавы /Справ. изд./ Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. 528 с.). Они имеют низкие литейные свойства, поэтому эти сплавы практически не используются для получения фасонных отливок.

Известен сплав на основе алюминия, раскрытый в патенте RU 2245388 (публ. 27.01.2005). Этот сплав содержит цинк, магний и никель, и характеризуется структурой, представляющей собой матрицу, образованную твердым раствором алюминия с равномерно распределенными в нем дисперсными вторичными выделениями фазы-упрочнителя, и частицами алюминидов никеля кристаллизационного происхождения, равномерно распределенными в матрице. При этом количество алюминидов никеля составляет 5,3-7,0 об. %, матрица в качестве дисперсных частиц содержит 6-10 об. % частиц фазы Т', являющихся метастабильными модификациями фазы Т (Al2Mg3Zn3), а температура равновесного солидуса материала составляет не менее 540°С.

Из этого сплава можно получать отливки с улучшенным сочетанием механических свойств и технологичности при фасонном литье. Однако этот сплав содержит дорогостоящую добавку никеля в количестве 3,2-5 масс. %, что затрудняет его широкое промышленное использование. Кроме того, никель повышает плотность сплава, что снижает его удельную прочность.

Известен сплав на основе алюминия, раскрытый в патенте US 4126448 (21.11.1978). Этот сплав содержит 2-8% Са, 1,5-15% Zn, до 2% Mg, Si, Mn, и до 2% других элементов. Структура этого сплава содержит дисперсную эвтектику Al-Ca-Zn, а сам сплав обладает сверхпластичностью и предназначен для получения деформированных полуфабрикатов. Недостатком этого сплава является низкая прочность: σв=182 МПа; σ0.2=162 МПа. Второй недостаток данного сплава состоит в том, что он не предназначен для получения фасонных отливок.

Наиболее близким к предложенному является сплав, на основе алюминия, раскрытый в патенте RU 2478132, публ. 27.03.2013. Этот сплав содержит 7-12% Zn, 2-5% Са, 2,2-3,8% Mg, 0,02-0,25% Zr, при этом его твердость составляет не менее 150 HV. Техническим результатом является создание нового высокопрочного сплава, способного к термическому упрочнению после термической обработки, включающей закалку. В частных случаях сплав может быть выполнен в виде фасонных отливок, в которых достигается следующий уровень прочности: σв>450 МПа. σ0,2>400 МПа. Главным недостатком данного сплава является то, что для достижения высокого комплекса механических свойств необходимо проводить термическую обработку отливок, включающую закалку (режим Т6). Вторым недостатком является отсутствие в его составе железа (в приведенном примере сплавы готовили на основе алюминия высокой чистоты марки А99). Эти недостатки обуславливают достаточно высокую стоимость отливок.

Техническим результатом изобретения является создание нового высокопрочного экономнолегированного алюминиевого сплава, предназначенного для получения фасонных отливок, содержащего не менее 0,5% железа и не требующего термической обработки.

Технический результат достигается за счет того, что сплав на основе алюминия, содержащий цинк, магний и кальций, дополнительно содержит железо при следующих концентрациях компонентов, мас. %:

Сплав выполнен в виде отливок, обладающих в состоянии после литья (т.е. без термической обработки) следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 330 МПа, предел текучести (σ0,2) - не менее 220 МПа, относительное удлинение (δ) - не менее 4%.

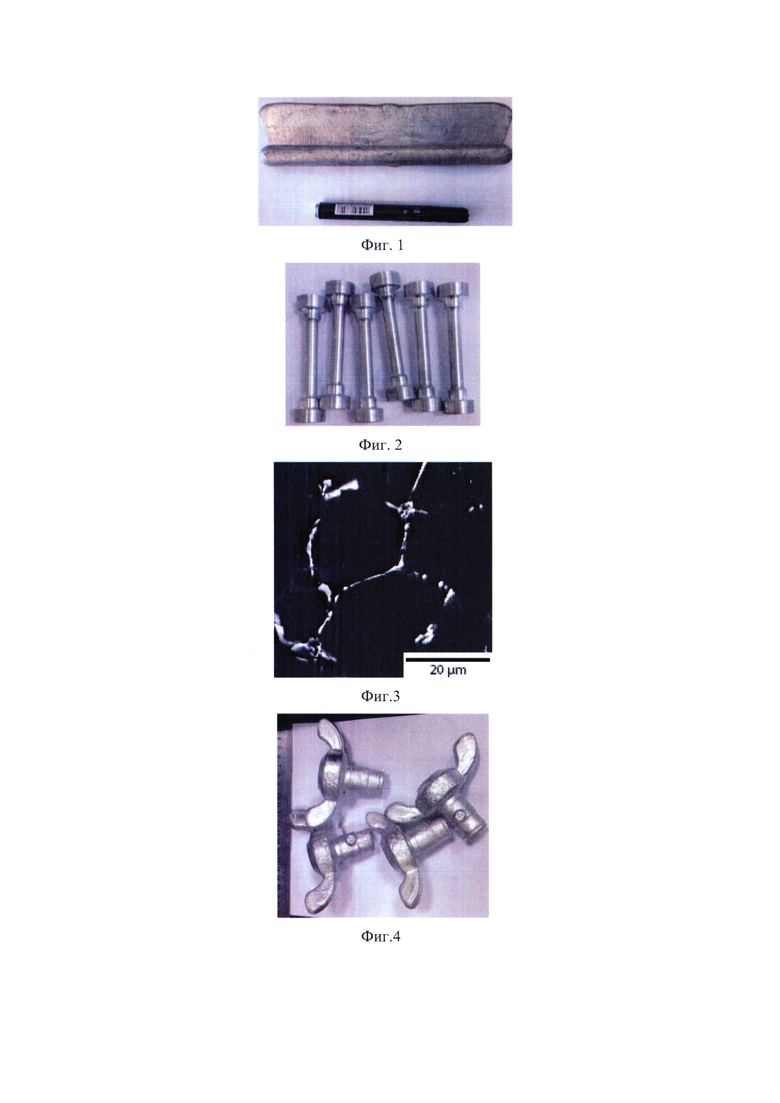

Изобретение поясняется чертежом, где на фиг. 1 показан натурный вид отливки типа прутковой заготовки по ГОСТ 1583-93 из заявляемого сплава, на фиг. 2 показаны образцы для испытания на одноосное растяжение по ГОСТ 1497-84 из заявляемого сплава, на фиг. 3 показана микроструктура заявляемого сплава в отливке, на фиг. 4 показан натурный вид фасонных разнотолщинных отливок из заявляемого сплава.

Диапазоны концентраций цинка и магния обосновываются необходимостью обеспечения количества этих элементов в результате кристаллизации в твердом алюминиевом растворе не менее 6% Zn и не менее 1,5% Mg, а количество образующейся фазы Т (Al2Mg3Zn3) не должно отрицательно влиять на механические и литейные свойства сплава.

Концентрации цинка менее 6 мас. % будет недостаточно для обеспечения высоких механических свойств, концентрация выше 6,5 мас. % приведет к излишне высокому количеству эвтектики Al-Ca-Zn, что скажется на формировании иглообразных включений фазы Al3Fe за счет меньшего количества эвтектики Al-Ca-Fe, а также на повышении количества фазы Т (Al2Mg3Zn3), что приведет к снижению механических и литейных свойств.

Концентрация магния ниже 1,5 мас. % приведет к снижению механических свойств из-за уменьшения его количества в твердом алюминиевом растворе в результате кристаллизации. Концентрация магния выше 2,0 мас. % скажется на повышении количества фазы Т (Al2Mg3Zn3), что приведет к снижению литейных свойств.

Диапазоны концентраций кальция и железа обосновываются необходимостью получения в результате кристаллизации дисперсной эвтектики Al-Ca-Fe, что позволит повысить литейные свойства и избежать образования иглообразных включений фазы Al3Fe.

Концентрация кальция ниже 1,0 мас. % будет недостаточной для полного связывания железа в эвтектические тройные соединения, входящих в дисперсную эвтектику Al-Ca-Fe, и, к тому же, приведет к снижению литейных свойств. Концентрация кальция выше 1,5 мас. % приведет к излишне высокому количеству эвтектики Al-Ca-Zn, что может сказаться на меньшем количестве цинка в алюминиевом твердом растворе и снижению механических свойств соответственно.

Концентрация железа менее 0,5 мас. % приведет к формированию эвтектики Al-Ca-Zn, что приведет к меньшему количеству цинка в алюминиевом твердом растворе и снижению механических свойств соответственно. К тому же достижение такой концентрации возможно лишь при использовании дорогостоящего сырья высокой чистоты. Концентрация железа выше 0,8 мас. % приведет к формированию иглообразных включений фазы Al3Fe, что отрицательно скажется на механических свойствах.

В частном исполнении сплав может быть выполнен в виде отливок, обладающих в состоянии после литья (т.е. без выполнения термической обработки) следующими свойствами на растяжение: временное сопротивление (σв) - не менее 330 МПа, предел текучести (σ0,2) - не менее 220 МПа, относительное удлинение (δ) не менее 4%.

Сущность изобретения состоит в следующем.

Предлагаемый сплав сконструирован таким образом, чтобы получить в литом состоянии структуру, состоящую из первичных кристаллов алюминиевого твердого раствора, в который входит не менее 3% Zn и не менее 1% Mg и частицы фаз эвтектического происхождения, которые содержат кальций и железо.

Наличие легирующих элементов в заявленных пределах позволяет обеспечить высокий уровень технологических и механических свойств, в частности при испытаниях на растяжение: временного сопротивления (σв), предела текучести (σ0,2), относительного удлинения (δ).

ПРИМЕР 1.

Были приготовлены 6 сплавов в виде прутковой заготовки с массивной прибыльной частью (согласно ГОСТ 1583-93), полученных литьем в графитовую изложницу (Фиг. 1). Составы сплавов указаны в табл. 1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминия марки А7 (99.7%), цинка марки Ц0 (99,9%), магния марки Мг90 (99,9%), металлического кальция (99,9%) и лигатуры Al - 10% Fe.

Отливки не подвергали термической обработке. Механические свойства на растяжение определяли на точеных образцах согласно ГОСТ 1497-84 (Фиг. 2). Экспериментальные значения приведены в табл. 2. Микроструктура сплава №3 показывает наличие дисперсных интерметаллидных частиц кальций- и железосодержащих фаз (Фиг. 3).

Из табл. 2 видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения механических свойств (σв, σ0,2 и δ). В сплаве 1 прочность намного ниже требуемого уровня. Сплав 5 отличается хрупкостью и низкими значениями σв и σ0,2. Сплав 6 (прототип) имеет существенно более низкие значения пластичности и прочностных свойств, чем заявляемый сплав.

ПРИМЕР 2.

Сплав 3 и 5 были получены в виде фасонных разнотолщинных отливок (фиг. 4). Плавку проводили аналогично методике, указанной в примере 1. Заливку осуществляли в стальную разъемную изложницу, полуформы которой скреплялись струбцинами. Отливки из сплава 5 проявили трещины, а микроструктура содержала иглообразные включения фазы Al3Fe. Сплав 4 проявил хорошую формозаполняемость, отсутствовали видимые и микроструктурные дефекты. Микроструктура состояла из компактных интерметаллидных фаз на основе алюминия с железом и кальцием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| Литейный алюминиевый сплав с добавкой церия | 2018 |

|

RU2691475C1 |

| Вторичный деформируемый алюминиевый сплав с добавкой кальция | 2024 |

|

RU2829404C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| Способ получения отливок из высокопрочного сплава на основе алюминия | 2015 |

|

RU2621499C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| Алюминиево-кальциевый сплав | 2022 |

|

RU2790117C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150-200°С, в частности деталей летательных аппаратов, автомобилей и других транспортных средств, деталей спортинвентаря и др. Сплав на основе алюминия содержит, мас.%: 6,0-6,5 Zn, 1,0-1,5 Са, 1,5-2,0 Mg, 0,5-0,8 Fe, остальное - алюминий. Изобретение направлено на создание литейного высокопрочного алюминиевого сплава, предназначенного для получения фасонных отливок. В частных случаях при литье в графитовую и стальную изложницу достигается следующий уровень механических свойств без применения термической обработки: временное сопротивление (σв) - не менее 330 МПа, предел текучести (σ0,2) - не менее 220 МПа, относительное удлинение (δ) - не менее 4%. 1 з.п. ф-лы, 2 пр., 2 табл., 4 ил.

1. Сплав на основе алюминия, содержащий цинк, магний и кальций, отличающийся тем, что он дополнительно содержит железо при следующих концентрациях компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что он выполнен в виде отливки, обладающей в состоянии после литья следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 330 МПа, предел текучести (σ0,2) - не менее 220 МПа, относительное удлинение (δ) - не менее 4%.

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| DE 602005011619 D1, 22.01.2009 | |||

| US 4126448 A1, 21.11.1978 | |||

| Устройство для управления светофором | 1984 |

|

SU1241275A1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2245388C1 |

Авторы

Даты

2020-02-05—Публикация

2019-06-07—Подача