Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150-200°С: детали летательных аппаратов (самолетов, вертолетов, ракет), автомобилей и других транспортных средств (велосипедов, самокатов, тележек), детали спортинвентаря (корпусы клюшек для игры в гольф, теннисные ракетки) и др.

Наиболее прочные деформируемые алюминиевые сплавы типа В95 (σв=500-600 МПа) относятся к системе Al-Zn-Mg-Cu (Промышленные алюминиевые сплавы. /Справ. изд./ Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. 528 с.). Они имеют низкие литейные свойства, поэтому эти сплавы практически не используются для получения фасонных отливок.

Известен сплав на основе алюминиево-никелевой эвтектики, раскрытый в патенте RU 2158780 от 10.11.2000 г.

Данный сплав содержит матрицу, образованную твердым раствором цинка, магния и меди в алюминии с равномерно распределенными дисперсными частицами фаз, образованных алюминием, цинком, магнием и медью, равномерно распределенные в матрице частицы алюминидов никеля кристаллизационного происхождения и равномерно распределенные в матрице частицы, по меньшей мере, одного из алюминидов, выбранных из группы, в состав которой входят алюминиды хрома и алюминиды циркония, при суммарном содержании от 0,1 до 0,5 об.% материала.

Из этого сплава можно получать отливки с улучшенными литейными свойствами за счет добавки никеля, который образует алюминиды эвтектического происхождения.

Однако для достижения высоких прочностных свойств необходимо обеспечить этим алюминидам глобулярную форму, что требует проведения операции сфероидизирующего отжига. Поскольку медь, входящая в известный материал, сильно снижает равновесный солидус (для среднего состава он ниже 530°С), то требуется относительно высокая дисперсность исходной структуры, что ограничивает использование предложенного сплава сравнительно небольшими отливками простой формы. Кроме того, наличие меди в последнем усложняет фазовый состав, что может приводить к нестабильности механических и технологических свойств.

Известен сплав на основе алюминия, раскрытый в патенте RU 2245388 (опубл. 27.01.2005, бюл. №3). Этот сплав содержит цинк, магний и никель и характеризуется структурой, представляющей собой матрицу, образованную твердым раствором алюминия с равномерно распределенными в нем дисперсными вторичными выделениями фазы-упрочнителя и равномерно распределенные в матрице частицами алюминидов никеля кристаллизационного происхождения. При этом количество алюминидов никеля составляет 5,3-7 об.%, матрица в качестве дисперсных частиц содержит 5-10 об.% частиц фазы Т', являющихся метастабильными модификациями фазы Т (Al2Mg3Zn3), а температура равновесного солидуса материала составляет не менее 540°С.

Из этого сплава можно получать отливки с улучшенным сочетанием механических свойств и технологичности (при фасонном литье и обработке давлением). Однако этот сплав содержит дорогостоящую добавку никеля в количестве 3,2-5 мас.%, что затрудняет его широкое промышленное использование. Кроме того, никель повышает плотность сплава, что снижает его удельную прочность.

Наиболее близким к предложенному является сплав на основе алюминия, раскрытый в патенте US 4126448 (1978). Этот сплав содержит 2-8% Са, 1,5-15% Zn, и до 2% Mg, Si, Mn, и до 2% других элементов. Структура этого сплава содержит дисперсную эвтектику Al-Ca-Zn, а сам сплав обладает сверхпластичностью и предназначен для получения деформированных полуфабрикатов. Недостатком этого сплава является низкая прочность: σв=182 МПа; σ0,2=162 МПа. Второй недостаток данного сплава состоит в том, что он не предназначен для получения фасонных отливок.

Задачей изобретения является создание нового высокопрочного алюминиевого сплава, предназначенного для получения как фасонных отливок, так и деформированных полуфабрикатов и не содержащего добавку никеля.

Поставленная задача решена тем, что сплав на основе алюминия, содержащий цинк и кальций, дополнительно содержит магний и цирконий в следующих концентрациях компонентов, мас.%:

при этом его твердость составляет не менее 150 HV.

В частном исполнении сплав может быть выполнен в виде отливок, обладающих следующими свойствами на растяжение: временное сопротивление (σв) - не менее 450 МПа, предел текучести (σ0,2) - не менее 400 МПа.

Сплав также может быть выполнен в виде деформированных полуфабрикатов, обладающих следующими свойствами на растяжение: временное сопротивление (σв) не менее 500 МПа, предел текучести (σ0,2) не менее 450 МПа.

Сущность изобретения состоит в следующем.

Предлагаемый сплав сконструирован таким образом, чтобы получить в литом состоянии дисперсную эвтектику (Al)+Al4Ca, в которой Ca-содержащая фаза способна к значительной сфероидизации в процессе нагрева при температурах свыше 500°С. Концентрации цинка и магния оптимизированы таким образом, чтобы сформировать при старении фазы-упрочнители T(Al2Mg3Zn3) и/или M(MgZn2). Цирконий выполняет функцию антирекристаллизатора.

Наличие легирующих элементов в заявленных пределах:

с учетом требований к твердости (его твердость составляет не менее 150 HV) позволяет обеспечить высокий уровень технологических и прочностных свойств, в частности при испытаниях на растяжение: временного сопротивления (σв) и предела текучести (σ0,2).

Из материала могут быть получены отливки со следующими прочностными свойствами на растяжение: временное сопротивление (σв) - не менее 450 МПа, предел текучести (σ0,2) - не менее 400 МПа и деформированные полуфабрикаты, обладающие следующими прочностными свойствами на растяжение: временное сопротивление (σв) не менее 500 МПа, предел текучести (σ0,2) не менее 450 МПа.

ПРИМЕР 1.

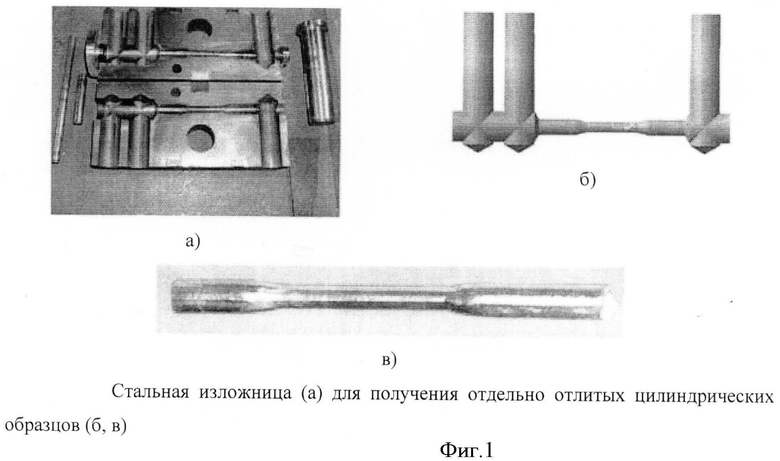

Были приготовлены 6 сплавов в виде отдельно отлитых образцов (Фиг.1б, в) (согласно ГОСТ 1583-93), полученных литьем в стальную изложницу (Фиг.1а). Составы сплавов указаны в табл.1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминия марки А99 (99,99%), цинка марки Ц0 (99,9%), магния марки Мг90 (99,9%), металлического кальция (99,9%) и лигатуры и Al-10% Zr.

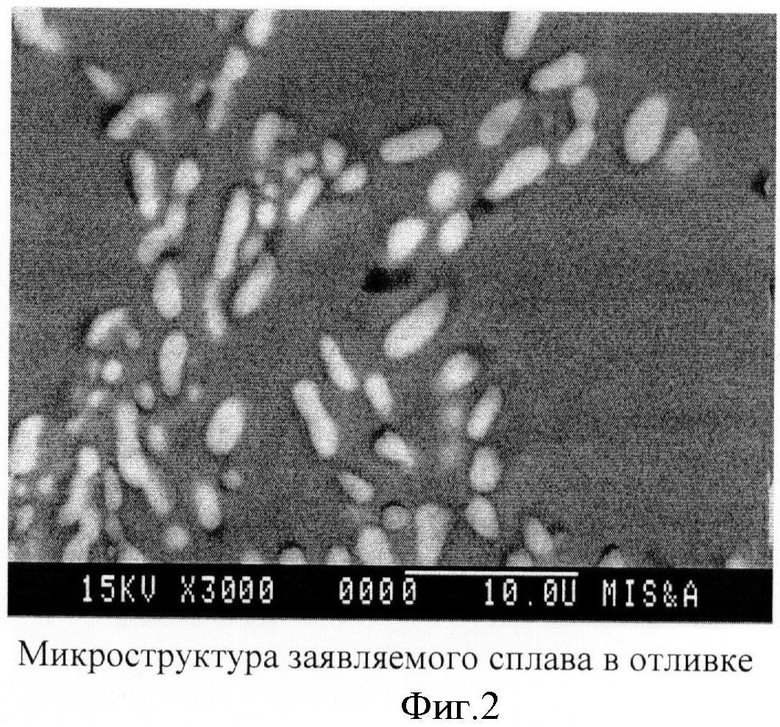

Отливки термообрабатывали по режиму Т6 (двухступенчатый нагрев под закалку, закалка в холодной воде и старение). Твердость по Виккерсу определяли по ГОСТ 2999-75, а прочностные свойства на растяжение - по ГОСТ 1497-84. Экспериментальные значения приведены в табл.2. Микроструктура сплава №3 показывает наличие глобулярных частиц Ca-содержащей фазы, которые сформировались при нагреве под закалку (Фиг.2).

Из табл.2 видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения твердости (HV) и прочности (σв и σ0,2). В сплаве 1 твердость и прочность намного ниже требуемого уровня. Сплав 5 отличается хрупкостью и низкими значениями σв и σ0,2. Сплав 6 (прототип) имеет существенно более низкие значения твердости и прочностных свойств, чем заявляемый сплав.

ПРИМЕР 2.

Сплав №3 (табл.1) был получен в виде 2-мм листа по технологии, которая включала в себя следующие операции:

- получение плоского слитка толщиной 15 мм;

- гомогенизационный отжиг при максимальной температуре нагрева на 10°С ниже температуры равновесного солидуса сплава;

- горячая прокатка со степенью обжатия около 86%;

- нагрев под закалку;

- закалка в холодной воде;

- старение.

Механические свойства определяли на плоских образцах, вырезанных из листов, по ГОСТ 1497-84. Из табл.4 видно, что сплав заявленного состава (№3) заметно превосходит сплав-прототип по прочностным свойствам.

ПРИМЕР 3.

Сплав №3 (табл.1) был получен в виде 12-мм прутков по технологии, которая включала в себя следующие операции:

- получение круглого слитка диаметром 44 мм;

- гомогенизационный отжиг при максимальной температуре нагрева на 10°С ниже температуры равновесного содидуса;

- горячее прессование со степенью обжатия около 90%;

- нагрев под закалку;

- закалка в холодной воде;

- старение.

Механические свойства определяли по ГОСТ 1497-84 на цилиндрических образцах, выточенных из прутков. Из табл.4 видно, что сплав заявленного состава (№3) заметно превосходит сплав-прототип по прочностным свойствам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2245388C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2019 |

|

RU2713526C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| Способ получения отливок из высокопрочного сплава на основе алюминия | 2015 |

|

RU2621499C2 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2023 |

|

RU2805737C1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2158780C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 100-150°С, таких как детали летательных аппаратов, автомобилей и других транспортных средств, детали спортинвентаря и др. Сплав на основе алюминия содержит 7-12% Zn, 2-5% Ca, 2,2-3,8% Mg, 0,02-0,25% Zr, при этом его твердость составляет не менее 150 HV, σв>450 МПа, σ0,2>400 МПа. Техническим результатом является создание нового высокопрочного сплава, способного к термическому упрочнению, предназначенного для получения как фасонных отливок, так и деформированных полуфабрикатов. 4 табл., 2 ил., 3 пр.

Сплав на основе алюминия, содержащий цинк и кальций, отличающийся тем, что он дополнительно содержит магний и цирконий при следующих концентрациях компонентов, мас.%:

при этом его твердость составляет не менее 150 HV, временное сопротивление (σв) - не менее 450 МПа, предел текучести (σ0,2) - не менее 400 МПа.

| US 4126448 A1, 21.11.1978 | |||

| JP 54056011 A, 04.05.1979 | |||

| Сверлильный станок | 1979 |

|

SU865549A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2004 |

|

RU2280705C2 |

Авторы

Даты

2013-03-27—Публикация

2012-01-23—Подача