Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано для получения деформированных изделий, предназначенных для изготовления нагруженных деталей, в том числе ответственного назначения.

Среди наиболее жаропрочных деформируемых алюминиевых сплавов следует отметить отечественные марки сплавов типа АК4 (1140, 1143, 1141 и т.д.), АК4-1 и американский аналог АА2618, которые совмещают медьсодержащую матрицу Al-Cu-Mg и эвтектическую фазу Al9FeNi. Сплавы ранее использовались для изготовления авиационных газотурбинных компрессорных двигателей, а также в обшивке фюзеляжа, наружной обшивке двигателей, крыльев и т.д. В настоящее время сплавы активно используются, например, для изготовления колес компрессора турбонагнетателей или в ДВС. Однако, несмотря на то, что нерастворимая эвтектическая составляющая в этих сплавах играет важную роль при стабилизации структуры сплавов при повышенных температурах (свыше 250°С), контролируя размер зерна, они вытесняются сплавами типа 2214 (на базе Al-Cu-Mn(-Mg), отечественный аналог сплав типа АК8) или 2219, в которых доля эвтектики гораздо меньше, однако матрица более термически стабильная (основной фазой уплотнителем являются метастабильные частицы фазы Al2Cu (θ'-фаза), а не Al2CuMg (S-фаза)). Другим недостатком марочных сплавов группы АК4 (или группы 2618) является необходимость легирования дорогостоящим никелем, при этом как никель, так и железо оказывают неблагоприятное влияние на общую коррозионную стойкость алюминиевых сплавов. Следует отметить, что Al-Cu матрица считается плохо совместимой с другими эвтектическим системами (например, на основе А1-(Се, Са, Ni (без Fe) и т.д.)) ввиду большого количества нерастворимых медьсодержащих алюминидов, образующихся в этих системах. Образование подобных соединений приводит к снижению концентрации меди в алюминиевой матрице и, как следствие, к снижению эффекта дисперсионного упрочнения при старении. Кроме того, большинство таких включений имеют неблагоприятную пластинчатую морфологию, что приводит к снижению механических свойств. В связи с последним наибольшее распространение получают разработки, основанные на совмещении высокопрочной алюминиевой матрицы, легированной цинком Zn и магнием Mg, с эвтектической составляющей, образованной Ni, Fe и различными редкоземельными металлами (РЗМ). Например, известен сплав на основе алюминия [патент RU 2484168 C1, опубл. 10.06.2013] следующего химического состава, масс.%:

предназначенный для получения литых и деформированных изделий. Основным недостатком данной разработки является необходимость легирования таким дорогим и тяжелым элементом как никель. К другому недостатку следует отнести использование цинка и магния в качестве элементов, предназначенных для упрочнения алюминиевой матрицы. Продукты старения, образованные данными элементами, гораздо менее термически стабильны в сравнении с теми, что формируются в системе Al-Cu.

Известен деформируемый материал на основе алюминия [патент RU 2699422 C1, опубл. 05.09.2019] следующего химического состава, масс.%:

Известен также сплав [патент RU 2683399 C1, опубл. 28.03.2019] следующего химического состава, масс.%:

по меньшей мере один элемент, выбранный из группы:

В этой и представленной выше разработке в качестве эвтектикообразующего элемента используется более легкий и дешевый кальций. Однако в качестве основных недостатков следует отметить наличие в составах большого количества дорогостоящих РЗМ. Кроме того, в сплавах используется матрица на базе Al-Mg, которая не подразумевает упрочнение после старения. Среди прочих недостатков следует отметить относительно невысокие прочностные свойства полученных деформированных полуфабрикатов (предел прочности в интервале 200-315 МПа).

Известен также сплав [патент US 10240228 B2, опубл. 26.03.2019] следующего химического состава, масс.%:

Основная идея разработки заключается в отказе от эвтектикообразующих добавок, в частности никеля. Однако для компенсации потерь в механических свойствах в особенности при повышенных температурах использована добавка дорогостоящего серебра Ag и скандия Sc.

Наиболее близким к предлагаемому является марочный сплав АК4-2 ч [ГОСТ4784-2019] следующего химического состава, масс.%: 0,1-0,25 Si, 0,4-0,7 Fe, 2,0-2,6 Cu, 1,2-1,8 Mg, 0,05-0,1 Ti, 0,4-0,7 Ni, 0,1-0,25 Zr. Основным недостатком стандартного сплава является содержание в составе в относительно высоких концентрациях дорогостоящего и тяжелого никеля. Другим недостатком является наличие обязательной добавки магния, который снижает температуру равновесного солидуса, а также имеет склонность к угару в процессах выплавки сплавов.

Задачей предлагаемого изобретения является создание высокопрочного, экономнолегированного термически упрочняемого деформируемого кальций- и медьсодержащего алюминиевого сплава нового поколения, химический состав которого не предусматривает наличие дорогостоящих и тяжелых эвтектикообразующих элементов. При этом сплав должен характеризоваться совокупностью высокого уровня механических свойств (временное сопротивление на разрыв, предел текучести, относительное удлинение) при получении деформируемых полуфабрикатов наиболее широкого используемыми в промышленности технологиями, включая продольную прокатку, ковку, штамповку, экструзию и т.д.

Техническим результатом изобретения является экономнолегированный деформируемый сплав, обладающий высокими механическими характеристиками, которые могут быть использованы при производстве полуфабрикатов в виде катаных плит и листов, поковок и прессованных прутков.

Технический результат достигается созданием материала на основе алюминия, содержащим медь, кремний, железо, титан и цирконий, отличающийся тем, что он дополнительно содержит кальций и марганец. Причем компоненты взяты в следующих соотношениях, масс.%:

при суммарном содержании циркония и титана, составляющем не более 0,20 масс.%, при этом сплав имеет температуру равновесного солидуса не ниже 540°С и структуру после термообработки, состоящую из алюминиевой матрицы с микротвердостью не менее 130 HV и эвтектических кристаллов кальций- и кремнийсодержащих фаз. В частном исполнении данный сплав должен обеспечивать следующие механические свойства на растяжение: временное сопротивление на разрыв (σв) не менее 430 МПа, предел текучести (σ0,2) не менее 290 МПа, относительное удлинение (δ) - не менее 10,0%.

Сущность изобретения заключается в следующем. Медь в заявленных пределах позволяет добиться упрочнения сплава после полного цикла термической обработки, включающей гомогенизационный отжиг слитка, закалку деформированного полуфабриката и последующее старение. При этом концентрация меди в алюминиевой матрице после гомогенизационного отжига не должна быть ниже 5,0 масс.%. В процессе старения после закалки упрочнение обусловлено формированием метастабильных частично когерентных выделений θ'-фазы (фаза стехиометрического состава Al2Cu с тетрагональной кристаллической структурой). Концентрация меди в заявленных пределах обеспечивает требуемый уровень легированности алюминиевого твердого раствора для достижения высоких механических свойств после старения. При превышении концентрации меди сверх заявленной следует ожидать образования большого количества охрупчивающих фаз кристаллизационного происхождения.

Кальций и кремний являются основными эвтектикообразующими элементами и в заявленных пределах обеспечивают необходимое сочетание механических свойств сплава. Кальций отличается высокой склонностью к образованию интерметаллидных соединений кристаллизационного происхождения с медью. В частности, в отсутствии кремния возможно образование следующих соединений: (Аl,Cu)4Са, Al27Ca3Cu7 и Al8CaCu4. Образование данных соединений приводит к критически низкому снижению концентрации меди в алюминиевой матрице, что исключает возможность получения высокого упрочнения сплава после старения. Добавление кремния позволяет связать кальций в интерметаллидные соединения Al2CaSiCu и Al2Si2Ca, которые должны образовываться по эвтектическим реакциям, то есть не должны формировать первичные кристаллы. Образование данных эвтектических соединений гарантирует достижение требуемой растворимости меди в алюминиевой матрице в сплаве с кальцием. В заявленных концентрационных диапазонах Са и Si обеспечивают формирование в структуре достаточного количества эвтектики для достижения требуемого сочетания механических свойств. При превышении заявленных концентраций повышается вероятность образования большого количества грубых включений кристаллизационного происхождения, приводящих к снижению механических свойств. Для достижения эффекта совместного легирования кальцием и кремнием, концентрация кремния должна быть в 1,2-1,4 раза больше, чем кальция.

Железо совместно с кальцием, марганцем, кремнием также может выступать в качестве элемента, формирующего в структуре кристаллы различных соединений (Al10Fe2Ca, Al15(FeMn)3Si2 (α-фазы) и т.д.), образующихся по эвтектическим реакциям. Таким образом, совместное легированное вышеперечисленными элементами в заявленных концентрационных диапазонах в присутствии железа позволяет нейтрализовать вреднее влияния последнего путем образования эвтектических фаз кристаллизационного происхождения. При превышении концентрации элементов свыше заявленных пределов повышается вероятность образования большого количества грубых включений кристаллизационного происхождения, приводящих к снижению механических свойств. Также следует учитывать, что от количества образующейся четверной фазы α-Al15(FeMn)3Si2 зависит также и общая концентрация кремния в сплаве, так как образование α-фазы должно привести к снижению концентрации кремния, доступного для образования соединений с кальцием. Таким образом, для расчета итоговой концентрации кремния в сплаве необходимо сверх соотношения (1,2-1,4)Са также дополнительно повысить концентрацию кремния на примерно 0,25-0,3 (Mn+Fe) от суммарного содержания марганца и железа (в массовых долях) в сплаве, что будет примерно соответствовать соотношению элементов в α-Al15(FeMn)3Si2-фазе. При невозможности выполнить последнее условие для компенсации снижения концентрации меди вследствие образования соединений Al27Ca3Cu7 и Al8CaCu4 возможно повысить общую концентрацию меди в сплаве. Другой подход заключается в повышении концентрации железа или марганца сверх стехиометрического соотношения Al15(FeMn)3Si2, что повысит вероятность образования тройных соединений Al10Fe2Ca или Al10Mn2Ca, связывающих избыток кальция. Следует отметить, что допускается присутствие в структуре всех вышеперечисленных и других интреметаллидных соединений эвтектического происхождения: Al2CaSiCu, Al2Si2Ca, Al27Ca3Cu7, Al8CaCu4, Al10Fe2Ca и Al10Mn2Ca, Al15(FeMn)3Si2 и т.д., если при этом они обладают компактной морфологией после термомеханической обработки, а концентрация меди в алюминиевом твердом растворе не ниже 5,0 масс.%.

Добавки циркония и титана являются стандартными модификаторами зерна, обеспечивающими приемлемый уровень литейных свойств при получении слитков, а также приводят к образованию в структуре дисперсоидов Al3Zr и Al3Ti, положительно влияющих на механические свойства в широком интервал температур эксплуатации.

Изобретение поясняется фигурами, где:

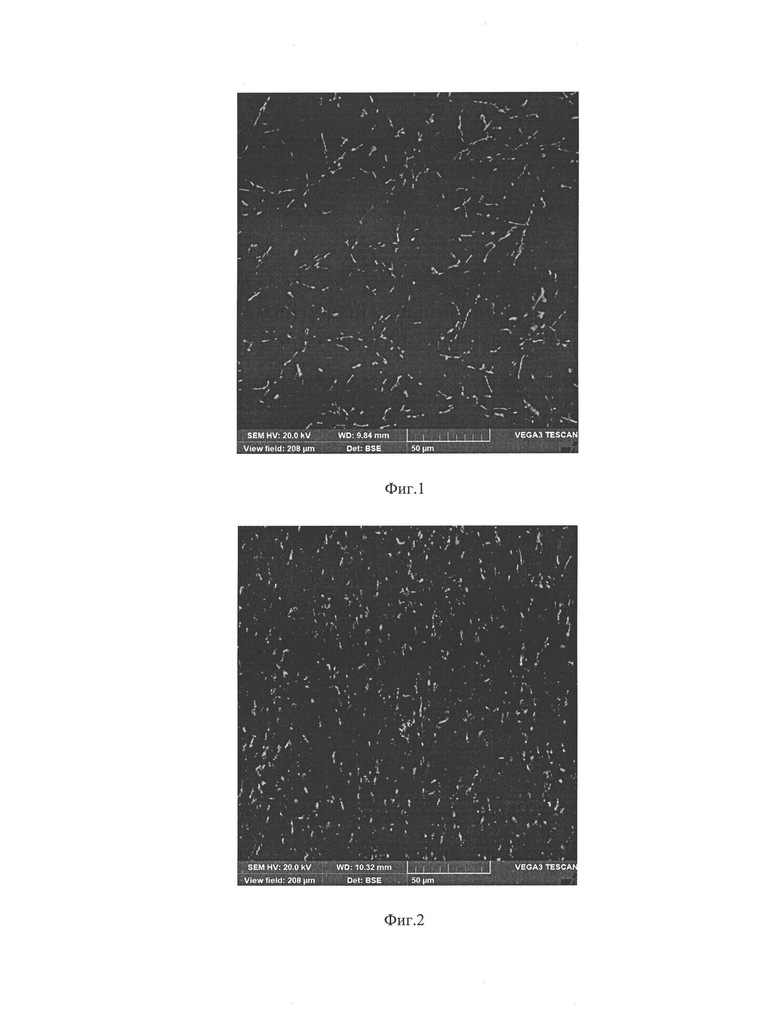

На фиг. 1 представлена микроструктура слитка сплава №4 (Таблица 1) после литья и гомогенизационного отжига.

На фиг. 2 представлена микроструктура сплава №4 (Таблица 1) после горячей прокатки.

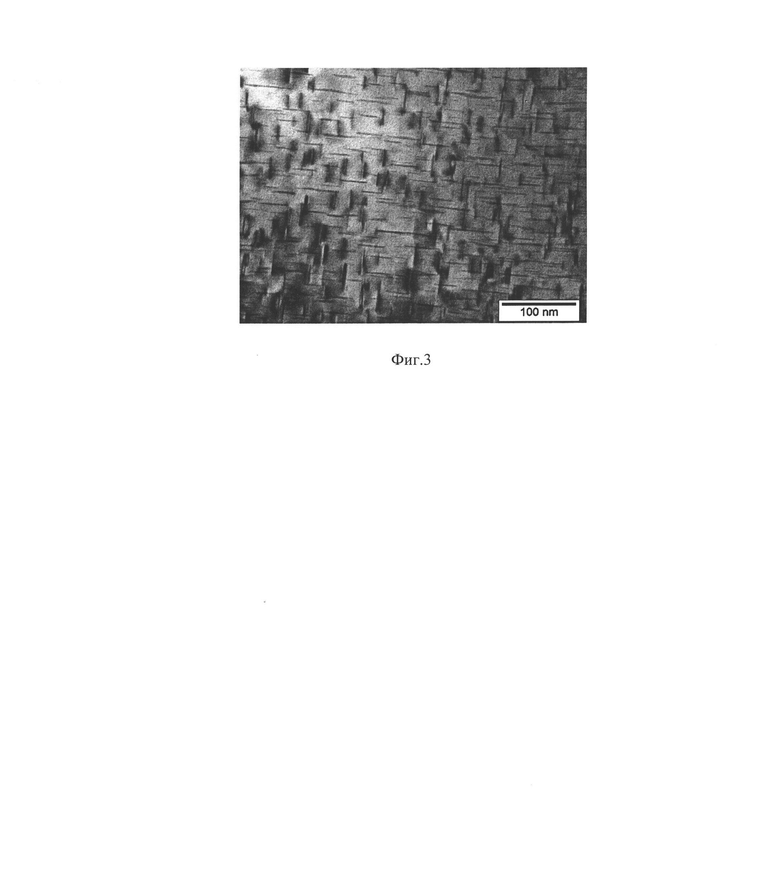

На фиг. 3 представлена тонкая структура сплава №4 (Таблица 1) в состоянии максимального упрочнения после старения.

ПРИМЕР 1

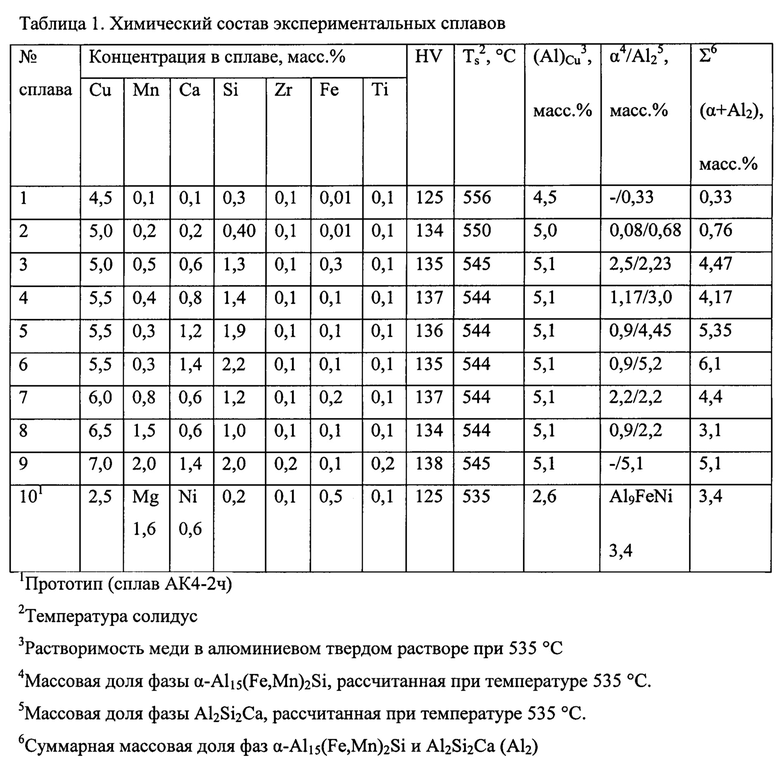

Были приготовлены 10 сплавов в виде плоских слитков, составы которых указаны в таблице 1. Сплавы готовили в печи сопротивления в графитовых тиглях из следующих шихтовых материалов (масс.%): алюминий (99,85%), кремний (99,0%), медь (99,9%), и лигатур Аl-15%Са, Al-10%Fe, Al-10%Mn, Al-15%Zr, Al-5%Ti. Сначала были получены плоские слитки 10×40×180 мм литьем в графитовую изложницу при скорости охлаждения ~20°С/с. Выборочный анализ химического состава экспериментальных сплавов выявил, что фактический состав отличается от номинальных (Таблица 1) не более, чем на 5%. Полученные слитки после гомогенизационного отжига подвергались горячей продольной прокатке при температуре не выше 450°С до толщины 2 мм, что соответствует степени деформации 80%. Полученный листовой прокат подвергался термической обработке на твердый раствор путем нагрева до температуры не выше 540°С, выдержке не более 3 ч и последующей закалке в воду. После закалки полученные образцы подвергались старению на максимальную твердость в процессе отжига при 175°С.

Структуру сплавов изучали с использованием сканирующей электронной (СЭМ, TESCAN VEGA 3) и просвечивающей электронной микроскопии (ПЭМ, Jeol JEM 1400). Типичные структуры представлены на фиг. 1-3. На фиг. 1 представлена структура слитка сплава №4 после литья и гомогенизационного отжига. По границам дендритных ячеек алюминиевого твердого раствора наблюдается присутствие тонких прожилок нерастворимых кристаллов эвтектического происхождения, претерпевающих частичную фрагментацию в процессе гомогенизационного отжига. На фиг. 2 подставлена структура сплава №4 после горячей прокатки, приводящей к более равномерному распределению частиц в структуре и их дополнительному измельчению. Тонкая структура после деформации и упрочняющей термической обработки, включающей закалку и старение, представлена на фиг. 3. Можно видеть формирование характерных пластин частиц θ'-фазы с относительно высокой плотностью распределения, обеспечивающих требуемый уровень упрочнения в процессе старения.

Анализ твердости полученных образцов проводили по методу Виккерса согласно ГОСТ 2999-75. Для проведения испытаний на растяжение полученных образцов при комнатной температуре изготавливались плоские образцы по ГОСТ 11701-84. Испытания на растяжение при комнатной температуре проводились на универсальной разрывной машине. В качестве выходных показателей получали временное сопротивление (σв), предел текучести (σ0,2), относительное удлинение (δ).

В таблице 1 также представлены ряд свойств и характеристик структуры экспериментальных композиций. В частности, с использованием программы Thermo-Calc рассчитана температура солидус сплавов, состав твердого раствора по содержанию меди при температуре обработки на твердый раствор, а также массовая доля интерметаллидных фаз кристаллизационного происхождения. Выборочный экспериментальный анализ с использованием методов ДСК (на установке Netzsch STA 449 F3) для определения температуры солидус показал высокую сходимость между расчетными и экспериментальными данными, при абсолютной разнице не более 2°С, а также с использованием методов сканирующей микроскопии подтвержден рассчитанный состав алюминиевого твердого раствора (разница составила не более 0,1 масс.%).

В сплаве №1, содержащем минимальное количество легирующих добавок, твердость после старения не достигает требуемого значения, что исключает дальнейшее рассмотрение данного состава. В сплаве №2, отличающимся от сплава №1 более высоким содержанием легирующих компонент, при содержании кальция 0,2 масс.% добавки марганца и кремния в представленных количествах обеспечивают формирование требуемых кальций и кремний содержащих фаз кристаллизационного происхождения. Более высокое содержание кальция и железа в сплаве №3 диктует необходимость соответствующего повышения концентрации кремния и марганца для формирования требуемых эвтектических фаз, доля которых существенно возрастает. Оба сплава №2 и 3 характеризуются достаточно высокой температурой солидус, обеспечивающей безопасную термообработку при 535°С и, соответственно, требуемую растворимость меди в алюминиевой матрице. Последовательное повышение концентрации кальция и кремния в сплавах №4 и 5 приводит к соответствующему увеличению доли кальцийсодержащей эвтектической фазы, при этом прочие контролируемые характеристики сплава остаются неизменными в сравнении со сплавами №2 и 3. В структуре сплава №6 с максимальным содержанием кальция и кремния было обнаружено присутствие первичных кристаллов кальцийсодержащей фазы. Последнее обстоятельство привело к получению листового проката, содержащего краевые дефекты и трещины. При повышении содержания марганца до 1,5 масс.%, при одновременном повышении концентрации меди до 6,5 масс.%, состав алюминиевого твердого раствора по растворимости меди в сплавах №7 и 8 не уступает по данному показателю рассмотренным выше сплавам. При этом упрочнение сплавов (достигнутая твердость после старения) соответствует легированности алюминиевого твердого раствора. Для высоколегированного сплава №9 не удалось получить качественный листовой прокат, который содержал характерные разрывы и трещины.

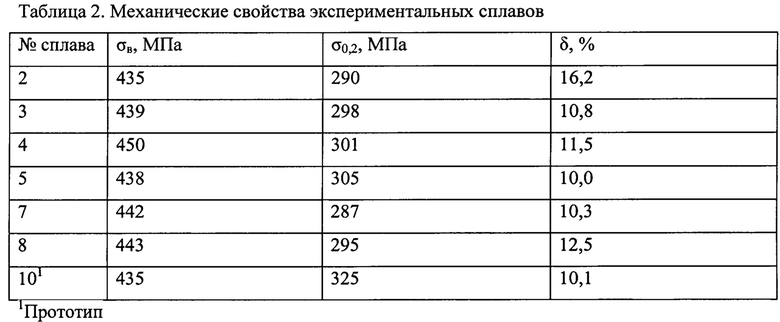

Для всех сплавов за исключением сплавов №6 и 9 был получен качественный листовой прокат, который далее подвергался упрочняющей термической обработки и механическим испытаниям на одноосное растяжение, результаты которых представлены в таблице 2. Можно видеть, что экспериментальные сплавы характеризуются совокупностью высоких механических свойств. Предел прочности и относительно удлинение либо не уступают, либо превосходят данные характеристики для сплава прототипа, при несколько меньшем, но близком уровне значений предела текучести.

ПРИМЕР 2

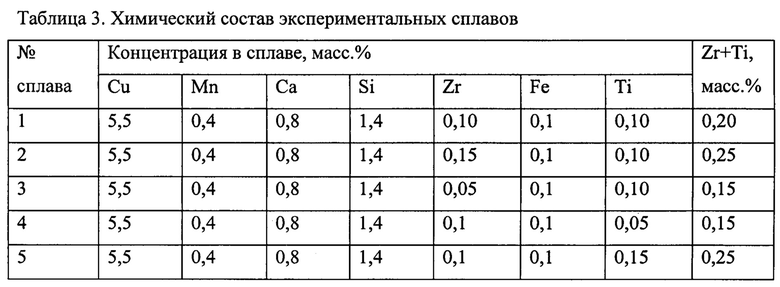

Для оценки влияния концентрации модификаторов зерна Zr и Ti на механические свойства предложенного сплава рассмотрены следующие их концентрации. Рассмотренные химические составы приведены в таблице 3. Оценку влияния циркония и титана производили на примере содержания легирующих компонентов сплава №4 табл. 1. Сплавы, составы которых представлены в таблице 3, аналогичным образом подвергали после литья гомогенизационному отжигу, последующей горячей продольной прокатке при температуре не выше 450°С до толщины 2 мм. Полученный листовой прокат подвергался термической обработке на твердый раствор путем нагрева до температуры не выше 540°С, выдержке не более 3 ч и последующей закалке в воду. После закалки полученные образцы подвергались старению на максимальную твердость в процессе отжига при 175°С. Выборочный анализ химического состава экспериментальных сплавов выявил, что фактический состав отличается от номинальных (Таблица 3) не более чем на 5%.

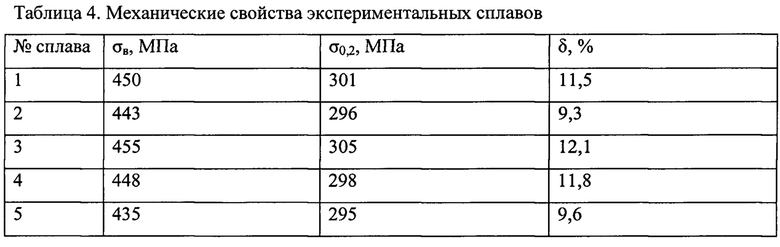

СЭМ анализ микроструктуры сплавов из таблицы 3 выявил, что для композиций, содержащих в сумме Zr+Ti более 0,20 масс.%, характерно присутствие первичных кристаллов фаз структурного типа D023, снижающих механические характеристики материала (в первую очередь характеристики вязкости). В структуре сплавов №1, 3, 4 первичные кристаллы данных фаз не наблюдались.

Даже при относительно небольшом количестве наличие первичных кристаллов фаз структурного типа D023 может оказать заметное влияние на механические свойства. Из таблицы 4 можно видеть, что для сплавов №2 и 5 с суммарным содержанием Zr+Ti 0,2 масс.% наблюдается снижение относительного удлинения до значения менее 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| Высокопрочный деформируемый алюминиевый сплав 2000 серии | 2024 |

|

RU2834947C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2011 |

|

RU2485199C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

Изобретение относится к области металлургии, а именно к сплавам на основе алюминия, и может быть использовано для получения деформированных изделий, предназначенных для изготовления нагруженных деталей, в том числе ответственного назначения. Деформируемый сплав на основе алюминия содержит, мас.%: Cu 5,0-6,5, Са 0,2-1,2, Si 0,4-1,9, Mn 0,2-1,5, Fe 0,01-0,3, Zr 0,01-0,10, Ti 0,01-0,10, Аl и примеси - остальное, при этом сплав имеет температуру равновесного солидуса не ниже 540°С и структуру после термообработки, состоящую из алюминиевой матрицы с микротвердостью не менее 130 HV и эвтектических кристаллов кальций- и кремнийсодержащих фаз. Деформированный полуфабрикат, изготовленный из указанного сплава на основе алюминия, получен продольной прокаткой. Сплав обладает высокими механическими характеристиками: временное сопротивление на разрыв не менее 430 МПа, предел текучести не менее 290 МПа, относительное удлинение не менее 10,0%. 2 н. и 1 з.п. ф-лы, 3 ил., 4 табл., 2 пр.

1. Деформируемый сплав на основе алюминия, содержащий медь, кремний, железо, титан и цирконий, отличающийся тем, что он дополнительно содержит кальций и марганец, причем компоненты взяты в следующих соотношениях, мас.%:

при этом сплав имеет температуру равновесного солидуса не ниже 540°С и структуру после термообработки, состоящую из алюминиевой матрицы с микротвердостью не менее 130 HV и эвтектических кристаллов кальций- и кремнийсодержащих фаз.

2. Деформированный полуфабрикат, изготовленный из сплава на основе алюминия, отличающийся тем, что он выполнен из сплава по п.1 и получен продольной прокаткой.

3. Полуфабрикат по п.2, отличающийся тем, что он выполнен в виде катаных листов.

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1918 |

|

SU4784A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| CN 108277395 A, 13.07.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИММОБИЛИЗОВАННЫХ ФИЗИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ | 2007 |

|

RU2329053C1 |

Авторы

Даты

2025-05-21—Публикация

2024-05-07—Подача