Изобретение относится к литейному производству, в частности к изготовлению керамических форм по выплавляемым моделям методом электрофореза.

Сущность изготовления керамических форм методом электрофореза заключается в том, что выплавляемую модель с предварительно нанесенным на нее токопроводящим слоем, помещают в электролизер, наполненный суспензией. К токопроводящему слою модели подключают электрод, подсоединенный к положительному полюсу источника тока. Анодом является токопроводящий слой модели, а катодом, подсоединенным к отрицательному полюсу источника тока, электролизер. Отрицательно заряженные частицы дисперсной фазы суспензии перемещаются к модели, образуя на модели плотную и прочную оболочку толщиной 5...8 мм. (Б.И.Сыч, А.В.Рыжков, Б.А.Каширин, О.Н.Хорошилов. Применение электрофореза для изготовления форм точного литья // Экономия металла при конструировании и производстве отливок: Межвузовский сборник научных трудов. Вып.2. - Пенза: Пензенский политехнический институт, 1988, с.33).

Известно техническое решение (а.с. СССР №884831), принятое заявителем за прототип, в котором описывается устройство для электрофоретического изготовления керамических изделий. Данное устройство содержит электролизер, подключенный к отрицательному полюсу источника тока, подвеску для модели. Модель соединена с металлическим электродом, подключенным к положительному полюсу источника тока.

Недостатком данного устройства является то, что при изготовлении керамических форм невозможно контролировать процесс их формирования, в частности, толщину стенок образующихся керамических форм. Это приводит к тому, что керамические формы различаются по толщине и, следовательно, по механическим свойствам, а также вести контроль расхода суспензии.

Задачей настоящего изобретения является получение керамических форм с одинаковыми механическими свойствами путем получения керамических форм с оболочками одинаковой толщины.

Данная задача решается устройством для изготовления керамических форм, содержащим электролизер, подсоединенный к отрицательному полюсу источника тока, подвеску для модели, подсоединенную к положительному полюсу источника тока, подвеска снабжена устройством для измерения массы модели и отключения источника тока при достижении моделью заданной массы.

Новым в заявленном техническом решении является то, что подвеска снабжена устройством для измерения массы модели и отключения источника тока при достижении моделью заданной массы.

Данное устройство позволяет автоматически контролировать массу каждой образующейся керамической формы, а значит и толщину ее оболочки. Это позволяет получать керамические формы с предварительно заданной толщиной оболочки и оптимизировать расход суспензии. Кроме того, появляется возможность автоматизации технологического процесса.

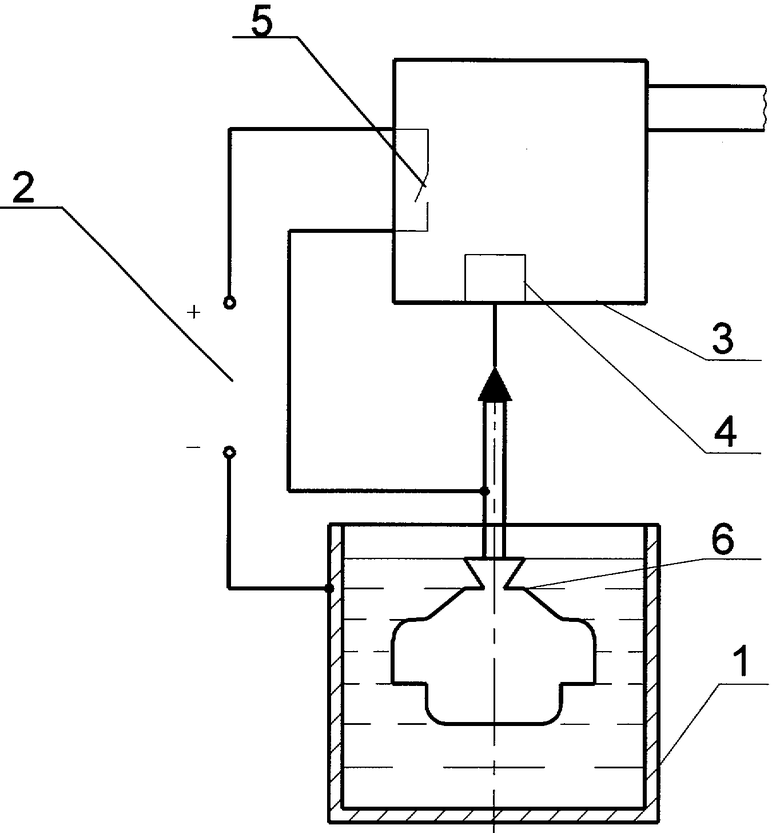

Изобретение поясняется чертежом, на котором изображена схема устройства для изготовления керамических форм методом электрофореза.

Устройство для изготовления керамических форм содержит электролизер 1, который соединен с отрицательным полюсом источника тока 2, подвеску 3, которая снабжена устройством 4 для измерения массы модели и отключения источника тока 2 при достижении моделью заданной массы ключом 5. К устройству 4 крепится модель 6.

Устройство для изготовления керамических форм работает следующим образом.

Приготовленную известными способами суспензию заливают в электролизер 1. Модель 6 опускают в электролизер 1, подвесив к устройству 4, расположенному в подвеске 3. Положительный потенциал к модели 6 подводится через размыкающий ключ 2, в качестве которого может быть использовано изделие, срабатывающее от электрического сигнала (контактор, реле, тиристор и т.п.). Устройство 4 для измерения массы модели и отключения источника тока 2 ключом 5 следит за изменением массы модели 6 с оболочкой. В ходе электрофоретического осаждения масса формирующейся оболочки модели 6 растет и при достижении требуемого значения происходит автоматический разрыв цепи ключом 5 и, следовательно, прекращение процесса форетического осаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2004 |

|

RU2288806C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2003 |

|

RU2259255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2006 |

|

RU2324567C1 |

| Способ изготовления керамических форм методом электролитического осаждения и устройство для его осуществления | 1978 |

|

SU747910A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2016 |

|

RU2630081C1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2005 |

|

RU2316406C2 |

| Способ удаления легкоплавких моделейиз лиТЕйНыХ КЕРАМичЕСКиХ фОРМ | 1979 |

|

SU831325A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Токопроводящее покрытие для изготовления керамических литейных форм | 1975 |

|

SU531626A1 |

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

Изобретение относится к литейному производству, а именно к изготовлению литейных керамических форм по выплавляемым моделям методом электрофореза. Устройство для изготовления керамических форм содержит электролизер, подсоединенный к отрицательному полюсу источника тока, подвеску для модели, подсоединенную к положительному полюсу источника тока. Подвеска снабжена устройством для измерения массы модели и отключения источника тока при достижении моделью заданной массы. Формируемые оболочки имеют одинаковую толщину. Обеспечивается получение керамических форм с одинаковыми механическими свойствами. 1 ил.

Устройство для изготовления керамических форм, содержащее электролизер, подсоединенный к отрицательному полюсу источника тока, подвеску для модели, отличающееся тем, что подвеска снабжена устройством для измерения массы модели и отключения источника тока при достижении моделью заданной массы.

| Устройство для электрофоретического изготовления керамических изделий | 1980 |

|

SU884831A1 |

| Способ изготовления керамических форм методом электролитического осаждения и устройство для его осуществления | 1978 |

|

SU747910A1 |

| Разделительное покрытие | 1977 |

|

SU735375A1 |

Авторы

Даты

2006-12-20—Публикация

2004-12-22—Подача