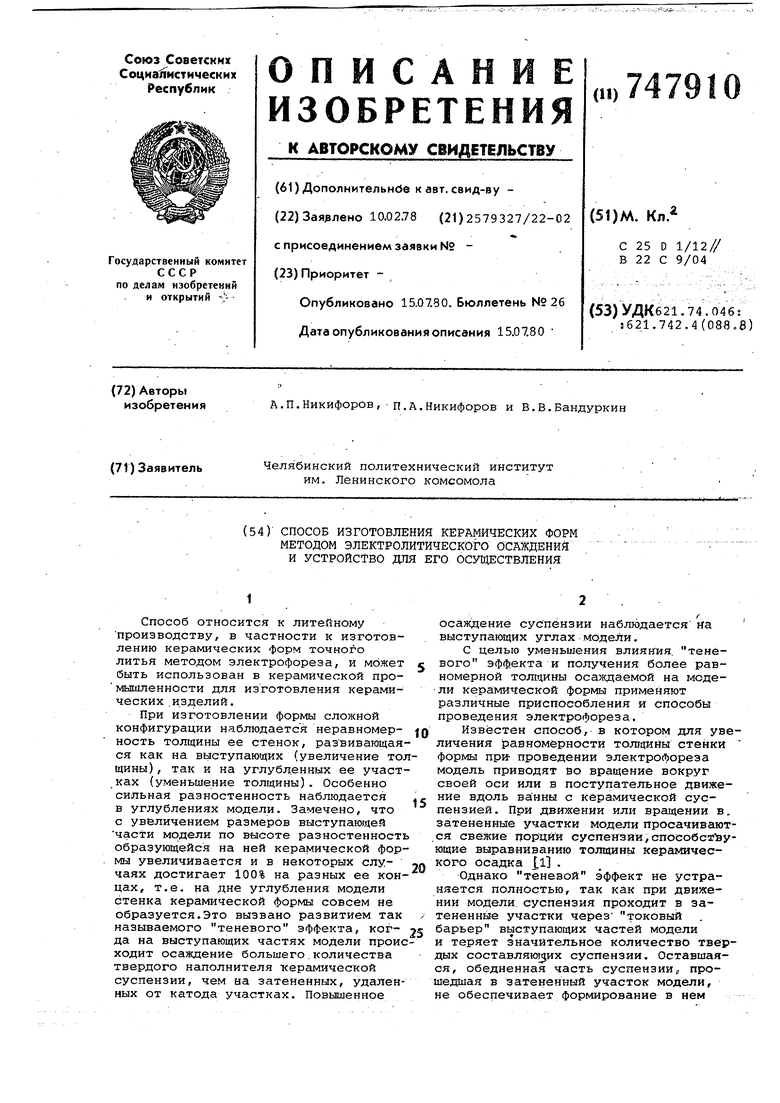

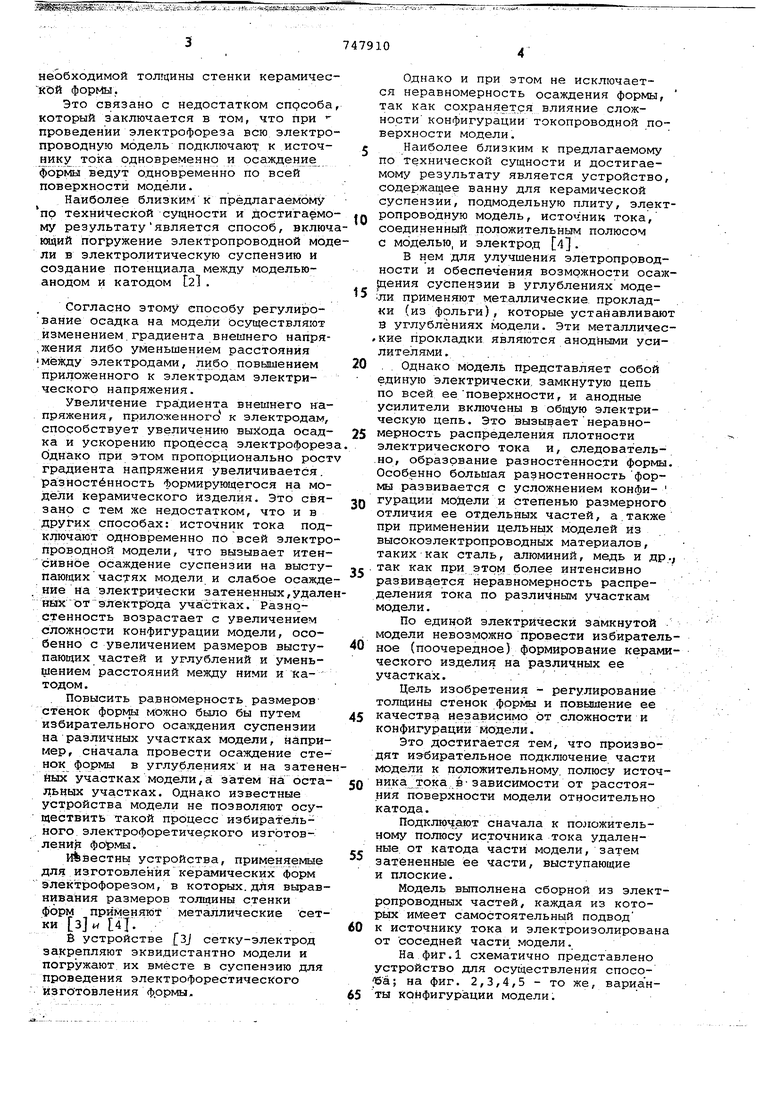

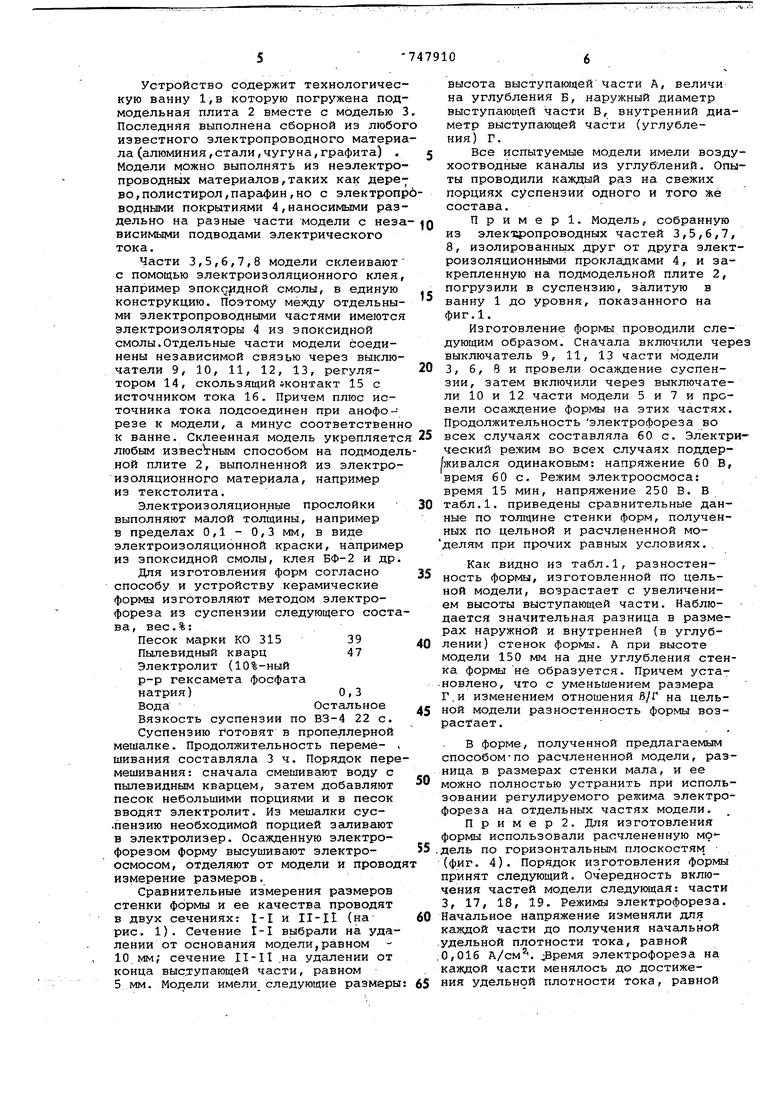

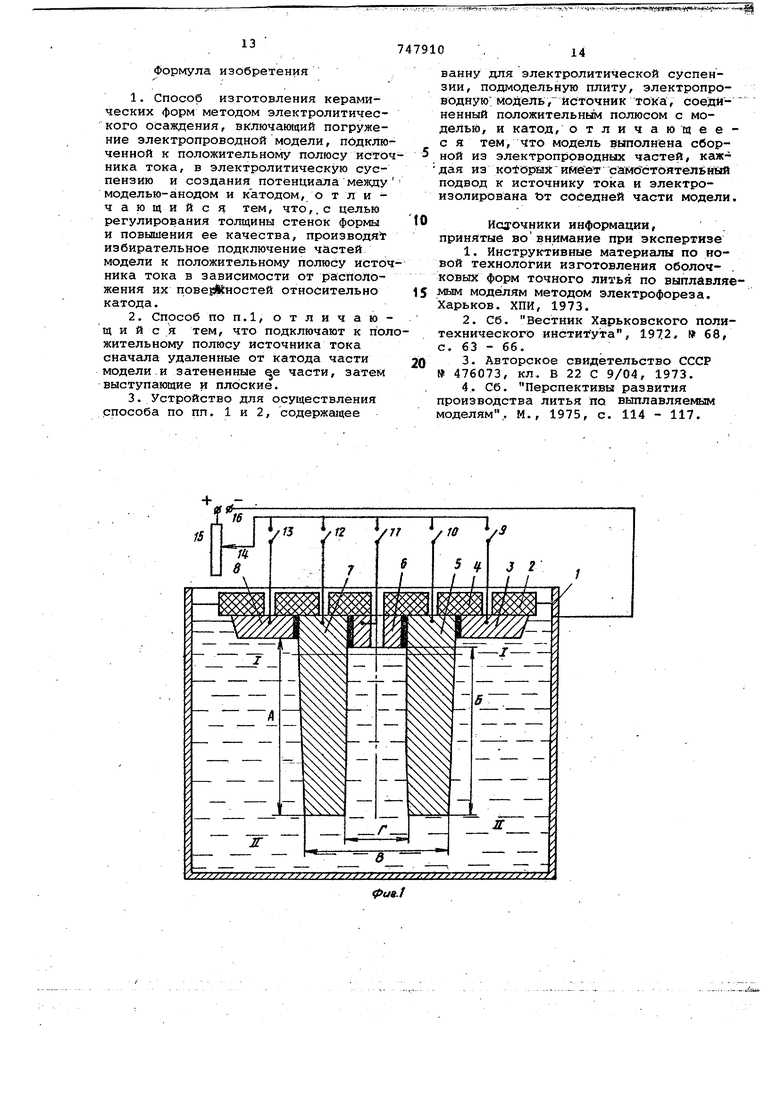

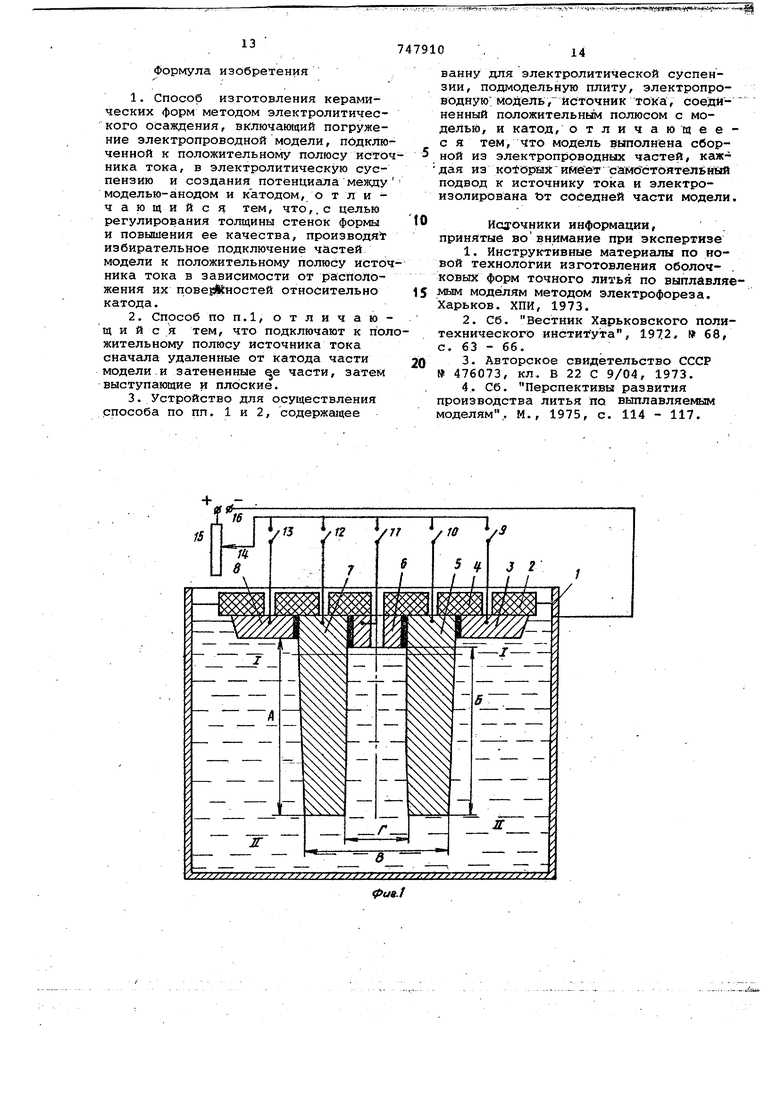

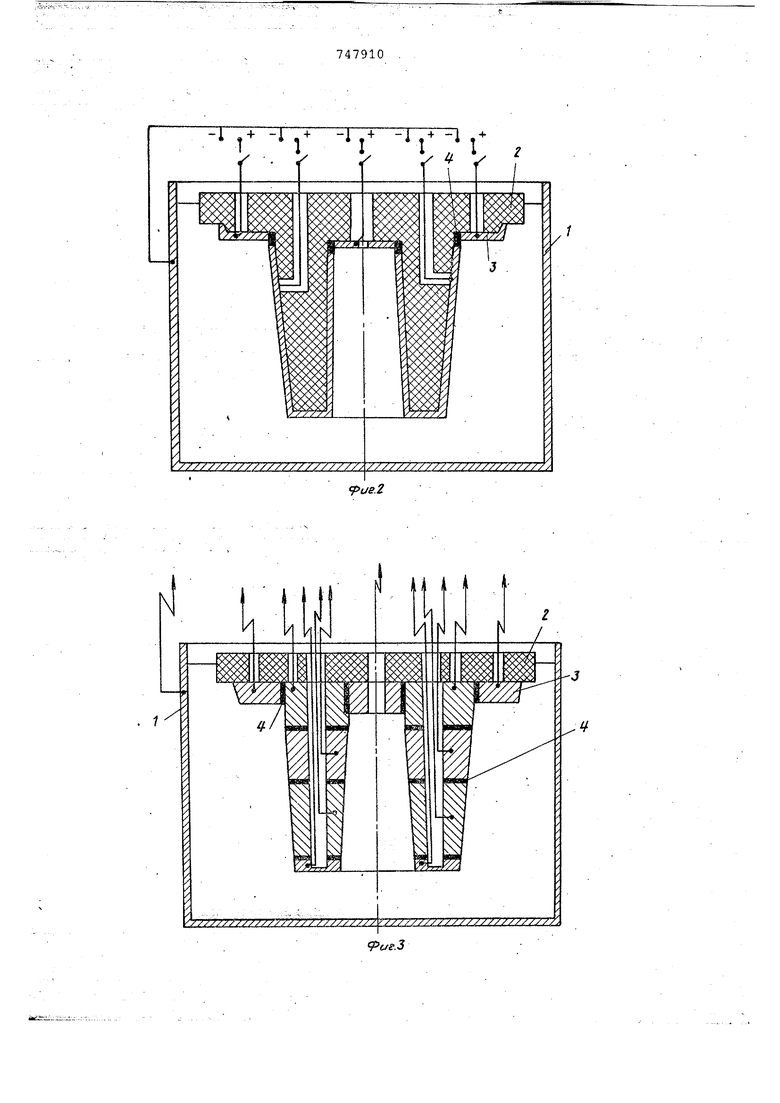

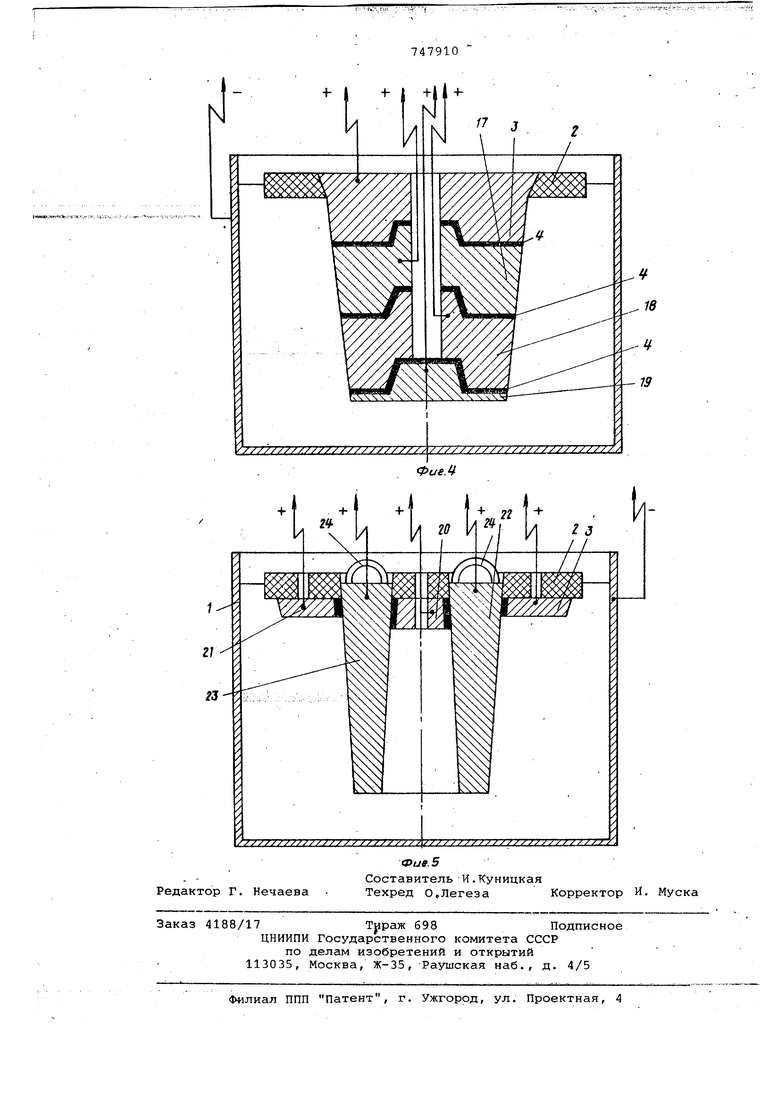

(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Способ относится к литейному производству, в частности к изготовлению керамических форм точного литья методом электрофореза, и может быть использован в керамической промышленности для изготовления керамических .и.зделий. При изготовлении формы сложной конфигурации наблюдается неравномерность толщины ее стенок, развивающая ся как на выступаюдих (увеличение то щины) , так и на углубленных ее участ ках (уменьшение толщины). Особенно сильная разностенность наблюдается в углублениях модели. Замечено, что с увеличением размеров выступающей части модели по высоте разностенност образующейся на ней керамической фор мы увеличивается и в некоторых случаях достигает 100% на разных ее кон цах, т.е. на дне углубления модели стенка керамической формы совсем не образуется.Это вызвано развитием так называемого теневого эффекта, когда на выступающих частях модели проис ходит осаждение большего.количества твердого наполнителя керамической суспензии, чем на затененных, удален ных от катода участках. Повышенное осаждение суспензии наблюдается на выступающих углах модели. С целью уменьшения влияния, теневого эффекта и получения более равномерной толщины оса вдаемой на модели керамической формы применяют различные приспособления и способы проведения электрофореза. Известен способ, в котором для увеличения равномерности толщины стенки формы при- проведении электрофореза модель приводят во вращение вокруг своей оси или в поступательное движение вдоль ванны с керамической суспензией. При двюхении или вращении в. затененные участки модели просачиваются свежие порцИИ суспензйи,способстйующие выравниванию толщины керамического осадка 11 , Однако теневой эффект не устраняется полностью, так как при движении модели суспензия проходит в затененные участки через токовый барьер выступающих частей модели и теряет значительное количество твердых составляют их суспензии. Оставшаяся, обедненная часть суспензиир прошедшая в затененный участок модели, не обеспечивает формирование в нем необходимой толщины стенки керамичес кой формы. Это связано с недостатком спрсоба который заключается в том, что при проведении электрофореза всю электро проводную модель подключают к источнику тока одновременно и осаждение формы ведут одновременно по всей поверхности модели. Наиболее близким к предлагаемому по технической сущности и достига мо му результатуявляется способ, включ ющий погружение электропроводной мод ли в электролитическую суспензию и создание потенциала между модельюанодом и катодом 2 . Согласно этому способу регулирование осадка на модели осуществляют изменением.градиента внешнего напря,жения либо уменьшением расстояния Между электродами, либо повышением приложенного к электродам электрического напряжения. Увеличение гра диента внешнего напряжения, приложенного к электродам, способствует увеличению выхода осадка и ускорению процесса электрофорез Однако при этом пропорционально рост градиента напряжения увеличивается. разностённость формирующегося на модели керамического изделия. Это связано с тем же недостатком, что и в других способах: источник тока подключают одновременно по всей электро проводной модели, что вызывает итенсивное осаждение суспензии на выступающих частях модели и слабое осажде :ние на электрически затененных,удале элёктрода участках. Разностенность возрастает с увеличением сложности конфигурации модели, особенно с увеличением размеров выступающих частей и углублений и уменьшением расстояний между ними и катодом. Повысить равномерность размеров стенок фор1«м можно было бы путем избирательного осаждения суспензии на различных участках модели, напри мер, сначала провести осаждение сте нок формы в углублениях и на затен йЫх участках модели,а затем на оста льных участках. Однако известные устройства модели не позволяют осуществить такой процесс избирательного электрофоретического изготовление формы. . И вестнь устройства, применяемые для изготовления керамических форм электрофорезом, в которых.для вырав нивания размеров толщины стенки форм применяют металлические сет ки 4j.. В устройстве 3J сетку-электрод закрепляют эквидистантно модели и погружают их вместе в суспензию для проведения электрофорестического - изготовления формы. Однако и при этом не исключается неравномерность осаждения формы, так как сохраняется влияние сложности конфигурации токопроводной поверхности модели. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее ванну для керамической суспензии, подмодельную плиту, электропроводную модель, источник тока, соединенный положительным полюсом с моделью, и электрод 4. В нем для улучшения элетропроводности и обеспечения возможности осаж цения суспензии в углублениях моде;ли применяют металлические прокладки (из фольги), которые устанавливают 3 углублениях модели. Эти металлические прокладки являются анодными усилителями. .... Однако модель представляет собой единую электрически, замкнутую цепь по всей ееповерхности, и анодные усилители включены в общую электрическую цепь. Это вызывает неравномерность распределения плотности электрического тока и, следователь.но, образование разностённости формы. Особенно большая разностенность формы развивается с усложнением конфигурации модели и степенью размерного отличия ее отдельных частей, а.также при применении цельных моделей из высокоэлектропроводных материалов, таких как сталь, алюминий, медь и др., так как при этом более интенсивно развивается неравномерность распределения тока по различным участкам модели.. По единой электрически замкнутой . модели невозможно провести избирательное (поочередное) формирование керамического изделия на различных ее участках. . Цель изобретения - регулирование толщины стенок формы и повышение ее качества независимо от сложности и конфигурации модели. Это достигается тем, что производят избирательное подключение части модели к положительному, полюсу источника трка в- зависимости от расстояния поверхности модели относительно катода. Подключают сначала к положительному полюсу источника тока удаленные от катода части модели, затем затененные ее части, выступающие и плоские. Модель выполнена сборной из электропроводных частей, каждая из которых имеет самостоятельный подвод к источнику тока и электроизолирована от соседней части модели. На фИг.1 схематично представлено устройство для осу1а;ествления спосо а; на фиг. 2,3,4,5 - то же, варианты конфигурации модели. Устройство содержит технологичес кую ванну 1,в которую погружена под модельная плита 2 вместе с моделью Последняя выполнена сборной из любо известного электропроводного матери ла (алюминия, стали, чугуна, графита) . Модели можно выполнять из неэлектро проводных материалов,таких как дере во, полистирол , парафин , но с электроп водными покрытиями 4,наносимыми раз дельно на разные части модели с нез висимы 1т подводами электрического тока. Части 3,5,6,7,8 модели склеивают с помощью электроизоляционного клея например эпокс дной смолы, в единую конструкцию. Поэтому между отдельны ми электропроводными частями имеютс элёктроизоляторы 4 из эпоксидной смолы.Отдельные части модели соединены независимой связью через выклю чатели 9, 10, 11, 12, 13, регулятором 14, скользящий 1контакт 15 с источником тока 16. Причем плюс источника тока подсоединен при анофорезе к модели, а минус соответственн к ванне. Склеенная модель укрепляетс любым извecVным способом на подмодел ной плите 2, выполненной из электроизоляционного материала, например из текстолита. Электроизоляционные прослойки выполняют малой толщины, например в пределах 0,1 - 0,3 мм, в виде электроизоляционной краски, например из эпоксидной смолы, клея БФ-2 и др. Для изготовления форм согласно способу и устройству керамические формы изготовляют методом электрофореза из суспензии следующего соста ва, вес.%: Песок марки КО 315 39 Пылевидный кварц 47 Электролит (10%-ный р-р гексамета фосфата натрия)0,3 ВодаОстальное Вязкость суспензии по ВЗ-4 22 с. Суспензию готовят в пропеллерной мешалке. Продолжительность переме- шивания составляла 3 ч. Порядок пере мешивания: сначала смешивают воду с пылевидным кварцем, затем добавляют песок небольшими порциями и в песок вводят электролит. Из мешалки сус.пензию необходимой порцией зашивают в электролизер. Осажденную электрофорезом форму высушивают электроосмосом, отделяют от модели и провод измерение размеров. Сравнительные измерения размеров стенки формы и ее качества проводят в двух сечениях: I-I и И-Ц (на рис, 1). Сечение I-I выбрали на удалении от основания модели,равном 10 мм; сечение II-1I .на удалении от конца высдупающей части, равном 5 мм. Модели имели следующие размеры высота выступающейЧасти А, величи на углубления в, наружный диаметр выступающей части В, внутренний диаметр выступающей части (углубления) Г. Все испытуемые модели имели воздухоотводные каналы из углублений. Опыты проводили каждаай раз на свежих порциях суспензии одного и того же состава. Пример. Модель, собранную из электропроводных частей 3,5,6,7, 8, изолированньрс друг от друга электроизоляционными прокладками 4, и закрепленную на подмодельной плите 2, погрузили в суспензию, залитую в ванну 1 до уровня, показанного на фиг.1, Изготовление формы проводили следующим образом. Сначала включили через выключатель 9, 11, 13 части модели 3, 6, 8 и провели осаждение суспензии, затем включили через выключатели 10 и 12 части модели 5 и 7 и провели осаждение формы на этих частях. Продолжительность электрофореза во всех случаях составляла 60 с. Электрический режим во всех случаях поддерЬкивался одинаковым: напряжение 60 В, время 60 с. Режим электроосмоса: время 15 мин, напряжение 250 В. В табл.1, приведены сравнительные данные по толгцине стенки форм, полученных по цельной и расчлененной моделям при прочих равных условиях, Как видно из табл.1, разностенность формы, изготовленной по цельной модели, возрастает с увеличением высоты выступающей части. Наблюдается значительная разница в размерах наружной и внутренней (в углублении) стенок формы. А при высоте модели 150 мм на дне углубления стенка формы не образуется. Причем установлено, что с уменьшением размера Г.и изменением отношения б/Г на цельной модели разностенность формы возрастает. В форме, полученной предлагаемым способом-по расчлененной модели, разница в размерах стенки мала, и ее можно полностью устранить при использовании регулируемого режима электрофореза на отдельных частях модели. П р им ер 2. Для изготовления формы использовали расчлененную модель по горизонтальным плоскостям (фиг. 4). Порядок изготовления формы принят следующий. Очередность включения частей модели следующая: части 3, 17, 18, 19. Режимы электрофореза. Начальное напряжение изменяли для каждой части до получения начальной удельной плотности тока, равной 0,016 Д/см. ремя электрофореза на каждой части менялось до достижения удельной плотности тока, равной

747910

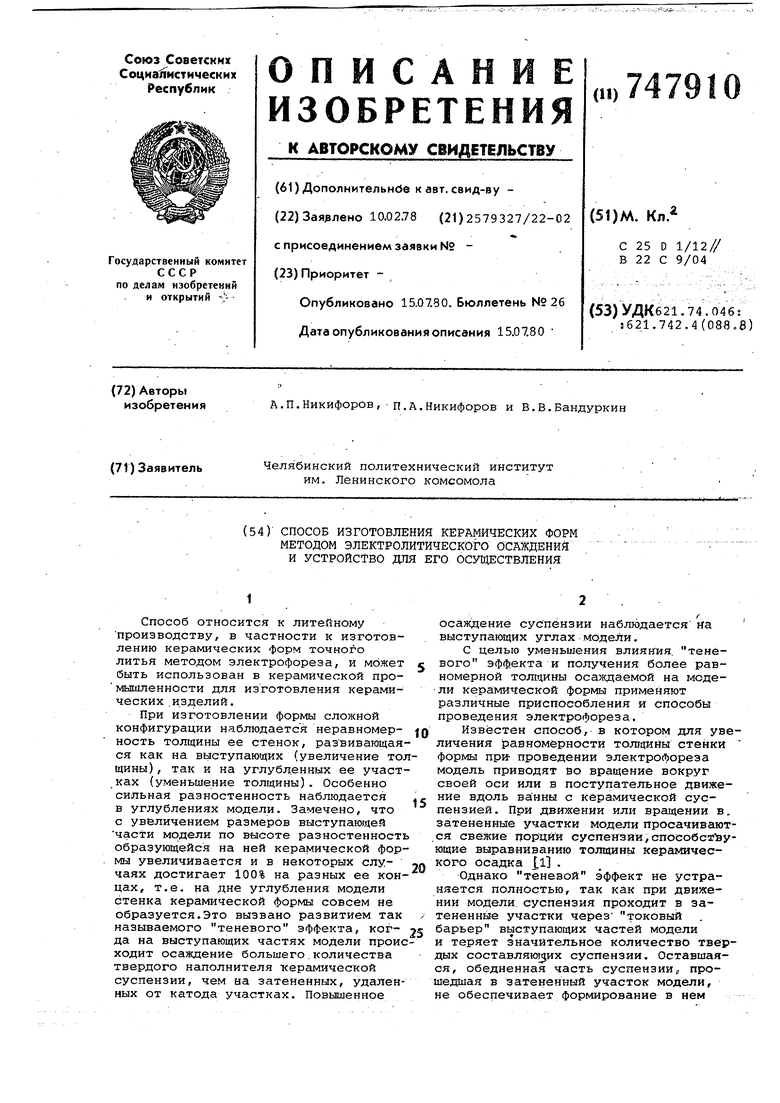

0,003 А/см Изменение времени для разных частей колебалось от 15 до 25 с. Общее время формообразования одной составило 85 с. Замеры размеров форгды показали, что средняя толщина стенки равна б мм.Откло- с нение размеров толщины стенки на концах формы не превышало 1,7% (при замерах с точностью до 0,1 мм).

Примерз. В соответствйй с заданием необходимо было получить « форму с толщиной стенки в основании, равной б мм, а на вйступе с толщиной, равной 3,5 Г/1М. Для получения формы применяли регулируемый режим электрофореза и расчлененную модель, которой представлена на фиг. 5. Рас.четом установлено, что при достй гении толщины стенки, равной 6 мм, конечная удельная плотность тока составляет 0,003 А/см , а при достижении толщины стенки, равной 3,5 мм, она 20 составляет 0,008 А/см.

Порядок изготовления формы. Сначал а; включили к источнику тока части модели 3, 20, 21. При остижении Удельной плотности тока 0,003 25 понизили напряжение со 110 до 30 В, что обеспечило удельную плотность тока на частях 3,20, 21,равную 0,0005 А/см. Затем, не выключая части 3, 20, 21, включили части мо- , дели 22, 23, и при достижении удельной плотности тока на частях 22, 23, равной 0,008 А/см, все части модели отключили от источника тока. Форму подвергли электроосмотическому ос упрочнению по режиму: напряжение 250 В, время обработки 15 мин. Затем из готовой удалили извлекаемые части 22, 23, а готовую форму отделили от остальных частей модели. В этом примере показана возможность 40 Осаждёнияформы на одних частях модёлй при поддержании некоторого тока на других ранее осажденных частях формы для исключения их возвратного насыщения влагой. Кроме этого, 45 показан вариант разборной модели, позволяющий легко удалять ее части из готовой формы известными приемами.

Пример 4. Предлагаемый спо- сп соб -позволяет регулировать качество

формы как на отдельных участках, так и -всей формы в целом. Кроме размерных характеристик, качественными параметрами формы являются величина выхода осадка, плотность (удельная объемная масса) , остаточ ная влажность после электрофореза и чистота служебной поверхности формы, все эти параметры взаимосвязаныи зависят от внешних факторов:величины приложенного напря- 60 жения, продолжительности электрофореЭа ихара;ктера расположения отдельных частей модели по отношению к катоду (при анофорезе или к аноду при катофорезе). Цри осаждении формы 5

.---

; одновременно по всей поверхности цельной модели, как это выполняю в известных способах, воздействие внешних факторов способствует улучшению одних качественных параметров формы и ухудшению других.

Отдельные части модели 3 .(фиг. 3) из электропроводного материала склеены в единую конструкцию, которая смонтирована на подмодельной плите 2 из электроизоляционного материала. Отдельные части модели электроизолированы друг от друга электроизоляционными прослойками 4 в виде клея, например из эпоксидной смолы. Внутри отдельные части модели имеют каналы для вывода через подмодельную плиту электрической проводки 7 к полюсу источники тока. Ванну 1 подключают к источнику тока 16 ( отрицательный полюс при анофорезе) .

X Пример5.С целью облегчения удаления модели из готовой оболочко.вой формы ее выполняют разборной, но собранной в единую конструкцию для проведения электрофореза. На фиг. 5 представлена схема разборной модели с расчлененными по вертикальным плоскостям участкам .

После изготовления формы из нее удаляют сначала части 23 и 22 с помощью подъемников 24. Подмодельная , плита 1 и части модели 3, 20, 21 выполнены скрепленными вместе. От каждой части модели имеется электрическая проводка к плюсу источника тока. Ванну 1 подключают к минусу источника тока 16 при анофорезе.

Прймерб. На фиг. 5 представлен вариант разборной модели, расчлененной по.горизонтальным плоскостям. Для фиксации отдельных частей модели друг с другом их снабжают знаковыми частями с электроизолированными повехностями, а ск епляют с помощью винтов из изолирующего материала,наприм из текстолита.

Эти варианты расч лененных моделей использовали для выполнения предлагаемого способа.

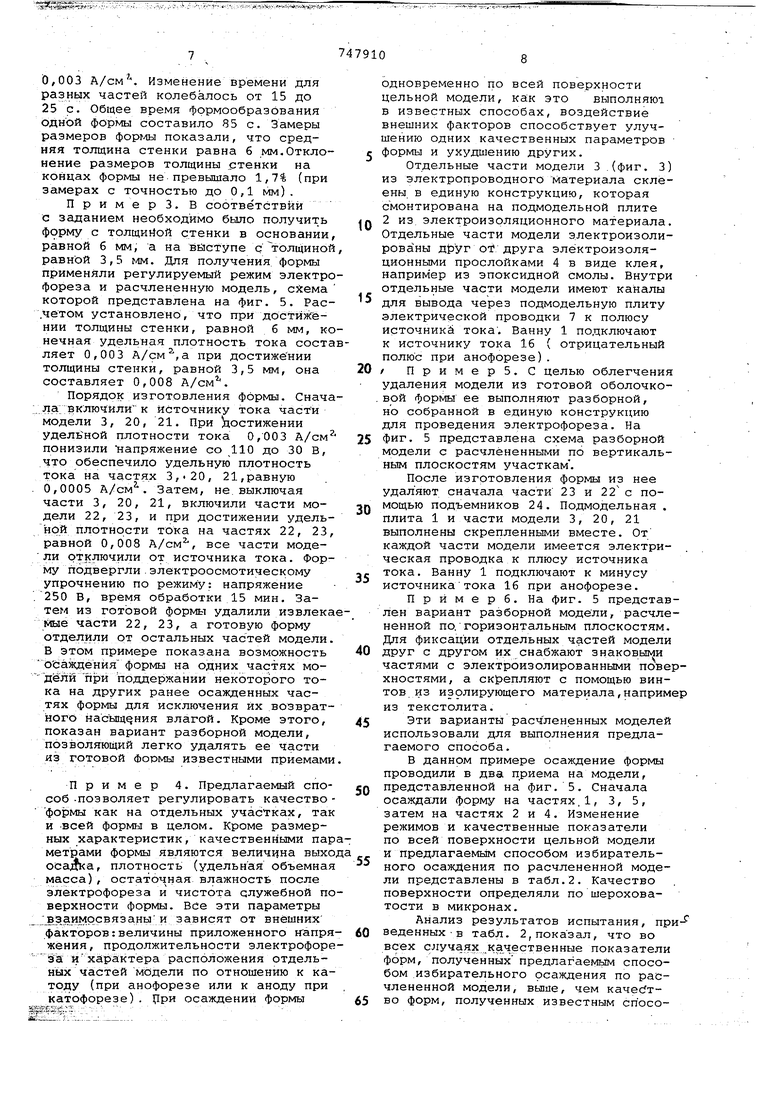

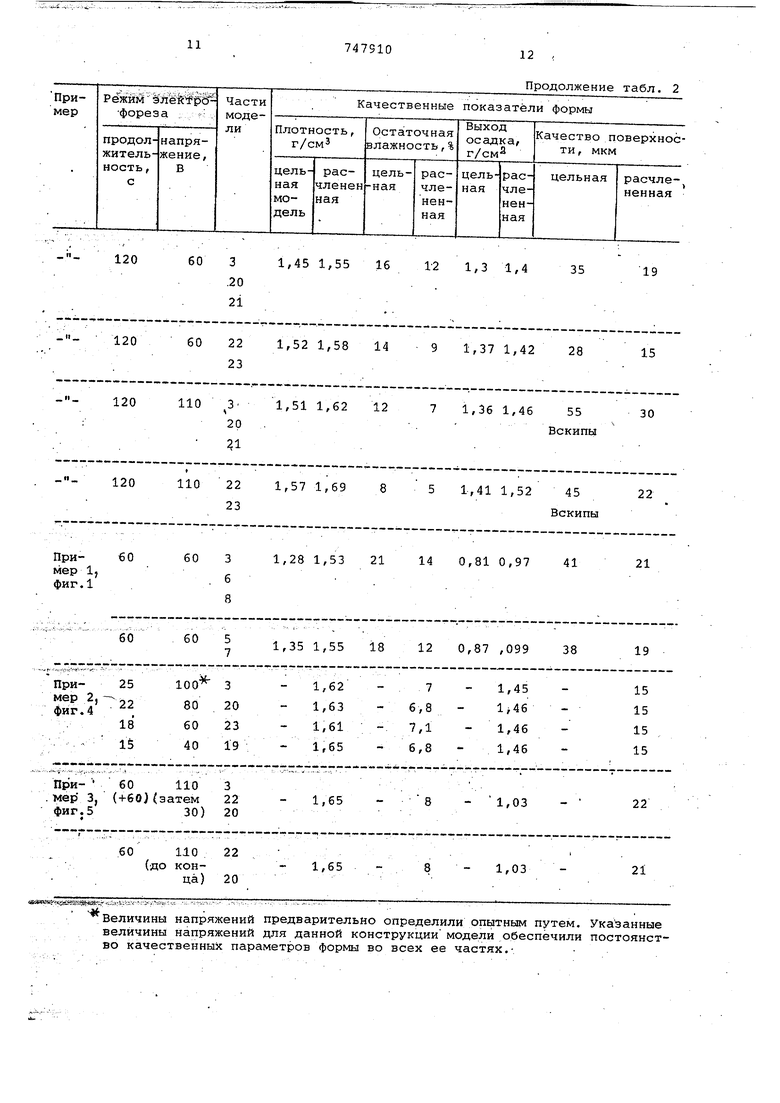

В данном примере осаждение формы проводили в два приема на модели, представленной на фиг. 5. Сначала осаждали форму на частях,1, 3, 5, затем на частях 2 и 4. Изменение режимов и качественные показатели по всей поверхности цельной модели и предлагаемь1м способом избирательного осаждения по расчлененной модели представлены в табл.2. Качество поверхности определяли по шероховатости в микронах.

Анализ результатов испытания, прведенных в табл. 2,показал, что во всех случаях качественные показатели форм, полученных предлагаемьгм способом избирательного осаждения по расчлененной модели, выше, чем качес тво форм, полученных известным спосоЪом за один прием по цельной модели. Причем с увеличением количества расчленных частей на модели качество .керамической формы повышается по всем параметрам. Реализация изобретения Ьозволит получать высококачественные керамические формы электрофорезом по электропроводным удаляемым,в тОм числе М19таллическим моделям.

Способом избирательного электрофоретического осаждения форма на различных участках модели обеспечивает получение не только равномерной

по размеру стенки изделия, но и с необходимым ее увеличением в опасных зонах. Экономическую эффективность достигают за счет полного устранения брака форм по изломам и разностенности. По данным литейной лаборатории производственной базы ЧПИ брак форм по излому и разностенности составлял 88%.

Кроме того, можно расширить номенклатуру отливок для получения их точным способом литья.

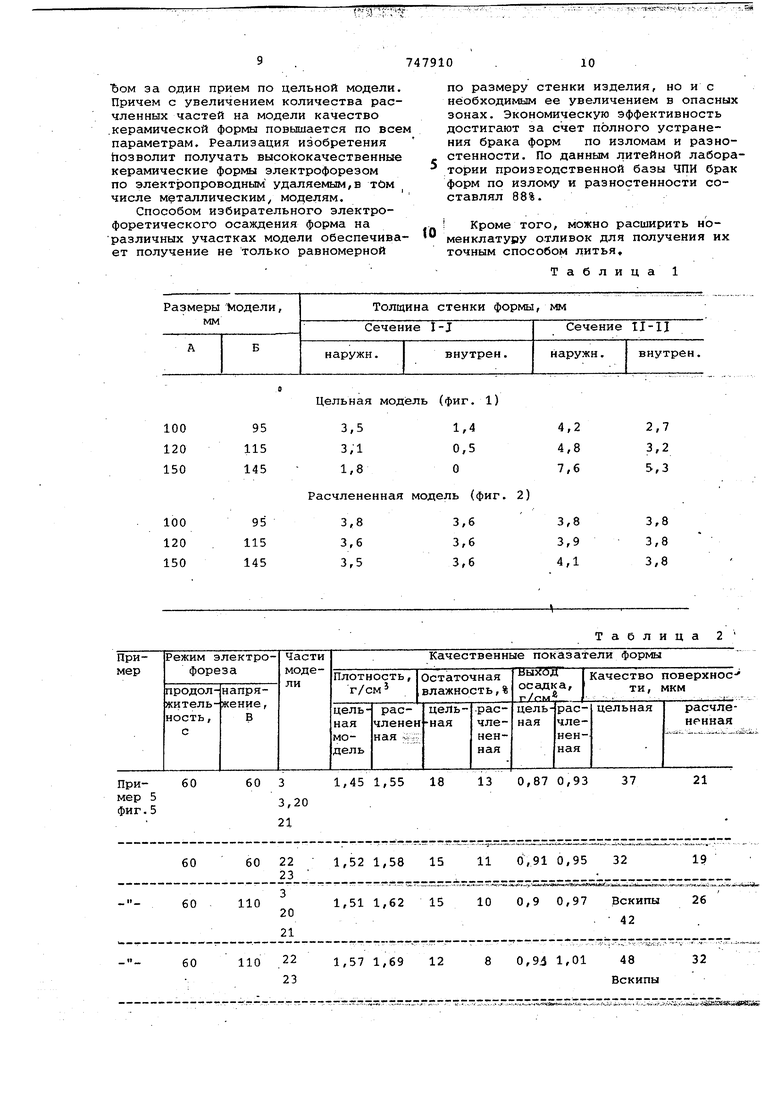

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрофоретического изготовления керамических изделий | 1980 |

|

SU884831A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| Устройство для изготовления керамических образцов методом электрофореза | 1982 |

|

SU1073600A1 |

| Устройство для нанесения покрытий, преимущественно керамического, на модель методом электрофореза | 1973 |

|

SU476073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2004 |

|

RU2289491C2 |

| Разделительное покрытие | 1977 |

|

SU735375A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2012 |

|

RU2526988C2 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

Цельная модель (фиг. 1)

Таблица 2 120 60 3 1,45 1,55 16 .20

eas eS44Ha s«« SK;isi ;s-i -

Величины напряжений предварительно определили опытным путем. Указанные величины напряжений для данной конструкции модели обеспечили постоянство качественных параметров формы во всех ее частях.-

Продолжение табл. 2

19

35 1-2 1,3 1,4 .

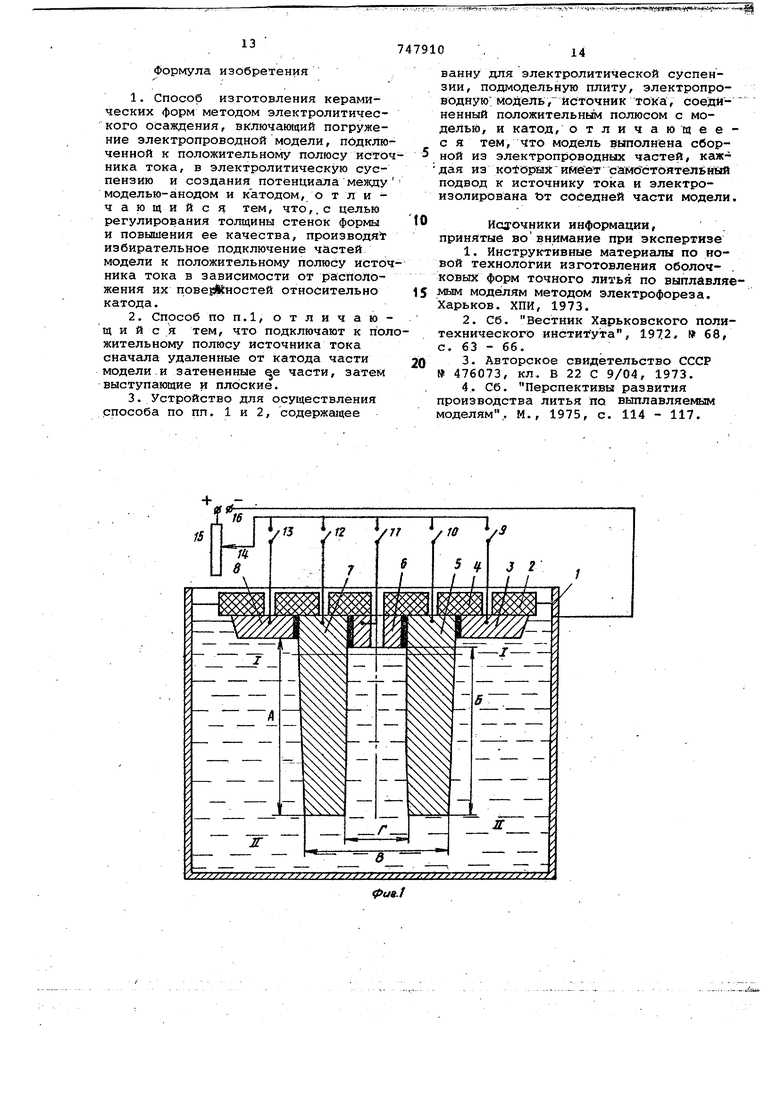

Формула изобретения

и повышения ее качества, производя избирательное подключение частей модели к положительному полюсу источника тока в зависимости от pacrtoJioжения их пове$а йностей относительно катода.

. -у

г1В

ванну для электролитической суспензии, подмодельную плиту, электропроводную: Модель , источник тока , соедй- ненный положительньм полюсом с моделью, и катод, отличаю щеес я тем, что модель вЫполн;ена сборной из электропроводных частей, каж- дая из ко ораЯ: имеет сжмостоятелбнйй подвод к источнику тока и электроизолирована ът соседней части модели.

0 Исд-очники информации,

принятые вовнимание при экспертизе

0 3. Авторское свидетельство СССР 476073, кл. В 22 С 9/04, 1973. 4. Сб. Перспективы развития производства литья по выплавляемым моделям.. М. , 1975, с. 114 - 117.

/J г

/

Авторы

Даты

1980-07-15—Публикация

1978-02-10—Подача