Предлагаемое изобретение относится к области химической технологии и может быть использовано на заводах, выпускающих метанол.

Известен способ производства метанола, описанный в книге Караваева М. «Технология синтетического метанола», М.: Химия, 1984 и предлагающий осуществление процесса синтеза метанола, в котором в качестве исходного газа используется синтез-газ, полученный методом конверсии природного газа, состоящий в основном из водорода, оксидов и диоксидов углерода.

Образование метанола протекает по следующим реакциям:

Наиболее близким по технической сущности к заявляемому является способ, описанный в патенте SU 1799865 А1, предлагающий осуществление процесса синтеза метанола в две ступени, где первую стадию осуществляют в проточном реакторе, а вторую - в реакторе с рециклом с последующим выделением метанола после каждой стадии, и реализованный по технологической схеме, включающей: реактор синтеза, циркуляционный компрессор, рекуперативный теплообменник и узел конденсации.

К недостаткам указанного способа следует отнести:

1. Сложность реактора первой стадии, связанная с необходимостью отвода большого количества тепла.

2. Необходимость установки дополнительного оборудования для выделения метанола после первой ступени, такого как: холодильник-конденсатор, сепаратор.

3. Необходимость двукратного нагрева синтез-газа до температуры начала реакции.

Технической задачей данного изобретения является повышение производительности действующей установки синтеза метанола без изменения основного оборудования: реактора синтеза, циркуляционного компрессора, рекуперативного теплообменника и узла конденсации.

Поставленная задача достигается за счет установки:

1. предварительного адиабатического реактора синтеза метанола

на циркуляционном газе перед основным реактором синтеза;

2. утилизационного теплообменника, в котором синтез-газ после предварительного адиабатического реактора охлаждается до температуры начала реакции в основном реакторе.

Сущность изобретения в способе получения метанола, который включает:

- смешение синтез-газа с циркуляционным газом, которое осуществляется до или после циркуляционного компрессора;

- нагревание полученной газовой смеси до начальной температуры синтеза,

- пропускание нагретого газа через реактор синтеза метанола, состоящий из нескольких адиабатических слоев катализатора,

- охлаждение прореагировавшего газа,

- выделение сконденсированного метанола-сырца,

- разделение несконденсированного газового потока на два: возвратный и продувочный

- сжатие возвратного несконденсированного потока в циркуляционном компрессоре, -

заключается в том, что в существующую схему производства метанола включены:

а. предварительный адиабатический реактор синтеза метанола на циркуляционном газе перед основным реактором синтеза;

б. утилизационный теплообменник, в котором синтез-газ после предварительного адиабатического реактора охлаждается до температуры начала реакции в основном реакторе.

При этом соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора находится в пределах от 35 до 143%.

Тепло, снятое в утилизационном теплообменнике, используется в производстве метанола либо для:

- нагрева питательной деаэрированной воды;

- получения пара низкого или среднего давления;

- перегрева пара низкого или среднего давления;

- нагрева циркуляционного конденсата.

Утилизация тепла в синтезе способствует снижению энергоемкости производства метанола.

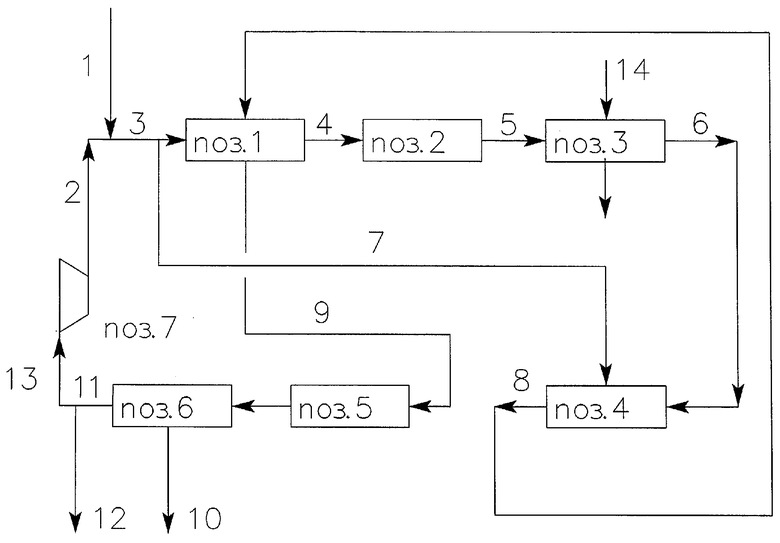

Технологическая схема (см. чертеж) предлагаемого способа заключается в следующем: синтез-газ (поток 1) под давлением 10.0-5.0 МПа подается на смешение с циркуляционным газом (поток 2). Часть полученной газовой смеси (поток 7) поступает в реактор синтеза (поз.4) в качестве холодных байпасов. Большая часть газовой смеси (поток 3) направляется в рекуперативный теплообменник (поз.), где нагревается до температуры начала реакции и далее (поток 4) поступает в предварительный адиабатический реактор синтеза метанола (поз.2). Прореагировавший газ (поток 5) поступает в утилизационный теплообменник (поз.3). для подогрева одного из технологических потоков (поток 14), перечисленных выше. Охлажденный газ (поток 6) направляется в основной реактор синтеза (поз.4).

Прореагировавший газ после основного реактора синтеза (поток 8) направляется в рекуперативный теплообменник (поз.1), где охлаждается, отдавая тепло газовой смеси, поступающей в предварительный адиабатический реактор (поток 4). После рекуперативного теплообменника (поток 9) поступает в холодильник-конденсатор (поз.5), и далее в сепаратор (поз.6), в котором происходит отделение жидкого метанола-сырца (поток 10) от не сконденсированного газового потока (поток 11).

Далее из отходящего не сконденсированного газового потока (поток 11) выводится продувочный газ (поток 12) с целью поддержания определенной концентрации инертных компонентов в цикле синтеза. Оставшийся газ (поток 13) возвращается в циркуляционный компрессор.

Возможность реализации изобретения может быть осуществлена следующими примерами.

Для всех расчетов примеров были приняты следующие постоянные величины:

1. Состав свежего синтез-газа, % об.:

СО - 13.6

СО2 - 13.7

Н2 - 70.9

СН4 - 0.6

N2 - 0.7

Ar - 0.5

2. Давление синтез-газа - 90 ати.

3. Нагрузка по свежему синтез-газу - 17000 нм3/час.

4. Нагрузка на циркуляционный компрессор - 53000 нм3/час.

5. Объем катализатора основного реактора - 8 м3, число слоев - 4, объем катализатора в первом слое - 1.4 м3.

6. Температура конденсации метанола - 40°C.

Расчеты примеров выполнены с помощью программы, разработанной фирмой «НВФ Техногаз-ГИАП». Методика расчета основывается на уравнениях материального и теплового баланса, термодинамики и кинетики процесса синтеза метанола.

Пример 1

Расчет базового варианта без предварительного адиабатического реактора.

В качестве базового варианта принята схема, в которой отсутствует дополнительный предварительный адиабатический реактор. Производительность агрегата при этих условиях составляет 4.881 т/час метанола-ректификата.

Пример 2

Расчет варианта с предварительным адиабатическим реактором с объемом катализатора 0.5 м3. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора составляет 35%.

Производительность агрегата при этих условиях составляет 5.415 т/час метанола-ректификата.

Пример 3

Расчет варианта с предварительным адиабатическим реактором с объемом катализатора 1 м3.

Производительность агрегата при этих условиях составляет 5.585 т/час метанола-ректификата. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора составляет 71%.

Пример 4

Расчет варианта с предварительным адиабатическим реактором с объемом катализатора 2 м3.

Производительность агрегата при этих условиях составляет 5.749 т/час метанола-ректификата. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора составляет 143%.

Пример 5

Расчет варианта с предварительным адиабатическим реактором с объемом катализатора 3 м3.

Производительность агрегата при этих условиях составляет 5.787 т/час метанола-ректификата. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора составляет 214%.

Пример 6

Расчет варианта с предварительным адиабатическим реактором с объемом катализатора 4 м3.

Производительность агрегата при этих условиях составляет 5.823 т/час метанола-ректификата. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора составляет 286%.

Пример 7

Расчет варианта с предварительным адиабатическим реактором с объемом катализатора 5 м3.

Производительность агрегата при этих условиях составляет 5.836 т/час метанола-ректификата. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора составляет 357%.

Как видно из примеров 1, 2, 3, 4, 5, 6, 7, сведенных в таблицу:

- с ростом объема предварительного адиабатического реактора катализатора с 35 до 357% по отношению к первому слою производительность по метанолу возрастает от 10.9 до 19.6%;

- увеличение объема катализатора свыше 150% по отношению к первому слою не приводит к существенному увеличению производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА | 2005 |

|

RU2291851C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА ИЗ ПРОДУВОЧНЫХ ГАЗОВ | 2004 |

|

RU2268252C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА | 2005 |

|

RU2277528C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2012 |

|

RU2478604C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2013 |

|

RU2522560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

Изобретение относится к химической технологии, в частности к усовершенствованному способу получения метанола из синтез-газа, и может быть использовано на заводах, выпускающих метанол. Способ включает смешение синтез-газа с циркуляционным газом, нагревание полученной газовой смеси до начальной температуры синтеза, пропускание нагретого газа через дополнительно установленный предварительный адиабатический реактор, в котором происходит частичный синтез метанола с повышением температуры. Затем поток проходит дополнительно установленный утилизационный теплообменник, в котором происходит охлаждение полученной реакционной смеси до температуры начала реакции в первом слое катализатора основного реактора синтеза метанола, состоящего из нескольких адиабатических слоев катализатора. Затем происходит охлаждение прореагировавшего газа, выделение сконденсированного метанола-сырца и разделение несконденсированного газового потока на два: возвратный и продувочный. Далее производят сжатие возвратного несконденсированного потока в циркуляционном компрессоре, который затем поступает на смешение с синтез-газом. Соотношение объемов катализатора предварительного адиабатического реактора и первого слоя основного реактора находится в пределах от 35 до 150%. Технический результат - дополнительно установленные адиабатический реактор и теплообменник приводят к увеличению выхода метанола и к снижению энергоемкости производства. 2 з.п. ф-лы, 2 табл., 1 ил.

смешение синтез-газа с циркуляционным газом, нагревание полученной газовой смеси до начальной температуры синтеза, пропускание нагретого газа через реактор синтеза метанола, состоящий из нескольких адиабатических слоев катализатора, охлаждение прореагировавшего газа, выделение сконденсированного метанола-сырца и разделение несконденсированного газового потока на два: возвратный и продувочный, сжатие возвратного несконденсированного потока в циркуляционном компрессоре, отличающийся тем, что перед реактором синтеза метанола дополнительно устанавливают предварительный адиабатический реактор и утилизационный теплообменник и основной поток смеси циркуляционного и свежего газа проходит адиабатический реактор, в котором происходит частичный синтез метанола с повышением температуры, затем проходит утилизационный теплообменник, в котором происходит охлаждение полученной реакционной смеси до температуры начала реакции в первом слое основного реактора синтеза метанола.

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| US 4628066 A, 09.12.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2000 |

|

RU2166988C1 |

Авторы

Даты

2006-12-20—Публикация

2005-09-28—Подача