Изобретение относится к области химической технологии, в частности к способу получения диметилового эфира (ДМЭ) конверсией синтез-газа. ДМЭ имеет широкое применение при синтезе различных продуктов, а также при получении топлив, в частности при производстве высокооктанового бензина. Данная технология получения ДМЭ может быть применена в различных технологических линиях, в частности на заводах, производящих метанол.

Известен способ производства диметилового эфира (ЕР 1026141, А1, 2001), в котором используется синтез-газ, состоящий из водорода и оксидов углерода.

Синтез осуществляют по циркуляционной схеме в двух последовательных реакторах. Первый загружен катализатором синтеза метанола, а второй - катализатором дегидратации метанола.

Выделение жидкой смеси, состоящей из смеси метанола, диметилового эфира и воды, проводят после конденсации в сепараторе, из которого смесь подают на ректификацию с получением диметилового эфира и метанола. Часть полученного в результате сепарации газа циркулируют на смешение с исходным синтез-газом.

Для поддержания высокого парциального давления реагирующих компонентов в циркуляционном газе часть его выводят из цикла синтеза в виде продувочного газа, содержащего диметиловый эфир.

Известный способ не позволяет добиться максимальной производительности по диметиловому эфиру, т.к. значительная часть его выводится из цикла синтеза с продувочным газом, а полученный метанол после первой ступени не превращается полностью в диметиловый эфир.

Наиболее близким к изобретению по технической сущности является способ, описанный в патенте (РФ 2144912, 2000). В данном способе каталитическую конверсию синтез-газа осуществляют путем синтеза метанола и его дегидратации с получением диметилового эфира по циркуляционной схеме в нескольких реакторах, загруженных комбинированным катализатором для получения метанола/ДМЭ. Продукты конверсии направляют в рекуперативный теплообменник, конденсатор и сепаратор с получением жидкой фазы и газовой фазы - циркуляционного газа.

Для поддержания высокого парциального давления реагирующих компонентов в циркуляционном газе часть его выводят из цикла синтеза в виде продувочного газа, содержащего диметиловый эфир.

Жидкую фазу, содержащую метанол, воду и диметиловый эфир, подвергают двухступенчатой дистилляции. На первой ступени выделяют диметиловый эфир, а на второй разделяют смесь метанол-вода. Выделенный из водно-метанольной смеси метанол используют для промывки продувочного газа в абсорбере с целью утилизации имеющегося в нем диметилового эфира. Смесь метанол-диметиловый эфир подают в отдельно стоящий дополнительный реактор - реактор дегидратации метанола, с получением дополнительного количества диметилового эфира. В результате процесса получают эфир в смеси с метанолом (до 20%) и водой (до 20%).

К недостаткам указанного способа применительно к производству диметилового эфира следует отнести:

- сложность процесса регулирования процесса очистки продувочного газа от диметилового эфира вследствие ограниченного количества получаемого в результате второй ступени дистилляции метанола, используемого в качестве абсорбента;

- необходимость использования дополнительного реактора дегидратации, что приводит к повышенным затратам;

- невозможность полного превращения метанола в диметиловый эфир вследствие дегидратации из-за обратимости реакции дегидратации;

- неэффективное использование катализатора и оборудования реактора дегидратации вследствие уменьшения степени превращения метанола за счет содержания диметилового эфира в смеси, поступающей в реактор дегидратации из абсорбера.

Технической задачей данного изобретения является создание более эффективного процесса получения диметилового эфира, в котором:

- степень превращения оксидов углерода в диметиловый эфир достигает максимального значения;

- достигается максимальный выход диметилового эфира, так как полученный в установке метанол полностью продегидратирован;

- потери диметилового эфира с продувочным газом сведены к минимуму.

- упрощена технологическая схема проведения способа.

Поставленная задача достигается описываемым способом получения диметилового эфира, включающим проведение каталитической конверсии синтез-газа в метанол и дегидратацию метанола в реакторах, охлаждение образовавшихся продуктов с получением жидкой фазы, содержащей метанол, диметиловый эфир и воду, и газовой фазы, содержащей непревращенный синтез-газ и диметиловый эфир, разделение жидкой фазы на первой ступени дистилляции с получением диметилового эфира и смеси метанол-вода, направление смеси метанол-вода на вторую ступень дистилляции с получением метанола, возвращаемого в цикл, направление одной части газовой фазы на смешение с исходным синтез-газом, другой части - продувочного газа - на промывку от диметилового эфира с использованием абсорбента и получением абсорбента, обогащенного диметиловьм эфиром, при котором проводят последовательно каталитическую конверсию синтез-газа в реакторе(ах) синтеза метанола и затем продуктов синтеза в реакторе(ах) дегидратации метанола, смесь метанол-вода первой ступени дистилляции перед направлением на вторую ступень дистилляции предварительно разделяют на два потока, один из которых используют в качестве абсорбента при промывке продувочного газа, абсорбент, обогащенный диметиловым эфиром, подают на первую ступень дистилляции и метанол второй ступени дистилляции возвращают в цикл между реактором(ами) синтеза метанола и реактором(ами) дегидратации метанола. Предпочтительно абсорбент при промывке продувочного газа используют в количестве 20-100 мас.% от жидкой фазы.

Способ получения диметилового эфира проводят следующим образом.

Синтез-газ направляют в реактор(ы) синтеза метанола. При синтезе метанола возможно использовать различные общеизвестные катализаторы синтеза метанола, такие как катализаторы на основе оксидов меди, цинка, хрома, в частности низкотемпературный медьсодержащий катализатор.

Продукты синтеза направляют в реактор(ы) дегидратации метанола. При дегидратации метанола возможно использовать различные общеизвестные катализаторы дегидратации метанола, в частности катализаторы на основе окиси алюминия, алюмосиликатов.

При проведении синтеза метанола и его дегидратации применимы различные типы реакторов, в том числе реакторы с фиксированным или псевдоожиженным слоями катализаторов, возможно использовать один реактор или систему реакторов.

Далее проводят охлаждение образовавшихся продуктов с получением жидкой и газовой фаз. Жидкую фазу, содержащую метанол, диметиловый эфир и воду, подвергают разделению на первой ступени дистилляции с получением диметилового эфира и смеси метанол-вода. Газовая фаза содержит непревращенный синтез-газ и часть полученного диметилового эфира. Часть газовой фазы направляют на смешение с исходным синтез-газом, другую часть - продувочный газ - направляют на промывку от диметилового эфира с использованием абсорбента. При этом получают абсорбент, обогащенный диметиловым эфиром. Указанный абсорбент подают на первую ступень дистилляции. Смесь метанол-вода разделяют на два потока, один из которых используют в качестве абсорбента при промывке продувочного газа, второй направляют на вторую ступень дистилляции с получением метанола.

На ступенях дистилляции возможно использовать различные схемы разделения, в том числе, например, с использованием ректификационных колонн.

Метанол второй ступени дистилляции возвращают в цикл между реактором(ами) синтеза метанола и реактором(ами) дегидратации метанола. Указанный метанол возможно направлять на реакцию дегидратации различным образом, например смешать с продуктами синтеза метанола, направляемыми в реактор (в систему реакторов) дегидратации метанола, ввести непосредственно в реактор (в систему реакторов) и другими путями.

Предпочтительно абсорбент при промывке продувочного газа используют в количестве 20-100 мас.% от жидкой фазы.

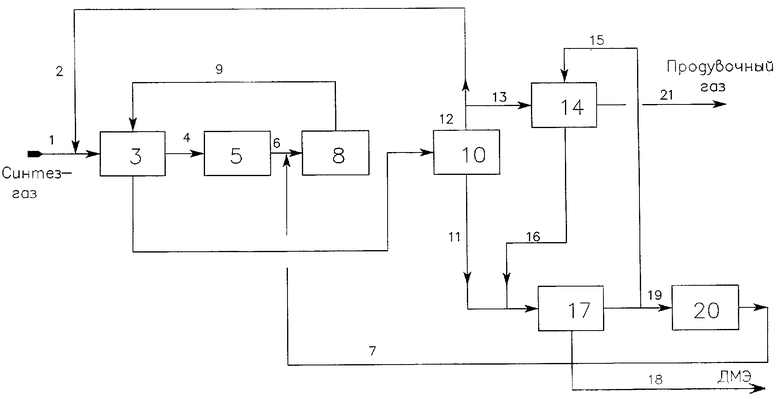

На чертеже представлена принципиальная схема проведения способа.

Поток 1 свежего синтез-газа подают в цикл синтеза, где смешивают с потоком 2 циркуляционного газа (содержащего в основном непревращенный синтез-газ и ДМЭ) и после нагрева в рекуперативном теплообменнике 3 объединенный поток 4 подают в реактор синтеза метанола 5, где на низкотемпературном медьсодержащем катализаторе происходит синтез метанола по реакциям (I, II).

В горячий поток 6, после реактора синтеза метанола 5, впрыскивают жидкий поток 7 метанола, полученного на второй ступени дистилляции. Смесь потоков 6 и 7 подают в реактор дегидратации 8, содержащий неподвижный слой катализатора на основе окиси алюминия, где происходит образование диметилового эфира по реакции (III).

Поток 9, выходящий из реактора 8, проходит рекуперативный холодильник 3, холодильник-конденсатор 10, где происходит отделение жидкой фазы, поток 11, от газовой фазы - сухого циркуляционного газа, поток 12. После отвода продувочного газа, поток 13, оставшийся поток 2 направляют на смешение с потоком 1 свежего синтез-газа. Продувочный газ, поток 13, направляют на очистку от диметилового эфира в абсорбере 14, в котором в качестве абсорбента используют смесь метанол-вода, поток 15. Расход абсорбента регулируют таким образом, чтобы обеспечить максимальную очистку продувочного газа от диметилового эфира. Обогащенный ДМЭ абсорбент - смесь метанол - вода - ДМЭ, поток 16, после очистки продувочного газа смешивают с конденсатом, поток 11. Затем смесь направляют на первую ступень дистилляции 17. Полученный при перегонке диметиловый эфир, поток 18, с чистотой более 99%, является целевым продуктом. Кубовый остаток перегонки (смесь метанол-вода) разделяют на два потока. Первый из них, поток 15, используют в качестве абсорбента для очистки продувочного газа, а второй, поток 19, направляют на вторую стадию дистилляции 20, в результате которой получают обезвоженный метанол, поток 7. Этот поток возвращают на переработку в цикл получения ДМЭ после реактора синтеза метанола 5 перед дегидратацией метанола до диметилового эфира в реакторе 8. Продувочный газ отводят по линии 21.

Обеспечение глубокой очистки продувочного газа от остатков диметилового эфира достигают варьированием количества рециркулируемой смеси метанол-вода.

Изобретение иллюстрируется следующими примерами.

Результаты, полученные в примерах, приведены ниже в таблицах. Номера потоков в таблицах соответствуют позициям, приведенным на чертеже.

Пример 1 (таблица 1).

Свежий синтез-газ (поток 1) под давлением 8,5 МПа в количестве 5902 нм3/час подают в цикл синтеза, где смешивают с потоком циркуляционного газа (поток 2), содержащим, в том числе, 2,5% ДМЭ и 0,07% метанола, в количестве 14991 нм3/час. После нагрева в рекуперативном теплообменнике 3 до температуры 190-210°С эту смесь (поток 4) подают в реактор синтеза метанола 5, где на низкотемпературном катализаторе медьсодержащем катализаторе происходит синтез метанола. Температура на выходе из реактора синтеза составляет 265-280°С, содержание метанола 3,66% и 1,92% ДМЭ. В горячий циркуляционный газ (поток 6) после реактора синтеза метанола впрыскивают 270 кг/час метанола-ректификата (поток 7), полученного после второй ступени дистилляции. С температурой 260-265°С эту смесь подают в реактор дегидратации 8, где происходит образование диметилового эфира. Концентрация ДМЭ на выходе из реактора увеличивается до 3,68%, а метанола снижается до 1,03%. После рекуперативного холодильника полученную смесь (поток 9) охлаждают в холодильнике - конденсаторе 10. Далее проводят отделение жидкой фазы из циркуляционного газа. Жидкая фаза - конденсат (поток 11) в количестве 1404 кг/час, содержит ДМЭ 38,34 мас.%, метанола 19,23 мас.% и воды 40,81 мас.%. Сухой циркуляционный газ (поток 12) с содержанием метанола 0,07% и 2,5% ДМЭ разделяют на два потока - 2 и 13. Поток 2 направляют на смешение со свежим синтез-газом. Поток 13, как продувочный газ, в количестве 3506 нм3/час направляют на очистку от диметилового эфира в абсорбере 14, в котором в качестве абсорбента используют смесь метанол-вода (поток 15) с расходом 571 кг/час, содержанием ДМЭ 0,84 мас.%, метанола 31,75 мас.% и воды 67,41 мас.%. Абсорбент на выходе (поток 16) в количестве 742 кг/час содержит ДМЭ 23,70 мас.%, метанола 24,43 мас.% и воды 51,87 мас.%, при этом абсорбент поглощает 171 кг/час ДМЭ. Это количество соответствует степени очистки продувочного газа от диметилового эфира 95%. Продувочный газ после абсорбера (поток 21) в количестве 3422 нм3/час содержит 0,13% ДМЭ. Поток 16 смешивают с конденсатом (поток 11) и подают на первую ступень дистилляции 17, где происходит отгон диметилового эфира. Полученный диметиловый эфир (поток 18) в количестве 683 кг/час с чистотой 99.51% является целевым продуктом. Кубовый остаток - смесь метанол-вода, разделяют на два потока. Первый из них, поток 15, в количестве 571 кг/час используют в качестве абсорбента для очистки продувочного газа, а второй, поток 19, в количестве 850 кг/час направляют на вторую ступень дистилляции 20. Поток 15 составляет от потока 11 40,7%. Обезвоженный метанол-ректификат (поток 7) в количестве 270 кг/час после второй ступени дистилляции возвращают на переработку в цикл синтеза.

Пример 2 (таблица 2).

Пример 2 отличается от примера 1 параметрами стадий абсорбции и дистилляции. Продувочный газ (поток 13), в количестве 3506 нм3/час направляют на очистку от диметилового эфира в абсорбере 14, в котором в качестве абсорбента используют смесь метанол-вода (поток 15) с расходом 287 кг/час, содержанием ДМЭ 0,84 мас.%, метанола 31,75 мас.% и воды 67,41 мас.%. Абсорбент на выходе (поток 16) в количестве 422 кг/час содержит ДМЭ 32,56 мас.%, метанола 21,60 мас.% и воды 45,85 мас.%, при этом абсорбент поглощает 135 кг/час ДМЭ. Это количество соответствует степени очистки продувочного газа от диметилового эфира 75%. Продувочный газ после абсорбера (поток 21) в количестве 3440 кг/час содержит 0,64% ДМЭ. Поток 10 смешивают с конденсатом (поток 11) и подают на первую ступень дистилляции 17, где происходит отгон диметилового эфира. Полученный отгонкой диметиловый эфир (поток 18) в количестве 648 кг/час с чистотой 99,50% является целевым продуктом. Кубовый остаток - смесь метанол-вода разделяют на два потока. Первый из них, поток 15, в количестве 287 кг/час используют в качестве абсорбента для очистки продувочного газа, а второй, поток 19, в количестве 850 кг/час направляют на вторую ступень дистилляции 20. Поток 15 составляет от потока 11 20,4%. Обезвоженный метанол (поток 7) в количестве 270 кг/час после второй ступени дистилляции возвращают на переработку в цикл процесса.

Пример 3 (таблица 3).

Пример 3 отличается от примера 1 и 2 параметрами стадий абсорбции и дистилляции.

Продувочный газ (поток 13), в количестве 3506 нм3/час направляют на очистку от диметилового эфира в абсорбере 14, в котором в качестве абсорбента используют смесь метанол-вода (поток 15) с расходом 1198 кг/час, с содержанием ДМЭ 0,84 мас.%, метанола 31,75 мас.% и воды 67,41 мас.%. Абсорбент на выходе (поток 16) в количестве 1399 кг/час содержит ДМЭ 13,52 мас.%, метанола 27,19 мас.% и воды 57,74 мас.%, при этом абсорбент поглощает 179,1 кг/час ДМЭ. Это количество соответствует степени очистки продувочного газа от диметилового эфира 99,5%. Продувочный газ после абсорбера (поток 21) в количестве 3419 кг/час содержит 0,01% ДМЭ. Поток 10 смешивают с конденсатом (поток 11) и подают на первую ступень дистилляции 17. Полученный при перегонке диметиловый эфир (поток 18) в количестве 689 кг/час с чистотой 99,52% является целевым продуктом. Кубовый остаток перегонки - смесь метанол-вода, разделяют на два потока. Первый из них, поток 15, в количестве 287 кг/час используют в качестве абсорбента для очистки продувочного газа, а второй, поток 19, в количестве 850 кг/час направляют на вторую ступень дистилляции 20. Поток 15 составляет от потока 11 85,3%. Обезвоженный метанол (поток 7) в количестве 270 кг/час после второй ступени дистилляции возвращают на переработку в цикл процесса.

Как видно из примеров и данных таблиц в описываемом процессе:

- диметиловый эфир является одним целевым продуктом с концентрацией 99,51 мас.%, метанол - как побочный продукт полностью отсутствует, за счет чего повышается выход целевого продукта;

- потери диметилового эфира с продувочным газом сведены к минимуму, содержание диметилового эфира в продувочном газе достигает 0,01 об.%, что также приводит к повышению выхода целевого продукта;

- способ проводят по более простой технологической схеме.

ПРИМЕР 1

ПРИМЕР 2

ПРИМЕР 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА | 2005 |

|

RU2289566C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА ИЗ ПРОДУВОЧНЫХ ГАЗОВ | 2004 |

|

RU2268252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА МЕТОДОМ ОДНОСТАДИЙНОГО СИНТЕЗА И ЕГО ВЫДЕЛЕНИЯ | 2013 |

|

RU2528409C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА | 2005 |

|

RU2291851C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469017C2 |

Изобретение относится к способу получения диметилового эфира из синтез-газа и может быть использовано в нефтехимической промышленности.

Сущность: проводят каталитическую конверсию последовательно синтез-газа в реакторе(ах) синтеза метанола и продуктов синтеза в реакторе(ах) дегидратации метанола. Полученную жидкую фазу, содержащую метанол, диметиловый эфир и воду, подвергают разделению на двух ступенях дистилляции с получением на первой диметилового эфира и смеси метанол-вода, на второй метанола. Смесь метанол-вода разделяют на два потока, один из которых используют в качестве абсорбента при промывке продувочного газа, второй подают на вторую ступень дистилляции. Газовая фаза содержит непревращенный синтез-газ и диметиловый эфир. Часть газовой фазы смешивают с исходным синтез-газом, часть - продувочный газ - промывают от диметилового эфира. Абсорбент, обогащенный диметиловым эфиром, подают на первую ступень дистилляции. Метанол второй ступени дистилляции возвращают в цикл между реактором(ами) синтеза метанола и реактором(ами) дегидратации метанола. Предпочтительно абсорбент при промывке продувочного газа используют в количестве 20-100 мас.% от жидкой фазы.

Способ позволяет повысить степень превращения синтез-газа в диметиловый эфир, снизить содержание диметилового эфира в продувочном газе, упростить технологическую схему процесса. 1 з.п. ф-лы, 1 ил., 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, СОДЕРЖАЩЕГО ДИМЕТИЛОВЫЙ ЭФИР, ДО 20% ПО МАССЕ МЕТАНОЛА И ДО 20% ПО МАССЕ ВОДЫ | 1996 |

|

RU2144912C1 |

| Конвейерное устройство для вычисления гиперболических функций | 1981 |

|

SU1026141A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2002 |

|

RU2220939C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 6458856 B1, 01.10.2002 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2006-06-10—Публикация

2005-01-25—Подача