ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет Предварительной Патентной Заявки США с серийным № 61/790137, поданной 15 марта 2013 года, и включенной в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к легкообрабатываемым, высокопрочным сплавам для применения при повышенных температурах. В частности, оно относится к сплавам, которые обладают превосходной устойчивостью к окислению, высоким сопротивлением разрушению при ползучести, и достаточной технологичностью, для обеспечения работоспособности в камерах сгорания газотурбинных двигателей и других средах, требующих высоких температур.

УРОВЕНЬ ТЕХНИКИ

Для листовых деталей в газотурбинных двигателях в продаже на рынке имеются разнообразные сплавы. Эти сплавы по их ключевым характеристикам могут быть подразделены на различные серии. Следует отметить, что нижеследующее обсуждение относится к сплавам, которые могут быть подвергнуты холодной обработке/сварке, чем подразумевается, что они могут быть изготовлены в виде холоднокатаного листа, подвергнуты холодному формованию для получения изготовленной детали, и сварке.

Сплавы, формирующие гамма-штрих-фазу. Они включают сплав R-41, сплав Waspaloy, сплав 282®, сплав 263, и другие. Эти сплавы характеризуются своим высоким сопротивлением разрушению при ползучести. Однако максимальные эксплуатационные температуры этих сплавов ограничены температурой сольвуса гамма-штрих-фазы, и они, как правило, не применяются при температурах выше 1600-1700°F (от 871 до 927°С). Кроме того, в то время как стойкость этих сплавов к окислению является довольно хорошей в диапазоне эксплуатационных температур, при более высоких температурах она снижается.

Сплавы, формирующие оксид алюминия. Они включают сплав 214® и сплав HR-224®, но не сплавы с оксидно-дисперсионным упрочнением (ODS) (которые не имеют требуемой обрабатываемости). Сплавы в этой серии имеют превосходную стойкость к окислению при температурах вплоть до 2100°F (1149°С). Однако их использование в конструкционных деталях ограничено вследствие плохого сопротивления разрушению при ползучести при температурах выше, чем около 1600-1700°F (от 871 до 927°С). Следует отметить, что эти сплавы также будут формировать упрочняющую гамма-фазу, но эта фаза нестабильна в диапазоне более высоких температур.

Сплавы с упрочненным твердым раствором. Они включают сплав 230®, сплав HASTELLOY® X, сплав 617, и другие. Как подразумевает их название, высокое сопротивление этих сплавов разрушению при ползучести обусловливается главным образом эффектом упрочнения твердого раствора, а также формированием карбидов. Это упрочнение остается эффективным даже при очень высоких температурах - например, значительно выше максимальной температуры для сплавов, формирующих гамма-штрих-фазу. Многие из сплавов с упрочненным твердым раствором имеют очень хорошую устойчивость к окислению благодаря образованию защитной пленки из оксида хрома. Однако их стойкость к окислению несравнима со сплавами, формирующими оксид алюминия, в частности, при очень высоких температурах, таких как 2100°F (1149°C).

Сплавы с нитридным дисперсионным упрочнением. Они включают сплав NS-163®, который имеет очень высокое сопротивление разрушению при ползучести при температурах вплоть до 2100°F (1149°C). В то время как сопротивление разрушению при ползучести сплава NS-163 является лучшим, чем у сплавов на основе твердых растворов, его стойкость к окислению является лишь подобной. Он не имеет превосходной устойчивости к окислению сплавов, формирующих оксид алюминия.

Из вышеприведенного обсуждения ясно, что в продаже на рынке отсутствует пригодный для холодной обработки/сварки сплав, который сочетает как высокое сопротивление разрушению при ползучести, так и превосходную стойкость к окислению. Однако при непрестанном стремлении без перерыва все более и более повышать эксплуатационные температуры газотурбинных двигателей очевидно, что были бы весьма желательными сплавы, которые сочетают эти качества.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основной целью настоящего изобретения является создание легкообрабатываемых сплавов, которые обладают как высоким сопротивлением разрушению при ползучести, так и превосходной стойкостью к окислению. Эта высокоценная комбинация свойств не найдена в прототипе (или не ожидается из него). Состав сплавов, которые были представлены как обладающие этими свойствами, является таким: от 15 до 20 вес.% хрома (Cr), от 9,5 до 20 вес.% кобальта (Со), от 7,25 до 10 вес.% молибдена (Mo), от 2,72 до 3,9 вес.% алюминия (Al), и углерод (С), присутствующий в количестве до 0,15 вес.%. Могут присутствовать элементы титан (Ti) и ниобий (Nb), например, для обеспечения упрочнения, но их количество должно быть ограничено вследствие их вредного влияния на определенные аспекты технологичности. В частности, избыточное содержание этих элементов может повышать предрасположенность сплава к растрескиванию при деформационном старении. Если они присутствуют, титан должен быть ограничен до содержания не более 0,75 вес.%, и ниобий до содержания не более 1 вес.%.

Неожиданно было обнаружено, что присутствие элементов гафния (Hf) и/или тантала (Та) связано с еще более продолжительными сроками службы этих сплавов в отношении разрушения от ползучести. Поэтому один или оба элемента могут быть добавлены в эти сплавы для дополнительного улучшения сопротивления разрушению при ползучести. Гафний может быть добавлен на уровнях содержания до около 1 вес.%, тогда как тантал может быть добавлен на уровнях содержания вплоть до около 1,5 вес.%. Для наибольшей эффективности сумма уровней содержания тантала и гафния должна составлять между 0,2 вес.% и 1,5 вес.%.

Для обеспечения обрабатываемости количества определенных элементов, которые могут содержаться или могут не присутствовать (более конкретно, алюминия, титана, ниобия, и тантала), должны быть ограничены таким образом, чтобы удовлетворять нижеследующему дополнительному соотношению (где количества элементов приведены в вес.%):

Al + 0,56Ti + 0,29Nb + 0,15Та ≤ 3,9 [1]

В дополнение, может присутствовать бор (В) при малом, но эффективном следовом содержании до 0,015 вес.%, для получения определенных известных в технологии благоприятных свойств. В этом сплаве может присутствовать вольфрам (W) до содержания около 2 вес.%. Также может присутствовать железо (Fe) как примесь, или может быть добавлено преднамеренно для снижения общей стоимости сырьевых материалов. Однако железо не должно присутствовать в количестве более, чем около 10,5 вес.%. Если как второстепенные добавочные элементы присутствуют ниобий и/или вольфрам, содержание железа должно быть еще более ограничено до 5 вес.% или меньше. Чтобы иметь возможность удалять кислород (О) и серу (S) во время процесса плавки, эти сплавы типично содержат небольшие количества марганца (Mn) до около 1 вес.%, и кремния (Si) до около 0,6 вес.%, и, возможно, следы магния (Mg), кальция (Са) и редкоземельных элементов (в том числе иттрия (Y), церия (Се), лантана (La), и т.д.) вплоть до около 0,05 вес.% каждого. В сплаве может присутствовать цирконий (Zr), но его содержание в этих сплавах должно поддерживаться на уровне менее 0,06 вес.% для сохранения обрабатываемости.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения представляют сплавы на основе Ni-Cr-Со-Mo-Al, которые содержат от 15 до 20 вес.% хрома, от 9,5 до 20 вес.% кобальта, от 7,25 до 10 вес.% молибдена, от 2,72 до 3,9 вес.% алюминия, вместе с типичными примесями, железо в допустимом количестве до 10,5 вес.%, добавки второстепенных элементов, и остальное количество из никеля, которые легко обрабатываются, имеют высокое сопротивление разрушению при ползучести и превосходную стойкость к окислению до столь высоких температур, как 2100°F (1149°С). Эта комбинация свойств является благоприятной для разнообразных компонентов газотурбинных двигателей, включающих, например, камеры сгорания.

На основе понимания требований к камерам сгорания будущих газотурбинных двигателей, был бы весьма желательным сплав со следующими характеристиками: 1) превосходной стойкостью к окислению при столь высоких температурах, как 2100°F (1149°С), 2) настолько хорошей обрабатываемостью, что он может быть изготовлен в форме деформируемого листа, будучи пригодным к холодному формованию, к сварке, и т.д., 3) высоким сопротивлением разрушению при ползучести, столь же хорошим или лучшим, чем у обычных сплавов промышленного производства, таких как сплав HASTELLOY X, и 4) хорошей жаростойкостью при повышенных температурах. В прошлом, в течение длительного времени попытки разработать сплав, сочетающий все четыре характеристики, оказались безуспешными, и, соответственно этому, на рынке нет имеющегося в продаже сплава со всеми четырьмя из этих качеств.

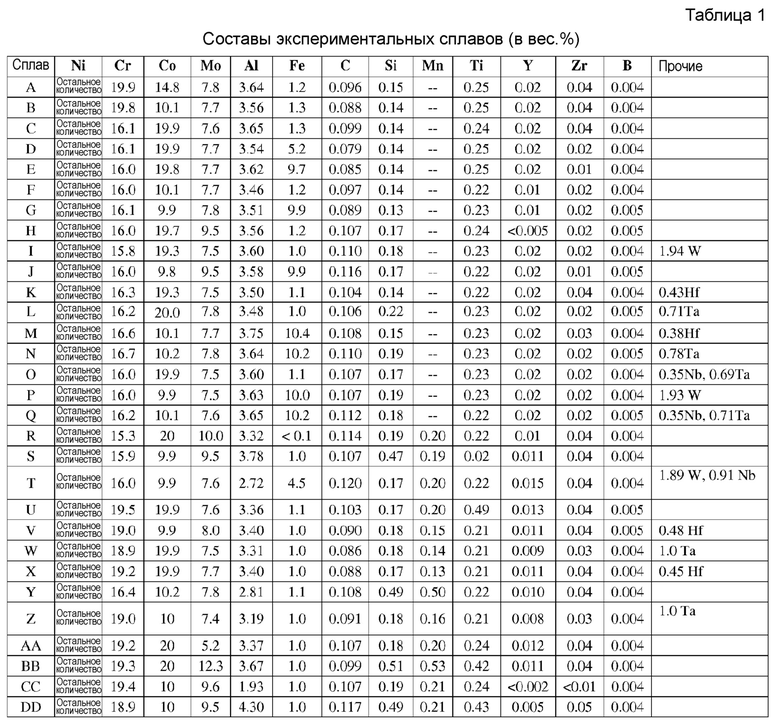

Авторы настоящего изобретения протестировали 30 экспериментальных сплавов, составы которых приведены в Таблице 1. Экспериментальные сплавы были маркированы от А до Z и от АА до DD. Экспериментальные сплавы имели содержание Cr, которое варьировало от 15,3 до 19,9 вес.%, а также содержание кобальта, варьирующее от 9,7 до 20,0 вес.%. Содержание молибдена варьировало от 5,2 до 12,3 вес.%. Содержание алюминия варьировало от 1,93 до 4,30 вес.%. Содержание железа варьировало от менее 0,1 вплоть до 10,4 вес.%. В определенных экспериментальных сплавах присутствовали добавки второстепенных элементов, включающих титан, ниобий, тантал, гафний, вольфрам, иттрий, кремний, углерод и бор.

Все испытания сплавов были проведены на листовом материале с толщиной от 0,065 дюйма до 0,125 дюйма (от 1,6 до 3,2 мм). Экспериментальные сплавы были выплавлены в вакуумной индукционной печи, и затем повторно переплавлены в электрошлаковой печи, при массе плавки от 30 до 50 фунтов (от 13,6 до 27,2 кг). Полученные таким образом слитки были подвергнуты горячей проковке и прокатке до промежуточной толщины листа. Листы были подвергнуты отжигу, закалке водой и холодной прокатке для получения листов с желательной толщиной. Промежуточный отжиг холоднокатаного листа был необходимым во время изготовления листа с толщиной 0,065 дюйма (1,6 мм). При необходимости холоднокатаные листы были подвергнуты отжигу для получения полностью рекристаллизованной, равноосной структуры зерен с размером зерен по стандарту ASTM между 3½ и 4½.

Для оценки ключевых характеристик (стойкости к окислению, обрабатываемости, сопротивления разрушению при ползучести, и жаростойкости) на экспериментальных сплавах были проведены испытания четырех различных типов, чтобы установить их пригодность для предполагаемых вариантов применения. Результаты этих испытаний описаны в нижеследующих разделах.

Стойкость к окислению

Стойкость к окислению является важнейшей характеристикой для современного высокотемпературного сплава. Температуры в камере сгорания газотурбинного двигателя могут быть очень высокими, и всегда в промышленности существует стремление к все более и более высоким температурам. Сплав, имеющий превосходную стойкость к окислению при температурах вплоть до 2100°F (1149°С), был бы хорошим кандидатом для использования во многих вариантах применения. Стойкость к окислению сплавов на основе никеля в очень большой степени зависит от природы оксидов, которые образуются на поверхности сплава при термическом воздействии. Как правило, предпочтительным является формирование защитного поверхностного слоя, такого как обогащенные хромом и обогащенные алюминием оксиды. Сплавы, которые образуют такие оксиды, часто называются формирователями оксида хрома или оксида алюминия, соответственно. Подавляющее большинство деформируемых высокотемпературных никелевых сплавов представляет собой формирователи оксида хрома. Однако в продаже на рынке имеются немногие формирователи оксида алюминия. Одним таким примером является сплав HAYNES® 214®. Сплав 214 хорошо известен своей превосходной стойкостью к окислению.

С целью определения стойкости экспериментальных сплавов к окислению, было проведено испытание на окисление большинства сплавов в потоке воздуха при температуре 2100°F (1149°С) в течение 1008 часов. Вместе с этими образцами также были протестированы пять сплавов промышленного производства: сплав HAYNES 214, сплав 617, сплав 230, сплав 263 и сплав HASTELLOY X. Образцы еженедельно были подвергнуты циклическому охлаждению до комнатной температуры. По завершении 1008 часов с образцов была удалена окалина, и они были направлены на металлографическое исследование. Приведенные в Таблице 2 данные представляют результаты испытаний на окисление. Зарегистрированное значение представляет усредненное поражение металла, которое является суммой потери металла плюс среднее внутреннее проникновение окислительного воздействия. Подробности испытания этого типа можно найти в издании «International Journal of Hydrogen Energy», том 36, 2011, стр. 4580-4587. Для целей настоящего изобретения значение усредненного поражения металла на уровне 2,5 мил/поверхность (64 мкм/поверхность) или менее было предпочтительным техническим требованием, и надлежащим показателем того, мог ли бы данный сплав рассматриваться как имеющий «превосходную» стойкость к окислению. Действительно, металлографическое исследование сплавов с меньшим, чем этот уровень воздействия, подтверждает их желательные характеристики устойчивости к окислению. Определенные присутствующие в малых количествах элементы/примеси, возможно, могли бы в некоторой мере снижать (но все же на приемлемом уровне) стойкость к окислению, поэтому значение усредненного поражения металла, вероятно, могло бы быть столь высоким, как 3 мил/поверхность (76 мкм/поверхность), в то же время все еще с сохранением превосходной стойкости к окислению.

Результаты испытания на окисление при температуре 2100°F (1149°С)

Результаты испытания экспериментальных сплавов на окисление были очень выразительными. Все из испытанных экспериментальных сплавов (за исключением сплава CC) имели усредненное поражение металла 2,3 мил/поверхность (58 мкм/поверхность). Поэтому все из этих сплавов (за исключением сплава CC) имели приемлемую стойкость к окислению для целей настоящего изобретения. Если рассматривать сплавы промышленного производства, все экспериментальные сплавы были сравнимыми с формирующим оксид алюминия сплавом HAYNES 214, который имел значение усредненного поражения металла 1,3 мил/поверхность (33 мкм). Напротив, все формирующие оксид хрома сплав 617, сплав 230, сплав HASTELLOY X, и сплав 263 имели гораздо более высокие уровни окислительного воздействия, со значениями усредненного поражения металла 5,1, 4,8, 12,0 и 16,5 мил/поверхность (130, 122, 305, и 419 мкм), соответственно. Как представляется, превосходная стойкость к окислению экспериментальных сплавов обусловливается критически важным количеством алюминия, которое составляло 2,72 вес.% или более для всех экспериментальных сплавов, иных, нежели сплав CC. Сплав CC имел значение Al всего 1,93 вес.%, показывая, что это является слишком низким уровнем содержания Al для желательной превосходной стойкости к окислению. Подобным образом, уровни содержания Al в четырех формирующих оксид хрома промышленных сплавах были довольно низкими (наибольшее у сплава 617 при 1,2 вес.% Al). Напротив, формирующий оксид алюминия сплав 214 имеет содержание Al 4,5 вес.%. Таким образом, все из сплавов на основе никеля, испытанные в этой программе, с уровнем содержания Al 2,72 вес.% или более, были найдены имеющими превосходную стойкость к окислению, тогда как сплавы с более низкими уровнями содержания Al такими не являлись. Поэтому для сплава, который считается соответствующим настоящему изобретению, уровень содержания Al в сплаве должен быть бóльшим или равным 2,72 вес.%.

Обрабатываемость

Одним из требований к сплавам согласно настоящему изобретению является то, чтобы они были обрабатываемыми. Как обсуждалось ранее, для сплавов, содержащих значительные количества определенных элементов (таких как алюминий, титан, ниобий и тантал), наличие хорошей обрабатываемости тесно связано с устойчивостью сплава к растрескиванию при деформационном старении. Устойчивость экспериментальных сплавов к растрескиванию при деформационном старении измеряли с использованием модифицированного CHRT-теста (испытания на растяжение с регулируемой скоростью нагрева), описанного автором Metzler в приложении к Welding Journal, октябрь 2008, стр. 249s-256s. Этот тест был разработан для определения относительной устойчивости сплавов к растрескиванию при деформационном старении. Один вариант испытания описан в Патенте США № 8066938. В модифицированном CHRT-тесте ширина секции измерительного прибора является переменной, и испытание выполняют скорее на термомеханическом симуляторе, нежели на установке для испытания на растяжение с винтовым приводом. Как ожидается, результаты двух различных форм испытания должны быть качественно сходными, но количественные результаты в абсолютном выражении будут различными. Результаты модифицированного CHRT-испытания, проведенного на экспериментальных сплавах авторов настоящего изобретения, показаны в Таблице 3. Испытание проводили при температуре 1450°F (788°С), и зарегистрированные значения CHRT-пластичности измеряли как относительное удлинение свыше 1,5 дюймов (38 мм). Пластичность согласно CHRT-испытанию экспериментальных сплавов варьировала от 5,9% для сплава DD до 17,9% для сплава Х.

В Таблице 3 также показаны результаты модифицированного CHRT-теста для трех промышленных сплавов, как опубликованные автором Metzler в приложении к Welding Journal, октябрь 2008, стр. 249s-256s. Оба значения пластичности согласно CHRT-тесту для сплава R-41 и Waspaloy составляли менее 7%, тогда как значение для сплава 263 составляло 18,9%. Сплав R-41 и сплав Waspaloy, будучи пригодными к сварке, оба известны как чувствительные к растрескиванию при деформационном старении, тогда как сплав 263 считается легко свариваемым. На этом основании сплавы согласно настоящему изобретению должны иметь значения пластичности по модифицированному CHRT-тесту свыше 7%. Из экспериментальных сплавов только сплавы О и DD имели значение пластичности по модифицированному CHRT-тесту менее 7%; поэтому сплавы О и DD не могут рассматриваться как сплавы согласно настоящему изобретению.

Результаты модифицированного CHRT-теста

Было обнаружено, что для этих сплавов на Ni-Cr-Со-Mo-Al-основе устойчивость к растрескиванию при деформационном старении могла бы быть связана с совокупным количеством формирующих гамма-штрих-фазу элементов Al, Ti, Nb и Та. Поэтому объединенное количество этих элементов, присутствующих в сплаве, должно удовлетворять нижеследующему соотношению (где количества элементов приведены в % по весу):

Al + 0,56Ti + 0,29Nb + 0,15Та ≤ 3,9 [1]

Значения левой части уравнения 1 показаны в Таблице 4 для всех экспериментальных сплавов. Все сплавы, где величина «Al + 0,56Ti + 0,29Nb + 0,15Та» была меньшей или равной 3,9, могут быть показаны имеющими пластичность согласно модифицированному CHRT-тесту свыше 7%, и поэтому соответствуют требованию в отношении устойчивости к растрескиванию при деформационном старении согласно настоящему изобретению. Только сплавы O, Q и DD были найдены имеющими значения свыше 3,9. Для сплавов O и DD значения 3,93 и 4,54 могут быть согласующимися с плохой пластичностью согласно модифицированному CHRT-тесту. С другой стороны, сплав Q был найден имеющим приемлемую пластичность по модифицированному CHRT-тесту. Как представляется, это является результатом высокого содержания Fe в сплаве. Как известно, добавки Fe подавляют формирование гамма-штрих-фазы, и тем самым могли бы содействовать улучшению пластичности по модифицированному CHRT-тесту. Тем не менее, более низкое количество формирующих гамма-штрих-фазу элементов, как правило, является благоприятным для обрабатываемости. Поэтому значение «Al + 0,56Ti + 0,29Nb + 0,15Та» должно поддерживаться меньшим или равным 3,9 для всех сплавов согласно настоящему изобретению. Следует отметить, что одним следствием этого является то, что максимальное содержание алюминия в сплавах согласно настоящему изобретению должно составлять 3,9% (что соответствует ситуации, где все элементы из титана, ниобия и тантала отсутствуют).

Экспериментальные сплавы - значение уравнения [1] (левая часть)

Сопротивление разрушению при ползучести

Сопротивление экспериментальных сплавов разрушению при ползучести определяли с использованием испытания на длительную прочность при температуре 1800°F (982°С) под нагрузкой 2,5 ksi (17 МПа). В этих условиях сплав HASTELLOY X с высоким сопротивлением ползучести (на основе интерполяции данных от фирмы Haynes International, Inc., публикация № Н-3009С) оценивается как имеющий время до разрушения от ползучести 285 часов. Для целей настоящего изобретения в качестве требования установлено минимальное время до разрушения от ползучести 325 часов, которое было бы существенным улучшением сравнительно со сплавом HASTELLOY X. Полезно заметить, что температура 1800°F (982°С) при испытании является более высокой, чем прогнозируемая температура сольвуса гамма-штрих-фазы экспериментальных сплавов, тем самым любые эффекты упрочнения гамма-штрих-фазой должны быть пренебрежимо малыми.

Время до разрушения от ползучести экспериментальных сплавов показано в Таблице 5 вместе с данными для нескольких сплавов промышленного производства. Все сплавы от А до О, от R до Z, и BB были найдены имеющими значения времени до разрушения от ползучести свыше 325 часов в этих условиях, и поэтому удовлетворяют требованию настоящего изобретения в отношении сопротивления разрушению при ползучести. Сплавы P, Q, AA, CC и DD оказались не соответствующими требованию в отношении сопротивления разрушению при ползучести. Что касается промышленных сплавов, сплав 617 и сплав 230 имели приемлемые значения времени до разрушения от ползучести 732,2 и 915,4 часов, соответственно. Напротив, сплав 214 имел время до разрушения от ползучести только 196,0 часов - значительно ниже, чем требование в отношении сопротивления разрушению при ползучести, которое определяет сплавы согласно настоящему изобретению.

Время до разрушения от ползучести при температуре 1800°F (982°С)/2,5 ksi (17 МПа)

Определенные экспериментальные сплавы, содержащие либо гафний, либо тантал, были найдены проявляющими неожиданно более высокие значения времени до разрушения от ползучести, нежели многие другие экспериментальные сплавы. Например, содержащий гафний сплав К имеет время до разрушения от ползучести 5645,5 часов, и содержащий тантал сплав N имеет время до разрушения от ползучести 1197,3 часов. Сравнение сплавов с добавками гафния и тантала и без добавок приведено в Таблице 6. Для целей сравнения сплавы сгруппированы согласно их номинальному базовому составу. Четкое благоприятное влияние добавок гафния и тантала на время до разрушения от ползучести можно видеть для всех базовых составов. Однако любой благоприятный эффект тантала в отношении сопротивления разрушению при ползучести должен быть взвешен относительно любых негативных влияний на обрабатываемость, как было описано ранее в этом документе.

Влияния добавок гафния и тантала на время до разрушения от ползучести

1800°F (982°С)/2,5 ksi (17 МПа)

Как было упомянуто выше, экспериментальные сплавы Р и Q, оба из которых содержат около 10 вес.% железа, оказались не удовлетворяющими требованию в отношении сопротивления разрушению при ползучести. Эти сплавы содержали добавки второстепенных элементов вольфрама и ниобия, соответственно. Полезно сравнить эти сплавы со сплавом G, который подобен этим двум сплавам, но без добавления вольфрама или ниобия. Сплав G был найден имеющим приемлемое время до разрушения от ползучести. Поэтому, когда сплавы из этой серии имеют содержание железа в них на верхнем пределе диапазона (~10 вес.%), элементы вольфрам и ниобий представляются оказывающими негативное влияние на время до разрушения от ползучести. Однако, когда содержание железа является более низким, например, в сплавах I и Т, добавки вольфрама не приводят к неприемлемым значениям времени до разрушения от ползучести. Подобным образом, добавки ниобия не обусловливают неприемлемые значения времени до разрушения от ползучести, когда содержание железа является более низким (сплав Т). На этом основании содержание железа в сплавах согласно настоящему изобретению ограничивается до 5 вес.% или менее, когда присутствуют вольфрам или ниобий в качестве добавок второстепенных элементов. Для сплавов с содержанием железа свыше 5 вес.% количество ниобия и вольфрама должно регулироваться до уровня только примесей (приблизительно 0,2 вес.% и 0,5 вес.% для ниобия и вольфрама, соответственно).

Также упомянутые выше, сплавы AA, CC и DD не удовлетворяют требованию в отношении сопротивления разрушению при ползучести. Сплав АА имеет уровень содержания Mo ниже, чем требуется в настоящем изобретении, тогда как все другие элементы присутствуют в пределах их приемлемых диапазонов. Поэтому было найдено, что для требуемого сопротивления разрушению при ползучести был необходимым критический минимум содержания Mo. Подобным образом, оба сплава CC и DD имеют уровни содержания Al, которые выходят за пределы диапазона согласно настоящему изобретению, тогда как все прочие элементы присутствуют в пределах их приемлемых диапазонов. Механизмы, ответственные за низкое сопротивление разрушению при ползучести, когда уровень содержания Al находится вне определяемых настоящим изобретением диапазонов, неясны.

Термическая стабильность

Термическую стабильность экспериментальных сплавов тестировали с использованием испытания на растяжение при комнатной температуре с последующим термическим воздействием при температуре 1400°F (760°С) в течение 100 часов. Степень относительного удлинения при растяжении при комнатной температуре (остаточная пластичность) после термического воздействия может быть принята в качестве меры жаростойкости сплава. Температура воздействия 1400°F (760°С) была выбрана потому, что многие сплавы на основе никеля имеют наименьшую термическую стабильность около этого температурного диапазона. Для приемлемой термической стабильности в представляющих интерес вариантах применения было определено, что необходима остаточная пластичность свыше 10%. Остаточная пластичность предпочтительно должна быть выше 15%. Из описываемых здесь 30 экспериментальных сплавов 28 из них имели остаточную пластичность 17% или более - удовлетворительно выше предпочтительного минимума. Исключения составляли сплавы BB и DD, оба имеющие остаточную пластичность менее 10%. Сплав BB имеет уровень содержания Mo, который является максимальным для сплавов согласно настоящему изобретению, тогда как все другие элементы присутствовали в пределах их приемлемых диапазонов. Таким образом, представляется, что этот высокий уровень содержания Mo обусловливал плохую термическую стабильность. Подобным образом, сплав DD имел содержание Al на уровне выше, чем максимум для сплавов согласно настоящему изобретению, тогда как все другие элементы присутствовали в пределах их приемлемых диапазонов. Таким образом, как представляется, за плохую термическую стабильность ответственен высокий уровень содержания Al.

Испытание на термическую стабильность

Согласно обобщению результатов испытания по четырем ключевым характеристикам (стойкости к окислению, обрабатываемости, сопротивлению разрушению при ползучести и термической стабильности), сплавы от А до N, сплавы от R до Х, и сплав Z (в целом 22) были найдены прошедшими испытания по всем четырем важнейшим характеристикам, и тем самым рассматриваются как сплавы согласно настоящему изобретению. Также частью настоящего изобретения считается сплав Y, который прошел испытания на сопротивление разрушению при ползучести, модифицированный CHRT, и на термическую стабильность, но не был протестирован на стойкость к окислению (уровень содержания алюминия в нем показывает, что сплав Y должен иметь превосходную стойкость к окислению, в точности согласно указаниям этого описания). Сплавы О и DD не прошли модифицированный CHRT-тест, и тем самым были определены как имеющие недостаточную обрабатываемость (вследствие плохой устойчивости к растрескиванию при деформационном старении). Сплавы P, Q, AA, CC и DD были найдены не удовлетворяющими требованию в отношении сопротивления разрушению при ползучести. Сплав CC оказался не соответствующим требованию в отношении окисления. Наконец, сплавы BB и DD не удовлетворяли требованию к термической стабильности. Поэтому сплавы O, P, Q, AA, BB, CC, и DD (всего 7) не рассматриваются как сплавы согласно настоящему изобретению. Эти результаты обобщены в Таблице 8. В дополнение, вместе с экспериментальными сплавами были обсуждены семь различных промышленных сплавов. Все семь промышленных сплавов были найдены не соответствующими одному или многим из испытаний на важнейшие характеристики.

Обобщение экспериментальных сплавов

Подходящие экспериментальные сплавы содержали (в весовых процентах): от 15,3 до 19,9 хрома, от 9,7 до 20,0 кобальта, от 7,5 до 10,0 молибдена, от 2,72 до 3,78 алюминия, от менее 0,1 вплоть до 10,4 железа, от 0,085 до 0,120 углерода, а также второстепенные элементы и примеси. Кроме того, подходящие сплавы имели значения члена «Al + 0,56Ti + 0,29Nb + 0,15Та» уравнения, которое варьировало от 2,93 до 3,89.

Возможно, наиболее важным аспектом настоящего изобретения является очень узкий диапазон содержания элемента алюминия. Критическое содержание алюминия по меньшей мере 2,72 вес.% в этих сплавах требуется, чтобы стимулировать формирование защитной окалины из оксида алюминия - необходимой для их превосходной стойкости к окислению. Однако содержание алюминия должно регулироваться до 3,9 вес.% или менее, чтобы сохранять обрабатываемость сплавов, как определяется, в частности, устойчивостью сплавов к растрескиванию при деформационном старении. Это тщательное регулирование содержания алюминия необходимо для сплавов согласно настоящему изобретению. Узкий диапазон содержания алюминия также оказался важным для сопротивления этих сплавов разрушению при ползучести, а также для термической стабильности. В дополнение к узкому диапазону содержания алюминия, имеются другие факторы, решающие для настоящего изобретения. Они включают добавки кобальта и молибдена, которые в значительной мере содействуют повышению сопротивления разрушению при ползучести - важнейшей характеристики этих сплавов. В частности, было найдено, что критический минимальный уровень содержания молибдена был необходим в этом конкретном классе сплавов для обеспечения достаточного сопротивления разрушению при ползучести. Хром также является важным вследствие его вклада в стойкость к окислению. Добавки определенных второстепенных элементов могут придавать сплавам согласно настоящему изобретению существенные благоприятные свойства. Сюда входит углерод, важный (и необходимый) элемент для придания сопротивления разрушению при ползучести, измельчения зерен, и т.д. Кроме того, бор и цирконий, наличие которых не является необходимым, предпочтительно могут присутствовать ввиду их благоприятных влияний на сопротивление разрушению при ползучести. Подобным образом, предпочтительно присутствие редкоземельных элементов, таких как иттрий, лантан, церий, и т.д., благодаря их благоприятному влиянию на стойкость к окислению. Наконец, в то время как все сплавы согласно настоящему изобретению имеют высокое сопротивление разрушению при ползучести, сплавы с добавками гафния и/или лантана были найдены имеющими неожиданно отчетливое сопротивление разрушению при ползучести.

Важность определенных элементов для способности сплавов согласно настоящему изобретению удовлетворять комбинации четырех ключевых характеристик проиллюстрирована сравнением настоящего изобретения с тем, что описано автором Gresham в Патенте США № 2712498, который частично совпадает с настоящим изобретением. В патенте автора Gresham описаны широкие диапазоны содержания элементов, которые покрывают обширные области композиционного диапазона. Не сделано попыток описать сплавы, которые обладают сочетанием четырех важнейших характеристик материалов, требуемых в настоящем изобретении. Фактически, патент автора Gresham описывает многие сплавы, которые не удовлетворяют требованиям настоящего изобретения. Например, промышленный сплав 263 был разработан фирмой Rolls-Royce Limited (которой принадлежит этот патент), и в течение десятилетий использовался в аэрокосмической промышленности. Однако этот сплав не имеет превосходной стойкости к окислению, требуемой в настоящем изобретении - как было показано выше в Таблице 2. Кроме того, авторы Gresham и др. не приводят никаких указаний на то, что для стойкости к окислению необходим критический минимальный уровень содержания Al. Еще одним примером является сплав DD, описанный в Таблице 1. Этот сплав попадает в пределы патента автора Gresham. Однако этот сплав не соответствует трем из четырех требований согласно настоящему изобретению: сопротивлению разрушению при ползучести, устойчивости к растрескиванию при деформационном старении (по измерению модифицированным CHRT-тестом), и термической стабильности. Несоответствие сплава DD требованию в отношении растрескивания при деформационном старении, например, было показано в настоящем описании как следствие слишком высокого уровня содержания алюминия. Авторы Gresham и др. не приводят никаких указаний на то, что существует критический максимальный уровень содержания алюминия (или максимальный объединенный уровень содержания элементов Al, Ti, Nb и Та), чтобы избежать чувствительности к растрескиванию при деформационном старении. Третий пример состоит в том, что автор Gresham не описывает необходимости в ограничении максимального уровня содержания молибдена, во избежание плохой термической стабильности. Короче говоря, автор Gresham описывает сплавы, которые не удовлетворяют комбинации описываемых здесь четырех важнейших характеристик материала, и не приводит никаких указаний в отношении важнейших композиционных требований, необходимых для сочетания этих четырех характеристик, включающих, например, очень узкий приемлемый диапазон содержания алюминия.

Сплавы согласно настоящему изобретению должны содержать (в весовых процентах): от 15 до 20 хрома, от 9,5 до 20 кобальта, от 7,25 до 10 молибдена, от 2,72 до 3,9 алюминия, углерод в количестве вплоть до 0,15, и остальное количество из никеля плюс примеси добавок второстепенных элементов. Диапазоны для основных элементов обобщены в Таблице 9. В дополнение к углероду, добавки второстепенных элементов также могут включать железо, кремний, марганец, титан, ниобий, тантал, гафний, цирконий, бор, вольфрам, магний, кальций, и один или более редкоземельных элементов, включающих, но не ограничивающихся таковыми, иттрий, лантан и церий). Допустимые диапазоны второстепенных элементов описаны ниже и обобщены в Таблице 10.

Диапазоны содержания основных элементов (в вес.%)

Элементы титан и ниобий могут присутствовать, например, для обеспечения упрочнения, но их количество должно быть ограничено вследствие их вредного влияния на определенные аспекты технологичности. В частности, слишком высокое содержание этих элементов может повышать предрасположенность сплава к растрескиванию при деформационном старении. Если они присутствуют, титан должен быть ограничен до содержания не более 0,75 вес.%, и ниобий до содержания не более 1 вес.%. Если они не присутствуют в качестве преднамеренно введенных добавок, титан и ниобий могли бы наличествовать как примеси до уровня около 0,2 вес.% каждый.

Неожиданно было обнаружено, что присутствие элементов гафния и/или тантала связано с еще более продолжительными временами до разрушения этих сплавов от ползучести. Поэтому один или оба элемента могут быть добавлены в эти сплавы для дополнительного улучшения сопротивления разрушению при ползучести. Гафний может быть добавлен на уровнях содержания до около 1 вес.%, тогда как тантал может быть добавлен на уровнях содержания вплоть до около 1,5 вес.%. Для наибольшей эффективности сумма уровней содержания тантала и гафния должна составлять между 0,2 вес.% и 1,5 вес.%. Если они не присутствуют в качестве преднамеренно введенных добавок, гафний и тантал могли бы наличествовать как примеси до уровня около 0,2 вес.% каждый.

Для обеспечения обрабатываемости количества определенных элементов, которые могут содержаться или могут не присутствовать (более конкретно, алюминия, титана, ниобия, и тантала), должны быть ограничены таким образом, чтобы удовлетворять нижеследующему дополнительному соотношению (где количества элементов приведены в вес.%):

Al + 0,56Ti + 0,29Nb + 0,15Та ≤ 3,9 [1]

В дополнение, может присутствовать бор при малом, но эффективном следовом содержании до 0,015 вес.%, для получения определенных известных в технологии благоприятных свойств. Вольфрам может быть добавлен до содержания около 2 вес.%, но если присутствует как примесь, типично содержался бы в количестве около 0,5 вес.% или менее. Также может присутствовать железо как примесь на уровнях содержания до около 2 вес.%, или может быть добавлено преднамеренно до более высоких уровней содержания для снижения общей стоимости сырьевых материалов. Однако железо не должно присутствовать в количестве более, чем около 10,5 вес.%. Если наличествуют ниобий и/или вольфрам как второстепенные добавочные элементы, содержание железа должно быть еще более ограничено до 5 вес.% или меньше. Чтобы иметь возможность удалять кислород и серу во время процесса плавки, эти сплавы типично содержат небольшие количества марганца до около 1 вес.%, и кремния до около 0,6 вес.%, и, возможно, следы магния, кальция и редкоземельных элементов (в том числе иттрия, церия, лантана, и т.д.) до около 0,05 вес.% каждого. В сплаве может присутствовать цирконий в качестве примеси или будучи добавленным преднамеренно (например, для улучшения времени до разрушения от ползучести), но его содержание в этих сплавах должно поддерживаться на уровне 0,06 вес.% или менее для сохранения обрабатываемости, предпочтительно 0,04 вес.% или менее.

Добавки второстепенных элементов (в вес.%)

b Редкоземельные элементы (REE) включают один или более из Y, La, Ce, и т.д.

с В промежуточном диапазоне должен присутствовать по меньшей мере один элемент из ниобия, тантала и гафния, и сумма должна составлять между 0,2 и 1,5

d В узком диапазоне должен присутствовать по меньшей мере один элемент из тантала и гафния, и сумма должна составлять между 0,2 и 1,5

Обобщение допустимых уровней содержания определенных примесей приведено в Таблице 11. Некоторые элементы, перечисленные в Таблице 11 (тантал, гафний, бор, и т.д.), могут присутствовать скорее как преднамеренно введенные добавки, нежели примеси; если данный элемент присутствует как преднамеренная добавка, его количество должно соответствовать диапазонам, определенным скорее в Таблице 10, нежели Таблицей 11. Также могут присутствовать дополнительные неуказанные примеси, и являются допустимыми, если они не ухудшают важнейшие характеристики до степени ниже определенных стандартов.

Допустимые количества примесей (в вес.%)

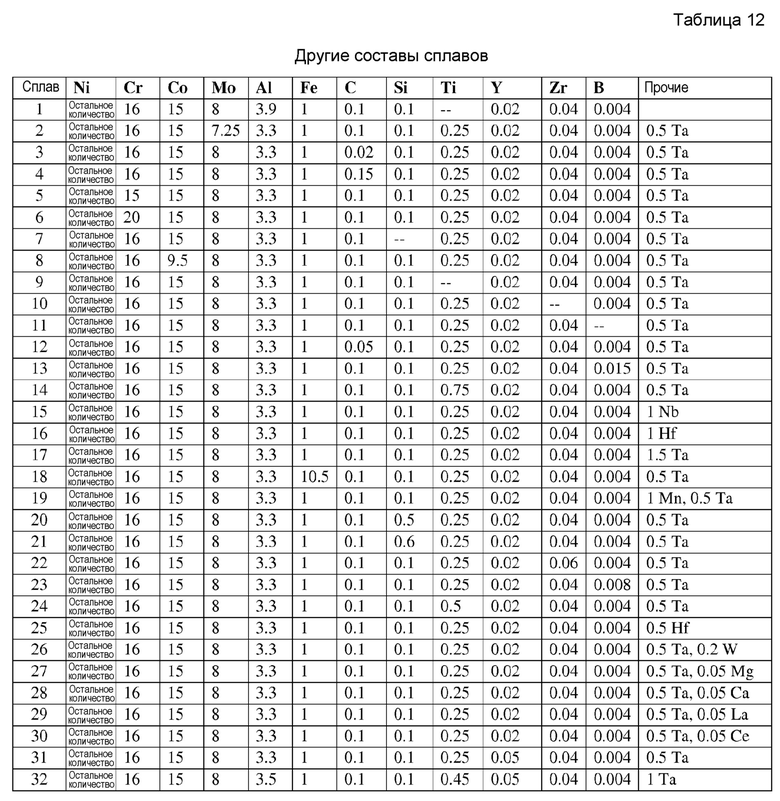

Из информации, представленной в настоящем описании, авторы настоящего изобретения могут предполагать, что сплавы с составами, приведенными в Таблице 12, также имели бы желательные свойства.

В дополнение к описанным выше четырем важнейшим характеристикам, другие желательные свойства сплавов согласно настоящему изобретению включали бы: высокую пластичность при растяжении в состоянии сразу после отжига, хорошую устойчивость к горячему растрескиванию во время сварки, хорошее сопротивление термической усталости, и прочие.

Даже хотя испытанные образцы были ограничены деформируемым листом, сплавы должны проявлять сравнимые свойства в других полученных пластической деформацией формах (таких как плиты, стержни, трубы, трубки, поковки, и проволоки), и в формах отливок, напыленных покрытий или продуктов порошковой металлургии, а именно, порошка, прессованного порошка и спеченного прессованного порошка. Следовательно, настоящее изобретение охватывает все формы сплава с данным составом.

Сочетание таких характеристик, как превосходная стойкость к окислению, хорошая обрабатываемость и хорошее сопротивление разрушению при ползучести, проявляемое этим сплавом, делает его в особенности пригодным для изготовления деталей газотурбинных двигателей, и особенно подходящим для камер сгорания в этих двигателях. Такие детали, и двигатели, содержащие такие детали, могут безотказно работать при более высоких температурах, и должны иметь более длительный срок службы, чем такие же детали и двигатели, имеющиеся в настоящее время.

Хотя авторы настоящего изобретения раскрыли определенные предпочтительные варианты исполнения сплава, должно быть определенно понятно, что настоящее изобретение этим не ограничивается, но может быть реализовано на практике разнообразными путями в пределах области пунктов нижеследующей патентной формулы.

Изобретение относится к области металлургии, в частности к легкообрабатываемым, высокопрочным сплавам, которые могут быть использованы для изготовления деталей газотурбинных двигателей. Сплав на основе никеля-хрома-кобальта-молибдена-алюминия содержит, вес.%: от 15 до 20 хрома, от 9,5 до 20 кобальта, от 7,25 до 10 молибдена, от 2,72 до 3,9 алюминия, вплоть до 10,5 железа, вплоть до 0,15 углерода, вплоть до 0,015 бора, вплоть до 0,75 титана, вплоть до 1 ниобия, вплоть до 1,5 тантала, вплоть до 1 гафния, вплоть до 2 вольфрама, вплоть до 1 марганца, вплоть до 0,6 кремния, вплоть до 0,06 циркония, вплоть до 0,05 магния, вплоть до 0,05 кальция, вплоть до 0,05 редкоземельного элемента, вплоть до 0,5 меди, вплоть до 0,015 серы, вплоть до 0,03 фосфора, с остальным количеством из никеля и примесей. Сплав является легкообрабатываемым, имеет высокое сопротивление разрушению и высокую стойкость к окислению до 2100°F (1149°С). 16 з.п. ф-лы, 12 табл.

1. Сплав на основе никеля-хрома-кобальта-молибдена-алюминия, имеющий состав, включающий в вес.%:

с остальным количеством никеля и примесей, при этом сплав дополнительно удовлетворяет нижеследующему композиционному соотношению, определяемому количествами элементов, указанными в вес.%:

Al + 0,56Ti + 0,29Nb + 0,15Ta ≤ 3,9.

2. Сплав по п. 1, суммарное содержание гафния и тантала составляет между 0,2 вес.% и 1,5 вес.%.

3. Сплав по п. 1, содержащий титан в количестве от 0,2 до 0,75 вес.%.

4. Сплав по п. 1, содержащий по меньшей мере один элемент из гафния и тантала в количестве гафний от 0,2 вес.% вплоть до 1 вес.% и тантал от 0,2 вес.% вплоть до 1,5 вес.% соответственно.

5. Сплав по п. 1, содержащий по меньшей мере один элемент из гафния, тантала и ниобия с их суммарным количеством между 0,2 вес.% и 1,5 вес.%.

6. Сплав по п. 1, содержащий в вес.%:

7. Сплав по п. 1, содержащий в вес.%:

8. Сплав по п. 1, содержащий в вес.%:

9. Сплав по п. 1, содержащий в вес.%:

10. Сплав по п. 1, содержащий в вес.%:

11. Сплав по п. 1, который имеет стойкость к окислению, определяемую по усредненному поражению металла со значением не выше 2,5 мил/поверхность, при испытании в потоке воздуха при температуре 2100°F (1149ºС) в течение 1008 часов.

12. Сплав по п. 1, причем сплав имеет значения пластичности по CHRT-тесту свыше 7%.

13. Сплав по п. 1, причем сплав имеет время до разрушения, составляющее по меньшей мере 325 часов при испытании при температуре 1800°F (982ºС) под нагрузкой 2,5 ksi (17 МПа).

14. Сплав по п. 1, причем сплав содержит более 5 вес.% железа и по меньшей мере один элемент из ниобия вплоть до 0,2 вес.% и вольфрама вплоть от 0,5 вес.%.

15. Сплав по п. 1, содержащий в вес.%:

16. Сплав по п. 1, содержащий следовые количества по меньшей мере одного элемента из магния, кальция и любого редкоземельного элемента вплоть до 0,05 вес.%.

17. Сплав по п. 1, содержащий один или более из ниобия вплоть до 0,2 вес.%, вольфрама вплоть до 0,5 вес.%, меди вплоть до 0,5 вес.%, серы вплоть до 0,015 вес.% и фосфора вплоть до 0,03 вес.%.

| Колосоуборка | 1923 |

|

SU2009A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

| СПЛАВ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2377336C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2018-04-16—Публикация

2014-03-14—Подача