ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Металлы и сплавы будут испытывать расширение в размере, будучи подвергнутыми воздействию повышенных температур. Степень этого расширения характеризуется свойством материала, известным как коэффициент теплового расширения (КТР). КТР представляет собой функцию как свойств материала (состава, термической истории и т.д.), так и внешних переменных (в наибольшей мере температуры). КТР сплава является ключевым свойством, которое учитывают при проектировании деталей в механических системах большинства типов, работающих при повышенных температурах.

Сплавы с низким тепловым расширением были использованы в газотурбинных двигателях для обеспечения высокого уровня размерного контроля в критически важных деталях, таких как уплотнительные и герметизирующие кольца, кожухи и крепежные детали. В таких применениях другие важные свойства могут включать механическую прочность, герметизирующие способности и устойчивость к окислению. Один сплав, который обладает такими свойствами, представляет собой сплав HAYNES® 242®, разработанный, изготавливаемый и продаваемый фирмой Haynes International. Это Ni-Mo-Cr-й сплав с номинальным составом Ni-25Mo-8Cr (все составы в этом документе приведены в вес.%, если не оговорено иное). Этот сплав был защищен патентом США № 4818486 на имя Michael F. Rothman и Hani M. Tawancy, который был переуступлен фирме Haynes International Inc. Такой сплав-242 в настоящее время используют в многочисленных газовых турбинах как в авиастроительной промышленности, так и для применения в газовых турбинах наземного базирования.

Сплав HAYNES 242 является высокопрочным сплавом с низким КТР, разработанным для использования в газотурбинных двигателях. Его упрочняют термической обработкой с дисперсионным твердением, которая ведет к образованию доменов дальнего порядка фазы Ni2(Mo, Cr). Эти домены обеспечивают высокие прочность на растяжение и сопротивление ползучести при температурах вплоть до около 704°С (1300°F). КТР сплава-242 является низким по сравнению с другими сплавами на основе Ni. Это может быть приписано наличию высокого содержания молибдена (Mo) в сплаве (25 вес.%). Хорошо известно, что Mo снижает КТР сплавов на основе никеля. Еще одним ключевым признаком сплава-242 является хорошая устойчивость к окислению. Присутствие 8 вес.% Cr обеспечивает достаточную устойчивость к окислению для применения без необходимости в защитном покрытии или в тех применениях, где желательна некоторая степень устойчивости к окислению в случае отслаивания защитного покрытия. Еще одним дополнительным ключевым признаком сплава-242 является его превосходная технологичность (формуемость, обрабатываемость давлением в горячем/холодном состоянии и свариваемость) относительно других дисперсионно-упрочняемых сплавов на основе никеля. Сплавы на основе Ni, которые дисперсионно упрочняются гамма-штрих фазой, например, хорошо известны как чувствительные к производственным проблемам, возникающим вследствие быстрой кинетики выделения гамма-штрих фазы. Напротив, фаза Ni2(Mo, Cr), ответственная за дисперсионное упрочнение сплава-242, имеет медленную кинетику выделения, и поэтому сплав-242 не страдает от вышеописанных проблем изготовления.

Однако максимальная температура применения дисперсионно-упрочненного сплава-242 (от около 649 до 704°С (от 1200 до 1300°F)) может ограничивать применение сплава по определенным назначениям. По мере того, как конструкторы поднимают рабочие температуры до все более и более высоких уровней, становится настоятельной потребность в сплаве с низким КТР, способном работать при более высоких температурах. Сплав с низким КТР, который может сохранять свою механическую прочность до температур 760°С (1400°F) или более, обеспечил бы значительное преимущество для газотурбинной промышленности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель настоящего изобретения состоит в создании сплавов, которые обладают низким коэффициентом теплового расширения, хорошей устойчивостью к окислению и превосходной прочностью вплоть до по меньшей мере 760°С (1400°F). Эти весьма желательные свойства были найдены в сплавах с элементными составами в определенных диапазонах и определяются количественными соотношениями, которых нельзя было бы ожидать из уровня техники. Составы этих сплавов, будучи основанными на никеле, содержат молибден от 21 до 24 вес.%, хром от 7 до 9 вес.% и более 5 вес.% вольфрама. Кроме того, совокупный состав этих сплавов должен иметь «значение R», составляющее в диапазоне между 31,95 и 33,45, где значение R определяется следующим соотношением (где количества элементов приведены в вес.%):

R=2,66Al+0,19Co+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Mo+0,69Nb+2,16Si+0,47Ta+1,36Ti+1,07V+0,40W.

Бор может присутствовать в этих сплавах с малым, но эффективным следовым содержанием до 0,015 вес.% для получения определенных преимуществ, известных в технологии. Чтобы обеспечить удаление кислорода и серы во время процесса плавления, эти сплавы обычно содержат небольшие количества алюминия и марганца (до примерно 0,5 и 1 вес.% соответственно) и, возможно, следовые количества магния, кальция и редкоземельных элементов (до примерно 0,05 вес.%). Кроме того, в таких материалах вероятно присутствие железа, меди, углерода и кобальта в качестве примесей, поскольку они могут быть занесены из других никелевых сплавов, выплавленных в тех же печах. Железо является наиболее вероятной примесью, и уровни содержания до 2 вес.% являются допустимыми в таких материалах, как сплавы В-2 и 242. В сплаве-242 допустимыми являются содержание меди до 0,5 вес.%, содержание углерода до 0,03 вес.% и содержание кобальта до 1 вес.%. Предполагается, что подобные содержания примесей могут быть допустимыми и в сплавах по настоящему изобретению. Другие элементы, которые могли бы присутствовать, включают, но не ограничиваются таковыми, ниобий, кремний, тантал, титан и ванадий. Предполагается, что уровни содержания этих примесей не превышали бы около 0,2% каждой и что эти уровни могли бы быть допустимыми в сплавах по настоящему изобретению. Для обеспечения превосходной технологичности образующие гамма-штрих фазу элементы (Al, Ti, Nb и Та) должны поддерживаться на достаточно низких уровнях, чтобы гарантировать, что гамма-штрих фаза не возникнет в заметных количествах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой график, на котором предел текучести при КТ нескольких Ni-Mo-Cr-х и Ni-Mo-Cr-W-х сплавов приведен в зависимости от значения R.

Фиг. 2 представляет собой график, на котором предел текучести при КТ тех же нескольких Ni-Mo-Cr-х и Ni-Mo-Cr-W-х сплавов приведен в зависимости от значения R.

Фиг. 3 представляет собой график, который показывает твердость нескольких сплавов до и после проведения термической обработки старением при 760°С (1400°F).

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Мы представляем сплавы на основе Ni-Mo-Cr-W, которые обычно содержат от 21 до 24% молибдена, от 7 до 9% хрома и более 5 вес.% вольфрама, наряду с обычными примесями и добавками второстепенных элементов, которые имеют низкий коэффициент теплового расширения и которые имеют превосходные прочность и пластичность при температурах, составляющих от комнатной до такой высокой температуры, как 760°С (1400°F). Эти сплавы также предполагаются имеющими хорошую устойчивость к окислению. Это сочетание свойств является желательным для многих применений в газовых турбинах, включая, но не ограничиваясь таковыми, уплотнительные и герметизирующие кольца, кожухи и крепежные детали. Кроме того, мы обнаружили, что необходимо поддерживать значение R в пределах диапазона от 31,95 до 33,45, где R определяется следующим уравнением:

R=2,66Al+0,19Co+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Mo+0,69Nb+2,16Si+0,47Ta+1,36Ti+1,07V+0,40W

и содержания элементов даны в вес.%.

Для описания изобретения были испытаны и представлены здесь в целом 36 сплавов. Из них 35 были экспериментальными сплавами (маркированы от А до Y и от АА до JJ), а другой представлял собой коммерческий сплав-242. Составы всех 36 сплавов приведены в Таблице 1 вместе с рассчитанным значением R для каждого состава.

Чтобы получить материал для испытаний, слитки экспериментальных сплавов получали вакуумным индукционным плавлением с последующим электрошлаковым переплавом. Затем слитки проковали и подвергли горячей прокатке до получения пластины с толщиной 1/2 дюйма. Один из сплавов (сплав Х) оказался плохим, растрескавшись во время операции прокатки, и рассматривался как имеющий слишком плохую технологичность для применения в качестве промышленного продукта. На сплаве Х больше не проводили никаких дальнейших испытаний, и он не считается сплавом по настоящему изобретению. Остальные пластины в состоянии после прокатки затем подвергли отжигу при температурах в диапазоне от 1066 до 1149°С (от 1950°F до 2100°F) для получения однородной микроструктуры с размером зерен по ASTM типично между 3Ѕ и 4Ѕ. Промышленный сплав-242 был получен от изготовителя в виде пластины толщиной 1/2 дюйма в состоянии после отжига. Сплавы подвергали нескольким испытаниям для определения их пригодности для высокопрочных деталей газовых турбин с низким КТР, предназначенных для применения при температурах вплоть до 760°С (1400°F). Эта программа включала испытания для определения прочности и пластичности (сочетание которых описывает способность материала сохранять герметичность) сплавов как при комнатной температуре (КТ), так и при 760°С (1400°F), зависимости «стабильность/упрочнение» при 760°С (1400°F) и КТР сплавов.

Как описано выше, ключевым свойством сплавов этого типа является прочность на растяжение при температурах в диапазоне от комнатной температуры (КТ) вплоть до наивысших ожидаемых температур эксплуатации. Особенный интерес в этих испытаниях представляют два свойства: предел текучести и пластичность (относительное удлинение). При применениях в газовых турбинах, для которых данный сплав был бы кандидатом, сплав-кандидат имел бы высокие значения обоих из этих свойств. По нашему опыту, детали газовых турбин, такие как уплотнительные и герметизирующие кольца и кожухи, выполненные из сплавов с пределом текучести при КТ свыше 800 МПа (116 ksi) и относительным удлинением при КТ более 20%, должны иметь приемлемые способность к герметизации и ударную вязкость. Свойства на растяжение при КТ (включая как предел текучести, так и относительное удлинение) нескольких сплавов показаны в Таблице 2. Перед испытаниями образцы подвергли двухстадийной термической обработке с дисперсионным упрочнением в режиме «760°С (1400°F)/24 ч/охлаждение в печи до 649°С (1200°F)/48 ч/охлаждение на воздухе». Из 32 испытанных сплавов 22 сплава были найдены имеющими приемлемый предел текучести при КТ свыше 800 МПа (116 ksi), а 28 - приемлемое относительное удлинение при КТ в 20% или более. В целом 18 сплавов (А, Е, Н, L, N, O, P, R, T, V, CC, DD, EE, FF, GG, HH, JJ и сплав-242) были найдены имеющими приемлемые значения как предела текучести при КТ, так и относительного удлинения при КТ.

Свойства на растяжение при комнатной температуре

Авторами настоящего изобретения было обнаружено, что способность некоего данного сплава удовлетворять двум требованиям к свойствам на растяжение при КТ могла бы быть связана с составом сплава с использованием «значения R» сплава, описываемого следующим уравнением:

R=2,66Al+0,19Co+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Mo+0,69Nb+2,16Si+0,47Ta+1,36Ti+1,07V+0,40W,

[1]

где содержания элементов даны в вес.%.

На Фиг. 1 предел текучести при КТ испытанных Ni-Mo-Cr-х и Ni-Mo-Cr-W-х сплавов нанесен на график в зависимости от значения R. Как показано на Фиг. 1, предел текучести при КТ сплавов проявлял тенденцию к увеличению с увеличением значения R. Можно видеть, что сплавы со значением R выше 31,95 достигают большего предела текучести, нежели минимальная целевая величина в 800 МПа (116 ksi). Сплавы со значением R выше 31,95 были найдены прошедшими минимум в 800 МПа (116 ksi), тогда как сплавы со значением R менее 31,95 имели предел текучести при КТ, который падал ниже минимума. Единственным исключением из этого был сплав II (не показанный на Фиг. 1), который имел предел текучести всего 761 МПа (110,3 ksi), имея значение R 32,92. Однако этот сплав имел очень высокое содержание Fe в 4,97 вес.%. Этот уровень содержания железа является неприемлемым по изложенным ниже причинам. Таким образом, необходимо, чтобы сплавы по настоящему изобретению имели значение R выше 31,95 (также имея содержание Fe на уровне 3 вес.% или менее).

Наоборот, относительное удлинение при КТ испытанных сплавов проявляет тенденцию к снижению с увеличением значения R. Как показано на Фиг. 2, относительное удлинение при КТ этих же самых сплавов нанесено на график в зависимости от значения R. Сплавы со значением R менее 33,45 имеют большие относительные удлинения при КТ, чем минимальная целевая величина в 20%. Сплавы со значением R свыше 33,45 были найдены не удовлетворяющими требованию к относительному удлинению при КТ в 20% или более, в то время как сплавы со значением R менее 33,45 были найдены имеющими приемлемое относительное удлинение на растяжение при КТ. Таким образом, сплавы по настоящему изобретению должны иметь значение R менее 33,45. Сочетая эти два требования, мы имеем следующее требование к сплавам по настоящему изобретению:

31,95<R<33,45.

Для дисперсионно-упрочняемых сплавов, таких как сплавы по настоящему изобретению, исключительно важно, чтобы упрочняющие выделения, ответственные за отклик дисперсионного упрочнения, оставались стабильными во всем диапазоне температур, воздействию которых сплав будет подвергаться при эксплуатации. Поэтому сплавам, которые были бы пригодны для применения вплоть до 760°С (1400°F) (что требуется от сплавов по настоящему изобретению), было бы необходимым, чтобы упрочняющие выделения были стабильными вплоть до этой температуры. В этом исследовании было выяснено, что простой метод определения того, действительно ли отклик дисперсионного упрочнения стабилен для некоего данного сплава при 760°С (1400°F), состоит в подвергании сплава (в отожженном состоянии) 48-часовой термической обработке при 760°С (1400°F) и затем измерении твердости при КТ. Сплавы, которые обнаруживали значительное повышение твердости после термической обработки при 760°С (1400°F), считались имеющими достаточную стабильность при этой температуре. В отожженном состоянии все из испытанных в этом исследовании сплавов имели значения твердости ниже минимума С-шкалы по Роквеллу. То есть они имели значения Rc менее 20. После 48-часовой термической обработки некоторые из сплавов были найдены значительно более твердыми, как показано в Таблице 3.

Наиболее уникальный и полезный аспект сплавов по настоящему изобретению проиллюстрирован на Фиг. 3, где на график нанесена твердость нескольких сплавов до и после проведения термической обработки старением при 760°С (1400°F). На этой фигуре видно, что только сплавы с более чем 5 вес.% вольфрама оказались испытывающими упрочнение в результате термической обработки. Этот отклик дисперсионного упрочнения необходим для придания сплаву высокой прочности при температурах вплоть до температуры термической обработки 760°С (1400°F) и включая ее. Он представляет собой значительно более высокую температуру эксплуатации, чем были достигнуты в ранее существующих сплавах того же общего класса (характеризующихся низким тепловым расширением, высокой прочностью и хорошей устойчивостью к окислению).

Эти данные демонстрируют неожиданный результат, что вольфрам критически важен для успеха сплава. Только сплавы с более чем 5 вес.% вольфрама имеют желательный отклик дисперсионного упрочнения после термической обработки при 760°С (1400°F) (и тем самым потенциальную возможность для применения по указанным назначениям в газовых турбинах вплоть до 760°С (1400°F)). На Фиг. 3 для ряда сплавов показана твердость до и после 48-часовой термической обработки при 760°С (1400°F). Только сплавы с более чем 5 вес.% вольфрама проявили отклик упрочнением. Таким образом, для сплавов по настоящему изобретению:

W>5,

где W представляет символ элемента вольфрама,

и содержание элемента приведено в вес.%.

Несмотря на необходимость в присутствии более чем 5 вес.% вольфрама, это количество само по себе не было достаточным для обеспечения того, что некий данный сплав был бы дисперсионно упрочнен при 760°С (1400°F). В дополнение к присутствию более чем 5 вес.% вольфрама оказалось, что значение R сплава также должно быть выше, чем критическое значение 31,95, выведенное из свойств на растяжение при КТ описанных ранее образцов, подвергнутых двухстадийному старению. Это можно видеть в Таблице 4, где твердость до и после 48-часовой термической обработки при 760°С (1400°F) показана наряду со значением R для ряда сплавов (все из которых имели содержание вольфрама свыше 5 вес.%). Для сплавов со значением R менее 31,95 было найдено, что твердость не возрастала после проведения 48-часовой обработки при 760°С (1400°F). С другой стороны, сплавы со значением R выше 31,95 были найдены повышающими твердость до значений 23 Rc или выше. Таким образом, подтверждается критическая важность минимального значения R. Для гарантирования того, что некий данный сплав был бы дисперсионно упрочнен при 760°С (1400°F), оказалась имеющей решающее значение еще одна характеристика. Этой характеристикой был уровень содержания Fe. Все из сплавов, которые удовлетворяли обоим вышеуказанным Уравнениям [2] и [3], были найдены дисперсионно упрочненными при 760°С (1400°F), с примечательным исключением у сплава II. Этот сплав имел 4,97 вес.% Fe - выше, чем любой из прочих сплавов. Сплавом с наивысшим уровнем содержания Fe, который проявлял дисперсионное упрочнение при 760°С (1400°F), был сплав НН с содержанием Fe 2,51 вес.%. Эти наблюдения согласовывались с ранее описанным фактом, что сплав НН удовлетворял требованию предела текучести на растяжении при КТ, тогда как сплав II - нет. Поэтому сплавы по настоящему изобретению должны иметь предельное содержание Fe только до 3 вес.%:

Fe≤3.

Следует отметить, что элемент Fe не является необходимым в сплавах по настоящему изобретению, но, как правило, присутствует в большинстве сплавов на основе никеля. Присутствие Fe позволяет экономично использовать вторичные материалы, многие из которых содержат остаточные количества Fe. Получение приемлемого, по существу не содержащего Fe сплава могло бы быть возможным при использовании новых футеровок печей и высокочистых шихтовых материалов (с сопутствующим значительным возрастанием производственных расходов). Поэтому ожидается, что сплавы по настоящему изобретению, как правило, будут содержать небольшие количества Fe, которые должны тщательно контролироваться, чтобы не превысить уровень, оговоренный в Уравнении [4].

Более внимательный взгляд на важность вольфрама приведен в Таблице 5. Здесь вместе с содержанием вольфрама показана твердость до и после 48-часовой термической обработки при 760°С (1400°F). В эту таблицу включены только сплавы со значением R в приемлемом диапазоне (между 31,95 и 33,45). Из таблицы видно, что у всех сплавов с содержанием вольфрама менее 5 вес.% отклик упрочнением не наблюдался. Однако у всех сплавов с более чем 5 вес.% вольфрама был найден отчетливый отклик упрочнением. Таким образом, четко продемонстрирована критичность минимального содержания вольфрама.

Еще одно интересное наблюдение в Таблице 5 состоит в том, что повышение содержания вольфрама сверх критического порогового значения 5 вес.% не обязательно приводит к дальнейшему упрочнению. Например, сплав Т (с содержанием вольфрама 5,47 вес.%) после 48-часовой термической обработки при 760°С (1400°F) имел твердость 32,3 Rc, тогда как сплав Е (с содержанием вольфрама 7,96 вес.%) имел твердость лишь 31,9 Rc после той же термической обработки. Конечно, оба эти значения соответствовали значительному дисперсионному упрочнению относительно значения твердости <20 Rc в их состоянии после отжига.

Четыре сплава в Таблице 5 с менее чем 5 вес.% вольфрама (H, J, W и сплав-242) не считаются частью настоящего изобретения, так как они удовлетворяют Уравнениям [2] и [4], но не Уравнению [3]. Однако 16 сплавов в Таблице 5 с более чем 5 вес.% вольфрама (сплавы A, E, L, N, O, P, R, T, V, CC, DD, EE, FF, GG, HH и JJ) считаются сплавами по настоящему изобретению, так как они удовлетворяют Уравнениям [2], [3] и [4].

Все сплавы имеют: W>5 вес.% (и Fe≤3 вес.%)

Все сплавы имеют: 31,95< значение R<33,45 (и Fe≤3 вес.%)

Как обсуждалось выше, сплавы по настоящему изобретению должны удовлетворять Уравнениям [2], [3] и [4]. В Уравнении [3] требуется содержание вольфрама свыше 5 вес.%. То есть в этом уравнении не был приведен верхний предел по вольфраму. Однако следует сознавать, что дополнительное привлечение Уравнения [2] обязательно потребовало бы определенных ограничений различных элементов (в том числе вольфрама), присутствующих в этих сплавах, когда они рассматриваются в плане общего состава (включая, более конкретно, необходимые элементы хром и молибден). При условии этих ограничений получается эффективный верхний предел содержания вольфрама. Если рассматривать 16 примерных сплавов (A, E, L, N, O, P, R, T, V, CC, DD, EE, FF, GG, HH и JJ), которые считаются частью настоящего изобретения, то уровни содержания вольфрама лежали в диапазоне от более чем 5 вплоть до 10 вес.% (см. Таблицу 1). Однако настоящее изобретение не обязательно ограничивается 10 вес.% вольфрама, поскольку возможно соответствие Уравнению [2] и Уравнению [3] даже при более высоких уровнях содержания вольфрама, в то же время с сохранением требуемых уровней содержания как хрома, так и молибдена.

Повышение количества вольфрама в сплаве увеличивает плотность сплава, придавая больший вес тому же объему материала. Поскольку в реактивных двигателях, где предполагается применение данного сплава, желателен меньший вес, мы предпочитаем поддерживать вольфрам в пределах диапазона от более 5 вплоть до 7% сплава.

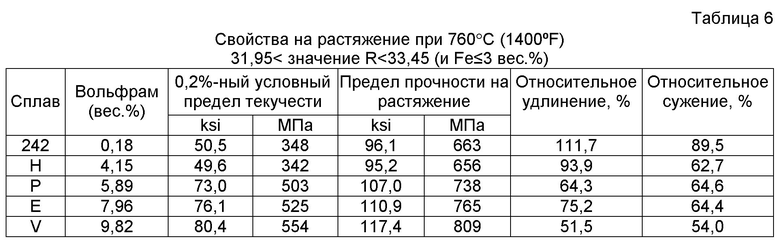

Еще одним свойством, критически важным для сплавов по настоящему изобретению, является прочность сплава при 760°С (1400°F), которая определяется испытанием на растяжение при этой температуре. Такое испытание было выполнено на пяти из экспериментальных сплавов. Испытания провели на образцах в таком же состоянии двухстадийного дисперсионного упрочнения, использованного для измерения свойств на растяжение при КТ (описанных ранее). Составы всех пяти сплавов удовлетворяли Уравнению [2] и Уравнению [4]. То есть все они имели значение R и уровень содержания Fe в приемлемом диапазоне. Однако два из сплавов (сплав Н и сплав-242) имели содержание вольфрама ниже 5 вес.% (и тем самым не удовлетворяли Уравнению [3]), тогда как три из этих сплавов (Е, Р и V) имели более чем 5 вес.% вольфрама (тем самым удовлетворяя Уравнению [3]) и были сплавами по настоящему изобретению. Результаты приведены в Таблице 6 вместе с содержанием вольфрама. Из Таблицы 6 ясно, что оба из сплава Н и сплава-242 имели гораздо более низкий предел текучести при 760°С (1400°F) (около 345 МПа (50 ksi)), тогда как у сплавов Е, Р и V он был гораздо выше, составив от 503 до 552 МПа (от 73 до 80 ksi). Все пять сплавов оказались имеющими превосходную пластичность (относительное удлинение) при этой температуре. Эти найденные факты представляют дополнительное доказательство того, что сплавы по настоящему изобретению очень хорошо пригодны для работы при температурах вплоть до 760°С (1400°F).

Как было упомянуто ранее, одним из лучших признаков сплавов, дисперсионно-упрочненных только фазой Ni2(Mo, Cr), является их превосходная технологичность (включая формуемость, обрабатываемость давлением в горячем состоянии и свариваемость). Это является результатом медленной кинетики выделения фазы Ni2(Mo, Cr). Это контрастирует со сплавами, содержащими преднамеренные добавки одного или более образующих гамма-штрих фазу элементов Al, Ti, Nb и Та. Образующаяся гамма-штрих фаза, обеспечивая отклик дисперсионного упрочнения, имеет быструю кинетику выделения, что приводило к сниженной технологичности. В сплавах по настоящему изобретению намеренно поддерживается низкое количество образующих гамма-штрих фазу элементов. Более конкретно, уровни Al, Ti, Nb и Та должны поддерживаться ниже 0,7, 0,5, 0,5 и 0,5 вес.% соответственно. Фактически же более предпочтительны еще более низкие уровни этих элементов. Эти уровни будут описаны дополнительно позже в этом описании.

Как обсуждалось ранее, еще одним ключевым свойством этого класса сплавов является низкий коэффициент теплового расширения (КТР). Значения КТР сплавов P, V и 242 показаны в Таблице 7. Следует отметить, что сплавы P и V представляют собой сплавы по настоящему изобретению, тогда как сплав-242 таковым не является. Все три сплава имели значения R в приемлемом диапазоне 31,95<R<33,45. Среди этих трех сплавов было найдено, что КТР снижался со снижением содержания вольфрама. Как описано в разделе «Предпосылки изобретения», сплав-242 считается сплавом с низким КТР. Представляется само собой разумеющимся, что, поскольку значения КТР сплавов Р и V являются даже более низкими, чем у сплава-242, присутствие вольфрама в первых двух сплавах представляет усовершенствование в плане этого критически важного свойства материала.

Различие между промышленным сплавом-242 и сплавами по настоящему изобретению заслуживает дополнительного обсуждения. Как обсуждалось в разделе «Предпосылки изобретения», сплав-242 является промышленным продуктом, основанным на изобретении, описанном в патенте США № 4818486. Сплав-242 представляет собой сплав Ni-25Mo-8Cr без преднамеренного добавления вольфрама. Однако патент США № 4818486 описывает Mo и W как «взаимозаменяемые» и допускает столь высокие уровни W, как 30 вес.%. В патенте США № 4818486 нет примеров сплавов, содержащих вольфрам, и нет данных в поддержку заявления, что элементы Mo и W являются взаимозаменяемыми. Напротив, некоторые качества, которые, как ожидалось, придавал вольфрам, предполагались менее желательными (стоимость, вес, характеристики обработки металла давлением), хотя, опять же, не было приведено никаких подтверждений в поддержку этих предположений. По сравнению с патентом США № 4818486, виден сильный контраст, учитывая факты, найденные в настоящем изобретении. Результаты, сообщенные в данной заявке, со всей определенностью показывают, что элементы Mo и W в действительности не являются взаимозаменяемыми. Фактически, было ясно продемонстрировано, что присутствие достаточного количества вольфрама в Ni-Mo-Cr-х сплавах, содержащих никель, молибден и хром в диапазонах, изложенных в патенте США № 4818486, было необходимым для достижения желательных величин предела текучести на растяжение и относительного удлинения при КТ, а также стабильности эффекта дисперсионного упрочнения до таких высоких температур, как 760°С (1400°F). Без добавления вольфрама эти свойства не могли бы быть достигнуты. Кроме того, было найдено, что вольфрам оказывает желательное действие, состоящее в снижении коэффициента теплового расширения. Ни один из этих вновь найденных фактов не мог быть ожидаемым на основании сведений из патента США № 4818486.

Одним патентом, найденным в уровне техники, был патент на имя Magoshi и др. (патент США 7160400). То изобретение описывает сплавы, которые упрочнены как гамма-штрих фазой (Ni3Al, Ni3(Al, Ti), Ni3(Al, Ti, Nb, Ta)), так и фазой Ni2(Cr, Mo). Эти сплавы отличаются от сплавов по настоящему изобретению, которые преднамеренно содержат только последнюю из этих двух фаз. Как было изложено ранее в этом описании, это обусловлено тем, что гамма-штрих фаза может вести к нежелательным свойствам, таким как плохие формуемость, обрабатываемость давлением и свариваемость. В сплавах по настоящему изобретению образующие гамма-штрих фазу элементы (Al, Ti, Nb и Та) преднамеренно поддерживаются на низких уровнях во избежание образования гамма-штрих фазы. Напротив, патент Magoshi и др. требует минимального содержания Al+Ti в 2,5 ат.%, которое является более высоким, чем допускается в настоящем изобретении. Кроме того, патент Magoshi и др. не описывает способов контроля описанного здесь состава (Уравнения [2], [3] и [4]), которые необходимы для достижения желательных свойств по настоящему изобретению. Более того, заявленные в патенте Magoshi и др. диапазоны содержат составы, которые не соответствуют требованиям настоящего изобретения. Действительно, сплав АА в настоящем описании попадает в пределы формулы изобретения Magoshi и др., но не удовлетворяет минимальному условию по пределу текучести (Таблица 2) и не реагирует на дисперсионное упрочнение при 760°С (1400°F) (Таблица 3).

Еще один патент, найденный в уровне техники, принадлежал авторам Kiser и др. (патент США 5312697). Этот патент описывает сплавы с низким тепловым расширением для применения наплавкой на стальные подложки. Однако сплавы, раскрытые авторами Kiser и др., значительно отличаются от настоящего изобретения тем, что они не требуют дисперсионной упрочняемости при 760°С (1400°F) (показатель высокой прочности для таких высоких температур эксплуатации, как 760°С (1400°F)). Диапазон содержания Mo в патенте Kiser и др. составляет от 19 до 20 вес.% Mo, явно ниже 21-24 вес.%, требуемых в настоящем изобретении. Уровни содержания вольфрама также ниже тех, что в настоящем изобретении. Кроме того, в патенте Kiser и др. нет указаний о контролировании соотношений элементов (Уравнения [2], [3] и [4]) для обеспечения требований дисперсионного упрочнения/прочности по настоящему изобретению. Фактически, нельзя ожидать, что композиционные диапазоны, описанные в изобретении Kiser и др., будут соответствовать требованиям настоящего изобретения, что подтверждается сплавом BB, описанным здесь в Таблице 1. Этот сплав попадает в диапазон патента Kiser и др., но не настоящего изобретения. В Таблицах 2 и 3 было показано, что сплав BB не имеет ни требуемого предела прочности на растяжение при КТ, ни дисперсионной упрочняемости при 760°С (1400°F), необходимых у сплавов по настоящему изобретению.

Для удобства приведена таблица (Таблица 8), которая подробно показывает, какие представленные в этом описании сплавы считаются частью настоящего изобретения, и какие нет. В Таблицу 8 также включено описание того, удовлетворяет ли каждый сплав требованиям по изобретению к значению R и уровню содержания вольфрама, описанным в Уравнении [2] и Уравнении [3] соответственно.

Обобщение сплавов

**Содержание Fe было слишком высоким (>3 вес.%).

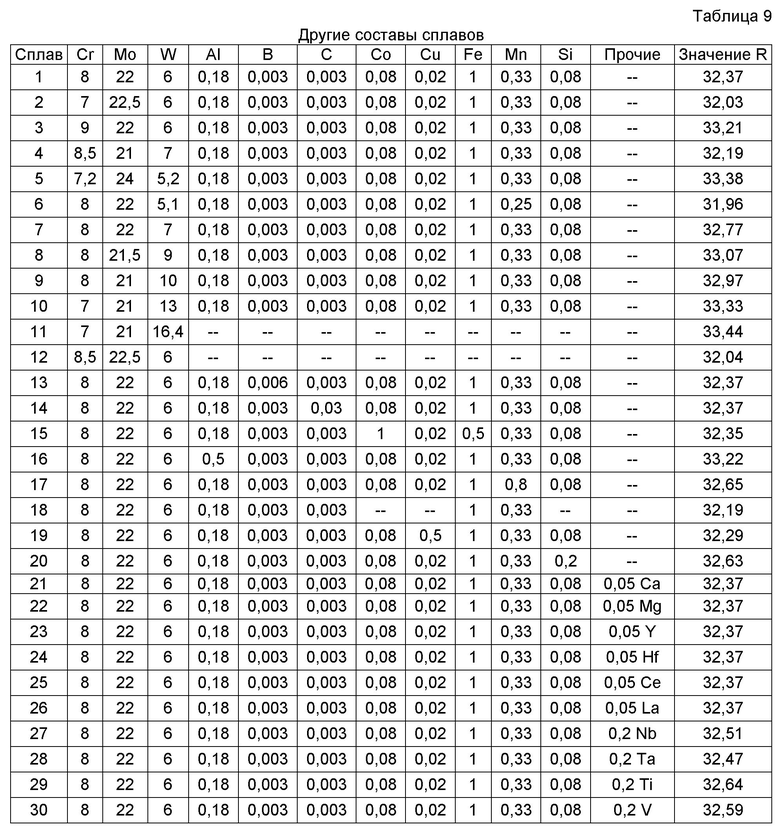

Из представленных данных мы можем ожидать, что составы сплавов, приведенные в Таблице 9, также будут иметь желательные свойства.

Сплав по настоящему изобретению должен содержать, по весу, от 7% до 9% хрома, от 21 до 24% молибдена, более 5% вольфрама, а остальное - никель плюс примеси, и может содержать алюминий, бор, углерод, кальций, кобальт, медь, железо, магний, марганец, ниобий, кремний, тантал, титан, ванадий и редкоземельные металлы в пределах диапазонов, изложенных в Таблице 10.

Необязательные элементы в весовых процентах

Хотя мы предпочитаем, чтобы содержание кобальта не превышало 5%, вероятно, что более высокие количества могли бы присутствовать без ущерба желательным свойствам.

Из составов сплавов, приведенных в Таблице 8 в качестве сплава по настоящему изобретению, и из прочих приемлемых составов сплавов в Таблице 9, мы видим, что сплав, имеющий желательные свойства, может содержать в весовых процентах от 7% до 9% хрома, от 21% до 24% молибдена, более 5% вольфрама, вплоть до 3% железа, а остальное - никель и примеси. И этот сплав должен дополнительно удовлетворять следующему композиционному соотношению:

31,95<R<33,45,

где значение R определяется уравнением:

R=2,66Al+0,19Co+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Mo+0,69Nb+2,16Si+0,47Ta+1,36Ti+1,07V+0,40W.

Сплав имеет лучшую твердость после дисперсионного упрочнения при 760°С (1400°F), если вольфрам присутствует в количестве от более 5% вплоть до 10%, как показано на Фиг. 3. Необязательные элементы могут присутствовать в количествах, приведенных в Таблице 10.

По конкретным количествам элементов в испытанных сплавах, которые рассматривались как находящиеся в пределах изобретения, мы видим, что сплав, имеющий желательные свойства, может содержать в весовых процентах от 7,04% до 8,61% хрома, от 21,08% до 23,59% молибдена, от 5,25% до 9,82% вольфрама, вплоть до 2,51% железа, а остальное составляют никель и примеси. Сплав должен дополнительно удовлетворять следующему композиционному соотношению:

32,01<R<33,33,

где значение R определяется уравнением:

R=2,66Al+0,19Co+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Mo+0,69Nb+2,16Si+0,47Ta+1,36Ti+1,07V+0,40W.

Хотя мы описали некоторые предпочтительные в настоящее время варианты реализации нашего сплава, следует отчетливо понимать, что наше изобретение не ограничивается ими, но может быть различным путем реализовано в пределах нижеследующих пунктов формулы изобретения.

Изобретение относится к области металлургии, а именно к сплавам на основе никель-молибден-хром-вольфрам, работающим при повышенных температурах и пригодным для применения в газотурбинных двигателях. Сплав на основе никеля-молибдена-хрома-вольфрама содержит, вес.%: от 7 до 9 хрома, от 21 до 24 молибдена, более 5 вольфрама, до 3 железа, никель и примеси: алюминий, кобальт, медь, марганец, ниобий, кремний, тантал, титан и ванадий - остальное. Сплав после термической обработки при температуре 760°С (1400°F) имеет твердость по Роквеллу по меньшей мере 23. Сплав характеризуется низким коэффициентом теплового расширения, высокими характеристиками устойчивости к окислению и прочности вплоть до 760°С. 4 н. и 11 з.п. ф-лы, 3 ил., 10 табл.

1. Сплав на основе никеля-молибдена-хрома-вольфрама, имеющий состав, содержащий, вес. %:

от 7 до 9 хрома,

от 21 до 24 молибдена,

более 5 вольфрама,

до 3 железа,

никель и примеси: алюминий, кобальт, медь, марганец, ниобий, кремний, тантал, титан и ванадий - остальное,

причем для сплава выполняется следующее соотношение:

31,95<R<33,45,

где значение R определяется уравнением:

R=2,66Al+0,19Со+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Мо+0,69Nb+2,16Si+0,47Та+1,36Ti+1,07V+0,40W,

при этом сплав после термической обработки при температуре 760°С (1400°F) имеет твердость по Роквеллу по меньшей мере 23.

2. Сплав по п. 1, отличающийся тем, что содержание вольфрама составляет от более 5 до 10 вес. %.

3. Сплав по п. 1, отличающийся тем, что содержание вольфрама составляет от более 5 до 7 вес. %.

4. Сплав по п. 1, отличающийся тем, что содержание кобальта составляет до 5 вес. %.

5. Сплав по п. 1, отличающийся тем, что он содержит по меньшей мере один из следующих элементов, вес. %: бор до 0,015 и углерод до 0,1.

6. Сплав по п. 1, отличающийся тем, что содержание алюминия составляет менее 0,7 вес. %.

7. Сплав по п. 1, отличающийся тем, что содержание марганца составляет до 2 вес. %.

8. Сплав по п. 1, отличающийся тем, что он содержит по меньшей мере один из следующих элементов, вес. %: ниобий менее 0,5, тантал менее 0,5 и титан менее 0,5.

9. Сплав по п. 1, отличающийся тем, что он содержит по меньшей мере один из следующих элементов, вес. %: медь до 0,8 и кремний до 0,5.

10. Сплав по п. 1, отличающийся тем, что содержание ванадия составляет до 0,5 вес. %.

11. Сплав по п. 1, отличающийся тем, что он дополнительно содержит по меньшей мере один из следующих элементов: магний, кальций, гафний, иттрий, церий и лантан при содержании каждого элемента до 0,1 вес. %.

12. Сплав на основе никеля-молибдена-хрома-вольфрама, имеющий состав, содержащий, вес. %:

от 7 до 9 хрома,

от 21 до 24 молибдена,

более 5 вольфрама,

менее 0,7 алюминия,

до 0,015 бора,

до 0,1 углерода,

до 0,1 кальция,

до 5 кобальта,

до 0,8 меди,

до 3 железа,

до 0,1 магния,

до 2 марганца,

менее 0,5 ниобия,

до 1 кремния,

менее 0,5 тантала,

менее 0,5 титана,

до 0,5 ванадия,

до 0,1 редкоземельного элемента,

никель - остальное,

причем для сплава выполняется следующее соотношение:

31,95<R<33,45,

где значение R определяется уравнением:

R=2,66A1+0,19Со+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Мо+0,69Nb+2,16Si+0,47Та+1,36Ti+1,07V+0,40W,

при этом сплав после термической обработки при температуре 760°С (1400°F) имеет твердость по Роквеллу по меньшей мере 23.

13. Сплав на основе никеля-молибдена-хрома-вольфрама, имеющий состав, содержащий, вес. %:

от 7 до 9 хрома,

от 21 до 24 молибдена,

более 5 вольфрама,

до 0,5 алюминия,

от 0,002 до 0,006 бора,

от 0,002 до 0,03 углерода,

до 0,05 кальция,

до 1 кобальта,

до 0,5 меди,

до 2 железа,

до 0,05 магния,

до 0,8 марганца,

до 0,2 ниобия,

до 0,2 кремния,

до 0,2 тантала,

до 0,2 титана,

до 0,2 ванадия,

до 0,05 редкоземельного элемента,

никель - остальное,

причем для сплава выполняется следующее соотношение:

31,95<R<33,45,

где значение R определяется уравнением:

R=2,66A1+0,19Со+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Мо+0,69Nb+2,16Si+0,47Та+1,36Ti+1,07V+0,40W,

при этом сплав после термической обработки при температуре 760°С (1400°F) имеет твердость по Роквеллу по меньшей мере 23.

14. Сплав на основе никеля-молибдена-хрома-вольфрама, имеющий состав, содержащий, вес. %:

от 7,04 до 8,61 хрома,

от 21,08 до 23,59 молибдена,

от 5,25 до 9,82 вольфрама

до 2,51 железа,

никель и примеси: алюминий, кобальт, медь, марганец, ниобий, кремний, тантал, титан и ванадий - остальное,

причем для сплава выполняется следующее соотношение:

32, 01<R<33, 33,

где значение R определяется уравнением:

R=2,66A1+0,19Со+0,84Cr-0,16Cu+0,39Fe+0,60Mn+Мо+0,69Nb+2,16Si+0,47Та+1,36Ti+1,07V+0,40W,

при этом сплав после термической обработки при температуре 760°С (1400°F) имеет твердость по Роквеллу по меньшей мере 23.

15. Сплав по п. 14, отличающийся тем, что содержание кобальта составляет до 5,17 вес. %.

| US 4818486 A, 04.04.1989 | |||

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ, СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ И ОБРАБОТАННЫЙ ДАВЛЕНИЕМ ПРОДУКТ | 1995 |

|

RU2097439C1 |

| Состав для наплавки | 1974 |

|

SU496134A1 |

| US 4692305 A, 08.09.1987 | |||

| US 4080201 A, 21.03.1978. | |||

Авторы

Даты

2016-10-27—Публикация

2012-02-17—Подача