ОБЛАСТЬ ТЕХНИКИ

[0001] Варианты осуществления настоящего изобретения в целом относятся к способам термообработки сплавов на основе никеля.

УРОВЕНЬ ТЕХНИКИ

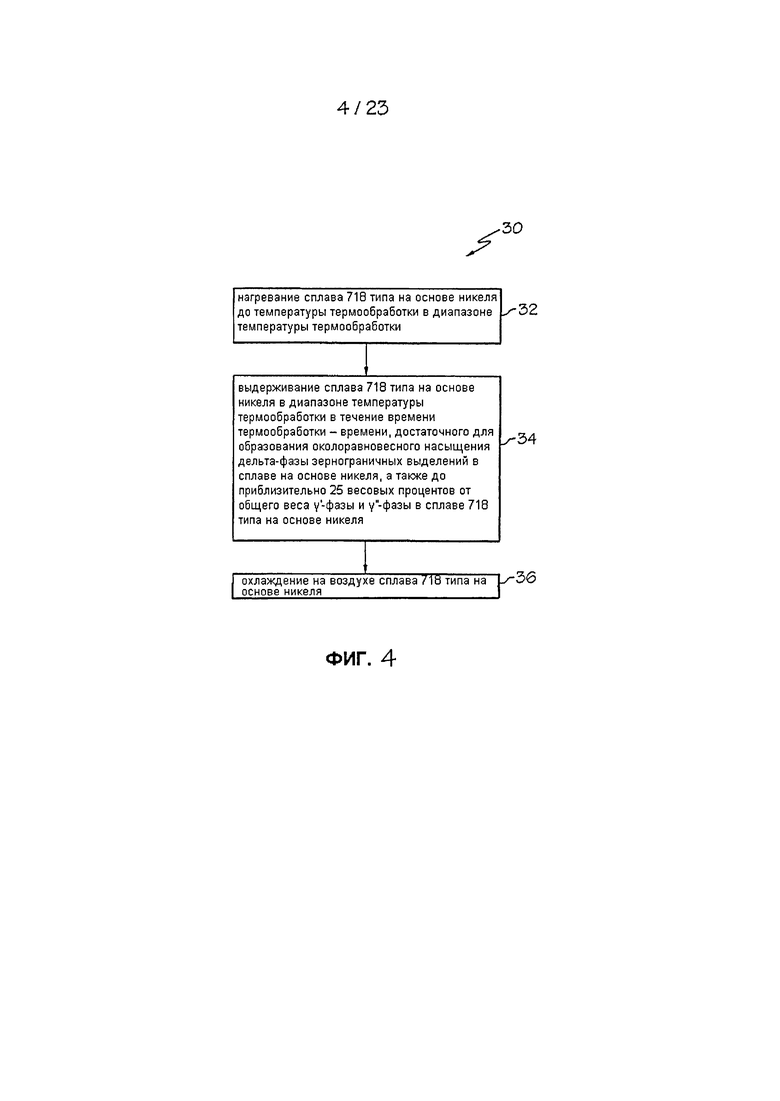

[0002] Сплав 718 (UNS 07718) является одним из наиболее широко используемых сплавов на основе никеля и описан в целом в патенте США №3046108, описание которого полностью включено сюда по ссылке. Сплав 718 содержит элементные компоненты в пределах, приведенных на следующей таблице, плюс случайные примеси.

[0003] Широкое использование сплава 718 по меньшей мере частично обусловлено отдельными преимущественными свойствами сплава. Например, сплав 718 имеет высокую прочность и свойства длительной прочности до примерно 1200°F (648,9°C). Дополнительно, сплав 718 имеет хорошие технологические характеристики, такие как подходящая жидкотекучесть и обрабатываемость давлением в горячем состоянии, а также хорошую свариваемость. Эти характеристики позволяют безо всяких сложностей изготавливать детали из сплава 718 и, при необходимости, чинить эти детали. Как будет показано ниже, некоторые из выгодных свойств сплава 718 обусловлены полученной в результате дисперсионного твердения микроструктурой сплава, которая, преимущественно, упрочнена выделениями γʺ-фазы.

[0004] Дисперсионно-твердеющие сплавы на основе никеля содержат две основные упрочняющие фазы: выделения γ'-фазы (или "гамма штрих") и выделения γʺ-фазы (или "гамма два штриха"). И γ'-фаза, и γʺ-фаза являются стехиометрическими, интерметаллическими соединениями с высоким содержанием никеля. Тем не менее, γ'-фаза обычно содержит алюминий и титан (т.е. Ni3(Al, Ti)) в качестве основных легирующих элементов, тогда как γʺ-фаза содержит преимущественно ниобий (т.е. Ni3Nb). Хотя и γ'-фаза, и γʺ-фаза образуют когерентные выделения в гранецентрированной кубической аустенитной матрице, поскольку несовпадение энергий деформации, связанное с выделениями γʺ-фазы (которые имеют объемоцентрированную тетрагональную кристаллическую структуру), больше, чем аналогичное несовпадение у выделений γ'-фазы (которые имеют гранецентрированную кубическую кристаллическую структуру), выделения γʺ-фазы имеют тенденцию быть более эффективными упрочняющими компонентами, чем выделения γ'-фазы. То есть, при одинаковых объемной доле и размере частиц выделений, сплавы на основе никеля, упрочненные преимущественно выделениями γʺ-фазы, в целом прочнее, чем сплавы на основе никеля, упрочненные преимущественно выделениями γ'-фазы.

[0005] Одним из недостатков сплавов на основе никеля, включающих упрочненную выделениями γʺ-фазы микроструктуру, является то, что γʺ-фаза является нестабильной при температурах выше примерно 1200°F (648,9°C) и преобразуется в более стабильную δ-фазу (или "дельта-фаза"). И хотя выделения δ-фазы имеют такой же состав, как и выделения γʺ-фазы (т.е. Ni3Nb)), выделения δ-фазы имеют орторомбическую кристаллическую структуру и являются некогенентыми с аустенитной матрицей. Таким образом, упрочняющий эффект выделений δ-фазы на матрицу обычно считается незначительным. Таким образом, результатом трансформации в δ-фазу является то, что некоторые механические свойства сплава 718, такие как ресурс длительной прочности, быстро ухудшаются при температурах выше примерно 1200°F (648,9°C). Таким образом, использование сплава 718 обычно ограничивается применениями, в которых сплав подвергается воздействию температур ниже 1200°F (648,9°C).

[0006] Для того чтобы образовалась желаемая микроструктура, получаемая в результате дисперсионного твердения, сплавы на основе никеля подвергают термообработке или способу дисперсионного твердения. Способ дисперсионного твердения сплава на основе никеля обычно включает термообработку сплава на твердый раствор путем нагревания сплава до температуры, достаточной для растворения практически всех выделений γ'-фазы и γʺ-фазы в сплаве (т.е. температуры, близкой, равной или превышающей температуру растворения выделений), охлаждение сплава от температуры термообработки на твердый раствор и после этого старение сплава в один или более этапов старения. Старение осуществляют при температурах ниже температуры растворения гамма-выделений для того, чтобы позволить желаемым выделениям развиваться управляемым способом.

[0007] Развитие желаемой микроструктуры в сплаве на основе никеля зависит и от состава сплава и от способа дисперсионного твердения (т.е. процессов термообработки на твердый раствор и старения). Например, типичная процедура дисперсионного твердения сплава 718 для эксплуатации в условиях высокой температуры включает термообработку сплава на твердый раствор при температуре 1750°F (954,4°C) в течение от 1 до 2 часов, охлаждение сплава на воздухе с последующим старением сплава в двухэтапном процессе старения. Первый этап старения включает нагрев сплава при первой температуре старения 1325°F (718,3°C) в течение 8 часов, охлаждение сплава со скоростью примерно 50-100°F в час (28-55,6°C в час) до второй температуры старения 1150°F (621,2°C) и старение сплава при второй температуре старения в течение 8 часов. После этого сплав охлаждают на воздухе до комнатной температуры. Полученная в результате дисперсионного твердения микроструктура, которая появляется в результате вышеописанной термообработки, состоит из отдельных выделений γ'-фазы и γʺ-фазы, но преимущественно упрочнена выделениями γʺ-фазы с незначительными количествами выделений γ'-фазы, которые играют вторичную роль в упрочнении.

[0008] В стремлении повысить допустимые температуры эксплуатации сплавов на основе никеля разработано несколько упрочненных γ'-фазой сплавов на основе никеля. Примером такого сплава является сплав Waspaloy на основе никеля (UNS N07001), который коммерчески доступен как сплав ATI Waspaloy от ATI Allvac, г. Монро, шт. Северная Каролина, США. Так как сплав Waspaloy на основе никеля содержит более высокие уровни легирующих добавок, включая никель, кобальт и молибден, чем сплав 718, сплав Waspaloy обычно более дорогостоящий, чем сплав 718. Кроме того, из-за более быстрой кинетики образования выделений γ'-фазы по сравнения с выделениями γʺ-фазы обычно считается, что обрабатываемость давлением в горячем состоянии и свариваемость сплава Waspaloy хуже, чем у сплава 718.

[0009] Другим упрочненным γ'-фазой сплавом на основе никеля является сплав ATI 718Plus®, который коммерчески доступен от ATI Allvac, г. Монро, шт. Северная Каролина. Сплав ATI 718Plus® раскрыт в патенте США №6730264 (далее - "264-ый патент США"), который полностью включен сюда по ссылке. Признаком сплава ATI 718Plus® является то, что уровни алюминия, титана и/или ниобия в этом сплаве и их относительное соотношение регулируют таким образом, который обеспечивает термостабильную микроструктуру и выгодные механические свойства при высоких температурах, в том числе существенное сопротивление разрушению и ползучести. Содержание алюминия и титана в сплаве ATI 718Plus®, в сочетании с содержанием ниобия, приводит к упрочнению сплава γ'-фазой и γʺ-фазой, при этом γ'-фаза становится преобладающей упрочняющей фазой. В отличие от состава с относительно высоким содержанием титана/низким содержанием алюминия, типичного для некоторых других жаропрочных сплавов на основе никеля, состав сплава ATI 718Plus® имеет относительно высокое отношение атомного процента алюминия к атомному проценту титана, что, как полагают, повышает термостабильность. Характеристики термостабильности сплава ATI 718Plus® важны для поддержания хороших механических свойств, таких как свойства длительной прочности, после длительного времени воздействия высоких температур.

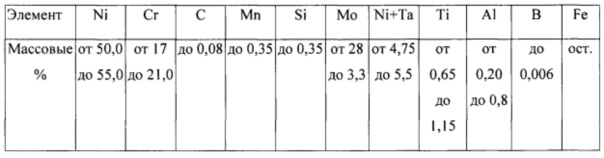

[0010] Сплав ATI 718Plus® может быть подвергнут обработке, включающей отпуск на твердый раствор, охлаждение и старение. Типичная термообработка сплава ATI 718Plus® проиллюстрирована на ФИГ. 1 в виде схематического представления профиля зависимости время - температура термообработки. Типичная термообработка сплава ATI 718Plus® включает термообработку на твердый раствор при температурах между 1750°F (954,4°C) и 1800°F (982,2°C) для растворения любой γ'-фазы и γʺ-фазы и выделения небольшого количества δ-фазы. Количество выделяющейся δ-фазы обычно составляет примерно менее половины равновесного содержания при низкой температуре. За термообработкой на твердый раствор осуществляют старение при 1450°F (787,8°C) в течение от 2 до 8 часов, а затем при 1300°F (704,4°C) в течение дополнительных 8 часов для выделения когерентных частиц γ'-фазы. Сплав может быть дополнительно переработан в изделие или в любую другую желаемую форму.

[0011] Дополнительные термообработки для упрочнения сплава ATI 718Plus раскрыты в патентах США №7156932, 7491275 и 7527702, каждый из которых полностью включен сюда по ссылке. Патент США №7531054 (далее - "054-ый патент США") раскрывает термообработку сплава ATI 718Plus®, которая включает непосредственное старение. В способе по 054-му патенту США после горячей обработки сплава ATI 718Plus® давлением сплав быстро и сразу охлаждают до температуры старения в примерно 1400°F (760°C) для того, чтобы предотвратить формирование крупнозернистых выделений γ'-фазы. Охлажденный сплав состаривают при этой температуре старения или далее охлаждают до комнатной температуры.

[0012] В общем, дисперсионно-твердеющие сплавы не предназначены для использования при температурах выше их температур дисперсионного твердения. Дисперсионно-твердеющие никелевые сплавы не используют в тех применениях, где сплав может испытывать термоциклирование, при котором сплавы могут повторно подвергаться воздействию температур выше их температур дисперсионного твердения, а затем охлаждаться до температур ниже их температур дисперсионного твердения. Обычные методы дисперсионного твердения сплавов на основе никеля, как вкратце изложено выше, не приводят к постоянным механическим свойствам в течение периода эксплуатации сплавов на основе никеля, которые подвергались воздействию термоциклирования, при котором температуры превышают температуру дисперсионного твердения сплавов.

[0013] Было бы желательным обеспечить термообработку дисперсионно-твердеющих сплавов на основе никеля, которая обеспечивает прочную микроструктуру и придает свойства, которые не поддаются значительному влиянию термоциклирования. Обработанный таким способом сплав на основе никеля может быть выгодным для использования в, например, облицовке и сотовом заполнителе систем теплозащиты гиперзвуковых летательных аппаратов, а также в качестве материала в других изделиях, которые испытывают термоциклирование при эксплуатации.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] В соответствии с одним аспектом настоящего изобретения способ термообработки сплава типа 718 на основе никеля включает нагревание сплава типа 718 на основе никеля до температуры термообработки и выдерживание сплава типа 718 на основе никеля при температуре термообработки в течение времени термообработки, достаточного для образования в сплаве на основе никеля равновесной или близкой к равновесной концентрации зернограничных выделений δ-фазы. Термообработка приводит к образованию до 25 массовых процентов общего количества γ'-фазы и γʺ-фазы в сплаве на основе никеля. После выдерживания сплава типа 718 при температуре термообработки в течение времени термообработки, сплав типа 718 на основе никеля охлаждают и сохраняют зернограничные выделения δ-фазы в сплаве.

[0015] В соответствии с другим аспектом настоящего изобретения способ термообработки сплава на основе никеля включает нагревание сплава на основе никеля до температуры термообработки в диапазоне температур термообработки от температуры на 20°F больше, чем точка перегиба диаграммы время-температура-превращение ("диаграмма изотермического превращения", также называемая иногда "ТТТ-диаграммой") для выделения дельта-фазы, до 100°F (55,6°C) ниже точки перегиба диаграммы изотермического превращения, и выдерживание сплава на основе никеля в диапазоне температур термообработки в течение времени термообработки в диапазоне от 30 минут до 300 минут. После выдерживания сплава на основе никеля в диапазоне температур термообработки в течение времени термообработки, сплав на основе никеля охлаждают на воздухе до температуры окружающей среды. В неограничивающем варианте осуществления настоящего изобретения сплав на основе никеля охлаждают при скорости охлаждения не большей, чем 1°F в минуту (0,56°C в минуту).

[0016] В неограничивающем варианте осуществления настоящего изобретения сплав на основе никеля содержит, в массовых процентах, от 0,01 до 0,05 углерода, до 0,35 марганца, до 0,035 кремния, от 0,004 до 0,020 фосфора, до 0,025 серы, от 17,00 до 21,00 хрома, от 2,50 до 3,10 молибдена, от 5,20 до 5,80 ниобия, от 0,50 до 1,00 титана, от 1,20 до 1,70 алюминия, от 8,00 до 10,00 кобальта, от 8,00 до 10,00 железа, от 0,008 до 1,40 вольфрама, от 0,003 до 0,008 бора, никель и случайные примеси.

[0017] В соответствии с еще одним аспектом настоящего изобретения предложен сплав типа 718 на основе никеля, содержащий никель, хром и железо. Сплав на основе никеля упрочнен ниобием и, необязательно, одной или более из легирующих добавок алюминия и титана, а также сплав содержит аустенитную матрицу, включающую границы аустенитных зерен. Равновесная или близкая к равновесной концентрация выделений δ-фазы существует на границах аустенитных зерен в сплаве типа 718, а сплав содержит до 25 массовых процентов выделений γ'- и γʺ-фазы.

[0018] В соответствии с еще одним аспектом настоящего изобретения способ (процесс) изготовления изделия включает по меньшей мере один из раскрытых здесь способов. В некоторых неограничивающих вариантах осуществления способ может быть адаптирован для изготовления изделия производства, выбранного из облицовки, сотового заполнителя и сотовой панели системы теплозащиты гиперзвукового летательного аппарата.

[0019] В соответствии с еще одним аспектом настоящего изобретения изделие содержит раскрытый здесь сплав. Такое изделие может быть выбрано из, но без ограничения ими, облицовки, сотового заполнителя и сотовой панели системы теплозащиты гиперзвукового летательного аппарата.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0020] Признаки и преимущества раскрытых здесь сплавов и способов могут быть лучше поняты при обращении к прилагаемым чертежам, на которых:

[0021] ФИГ. 1 - диаграмма температура - время термообработки в случае традиционной в уровне техники термообработки для упрочнения сплавов на основе никеля;

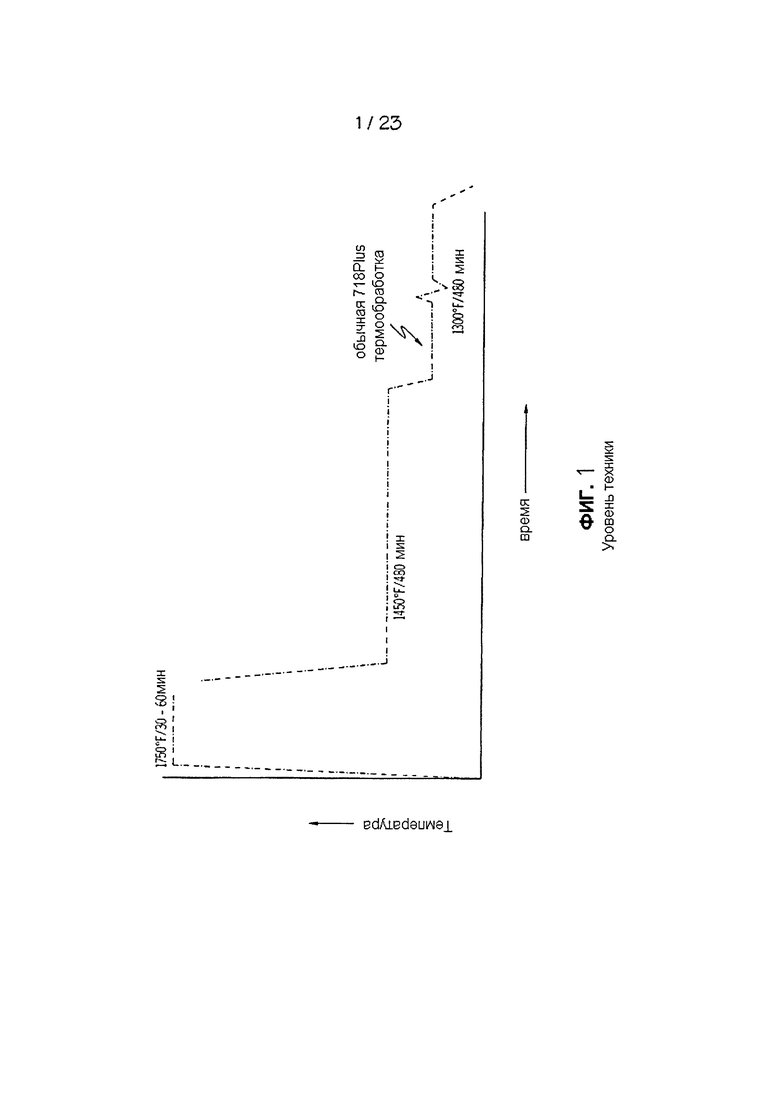

[0022] ФИГ. 2 - схематическое представление одного примера металлической системы теплозащиты;

[0023] ФИГ. 3А - схематическое представление одного примера сотовой панели;

[0024] ФИГ. 3В - схематическое представление одного примера сотовой панели в разобранном виде;

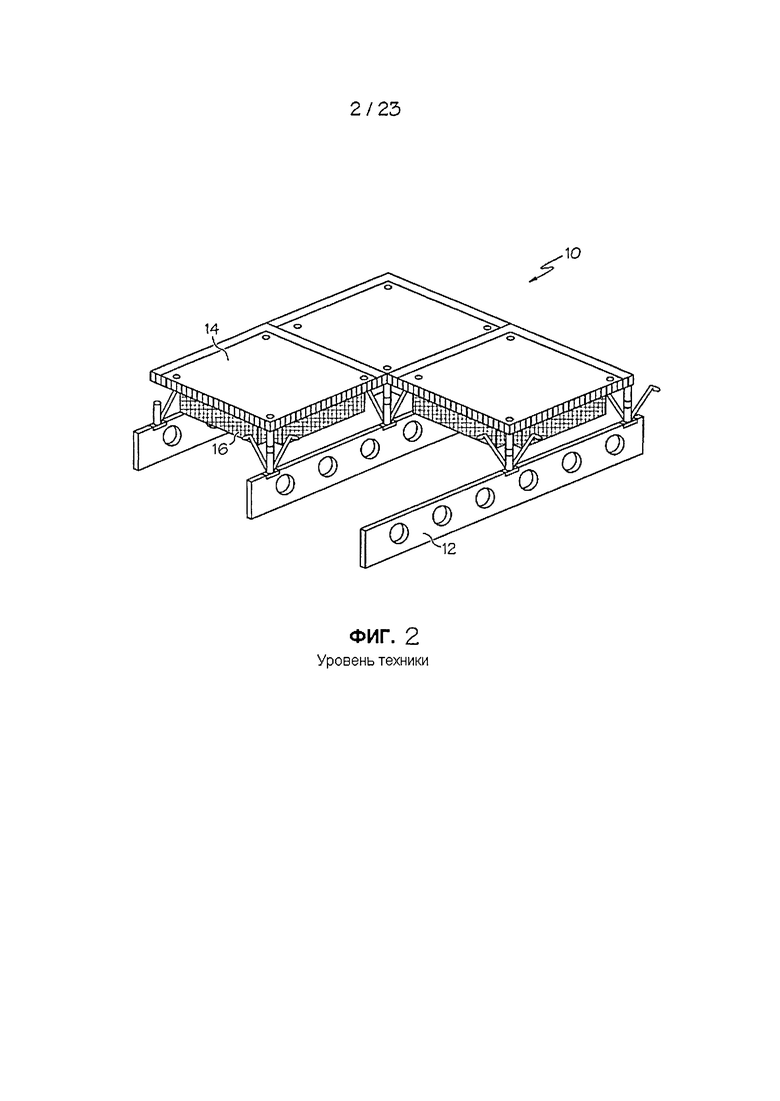

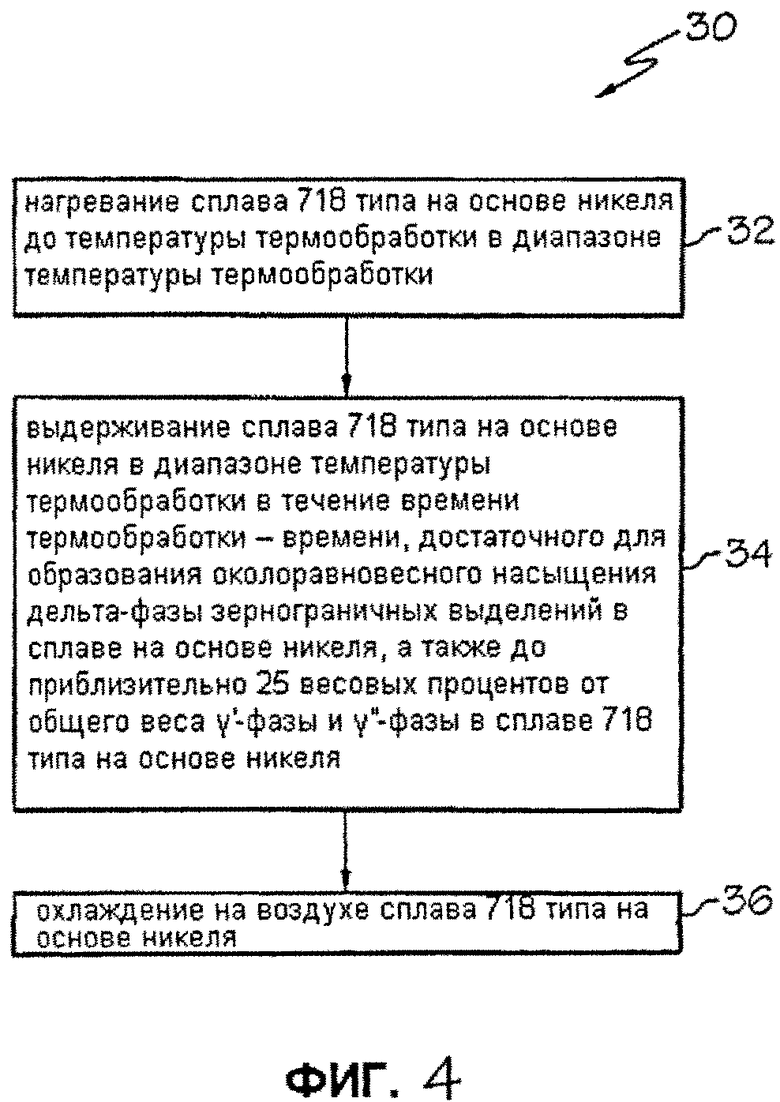

[0025] ФИГ. 4 - технологическая схема неограничивающего варианта осуществления термообработки сплава на основе никеля в соответствии с настоящим изобретением;

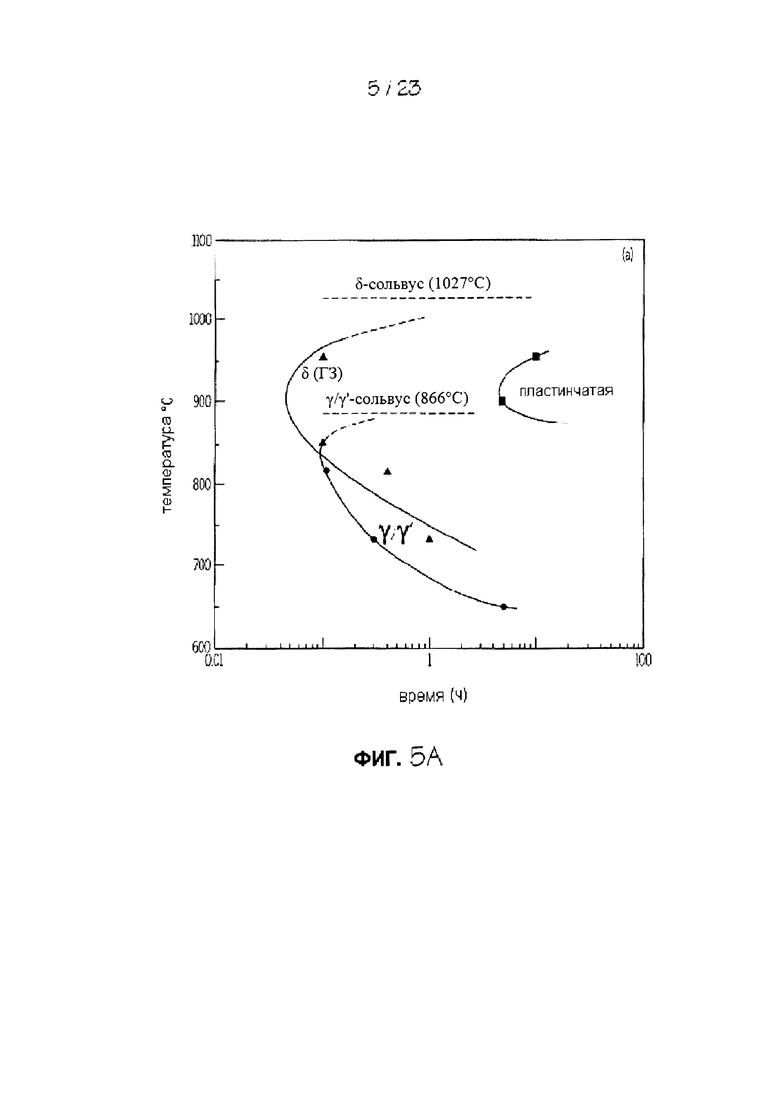

[0026] ФИГ. 5А - кривая время-температура-превращение для жаропрочного сплава 718 на основе никеля;

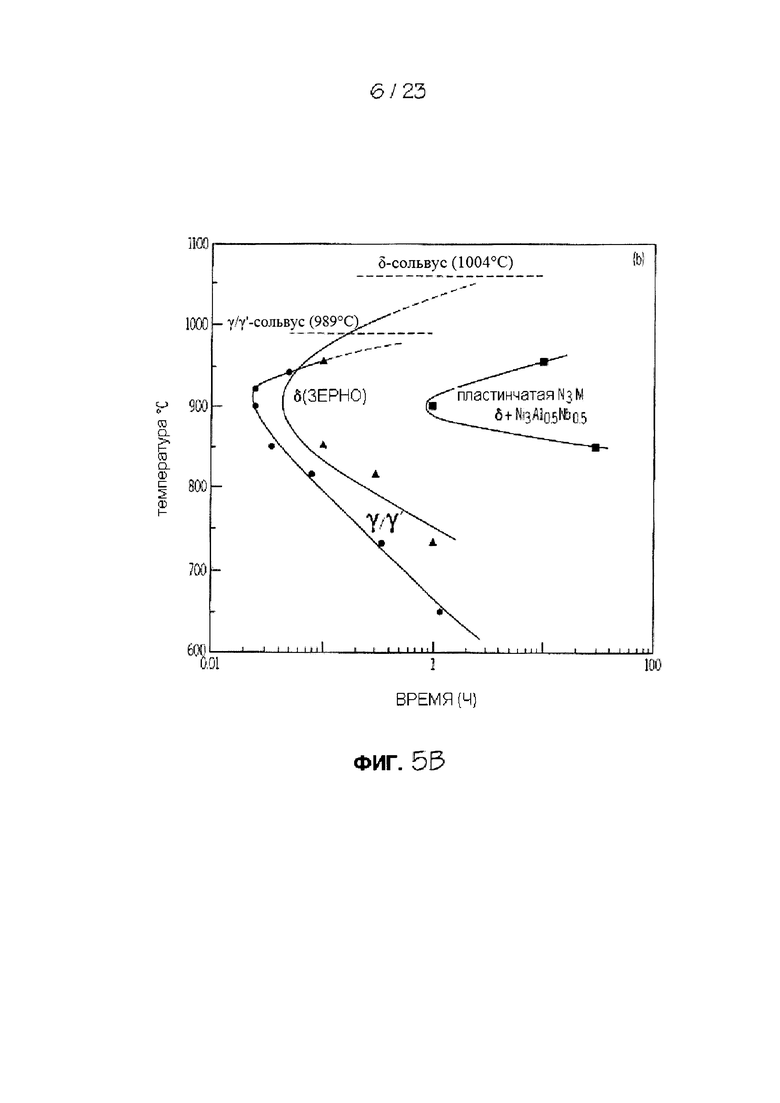

[0027] ФИГ. 5В - кривая время-температура-превращение для сплава ATI 718Plus;

[0028] ФИГ. 6 - схематический график температура-время для неограничивающего варианта осуществления способа термообработки сплава на основе никеля в соответствии с настоящим изобретением;

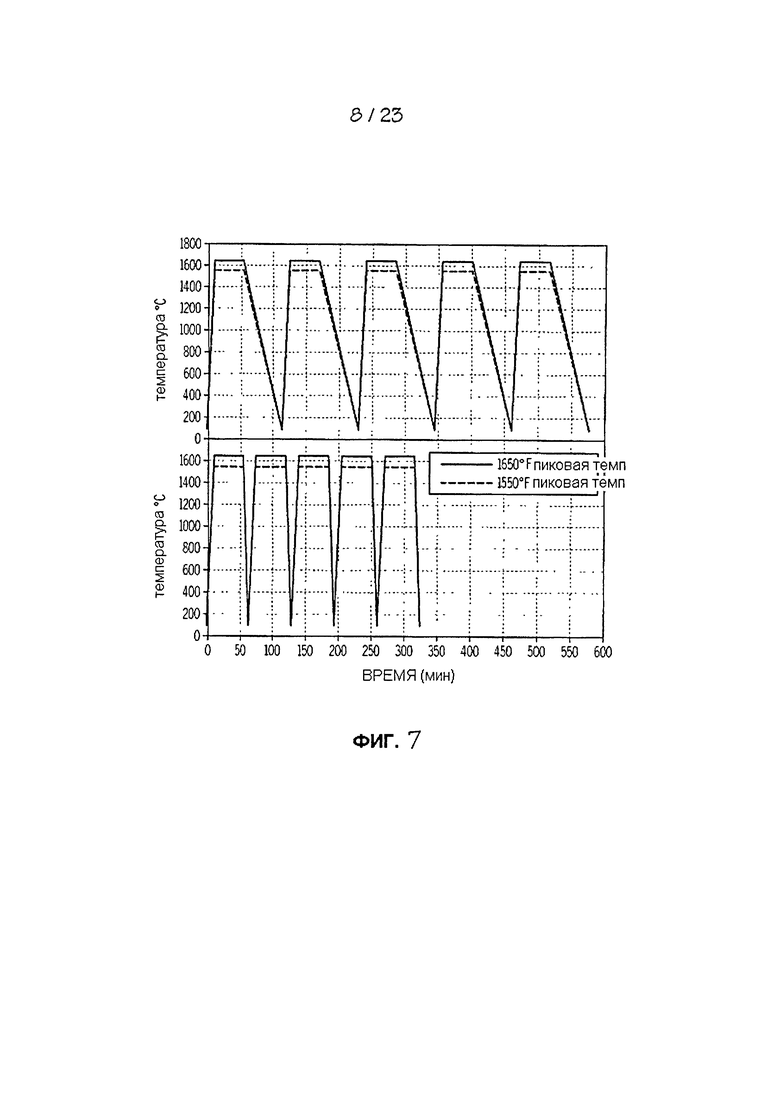

[0029] ФИГ. 7 - схематическое представление термоциклирования, используемого для оценивания неограничивающих вариантов осуществления способов термообработки сплавов на основе никеля в соответствии с настоящим изобретением;

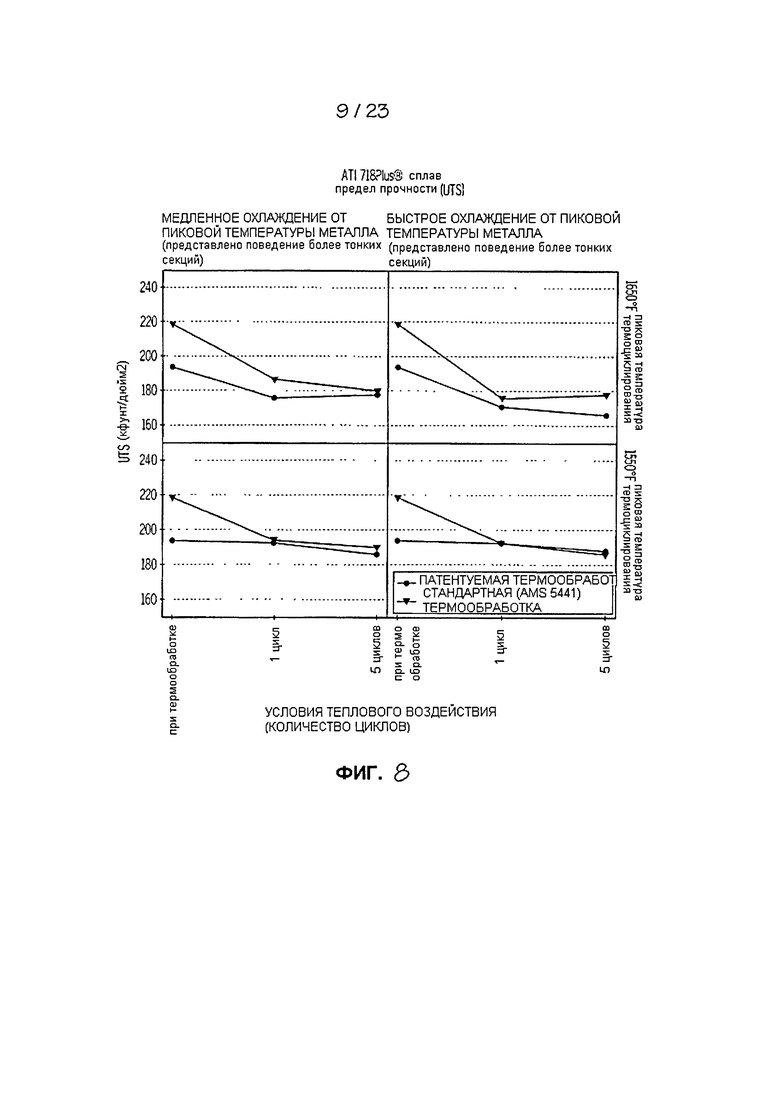

[0030] ФИГ. 8 иллюстрирует графики предела прочности при растяжении как функции числа термических циклов для сплава ATI 718Plus®, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C) и 1550°F (843,3°C);

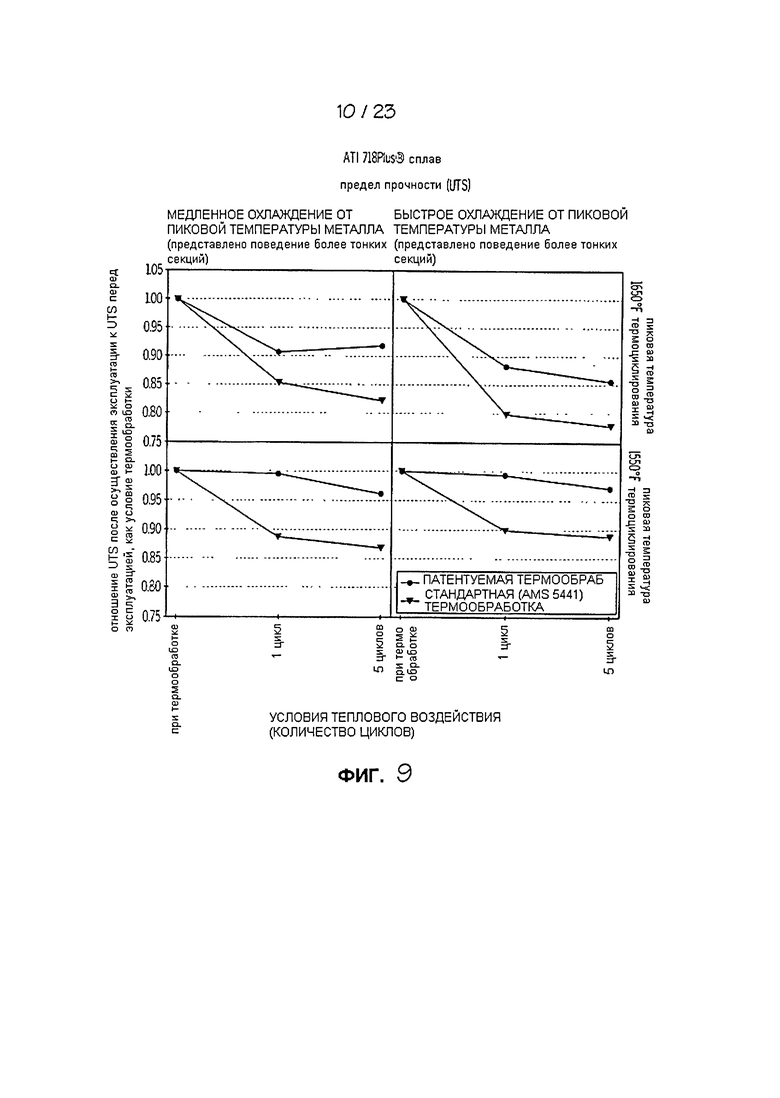

[0031] ФИГ. 9 иллюстрирует графики относительного остаточного предела прочности при растяжении как функции числа термических циклов для сплава ATI 718Plus®, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C) и 1550°F (843,3°C);

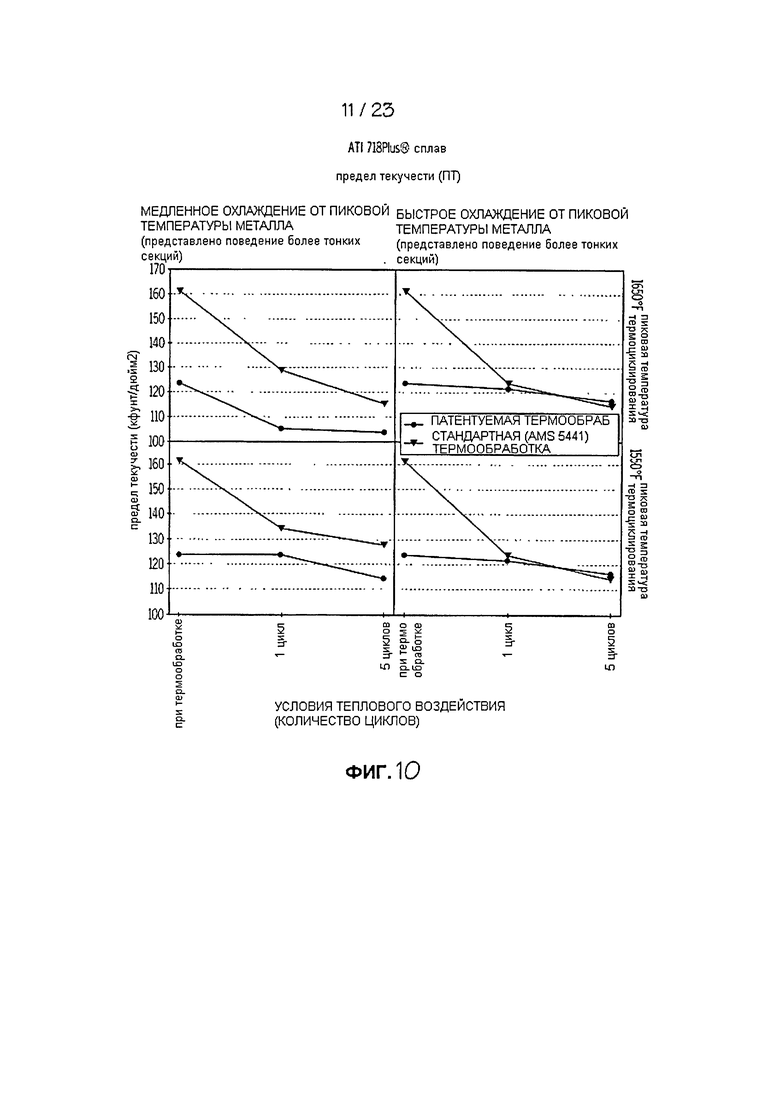

[0032] ФИГ. 10 иллюстрирует графики предела текучести как функции числа термических циклов для сплава ATI 718Plus®, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C) и 1550°F (843,3°C);

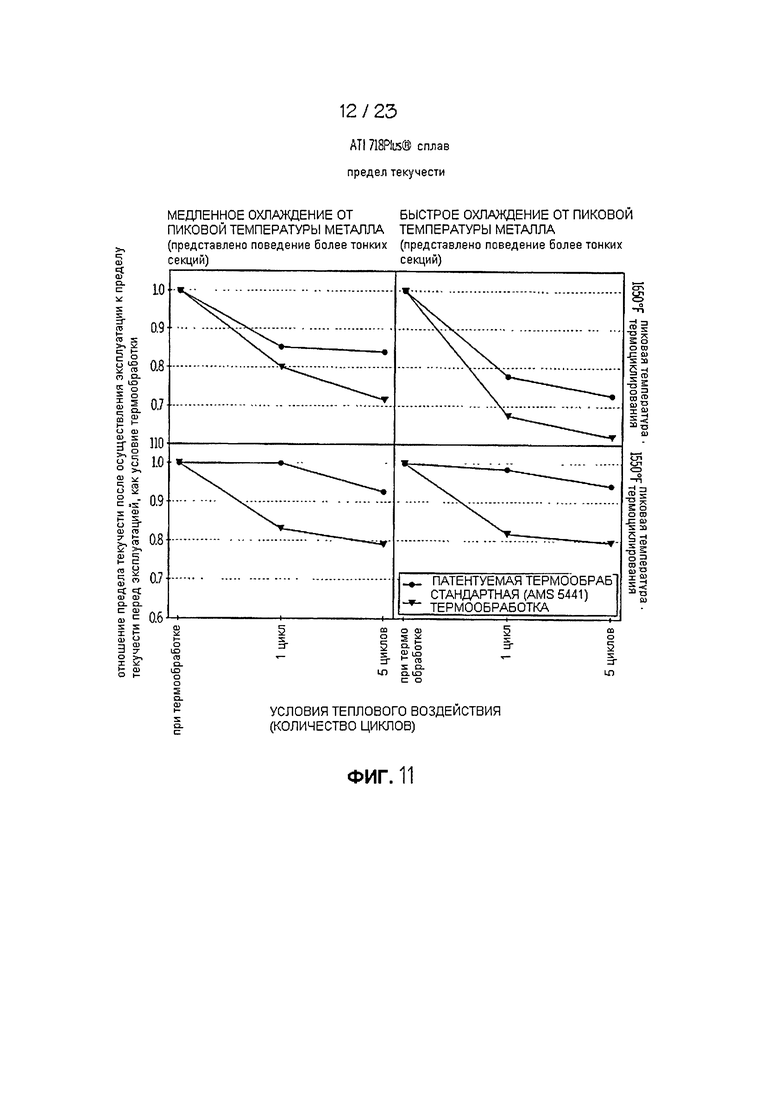

[0033] ФИГ. 11 иллюстрирует графики относительного остаточного предела текучести как функции числа термических циклов для сплава ATI 718Plus®, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C) и 1550°F (843,3°C);

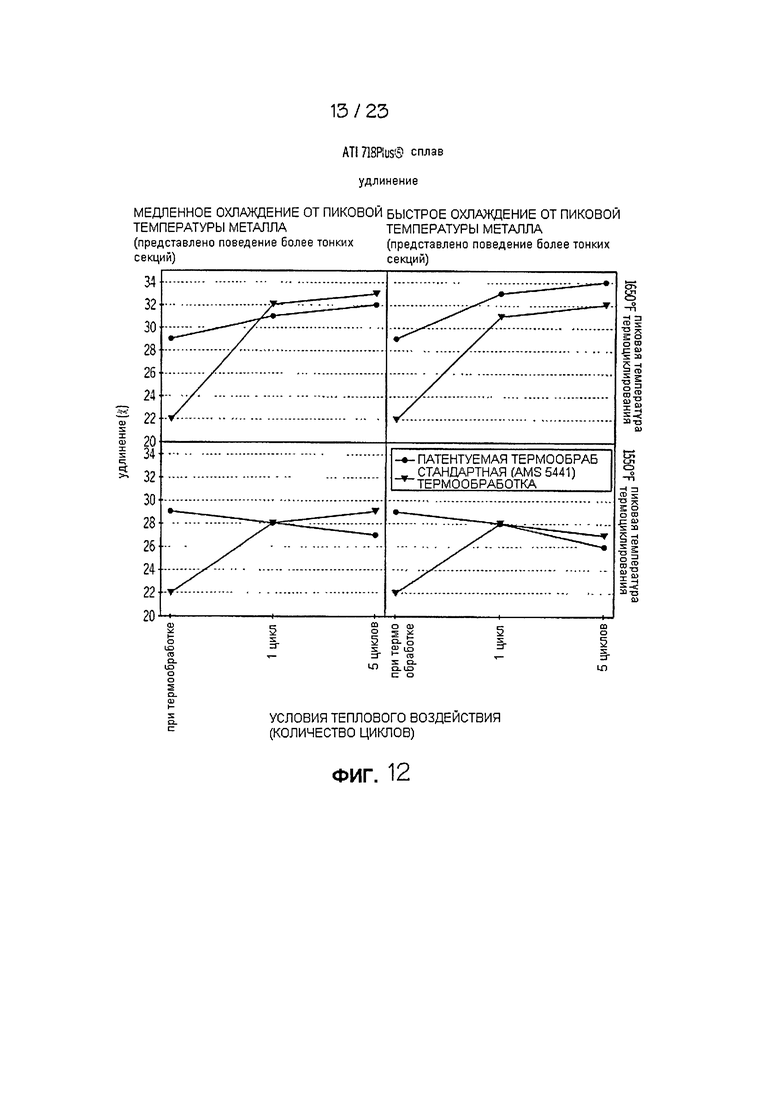

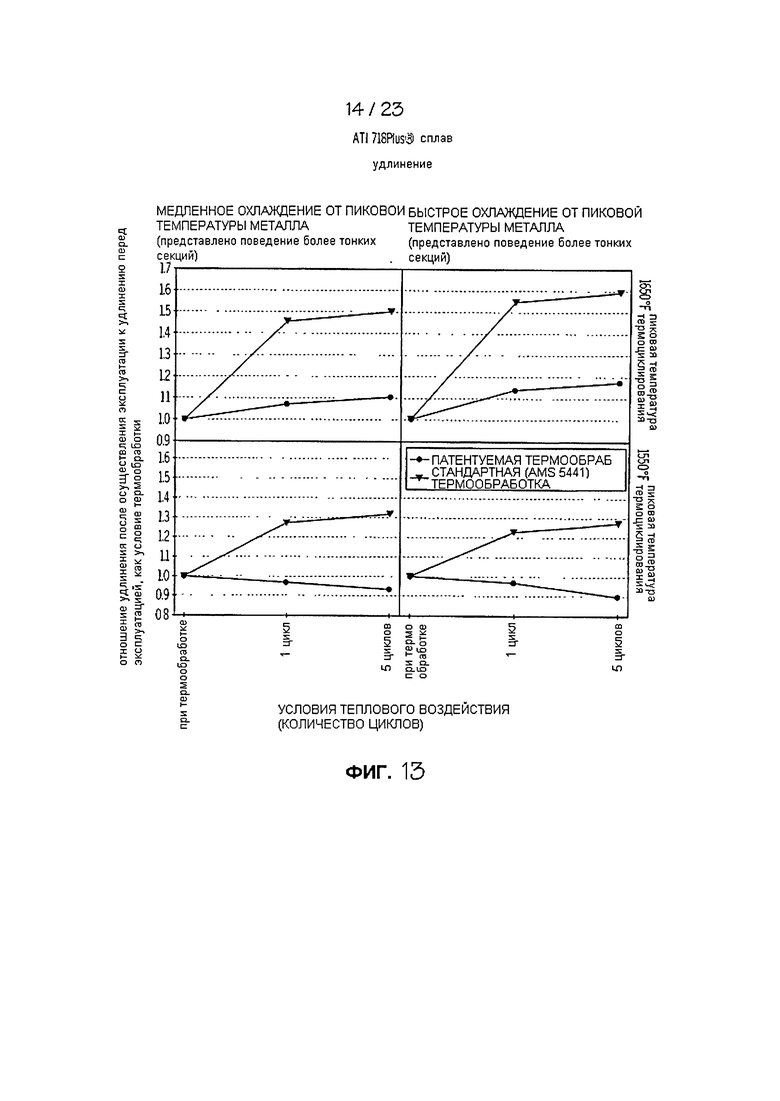

[0034] ФИГ. 12 иллюстрирует графики процентного удлинения как функции числа термических циклов для сплава ATI 718Plus®, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C) и 1550°F (843,3°C);

[0035] ФИГ. 13 иллюстрирует графики относительного процентного удлинения как функции числа термических циклов для сплава ATI 718Plus®, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C) и 1550°F (843,3°C);

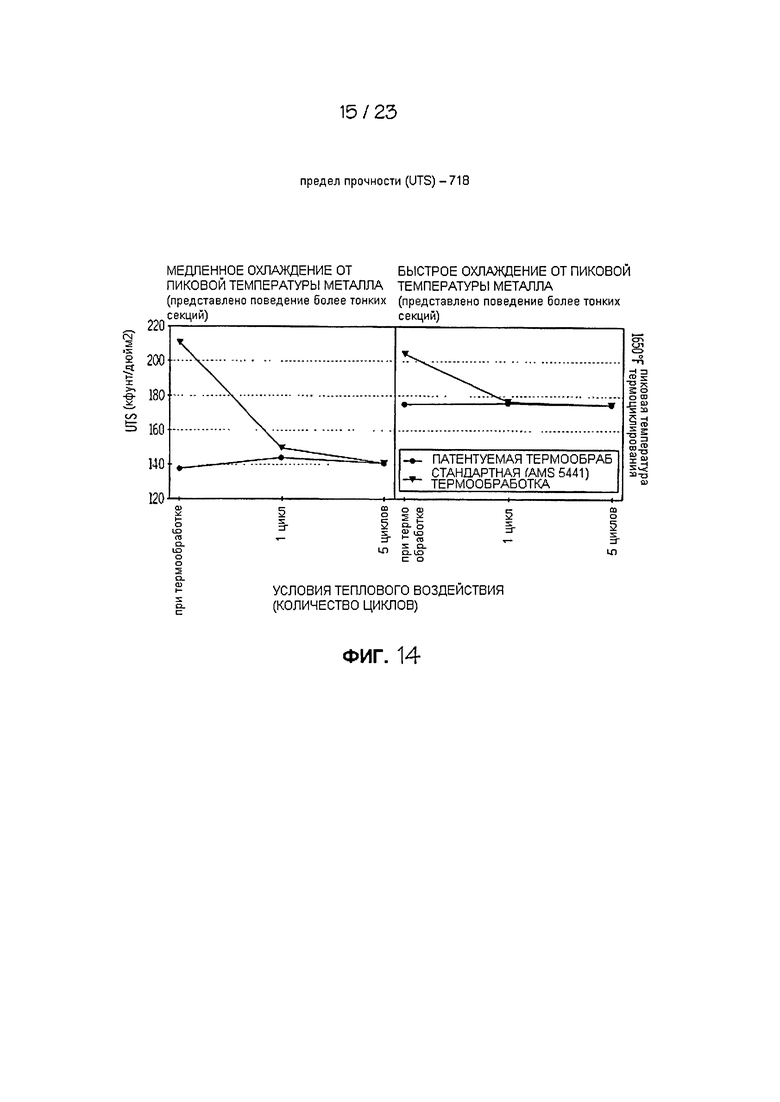

[0036] ФИГ. 14 иллюстрирует графики предела прочности при растяжении как функции числа термических циклов для сплава 718, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C);

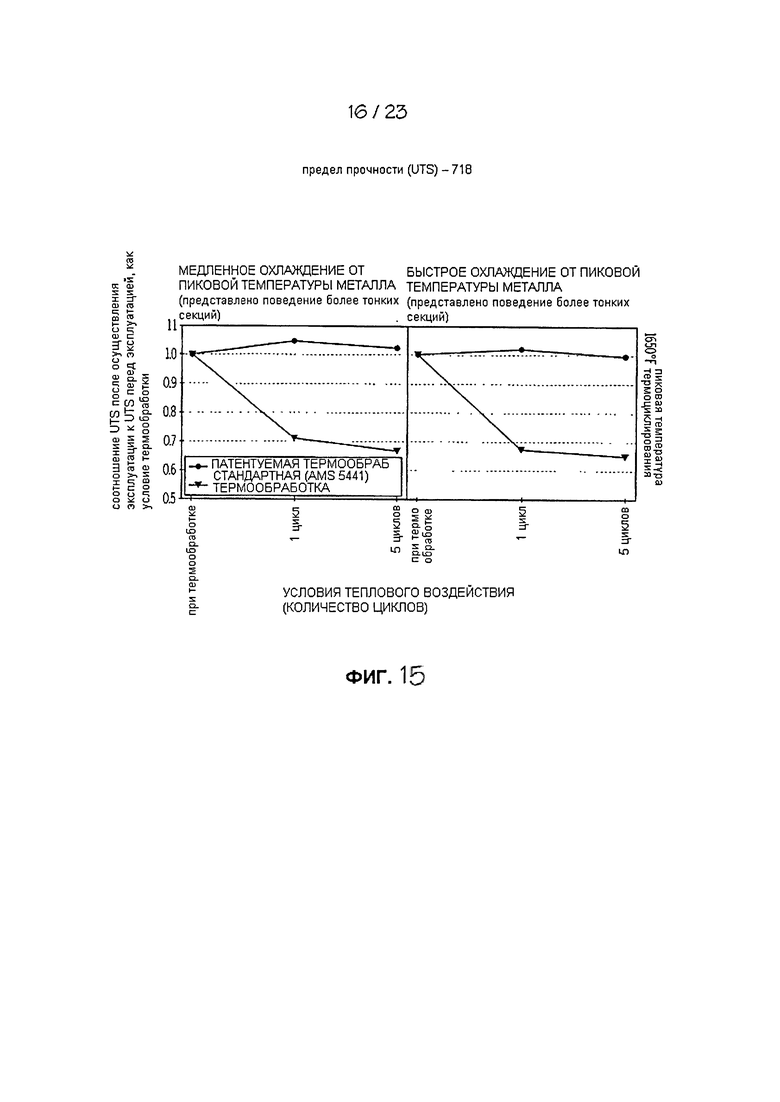

[0037] ФИГ. 15 иллюстрирует графики относительного остаточного предела прочности при растяжении как функции числа термических циклов для сплава 718, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C);

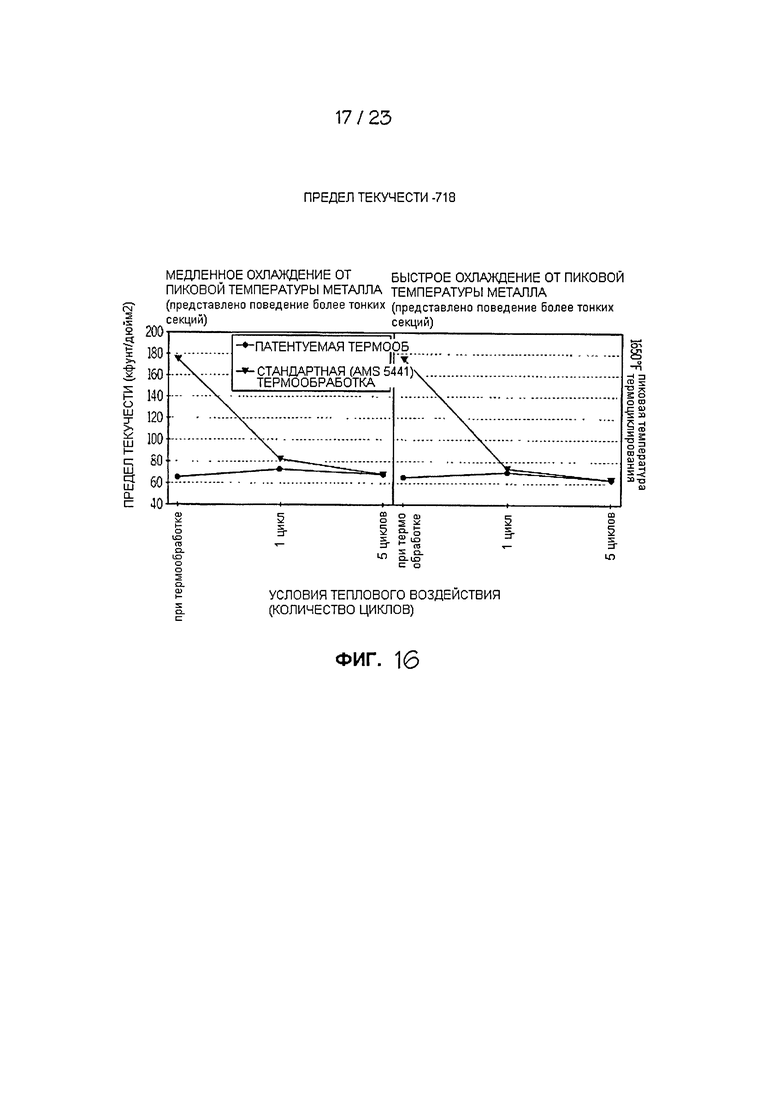

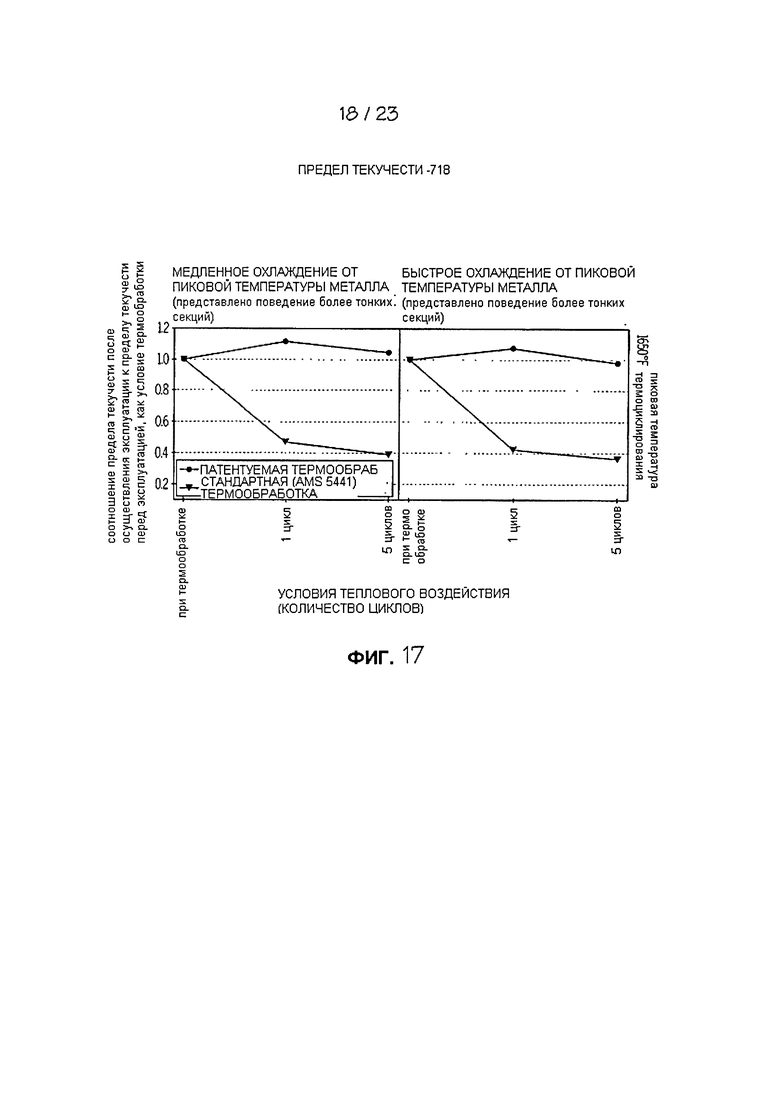

[0038] ФИГ. 16 иллюстрирует графики предела текучести как функции числа термических циклов для сплава типа 718, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C);

[0039] ФИГ. 17 иллюстрирует графики относительного остаточного предела текучести как функции числа термических циклов для сплава 718, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C);

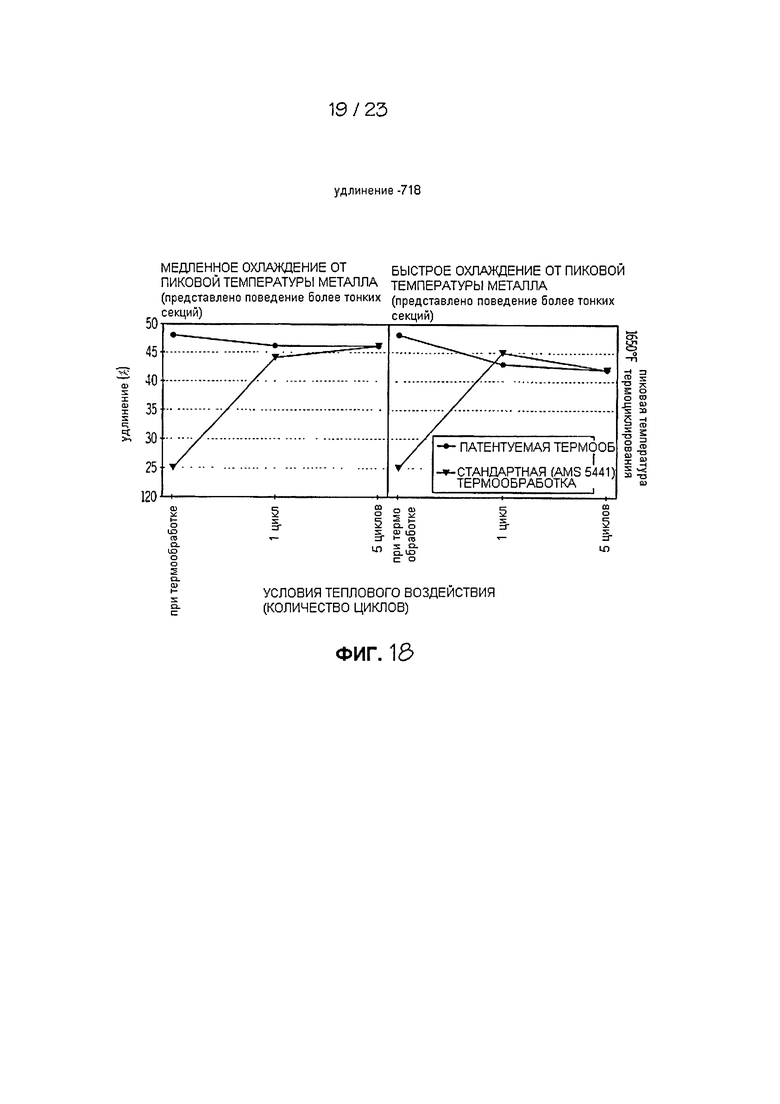

[0040] ФИГ. 18 иллюстрирует графики процентного удлинения как функции числа термических циклов для сплава 718, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C);

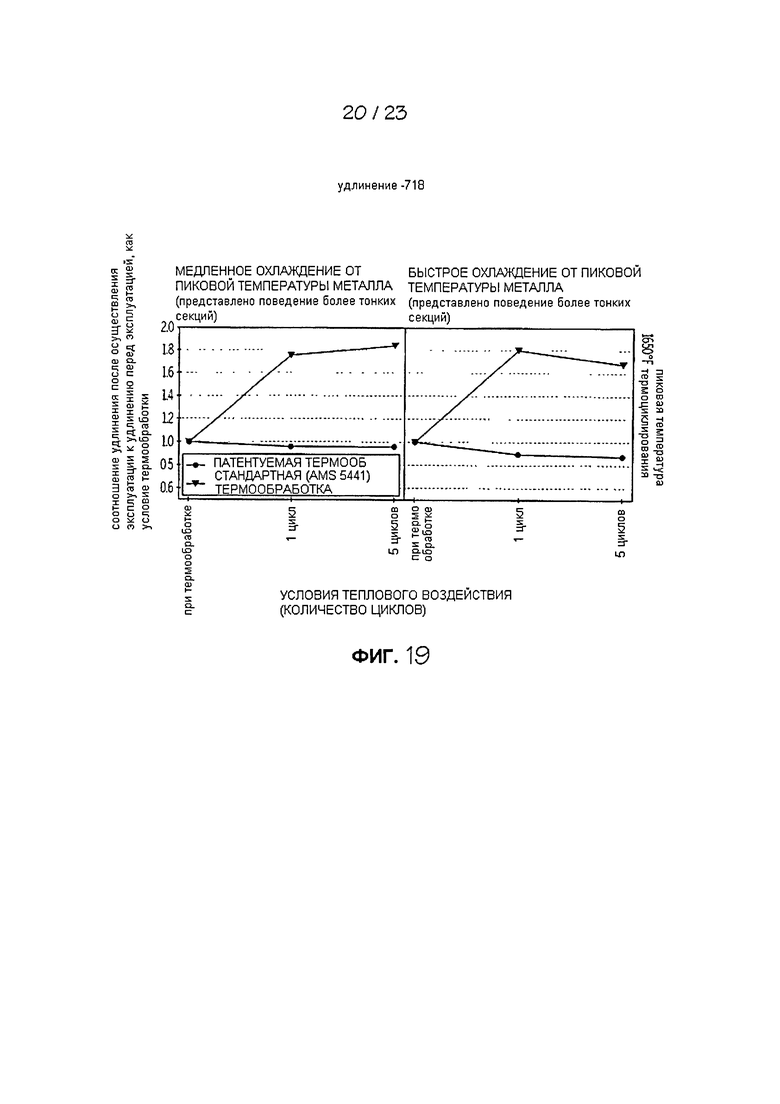

[0041] ФИГ. 19 иллюстрирует графики относительного процентного удлинения как функции числа термических циклов для сплава 718, обработанного неограничивающими способами термообработки в соответствии с настоящим изобретением, по сравнению с обычными способами термообработки γ'/γʺ до и после термоциклирования до 1650°F (898,9°C);

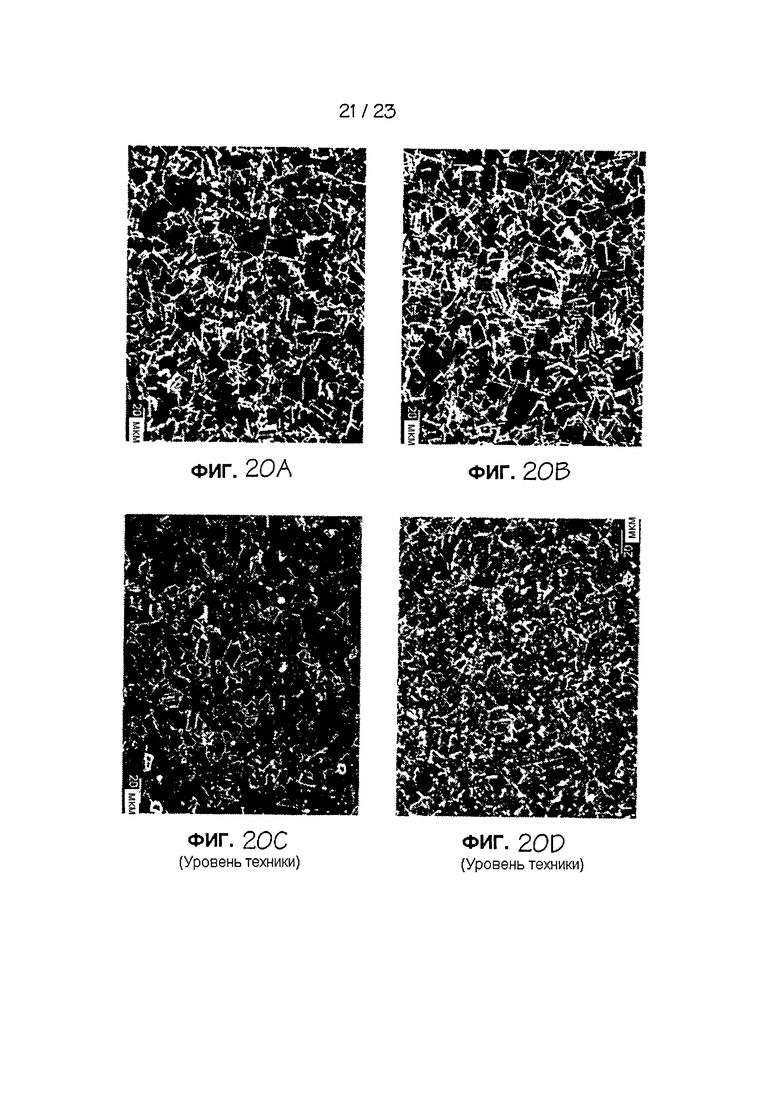

[0042] ФИГ. 20А - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с неограничивающим вариантом осуществления настоящего изобретения;

[0043] ФИГ. 20В - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с неограничивающим вариантом осуществления настоящего изобретения, после 5 термических циклов от температуры окружающей среды до 1650°F (898,9°C) и обратно до температуры окружающей среды;

[0044] ФИГ. 20С - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с обычной термообработкой γ'/γʺ;

[0045] ФИГ. 20D - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с обычной термообработкой γ'/γʺ, после 5 термических циклов от температуры окружающей среды до 1650°F (898,9°C) и обратно до температуры окружающей среды;

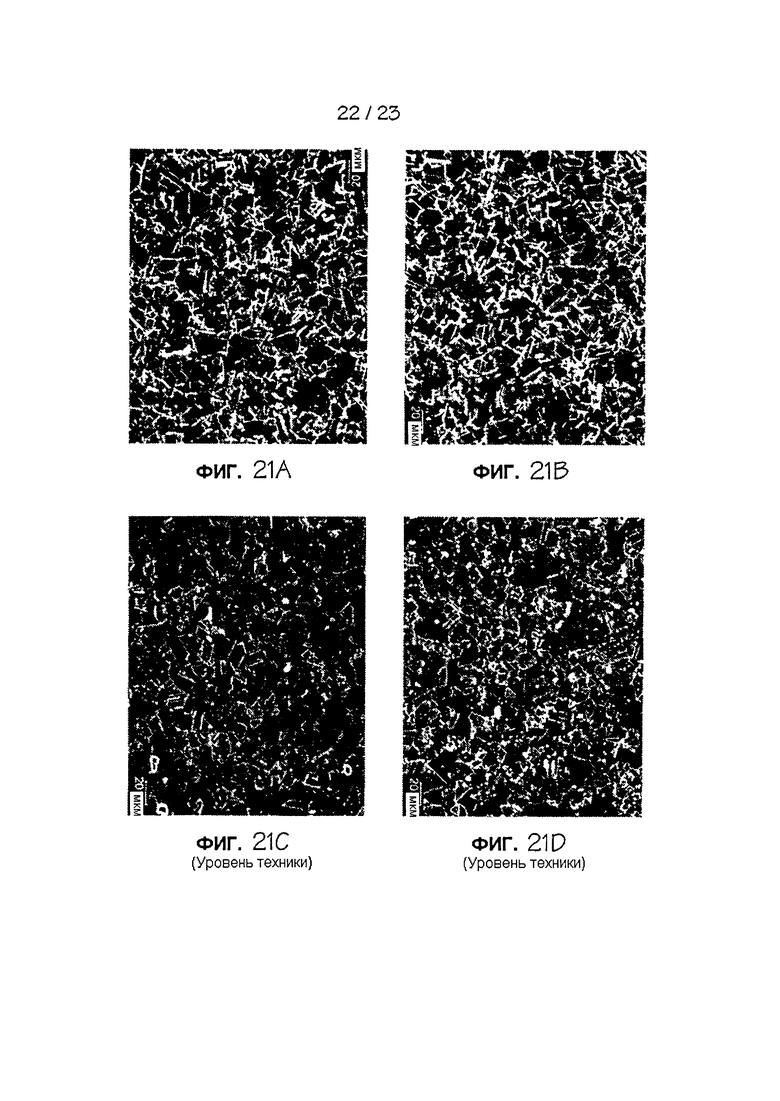

[0046] ФИГ. 21А - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с неограничивающим вариантом осуществления настоящего изобретения;

[0047] ФИГ. 21В - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с неограничивающим вариантом осуществления настоящего изобретения, после 5 термических циклов от температуры окружающей среды до 1550°F (843,3°C) и обратно до температуры окружающей среды;

[0048] ФИГ. 21С - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с обычной термообработкой γ'/γʺ;

[0049] ФИГ. 21D - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава ATI 718Plus®, термообработанного в соответствии с обычной термообработкой γ'/γʺ, после 5 термических циклов от температуры окружающей среды до 1550°F (843,3°C) и обратно до температуры окружающей среды;

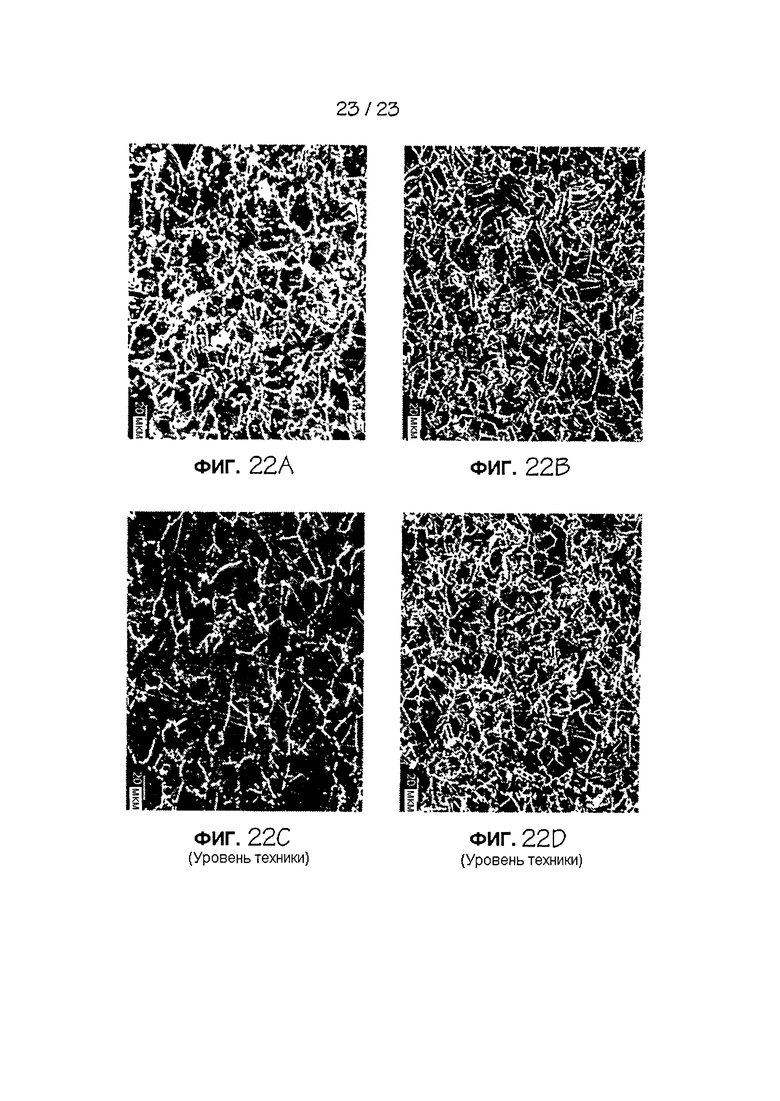

[0050] ФИГ. 22А - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава 718, термообработанного в соответствии с неограничивающим вариантом осуществления настоящего изобретения;

[0051] ФИГ. 22В - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава 718, термообработанного в соответствии с неограничивающим вариантом осуществления настоящего изобретения, после 5 термических циклов от температуры окружающей среды до 1650°F (898,9°C) и обратно до температуры окружающей среды;

[0052J ФИГ. 22С - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава типа 718, термообработанного в соответствии с обычной термообработкой γ'/γʺ; и

[0053] ФИГ. 22D - полученное с помощью оптической микроскопии темного поля микроизображение участка поверхности листа сплава 718, термообработанного в соответствии с обычной термообработкой γ'/γʺ, после 5 термических циклов от температуры окружающей среды до 1650°F (898,9°C) и обратно до температуры окружающей среды.

[0054] Читатель может оценить вышеуказанные подробности, так же как и другие, после рассмотрения следующего подробного описания некоторых неограничивающих вариантов осуществления настоящего изобретения.

ДЕТАЛЬНОЕ ОПИСАНИЕ НЕКОТОРЫХ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0055] В настоящем описании неограничивающих вариантов осуществления настоящего изобретения, кроме производственных примеров или там, где указано иное, все числа, выражающие количества или характеристики, во всех случаях следует понимать как модифицированные термином "примерно". По крайней мере, и не в качестве попытки ограничить применение теории эквивалентов по отношению к объему формулы изобретения, каждый числовой параметр следует по меньшей мере истолковывать с учетом числа приведенных значащих цифр и с применением обычных методов округления.

[0056] Любой патент, публикация или другой материал раскрытия, о которых сказано, что они включены, полностью или частично, сюда по ссылке, включаются сюда только в той степени, в которой включенный материал не противоречит существующим определениям, указаниям или другому материалу раскрытия, изложенным в настоящем документе. Таким образом и по мере необходимости, раскрытие в том виде, как изложено в данном документе, заменяет собой любые противоречащие материалы, включенные сюда по ссылке. Любой материал или его часть, о которых сказано, что они включаются сюда по ссылке, но который противоречит существующим определениям, указаниям или другому материалу раскрытия, изложенным в настоящем документе, включается только в той степени, в которой не возникает никакого конфликта между этим включенным материалом и существующим материалом раскрытия.

[0057] Некоторые сплавы на основе никеля рассматриваются для использования в качестве облицовки и элементов заполнителя для сотовых панелей, которые будут использоваться в системах теплозащиты гиперзвуковых летательных аппаратов. Температура поверхности гиперзвукового летательного аппарата в процессе эксплуатации по меньшей мере один раз за полет будет циклически меняться между температурой у поверхности земли и примерно 2200°F (1204°C). Воздействие подобного термического цикла на подвергшиеся дисперсионному твердению сплавы на основе никеля может привести к изменению объемной доли и размера фаз выделений, конкретно - выделений γ'-фазы и γʺ-фазы, по сравнению с наблюдающимся после высокотемпературной пайки и дисперсионного твердения состоянием сплава на основе никеля перед осуществлением первого полета. Кроме того, следует ожидать, что различные полеты будут иметь различные профили теплового воздействия, что приведет к тому, что микроструктура и механические свойства подвергшегося дисперсионному твердению сплава на основе никеля будут меняться в зависимости от выполняемых полета или полетов.

[0058] Система теплозащиты (СТЗ) предохраняет основные компоненты гиперзвуковых летательных аппаратов и космического корабля от плавления или другого возможного повреждения, вызванного теплотой, образовывающейся при высоких скоростях и/или во время входа в атмосферу. СТЗ должна быть легкой, многократно используемой и ремонтопригодной. Схематическое представление одного примера металлической СТЗ (10), в которой используются сотовые панели, проиллюстрировано на ФИГ. 2. Металлическая СТЗ (10) может быть прикреплена к внешнему элементу жесткости (12) детали, такой как, например, емкость для криогенного топлива (не показана) гиперзвукового летательного аппарата или космического аппарата. Металлическая СТЗ (10) может содержать, например, металлические сотовые панели (14) и обернутую фольгой изоляцию (16).

[0059] Один пример сотовой панели (20) схематически изорбажен на ФИГ. 3А, а схематический вид сотовой панели (20) с пространственным разделением деталей изорбажен на ФИГ. 3В. Сотовая панель (20) содержит разделенный перегородками сотовый заполнитель (22), расположенный между и соединенный с противоположными облицовками (24), тем самым обеспечивая множество закрытых камер внутри панели. Употребляемый в данном документе термин "сотовая панель" относится к металлическому сотовому заполнителю, расположенному или проложенному между металлическими облицовками. Употребляемые в данном документе термины "сотовый" и "сотовый заполнитель" относятся к изготовленному продукту (готовому изделию) с упорядоченным расположением имеющих в целом многоугольную форму (напр., шестиугольную) ячеек, образованных из фольги сплава, которые могут применяться в качестве материала заполнителя, расположенного или проложенного между двумя облицовками из металлического материала или другого подходящего материала с обеспечением сотовой панели. Употребляемый в данном документе термин "облицовка" относится к металлической фольге, листу или плите, которая(ый) соединен(а) с металлическим сотовым заполнителем так, как в целом изображено на ФИГ. 2, с обеспечением сотовой панели. Сотовые заполнители используют для образования сотовых панелей с помощью склеивания, высокотемпературной пайки, сварки или иным образом присоединения облицовок к открытым ячейкам сотового заполнителя. Сотовая панель демонстрирует высокие свойства на сжатие и на сдвиг, но минимизируя вес, необходимый для достижения этих свойств по сравнению с монолитным материалом. Сотовые панели используют в применении к аэрокосмическому, морскому и наземному транспорту для того, чтобы уменьшить вес аппарата (транспортного средства) и снизить расход топлива. Способы образования сотового заполнителя, облицовок и сотовых панелей хорошо известны специалистам в данной области техники и поэтому дополнительно не описываются в данном документе.

[0060] Считается, что аэрокосмическая промышленность серьезно рассматривает использование металлической СТЗ лишь в течение последних 15 лет, и сплавам, используемым для облицовки и сотового заполнителя аэрокосмических панелей, было уделено мало внимания. Как правило, при применении СТЗ избегали использования дисперсионно-твердеющих сплавов из-за присущей фазовой нестабильности микроструктуры дисперсионно-твердеющего сплава, а использовали упрочненные на твердый раствор или упрочненные дисперсной оксидной фазой сплавы.

[0061] Некоторые неограничивающие варианты осуществления настоящего изобретения относятся к способам термообработки сплавов на основе никеля для того, чтобы обеспечивать микроструктуру, которая, в целом, стабильна при воздействии термоциклирования. Так как микроструктура, достигаемая с помощью данных способов, остается практически неизменной в течение одного или более термических циклов, которым подвергают сплав на основе никеля, механические свойства сплава на основе никеля будут оставаться практически одинаковыми при определенной температуре, когда сплав термоциклически возвращают к этой определенной температуре. Например, неограничивающие варианты осуществления способов термообработки в соответствии с настоящим изобретением предусматривают сплав на основе никеля с некоторыми свойствами, которые при 1550°F (843,3°C) во втором термическом цикле является практически аналогичными свойствам такого же сплава на основе никеля при 1550°F (843,3°C) в десятом термическом цикле, но которые не являются такими же, как механические свойства сплава на основе никеля при, например, 1650°F (898,9°C) или при 1700°F (926,7°C).

[0062] Было установлено, что γ'-фаза мало способствует прочности сплавов с низкими объемными долями γ'-фазы, таких как, например, сплав 718, при температурах выше примерно 1500°F (815,6°C). Таким образом, было установлено, что термообработки, направленные на оптимизирование γ'-фазы, являются неблагоприятными для таких применений, как СТЗ гиперзвукового летательного аппарата, которые могут испытывать повторяющееся термоциклирование между температурой окружающей среды и температурами до 2200°F (1204°C). Термообработки, которые обеспечивают стабильную микроструктуру во время подобного термоциклирования, могут быть полезными для использования в системах теплозащиты.

[0063] Например, неограничивающий вариант осуществления в соответствии с настоящим изобретением относится к способу термообработки сплава на основе никеля для получения термостабильной микроструктуры в сплаве типа 718 на основе никеля, который способен выдерживать термоциклирование между температурами окружающей среды у поверхности земли и максимальной температурой от примерно 1450°F (787,8°C) до примерно 75°F (42°C) ниже температуры δ-сольвуса (т.е. температуры растворения δ-фазы). Термостабильной микроструктурой является такая микроструктура, которая придает сплаву механические свойства, которые практически не изменяются при воздействии термических циклов в температурном диапазоне между температурой окружающей среды и максимальной температурой в диапазоне от примерно 1450°F (787,8°C) до примерно 75°F (42°C) ниже температуры δ-сольвуса сплава. Если в процессе эксплуатации термоциклирование приводит к воздействию на сплав на основе никеля температур выше диапазона температур термообработки в соответствии с настоящим изобретением, могут происходить пагубные изменения микроструктуры и механических свойств сплавов.

[0064] Температура δ-сольвуса сплава 718 составляет примерно 1881°F (1027°C). Температура δ-сольвуса сплава ATI 718Plus® составляет примерно 1840°F (1004°C). Температуры δ-сольвуса других сплавов на основе никеля известны или могут быть легко определены без ненужного экспериментирования лицом, имеющим среднюю квалификацию в металлургических отраслях.

[0065] В неограничивающем варианте осуществления согласно настоящему изобретению способ приводит к равновесной или близкой к равновесной концентрации зернограничной δ-фазы на границах зерен аустенитной матрицы, с выделением до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы. Учитывая такое выделение равновесной или близкой к равновесной концентрации зернограничной δ-фазы в вариантах осуществления согласно данному изобретению, варианты осуществления способов термообработки в соответствии с данным изобретением здесь называются "δ-фазными термообработками".

[0066] Варианты осуществления δ-фазных термообработок в соответствии с настоящим изобретением обеспечивают объемную долю δ-фазы, которая практически не уменьшается вплоть до того момента, пока температуры в процессе эксплуатации не превысят температуру примерно на 75°F (42°C) ниже температуры δ-сольвуса. Таким образом, варианты осуществления раскрытых здесь δ-фазных термообработок обеспечивают стабильную микроструктуру в случае применений, в которых температуры могут циклически меняться вплоть до максимальной температуры примерно на 75°F (42°C) ниже температуры δ-сольвуса. Такая δ-фаза, выделившаяся на границах зерен в соответствии со способами по настоящему изобретению, также служит для предотвращения роста зерен, дополнительного стабилизирования микроструктуры. Варианты осуществления раскрытых здесь δ-фазных термообработок приводят к более низким прочностям сплавов на основе никеля ниже примерно 1500°F (815,6°C). Тем не менее, в сравнении, находясь в эксплуатации, прошедшая обычную термообработку часть сплава типа 718 на основе никеля, подвергнутая воздействию температур выше 1500°F (815,6°C), может демонстрировать относительно более высокую прочность при температурах ниже 1500°F (815,6°C) только в первом термическом цикле, которому подвергают эту часть.

[0067] Хотя это и не ограничиваясь указанным здесь, варианты осуществления раскрытых здесь δ-фазных термообработок могут использоваться в сочетании с составами сплавов на основе никеля, содержащими ниобий (Nb), включая сплавы типа 718 на основе никеля и их производные. Употребляемый в данном документе термин "сплав на основе никеля" относится к сплаву, содержащему преимущественно никель, вместе с одним или более другими легирующими элементами и случайными примесями. Употребляемый в данном документе термин "сплав типа 718 на основе никеля" означает сплав на основе никеля, как определено в данном документе, содержащий или состоящий из никеля, хрома, железа, упрочняющих добавок ниобия и, необязательно, одного или обоих из алюминия и титана, вместе со случайными примесями. Неограничивающие примеры сплавов типа 718 на основе никеля включают сплав 718 и другие сплавы, обсуждаемые ниже.

[0068] Неограничивающим примером сплава типа 718 на основе никеля, для которого неограничивающие варианты осуществления термообработок в соответствии с настоящим изобретением полагают особенно хорошо подходящими, является сплав на основе никеля, содержащий никель, хром, до 14 массовых процентов железа, упрочняющие добавки ниобия, необязательно, одну или обе из легирующих добавок алюминия и титана, и случайные примеси. Еще одним неограничивающим примером сплава типа 718 на основе никеля, для которого полагают особенно хорошо подходящими неограничивающие варианты осуществления термообработок в соответствии с настоящим изобретением, является сплав на основе никеля, как определено в данном документе, включающий хром, от 6 до 14 массовых процентов железа, упрочняющие добавки ниобия, необязательно, одну или более из легирующих добавок алюминия и титана, и случайные примеси.

[0069] Дополнительным неограничивающим примером сплавов типа 718 на основе никеля, с которым могут быть использованы варианты осуществления способов термообработки в соответствии с настоящим изобретением, является сплав на основе никеля, раскрытый в патенте США №6730264 ("264-ый патент"), который содержит или состоит из, в массовых процентах: до 0,1 углерода; от 12 до 20 хрома; до 4 молибдена; до 6 вольфрама; от 5 до 12 кобальта; от 6 до 14 железа; от 4 до 8 ниобия; от 0,6 до 2,6 алюминия; от 0,4 до 1,4 титана; от 0,003 до 0,03 фосфора; от 0,003 до 0,015 бора; никель; и случайные примеси; при этом сумма массового процента молибдена и массового процента вольфрама составляет по меньшей мере 2 и не более 8; при этом сумма атомного процента алюминия и атомного процента титана составляет от 2 до 6; при этом отношение атомного процента алюминия к атомному проценту титана составляет по меньшей мере 1,5; и при этом сумма атомного процента алюминия и атомного процента титана, деленная на атомный процент ниобия, составляет от 0,8 до 1,3. Полное описание патента США №6730264 настоящим включено сюда по ссылке.

[0070] Еще одним неограничивающим примером сплава типа 718 на основе никеля, с которым могут быть использованы варианты осуществления способов термообработки в соответствии с настоящим изобретением, является сплав на основе никеля, раскрытый в 264-ом патенте США, который содержит или состоит из, в массовых процентах: от 50 до 55 никеля; от 17 до 21 хрома; от 2,8 до 3,3 молибдена; от 4,7 процента до 5,5 ниобия; до 1 кобальта; от 0,003 до 0,015 бора; до 0,3 меди; до 0,08 углерода; до 0,35 марганца; от 0,003 до 0,03 фосфора; до 0,015 серы; до 0,35 кремния; железо; алюминий; титан; и случайные примеси; при этом сумма атомного процента алюминия и атомного процента титана составляет от примерно 2 до примерно 6 атомных процентов; при этом отношение атомного процента алюминия к атомному проценту титана составляет по меньшей мере примерно 1,5; и при этом сумма атомного процента алюминия плюс атомного процента титана, деленная на атомный процент ниобия, составляет от примерно 0,8 до примерно 1,3. В некоторых вариантах осуществления сплава весовой процент железа составляет от 12 до 20.

[0071] Еще одним неограничивающим примером сплава типа 718 на основе никеля, с которым могут быть использованы варианты осуществления способов термообработки в соответствии с настоящим изобретением, является сплав ATI 718Plus® (UNS N07818), который представляет собой сплав на основе никеля, который доступен у ATI Allvac, г. Монро, шт. Северная Каролина, США, и который содержит или состоит из, в массовых процентах: от 17,00 до 21,00 хрома; 2,50 до 3,10 молибдена; от 5,20 до 5,80 ниобия; от 0,50 до 1,00 титана; от 1,20 до 1,70 алюминия; от 8,00 до 10,00 кобальта; от 8,00 до 10,00 железа; от 0,008 до 1,40 вольфрама; от 0,003 до 0,008 бора; от 0,01 до 0,05 углерода; до 0,35 марганца; до 0,035 кремния; от 0,004 до 0,020 фосфора; до 0,025 серы; никель; и случайные примеси. AMS 5441 и AMS 5442, которые относятся к коррозионно- и термостойким прутам, поковкам и кольцам, являются теми двумя стандартами AMS, которые описывают термообработки, обычно используемые для сплава ATI 718Plus®. Каждый из AMS 5441 и AMS 5442 включен сюда по ссылке во всей его полноте.

[0072] Еще одним неограничивающим примером сплава типа 718 на основе никеля, с которым могут быть использованы варианты осуществления способов термообработки в соответствии с настоящим изобретением, является сплав 718 (UNS N07718), состав которого хорошо известен в промышленности. В некоторых неограничивающих вариантах осуществления сплав 718 содержит или состоит из, в массовых процентах: от 50,0 до 55,0 никеля; от 17 до 21,0 хрома; до 0,08 углерода; до 0,35 марганца; до 0,35 массового процента кремния; от 2,8 до 3,3 молибдена; от более ноля до 5,5 ниобия и тантала, при этом сумма ниобия и тантала составляет от 4,75 до 5,5; от 0,65 до 1,15 титана; от 0,20 до 0,8 алюминия; до 0,006 бора; железо; и случайные примеси.

[0073] Употребляемый в данном документе термин "механические свойства" относится к свойствам сплава, относящимся к упругому или неупругому сопротивлению при приложении усилия к сплаву, или к тем, которые подразумевают зависимость между механическим напряжением и деформацией, которая получается в результате приложения усилия к сплаву. Механические свойства по смыслу настоящего изобретения, в частности, относятся к пределу прочности при растяжении, пределу текучести, относительному удлинению и ресурсу длительной прочности (времени до разрушения при заданном напряжении). Употребляемый в данном документе термин "термостабильные механические свойства" относится к состоянию, при котором механические свойства сплава не изменяются более чем на 20%, когда сплав подвергают воздействию повторяющегося термоциклирования между температурой окружающей среды у поверхности земли и температурой на 75°F (41,7°C) ниже температуры δ-сольвуса. Употребляемый в данном документе термин "температура окружающей среды у поверхности земли" определяется как любая температура окружающей среды, возникающая в результате естественного земного климата на уровне земли.

[0074] Авторы настоящего изобретения отмечают влияние пиковой температуры термического цикла на степень ухудшения механических свойств сплавов на основе никеля для некой данной δ-фазной термообработки в соответствии с неограничивающими вариантами осуществления настоящего изобретения. Выбор температуры δ-фазной термообработки должны быть осуществлен таким образом, чтобы она соответствовала или была близкой к ожидаемой пиковой температуре эксплуатации сплава на основе никеля.

[0075] Обращаясь теперь к ФИГ. 4, в неограничивающем варианте осуществления в соответствии с настоящим изобретением способ δ-фазной термообработки сплава типа 718 на основе никеля (30) включает: нагревание (32) сплава типа 718 на основе никеля до температуры термообработки в диапазоне температур термообработки; выдерживание (34) сплава на основе никеля в диапазоне температур термообработки в течение времени термообработки, которое является достаточным для образования равновесной или близкой к равновесной концентрации зернограничных выделений δ-фазы в сплаве на основе никеля, а также до 25 массовых процентов общего количества γ'-фазы и γʺ-фазы в сплаве на основе никеля; и охлаждение сплава типа 718 на основе никеля на воздухе (36).

[0076] Употребляемый в данном документе термин "температура термообработки" определяется как температура, которая приводит к выделению равновесной или близкой к равновесной концентрации выделений δ-фазы на границе зерен сплава типа 718 на основе никеля и до 25 массовых процентов общего количества γ'-фазы и γʺ-фазы. Употребляемый в данном документе термин "время термообработки" означает время, достаточное для выделения равновесной или близкой к равновесной концентрации выделений δ-фазы на границах зерен сплава типа 718 на основе никеля и до 25 массовых процентов общего количества γ'-фазы и γʺ-фазы. Употребляемый в данном документе термин "равновесная концентрация" определяется как максимальная концентрация выделений δ-фазы, которая может образовываться при температуре термообработки в соответствии с составом сплава на основе никеля или сплава типа 718 на основе никеля. Употребляемый в данном документе термин "близкая к равновесной концентрация" означает состояние, при котором сплав на основе никеля содержит от примерно 5 процентов до примерно 35 массовых процентов δ-фазы на границах зерен. В неограничивающем варианте осуществления после δ-фазной термообработки сплав на основе никеля может содержать от примерно 6 процентов до примерно 12 массовых процентов δ-фазы, выделившейся на границах зерен. Такой наблюдаемый результат является типичным для сплава 718. В другом неограничивающем варианте осуществления после δ-фазной термообработки, сплав на основе никеля может содержать от примерно 10 процентов до примерно 25 массовых процентов δ-фазы, выделившейся на границах зерен. Такой наблюдаемый результат является типичным для сплава ATI 718Plus®. Понятно, что количество δ-фазы, γ'-фазы и γʺ-фазы, образовавшихся во время δ-фазной термообработки в соответствии с настоящим изобретением, зависит в некоторой степени от конкретного состава сплава на основе никеля, и количества таких образовавшихся фаз могут быть определены легко и без излишнего экспериментирования рядовым специалистом.

[0077] В неограничивающем варианте осуществления температура термообработки находится в диапазоне температур термообработки, имеющем нижний предел, который на 20°F (11°C) выше точки перегиба диаграммы время-температура-превращение ("диаграмма изотермического превращения") для выделения δ-фазы в случае конкретного сплава на основе никеля, и верхний предел, который на 100°F (55,6°C) ниже точки перегиба для выделения δ-фазы на конкретной диаграмме изотермического превращения. Диаграмма изотермического превращения для конкретного сплава на основе никеля представляет собой график зависимости температуры от логарифма времени для сплава. Диаграммы изотермического превращения используют для определения того, когда во время изотермической термообработки ранее обработанного на твердый раствор сплава на основе никеля начинаются и заканчиваются превращения вторичных фаз, такие как превращения δ-фазы, γ'-фазы и γʺ-фазы. Специалист в данной области техники должен понимать, что конкретная диаграмма изотермического превращения является специфической для конкретного состава сплава. Диаграмма изотермического превращения для варианта сплава 718 проиллюстрирована на ФИГ. 5А, а диаграмма изотермического превращения для сплава ATI 718Plus® проиллюстрирована на ФИГ. 5В. Кривая выделения δ-фазы на этих диаграммах изотермического превращения обозначена как "δ (ГЗ)" на ФИГ. 5А и "δ (Зерна)" на ФИГ. 5В. Как понятно специалисту в данной области техники, "точка перегиба" кривой δ-фазы известна специалисту как та часть кривой δ-фазы, которая нанесена на самый ранний момент времени по оси времени. Например, точка перегиба кривой δ-фазы на ФИГ. 5А наблюдается на отметке примерно 0,045 часа и примерно 900°C. Точка перегиба кривой δ-фазы на ФИГ. 5В наблюдается на отметке примерно 0,035 часа и примерно 900°C. Кривые, приведенные на ФИГ. 5А и ФИГ. 5В, воспроизведены из доклада Xie и соавт., "ТТТ Diagram of a Newly Developed Nickel-Base Superalloy - Allvac 718Plus®, Proceedings: Superalloys 718, 625, 706 and Derivatives 2005, TMS (2005) pp. 193-202, который включен сюда по ссылке. Обычный специалист в данной области техники способен интерпретировать и использовать диаграммы изотермического превращения, и поэтому никакого дальнейшего обсуждения в отношении использования диаграмм изотермических превращений в данном документе не требуется. Кроме того, диаграммы изотермических превращений для конкретных сплавов на основе никеля являются общедоступными или могут быть получены без излишнего экспериментирования лицом, которое имеет обычную квалификацию в данной области.

[0078] Обращаясь к схематическому профилю температура - время термообработки (40), приведенному на ФИГ. 6, и со ссылкой на этапы способа, приведенные в общем на ФИГ. 4, неограничивающий вариант осуществления способа термообработки сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит нагревание (32) сплава типа 718 на основе никеля до температуры термообработки в диапазоне температур термообработки от 1700°F (926,7°C) до 1725°F (940,6°C). В неограничивающем варианте осуществления способа, нагретый сплав типа 718 на основе никеля выдерживают (34) в диапазоне температур термообработки в течение времени термообработки от 30 минут до 300 минут. После выдерживания (34) при температуре термообработки в течение этого времени термообработки, сплав типа 718 на основе никеля охлаждают на воздухе и сохраняют выделения δ-фазы на границах зерен. В соответствии с вариантами осуществления способа δ-фазной термообработки, описанного в данном документе, зернограничные выделения δ-фазы преимущественно образуются во время этапов нагревания (32) и выдерживания (34). По этой причине этапы нагревания (32) и выдерживания (34) могут быть совместно названы "δ-фазое старение".

[0079] В неограничивающем варианте осуществления настоящего изобретения после выдерживания сплава на основе никеля при температуре термообработки в течение времени термообработки сплав на основе никеля охлаждают на воздухе от температуры термообработки до температуры окружающей среды. В конкретном неограничивающем варианте осуществления сплав на основе никеля охлаждают при скорости охлаждения не большей, чем 1°F в минуту (0,56°C в минуту). Медленное охлаждение является выгодным в некоторых неограничивающих вариантах осуществления в соответствии с настоящим изобретением, так как в сплаве на основе никеля возможно некоторое выделение γ'-фазы. Небольшое количество γ'-фазы, которая может выделяться во время медленного охлаждения, будет в целом крупнозернистым по структуре и, таким образом, иметь более высокую стабильность по отношению к термоциклированию и меньшее влияние на механические свойства сплава. Более предпочтительно иметь небольшие количества относительно стабильного выделения γ'-фазы во время медленного охлаждения, чем иметь неконтролируемое выделение γ'-фазы во время термоциклирования при эксплуатации.

[0080] Сплавы, обработанные в соответствии с любыми из раскрытых здесь способов, могут быть переработаны в прокатные изделия (прокат) или другие изделия. В некоторых неограничивающих вариантах осуществления в соответствии с настоящим изобретением сплав типа 718 на основе никеля перерабатывают в изделие, выбранное из фольги, сотового заполнителя, облицовки и сотовой панели, с помощью способа, включающего вариант осуществления раскрытого здесь способа. Употребляемый в данном документе термин "фольга" относится к листу, который имеет толщину менее 0,006 дюйма (0,15 мм) и любую ширину и длину. С практической точки зрения, ширина фольги ограничена возможностями оборудования для холодной прокатки, используемого для прокатывания сплава. В некоторых неограничивающих вариантах осуществления способов в соответствии с настоящим изобретением сплавы, обработанные в соответствии с вариантами осуществления раскрытого в данном документе способа, могут быть переработаны в фольгу, которая имеет ширину до 18 дюймов (0,46 м), до 24 дюймов (0,61 м) или до 36 дюймов (0,91 м).

[0081] Для применений, в которых максимальная температура эксплуатации, воздействию которой будет подвергаться сплав, известна и составляет примерно 1700°F (926,7°C) или менее, неограничивающие варианты осуществления способа в соответствии с настоящим изобретением могут дополнительно содержать стабилизирующую термообработку вслед за этапом охлаждения сплава на основе никеля от температуры термообработки. В неограничивающем варианте осуществления в соответствии с настоящим изобретением, стабилизирующая термообработка включает нагревание сплава на основе никеля до температуры стабилизирующей термообработки и выдерживание сплава при этой температуре в течение по меньшей мере 2 часов, или в течение от по меньшей мере 2 часов до 4 часов. В неограничивающем варианте осуществления температура стабилизирующей термообработки представляет собой максимальную температуру эксплуатации, воздействию которой будет подвергаться сплав, и находится в диапазоне от 1700°F (926,7°C) или менее, или в диапазоне от 1700°F (926,7°C) до 1450°F (787,8°C). Употребляемый в данном документе термин "максимальная температура эксплуатации" относится к максимальной температуре, воздействие которой, как ожидается, конкретный сплав на основе никеля будет испытывать, когда этот сплав или изделие, включающее этот сплав, используют по его предполагаемому назначению. Вслед за стабилизирующей термообработкой в соответствии с настоящим изобретением, сплав на основе никеля охлаждают на воздухе от температуры стабилизирующей термообработки до температуры окружающей среды. В другом неограничивающем варианте осуществления сплав на основе никеля охлаждают при скорости охлаждения не больше чем 1°F в минуту (0,56°C в минуту) от температуры стабилизирующей термообработки до температуры окружающей среды.

[0082] Признано, что неограничивающие варианты осуществления δ-фазной термообработки и δ-фазного старения в соответствии с данным изобретением могут быть применены на любой форме или профиле сплава на основе никеля или сплава типа 718 на основе никеля. Различные формы включают коммерческие прокатные изделия, такие как, но без ограничения ими, пруток, стержень, плита, лист, полоса и прессованный профиль. Кроме того, признано, что неограничивающие варианты осуществления δ-фазной термообработки и δ-фазного старения в соответствии с данным изобретением также могут быть применены на готовых изделиях, таких как, но без ограничения ими, обработанные давлением изделия, полученные соединением нескольких деталей изделия (сборные продукты) и тому подобные, содержащие сплавы на основе никеля или сплавы типа 718 на основе никеля.

[0083] В неограничивающем варианте осуществления способа термообработки сплава на основе никеля в соответствии с настоящим изобретением, сплав на основе никеля содержит или состоит из, в массовых процентах: от 17,00 до 21,00 хрома; от 2,50 до 3,10 молибдена; от 5,20 до 5,80 ниобия; от 0,50 до 1,00 титана; от 1,20 до 1,70 алюминия; от 8,00 до 10,00 кобальта; от 8,00 до 10,00 железа; от 0,008 до 1,40 вольфрама; от 0,003 до 0,008 бора; от 0,01 до 0,05 углерода; до 0,35 марганца; до 0,035 кремния; от 0,004 до 0,020 фосфора; до 0,025 серы; никель; и случайные примеси. Такой неограничивающий вариант осуществления дополнительно включает: термообработку сплава на основе никеля до температуры термообработки в диапазоне от 1700°F (926,7°C) до 1725°F (940,6°C); выдерживание сплава на основе никеля при температуре термообработки в течение времени термообработки в диапазоне от 30 минут до 300 минут, которого достаточно для образования равновесной или близкой к равновесной концентрации зернограничных выделений δ-фазы в сплаве на основе никеля и до 25 массовых процентов общего количества γ'-фазы и γʺ-фазы в сплаве; и охлаждение сплава на основе никеля на воздухе. В неограничивающем варианте осуществления настоящего изобретения, сплав на основе никеля содержит одно из фольги, сотового заполнителя, облицовки и сотовой панели.

[0084] Неограничивающий аспект в соответствии с настоящим изобретением относится к сплаву типа 718 на основе никеля, как этот термин определен в данном документе, и который содержит аустенитную матрицу, содержащую границы зерен. Равновесная или близкая к равновесной концентрация выделений δ-фазы присутствует на границах зерен, и в сплаве присутвует до 25 массовых процентов общего количества γ'-фазы и γʺ-фазы.

[0085] Один конкретный неограничивающий пример сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит аустенитную матрицу, включающую границы зерен, равновесную или близкую к равновесной концентрацию выделений δ-фазы на границах зерен, до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы и до 14 массовых процентов железа. Другой конкретный неограничивающий пример сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит аустенитную матрицу, включающую границы зерен, равновесную или близкую к равновесной концентрацию выделений δ-фазы на границах зерен, до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы и от 6 массовых процентов до 14 массовых процентов железа.

[0086] Другой конкретный неограничивающий пример сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит аустенитную матрицу, включающую границы зерен, близкую к равновесной концентрацию выделений δ-фазы на границах зерен и до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы. Сплав дополнительно содержит или состоит из, в массовых процентах: до 0,1 углерода; от 12 до 20 хрома; до 4 молибдена; до 6 вольфрама; от 5 до 12 кобальта; от 6 до 14 железа; от 4 до 8 ниобия; от 0,6 до 2,6 алюминия; от 0,4 до 1,4 титана; от 0,003 до 0,03 фосфора; от 0,003 до 0,015 бора; никель; и случайные примеси; при этом сумма массового процента молибдена и массового процента вольфрама составляет по меньшей мере 2 и не более 8; сумма атомного процента алюминия и атомного процента титана составляет от 2 до 6; отношение атомного процента алюминия к атомному проценту титана составляет по меньшей мере 1,5; и сумма атомного процента алюминия и атомного процента титана, деленная на атомный процент ниобия, составляет от 0,8 до 1,3.

[0087] Еще один конкретный неограничивающий пример сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит аустенитную матрицу, включающую границы зерен, близкую к равновесной концентрацию выделений δ-фазы на границах зерен и до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы. Сплав дополнительно содержит или состоит из, в массовых процентах: 0 до примерно 0,08 углерода; от 0 до примерно 0,35 марганца; от примерно 0,003 до примерно 0,03 фосфора; от 0 до примерно 0,015 серы; от 0 до примерно 0,35 кремния; от примерно 17 до примерно 21 хрома; от примерно 50 до примерно 55 никеля; от примерно 2,8 до примерно 3,3 молибдена; от примерно 4,7 до примерно 5,5 ниобия; от 0 до примерно 1 кобальта; от 0,003 до примерно 0,015 бора; от 0 до примерно 0,3 меди; и остаток - железо (обычно от примерно 12 до примерно 20 процентов), алюминий, титан и случайные примеси; при этом сумма атомного процента алюминия и атомного процента титана составляет от примерно 2 до примерно 6 процентов; отношение атомного процента алюминия к атомному проценту титана составляет по меньшей мере примерно 1,5; и сумма атомный процент алюминия плюс атомный процент титана, деленная на атомный процент ниобия, равна от примерно 0,8 до примерно 1,3.

[0088] Дополнительный конкретный неограничивающий пример сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит аустенитную матрицу, содержащую границы зерен, близкую к равновесной концентрацию выделений δ-фазы на границах зерен и до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы. Сплав дополнительно содержит или состоит из, в массовых процентах: от 0,01 до 0,05 углерода; до 0,35 марганца; до 0,035 кремния; от 0,004 до 0,020 фосфора; до 0,025 серы; от 17,00 до 21,00 хрома; от 2,50 до 3,10 молибдена; от 5,20 до 5,80 ниобия; от 0,50 до 1,00 титана; от 1,20 до 1,70 алюминия; от 8,00 до 10,00 кобальта; от 8,00 до 10,00 железа; от 0,008 до 1,40 вольфрама; от 0,003 до 0,008 бора; никель; и случайные примеси.

[0089] Еще один дополнительный неограничивающий пример сплава типа 718 на основе никеля в соответствии с настоящим изобретением содержит аустенитную матрицу, содержащую границы зерен, близкую к равновесной концентрацию выделений δ-фазы на границах зерен и до 25 массовых процентов общего количества выделений γ'-фазы и γʺ-фазы. Сплав дополнительно содержит или состоит из, в массовых процентах: от 50,0 до 55,0 никеля; от 17 до 21,0 хрома; до 0,08 углерода; до 0,35 марганца; до 0,35 кремния; от 2,8 до 3,3 молибдена; от более 0 до 5,5 ниобия и тантала, при этом сумма ниобия и тантала составляет от 4,75 до 5,5; от 0,65 до 1,15 титана; от 0,20 до 0,8 алюминия; до 0,006 бора; железо; и случайные примеси.

[0090] Один аспект данного изобретения включает изделие, изготовленное в соответствии со способом по данному изобретению и/или включающее сплав в соответствии с данным изобретением. Неограничивающие примеры изделий в соответствии с данным изобретением содержат облицовку, сотовый заполнитель и сотовую панель СТЗ гиперзвукового летательного аппарата или космического аппарата.

[0091] Следующие примеры предназначены для дополнительного описания некоторых неограничивающих вариантов осуществления настоящего изобретения, без ограничения объема настоящего изобретения. Специалистам, имеющим обычную квалификацию в данной области техники, будет понятно, что возможны варианты следующих примеров в пределах объема изобретения, который определяется исключительно формулой изобретения.

ПРИМЕР 1

[0092] Лист из сплава ATI 718Plus® толщиной 0,080 дюйма (2,03 мм) и стержень из сплава 718 с диаметром 0,4 дюйма (10,2 мм) подвергали термообработке в соответствии с неограничивающим вариантом осуществления настоящего изобретения путем нагревания обоих сплавов до 1725°F (940,6°C) и выдерживания при этой температуре в течение 3 часов. Образцы затем охлаждали на воздухе.

[0093] С целью сравнения образцы тех же сплавов подвергали термообработке в соответствии со следующими стандартными термообработками старением γ'/γʺ.

[0094] Лист из сплава ATI 718Plus® толщиной 0,080 дюйма (2,03 мм) нагревали до 1750°F (954,4°C), выдерживали при температуре в течение 45 минут и охлаждали на воздухе. После охлаждения образец состаривали при 1450°F (787,8°C) в течение 8 часов. Образец охлаждали при 100°F/ч (55,6°C/ч) до 1300°F (704,4°C) и выдерживали при 1300°F (704,4°C) в течение 8 часов. После старения образец сплава ATI 718Plus® охлаждали на воздухе.

[0095] Кроме того, стержень из сплава 718 диаметром 0,4 дюйма (10,2 мм) нагревали до 1750°F (954,4°C), выдерживали при температуре в течение 45 минут и охлаждали на воздухе. После охлаждения образец сплава 718 состаривали при 1325°F (718,3°C) в течение 8 часов. Образец охлаждали при 100°F/ч (55,6°C/ч) до 1150°F (621,1°C) и выдерживали при 1150°F (621,1°C) в течение 8 часов. После старения образец охлаждали на воздухе.

ПРИМЕР 2

[0096] Термообработанные образцы из Примера 1 подвергали термоциклированию. Образцы сплава ATI 718Plus® термоциклировали от температуры окружающей среды до либо 1650°F (898,9°C), либо 1550°F (843,3°C). Образцы сплава 718 термоциклировали от температуры окружающей среды до 1650°F (898,9°C). ФИГ. 7 - схематическое представление применяемых термических циклов, в которых указанные температуры соответствуют образцам сплава, а не температурам печи. Верхний график, проиллюстрированный на ФИГ. 7, отражает более медленную скорость охлаждения сплава (примерно 10°F/мин (5,6°C/мин)) и представляет собой общее поведение более толстых образцов. Нижний график отражает более высокую скорость охлаждения (примерно 1500°F/мин (833°C/мин)) и представляет собой общее поведение тонких образцов. Скорости охлаждения, проиллюстрированные на ФИГ. 7, являются оценочными, но пиковые температуры и времена выдержки на ФИГ. 7 точно представляют именно то, что испытали сплавы.

ПРИМЕР 3

[0097] После воздействия на них термоциклирования образцы испытывали на растяжение при комнатной температуре в соответствии со стандартными методиками испытаний, описанными в ASTM Е8-09/Е8М-09. Графики пределов прочности образцов в состоянии термообработки и после 1 и 5 термических циклов проиллюстрированы на ФИГ. 8. Графики в левой части ФИГ. 8 иллюстрируют пределы прочности как функцию числа термических циклов обработки образцов сплава ATI 718Plus®, которые охлаждали при более низкой скорости охлаждения, описанной в Примере 2. Графики в правой части ФИГ. 8 иллюстрируют пределы прочности как функцию числа термических циклов обработки сплава ATI 718Plus®, который охлаждали при более высокой скорости охлаждения, описанной в Примере 2. Верхний ряд графиков на ФИГ. 8 соответствует сплаву ATI 718Plus®, который подвергали термообработке в соответствии с вариантами осуществления настоящего изобретения, как описано в Примере 1, термоциклированию до пиковой температуры образца 1650°F (898,9°C). Нижний ряд графиков на ФИГ. 8 соответствует сплаву ATI 718Plus®, который подвергали термообработке в соответствии с вариантами осуществления настоящего изобретения, как описано в Примере 1, термоциклированию до пиковой температуры образца 1550°F (843,3°C).

[0098] Изучение ФИГ. 8 показывает, что обработки δ-фазным старением по изобретению могут обеспечивать более низкие начальные прочности, чем обычные обработки старением γ'/γʺ, но присутствует значительно меньшая изменчивость пределов прочности во время термоциклирования. Это более очевидно на ФИГ. 9, которая иллюстрирует данные ФИГ. 8, но при этом ось y представляет собой отношение предела прочности при растяжении после того, как образец подвергли термоциклированию, к пределу прочности при растяжении в состоянии после термообработки. ФИГ. 9 четко показывает, что вариант осуществления δ-фазной термообработки в соответствии с настоящим изобретением давал сплав, демонстрирующий значительно более стабильный предел прочности при растяжении после термоциклирования в течение по меньшей мере 5 термических циклов.

[0099] ФИГ. 10 иллюстрирует графики пределов текучести образцов, включенных в ФИГ. 8. Графики ФИГ. 10 находятся в тех же самых ориентациях, что и на ФИГ. 8, по отношению к скорости охлаждения и пиковым температурам образца. С учетом того, что проиллюстрировано на ФИГ. 10, будет видно, что обработки δ-фазным старением могут обеспечивать более низкие начальные пределы текучести, чем обычные обработки старением γ'/γʺ, но со значительно меньшей изменчивостью пределов текучести у термообработанных на δ-фазу сплавов во время термоциклирования. Это более очевидно на ФИГ. 11, которая иллюстрирует данные ФИГ. 10, но при этом ось у представляет собой отношение предела текучести после того, как образец подвергли термоциклированию, к пределу прочности в состоянии после термообработки. ФИГ. 11 четко показывает, что вариант осуществления δ-фазной термообработки в соответствии с настоящим изобретением давал сплав, демонстрирующий значительно более стабильный предел текучести после термоциклирования в течение по меньшей мере 5 термических циклов.

[0100] ФИГ. 12 содержит графики процентного удлинения образцов, включенных в ФИГ. 8. Графики ФИГ. 12 находятся в тех же самых ориентациях, что и на ФИГ. 8, по отношению к скорости охлаждения и пиковым температурам Образцова. С учетом того, что приведено на ФИГ. 12, будет видно, что обработки δ-фазным старением по изобретению могут обеспечивать более высокое процентное удлинение, чем обычные обработки старением γ'/γʺ, но со значительно меньшей изменчивостью процентного удлинения у термообработанных на δ-фазу сплавов во время термоциклирования. Это более очевидно на ФИГ. 13, которая иллюстрирует данные ФИГ. 12, но при этом ось у представляет собой отношение процентного удлинения после того, как образец подвергли термоциклированию, к процентному удлинению в состоянии после термообработки. ФИГ. 13 четко показывает, что вариант осуществления δ-фазной термообработки в соответствии с настоящим изобретением давал сплав, демонстрирующий значительно более стабильный процент удлинения после термоциклирования в течение по меньшей мере 5 термических циклов.

[0101] Образцы сплава 718, подвергнутые термообработке, как в Примере 1, и термоциклированию до 1650°F (898,9°C), как в Примере 2, были испытаны на растяжение при комнатной температуре в соответствии со стандартными методиками испытаний, описанными в ASTM Е8-09/Е8М-09. Графики пределов прочности образцов в состоянии после термообработки и образцов после 1 и 5 термических циклов проиллюстрированы на ФИГ. 14. Графики на левой стороне ФИГ. 14 иллюстрируют пределы прочности как функцию числа термических циклов обработки сплава 718, который подвергали термоциклированию с использованием более низкой скорости охлаждения, описанной в Примере 2, а графики справа - термоциклированию с использованием более высокой скорости охлаждения, описанной в Примере 2.

[0102] Изучение ФИГ. 14 показывает, что обработки δ-фазным старением по изобретению могут обеспечивать сплав, демонстрирующий более низкие начальные прочности, чем обычные обработки старением γ'/γʺ, но также демонстрирующий значительно меньшую изменчивость предела прочности при растяжении при воздействии термоциклирования. Это более очевидно на ФИГ. 15, которая иллюстрирует данные ФИГ. 14, но при этом ось у представляет собой отношение предела прочности при растяжении после того, как образец подвергли термоциклированию, к пределу прочности при растяжении в состоянии после термообработки. ФИГ. 15 четко показывает, что вариант осуществления δ-фазной термообработки в соответствии с настоящим изобретением давал сплав, демонстрирующий значительно более стабильный предел прочности при растяжении после термоциклирования в течение по меньшей мере 5 термических циклов.

[0103] ФИГ. 16 иллюстрирует графики пределов текучести образцов, включенных в ФИГ. 14. Графики ФИГ. 16 находятся в тех же самых ориентациях, что и на ФИГ. 14, по отношению к скорости охлаждения и пиковым температурам образца. С учетом того, что приведено на ФИГ. 16, будет видно, что обработки δ-фазным старением могут обеспечивать более низкие начальные пределы текучести, чем обычные обработки старением γ'/γʺ, но со значительно меньшей изменчивостью пределов текучести у термообработанных на δ-фазу сплавов во время термоциклирования. Это более очевидно на ФИГ. 17, которая иллюстрирует данные ФИГ. 16, но при этом ось у представляет собой отношение предела текучести после того, как образец подвергли термоциклированию, к пределу прочности в состоянии после термообработки. ФИГ. 17 четко показывает, что вариант осуществления δ-фазной термообработки в соответствии с настоящим изобретением давал сплав, демонстрирующий значительно более стабильный предел текучести после термоциклирования в течение по меньшей мере 5 термических циклов.

[0104] ФИГ. 18 содержит графики процентного удлинения образцов, включенных в ФИГ. 14. Графики ФИГ. 18 находятся в тех же самых ориентациях, что и на ФИГ. 14, по отношению к скорости охлаждения и пиковым температурам образца. С учетом того, что приведено на ФИГ. 18, будет видно, что обработки δ-фазным старением могут обеспечивать более высокое процентное удлинение, чем обычные обработки старением γ'/γʺ, но со значительно меньшей изменчивостью процентного удлинения у термообработанных на δ-фазу сплавов во время термоциклирования. Это более очевидно на ФИГ. 19, которая иллюстрирует данные ФИГ. 18, но при этом ось у представляет собой отношение процентного удлинения после того, как образец подвергли термоциклированию, к процентному удлинению в состоянии после термообработки. ФИГ. 19 четко показывает, что вариант осуществления δ-фазной термообработки в соответствии с настоящим изобретением давал сплав, демонстрирующий значительно более стабильный процент удлинения после термоциклирования в течение по меньшей мере 5 термических циклов.

ПРИМЕР 4

[0105] Области поверхности образцов, испытанных на растяжение в Примере 3, исследовали с использованием оптической микроскопии темного поля. ФИГ. 20А представляет собой микрофотографию области поверхности образца сплава ATI 718Plus®, который подвергали δ-фазной термообработке так, как описано в Примере 1. Более толстые белые пластинки, преимущественно расположенные на границах зерен на ФИГ. 20А, представляют собой пластинки δ-фазы, которые появились в результате δ-фазной термообработки в соответствии с неограничивающими способами осуществления настоящего изобретения. ФИГ. 20В представляет собой микрофотографию области поверхности того же образца сплава ATI 718Plus® после того, как его подвергли 5 термическим циклам до пиковой температуры образца 1650°F (898,9°C). Можно видеть, что имеется очень малая, если таковая вообще есть, разница в количестве пластинок δ-фазы в образцах после 5 термических циклов до пиковой температуры образца 1650°F (898,9°C). Это хорошо коррелируется с испытаниями на растяжение по Примеру 3, показавшими, что образцы сплава ATI 718Plus®, подвергнутого δ-фазной термообработке так, как описано в Примере 1, продемонстрировали более низкую изменчивость свойств на растяжение при термоциклировании.

[0106] ФИГ. 20С представляет собой микрофотографию области поверхности образца сплава ATI 718Plus®, который подвергли термообработке в соответствии с обычной термообработкой γ'/γʺ, описанной в Примере 1. Наблюдается, что микроструктура содержит небольшое количество зернограничных выделений δ-фазы и что это количество меньше, чем в образцах, подвергнутых δ-фазной термообработке, как видно на ФИГ. 20А. Тем не менее, на ФИГ. 20D видно, что после 5 термических циклов до 1650°F (898,9°C) микроструктура явно изменилась и теперь содержит значительное количество δ-фазы на границах зерен. Такое изменение микроструктуры в результате термоциклирования выражается в ухудшении свойств на растяжение у термообработанных на γ'/γʺ и термоциклированных образцов жаропрочного сплава на основе никеля, представленных в Примере 3.

[0107] ФИГ. 21А представляет собой микрофотографию области поверхности образца сплава ATI 718Plus®, который подвергали δ-фазной термообработке так, как это описано в Примере 1. Более толстые белые пластины преимущественно на границах зерен представляют собой пластинки δ-фазы, которые появились в результате δ-фазной термообработки в соответствии с неограничивающими вариантами осуществления настоящего изобретения. ФИГ. 21В представляет собой микрофотографию области поверхности того же образца после 5 термических циклов до пиковой температуры образца 1550°F (843,3°C). Можно наблюдать, что имеется очень малая, если таковая вообще есть, разница в количестве пластинок δ-фазы после 5 термических циклов до пиковой температуры образца 1550°F (843,3°C). Это хорошо коррелируется с испытаниями на растяжение по Примеру 3, показавшими, что образцы сплава ATI 718Plus®, подвергнутого δ-фазной термообработке так, как это описано в Примере 1, продемонстрировали более низкую изменчивость свойств на растяжение при термоциклировании.

[0108] ФИГ. 21С представляет собой микрофотографию области поверхности образца сплава ATI 718Plus®, который подвергли термообработке в соответствии с обычной термообработкой γ'/γʺ, описанной в Примере 1. Наблюдается, что микроструктура может содержать небольшое количество зернограничных выделений δ-фазы и что это количество меньше, чем в образцах, подвергнутых δ-фазной термообработке, как видно на ФИГ. 21А. Тем не менее, на ФИГ. 21D видно, что после 5 термических циклов до 1550°F (843,3°C) микроструктура явно изменилась и теперь содержит значительное количество δ-фазы на границах зерен. Такое изменение микроструктуры в результате термоциклирования выражается в ухудшении свойств на растяжение термообработанных на γ'/γʺ и термоциклированных образцов жаропрочного сплава на основе никеля, представленных в Примере 3.

[0109] ФИГ. 22А представляет собой микрофотографию области поверхности образца сплава 718, который подвергли δ-фазной термообработке так, как это описано в Примере 1. Более толстые белые пластинки, которые находятся преимущественно на границах зерен, представляют собой пластинки δ-фазы, которые появились в результате δ-фазной термообработки в соответствии с неограничивающими вариантами осуществления настоящего изобретения. ФИГ. 22В представляет собой микрофотографию области поверхности того же образца после 5 термических циклов до пиковой температуры образца 1650°F (898,9°C). Наблюдается, что имеется очень малая, если таковая вообще есть, разница в количестве пластинок δ-фазы после 5 термических циклов до пиковой температуры образца 1650°F (898,9°C). Это хорошо коррелируется с испытаниями на растяжение по Примеру 3, показавшими, что образцы сплава 718, подвергнутого δ-фазной термообработке так, как это описано в Примере 1, продемонстрировали более низкую изменчивость свойств на растяжение при термоциклировании.

[0110] ФИГ. 22С представляет собой микрофотографию области поверхности образца сплава 718, который подвергли термообработке в соответствии с обычной термообработкой γ'/γʺ, описанной в Примере 1. Наблюдается, что микроструктура может включать небольшое количество зернограничных выделений δ-фазы и что это количество меньше, чем в образцах, подвергнутых δ-фазной термообработке, как видно на ФИГ. 22А. Тем не менее, на ФИГ. 220 видно, что после 5 термических циклов до 1650°F (898,9°C) микроструктура явно изменилась и теперь содержит значительное количество δ-фазы на границах зерен. Такое изменение микроструктуры в результате термоциклирования выражается в ухудшении свойств на растяжение у термообработанных на γ'/γʺ и термоциклированных жаропрочных сплавов на основе никеля, представленных в Примере 3.

[0111] Настоящее раскрытие было написано со ссылкой на различные примерные, иллюстративные и неограничивающие варианты осуществления настоящего изобретения. Специалистам, имеющим обычную квалификацию в данной области техники, будет понятно, что различные замены, модификации или комбинации любых раскрытых вариантов осуществления (или их частей) могут быть выполнены без отхода от объема изобретения, определяемого исключительно формулой изобретения. Таким образом, предполагается и понятно, что настоящее раскрытие охватывает дополнительные варианты осуществления настоящего изобретения, не изложенные в данном документе. Это раскрытие ограничивается не описанием различных примерных, иллюстративных и неограничивающих вариантов осуществления настоящего изобретения, а только и исключительно формулой изобретения. Таким образом, должно быть понятно, что формула изобретения может быть изменена во время рассмотрения настоящей патентной заявки добавлением признаков заявляемого изобретения, по-разному описанного в данном документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ И СПОСОБЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2361009C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2289637C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2531217C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2323994C2 |

| НИКЕЛЬ-КОБАЛЬТОВЫЙ СПЛАВ | 2014 |

|

RU2640695C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2103406C1 |

| ОБРАБОТКА АЛЬФА-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2725391C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1987 |

|

SU1487468A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2321654C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБНЫЙ ОБРАЗОВЫВАТЬ ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2518812C2 |

Изобретение относится к области металлургии, а именно к способу термообработки дисперсионно-твердеющих сплавов на основе никеля, и может быть использовано при производстве сотового заполнителя системы теплозащиты для гиперзвукового летательного аппарата или космического аппарата. Способ термообработки изделия из сплава на основе никеля типа ATI 718 включает нагрев изделия до температуры в диапазоне от 1700°F (926,7°С) до 1725°F (940,6°С), выдержку при этой температуре в течение от 30 минут до 300 минут и охлаждение на воздухе со скоростью не более 1°F/мин (0,56°С/мин) до температуры окружающей среды. Обработанные сплавы имеют стабильную структуру и однородные механические свойства в течение времени эксплуатации при температуре, превышающей температуру дисперсионного твердения. 2 н. и 13 з.п. ф-лы, 22 ил., 3 пр.

1. Способ термообработки изделия из сплава на основе никеля типа 718, включающий:

нагрев изделия до температуры в диапазоне от 1700°F (926,7°С) до 1725°F (940,6°С);

выдержку изделия при этой температуре термообработки в течение времени термообработки в диапазоне от 30 минут до 300 минут;

охлаждение изделия на воздухе со скоростью не более 1°F/мин (0,56°С/мин) до температуры окружающей среды.

2. Способ по п. 1, в котором сплав содержит, мас. %: до 0,1 углерода; от 12 до 20 хрома; до 4 молибдена; до 6 вольфрама; от 5 до 12 кобальта; от 6 до 14 железа; от 4 до 8 ниобия; от 0,6 до 2,6 алюминия; от 0,4 до 1,4 титана; от 0,003 до 0,03 фосфора; от 0,003 до 0,015 бора; никель и случайные примеси;