Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованию любого способа, в котором в результате окисления белого щелока образуется полисульфид; изобретение также относится к способу повышения выхода целлюлозы в процессе сульфатной варки с окисленным белым щелоком.

Предпосылки создания изобретения

В процессах сульфатной варки, в которых целью является удаление лигнина при одновременном сохранении углеводов, выход продукта повышают сведением к минимальной деструкции углеводов (т.е. целлюлозы и гемицеллюлозы). Эта деструкция происходит вследствие реакции "шелушения", в которой из восстанавливающей концевой группы полисахаридных цепей последовательно удаляются звенья Сахаров. Один путь предотвращения такой реакции заключается в переводе альдегидной группы у полисахаридов древесины в форму, которая относительно инертна к последующему "шелушению". Этого превращения добиваются либо окислением альдегида до его соответствующей карбоновой кислоты (Alfredsson и др., 1963), (Holton, 1977), либо, по другому варианту, его восстановлением до его спиртовой формы (Hartler, 1959), (Pettersson и др., 1961). Оба метода, которые применяют в целлюлозно-бумажной промышленности, включают процесс окисления с применением в качестве окислителей антрахинона (Holton, 1977) или полисульфида (Clayton и др., 1967), (Landmark и др., 1965), (Sanyer и др., 1964), (Teder, 1969), или и того, и другого. Антрахинон представляет собой каталитическую добавку, в то время как полисульфид образуется в белом щелоке за счет окисления сульфида натрия в одном из нескольких процессов (Dorris, 1992), (Smith м др., 1977).

Описание изобретения

Задачей настоящего изобретения является повышение концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфидных щелоков, образующихся в результате окисления белого щелока, без существенной потери имеющегося полисульфида.

Задачей настоящего изобретения является также повышение выхода целлюлозы из древесных частиц гидротермической обработкой этих древесных частиц в полисульфидном щелоке, характеризующемся высокими концентрацией ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношением ПСУФ/ПСГР или ПСВИД/ПСГР, образующемся в результате окисления белого щелока.

Тем не менее, к тому же задачей изобретения является повышение содержания активного полисульфида в полисульфидном щелоке, образующемся в результате окисления белого щелока.

Задачей настоящего изобретения является также повышение выхода целлюлозы из древесных частиц гидротермической обработкой древесных частиц в полисульфидном щелоке, образующемся в результате окисления белых щелоков, которые уже термически обработаны.

В соответствии с одним из объектов изобретения предлагается способ, который включает воздействие на окисленный белый щелок температурой, обуславливающей повышение концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфида в окисленном белом щелоке.

В соответствии с другим объектом изобретения предлагается способ повышения концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфидного щелока, причем этот способ включает нагревание или охлаждение, если необходимо, и затем выдержку этого щелока при температуре в пределах 20 и 95°С в течение времени до 72 ч.

Тем не менее, в соответствии с другим объектом изобретения предлагается способ получения окисленного белого щелока, содержащего полисульфид, включающий: окисление белого щелока с получением окисленного белого щелока, содержащего полисульфид и характеризующегося первым соотношением ПСУФ/ПСГР или ПСВИД/ПСГР, и нагревание этого окисленного белого щелока с получением окисленного белого щелока, характеризующегося вторым соотношением ПСУФ/ПСГР или ПСВИД/ПСГР, в котором это второе соотношение больше упомянутого первого соотношения.

Тем не менее, в соответствии с еще одним объектом изобретения предлагается способ повышения выхода целлюлозы в процессе сульфатной варки с белым щелоком, содержащим полисульфид, включающий: I) окисление белого щелока с получением окисленного белого щелока, содержащего полисульфид, II) нагревание или охлаждение, если необходимо, и затем выдержку этого окисленного белого щелока для повышения концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфида в окисленном белом щелоке и на последующей стадии iii) делигнификацию целлюлозы этим окисленным белым щелоком со стадии II).

Объектом изобретения является тепловая обработка полисульфидного щелока, образующегося в результате окисления белого щелока. В предпочтительном варианте такую тепловую обработку проводят при температуре ниже 95°С, более предпочтительно в пределах 20 и 95°С, а наиболее предпочтительно в пределах 50 и 95°С, в течение периода до 72 ч, предпочтительно от 1 до 48 ч, более предпочтительно от 4 до 48 ч, еще более предпочтительно от 6 до 30 ч, и наиболее предпочтительно от 12 до 24 ч.

В одном предпочтительном варианте выполнения изобретения предлагается способ, который включает воздействие на окисленный белый щелок, полученный окислением белого щелока в присутствии каустизационного шлама или MnO2, или как шлама, так и MnO2, температуры, эффективной для повышения концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД. определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфида в окисленном белом щелоке. Предпочтительная температура в этом последнем предпочтительном варианте составляет ниже 95°С, а период воздействия составляет до 72 ч; более предпочтительная температура находится в пределах 50 и 95°С при периоде воздействия до 48 ч.

В другом предпочтительном варианте выполнения изобретения предлагается способ повышения соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфидного щелока, образующегося в результате окисления белого щелока в присутствии каустизационного шлама или MnO2, или как каустизационного шлама, так и MnO2, причем этот способ включает тепловую обработку окисленного белого щелока при температуре в пределах 50 и 95°С в течение периода до 72 ч, а предпочтительно до 48 ч.

Тем не менее, по другому предпочтительному варианту выполнения изобретения предлагается способ повышения выхода целлюлозы в процессе сульфатной варки с белым щелоком, содержащим полисульфид, включающий: I) окисление белого щелока в присутствии каустизационного шлама, MnO2 или как каустизационного шлама, так и MnO2 с получением окисленного белого щелока, содержащего полисульфид, II) тепловую обработку окисленного белого щелока для повышения концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфида в окисленном белом щелоке и III) гидротермическую обработку древесной щепы окисленным белым щелоком со стадии II) с получением целлюлозы.

Краткое описание чертежей

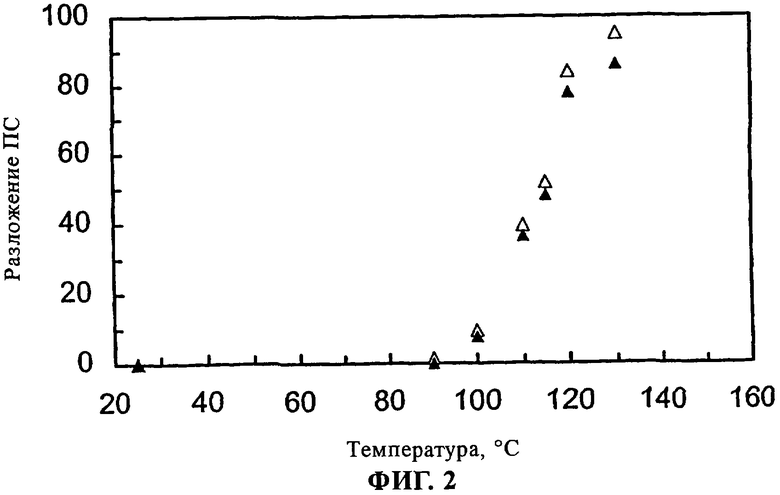

На фиг.1 графически проиллюстрировано увеличение выхода при делигнификации целлюлозы с повышением соотношения ПСУФ/ПСГР.

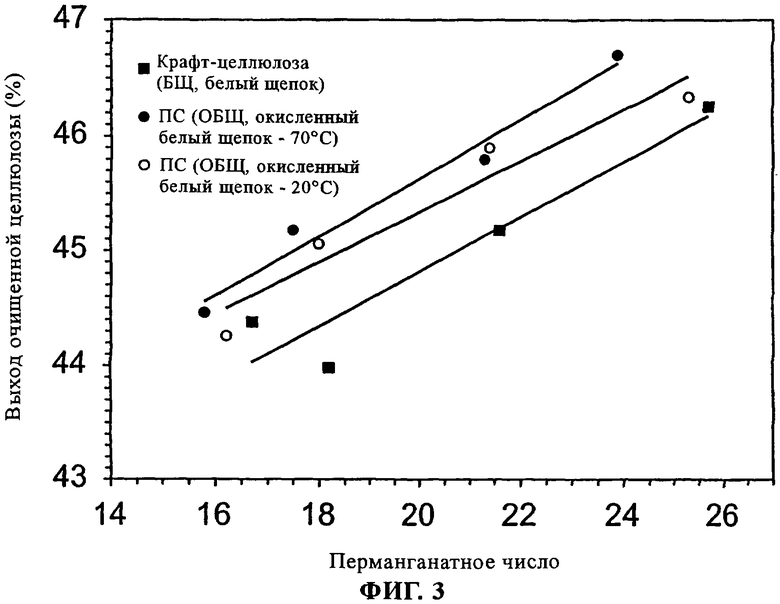

На фиг.2 графически проиллюстрирована связь между разложением полисульфида и температурой.

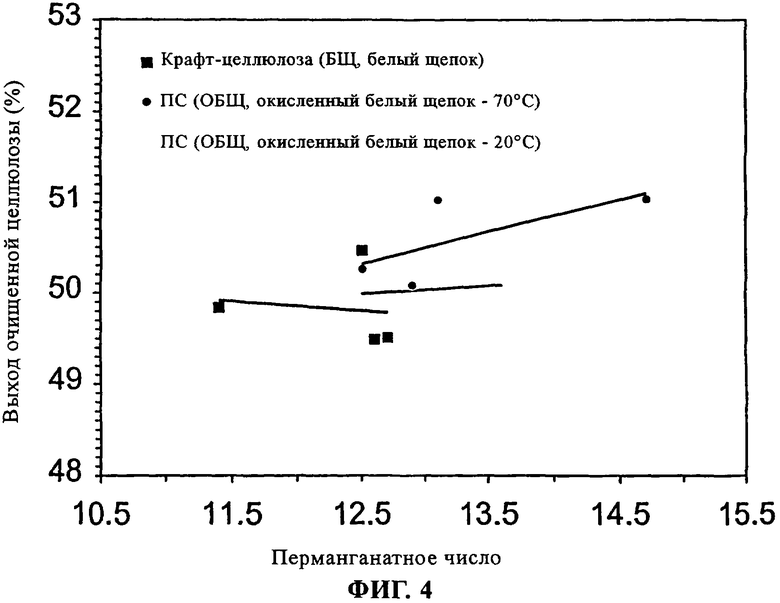

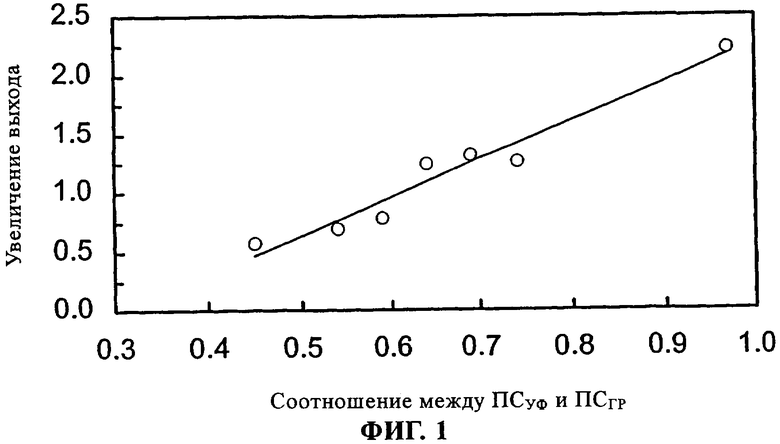

На фиг.3 и 4 продемонстрированы связь между выходом целлюлозы и перманганатным числом для полисульфидных щелоков по изобретению при разных температурах и обычные белые щелоки для разных целлюлоз.

На фиг.5 показана связь между продолжительностью выдержки и температурой для ПСУФ содержания.

Подробное описание изобретения

I) Окисленный белый щелок

Окисленный белый щелок по настоящему изобретению представляет собой щелок, полученный окислением сульфида натрия в белом щелоке до полисульфида натрия.

Объем изобретения не ограничивается каким-либо конкретным методом окисления при получении полисульфида или окисленного белого щелока. Таким образом, объем изобретения охватывает окисленные белые щелоки, в которых окисление проводят с использованием кислорода или кислородсодержащих газов, таких как воздух, в присутствии катализатора, например влагонепроницаемого активированного угля по технологии MOXY (товарный знак фирмы The Mead Corporation), каустизационного шлама по технологии PAPRILOX (товарный знак фирмы Pulp and Paper Research Institute of Canada), каустизационного шлама, усиленного диоксидом марганца, или с использованием кислорода или кислородсодержащего газа в присутствии оксида металла, такого как оксиды марганца, железа, кобальта, цинка, алюминия, никеля и хрома, причем такой оксид металла действует как катализатор образования полисульфида.

Особенно предпочтительным или целесообразным для применения при выполнении изобретения окисленным белым щелоком является тот, который получают окислением белого щелока, приготовленного каустизацией зеленого щелока, и который содержит каустизационный шлам, образующийся в процессе каустизации.

Зеленый щелок получают из расплава, дериватизированного из черного щелока на стадии химического извлечения в обычном процессе сжигания сульфатного варочного щелока. Зеленый щелок включает карбонат натрия и сульфид натрия, а каустизация включает добавление в зеленую жидкость извести, оксида кальция. Известь взаимодействует с карбонатом натрия с образованием гидроксида натрия и выпадением в осадок нерастворимого карбоната кальция. Суспендированные твердые частицы, включающие карбонат кальция, непрореагировавший оксид кальция и другие нерастворимые твердые частицы, находящиеся в расплаве, называют каустизационным шламом.

Таким образом, этот каустизационный шлам представляет собой побочный продукт процесса образования белого щелока.

Суспензию белого щелока, содержащую каустизационный шлам, можно использовать непосредственно при приготовлении окисленного белого щелока, как в общих чертах представлено в патенте США 5082526, включенном в настоящее описание в качестве ссылки. Для дополнительного усиления окисления в суспензию белого щелока особенно целесообразно добавлять каталитически эффективное количество диоксида марганца. Приемлемые каталитически эффективные количества диоксида марганца составляют от 0,1 до 2,0 г/л от количества белого щелока.

В этом случае полученный окисленный белый щелок содержит каустизационный шлам и, когда это применимо, добавленный в качестве катализатора диоксид марганца в виде суспендированных твердых частиц.

II) Тепловая обработка

Предлагаемый по настоящему изобретению способ повышения концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфидных щелоков, образующихся в результате окисления белого щелока, представляет собой способ, в котором полисульфидный щелок подвергают тепловой обработке в интервале температур и периодов времени, не приводящих к существенной потере имеющегося полисульфида.

Повышение концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР увеличивает содержание активного полисульфида в щелоке. Перед тепловой обработкой окисленный белый щелок от катализаторов окисления, таких как каустизационный шлам и оксид марганца, отделяют.

В особенно целесообразных вариантах для повышения концентрации ПСУФ, определяемой при 285 или 286 нм, или ПСВИД, определяемой при 416 нм, и соотношения ПСУФ/ПСГР или ПСВИД/ПСГР щелоки, образующиеся в результате окисления белого щелока в присутствии MnO2 или каустизационного шлама, или как MnO2, так и каустизационного шлама, подвергают тепловой обработке при температуре ниже 95°С в течение периода до 72 ч.

При тепловой обработке температуру полисульфидного щелока можно регулировать с помощью теплообменника. Температуру полисульфидного щелока можно также регулировать испарительным охлаждением с кислородсодержащим газом. С целью - предотвратить повышение температуры окисленного щелока до уровня, равного или превышающего точку кипения щелока, обычная практика состоит в отводе тепла, выделяющегося вследствие реакций между сульфидом натрия и кислородом (Uloth и др., 1997, Tench и др., 1999). Выдержка может быть обеспечена благодаря существующей емкости, предусмотренной как для осветления щелока, так и для буферного воздействия на поток, или с применением новой емкости. Для гарантии поступления в варочный котел для целлюлозы максимального количества содержащегося в полисульфидном щелоке активного полисульфида можно оптимизировать целевые температуру выдержки и продолжительность выдержки.

В предпочтительном варианте тепловую обработку проводят выдержкой окисленного щелока при температуре от 50 до 90°С в течение периода времени от 1 до 48 ч.

III) Соотношение ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфида

Полисульфид может быть получен из сульфида натрия в белом щелоке по различным методам, включая прямое добавление в белый щелок серы. Однако в промышленном масштабе этот метод не может быть использован без отвода серы из процесса извлечения крафт-целлюлозы, проведение которого сопряжено с большими затратами. Тем не менее наличие разных методов получения полисульфида позволяет сравнивать форму полисульфида, который получают по каждому из этих разных методов. Эти сравнения показывают наличие отличий в том, что определяют как полисульфид, когда полисульфидный щелок получают прямым добавлением серы в белый щелок и когда его получают в результате окисления белого щелока.

Полисульфид можно определять многими путями, но двумя из самых простых и эффективных являются определение гравиметрией (ПСГР) и по поглощению УФ- и видимого излучения (ПСУФ или ПСВИД). Для установления соотношения ПСУФ/ПСГР или ПСВИД/ПСГР могут быть использованы оба метода. Полисульфид, получаемый прямым добавлением серы, характеризуется соотношением ПСУФ/ПСГР или ПСВИД/ПСГР, очень близким к 1, а полисульфид, получаемый окислением белого щелока, характеризуется соотношением, которое варьируется в зависимости от метода, по которому он был получен.

Различия в форме полисульфида в белом щелоке изменяют степень, до которой увеличивается выход целлюлозы в результате применения данного количества полисульфида. Полисульфидные щелоки, которые характеризуются соотношением ПСУФ/ПСГР или ПСВИД/ПСГР, равным 1, обеспечивают полный выход, ожидаемый от применения данного количества полисульфида в процессе сульфатной варки. Следовательно, в таких полисульфидных щелоках полисульфидный компонент можно рассматривать как активный полисульфид, т.е. полисульфид, который окисляет альдегидные группы у полисахаридов древесины, ингибируя деструкцию углеводов во время делигнификации целлюлозы.

Окисленные щелоки, которые характеризуются более низкими значениями соотношения, обеспечивают, как было установлено, уменьшенные количества от ожидаемого выхода (фиг.1).

Чем ниже соотношение ПСУФ/ПСГР или ПСВИД/ПСГР, тем ниже содержание активного полисульфида в полисульфиде щелока и, наоборот, тем выше содержание неактивного полисульфида.

Следовательно, для промышленного применения необходимо, чтобы концентрация ПСУФ, определяемая при 285 или 286 нм, или ПСВИД, определяемая при 416 нм, и соотношение ПСУФ/ПСГР или ПСВИД/ПСГР для полисульфидного щелока были как можно более высокими или насколько это возможно приближались к 1.

Тепловая обработка по изобретению приводит к некоторой потере общего количества полисульфида, которое определяется содержанием как активного, так и неактивного компонентов. Эта потеря зависит от температуры и продолжительности обработки.

Известно, что параметры тепловой обработки целесообразно выбирать таким образом, чтобы добиться удовлетворительного содержания активного полисульфида для защитного окисления альдегидных групп углеводов. По существу должен быть достигнут баланс между соотношением ПСУФ/ПСГР или ПСВИД/ПСГР и фактической концентрацией активного полисульфида. Если вследствие тепловой обработки общее количество полисульфида уменьшается до уровня, при котором содержание активного полисульфида для реакции защитного окисления оказывается неадекватным, соотношение ПСУФ/ПСГР или ПСВИД/ПСГР, близкое к 1, положительных результатов обычно не дает.

С другой стороны, когда общее содержание полисульфида остается настолько высоким, что соотношение указывает на адекватное содержание активного полисульфида для реакции защитного окисления, низкое соотношение ПСУФ/ПСГР или ПСВИД/ПСГР обычно оказывается благотворным.

Обычно для эффективного окисления альдегидных групп углеводов в древесной щепе требуется концентрация активного полисульфида в окисленном белом щелоке, составляющая по меньшей мере 4 г/л, а предпочтительно по меньшей мере 6 г/л.

Значение ПСУФ можно определять, например, при длине волны 285, 286 или 416 нм.

Экспериментальная часть

Щелоки, использованные для получения результатов, представленных на фиг.1, готовили следующим образом. Белые щелоки варьируемых концентраций и составов (800 мл; предварительно нагреты до 70°С в микроволновой печи) нагревали до 90°С (на масляной бане) в реакторе из нержавеющей стали (1 л), снабженном холодильником (5°С) и отверстиями для ввода газа и MnO2 и для отбора проб. Во время повышения температуры щелок механически перемешивали (600 об/мин; товарный знак: Eurostar Power Digi-Visc) в токе азота (50 мл/мин; 2-микрометровый барботер из нержавеющей стали (товарный знак: Supeico)). В качестве рабочего колеса мешалки применяли дисковую турбину Раштона с 6 плоскими лопастями (48 мм в диаметре). Наконец, когда температура щелока достигала 90°С, в реактор добавляли порошкообразный MnO2 (1 г/л; товарный знак: Brickox 6807 фирмы Prince Manufacturing Company). ПСобщ готовили барботированием воздуха (450 мл/мин) через щелок при постоянной скорости перемешивания (1000 об/мин). За получением полисульфида следили с помощью УФ-спектрометра при 286 нм (товарный знак: HP Vectra QS/165; ячейки с длиной пути 1 мм; для разбавления и контрольных материалов использовали не содержавший кислорода NaOH (1н.)). Для расчета концентрации ПСУФ использовали коэффициент поглощения 43,48 Lg-1 см. С помощью пластикового шприца из реактора отбирали пробы, сразу же их фильтровали через керамическую воронку Бюхнера и до их анализа выдерживали в полиэтиленовых контейнерах в аргоновой атмосфере. Перед последующим применением барботер из нержавеющей стали очищали HCl (3н.). Количество ПСГР, использованного во всех экспериментах с варкой, составляло 1,58% от древесины (в пересчете на абсолютно сухой материал).

Параметр ПСУФ для определения значения соотношения, представленного на фиг.1, определяли при 286 нм, т.е. при длине волны, при которой все полисульфидные материалы характеризуются поглощением с идентичным коэффициентом поглощения. Однако, как было установлено, параметр ПС можно было бы также определять при 416 нм с аналогичными связью между соотношением ПСУФ/ПСГР или ПСВИД/ПСГР и результатом.

На фиг.2 представлена степень разложения полисульфида в %, определенная гравиметрией и с помощью УФ-спектрофотометрии (286 нм) типичного щелока, приготовленного каталитическим окислением диоксидом марганца по мере его нагревания со скоростью 1,8°С/мин; это соответствует обычному нагреву до температуры, создаваемой в процессе варки целлюлозы, в течение 90 мин до 170°С. Как показано на этом чертеже, совершенно очевидно, что при температурах выше 100°С полисульфид быстро разлагается.

Аналогичные результаты могут быть получены с использованием щелоков, которые готовят окислением белого щелока воздухом в присутствии в качестве катализатора влагонепроницаемого активированного угля. В промышленном масштабе это осуществляют в одну стадию окисления вдуванием в неподвижный слой углеродной сажи (в качестве катализатора) сжатого воздуха. Smith и Sanders (US 4024229) представили некоторые подробности приготовления катализатора с ПТФЭ покрытием. В промышленном масштабе в технологиях как MOXY (товарный знак фирмы The Mead Corporation), так и Chiyoda в качестве катализатора окисления используют углерод. Эти щелоки также образуют щелоки, которые характеризуются соотношениями ПСУФ/ПСГР меньше 1 и которые могут быть улучшены тепловой обработкой по изобретению. В результате тепловой обработки повышается концентрация ПСУФ, определяемая при 285 или 286 нм, или ПСВИД, определяемая при 416 нм, соотношение ПСУФ/ПСГР или ПСВИД/ПСГР для этих щелоков и, следовательно, когда их используют для варки целлюлозы, выход древесных волокон.

Примеры

Пример 1

Окисленный белый щелок готовили каустизацией 0,75 л зеленого щелока 45 г регенерированной извести, усиленной 0,6 г MnO2. Содержание марганца в пробах осветленного зеленого щелока, как правило, составляло от 0,3 до 6,0 мг/л. Количество марганца, добавленного в виде MnO2, в этом примере (504 мг/л) примерно в сто раз превышало то, которое как правило обнаруживали в зеленом щелоке. По прошествии 100 мин времени каустизации при 90°С через каустизированную суспензию в течение 30 мин с расходом 0,1 л/мин барботировали кислород. После окисления из окисленного белого щелока выделяли полученный каустизационный шлам (с СаСО3) с добавленным MnO2. Далее пробы осветленного белого щелока выдерживали в термостатируемой бане, в которой поддерживали необходимую температуру. Через строго соблюдаемые интервалы времени для определения концентрации полисульфида УФ-спектрометрией (ПСУФ) и гравиметрией (ПСГР) отбирали небольшие пробы щелока.

Пример 1 иллюстрирует увеличение соотношения ПСУФ/ПСГР, когда свежеокисленный белый щелок обрабатывают при 73°С в течение до 48 ч.

Данные таблицы I показывают, что тепловой обработкой при 73°С в течение 48 ч значение соотношения ПСУФ/ПСГР изменяли с 0,45 до 0,86, тогда как концентрация полисульфида (ПСГР) понижалась только с 9,3 до 7,1 г/л. В течение 48 ч при 73°С концентрация ПСУФ, как и серы, возрастала на 44%, с 4,23 до 6,08 г/л. Как можно видеть из фиг.1, такое повышение соотношения при данной концентрации полисульфида обычно позволяет добиться увеличения выхода, который возрастает с нуля до почти полного потенциала этой концентрации.

Стабильность при 73°С

Пример 2

Пример 2 иллюстрирует изменение соотношения, когда тот же щелок подвергают тепловой обработке при 95°С. При этой температуре активация щелока, как это определяют по изменению соотношения, протекает очень быстро. В течение одного часа значение соотношения увеличивается до эффективного, 0,74. При этой температуре вследствие увеличения потери концентрации полисульфида, определяемой либо УФ-спектрометрией, либо гравиметрией, длительные периоды обработки (>3 ч) оказываются менее эффективными.

Стабильность при 95°С

Пример 3

Пример 3 иллюстрирует изменение соотношения и концентрации полисульфида при промежуточной температуре 85°С. При этой температуре для активации щелока требуется время в пределах 2 и 3 ч. Вследствие увеличения потери количества полисульфида более длительные периоды обработки также оказываются менее эффективными.

Стабильность при 85°С

Пример 4

Пример 4 иллюстрирует изменение соотношения и количества полисульфида при 78°С, но со щелоком, который предварительно активировали в течение 4 дней при комнатной температуре. В результате обработки при комнатной температуре значение соотношения увеличивается с 0,46 до 0,55 без какой-либо потери концентрации полисульфида.

Стабильность при 78°С

Пример 5

Окисленный белый щелок готовили каустизацией 0,75 л зеленого щелока 53 г регенерированной извести, усиленной 1,5 г MnO2. По прошествии 60 мин времени каустизации при 95°С через каустизированную суспензию в течение 58 мин барботировали воздух с расходом 0,55 л/мин. После окисления из окисленного белого щелока выделяли полученный каустизационный шлам (с СаСО2) с добавленным MnO2. Далее пробы осветленного белого щелока выдерживали в термостатируемой бане, в которой поддерживали необходимую температуру. Через строго соблюдаемые интервалы времени для определения концентрации полисульфида УФ-спектрометрией (ПСУФ) и гравиметрией (ПСГР) отбирали небольшие пробы щелока.

Пример 5 иллюстрирует увеличение концентрации ПСУФ, определяемой при 285 или 286 нм, и ПСВИД, определяемой при 416 нм, и значений соотношений ПСУФ/ПСГР и ПСВИД/ПСГР, когда свежеокисленный белый щелок обрабатывают при 60°С в течение до 20 ч.

Данные таблицы в этом примере показывают, что тепловой обработкой при 60°С в течение 20 ч значение соотношения ПСУФ/ПСГР или ПС285/ПСГР изменяли с 0,44 до 0,60, а значение соотношения ПСВИД/ПСГР или ПС416/ПСГР изменяли с 0,18 до 0,40, тогда как гравиметрическая концентрация полисульфида понижалась только с 8,4 до 7,5 г/л. За время выдержки при 60°С в течение 20 ч концентрация ПС416 в окисленном щелоке удваивалась, с 1,5 до 3,0 г/л (в пересчете на серу). Как можно видеть из фиг.1, такое повышение соотношения ПСУФ/ПСГР или ПС285/ПСГР при данной концентрации полисульфида обычно позволяет добиться увеличения выхода, который возрастает с нуля до приблизительно трети от полного потенциала этой концентрации.

Стабильность при 60°С

Пример 6

Пример 6 иллюстрирует изменение соотношения, когда тот же щелок подвергают тепловой обработке при 80°С. При этой температуре активация щелока, как это определяют по изменению соотношения, протекает быстрее. В течение 16 ч значение соотношения увеличивается до эффективного, 0,89.

Данные таблицы в этом примере показывают, что тепловой обработкой при 80°С в течение 20 ч значение соотношения ПСУФ/ПСГР или ПС285/ПСГР изменяли с 0,44 до 0,93, а значение соотношения ПСВИД/ПСГР или ПС416/ПСГР изменяли с 0,18 до 0,86, тогда как гравиметрическая концентрация полисульфида понижалась с 8,4 до 4,6 г/л. Как можно видеть из фиг.1, такое повышение соотношения ПСУФ/ПСГР или ПС285/ПСГР при данной концентрации полисульфида обычно позволяет добиться увеличения выхода, который возрастает с нуля до почти полного потенциала этой концентрации.

Стабильность при 80°С

г/л

Пример 7

Пример 7 иллюстрирует изменение соотношения, когда тот же щелок подвергают тепловой обработке при 70°С. При этой температуре активация щелока, как это определяют по изменению соотношения, протекает менее быстро, чем при 80°С, но быстрее, чем при 60°С. В течение 20 ч значение соотношения ПСУФ/ПСГР или ПС285/ПСГР увеличивали до эффективного, 0,72, а значение соотношения ПСВИД/ПСГР или ПС416/ПСГР увеличивали с 0,21 до 0,57. За время тепловой обработки при 70°С концентрация ПС416 больше чем удваивалась, с 1,8 до 3,8 г/л (в виде серы).

Стабильность при 70°С

Пример 8

Пример 8 иллюстрирует изменение соотношения, когда тот же щелок подвергают тепловой обработке при 90°С. При этой температуре активация щелока, как это определяют по изменению соотношения, протекает очень быстро. В течение 5 ч значение соотношения ПСУФ/ПСГР или ПС285/ПСГР увеличивали до эффективного, 0,84, а значение соотношения ПСВИД/ПСГР или ПС416/ПСГР увеличивали с 0,21 до 0,74, тогда как гравиметрическая концентрация полисульфида понижалась с 8,5 до 4,3 г/л. Результатом более длительных периодов обработки при этой температуре являлись более низкие концентрации ПСГР, ПСУФ И ПСВИД и только небольшой прирост значений соотношений.

Стабильность при 90°С

г/л

г/л

Пример 9

Неосветленный фабричный белый щелок, содержавший 100 г/л каустизационного шлама, окисляли воздухом в присутствии 2,0 г/л MnO2 при температуре от 85 до 90°С в течение 60 мин, с помощью водяной бани быстро охлаждали до комнатной температуры (20°С) и фильтровали для удаления каустизационного шлама и получения осветленного окисленного белого щелока. Одну порцию окисленного белого щелока обрабатывали при 70°С в течение 20 ч. Другую порцию выдерживали в течение 20 ч при комнатной температуре (20°С). Концентрация полисульфида в этих двух окисленных белых щелоках, определенная гравиметрией, составляла для ПСГР соответственно 6,4 и 7,7 г/л, а определенная по УФ для ПСУФ была равной соответственно 5,1 и 3,8 г/л. Значение ПСУФ/ПСГР окисленного белого щелока, обработанного при 70°С в течение 20 ч (ОБЩ-70°С) составляло, таким образом, 0,80, а значение ПСУФ/ПСГР окисленного белого щелока, который выдерживали при 20°С в течение 20 ч (ОБЩ-20°С), было равным 0,49. Далее одинаковые количества этих двух окисленных белых щелоков использовали для варки смешанной щепы из хвойной древесины (50/50 ели черной и сосны) в варочном микрокотле с использованием 50 г (масса АС, абсолютно сухого, материала) древесной щепы в каждом из четырех лабораторных автоклавов из нержавеющей стали. Проводили также контрольный процесс варки целлюлозы с использованием белого щелока (БЩ). Соотношение между щелоком и древесиной и максимальная температура варки составляли соответственно 4,5 к 1 и 170°С. Количества ПСГР при варке с использованием ОБЩ-70°С и варке с использованием ОБЩ-20°С составляли соответственно 1,3 и 1,5% (в пересчете на древесину). Варку в каждом автоклаве проводили до достижения определенного показателя водородных ионов. По завершении каждой варки целлюлозу из каждого автоклава тщательно промывали и сортировали пропусканием через лабораторную плоскую сортировочную плиту (щель: 0,2 мм или 0,008 дюйма). Выход отсортированной целлюлозы определяли взвешиванием абсолютно сухой отсортированной целлюлозы, а перманганатные числа определяли в соответствии со стандартом G. 17H. РАРТАС. На фиг.3 показано, что в результате ПС варки с использованием подвергнутого тепловой обработке окисленного белого щелока (ОБЩ-70°С) при значении соотношения ПСУФ/ПСГР 0,80 достигают более высокого прироста выхода относительно целлюлозного ориентира, чем при варке с использованием окисленного белого щелока без тепловой обработки (ОБЩ-20°С) при значении соотношения ПСУФ/ПСГР 0,49.

Пример 10

Неосветленный фабричный белый щелок, содержавший 100 г/л каустизационного шлама, окисляли воздухом в присутствии 2,0 г/л MnO2 при температуре от 85 до 90°С в течение 60 мин, с помощью водяной бани быстро охлаждали до комнатной температуры (20°С) и фильтровали для удаления каустизационного шлама и получения осветленного окисленного белого щелока. Одну порцию окисленного белого щелока обрабатывали при 70°С в течение 20 ч. Другую порцию выдерживали в течение 20 ч при комнатной температуре (20°С). Концентрация полисульфида в этих двух окисленных белых щелоках, определенная гравиметрией, составляла для ПСГР соответственно 6,0 и 7,6 г/л. Далее одинаковые количества этих двух окисленных белых щелоков применяли для варки кленовой щепы в варочном микрокотле с использованием 50 г (масса АС материала) древесной щепы в каждом из четырех лабораторных автоклавов из нержавеющей стали. Проводили также контрольный процесс варки целлюлозы с использованием белого щелока (БЩ). Соотношение между щелоком и древесиной и максимальная температура варки составляли соответственно 4,0 к 1 и 165°С. Количества ПСГР при варке с использованием ОБЩ-70°С и варке с использованием ОБЩ-20°С составляли соответственно 1,1 и 1,4% (в пересчете на древесину). Варку в каждом автоклаве проводили до достижения определенного показателя водородных ионов. По завершении каждой варки целлюлозу из каждого автоклава тщательно промывали и сортировали пропусканием через лабораторную плоскую сортировочную плиту (щель: 0,2 мм или 0,008 дюйма). Выход отсортированной целлюлозы определяли взвешиванием абсолютно сухой отсортированной целлюлозы, а перманганатные числа определяли в соответствии со стандартом G. 17H. РАРТАС. На фиг.4 показано, что в результате ПС варки с использованием подвергнутого тепловой обработке окисленного белого щелока (ОБЩ-70°С) достигают более высокого выхода относительно целлюлозного ориентира, чем при варке с использованием окисленного белого щелока без тепловой обработки (ОБЩ-20°С).

Пример 11

В этом примере (с помощью фиг.5) резюмируется оптимальная продолжительность выдержки, необходимая для достижения максимального содержания ПСУФ в полисульфидном щелоке, образующемся в результате окисления белого щелока. Концентрацию активного полисульфида (ПС416) при данной продолжительности выдержки отражают с помощью кривой, которая демонстрирует повышение по времени. Температуру, при которой щелок находится в период выдержки, отражает кривая, которая демонстрирует понижение по времени. Фиг.5 показывает, что при самой низкой оцениваемой температуре (60°С) для получения 6 г/л активного полисульфида из щелока, характеризующегося первоначальной концентрацией ПСГР 8,5 г/л, необходима продолжительность выдержки в 60 ч. При самой высокой оцениваемой температуре (103°С) для получения 2,3 г/л активного полисульфида из того же щелока необходима продолжительность выдержки 2 ч.

Пример 12

В этом примере полисульфидный щелок готовили с использованием MnO2, но без каустизационного шлама. Искусственный белый щелок готовили из гидроксида натрия и сульфида натрия. Образец (750 мл) этого белого щелока окисляли, используя воздух с расходом 450 мл/мин и 0,4 г MnO2 технического сорта (0,53 г/л MnO2). Составы искусственного белого щелока и полученного окисленного щелока представлены в таблице 9. Данные таблицы 10 показывают, что тепловая обработка при 77°С в течение 16,5 ч окисленного щелока этого типа обуславливает увеличение значения соотношения ПСУФ/ПСГР с 0,46 до 0,97 и повышение концентрации ПС416 в окисленном щелоке с 1,4 до 3,3 г/л (в пересчете на серу).

Состав щелоков, использованных в этом примере.

Влияние тепловой обработки (выдержка при 77°С в течение 16,5 ч); полисульфидный щелок получали с использованием MnO2 в отсутствии каустизационного шлама.

Пример 13

В этом примере полисульфидный щелок готовили с использованием в качестве катализатора влагонепроницаемого активированного угля. Влагонепроницаемость придавали напылением на активированный уголь сухой смазочной пленки (товарный знак материала: TFE in Freon) (50-200 меш, фирмы Fisher Scientific Co. Ltd.). Приготовленную пасту сушили в вытяжном шкафу в токе азота.

Данные таблицы 11 показывают, что в результате тепловой обработки при 65°С или старения при 25°С в течение 60 ч окисленного щелока этого типа содержание активного полисульфида возрастает с 2,15 до 4,55-5,68 г/л.

Процесс окисления проводили при комнатной температуре добавлением 5 г влагонепроницаемого угля к примерно 300 мл искусственного белого щелока, предварительно нагретого до 85°С, в 500-миллилитровом химическом стакане. Окисление вели в течение примерно 15 ч, давая возможность воздуху диффундировать в белый щелок через плавающий уголь. В дальнейшем пробы окисленного щелока анализировали гравиметрией и УФ-спектрофотометрией сразу же после получения (свежий материал) и затем после выдержки в течение 60 ч при 25°С. Другую аликвоту свежеполученного окисленного щелока также выдерживали при 65°С в течение 60 ч, а затем вновь анализировали.

Данные влияния старения щелока на изменение концентраций активного (ПСакт), неактивного (ПСнеакт) и совокупности (ПСобщ) полисульфидов представлены в таблице 11.

Влияние тепловой обработки; полисульфидный щелок получали с использованием в качестве катализатора влагонепроницаемого активированного угля

Список литературы

Alfredsson, В., Samuelson, O. и Sandstig, В. Carboxyl end grous in sulfate and polysulphide pulps. Svensk Papperstidn. 66(18):703 (1963).

Clayton, D.W. и Sakai, A. Multi-stage polysulphide pulping processes. Part I. Basic ideas and low-temperature impregnation studies on black spruce heart-wood. Pulp Pap.Mag.Can. 68(12):619 (1967).

Dorris, G.M. Process of producing Kraft pulping liquor by the oxidation of white liquor in the presence of lime mud. US patent No. 5,082,526, Paprican (1992).

Hartler, N. Sulphate cooking with the addition of reducing agents. Part 1. Preliminary report on the addition of sodium borohydride. Svensk Papperstidn. 62(13):467(1959).

Holton, H.H. Delignification of lignocellulosic material with an alkaline liquor in the presence of a cyclic keto compound. US patent No. 4,012,280, C.I.L. (1977).

Landmark, P.A., Kleppe, P.J. и Johnsen, K. Cooking liquor oxidation and improved cooking technique in polysuphide pulping. Tappi J. 48(5): 56 (1965).

Pettersson, S.E. и Rydholm, S.A. Hemicelluloses and paper properties of birch pulps. Part 3. Svensk Papperstidn. 64(1):4 (1961).

Sanyer, N. и Laundrie, J.F. Factors affecting yield increase and fiber quality in polysulphide pulping of loblolly pine, other softwoods, and red oak. Tappi J. 47(10):640(1964).

Smith, G.C. и Sanders, F.W. Production of polysulphide with PTFE coated catalyst. US patent No. 4,024,229 (1977).

Teder, A. Some aspects of the chemistry of polysulphide pulping. Svensk Papperstidn. 72(9):294(1969).

*Tench, L., Uloth, V., Dorris, G., Hornsey, D., и Munro, F. Mill Scale Implementation of Paprican?s Process for Polysulpide Liquor Production in Kraft Mill's Causticizers, Part 1: Batch Trials and Process Optimization. Tappi J. 82 (10): 120

Uloth, V., Dorris, G., Thring, R., Hogikyan, R., Tench, L., and Ayton, J. Production of Polysulphide Liquor in a Kraft Mill's Causticizers. Tappi J. 80(10):223(1997).

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕНИЕ ОБРАЗОВАНИЯ АКТИВНОГО ПОЛИСУЛЬФИДА | 2005 |

|

RU2367593C2 |

| Способ приготовления щелочного варочного раствора для изготовления полисульфидной целлюлозы | 1983 |

|

SU1112081A1 |

| ИСПОЛЬЗОВАНИЕ ПОЛИСУЛЬФИДА ПРИ МОДИФИЦИРОВАННОЙ ВАРКЕ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2424387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 2012 |

|

RU2606867C2 |

| Способ приготовления раствора полисульфида натрия для варки целлюлозы | 1980 |

|

SU907118A1 |

| Способ приготовления раствора полисульфида натрия для варки целлюлозы | 1986 |

|

SU1326692A1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2699228C1 |

| Способ приготовления раствора полисульфида щелочного металла для варки целлюлозусодержащего сырья | 1983 |

|

SU1093739A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

Способ и его варианты касаются получения окисленного белого щелока и могут быть использованы в целлюлозно-бумажной промышленности, например в производстве сульфатной варки. Способ включает воздействие на окисленный белый щелок, полученный в результате окисления белого щелока кислородсодержащим газом в присутствии каустизационного шлама, диоксида марганца или их обоих, регулируемой температурой. Регулируемая температура обеспечивает повышение концентрации полисульфида УФ-излучения (ПСуф), определяемой при 285 или 286 нм, или полисульфида видимого излучения (ПСвид), определяемой при 416 нм, и соотношения полисульфида УФ-излучения/полисульфида гравиметрией (ПСуф/ПСгр) или полисульфида видимого излучения/полисульфида гравиметрией (ПСвид/ПСгр.). Техническим результатом является повышение содержания активного полисульфида в совокупном полисульфиде, который может быть использован для увеличения выхода целлюлозы в процессе сульфатной варки. 6 н. и 38 з.п. ф-лы, 11 табл., 5 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5082526 A, 21.01.1992 | |||

| US 3470061 A, 30.09.1969 | |||

| US 4024229 A, 17.05.1977 | |||

| Способ приготовления щелочного варочного раствора для изготовления полисульфидной целлюлозы | 1983 |

|

SU1112081A1 |

| Способ приготовления варочного щелока для нейтрально-сульфитной варки целлюлозы | 1978 |

|

SU767260A1 |

| RU 2058188 C1, 20.04.1996. | |||

Авторы

Даты

2006-12-20—Публикация

2002-01-23—Подача