Изобретение относится к области производства гетерогенных катализаторов процессов жидкофазного окисления неорганических (сернистых, азотных, фосфорных и др.) и органических (ПАВ, фенолов, нефтепродуктов, органических аминов и др.) соединений кислородом воздуха.

Указанные катализаторы могут быть использованы в энергетической, нефтеперерабатывающей, нефтехимической, химической, целлюлозно-бумажной, горнодобывающей и других отраслях промышленности для локальной каталитической очистки сточных вод, абсорбционно-каталитической очистки газовых выбросов, биологической очистки и каталитической доочистки сточных вод от процессов выпарки черных щелоков целлюлозно-бумажных предприятий, для каталитического обеззараживания воды в промышленности и коммунальном хозяйстве, а также в некоторых технологических процессах, например, каталитическом окислении сульфида натрия белого щелока, каталитической интенсификации процесса кислородно-щелочной отбелки и очистки аминосеросодержащих надшламовых вод лигниновых карт целлюлозно-бумажных предприятий и других сточных водах.

Известен гетерогенный катализатор на носителе - полиэтилене высокого давления (ПВД), содержащий пиритный огарок - 40-50%. Данный катализатор обладает высокой активностью в процессах окисления сернистых, сероорганических и органических соединений, но не обеспечивает селективность процесса /Авторское свидетельство №1793588 B01J 23/78, 1992 г. Катализатор для окисления сернистых соединений/.

Известен гетерогенный катализатор на носителе - ПВД, содержащий оксид марганца 23-25%, оксид хрома 3-5%, оксид молибдена 5-7% и оксид никеля 3-5%, предназначенный для использования в процессе биохимической очистки сточных вод /Патент 2097338 RU, МПК6 C02F 3/02. Способ биохимической очистки сточных вод/. Катализатор обладает высокой активностью и селективностью.

Наиболее близким по технической сущности и достигаемому результату является гетерогенный катализатор окисления неорганических и/или органически соединений /Патент №2255805 RU МПК6 B01J 23/70, B01J 23/94, B01D 53/86/, который в качестве активного компонента содержит оксиды и/или гидрооксиды и/или шпинели металлов переменной валентности, и, дополнительно, модифицирующую добавку, в качестве которой используются органические основания и/или гетерополикислоты, и/или углеродсодержащий материал на носителе полиэтилене, полипропилене или полистироле, или другом полимере при следующем содержании компонентов катализатора, массовая доля в %:

Катализатор отличается большей активностью в процессе жидкофазного окисления неорганических и органических соединений (нефтепродукты, жирные кислоты, спирты, альдегиды, кетоны, низкомолекулярные фенолы и его гомологи и продукты их окисления), азот-, фосфор-, серо- и углеродсодержащих соединений (сероводорода, сульфидов, сульфитов, меркаптанов, диоксида серы, окислов азота, гептила и продуктов его разложения, оксида углерода др.) и обеззараживания по микрофлоре в широком интервале исходных концентраций при рН 7-12. На этом основано применение катализатора в процессах:

- очистки сточных вод и газовых выбросов методом жидкофазного окисления и методом каталитического окисления до диоксида углерода, диоксида серы и воды;

- биокаталитической очистки сточных вод;

- адсорбционно-каталитической очистки и доочистки сточных и питьевых вод;

- обеззараживания сточных и питьевых вод;

- окисления сульфида натрия белого щелока.

Недостатком вышеуказанного катализатора является то, что в катализаторе носителем является полимер - полиэтилен, полипропилен или полистирол, который ограничивает процесс окисления за счет того, что на таком носителе нельзя поднять температуру процесса выше 100°С.

Кроме того, для всех вышеперечисленных катализаторов общим недостатком является то, что они не чувствительны к органическим аминам и высокоактивным органическим соединениям, таким как высокомолекулярные фенолы, сероорганические соединения и др., входящие в состав сточных вод, которые при определении ХПК не подвергаются окислению, т.е остаются в неизменном молекулярном состоянии. Во время каталитической очистки сточных вод, эти соединения адсорбируются на поверхности катализатора, происходит постепенное снижение активности катализатора, что в итоге сужает его применение.

Задачей предполагаемого изобретения является создание катализатора с высокой полифункциональной каталитической и сорбционной активностью, позволяющие проводить прямое окисление при температуре выше 100°С.

Технический результат - повышение эффективности катализатора окисления органических и/или неорганических соединений.

Технический результат достигается тем, что предлагается катализатор, который в качестве активного компонента содержит оксиды металлов переменной валентности, такие как Fe2O3, CuO, CrO3, MnO2, SnO в качестве модифицирующей добавки нефтяной пек, в качестве носителя содержит смесь плавня (кремнесодержащее соединение) и глины, при следующем их массовом соотношении - плавень : глина=1:3-1:7 и при следующем соотношении компонентов в катализаторе, массовая доля, %:

Каталитическую полифункциональную активность предлагаемого катализатора в сравнении с прототипом обеспечивает нефтяной пек, который в процессе взаимодействия с Al2O3, SiO2 в носителе и с каталитически активными компонентами Fe2O3, CuO, CrO3, MnO2, SnO образует фазовые соединения за счет содержания в пеке мезофаз α, α1, β и γ (карбоидов, карбенов, асфальтенов и мальтенов).

Создавая фазовые взаимодействия, нефтяной пек определяет в значительной степени поверхностные свойства дисперсной системы катализатора и служит мерой каталитической и адсорбционной его способности. Нефтяной пек в катализаторе выполняет роль комплексообразователя благодаря его физико-химическим свойствам. При нагревании выше температуры размягчения (100-140°С) нефтяной пек переходит в вязкотекучее состояние. При изготовлении катализатора на стадии смешения и прессования нефтяной пек связывает компонент носителя и каталитических компонентов и обеспечивает катализаторной массе определенные пластические и прессованные свойства. На стадии прокалки катализатора нефтяной пек проявляет свои спекающие свойства за счет образования прочной коксовой связи. Образование коксового остатка в катализаторе создает определенный коксовый Z-потенциал его поверхности и обуславливает специфическую способность - адсорбцию кислорода и субстрата из жидкой и газовой фаз. При этом на поверхности катализатора наблюдается значительное понижение энергии активации триплексных молекул О2, переводя в селективное состояние в период адсорбции на активных центрах катализатора, тем самым обеспечивая взаимодействие с синглетными молекулами субстрата. При адсорбции молекулярный кислород на поверхности катализатора активизируется и образует супер-ионную форму О2- и О2- или пироксид ион О22-, взаимодействие с водой дает ион-радикалы НО2• и НО•, которые обуславливают эффект обеззараживания.

Процесс каталитического обеззараживания осуществляется путем фильтрования воды через слой катализатора. Установлено, что для эффективного и устойчивого обеззараживания питьевой воды достаточно после каталитической обработки произвести дополнительное хлорирование при расходе хлора 0,05-0,10 мг/дм3. При данной технологии обеззараживания достигается 10-15 кратное снижение расхода хлора в зависимости от исходного качества воды. Кроме того, исключается присутствие в очищенной воде свободного хлора за счет взаимодействия последнего с ион-радикалами НО2• и НО• с образованием HOCl. Наличие HOCl позволяет увеличить время экспозиции обеззараживающего агента.

За счет вновь приобретенных специфических свойств поверхности, катализатор также отличается высокой адсорбционной (поглотительной, задерживающей) способностью по отношению к взвешенным примесям. Благодаря этому, катализатор может быть использован в процессах доочистки сточных вод по методу фильтрования, обеспечивая при этом доочистку по ХПК за счет окисления органических примесей как катализатор, и доочистку по взвешенным веществам, работая при этом как адсорбент за счет специфических свойств поверхности; и кроме того, обеспечивая обеззараживание по коли-индексу с 107 особ/дм3 до 103 особ/дм3.

Введение нефтяного пека в состав катализатора обеспечивает прочную фиксацию всего состава в массе катализатора, а также повышает его пластичность и обеспечивает стабильную прочность, высокую каталитическую активность в течение длительного времени, низкую потерю (истираемость) при фильтрации в любой очищаемой водной среде. При этом не приводит к потере его активности, поскольку в работу вступают внутренние слои активных центров гранул катализатора. Срок службы предлагаемого катализатора может составить от 7 до 10 лет, в зависимости от условий его эксплуатации (температуры, рН среды, количества подаваемого воздуха). Катализатор может быть изготовлен в виде колец Ращига или гранул любого размера. Следующие примеры иллюстрируют настоящее изобретение.

Пример 1.

Катализатор состава, массовая доля, %:

готовят по следующей технологии:

В качестве активного компонента взята смесь оксидов металлов переменной валентности CrO3 - 10%, Fe2O3 - 37%, CuO - 15%, MnO2 - 35%, SnO - 3%.

Подготовка исходных веществ, кроме нефтяного пека, включает сушку при температуре 100-110°С в течение 4 часов. Дозировку нефтяного пека и всех остальных компонентов катализатора взвешивают на технических весах в расчете на массу загрузки мельницы 200 г.

Смешение и размол всех компонентов катализатора проводят одновременно по сухому способу в вибрационной мельнице 3 часа. Это позволяет получить материал с величиной частиц не более 50 мкм, что в значительной мере определяет конечный результат - получение после прокаливания катализатора, в атмосфере азота, обладающего необходимой структурой и фазовым составом. Полученную смесь, состоящую из активных компонентов, модифицирующей добавки и носителя, гранулируют по методу экструзионной формовки пастообразных масс. Формовочную массу получают путем смешения компонентов катализатора с затворяющей жидкостью, в качестве которой используется вода. Смешение проводят на механической мешалке в течение 60 минут. Массовая доля воды в формовочной массе - в пределах 38-42%, в зависимости от индивидуальных свойств смеси для каждого образца катализатора. Формовка гранул осуществляется с помощью экс-труд ера с винтовым шнеком и фильерой с диаметром отверстия 5 мм. Полученный экс-трудат разрезается на гранулы длиной 5-7 мм. Сушка экструдатов - осуществлялась при комнатной температуре на воздухе в течение 24 часов.

Термическая обработка - проводилась в электрических печах в условиях инертного газа - азота по следующему температурному графику:

- подъем температуры до 500-530°С со скоростью 120°С за 60 минут;

- выдержка при 500-530°С в течение 120 минут;

- подъем температуры до 750°С с той же скоростью;

- выдержка при 750°С в течение 15 минут;

- охлаждение в течение приблизительно 4 часов.

Аналогичным образом изготовляют образцы катализаторов, содержащие компоненты (активную основу, модифицирующую добавку и носитель) в различных массовых соотношениях. Среди них имеются образцы, отличающиеся большим и меньшим содержанием активной основы и модифицирующей добавки, чем предусмотрено настоящим изобретением.

Пример 2.

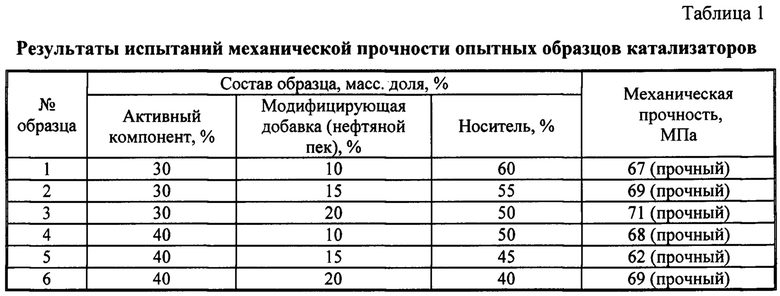

Проводят испытания механической прочности гранул, полученных по примеру 1, образцов катализаторов. Предел прочности гранул на сжатие определяют по ГОСТ 473.6-77.

В таблице 1 представлены результаты испытаний механической прочности образцов катализатора..

Пример 3.

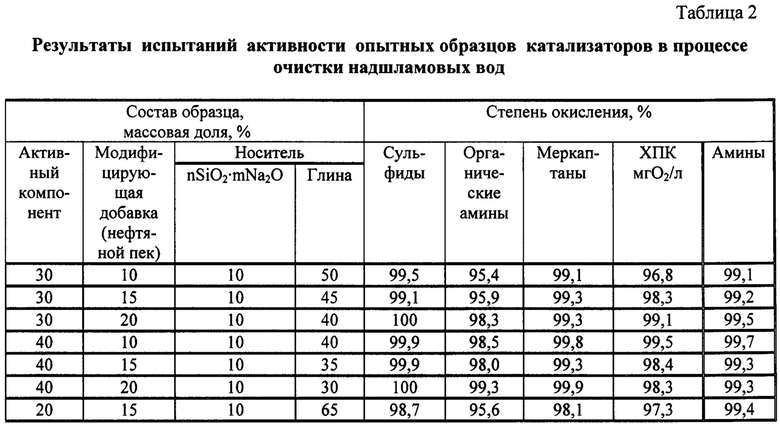

Испытания активности образцов катализатора в процессе окисления надшламовых вод лигниновых карт Байкальского ЦБК проводились в лабораторном реакторе периодического действия. Каждый образец катализатора, полученного по примеру 1, загружали в лабораторный реактор слоями, между которыми устанавливали ограничительные сетки, что обеспечивало хороший массообмен.

Объемная доля образца катализатора в реакторе окисления составляет 50% (включая свободный объем). Подача воздуха в реактор осуществляется снизу с использованием диспергатора. Процесс окисления сернистых и органических соединений, в том числе аминосодержащих соединений, проводят при следующих параметрах: температура 110-150°С; давление 0,5 МПа; удельный расход воздуха 50 м3/м3, время окисления - 40 мин.

Анализ результатов испытаний активности образцов показывает, что все образцы катализатора с содержанием активной основы 30-40% и модифицирующей добавки 10 -20% имеют активность в процессе окисления сульфид-ионов до 100%, метилмеркаптид-ионов до 99,9%, ХПК до 99,5%, амины до 99,7%, органические амины до 99,3%.

При снижении количества активного компонента менее 30-40% и модифицирующей добавки менее 20%, отмечается снижение активности образцов по всем компонентам, но при этом остается на уровне ПДК. Результаты испытания представлены в таблице 2.

Пример 4

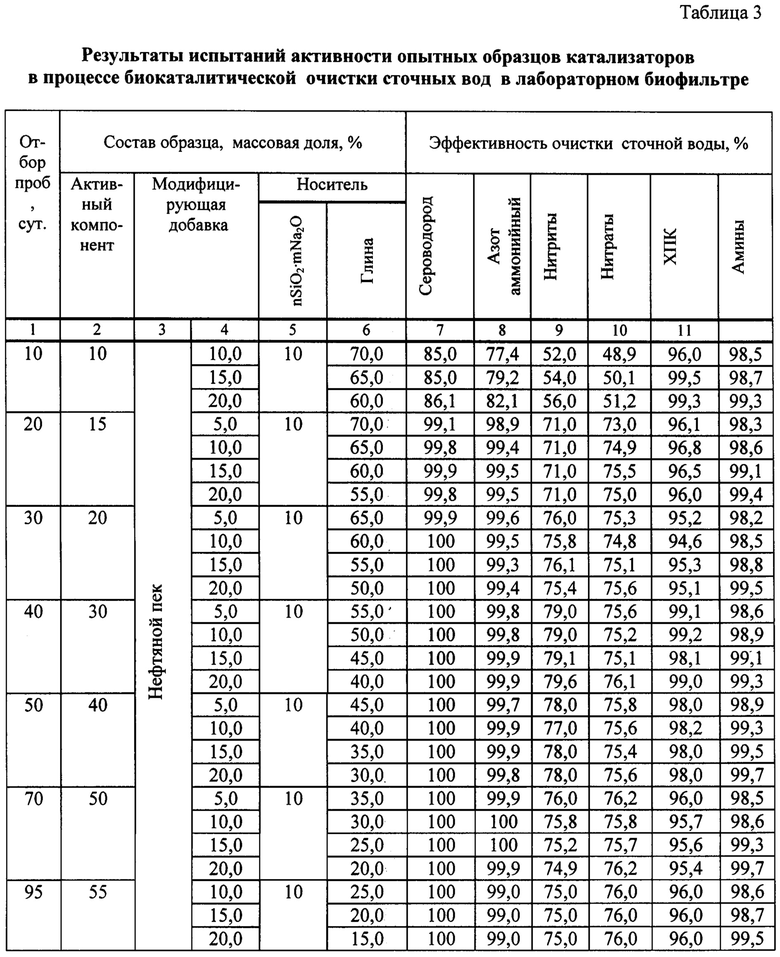

С целью возможности использования данного катализатора в процессе биокаталитической очистки сточных вод, опыты проводили в биофильтре. Катализаторы готовим по примеру 1.

Лабораторная модель биофильтра представляющей собой цилиндрическую емкость с внутренним диаметром - 295 мм, высотой рабочей части - 360 мм и объемом - 0,0254 м3.

Биофильтр загружают в три слоя высотой по 120 мм каждый следующим образом:

- поддерживающий слой гравия (фракция 20-40 мм);

- образец катализатора (фракция 11 мм);

- образец катализатора (фракция 8 мм).

В процессе очистки биофильтр заполняют надшламовой водой полностью, т.е. уровень воды поддерживают выше уровня каталитической загрузки. Свободный объем биофильтра составляет 0,012 м3. Надшламовую воду подают в биофильтр сверху, воздух - снизу, противотоком. Для исследований использовали надшламовые воды карты №4 Байкальского ЦБК.

В течение первых 12 суток производят подготовку биофильтра к работе. В течение этого времени в биофильтре происходит наращивание биопленки и ее адаптация. Для этого орошали загрузку небольшим количеством активного ила в течение 2,5 суток. Затем начинали подавать разбавленную в соотношении 1:2,5 надшламовую воду в течение 4-5 суток и затем неразбавленную.

В течение первых 12 суток работы биофильтра в указанных параметрах завершается формирование первичной биопленки и биофильтр выходит на рабочий режим, т.е. эффективность очистки надшламовых вод по всем компонентам достигает достаточно высокого уровня.

Данные показывают, что после формирования первичной биопленки, эффективность работы биофильтра в период с 13-ые по 60-ые сутки продолжает увеличиваться. По истечении 95 суток эффективность работы биофильтра достигнув максимума, начинает снижаться, что обусловлено появлением избыточной биопленки, которая в большой части состоит из отмерших микроорганизмов.

Отмывку и удаление избыточной биопленки - регенерацию биофильтра, осуществляют при псевдоожижении загрузочного материала в процессе водо-воздушной промывки. Необходима периодическая регенерация биофильтра каждые 95 суток. Эффективность работы биофильтра оценивали после завершения формирования первичной биопленки по истечении 14, 15, 25, 40, 50, 60, 70, 80, 95 суток работы биофильтра.

Испытания активности образцов катализаторов проводили при времени пребывания воды в биофильтре - 8 ч и удельном расходе воздуха 8,0 дм3/дм3. Результаты испытаний опытных образцов катализаторов (оптимального состава) приведены в таблице 3.

Анализ результатов испытаний активности показывает, что все образцы катализаторов с содержанием активной основы 30-40% и модифицирующей добавки 10,0-20,0% имеют активность в процессе биокаталитической очистки в биофильтре по сероводороду до 100%, азоту аммонийному - до 99,9%, нитритам - до 79,6%, нитратам - до 76,1%, ХПК - до 99,2%, аминам - до 99,7%

Пример 5.

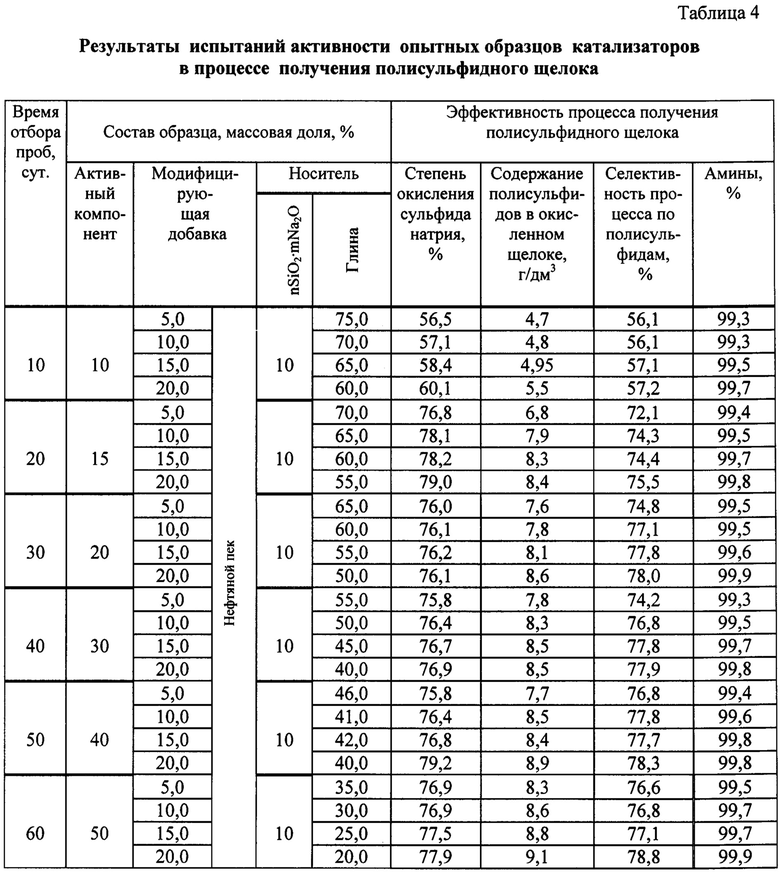

Проводились испытания эффективности предлагаемого способа получения полисульфидного варочного раствора с применением образцов катализатора, приготовленных по примеру 1, где для приготовления образцов катализатора в качестве модифицирующей добавки взят нефтяной пек.

Эксперименты проводили на реальном белом сульфатном щелоке, используемом для сульфатной варки целлюлозы на Братском ЛПК, следующего состава:

Процесс получения полисульфидного варочного раствора по предлагаемому способу проводят в лабораторном реакторе периодического действия. Каждый образец катализатора загружают в лабораторный реактор слоями, между которыми устанавливали ограничительные сетки. Объемная доля образца катализатора в реакторе окисления составляет 50% (включая свободный объем катализатора). Подача исходного белого щелока и воздуха в реактор осуществляется прямотоком снизу реактора с использованием диспергатора, обеспечивающего хороший массообмен газовой и жидкой фаз.

Процесс окисления белого щелока проводят при следующих параметрах: температура 80-85°С; удельный расход воздуха 8 м3/м3, время окисления (фиктивное) - 13 мин.

Эксперименты проводят без предварительной очистки белого щелока от взвешенных примесей.

Эффективность процесса окисления оценивают по следующим показателям:

- степень окисления сульфида натрия;

- концентрация полисульфидов в окисленном щелоке;

- селективность процесса окисления.

Содержание сульфидной и полисульфидной серы определяют потенциометрическим, иодометрическим и титрометрическим методами /Лурье Ю.Ю., Рыбникова А.И. Химический анализ производственных и сточных вод. М. Химия, 1974 г., с. 115/.

Результаты испытаний эффективности предлагаемого способа получения полисульфидного щелока на образцах катализатора приведены в табл.4.

Анализ результатов испытаний активности образцов показывает, что на всех образцах катализатора с содержанием активной основы 30-40% и модифицирующей добавки 10,0-20,0% степень окисления сульфида натрия - до 79%, концентрация полисульфидной серы в окисленном щелоке - до 8,9 г/дм3 селективность процесса не менее 77,9% и активность по аминам - до 99%.

Данные показатели достигнуты при использовании белого сульфатного щелока низкой сульфидности - 29-31%. Полисульфидный щелок с данными показателями является наиболее пригодным для полисульфидной варки целлюлозы.

Пример 6.

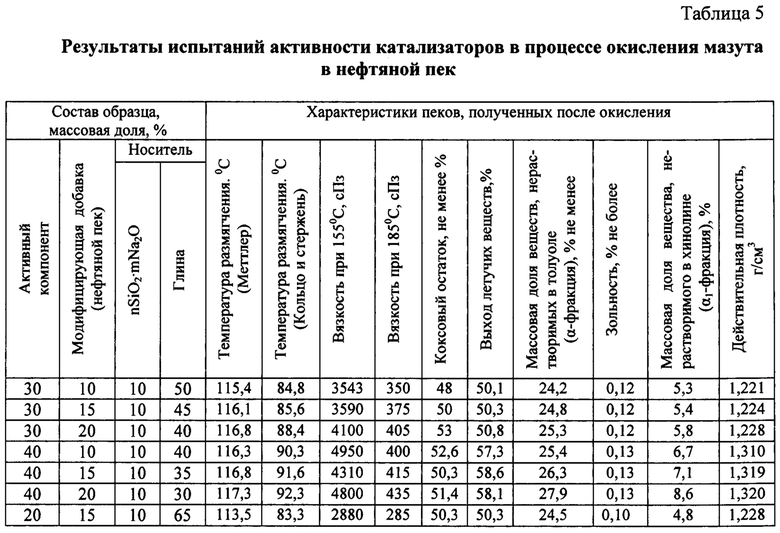

Испытание активности полученных образцов катализатора в процессе получения нефтяного пека, состоящего в основном из ароматических и нафтеновых соединений, полученных в процессе термополиконденсации слоя пиролиза производства полистирола или полиэтилена и мазута. С целью регулирования содержания α-фракции (суммы карбондов и карбенов), нерастворимой в толуоле и си -фракции, нерастворимой в хинолине, полученный нефтяной пек после термоконденсации подвергали каталитическому окислению воздухом. Изучение процесса каталитического окисления воздухом проводили на лабораторной установке в цилиндрическом электрообогреваемом металлическом реакторе, снабженном мешалкой. Размеры реактора были рассчитаны таким образом, чтобы высота слоя загруженного катализатора в гранулах размером 2,5 мм и количество окисляемого пека были в 3 раза больше диаметра реактора. Воздух нагревали в электропечи и вводили через ротаметр в нижнюю часть реактора. На выходе из реактора был установлен водяной обратный холодильник. Условия окисления пека проводили в следующих параметрах: температуре 390°С, подаче воздуха в реактор постоянно 1,5 л/мин, продолжительности окисления 50 минут. Результаты испытаний активности катализаторов в процессе окисления мазута в нефтяной пек представлены в таблице 5.

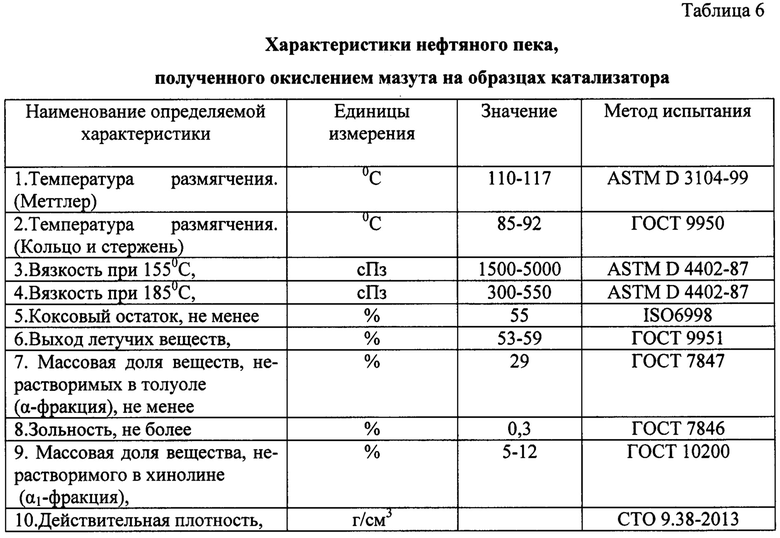

Характеристики нефтяного пека, полученного окислением мазута на образцах катализатора, даны в таблице 6.

Использование в качестве модифицирующей добавки нефтяного пека обеспечивает высокую прочность и каталитическую активность катализатора, особенно при очистке надшламовых вод Байкальских лигниновых карт. Благодаря внедрению данного катализатора для очистки надшламовых вод лигниновых карт будут ликвидированы экологически опасные отходы. В настоящее время лигниновые карты, которые содержат более 2 миллионов тонн надшламовых вод, представляет очень большую экологическую угрозу о. Байкал и всему Байкальскому региону.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА ПОЛИМЕРНОМ НОСИТЕЛЕ | 2003 |

|

RU2255805C2 |

| СПОСОБ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДНЫХ СРЕД | 2002 |

|

RU2276106C2 |

| СПОСОБ ЭЛЕКТРОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ПИТЬЕВЫХ И СТОЧНЫХ ВОД | 2003 |

|

RU2286950C2 |

| СПОСОБ БИОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД (ВАРИАНТЫ) | 2002 |

|

RU2258043C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2335527C2 |

| СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В РАСТВОРАХ (ВАРИАНТЫ) | 2002 |

|

RU2224724C1 |

Изобретение относится к области производства гетерогенных катализаторов процессов жидкофазного окисления неорганических (сернистых, азотных, фосфорных и др.) и органических (ПАВ, фенолов, нефтепродуктов, органических аминов и др.) соединений кислородом воздуха. Предлагается гетерогенный катализатор, содержащий активный компонент - оксиды металлов переменной валентности, модифицирующую добавку и носитель, при этом в качестве модифицирующей добавки используют нефтяной пек, в качестве носителя - смесь плавня (кремнесодержащие соединения) и глины при следующем их массовом соотношении в носителе - плавень : глина = 1:3-1:7 и при следующем соотношении компонентов в катализаторе, массовая доля, %: активный компонент 30-40; модифицирующая добавка 10-20; носитель остальное. Технический результат заключается в повышении эффективности катализатора окисления органических и/или неорганических соединений. 6 табл., 6 пр.

Гетерогенный катализатор окисления неорганических и/или органических соединений, содержащий активный компонент - оксиды металлов переменной валентности, модифицирующую добавку и носитель, отличающийся тем, что в качестве модифицирующей добавки используют нефтяной пек, в качестве носителя - смесь плавня и глины при следующем массовом соотношении их в носителе - плавень : глина = 1:3-1:7 и при следующем соотношении компонентов в катализаторе, массовая доля, %:

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА ПОЛИМЕРНОМ НОСИТЕЛЕ | 2003 |

|

RU2255805C2 |

| RU 2059428 C1, 10.05.1996 | |||

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2089287C1 |

| US 9757719 B2, 12.09.2017. | |||

Авторы

Даты

2019-09-04—Публикация

2019-05-20—Подача