Изобретение относится к ракетной технике, а именно к корпусам ракетных двигателей твердого топлива (РДТТ), и может найти применение при разработке и производстве ракетных двигателей с вкладными зарядами, в том числе ракетных двигателей для реактивных систем залпового огня.

Известны корпуса ракетных двигателей твердого топлива, представляющих собой цилиндрическую обечайку со стенками большой относительной толщины с концевыми резьбовыми участками (см. книгу Куров В.Д., Должанский Ю.М. Основы проектирования пороховых реактивных снарядов. - М., Оборонгиз, 1961 г., стр.143, фиг.5.1).

Задачей данного технического решения являлась разработка конструкции корпуса, обеспечивающей его работоспособность при функционировании ракетного двигателя твердого топлива.

Общими признаками с предлагаемым корпусом РДТТ является наличие в нем цилиндрической обечайки с концевыми резьбовыми участками.

Однако приведенная конструкция корпуса может быть применена только для РДТТ с большой относительной толщиной стенки, а соответственно большой пассивной массой корпуса, не отвечающей современным требованиям.

Указанных недостатков лишен РДТТ с корпусом, имеющим внутреннее теплозащитное покрытие (ТЗП).

Наиболее близким по технической сути и достигаемому результату является корпус РДТТ, содержащий цилиндрическую обечайку большого относительного удлинения с концевыми резьбовыми участками и ТЗП внутренней поверхности обечайки (см. кн. Фархутдинов И.Х., Котельников А.В. "Конструкции и проектирование РДТТ". - М., Машиностроение, 1987 г., стр.8, рис.1.4), а также способ ремонта двигателей (см. кн. Ильянов А.И., Левит М.Е. "Основы сборки авиационных двигателей". - М., Машиностроение, 1987 г., стр.50) и способ защиты внутренней поверхности корпуса ракетного двигателя, включающий подготовку внутренней поверхности корпуса, размещение полуфабриката теплозащитного материала, представляющего собой асбестовую ткань, пропитанную связующим, формование и термообработку (см. патент РФ №2243401, опубл. 27.12.2004 г.), принятый авторами за прототип.

Как видно из этого технического решения, на внутреннюю поверхность обечайки корпуса нанесено ТЗП, что позволяет исключить нагрев тонкостенной обечайки до температуры, при которой происходит потеря прочностных характеристик материала обечайки, и за счет этого обеспечивается работоспособность корпуса при функционировании РДТТ с уменьшенной толщиной обечайки.

Вместе с тем известно, что к корпусам современных РДТТ предъявляются требования по обеспечению их ремонтопригодности после длительного хранения свыше сроков технической пригодности, в частности для проведения модернизации РДТТ.

Корпуса существующих РДТТ выполняются в виде цилиндрической обечайки с резьбовыми соединениями, заполненными герметиком, что делает после высыхания герметика корпус неразборным и исключает возможность разборки и последующей сборки без нарушения чертежных размеров корпуса. Разборка таких РДТТ приводит к повреждению его конструктивных элементов, нарушению геометрических параметров, целостности теплозащитного покрытия и невозможности использования для повторной сборки и ремонта.

Таким образом, задачей данного технического решения (прототипа) являлось создание конструкции корпуса РДТТ с уменьшенной толщиной обечайки без обеспечения возможности разборки и ремонта.

Общими признаками с предлагаемым авторами устройством является наличие корпуса с цилиндрической обечайкой большого относительного удлинения, имеющей концевые резьбовые участки и ТЗП.

В отличие от прототипа предлагаемый авторами корпус выполнен составным с промежуточными резьбовыми участками, внутренняя поверхность обечайки снабжена клеевым подслоем с температурой деструкции ниже температуры структурных преобразований материала обечайки, причем толщина теплозащитного покрытия составляет 0,5...0,8 толщины обечайки, а торцы теплозащитного покрытия загерметизированы компаундом с добавками тугоплавких окислов.

Общими признаками с предлагаемым авторами способом ремонта корпуса ракетного двигателя твердого топлива является подготовка внутренней поверхности корпуса, размещение полуфабриката теплозащитного материала, представляющего собой асбестовую ткань, пропитанную связующим, формование и термообработка.

В отличие от прототипа в предлагаемом авторами способе ремонта корпуса ракетного двигателя твердого топлива предварительно производят разборку корпуса ракетного двигателя, удаление теплозащитного покрытия, освидетельствование составных частей корпуса, подготовку внутренней поверхности обечаек, при этом перед размещением полуфабриката теплозащитного материала на внутреннюю поверхность наносят клеевой подслой с температурой деструкции ниже температуры структурных преобразований материала обечайки, а после окончательного формования и отверждения осуществляют подрезку торцов теплозащитного покрытия и их герметизацию, затем осуществляют контроль теплозащитного покрытия, причем при площади единичного отслоения теплозащитного покрытия более 0,0012 площади теплозащитного покрытия, суммарной площади, отслоения - более 0,023 площади теплозащитного покрытия, расстоянии между отслоениями - менее 0,96 внутреннего диаметра корпуса производят удаление теплозащитного покрытия и повторное его нанесение.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является разработка конструкции корпуса с уменьшенной толщиной обечайки, позволяющего производить разборку и ремонт, а также обеспечить простоту ремонта и надежность работы корпуса при длительном хранении.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном корпусе, содержащем цилиндрическую обечайку большого относительного удлинения с концевыми резьбовыми участками и теплозащитное покрытие внутренней поверхности обечайки, особенность заключается в том, что корпус выполнен составным с промежуточными резьбовыми участками, внутренняя поверхность обечайки снабжена клеевым подслоем с температурой деструкции ниже температуры структурных преобразований материала обечайки, причем толщина теплозащитного покрытия составляет 0,5...0,8 толщины обечайки, а торцы теплозащитного покрытия загерметизированы компаундом с добавками тугоплавких окислов.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяют, в частности, за счет:

- выполнения корпуса составным с резьбовыми промежуточными участками обеспечить разборку и сборку корпуса без нарушения чертежных размеров обечайки и возможность замены дефектного ТЗП;

- выполнения ТЗП толщиной 0,5...0,8 толщины обечайки обеспечить необходимую тепловую защиту корпуса и технологичность операции удаления ТЗП. Уменьшение толщины ТЗП менее 0,5 толщины обечайки приводит к ее нагреву до температур, превышающих допустимую температуру для обеспечения требования прочности. При увеличении толщины ТЗП более 0,8 толщины обечайки снижается технологичность удаления ТЗП. Поскольку основой его является асбестовая ткань, пропитанная полимеризующимся связующим, то покрытие после полимеризации имеет жесткую, трудноудаляемую структуру;

- применения клеевого подслоя с температурой деструкции ниже температуры структурных преобразований материала обечайки исключить механическое соединение ТЗП с обечайкой путем деструкции (разрушения) клеевого подслоя без снижения механических характеристике материала обечайки. При использовании клеевого подслоя с температурой деструкции выше температур структурных преобразований материала обечайки из-за потери прочностных характеристик дальнейшее применение корпусов по прямому назначению невозможно;

- выполнения торцов ТЗП загерметизированными, например, компаундом с добавлениями тугоплавких окислов локализовать продукты деструкции в кольцевом зазоре между обечайкой и ТЗП для обеспечения эффективного отделения ТЗП от обечайки.

Новая совокупность приемов и операций, характеризующих способ ремонта корпуса ракетного двигателя твердого топлива, а также наличие связей между ними позволяют, в частности, за счет:

- предварительной разборки корпуса ракетного двигателя, освидетельствования его составных частей, удаления теплозащитного покрытия обеспечить подготовку составных частей корпуса к ремонту и произвести отбор пригодных для дальнейшего применения деталей и сборочных единиц;

- подготовки внутренней поверхности корпуса, нанесения на внутреннюю поверхность клеевого подслоя с температурой деструкции ниже температуры структурных преобразований материала обечайки перед размещением полуфабриката теплозащитного материала обеспечить требуемое качество поверхности корпуса перед нанесением ТЗП, а также предварительную фиксацию его в обечайке и возможность удаления ТЗП при ремонте;

- подрезки торцов теплозащитного покрытия и их герметизации, после окончательного формования и отверждения обеспечить формирование торцов для их надежной герметизации;

- осуществления контроля теплозащитного покрытия, удаления теплозащитного покрытия и повторного его нанесения при площади единичного отслоения теплозащитного покрытия более 0,0012 площади теплозащитного покрытия, суммарной площади отслоения - более 0,023 площади теплозащитного покрытия, расстоянии между отслоениями - менее 0,96 внутреннего диаметра обечайки обеспечить требуемые температурные режимы работы корпуса РДТТ, при площади единичного отслоения теплозащитного покрытия более 0,0012 площади теплозащитного покрытия и расстоянии между отслоениями - менее 0,96 внутреннего диаметра происходит вздутие ТЗП и разрушение под воздействием газодинамических сил, при суммарной площади отслоения - более 0,023 площади теплозащитного покрытия в местах отслоения меняется характер обтекания газовым потоком, образуются совокупности отрывных рециркуляционных зон, что в итоге приводит к нарушению целостности ТЗП и его уносу газовым потоком.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизны".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного уровня техники, следовательно, можно сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения заключается в том, что корпус РДТТ, содержащий цилиндрическую обечайку большого относительного удлинения с концевыми резьбовыми участками и теплозащитное покрытие внутренней поверхности обечайки согласно изобретению выполнен составным с промежуточными резьбовыми участками, внутренняя поверхность обечайки снабжена клеевым подслоем с температурой деструкции ниже температуры структурных преобразований материала обечайки, причем толщина теплозащитного покрытия составляет 0,5...0,8 толщины обечайки, а торцы теплозащитного покрытия загерметизированы компаундом с добавками тугоплавких окислов.

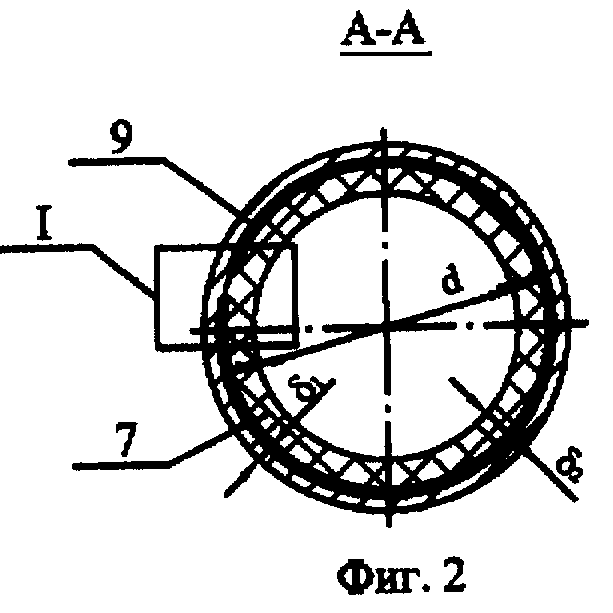

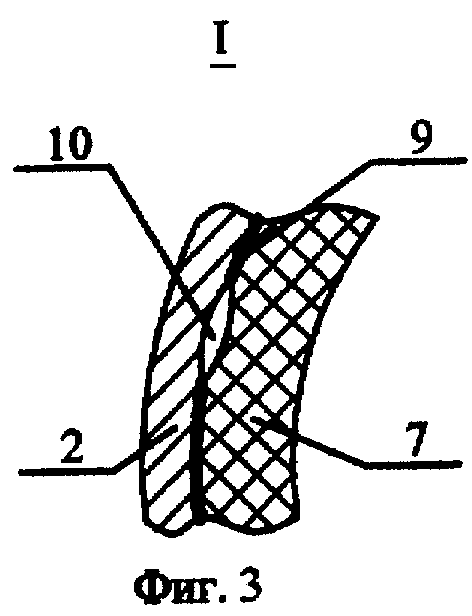

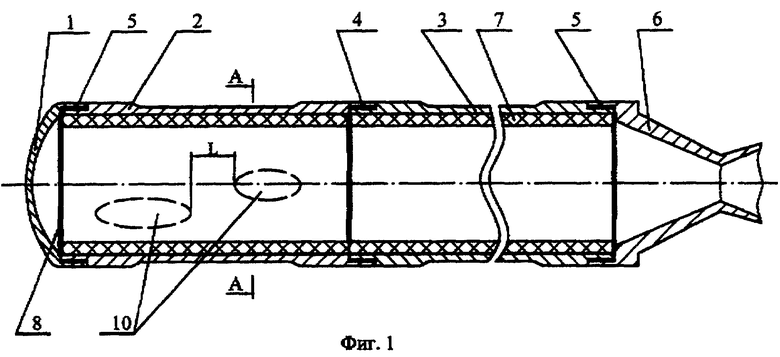

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез корпуса ракетного двигателя твердого топлива, а на фиг.2 - поперечное сечение корпуса РДТТ, на фиг.3 - фрагмент корпуса с отслоением теплозащитного покрытия.

Предлагаемый корпус ракетного двигателя твердого топлива содержит дно 1 обечайки 2, 3 с концевыми резьбовыми участками 4, 5, сопловой блок 6 и теплозащитное покрытие 7, торцы ТЗП, герметизированные компаундом 8, клеевой подслой 9. Толщина теплозащитного покрытия 7 - (δ2) составляет (0,5...0,8) толщины обечайки 2, 3 - (δ1). Между теплозащитным покрытием 7 и обечайкой 2, 3 показаны отслоения 10 теплозащитного покрытия, отслоения 10 расположены на расстоянии L, внутренний диаметр d обечайки.

Вышеописанное устройство работает следующим образом.

Собранные посредством резьбовых участков 4, 5 дно 1, обечайки 2, 3, сопловой блок 6 образуют корпус РДТТ, внутри которого осуществляется процесс горения. Высокотемпературные продукты сгорания воздействуют на теплозащитное покрытие 7, скрепленное с обечайкой 2, 3 клеевым подслоем 9, и его загерметизированные торцы 8, обеспечивая нормальное функционирование РДТТ. В процессе хранения собранные РДТТ подвергаются климатическим воздействиям в течение срока технической пригодности. После истечения этого срока производятся ремонтные работы с корпусом РДТТ.

Осуществление способа ремонта корпуса ракетного двигателя твердого топлива производится следующим образом.

При ремонтных работах разбирают корпус за счет выполнения корпуса составным с резьбовыми промежуточными участками 4, 5 на составные детали и сборочные единицы, дно 1, обечайки 2, 3, сопловой блок 6. Для удаления теплозащитного покрытия корпус нагревают до температуры деструкции клеевого подслоя 9, но ниже температуры структурных преобразований материала обечайки 2, 3, при этом происходит разрушение клеевого подслоя 9 без потери прочностных характеристик материала обечайки 2, 3, а также интенсивное выделение продуктов деструкции клеевого подслоя 9 в зазор между обечайкой 2, 3 и ТЗП 7, вытекание которых наружу исключено благодаря загерметизированным торцам 8 ТЗП, за счет чего достигается эффективный отрыв ТЗП 7 от обечайки 2, 3. Затем ТЗП извлекается из обечайки 2, 3. За счет рационального выбора толщины ТЗП 7 обеспечивается технологичность его удаления. В процессе освидетельствования деталей и сборочных единиц производится отбор годных составных частей для подготовки к ремонту. После подготовки внутренней поверхности обечаек наносят теплозащитное покрытие, при этом перед размещением полуфабриката теплозащитного материала на внутреннюю поверхность наносят клеевой подслой 9 с температурой деструкции ниже температуры структурных преобразований материала обечайки 2, 3, а после окончательного формования и отверждения осуществляют подрезку торцов 8 теплозащитного покрытия 7 и их герметизацию, затем осуществляют контроль ТЗП, причем при площади единичного отслоения 10 теплозащитного покрытия более 0,0012 площади теплозащитного покрытия, суммарной площади отслоения - более 0,023 площади теплозащитного покрытия, расстоянии между отслоениями L - менее 0,96 внутреннего диаметра d обечайки производят удаление теплозащитного покрытия и повторное его нанесение.

Выполнение корпуса ракетного двигателя твердого топлива в соответствии с изобретением позволило обеспечить ремонтопригодность корпуса с уменьшенной толщиной обечайки, а также обеспечить простоту ремонта и надежность работы корпуса при длительном хранении.

Изобретение может быть использовано при разработке различных корпусов ракетных двигателей твердого топлива, в том числе реактивных снарядов систем залпового огня.

Указанный положительный эффект подтвержден испытаниями опытных образцов ремонтнопригодных корпусов, проведением ремонтных работ корпусов ракетных двигателей твердого топлива и испытаниями опытных образцов реактивных снарядов с корпусами ракетных двигателей твердого топлива, выполненных в соответствии с изобретением.

В настоящее время разработана технологическая конструкторская и ремонтная документация для серийного ремонта корпусов РДТТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2317435C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2533594C1 |

| Корпус ракетного двигателя на твердом топливе | 2017 |

|

RU2668516C1 |

| Приспособление для вымывания песчано-полимерной оправки из корпуса ракетного двигателя | 2017 |

|

RU2660873C1 |

| ОТРАЖАТЕЛЬ ГАЗОВОГО ПОТОКА ПРОДУКТОВ СГОРАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2017 |

|

RU2715447C2 |

| Корпус ракетного двигателя на твёрдом топливе | 2019 |

|

RU2727216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2492340C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2528194C1 |

| ЗАРЯД, СКРЕПЛЕННЫЙ С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2192554C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2018 |

|

RU2711892C1 |

Изобретение относится к ракетной технике, в частности к конструкции корпусов ракетных двигателей твердого топлива, в том числе для реактивных систем залпового огня. Ремонтопригодный корпус ракетного двигателя твердого топлива содержит цилиндрическую обечайку большого относительного удлинения с концевыми резьбовыми участками и теплозащитное покрытие внутренней поверхности обечайки. Корпус выполнен составным с промежуточными резьбовыми участками. Внутренняя поверхность обечайки снабжена клеевым подслоем с температурой деструкции ниже температуры структурных преобразований материала обечайки. Толщина теплозащитного покрытия составляет 0,5...0,8 толщины обечайки, а торцы теплозащитного покрытия загерметизированы компаундом с добавками тугоплавких окислов. Способ ремонта корпуса ракетного двигателя твердого топлива осуществляется следующим образом. Предварительно производят разборку корпуса ракетного двигателя, удаление теплозащитного покрытия с обечаек, освидетельствование составных частей корпуса и подготовку внутренней поверхности обечаек. Затем на внутреннюю поверхность наносят клеевой подслой с температурой деструкции ниже температуры структурных преобразований материала обечайки. После чего размещают полуфабрикат теплозащитного материала, представляющего собой асбестовую ткань, пропитанную связующим, и осуществляют формование и термообработку. После окончательного формования и отверждения осуществляют подрезку торцов теплозащитного покрытия и их герметизацию. Затем осуществляют контроль теплозащитного покрытия. При площади единичного отслоения теплозащитного покрытия более 0,0012 площади теплозащитного покрытия, суммарной площади отслоения - более 0,023 площади теплозащитного покрытия, расстоянии между отслоениями - менее 0,96 внутреннего диаметра обечайки производят удаление теплозащитного покрытия и повторное его нанесение. Изобретение позволяет производить разборку и ремонт корпуса ракетного двигателя твердого топлива, а также обеспечить простоту ремонта и надежность работы корпуса при длительном хранении. 2 н.п. ф-лы, 3 ил.

| ФАХРУТДИНОВ И.Х | |||

| и др | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, с.8-9, 153-154 | |||

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2243401C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2117811C1 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| РЕЗОНАНСНО-ТУННЕЛЬНЫЙ ТРАНЗИСТОР | 1988 |

|

SU1568825A1 |

| US 5840227 A, 24.11.1998. | |||

Авторы

Даты

2006-12-20—Публикация

2005-05-26—Подача