Изобретение относится к сварочной технике, а более конкретно к технологии изготовления пластинчатого электрода для электродуговой сварки неподвижным плавящимся электродом (НПЭ).

Из уровня техники известен способ изготовления пластинчатого электрода для электродуговой сварки НПЭ, включающий изготовление электропроводящего пластинчатого элемента - сердечника, имеющего форму, повторяющую форму стыка свариваемых деталей, формирование электроизоляционного покрытия путем наложения на две поверхности сердечника, расположенные напротив друг друга, а при электродуговой сварке - напротив соответствующих свариваемых поверхностей деталей, флюсовой ленты толщиной 0,2-0,3 мм или фторопластовой ленты толщиной от 0,25 до 0,3 мм (см. патент RU №2069613, 1996).

Недостаток известного способа изготовления пластинчатого электрода для электродуговой сварки НПЭ заключается в том, что его осуществление связано с большими трудозатратами. Кроме того, использование клеящих веществ при осуществлении известного способа приводит к дополнительным затратам, а следовательно, к повышению стоимости пластинчатого электрода.

Известен также способ изготовления пластинчатого электрода для электродуговой сварки НПЭ, взятый в качестве прототипа и включающий изготовление электропроводящего пластинчатого сердечника, имеющего форму, повторяющую форму стыка свариваемых деталей, формирование электроизоляционного покрытия путем нанесения методом окунания на две поверхности сердечника, которые расположены напротив друг друга, а при электродуговой сварке - напротив соответствующих свариваемых поверхностей деталей, слоя электроизоляционного материала, содержащего в качестве связующего жидкое стекло, с последующей сушкой и прокалкой сердечника с электроизоляционным покрытием (см. патент RU №2219021, 2003). В известном способе в качестве электроизоляционного материала используют керамический материал в виде смеси порошкообразных шлакообразующих, паро- и газообразующих неметаллических соединений, взятых из группы, включающей окислы, галогены и карбонаты, а также связующего.

Недостаток известного способа изготовления пластинчатого электрода для электродуговой сварки НПЭ заключается в том, что он не обеспечивает получения электроизоляционного покрытия строго заданной толщины на обеих поверхностях его сердечника, так как, во-первых, метод окунания не обеспечивает нанесения слоя электроизоляционного материала постоянной толщины по всей площади расположенных напротив друг друга поверхностей сердечника, а во-вторых, толщина полученного электроизоляционного покрытия зависит в том числе и от режимов сушки электроизоляционного материала, так как при сушке происходит увеличение объема нанесенного на поверхность сердечника слоя электроизоляционного материала.

Настоящее изобретение направлено на решение технической задачи по обеспечению получения на расположенных напротив друг друга поверхностях сердечника пластинчатого электрода для электродуговой сварки НПЭ электроизоляционного покрытия заданной и одинаковой толщины по всей их площади без ужесточения требований к режимным параметрам сушки и прокалки электроизоляционного материала. Достигаемый при этом технический результат заключается в повышении стабильности процесса электродуговой сварки и воспроизводимости качественных параметров сварных швов.

Поставленная задача решена тем, что в способе изготовления пластинчатого электрода для электродуговой сварки НПЭ, включающем изготовление электропроводящего пластинчатого сердечника, имеющего форму, повторяющую форму стыка свариваемых деталей, формирование электроизоляционного покрытия путем нанесения на две поверхности сердечника, расположенные напротив друг друга, а при электродуговой сварке расположенные напротив соответствующих свариваемых поверхностей деталей, слоя электроизоляционного материала, содержащего в качестве связующего жидкое стекло с последующей его сушкой, согласно изобретению формирование электроизоляционного покрытия на каждой из упомянутых выше поверхностях сердечника осуществляют в два этапа, при этом на первом этапе последовательно на каждую поверхность сердечника накладывают соответствующую маску, которую выполняют в виде повторяющей форму поверхности сердечника пластины со сквозными отверстиями и толщиной, равной требуемой толщине электроизоляционного покрытия на соответствующей поверхности сердечника, заполняют отверстия в каждой маске электроизоляционным материалом на 0,2-0,9 толщины соответствующей маски, накладывают на каждую маску соответствующую пластину, имеющую форму, повторяющую форму поверхности сердечника, а после прикладывания к пластинам сжимающей нагрузки осуществляют соответствующую упомянутому выше первому этапу операцию сушки путем помещения полученной и находящейся под действием сжимающей нагрузки сборки в печь, по окончанию соответствующей первому этапу операции сушки электроизоляционного материала и снятия со сборки сжимающей нагрузки, а также пластин и масок с поверхностей сердечника осуществляют на втором этапе нанесение слоя электроизоляционного материала той же толщины, что и на первом этапе, на участки упомянутых выше поверхностей сердечника, не содержащие сформированного на первом этапе электроизоляционного покрытия, сердечник размещают между упомянутыми выше пластинами, а после прикладывания к пластинам сжимающей нагрузки осуществляют соответствующую второму этапу операцию сушки электроизоляционного материала при тех же режимных параметрах, что и на первом этапе, а по завершению операции сушки снимают сжимающую нагрузку и пластины.

Кроме того, поставленная задача решена тем, что:

- маски и пластины выполняют из фторопласта;

- сквозные отверстия в каждой маске расположены равномерно по ее поверхности.

Преимущество предложенного способа изготовления пластинчатого электрода для электродуговой сварки НПЭ перед известным, взятым в качестве прототипа, заключается в том, что он позволяет получить электроизоляционное покрытие строго заданной и одинаковой толщины по всей площади каждой из расположенных напротив друг друга поверхностей сердечника вне зависимости от того, плоские эти поверхности или криволинейные (например, волнистые). Кроме того, предложенный способ позволяет получать многослойные электроизоляционные покрытия, а также электроизоляционные покрытия различной толщины на противоположных поверхностях сердечника. Использование пластинчатых электродов с одинаковой толщиной электроизоляционного покрытия по всей площади поверхностей, расположенных при электродуговой сварке напротив свариваемых поверхностей деталей, обеспечивает высокую стабильность процесса электродуговой сварки, а также воспроизводимость качественных параметров сварных швов.

В дальнейшем изобретение поясняется чертежами и описанием к ним.

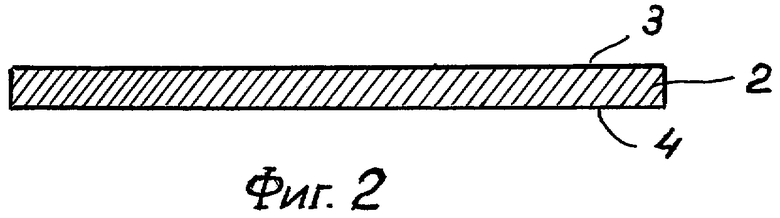

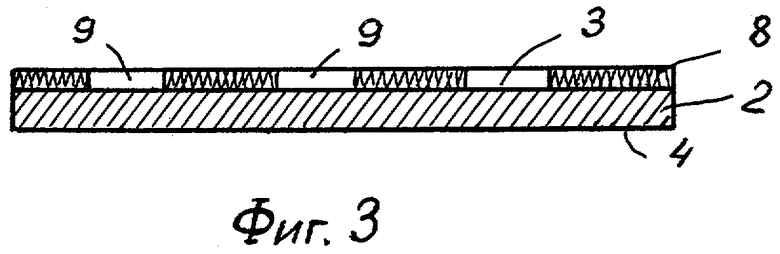

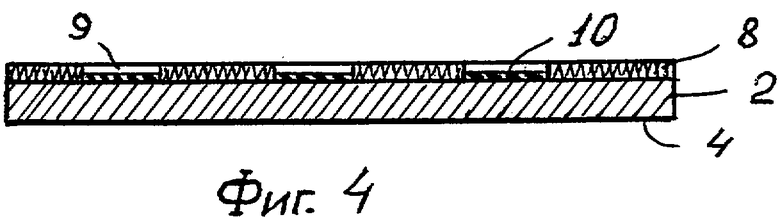

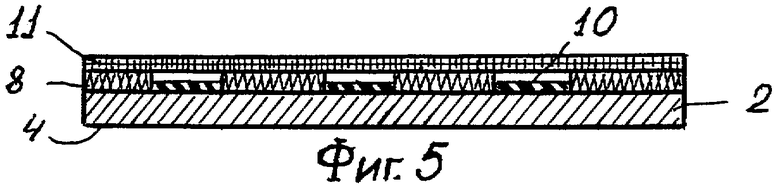

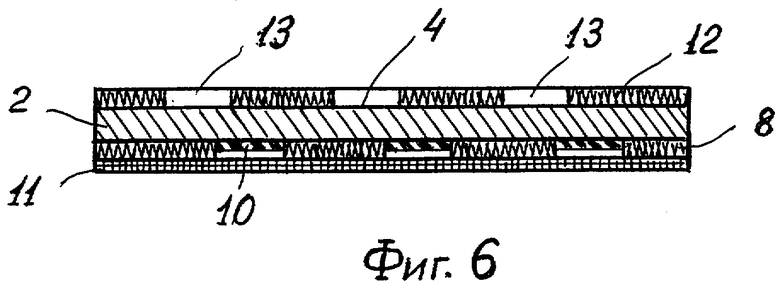

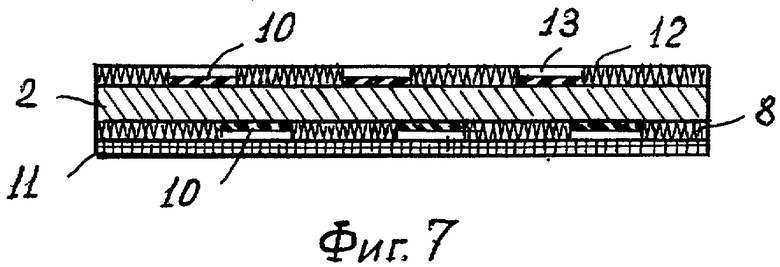

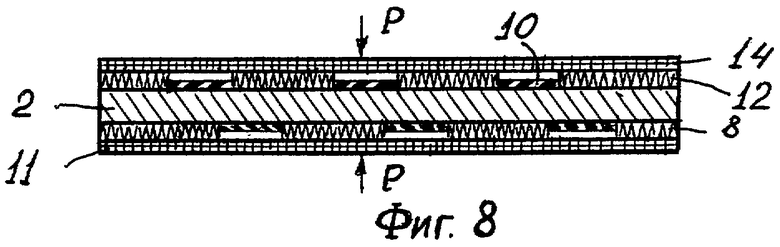

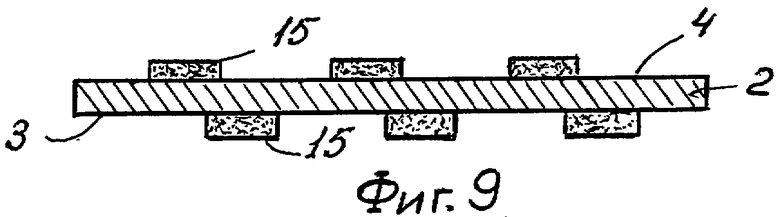

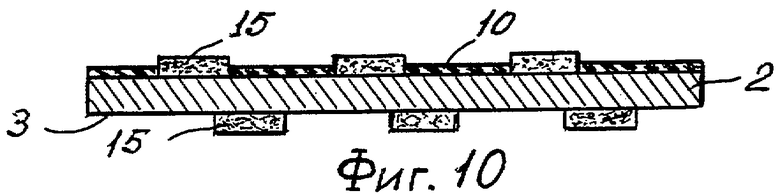

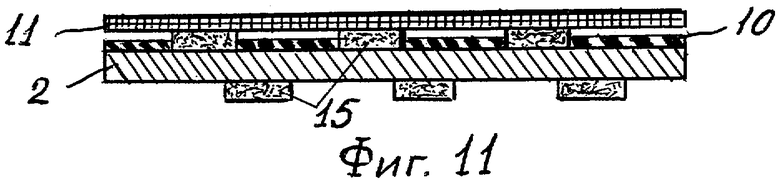

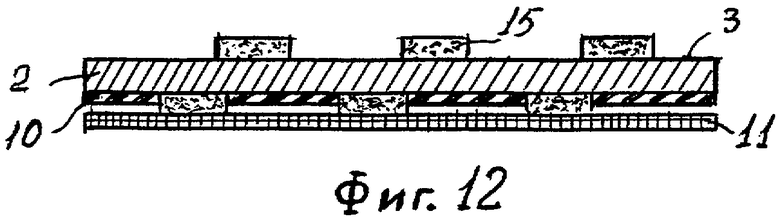

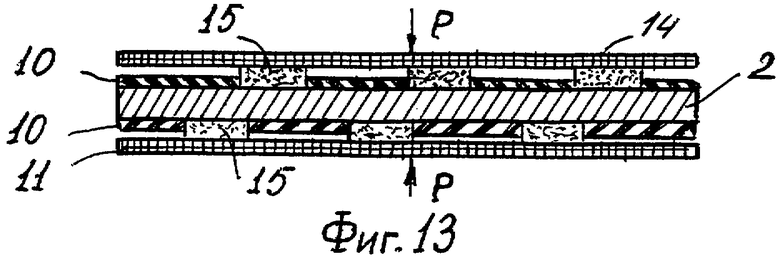

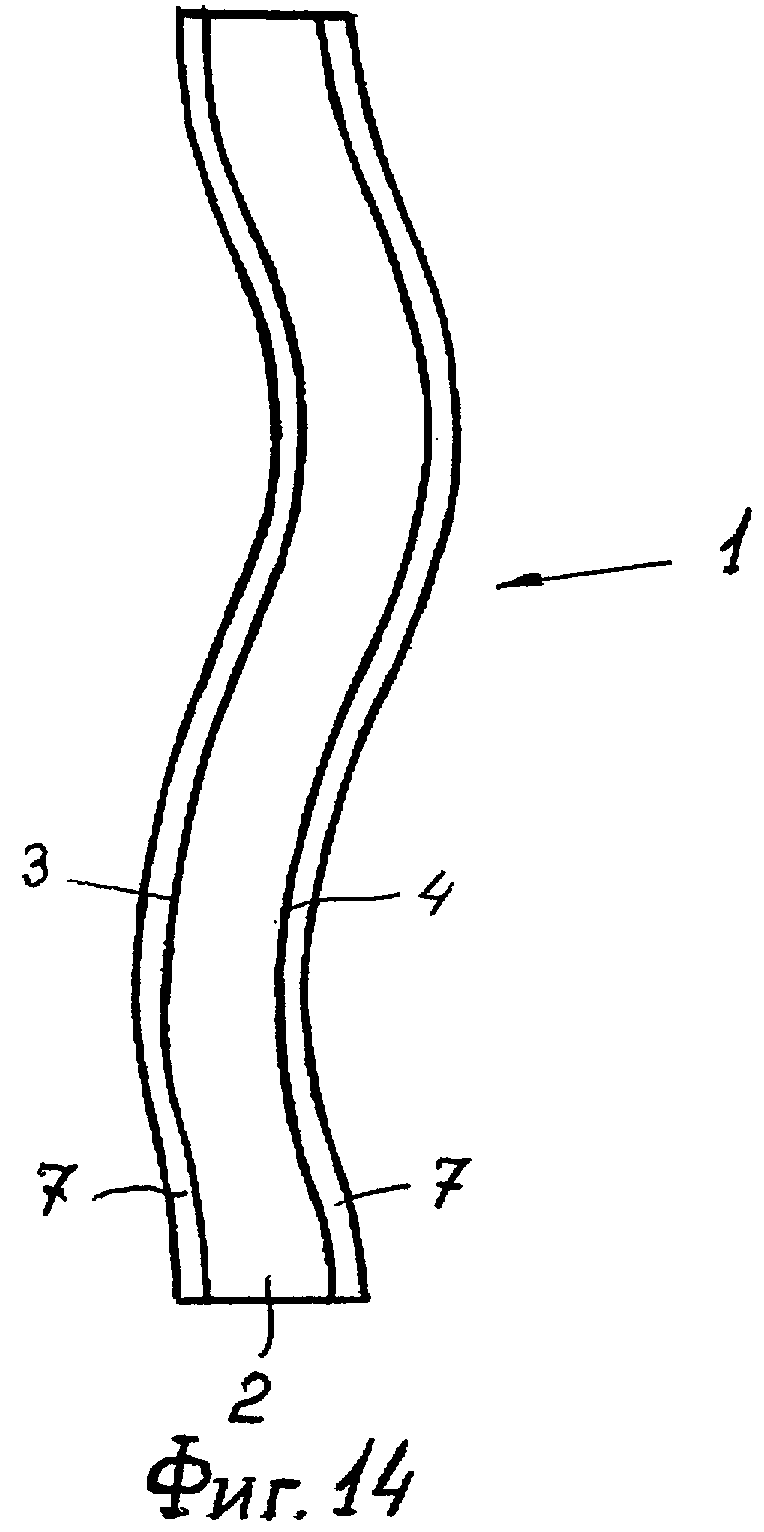

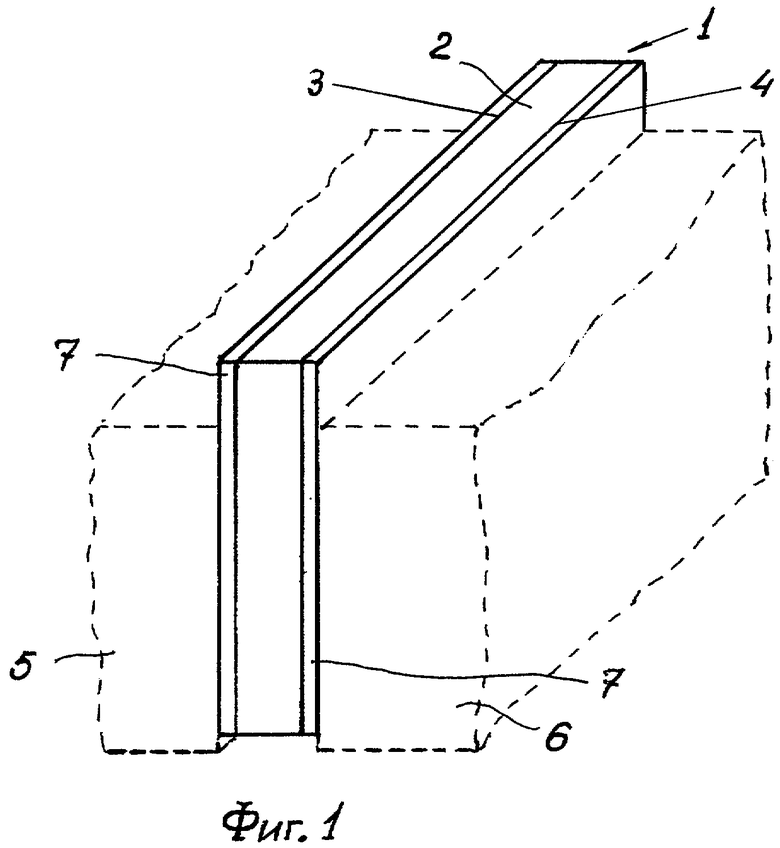

На фиг.1 и 14 изображен пластинчатый электрод для электродуговой сварки НПЭ, соответственно общий вид и вид сбоку; на фиг.2 - пластинчатый сердечник; на фиг.3÷8 схематично в разрезе показана соответствующая первому этапу формирования электроизоляционного покрытия последовательность размещения на сердечнике масок, пластин, а также нанесения электроизоляционного материала; на фиг.9 изображен сердечник после окончания первого этапа формирования электроизоляционного покрытия; на фиг.10÷13 - последовательность нанесения электроизоляционного материала и установки пластин.

На чертежах используются следующие обозначения: 1 - пластинчатый электрод для электродуговой сварки НПЭ, 2 - пластинчатый сердечник; 3 и 4 - поверхности сердечника 2; 5 и 6 - свариваемые детали, показаны штриховой линией; 7 - электроизоляционное покрытие; 8 - первая маска; 9 - сквозные отверстия в маске 8; 10 - электроизоляционный материал; 11 - первая пластина; 12 - вторая маска; 13 - сквозные отверстия в маске 12; 14 - вторая пластина; 15 - "островки" электроизоляционного покрытия 7, сформированные после окончания первого этапа; Р - сжимающая нагрузка.

Способ изготовления пластинчатого электрода 1 (фиг.1 и 14) для электродуговой сварки НПЭ осуществляется следующим образом. Сначала из электропроводящего материала изготавливают пластинчатый сердечник 2 с двумя расположенными напротив друг друга поверхностями 3, 4 (фиг.2), которые перед проведением электродуговой сварки размещают напротив соответствующих поверхностей деталей 5 и 6. При этом сердечник 2 имеет форму, повторяющую форму стыка свариваемых деталей 5 и 6, а именно плоскую (фиг.1) или криволинейную, например волнистую (фиг.14). Затем (фиг.3) на первую поверхность 3 сердечника 2 накладывают первую маску 8, которую выполняют в виде повторяющей форму поверхности 3 сердечника 2 пластины со сквозными отверстиями 9 и толщиной, равной требуемой толщине электроизоляционного покрытия 7. Наносят электроизоляционный материал 10 на не защищенные маской 8 участки поверхности 3 сердечника 2. Иными словами, заполняют все отверстия 9 в маске 8 электроизоляционным материалом 10, например разведенным в жидком стекле флюсом или раскислителем, на от 0,2 до 0,9 толщины маски 8 (фиг.4), иначе говоря, на 0,2-0,9 глубины сквозных отверстий 9 в маске 8. При заполнении отверстий 9 в маске 8 электроизоляционным материалом 10 на величину меньшую 0,2 их глубины - не обеспечивается полного (за счет увеличения объема электроизоляционного материала 10 в процессе его сушки) заполнения полости сквозных отверстий 9 при сушке электроизоляционного материала 10. Заполнение сквозных отверстий 9 электроизоляционным материалом 10 на величину большую 0,9 их глубины приводит к ухудшению качества электроизоляционного покрытия 7 за счет существенного увеличения его плотности. На маску 6 накладывают первую пластину 11 (фиг.5). Аналогично (фиг.6÷8) на поверхность 4 сердечника 2 накладывают сначала вторую маску 12, которую выполняют в виде повторяющей форму поверхности 4 сердечника 2 пластины со сквозными отверстиями 13 и толщиной, равной требуемой толщине электроизоляционного покрытия 7 на поверхности 4 сердечника 2. В большинстве практически важных случаев толщина электроизоляционного покрытия 7 на поверхностях сердечника 2 - одинакова. Следовательно, в этом случае целесообразно использовать одинаковые маски 8 и 12. Маски 8 и 12 изготавливают из материала, имеющего минимальную адгезию к используемому электроизоляционному материалу 10, предпочтительно из фторопласта. Сквозные отверстия 9 и 13 соответственно в масках 8 и 12 располагают равномерно по их поверхности, при этом суммарная площадь сквозных отверстий 9 и 13 составляет от 10 до 75 процентов от площади поверхности масок 8 и 12, на которой они выполнены. Затем все сквозные отверстия 13 в маске 12 (аналогично тому, как было описано выше) заполняют электроизоляционным материалом 10 на от 0,2 до 0,9 их глубины (фиг.7). После этого на маску 12 накладывают вторую пластину 14 (фиг.8), Пластины 11 и 14 (как и маски 8 и 12) изготавливают предпочтительно из фторопласта и в форме, повторяющей форму соответственно поверхности 3 и 4 сердечника 2.

К полученной сборке (фиг.6) прикладывают сжимающую нагрузку Р и в этом состоянии сборку помещают в печь с температурой 90-150°С для проведения сушки электроизоляционного материала 10 в течение 0,6-1,5 часов. В результате сушки объем электроизоляционного материала 10 увеличивается и происходит полное заполнение полостей, образованных сквозными отверстиями 9 и 13 соответственно масок 8 и 12.

По окончанию сушки сборку извлекают из печи, снимают сжимающую нагрузку, а затем последовательно пластины 11 и 14, а также маски 8 и 12. В результате (фиг.9) на поверхностях 3 и 4 сердечника 2 образуются "островки" 15 готового электроизоляционного покрытия 7. На этом первый этап формирования электроизоляционного покрытия 7 на поверхностях 3 и 4 сердечника 2 заканчивается.

На втором этапе формирования электроизоляционного покрытия 7 на поверхностях 3 и 4 сердечника 2 наносят электроизоляционный материал 10 той же толщины, что и на первом этапе, на участки поверхности 4 сердечника 2, которые не содержат сформированные на первом этапе "островки" 15 электроизоляционного покрытия 7 (фиг.10). После этого на поверхность "островков" 15 накладывают пластину 11. Аналогично на участки поверхности 3 сердечника 2, не занятые "островками" 15, наносят сначала электроизоляционный материал 10, а затем на поверхность "островков" 15 накладывают пластину 14. К пластинам 11 и 14 прикладывают сжимающую нагрузку Р (фиг.13). Помещают полученную на втором этапе формирования электроизоляционного покрытия 7 сборку в печь и производят соответствующую второму этапу сушку электроизоляционного материала 10 при тех же режимах, что и на первом этапе. По завершению операции сушки снимают сжимающую нагрузку, а затем пластины 11 и 14. Выступающие за пределы сердечника 2 участки электроизоляционного покрытия 7 срезают и после этого пластинчатый электрод 1 готов к использованию, при этом перед проведением электродуговой сварки осуществляют прокалку пластинчатого электрода 1 при температуре 250-400°С.

Аналогично осуществляют изготовление пластинчатого электрода 1 с криволинейными, например волнистыми поверхностями 3 и 4 сердечника 2 (фиг.14).

Повторяя циклически описанную выше последовательность операций, осуществляют формирование и многослойного покрытия на сердечнике 2.

Промышленная применимость изобретения подтверждается известностью средств, используемых при осуществлении предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОДВИЖНЫМ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2005 |

|

RU2278771C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОДВИЖНЫМ ПЛАВЯЩИМСЯ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 2005 |

|

RU2291036C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| ЕМКОСТНЫЙ ИНДУКЦИОННЫЙ ГЕНЕРАТОР (ВАРИАНТЫ) | 2012 |

|

RU2518191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКАПИЛЛЯРНОГО КОЛЛИМАТОРА ДЛЯ АТОМНО-ЛУЧЕВОЙ ТРУБКИ | 2012 |

|

RU2502144C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| КОНТАКТНЫЕ СОЕДИНИТЕЛЬНЫЕ ВЫВОДЫ ДЛЯ ЭЛЕКТРОДОВ НА ОСНОВЕ ЛИТИЯ | 2012 |

|

RU2598647C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2219021C2 |

Изобретение может быть использовано при электродуговой сварке неподвижным плавящимся электродом. Изготавливают электропроводящий пластинчатый сердечник, имеющий форму, повторяющую форму стыка свариваемых деталей. Формируют в два этапа электроизоляционное покрытие на двух противоположных поверхностях сердечника, размещаемых в процессе сварки напротив соответствующих свариваемых поверхностей деталей. На первом этапе с помощью масок со сквозными отверстиями формируют "островки" готового электроизоляционного покрытия на каждой из упомянутых поверхностей сердечника. На втором этапе осуществляют формирование электроизоляционного покрытия на незанятых "островками" участках поверхностей сердечника. В процессе формирования прикладывают к пластинам сжимающую нагрузку и проводят сушку покрытия. В результате обеспечивается одинаковая по всей площади поверхности сердечника толщина электроизоляционного покрытия, что гарантирует высокую стабильность процесса электродуговой сварки и воспроизводимость качественных параметров сварных швов. 3 з.п. ф-лы, 14 ил.

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2219021C2 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 0 |

|

SU200062A1 |

| Пластинчатый электрод для наплавки | 1988 |

|

SU1632673A1 |

| JP 2000094136 A, 04.04.2000. | |||

Авторы

Даты

2006-12-27—Публикация

2005-07-13—Подача