Изобретение относится к машиностроению и может быть использовано для восстановления и упрочнения деталей.

Целью изобретения является получение постоянной глубины проплавления основного металла по длине наплавляемого стоя путем равномерного тепловложения в изделие.

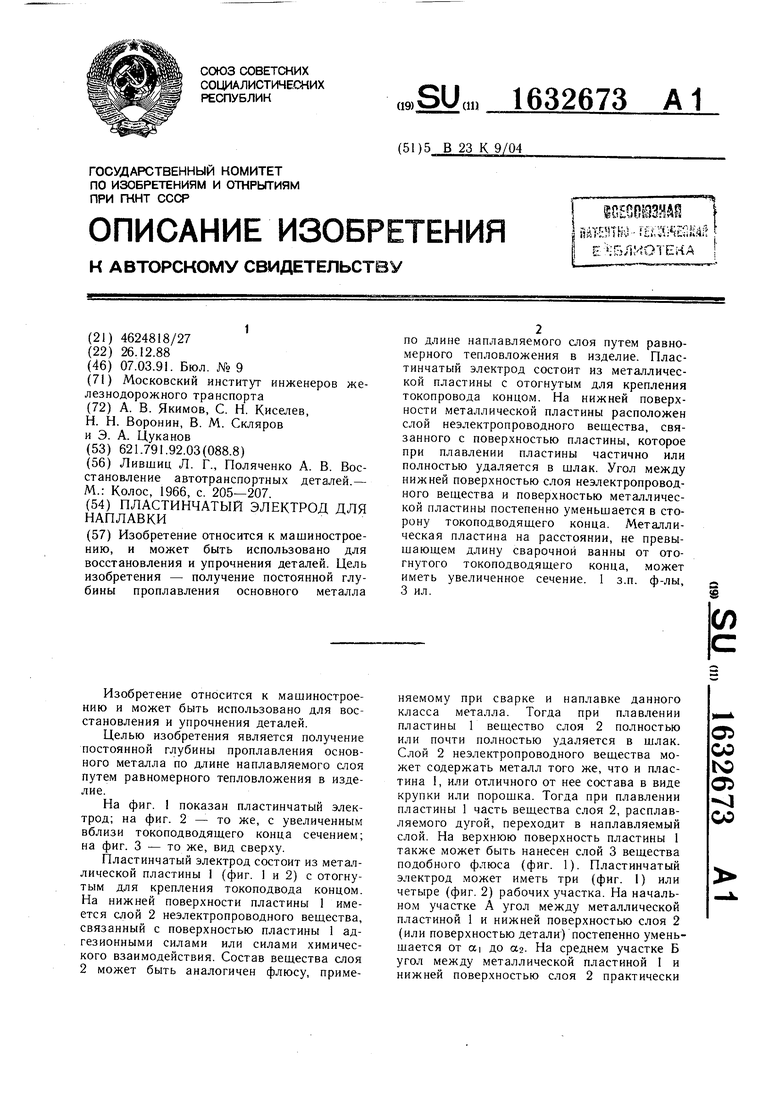

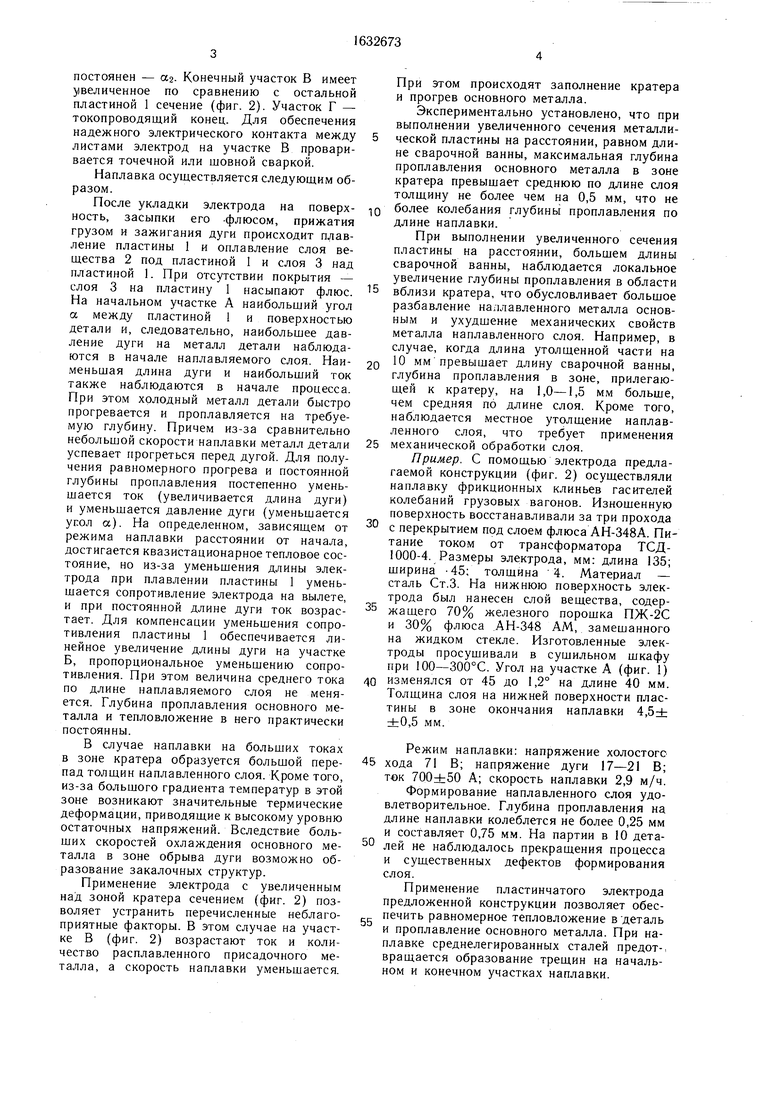

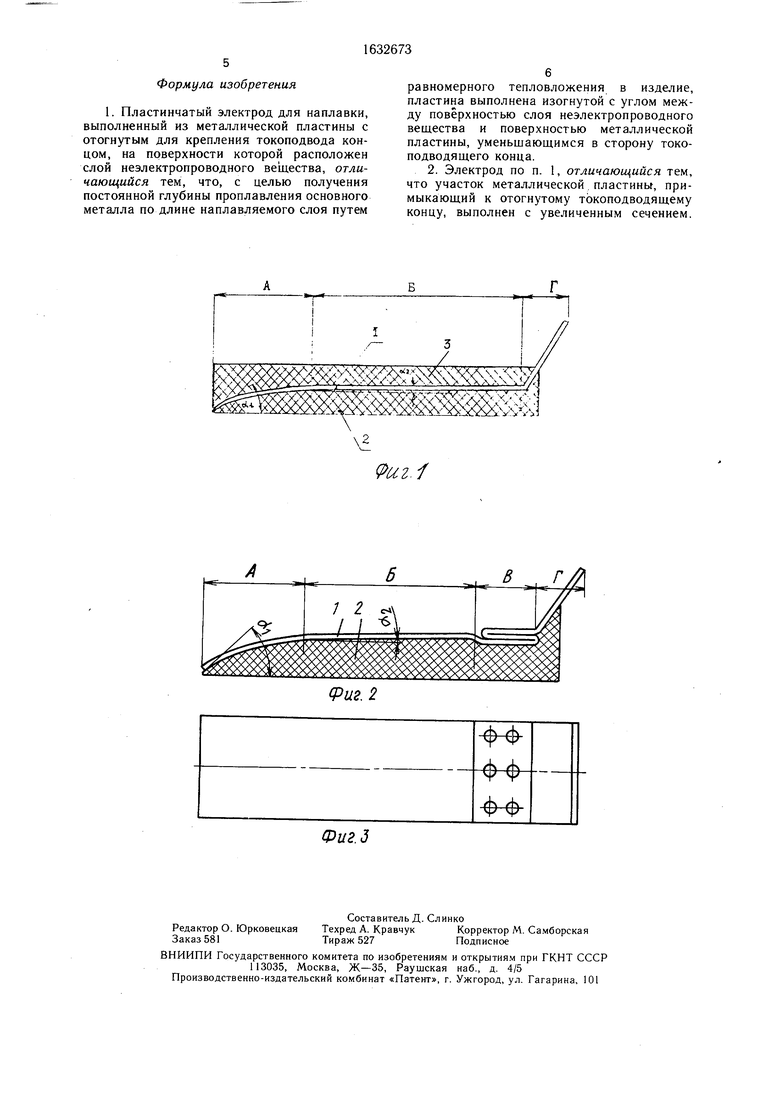

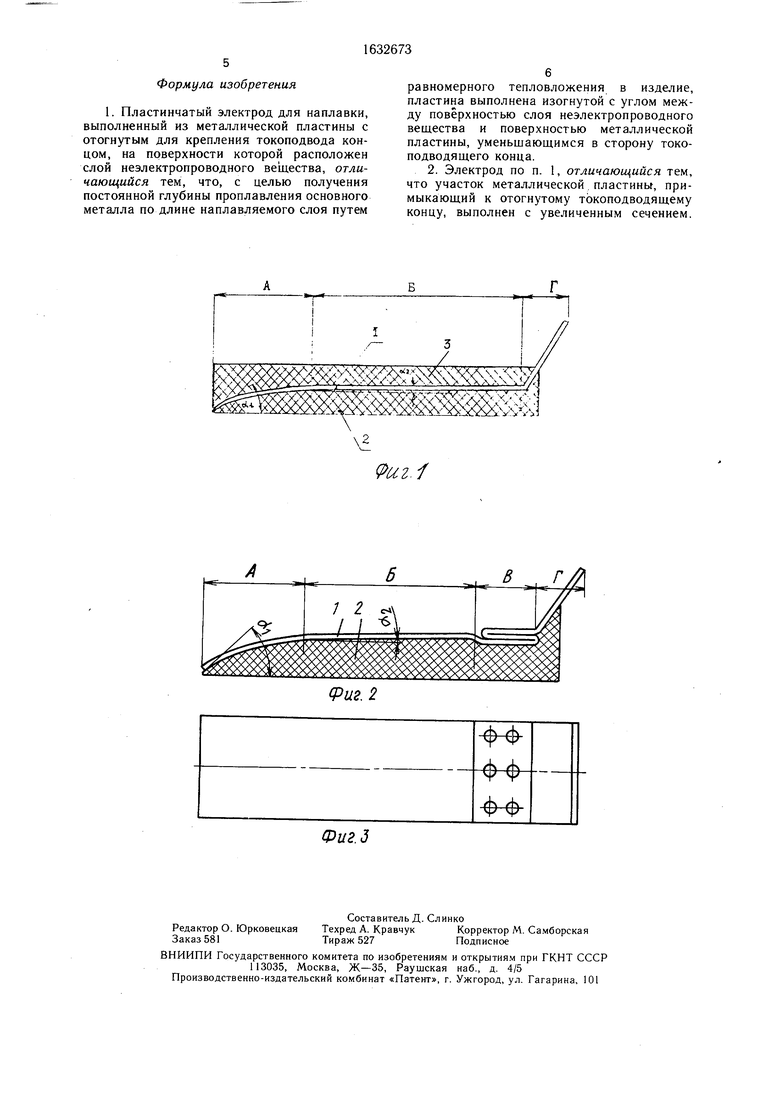

На фиг. 1 показан пластинчатый электрод; на фиг. 2 - то же, с увеличенным вблизи токоподводящего конца сечением; на фиг. 3 - то же, вид сверху.

Пластинчатый электрод состоит из металлической пластины 1 (фиг. 1 и 2) с отогнутым для крепления токоподвода концом. На нижней поверхности пластины 1 имеется слой 2 неэлектропроводного вещества, связанный с поверхностью пластины 1 адгезионными силами или силами химического взаимодействия. Состав вещества слоя 2 может быть аналогичен флюсу, применяемому при сварке и наплавке данного класса металла. Тогда при плавлении пластины 1 вещество слоя 2 полностью или почти полностью удаляется в шлак. Слой 2 неэлектропроводного вещества может содержать металл того же, что и пластина 1, или отличного от нее состава в виде крупки или порошка. Тогда при плавлении пластины 1 часть вещества слоя 2, расплавляемого дугой, переходит в наплавляемый слой. На верхнюю поверхность пластины 1 также может быть нанесен слой 3 вещества подобного флюса (фиг. 1). Пластинчатый электрод может иметь три (фиг. 1) или четыре (фиг. 2) рабочих участка. На начальном участке А угол между металлической пластиной 1 и нижней поверхностью слоя 2 (или поверхностью детали) постепенно уменьшается от а; до «2- На среднем участке Б угол между металлической пластиной 1 и нижней поверхностью слоя 2 практически

О

СО

0

1

00

постоянен - а.2. Конечный участок В имеет увеличенное по сравнению с остальной пластиной 1 сечение (фиг. 2). Участок Г - токопроводящий конец. Для обеспечения надежного электрического контакта между листами электрод на участке В проваривается точечной или шовной сваркой.

Наплавка осуществляется следующим образом.

После укладки электрода на поверхность, засыпки его флюсом, прижатия грузом и зажигания дуги происходит плавление пластины 1 и оплавление слоя вещества 2 под пластиной 1 и слоя 3 над пластиной 1. При отсутствии покрытия - слоя 3 на пластину 1 насыпают флюс. На начальном участке А наибольший угол а между пластиной 1 и поверхностью детали и, следовательно, наибольшее давление дуги на металл детали наблюдаются в начале наплавляемого слоя. Наименьшая длина дуги и наибольший ток также наблюдаются в начале процесса. При этом холодный металл детали быстро прогревается и проплавляется на требуемую глубину. Причем из-за сравнительно небольшой скорости наплавки металл детали успевает прогреться перед дугой. Для получения равномерного прогрева и постоянной глубины проплавления постепенно уменьшается ток (увеличивается длина дуги) и уменьшается давление дуги (уменьшается угол а). На определенном, зависящем от режима наплавки расстоянии от начала, достигается квазистационарное тепловое состояние, но из-за уменьшения длины электрода при плавлении пластины 1 уменьшается сопротивление электрода на вылете, и при постоянной длине дуги ток возрастает. Для компенсации уменьшения сопротивления пластины 1 обеспечивается линейное увеличение длины дуги на участке Б, пропорциональное уменьшению сопротивления. При этом величина среднего тока по длине наплавляемого слоя не меняется. Глубина проплавления основного металла и тепловложение в него практически постоянны.

В случае наплавки на больших токах в зоне кратера образуется большой перепад толщин наплавленного слоя. Кроме того, из-за большого градиента температур в этой зоне возникают значительные термические деформации, приводящие к высокому уровню остаточных напряжений. Вследствие больших скоростей охлаждения основного металла в зоне обрыва дуги возможно образование закалочных структур.

Применение электрода с увеличенным над зоной кратера сечением (фиг. 2) позволяет устранить перечисленные неблагоприятные факторы. В этом случае на участке В (фиг. 2) возрастают ток и количество расплавленного присадочного металла, а скорость наплавки уменьшается.

При этом происходят заполнение кратера и прогрев основного металла.

Экспериментально установлено, что при выполнении увеличенного сечения металлической пластины на расстоянии, равном длине сварочной ванны, максимальная глубина проплавления основного металла в зоне кратера превышает среднюю по длине слоя толщину не более чем на 0,5 мм, что не

более колебания глубины проплавления по длине наплавки.

При выполнении увеличенного сечения пластины на расстоянии, большем длины сварочной ванны, наблюдается локальное увеличение глубины проплавления в области

вблизи кратера, что обусловливает большое разбавление наллавленного металла основным и ухудшение механических свойств металла наплавленного слоя. Например, в случае, когда длина утолщенной части на

Q 10 мм превышает длину сварочной ванны, глубина проплавления в зоне, прилегающей к кратеру, на 1,0-1,5 мм больше, чем средняя по длине слоя. Кроме того, наблюдается местное утолщение наплавленного слоя, что требует применения

5 механической обработки слоя.

Пример С помощью электрода предлагаемой конструкции (фиг. 2) осуществляли наплавку фрикционных клиньев гасителей колебаний грузовых вагонов. Изношенную поверхность восстанавливали за три прохода

0 с перекрытием под слоем флюса АН-348А. Питание током от трансформатора ТСД- 1000-4. Размеры электрода, мм: длина 135; ширина -45: толщина 4. Материал - сталь Ст.З. На нижнюю поверхность электрода был нанесен слой вещества, содер5 жащего 70% железного порошка ПЖ-2С и 30% флюса АН-348 AM, замешанного на жидком стекле. Изготовленные электроды просушивали в сушильном шкафу при 100-300°С. Угол на участке А (фиг. 1)

0 изменялся от 45 до 1,2° на длине 40 мм. Толщина слоя на нижней поверхности пластины в зоне окончания наплавки 4,5± ±0,5 мм.

Режим наплавки: напряжение холостого

& хода 71 В; напряжение дуги 17-21 В;

ток 700+50 А; скорость наплавки 2,9 м/ч.

Формирование наплавленного слоя удовлетворительное. Глубина проплавления на длине наплавки колеблется не более 0,25 мм и составляет 0,75 мм. На партии в 10 дета- 0 лей не наблюдалось прекращения процесса и существенных дефектов формирования слоя.

Применение пластинчатого электрода предложенной конструкции позволяет обеспечить равномерное тепловложение в деталь и проплавление основного металла. При наплавке среднелегированных сталей предотвращается образование трещин на начальном и конечном участках наплавки.

Формула изобретения

1 Пластинчатый электрод для наплавки, выполненный из металлической пластины с отогнутым для крепления токоподвода концом, на поверхности которой расположен слой неэлектропроводного вещества, отличающийся тем, что, с целью получения постоянной глубины проплавления основного металла по длине наплавляемого слоя путем

равномерного тепловложения в изделие, пластина выполнена изогнутой с углом между поверхностью слоя неэлектропроводного вещества и поверхностью металлической пластины, уменьшающимся в сторону токо- подводящего конца

2 Электрод по п 1, отличающийся тем, что участок металлической пластины, примыкающий к отогнутому токоподводящему концу, выполнен с увеличенным сечением

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый электрод для наплавки | 1988 |

|

SU1632674A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ НАПЛАВКИ | 2011 |

|

RU2477201C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

Изобретение относится к машиностроению, и может быть использовано для восстановления и упрочнения деталей. Цель изобретения - получение постоянной глубины проплавления основного металла по длине наплавляемого слоя путем равномерного тепловложения в изделие. Пластинчатый электрод состоит из металлической пластины с отогнутым для крепления токопровода концом. На нижней поверхности металлической пластины расположен слой неэлектропроводного вещества, связанного с поверхностью пластины, которое при плавлении пластины частично или полностью удаляется в шлак. Угол между нижней поверхностью слоя неэлектропроводного вещества и поверхностью металлической пластины постепенно уменьшается в сторону токоподводящего конца. Металлическая пластина на расстоянии, не превышающем длину сварочной ванны от отогнутого токоподводящего конца, может иметь увеличенное сечение. 1 з.п. ф-лы, 3 ил. S

3 /

Фиг 2

3 /

Фиг /

| Лившиц Л | |||

| Г., Поляченко А | |||

| В | |||

| Восстановление автотранспортных деталей.- М.: Колос, 1966, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

Авторы

Даты

1991-03-07—Публикация

1988-12-26—Подача