Текст описания в факсимильном виде (см. графическую часть) Та

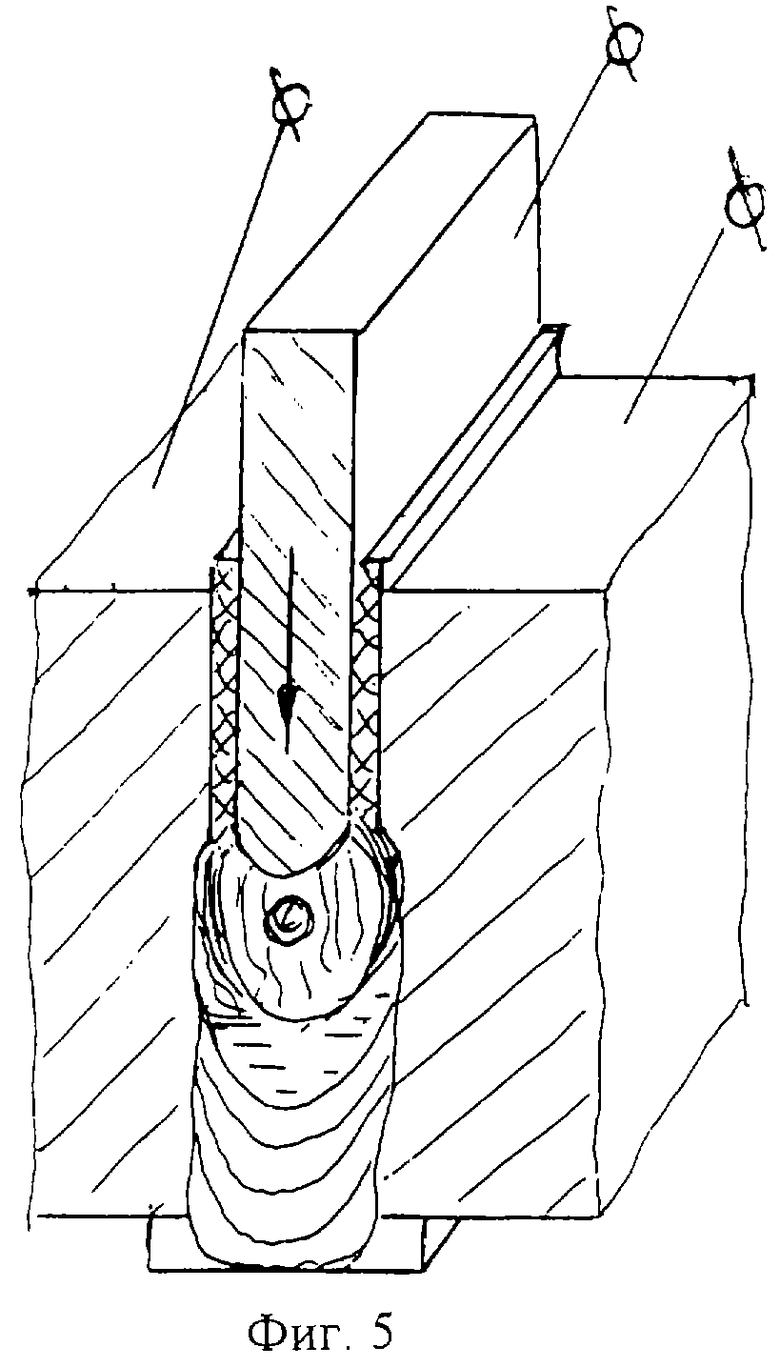

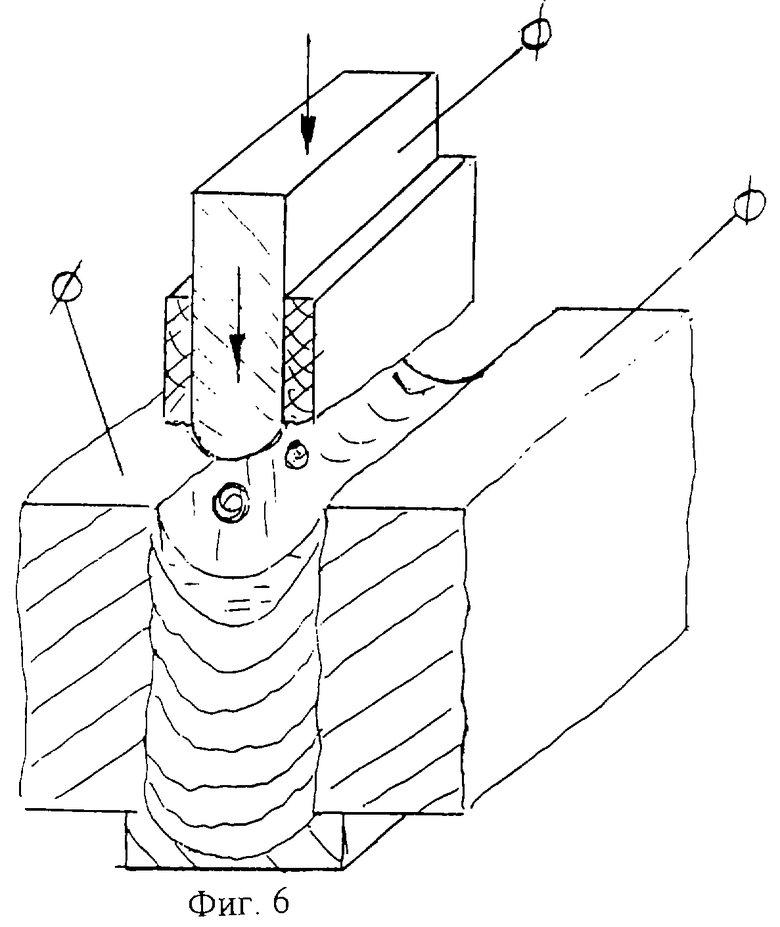

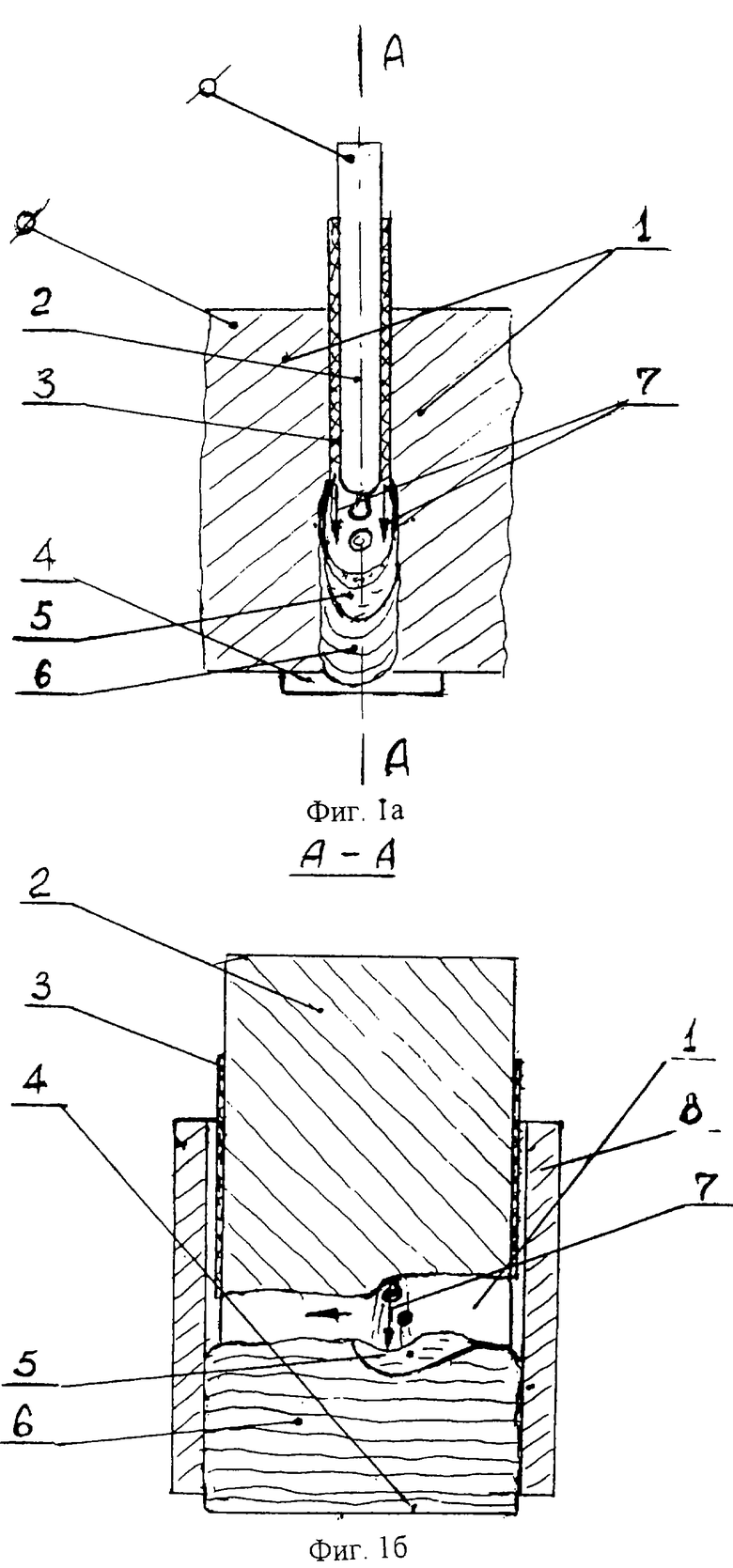

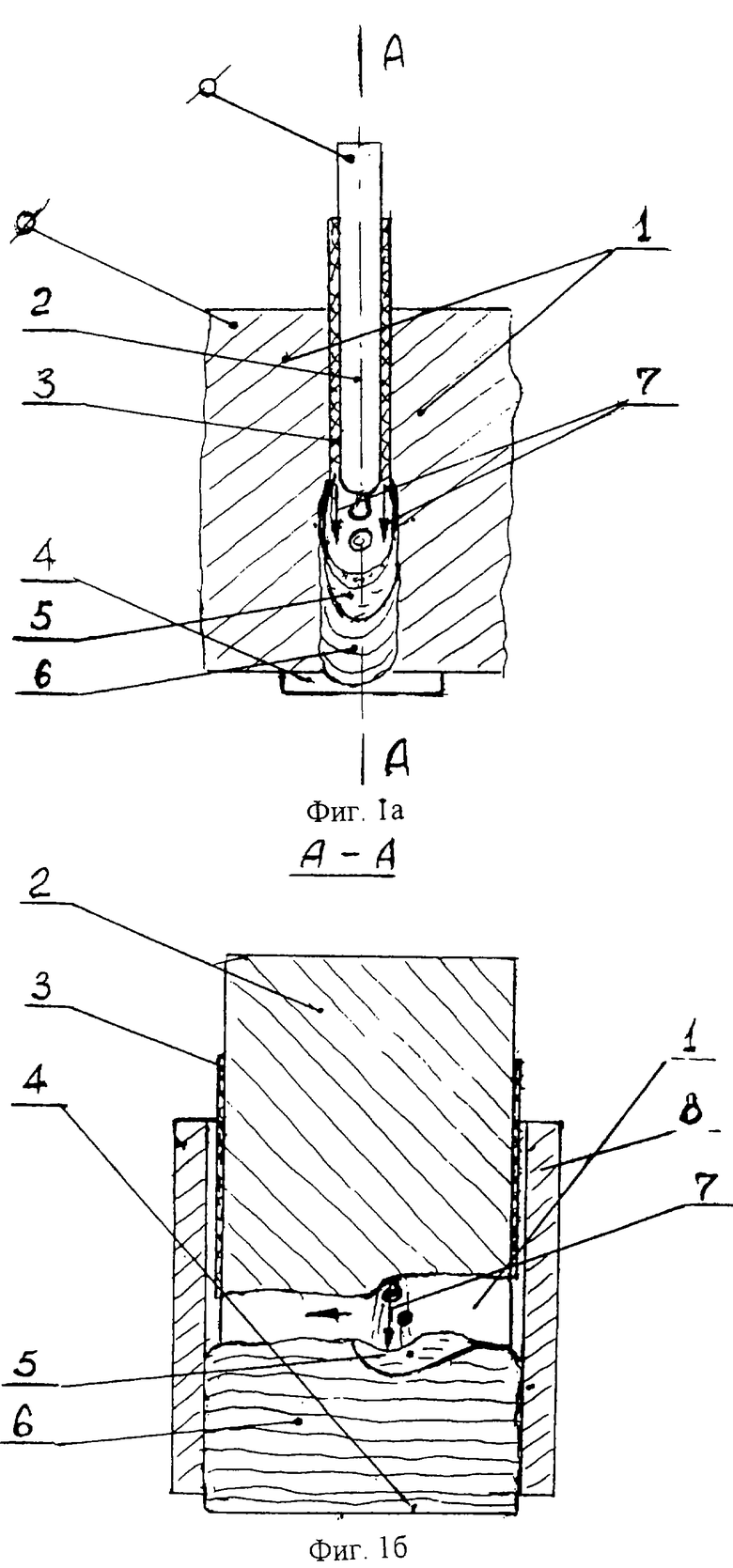

Изобретение относится к электродуговой сварке достаточно толстого металла, свариваемого с узким зазором. Способ электродуговой сварки плавящимся электродом включает размещение электрода между свариваемыми деталями, сведение последних вместе до соприкосновения с электродом, подачу напряжения к электроду и обеим свариваемым деталям, возбуждение дуги между ними с образованием избыточного давления паров в зоне сварки. Изолирующее покрытие электрода содержит шлакообразующие, парообразующие и газообразующие неметаллические материалы, которые в зоне дуги образуют поток из шлака, пара и газа, истекающий из зазора между стенками свариваемого изделия и электрода, движение которого сориентировано в направлении, противоположном пути оплавления электрода. Предлагаемый способ позволяет усовершенствовать известный способ сварки за счет создания ориентированного потока шлака, пара и газа, усовершенствовать материал и конструкции электрода посредством использования неметаллических материалов в определенном количестве и соотношении, при выборе состава изолирующего покрытия и соответствии формы электрода форме стыка экранировать, изолировать дугу и тем самым повысить стабильность и увеличить производительность процесса сварки, а также улучшить качество сварного шва. 2 с. и 18 з.п. ф-лы, 15 ил.

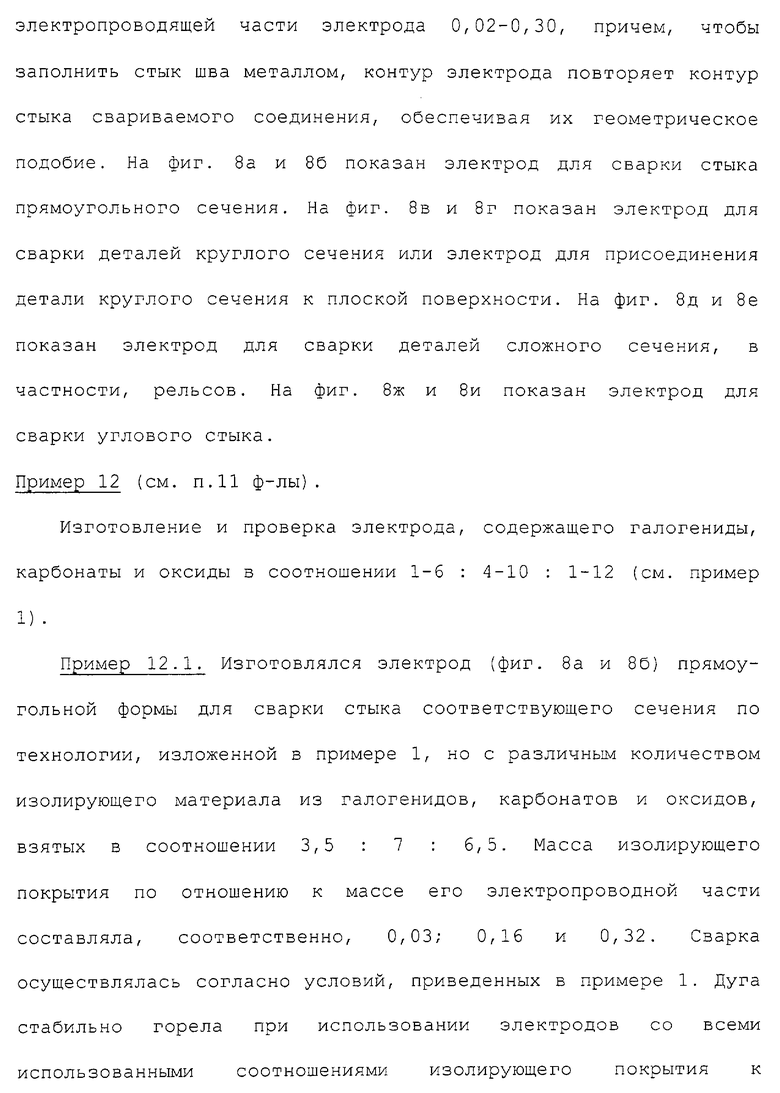

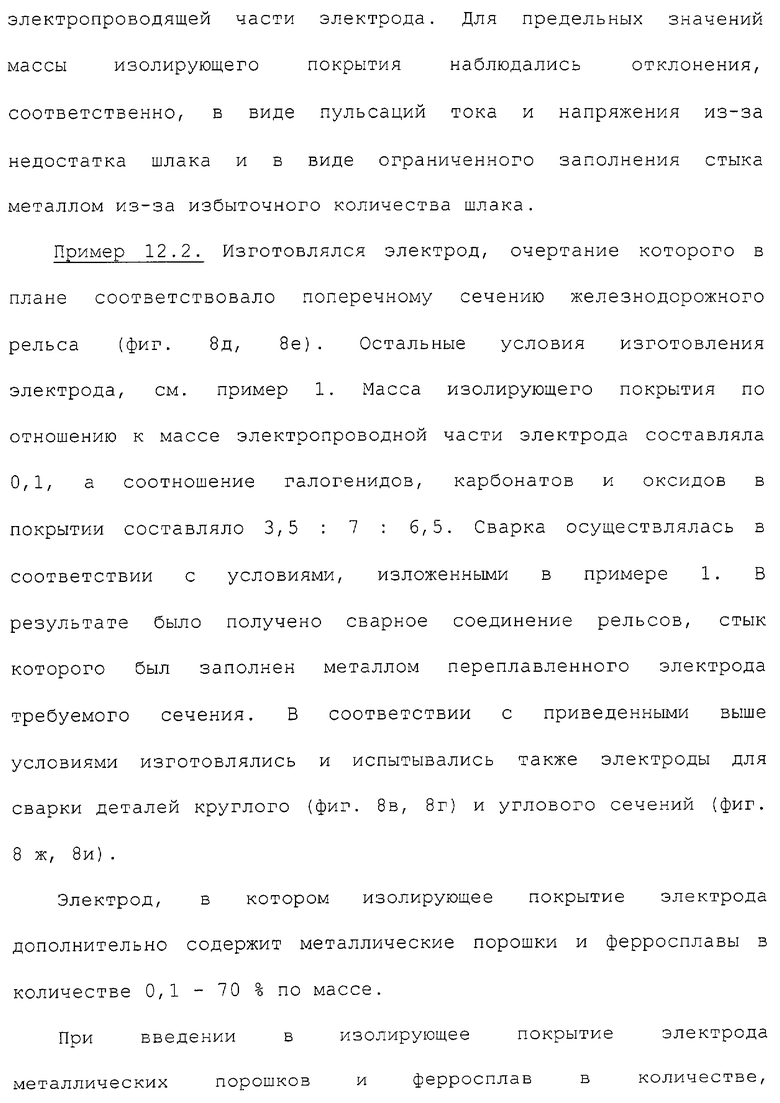

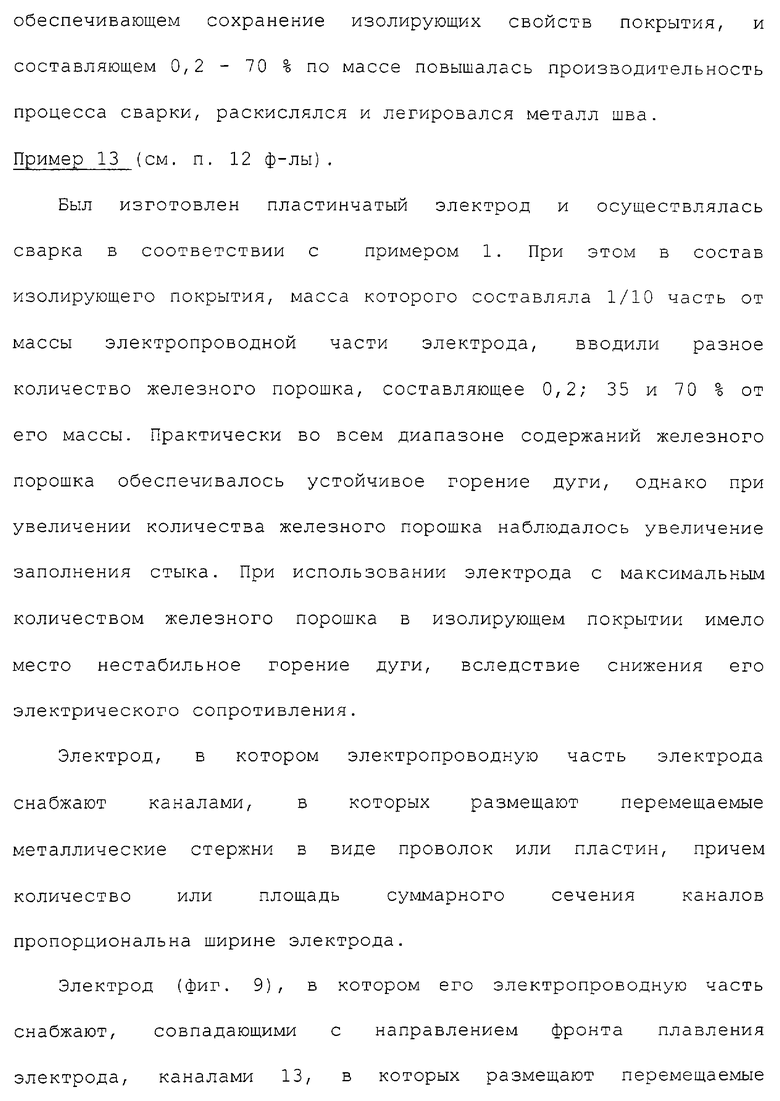

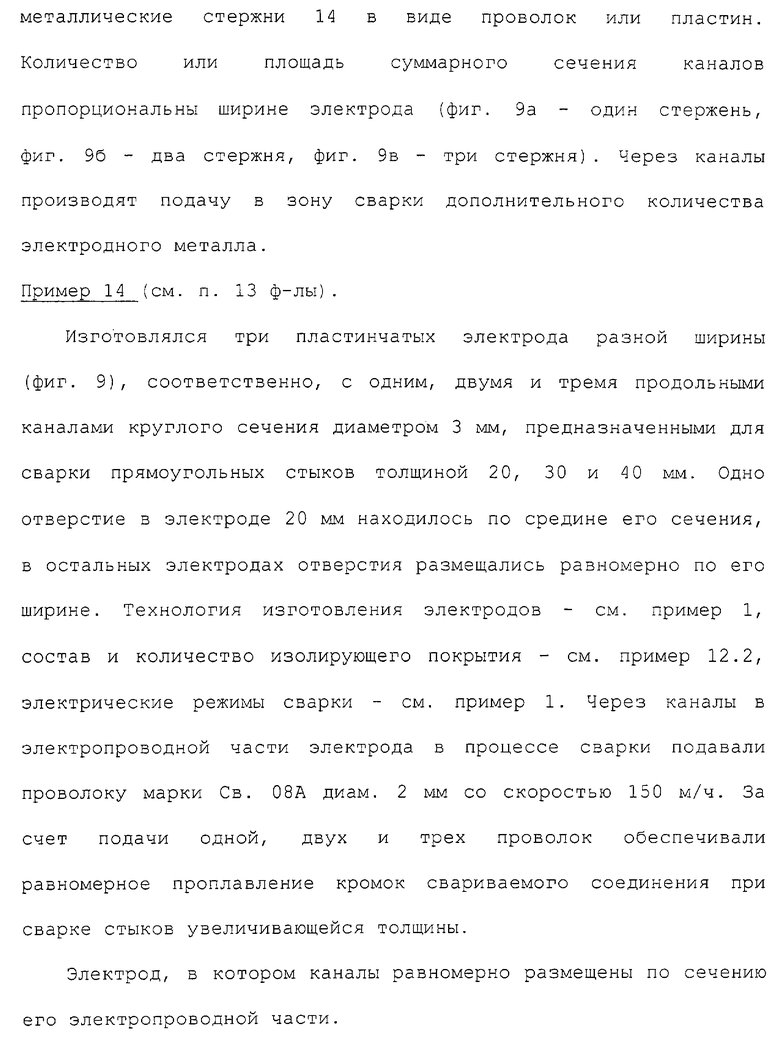

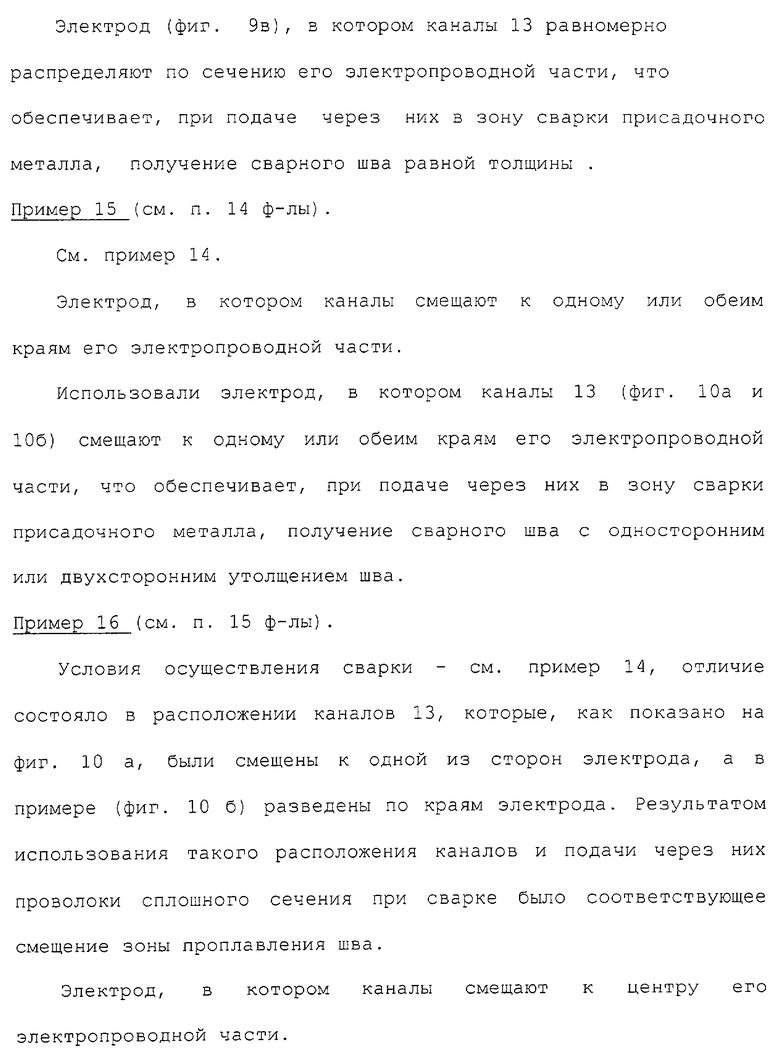

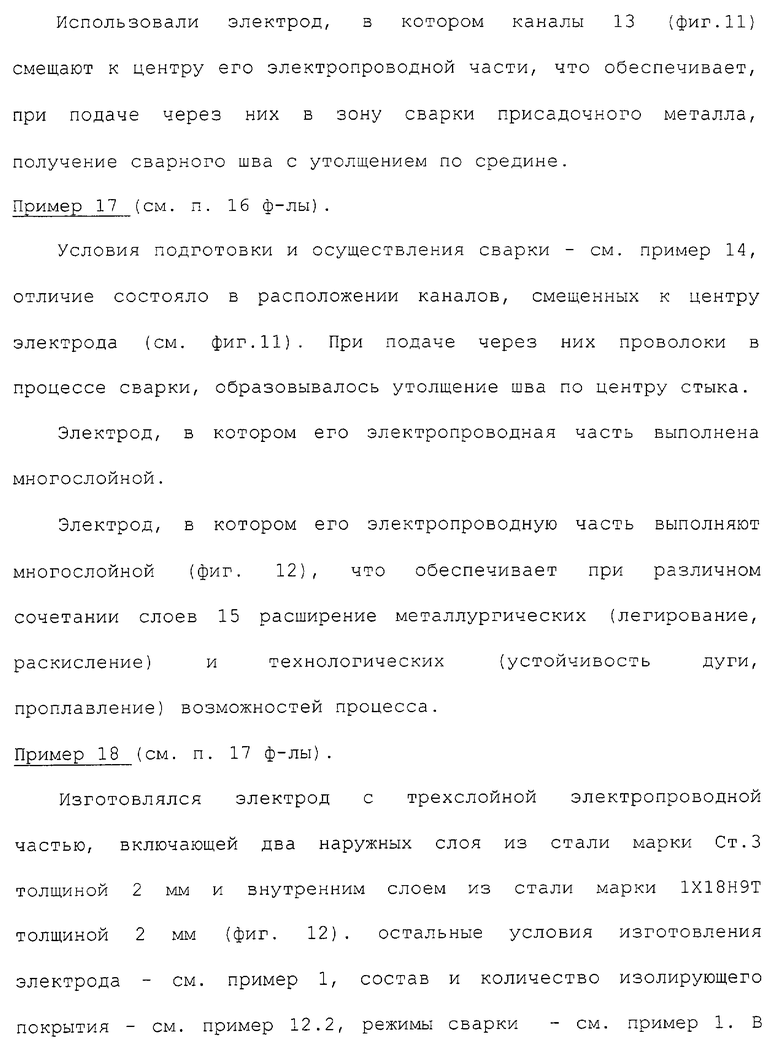

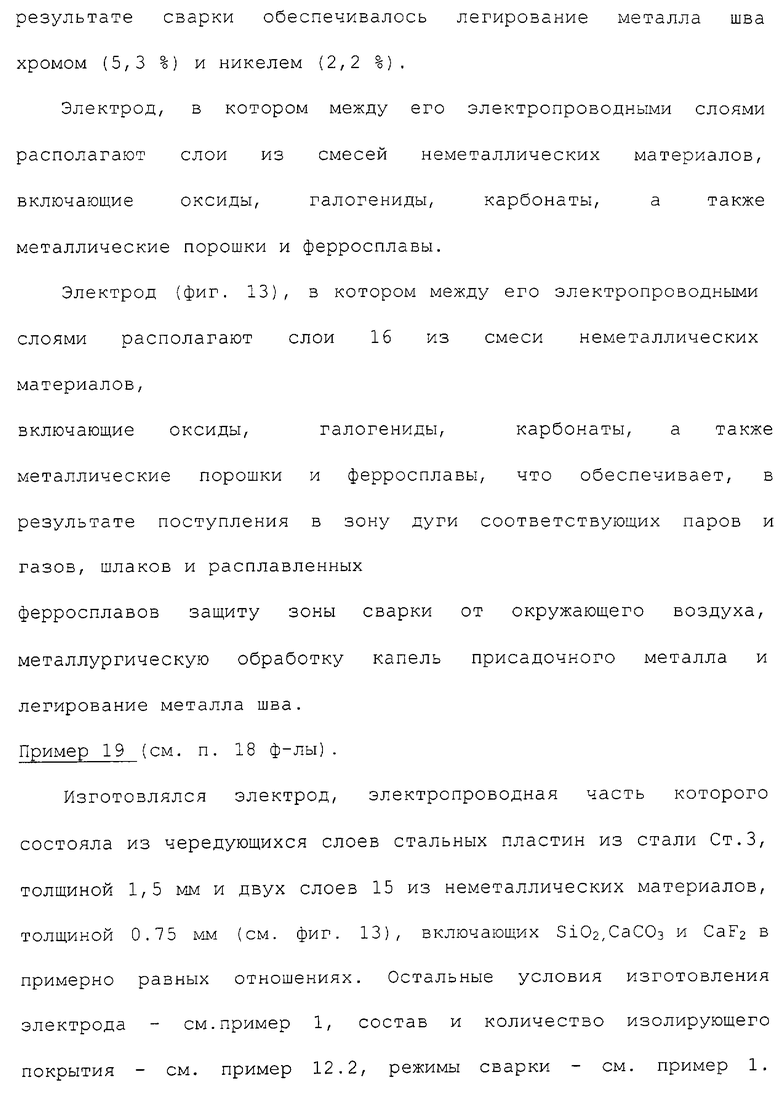

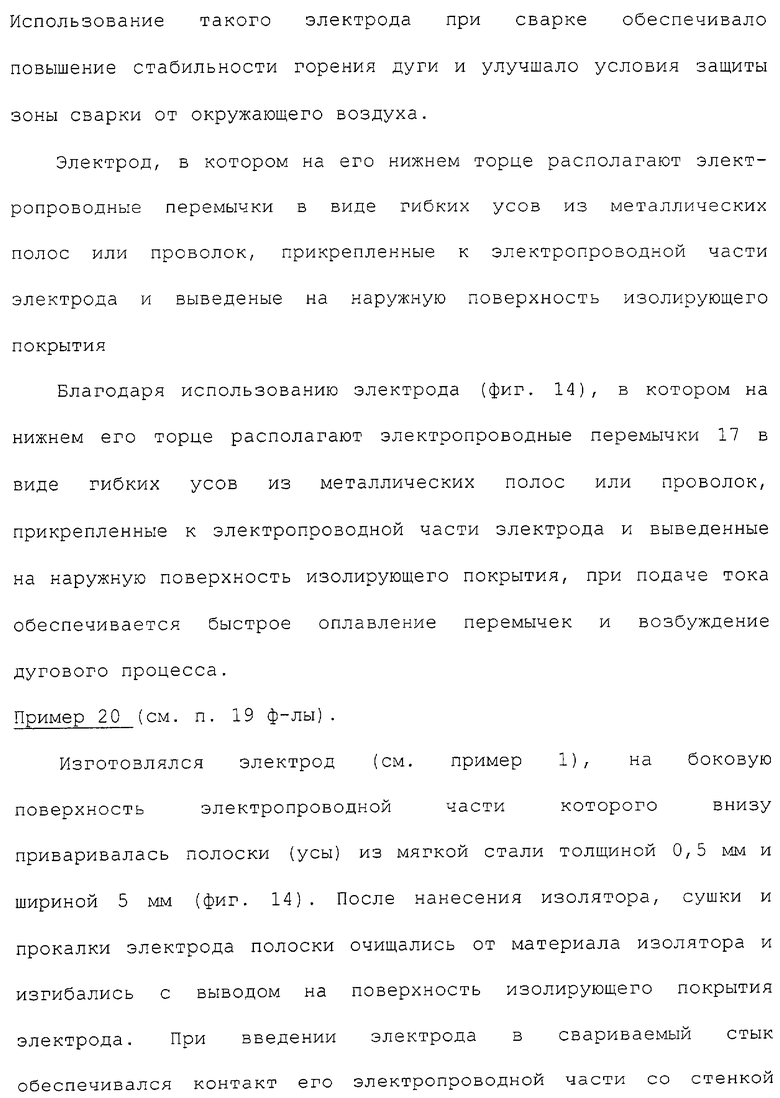

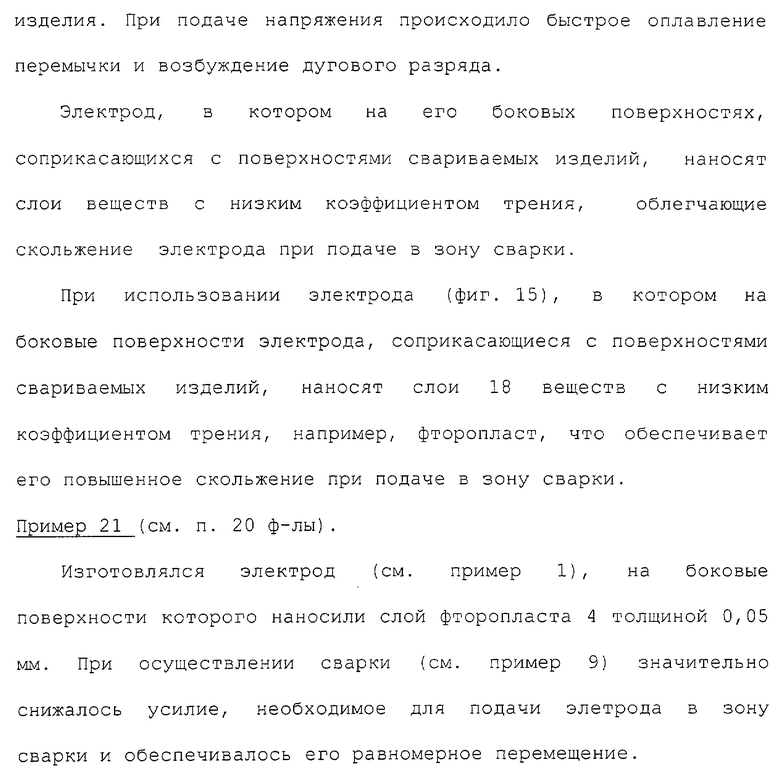

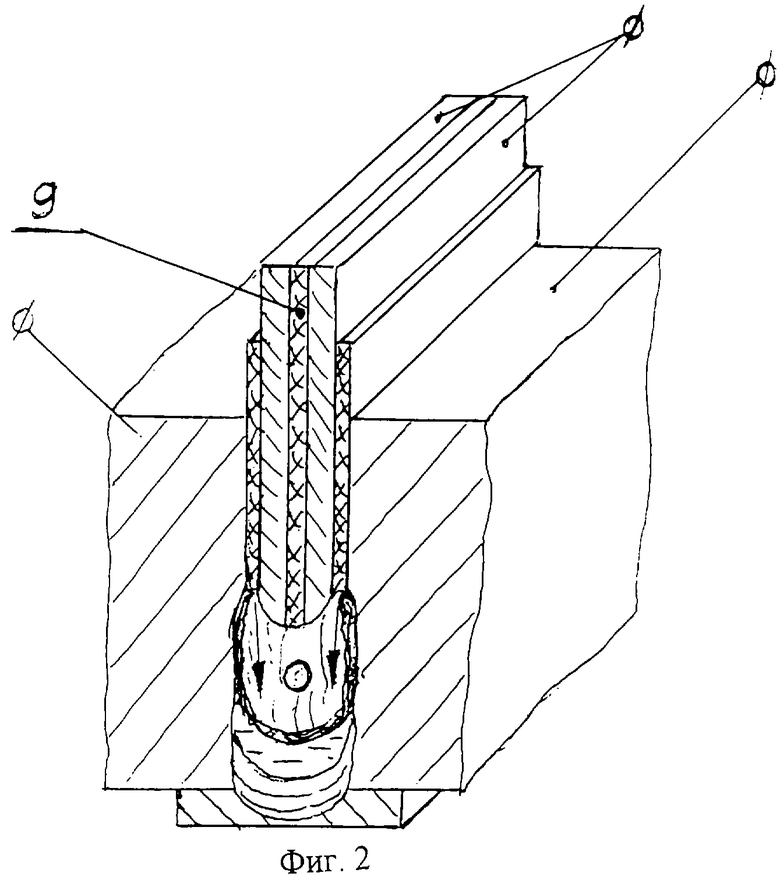

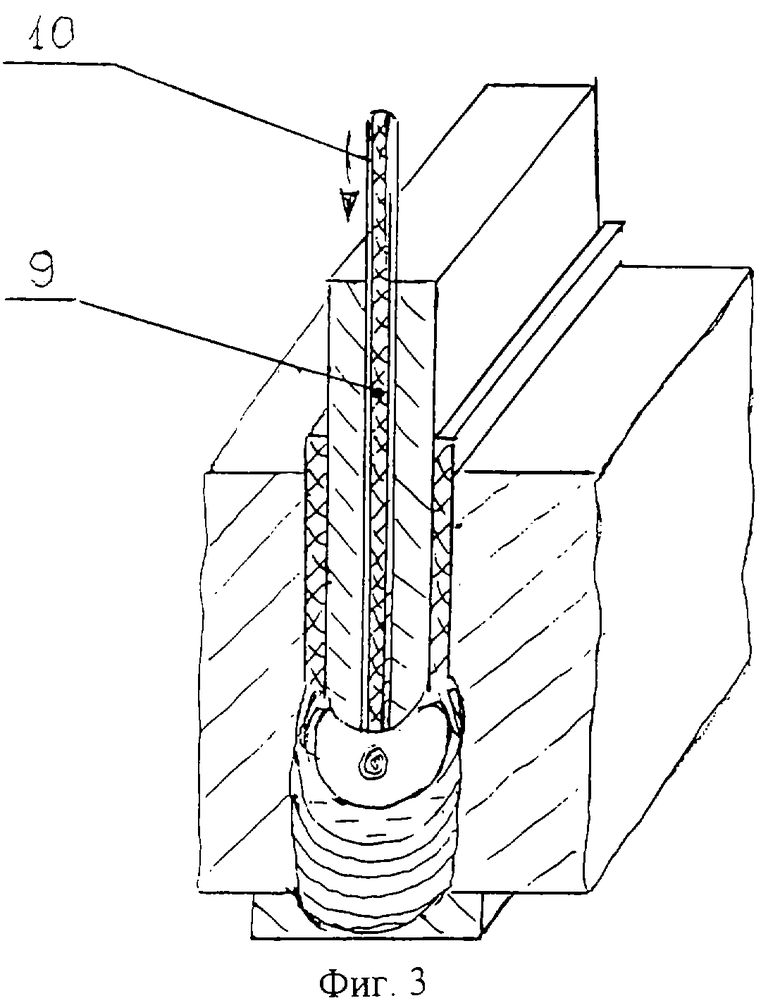

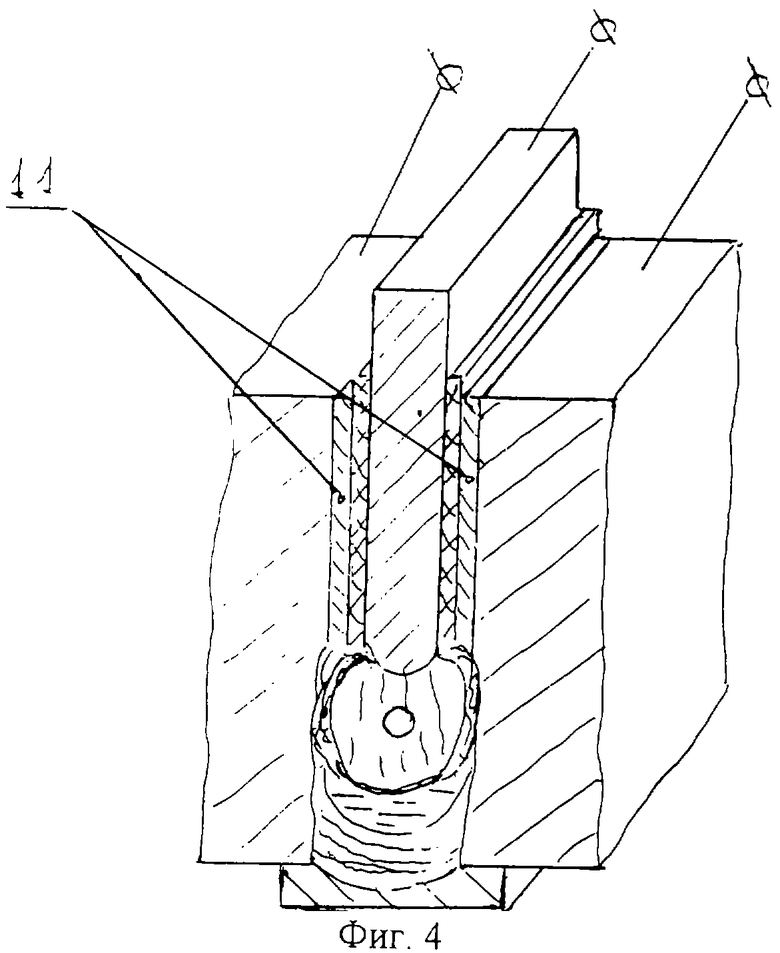

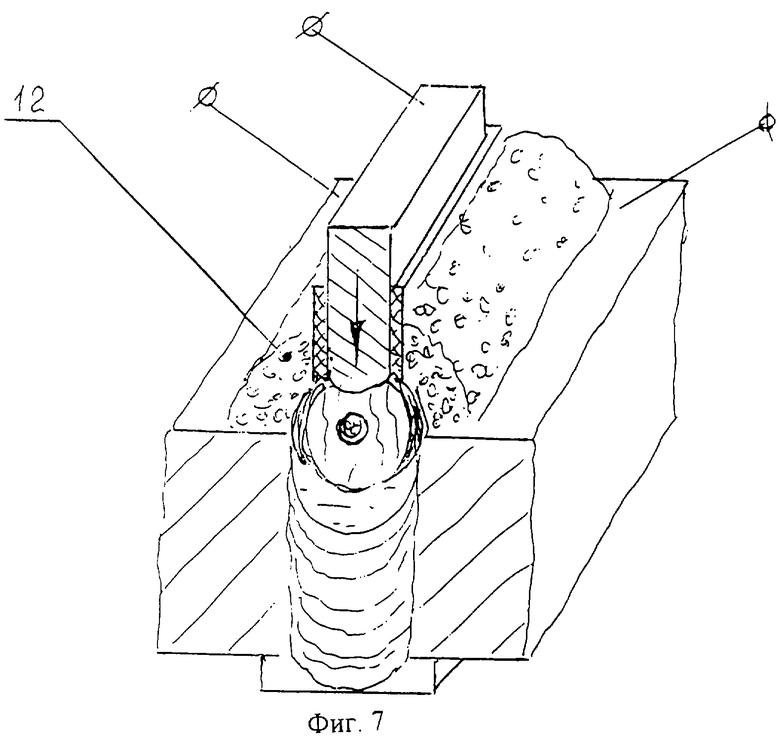

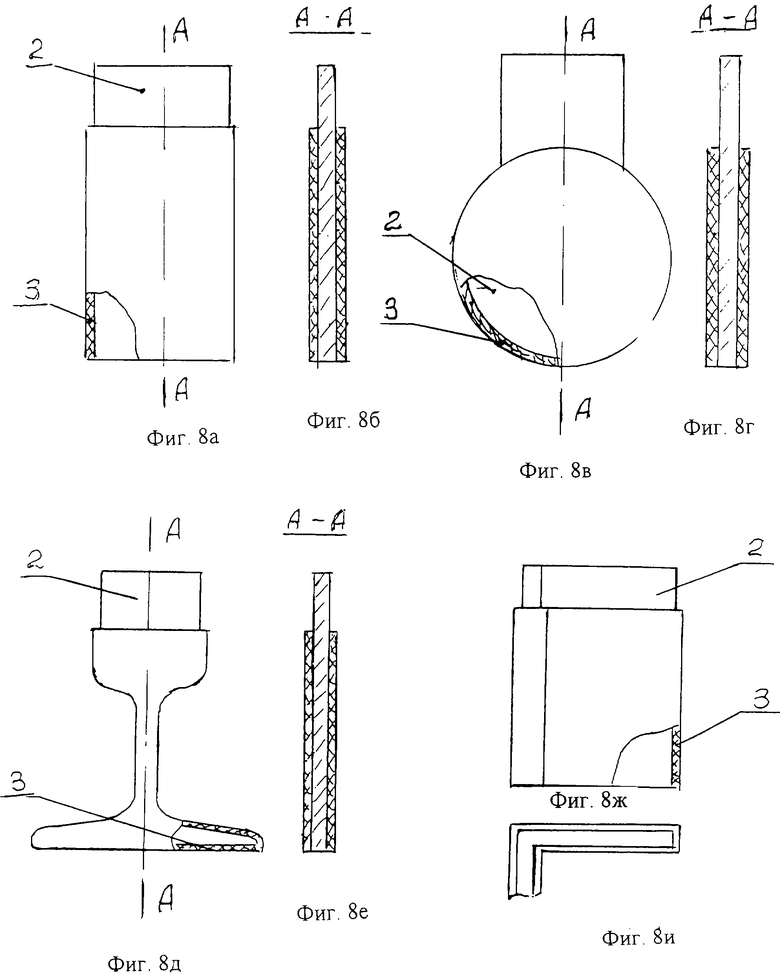

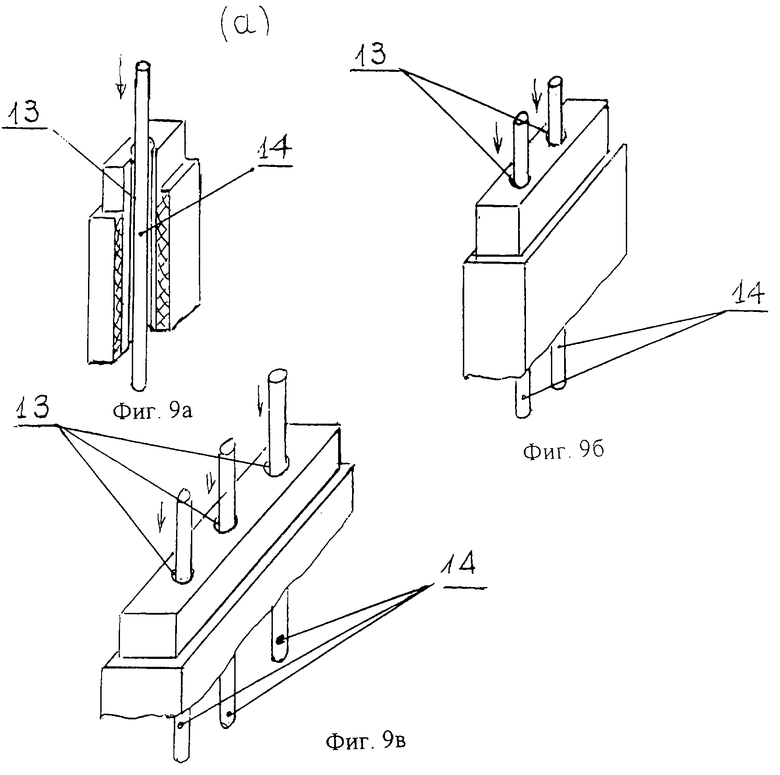

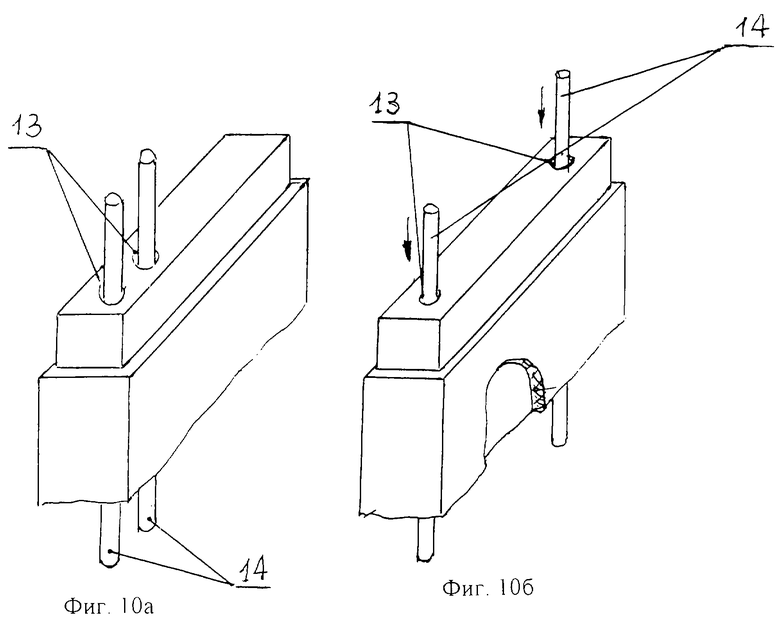

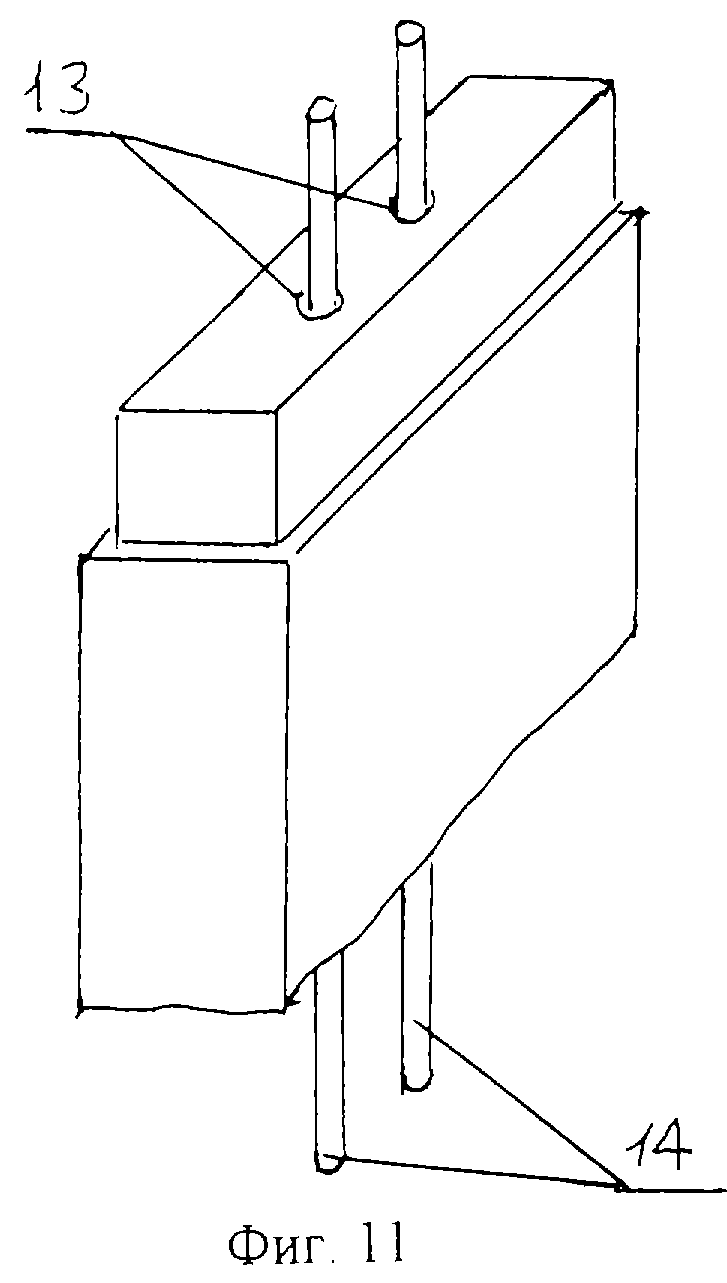

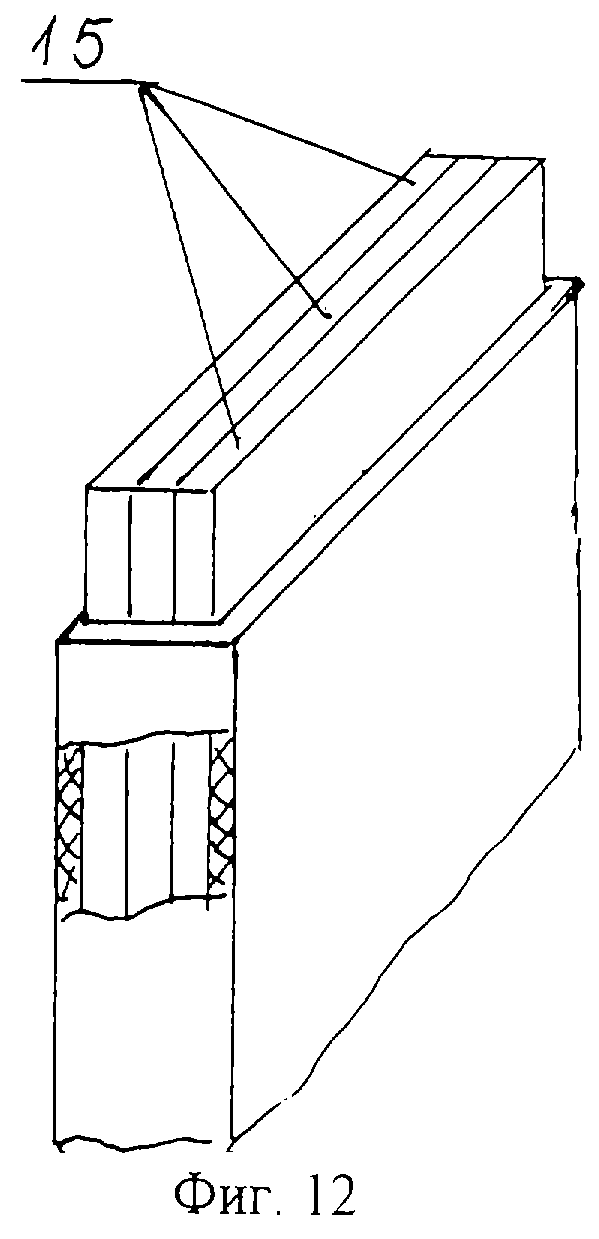

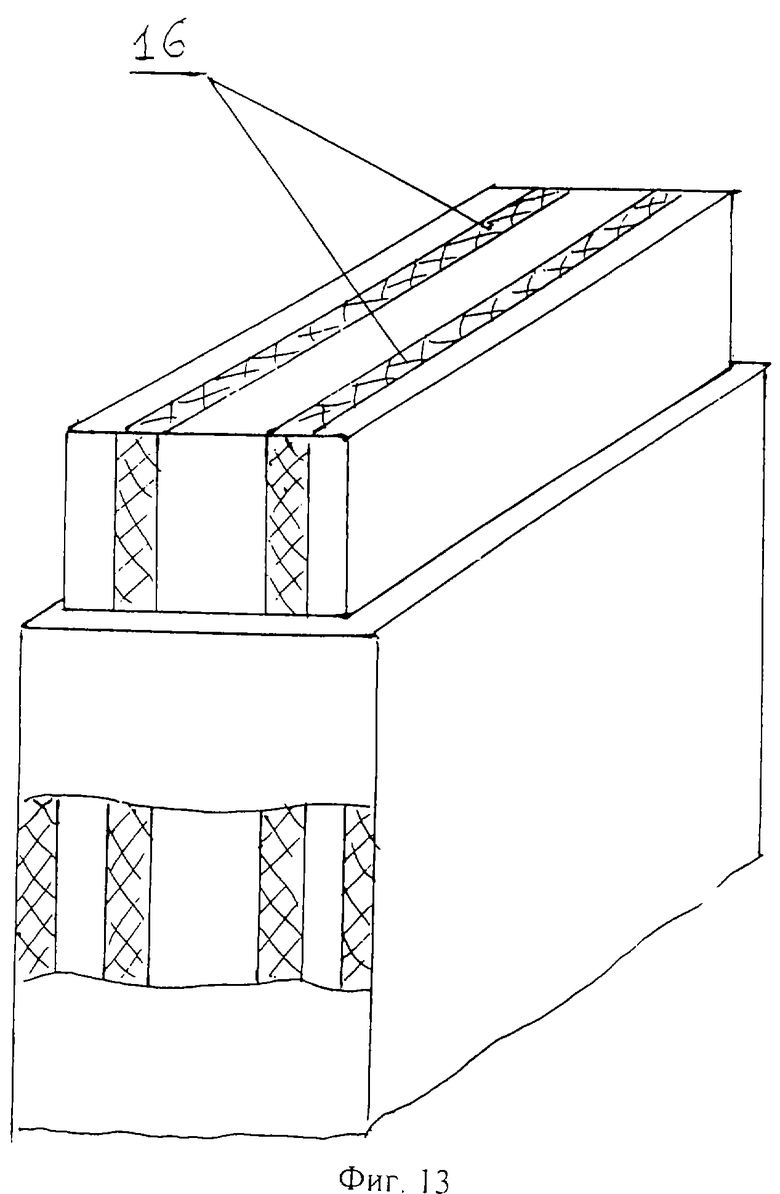

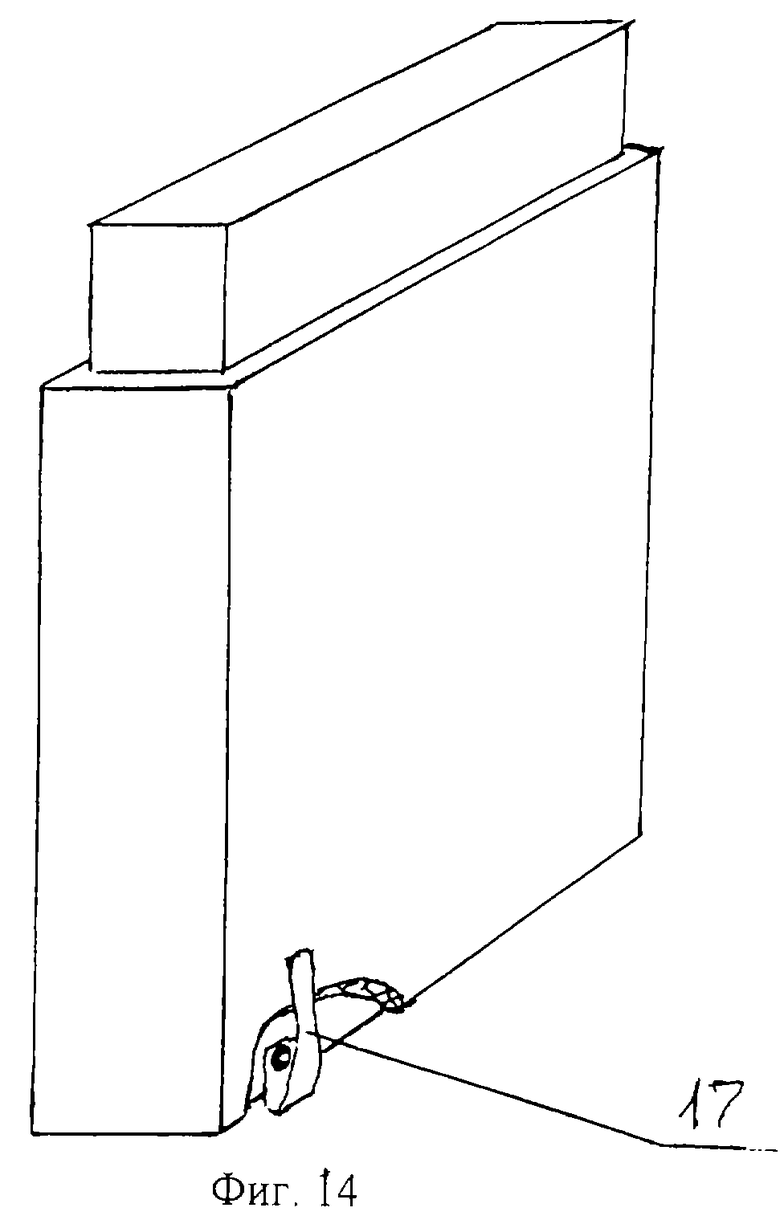

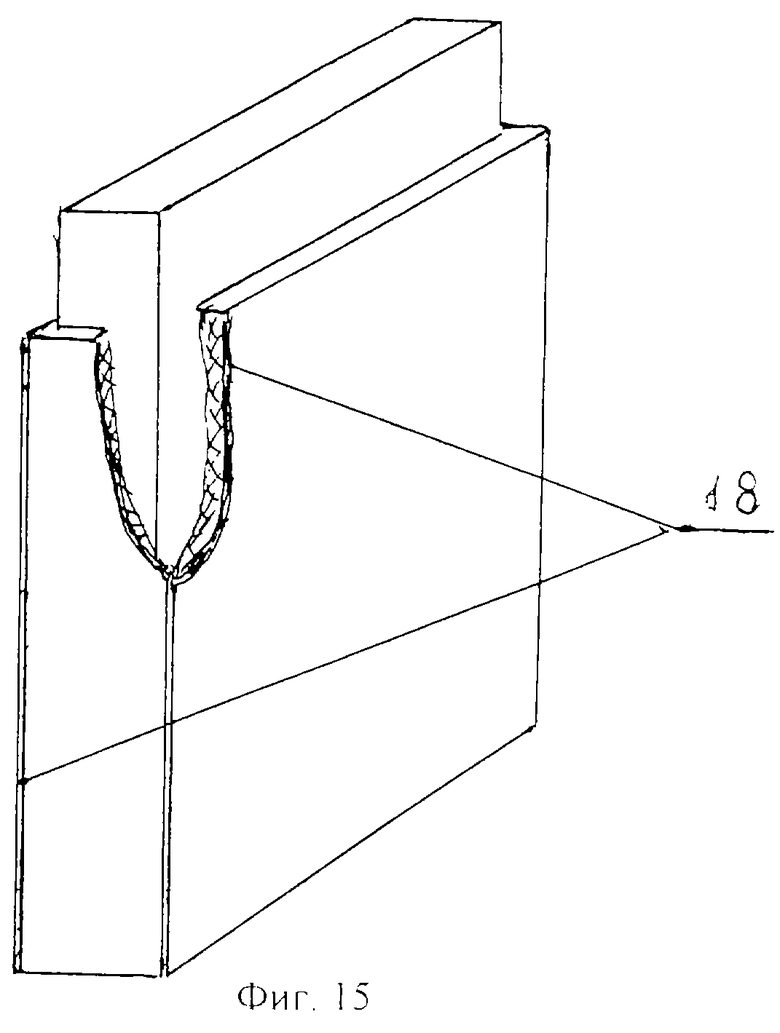

1. Способ электродуговой сварки плавящимся электродом, состоящим из электропроводной части и изолирующего покрытия, включающий размещение электрода между свариваемыми деталями, сведение последних на близкое расстояние вплоть до соприкосновения с электродом, подачу напряжения к электроду и обеим свариваемым деталям, возбуждение дуги между ними с образованием избыточного давления паров в зоне сварки, отличающийся тем, что для изолирующего покрытия электрода выбирают шлакообразующие, парообразующие и газообразующие неметаллические материалы, включающие оксиды, галогениды и карбонаты, взятые в соотношении соответственно 1-6:4-10:1-12, обеспечивающем создание в зазоре между стенками свариваемого изделия и электрода в зоне действия дуги потока, состоящего из газа, пара и шлака, движение которого сориентировано в направлении, противоположном пути оплавления электрода.2. Способ по п.1, отличающийся тем, что неметаллические материалы дополнительно введены в электропроводящую часть электрода.3. Способ по п.1, отличающийся тем, что неметаллические материалы дополнительно введены в порошковую проволоку, которую подают в зону дуги через электропроводную часть электрода.4. Способ по п.1, отличающийся тем, что через электропроводную часть электрода подают проволоку сплошного сечения, химический состав которой соответствует химическому составу материала электрода.5. Способ по п.1, отличающийся тем, что через электропроводящую часть электрода подают проволоку сплошного сечения, материал которой отличается от материала электропроводной части электрода.6. Способ по п.1, отличающийся тем, что в зазор между стенками свариваемых частей и электрода вводят металлические пластины, контур которых соответствует контуру свариваемого стыка, а их химический состав соответствует химическому составу электропроводной части электрода или свариваемого изделия.7. Способ по п.1, отличающийся тем, что в зазор между стенками свариваемых частей и электрода вводят металлические пластины, химический состав которых отличается от химического состава материала электропроводной части электрода, или вводят пластины из других металлов.8. Способ по п.1, отличающийся тем, что электроду сообщают скользящие перемещения между свариваемыми поверхностями деталей.9. Способ по п.1, отличающийся тем, что после выхода дуги за пределы стыка электрод подают к месту сварки со скоростью, равной скорости его оплавления.10. Способ по п.1, отличающийся тем, что после выхода дуги за пределы стыка в зону ее действия дополнительно подают флюс в виде сыпучего, зернистого материала.11. Электрод, состоящий из электропроводной части и изолирующего покрытия, форма которого повторяет форму стыка свариваемого соединения, отличающийся тем, что изолирующее покрытие содержит неметаллические материалы, включающие оксиды, галогениды и карбонаты, взятые соответственно в соотношении 1-6:4-10:1-12, при отношении массы изолирующего покрытия к массе электропроводящей части электрода 0,02-0,30.12. Электрод по п.11, отличающийся тем, что изолирующее покрытие электрода дополнительно содержит металлические порошки и/или ферросплавы в количестве 0,1-70% по массе.13. Электрод по п.11, отличающийся тем, что электропроводная часть электрода снабжена каналами, в которых размещены перемещаемые металлические стержни в виде проволок или пластин, причем количество или площадь суммарного сечения каналов пропорциональна ширине электрода.14. Электрод по п.13, отличающийся тем, что каналы равномерно размещены по сечению его электропроводной части.15. Электрод по п.13, отличающийся тем, что каналы смещены к одному или обеим краям его электропроводной части.16. Электрод по п.13, отличающийся тем, что каналы смещены к центру его электропроводной части.17. Электрод по п.11, отличающийся тем, что его электропроводная часть выполнена многослойной.18. Электрод по п.17, отличающийся тем, что между его электропроводными слоями расположены слои из смеси неметаллических материалов, содержащие, по крайней мере, один из следующего ряда компонентов, включающих оксиды, галогениды, карбонаты, а также металлические порошки и ферросплавы.19. Электрод по п.11, отличающийся тем, что на его нижнем торце расположены электропроводные перемычки в виде гибких усов из металлических полос или проволок, прикрепленных к электропроводной части электрода и выведенных на наружную поверхность изолирующего покрытия.20. Электрод по п.11, отличающийся тем, что на его боковых поверхностях, соприкасающихся с поверхностями свариваемых изделий, нанесен слой из веществ с коэффициентом трения ниже, чем коэффициент трения между поверхностями изделия и электрода для облегчения скольжение последнего при подаче в зону сварки.