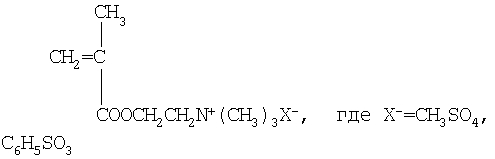

Изобретение относится к химии высокомолекулярных соединений, точнее к способам получения водорастворимых гомо- и сополимеров на основе солей N,N,N,N-триметилметакрилоилоксиэтиламмония общей формулы

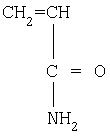

и акриламина

Такие гомо- и сополимеры нашли широкое использование в качестве флокулянтов в процессах водоподготовки питьевой воды, очистки сточных вод, сгущения различных водных суспензий, промышленных илов и жидких отходов животноводства, для интенсификации производства бумаги и др.

Известны способы получения аналогичных по структуре полимеров (патент Великобритании №1468587, приоритет 16 июля 1974 г.; патенты США №4147681, приоритет 21 ноября 1977 г.; №4, 328, 149, приоритет 29 декабря 1980 г.). Полимеризацию в соответствии с опубликованными способами проводят в водных растворах с концентрацией мономеров не выше 70%, диспергированных в масляных эмульсиях, с применением эмульгаторов, стабилизаторов и радикальных инициаторов. Выделение сухих полимеров из полученных латексов оказалось затруднительным, поэтому заявленные решения имеют ограниченные возможности применения.

Известен способ получения водорастворимых гомо- и сополимеров диметиламиноэтилметакрилата и акриламида (патент РФ №2164921, приоритет 6 мая 1997 г.), в соответствии с которым к соли N,N,N,N-триметилметакрилоилоксиэтиламмония добавляют 5-6 масс.% воды и в инертной атмосфере нагревают до температуры 45-75°С, необходимой и достаточной для получения гомогенного сиропа, после чего устанавливают рН, равное 3-5, и продолжают нагревание при той же температуре. Получают твердые блоки легко измельчающегося водорастворимого высокомолекулярного катионного полимера, содержащего 5-6 масс.% воды.

Описанный способ трудно воспроизводим в промышленных масштабах, так как требует разработки нестандартного оборудования, специального узла для растворения и загрузки концентрированных растворов мономеров в формы в среде инертного газа. При этом время сохранения текучести раствора не превышает 5-20 мин. Полимеризация большой массы мономеров может приводить к спонтанному увеличению температуры за счет экзотермичности реакции. Все это делает затруднительным промышленное производство в соответствии с известным изобретением.

Наиболее близким по совокупности существенных признаков и достигаемому эффекту является известное изобретение "Водорастворимые (со)полимеры, содержащие в своем составе атомы азота, композиции на основе водорастворимых гомополимеров и сополимеров, содержащих в своем составе атомы азота, и способ получения композиций водорастворимых гомополимеров и сополимеров" (патент РФ №2223975, приоритет 7 марта 2001 г.). Это решение в той его части, которая относится к способу, характеризуется совокупностью следующих существенных признаков:

1. Сополимеризуют водо- и спирторастворимые мономеры, содержащие атом азота, в растворе в инертной атмосфере при нагревании.

2. Процесс ведут в водно-органических или органических растворах, содержащих 20-100 мас.% многоатомных спиртов.

3. Концентрация (со)мономеров в растворе 75-93 мас.%.

4. В качестве многоатомных спиртов берут двух- или трехатомные алифатические спирты.

При этом получают твердую хорошо измельчающуюся и легко растворимую в воде композицию, содержащую высокомолекулярный (со)полимер. Однако получение конечного продукта также затруднено как из-за проблемы загрузки концентрированных растворов мономеров в реактор, где идет полимеризация, так и из-за сложности выгрузки полученного полимера из этого реактора. Это существенно затрудняет промышленное производство полимеров по заявленному способу.

Задачей предлагаемого изобретения является легко масштабируемый способ получения гранулированных водорастворимых высокомолекулярных гомо- и сополимеров, не обладающий недостатками известных аналогов и прототипа.

Эта задача решалась способом полимеризации, в соответствии с которым концентрированный водный раствор одного или нескольких мономеров, содержащих атом азота, диспергируют в гидрофобной жидкости при нагревании в инертной атмосфере. Процесс может идти как в присутствии, так и в отсутствие радикальных водорастворимых инициаторов. После завершения процесса полимеризации систему охлаждают до комнатной температуры и фильтрацией выделяют из суспензии гранулы. Оставшуюся на гранулах гидрофобную жидкость отделяют промывкой органическими растворителями, остатки которых удаляют.

Заявленный способ реализуется совокупностью следующих существенных признаков:

1. (Со)полимеризуют водо- и спирторастворимые мономеры, содержащие атом азота, в растворе в инертной атмосфере при нагревании.

2. Мономеры растворяют в растворителе из включающего воду ряда: водорастворимый алифатический многоатомный спирт или водный раствор такого многоатомного спирта.

3. Раствор мономеров перемешивают в гидрофобной жидкости с нагреванием в инертной атмосфере.

4. Продолжают нагревание в инертной атмосфере при той же температуре без перемешивания.

5. Способ реализуют при массовых соотношениях (со)мономеры:гидрофобная жидкость = 5-25:100.

6. Концентрацию мономеров в растворителе выдерживают в интервале 80-93 масс.%.

7. В качестве гидрофобной жидкости используют полиалкилсилоксановые жидкости (силиконовое масло) с показателями кинематической вязкости от 200 до 400 сСт.

8. Для ускорения процесса полимеризации и уменьшения содержания низкомолекулярных фракций добавляют водорастворимые радикальные инициаторы.

Отличительными от способа-прототипа признаками являются пункты 3, 4, 5, 7.

Анализ известного уровня техники не позволил найти опубликованные решения, в которых была бы использована вся совокупность существенных признаков заявленного решения. Это свидетельствует о соответствии изобретения такому условию патентоспособности, как "новизна". Анализ известного уровня техники показал известность полимеризации виниловых мономеров в гидрофобных жидкостях. Однако в известных решениях полимеризацию проводили в системах вода - масло, содержащих эмульгаторы и стабилизаторы. При этом водные растворы мономеров в гидрофобных жидкостях диспергировались до частиц с размерами, измеряемыми микронами. Концентрация мономеров в водном растворе не превышала 70 мас.%. Конечным продуктом известных процессов являются латексы.

Попытки проведения заявленного процесса в эмульсиях в гидрофобных органических жидкостях или в минеральных маслах, в условиях, описанных ранее (патент Великобритании №1468587, приоритет 16 июля 1974 г.; патенты США №4,147,681, приоритет 21 ноября 1977 г.; №4,328,149, приоритет 29 декабря 1980 г.), приводили к образованию монолитного комка слипшихся частиц образовавшегося полимера.

Таким образом, предлагаемый способ основан на ранее неизвестных и не вытекающих с очевидностью из известного уровня знаний свойствах мономеров акриламида и солей N,N,N,N-триметилметакрилоилоксиэтиламмония образовывать в заявленных условиях целевые водорастворимые (со)полимеры в виде твердых, легко растворимых в воде гранул определенного размера с высокой молекулярной массой.

Этот неожиданный результат подтверждает соответствие заявленного решения такому условию патентоспособности, как "изобретательский уровень".

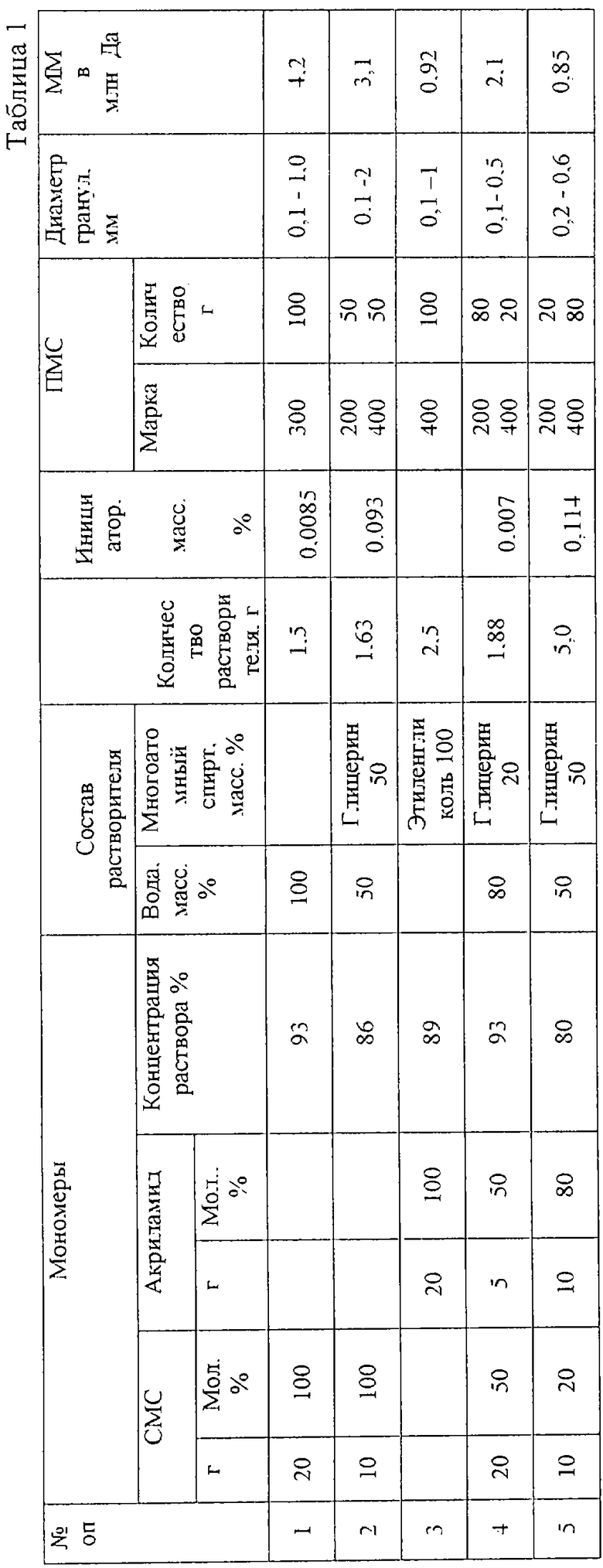

В соответствии с предложенным техническим решением можно получать гомополимеры акриламида, солей N,N,N,N-триметилметакрилоилоксиэтиламмония и их сополимеры с высокой молекулярной массой в виде растворимых гранул с размером частиц от 0,1 до 2-5 мм с практически количественным выходом - до 98%. Размер полученных гранул зависит от объема загрузки, вязкости гидрофобной жидкости, концентрации раствора мономера, состава растворителя, температуры и режима перемешивания. Использование в условиях заявленного способа полиалкилсилоксановых жидкостей с вязкостью менее 200 сСт приводило к образованию крупных трудноразрушаемых комков. Применение полиалкилсилоксановых жидкостей с вязкостью выше 400 сСт затрудняет фильтрацию и очистку целевого продукта. Строение полимеров, полученных заявленным способом, подтверждено методом ЯМР спектроскопии и данными функционального и элементного анализа. Значения молекулярных масс этих полимеров оценивались методами вискозиметрии и светорассеяния. Характеристическая вязкость полученных по заявленному способу полимеров, измеренная при 20°С в 1N NaNO3 для всех образцов находится в интервале от 0,6 до 3,5 дл/г. При этом величины молекулярной массы, определенной методом светорассеяния, оказались равными 0,85-4,2 млн. Да.

Полученные гранулы не содержат определяемые известными аналитическими методами остаточные мономеры, полиалкилсилоксаны, иные низкомолекулярные примеси. Содержание воды не превышает 7 масс.%, а многоатомного спирта - 20 масс.%. При реализации способа регенерация гидрофобной жидкости и органических растворителей проходит количественно - на 90-95%. Целевые (со)полимеры, полученные заявленным способом, не слипаются при хранении и растворении; они характеризуются такими же флоккулирующими свойствами, что и полимеры, полученные в условиях способов аналогов и прототипа.

Для доказательства соответствия заявленного решения такому условию патентоспособности, как "промышленная применимость", и для лучшего понимания сущности заявленного изобретения приводим примеры конкретного выполнения. Этими примерами сущность изобретения не исчерпывается.

Пример 1. Получение гомополимера метилсульфатной соли N,N,N,N-триметилметакрилоилоксиэтиламмония (CMC).

В 250 мл трехгорлую колбу, снабженную мешалкой, капельницей и капилляром для ввода азота, при перемешивании загружают 100 г полиметилсилоксановой жидкости марки ПМС-300 (кинематическая вязкость 300 сСт), насыпают 20 г кристаллического мономера, вытесняют воздух током азота, нагревают до 50°С, при перемешивании прибавляют 1,5 мл 0,01 N раствора (NH4)2S2O8 и в токе азота продолжают нагрев при той же температуре. Количество добавленой воды составляет 7% от массы раствора мопомера. Перемешивание продолжают в тех же условиях в течение 1 часа. Образовавшуюся суспензию выдерживают без перемешивания в атмосфере инертного газа при 50°С 24 часа. После охлаждения суспензии до комнатной температуры гранулы отфильтровывают и промывают в аппарате Сокслета толуолом, затем ацетоном и высушивают. Выход конечного продукта 21,07 г, содержание основного вещества 95%. Выход полимера (по мономеру) составил 98%. Размер гранул 0,1-1,0 мм. Характеристическая вязкость [η]=3,5 дл/г.

Пример 2. Получение гомополимера метилсульфатной соли N,N,N,N-триметилметакрилоилоксиэтиламмония (CMC).

В условиях примера 1 в колбу загружают 50 г полиметилсилоксановой жидкости марки ПМС-200 и 50 г полиметилсилоксановой жидкости ПМС-400 (кинематическая вязкость соответственно 200 и 400 сСт). Удаляют воздух из системы током азота и при перемешивании насыпают 10 г сухого мономера. Затем реакционную смесь нагревают до 60°С. Через капельницу прибавляют 1,63 г смеси глицерина и 0,1 N раствора инициатора (NH4)S2O8 в массовом соотношении 1:1. Перемешивание продолжают в течение 1 часа. Последующую выдержку системы проводят без перемешивания при 60°С. В условиях примера 1 выделяют целевой полимер. Выход конечного продукта 11,05 г, содержание основного вещества 88%. Выход полимера (по мономеру) 97%. Размер гранул 0,1-2,0 мм. Содержание воды (5 масс.%) определено весовым методом. Содержание глицерина в гранулах (7 масс.%) оценивалось методом тонкослойной хроматографии при анализе экстракта после промывки этанолом в аппарате Сокслета. Характеристическая вязкость [η]=2,1 дл/г.

Пример 3. Получение полиакриламида.

В колбу в условиях примера 1 наливают 100 г гидрофобной жидкости (полиметилсилоксан) марки ПМС-400. Из колбы удаляют воздух током азота. При перемешивании насыпают 20 г кристаллического акриламида (для электрофореза) и нагревают до 70°С. Прибавляют 2,5 г нагретого до 70°С этиленгликоля (11%). Перемешивание прекращают через 1 час. Нагревание продолжают в течение 24 часов. Систему охлаждают до комнатной температуры. Гранулы отфильтровывают, промывают и сушат. Выход гранул размером от 0.1 до 1 мм 21,83 г с содержанием целевого полимера 89 масс.%. Выход полимера (по мономеру) 98%. Количество этиленгликоля в спиртовом экстракте соответствует 11 масс.% в полученных полимерных гранулах.

Характеристическая вязкость [η]=2,8 дл/г. ММ равна 0,92 млн. Да.

Пример 4. Получение сополимера, содержащего 50 мольных % CMC и 50 мольных % акриламида.

В колбу в условиях примера 1 наливают 80 г ПМС-200, 20 г ПМС-400 и кристаллических мономеров - 20 г СМС и 5 г акриламида (молярное соотношение мономеров 1:1). Азотом вытесняют из системы воздух. Смесь нагревают до 50°С при интенсивном перемешивании и прибавляют 1,88 г нагретой до той же температуры смеси, состоящей из 20% глицерина и 80% 0,01 N раствора (NH4)2S2O8. Процесс проводят в условиях примера 1. Получено 26,7 г гранул сополимера размером 0,1-0,5 мм. Выход полимера (по мономерам) составляет 97%. Содержание сополимера в продукте 95%. Анализ методом ЯМР-спектроскопии показал, что сополимер содержит по 50 мол.% звеньев исходных мономеров.

Пример 5. Получение сополимера, содержащего 20 мольных % CMC и 80 мольных % акриламида.

Процесс проводят в условиях примера 4. В колбу загружают полиметилсилоксаны - 20 г ПМС-200 и 80 г ПМС-400 и мономеры - 10 г CMC и 10 г акриламида. Процесс ведут при температуре 60°С. Прибавляют 5 г смеси, содержащей 50% глицерина и 50% 0,1 N раствора инициатора (NH4)2S2O8.

Получено 24,25 г продукта с размером гранул 0,2-0,6 мм, содержащего 82 масс.% сополимера. Выход сополимера (по мономерам) 97%. Метод ЯМР спектроскопии подтвердил, что молярное содержание звеньев в полученном сополимере составляет 20 мольных % CMC и 80 мольных % акриламида.

Данные конкретных примеров реализации изобретения сведены в таблицу 1.

Описан способ получения водорастворимых полимеров на основе солей N,N,N,N-триметилметакрилоилоксиэтиламмония и акриламида путем полимеризации в растворе мономеров - акриламида и соли N,N,N,N-триметилметакрилоилоксиэтиламмония - в инертной атмосфере при нагревании, причем указанные (со)мономеры растворяют в жидкости, выбранной из ряда, включающего воду, водорастворимый алифатический многоатомный спирт или водный раствор такого многоатомного спирта, раствор мономеров перемешивают с гидрофобной жидкостью при нагревании в инертной атмосфере до образования гранул, а затем продолжают нагревание без перемешивания; реакцию проводят при массовых соотношениях (со)мономер: гидрофобная жидкость = 5-25:100, концентрация (со)мономеров в растворе составляет 80-93 масс.%, а в качестве гидрофобной жидкости используют полисилоксановые жидкости (полисилоксановое масло) с показателями кинематической вязкости от 200 до 400 сСт. Способ позволяет получать гранулированные полимеры. 1 з.п. ф-лы, 1 табл.

| ВОДОРАСТВОРИМЫЕ СОПОЛИМЕРЫ, СОДЕРЖАЩИЕ В СВОЕМ СОСТАВЕ АТОМЫ АЗОТА, КОМПОЗИЦИИ НА ОСНОВЕ ВОДОРАСТВОРИМЫХ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ, СОДЕРЖАЩИХ В СВОЕМ СОСТАВЕ АТОМЫ АЗОТА, И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ВОДОРАСТВОРИМЫХ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 2001 |

|

RU2223975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ СОЛЕЙ N,N,N,N-ТРИМЕТИЛМЕТАКРИЛОИЛОКСИЭТИЛАММОНИЯ | 1997 |

|

RU2164921C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ АКРИЛОВЫХ СОПОЛИМЕРОВ | 1994 |

|

RU2084462C1 |

| Способ струйного измельчения материалов | 1986 |

|

SU1468587A1 |

Авторы

Даты

2006-12-27—Публикация

2004-07-15—Подача